光固化成型工艺的基本原理

- 格式:docx

- 大小:83.32 KB

- 文档页数:2

SLA 、DLP、FDM三种成型技术的特点?SLA 、DLP、FDM这三种都是3D打印机常用到的三种技术。

FDM:全称叫“熔融沉积”技术,基本原理是通过加热装置将ABS、PLA等丝材加热融化,然后通过挤出头像挤牙膏一样挤出来,一层一层堆积上去,最后成形。

大家如果见过春蚕吐丝,就清楚了(我估计90后多半没见过),类似的也是如此。

蚕体内含有绢丝蛋白质的绢丝液,蚕用嘴挤压吐出,一层一层环绕,这种液体凝固后就成了丝茧。

SLA:全称叫“立体光固化成型”,基本原理是激光束在液态树脂表面勾画出物体的第一层形状,然后制作平台下降一定的距离(0.05-0.025mm之间),再让固化层浸入液态树脂中,如此反复。

使用的树脂是光敏树脂,激光束照射后会形成固态。

DLP:全称叫“数字光投影”技术。

使用的耗材和SLA一样,都是光固化树脂。

那和SLA有什么区别呢?为什么叫数字光投影呢?其实在机械结构方面,DLP与SLA最大的不同在于,DLP用的是投影仪的数字光源(没用用过投影仪?买一个试试,哈哈),SLA用的是激光头。

正因为如此,DLP一扫就是一片,SLA成形只能靠一个激光点。

一些DLP机器还可以打多种材料,例如DLP200台面可以打印多种材料,树脂ABS亚克力。

打印尺寸:FDM > SLA ≈DLPFDM的机器,在架构上灵活多样,有XYZ框架结构的,有三角州结构的,有机械手臂的,因此成形尺寸可以做得很小,也可以做得很大;而而SLA和DLP在成形原理上的限制,暂时就无法做出大型的机器,SLA理论上和FDM一样可以做的无限大的尺寸,只不过速度会慢,SLA也是通过光轴移动来打印的。

而DLP呢?如果做大的话,会牺牲精度,而SLA和FDM不会。

3D打印机有XYZ三个轴来控制精度,Z轴是步进电机精度,就是咱们说的层厚,这个精度FDM、DLP、SLA没什么区别,因为买的都是市面上的步进电机,理论上最小可以到0.01MM。

差别主要是在X、Y轴精度上。

立体光固化成型技术原理嘿,朋友们!今天咱来聊聊立体光固化成型技术原理呀!这玩意儿可神奇啦,就好像是一位超级魔法师,能把我们想象中的东西一点点变出来呢!你看啊,立体光固化成型技术呢,它主要就是靠一种神奇的液体材料。

这液体就像是充满魔力的胶水,能在特定的光线照射下,一下子就凝固起来啦!那光线就像是一把神奇的钥匙,轻轻一照,“啪”,液体就固化啦!就好比我们小时候玩泥巴,我们把泥巴捏成各种形状,这立体光固化成型技术就像是把那泥巴变成了更加精细、更加神奇的东西。

只不过它用的不是我们的小手,而是那厉害的光线和特殊的液体。

那这光线到底是怎么工作的呢?嘿嘿,它可挑剔啦!它只对特定的区域进行照射,就好像是一个非常精准的小画家,只在它该画的地方画上一笔。

这样就能一层一层地把我们想要的东西给堆积起来啦。

你想想啊,一层又一层的,多神奇呀!就好像是盖房子一样,一块砖一块砖地往上垒。

只不过这里的“砖”是那固化的液体材料呀!而且哦,这个技术还特别精细呢!它能做出非常非常小的细节,小到让你惊叹不已!比如说,你想做一个小小的模型人儿,那它连人儿脸上的小表情都能给你做出来呢,是不是很厉害?那这技术都能用在哪些地方呢?哎呀呀,那可多了去啦!像什么医疗器械呀,能做出特别适合病人的东西呢。

还有那些精美的工艺品,哇,那做出来的简直跟真的一样!甚至在航空航天领域也有它的身影呢,你说牛不牛?咱再回过头来想想,要是没有这立体光固化成型技术,那我们得错过多少好玩的、好用的东西呀!这技术真的是给我们的生活带来了太多的惊喜和便利啦!所以说呀,立体光固化成型技术真的是太了不起啦!它就像是一个隐藏在科技世界里的宝藏,等着我们去不断挖掘和发现它的神奇之处呢!我们可得好好珍惜和利用这个厉害的技术呀,让它为我们创造出更多更美好的东西来!怎么样,朋友们,你们是不是也觉得这立体光固化成型技术超厉害的呢?。

四种典型的快速成型技术的成型原理一、激光烧结成型原理激光烧结成型(Selective Laser Sintering,简称SLS)是一种快速成型技术,其成型原理是利用激光束对粉末材料进行烧结,逐层堆积形成所需的三维实体。

激光烧结成型的过程主要包括以下几个步骤:首先,利用计算机辅助设计(CAD)软件将待制造的物体进行三维建模,并将模型数据转化为机器能够识别的格式。

然后,将烧结材料粉末均匀地铺在工作台上,使其表面平整。

接下来,利用激光束控制系统,将激光束按照预定的路径和参数扫描在粉末层表面,使其局部熔融烧结。

激光束的能量使粉末颗粒之间发生熔融和烧结,形成一层固体物质。

再次铺上一层新的粉末材料,重复上述步骤,逐层堆积,直至形成整个三维实体。

最后,将成品从未熔融的粉末中清理出来,并进行后续处理,如热处理或表面处理。

激光烧结成型技术具有成型速度快、制作精度高、制造复杂度高等优点。

由于其成型过程中无需使用支撑材料,可以制造出具有复杂内部结构的零件,因此被广泛应用于航空航天、汽车、医疗器械等领域。

二、光固化成型原理光固化成型(Stereolithography,简称SLA)是一种常见的快速成型技术,其成型原理是利用紫外线激光束对光固化树脂进行逐层固化,最终形成所需的三维实体。

光固化成型的过程主要包括以下几个步骤:首先,利用计算机辅助设计(CAD)软件将待制造的物体进行三维建模,并将模型数据转化为机器能够识别的格式。

然后,将液态光固化树脂均匀地铺在工作台上。

接下来,利用紫外线激光束扫描器,将激光束按照预定的路径和参数照射在树脂表面,使其局部固化。

激光束的能量使树脂中的光敏物质发生聚合反应,从而使树脂由液态变为固态。

再次涂覆一层新的液态光固化树脂,重复上述步骤,逐层固化,最终形成整个三维实体。

最后,将成品从未固化的树脂中清洗出来,并进行后续处理,如烘干或光刻。

光固化成型技术具有成型速度快、制造精度高、制造复杂度高等优点。

光固化成型sla原理

光固化成型(Stereolithography, SLA)是一种三维打印技术,其原

理是在光敏树脂表面照射激光束,使树脂逐层固化形成固体模型。

具体原

理如下:

1.建模。

首先,使用3D建模软件创建模型,并将模型文件传输到3D打印机中。

2.涂覆光敏树脂。

在打印时,打印平台会下降一层,然后将一层光敏树脂涂敷在平台上。

3.激光照射。

激光束根据模型文件寻找对应的路径,然后精确地照射光敏树脂的表面。

照射后,树脂会被局部固化,形成一层薄片的模型。

4.平台下降。

打印平台会下降一层,将涂敷在上面的固化层和未固化的涂层分离开。

5.重复建模。

打印机会重复上述步骤,直到所有层次都被打印完成。

最终形成的固

体模型,就是一个高精度的三维打印品。

总之,SLA光固化成型技术使用激光束逐层照射光敏树脂的表面,将

其局部固化来制造三维模型,可制造出各种高精度、复杂性的工业零件、

医疗器械、齿科产品、艺术品等。

光固化3d打印机原理

那我们常见的光固化3D打印机有哪些呢,其实有三种,它们就是SLA,DLP,LCD光固化3D打印机,以下是它的原理还有它们相互间的对比。

一、SLA光固化3D打印机

SLA成型的基本原理,主要就是利用紫外激光为光源,再用振镜系统来控制激光光斑扫描,激光束会在液体树脂表面上先画出一个物件形状,随后打印平台会下降一定距离,再让平台浸入液体树脂中,如此反复,形成实体打印。

二、DLP光固化3D打印机

DLP成型的基本原理,首先,模型会被3D打印软件横向切成一层层的,然后里面的投影机会把第一层模型的形状投射的树脂上,然后进行光固化成型,第一层成型后,便会将物件稍稍升高,投射下一层模型的形状到树脂上,如此反复,层叠式的打印出模型。

三、LCD光固化3D打印机

LCD的原理其实和DLP的差不多,只是其中DLP的光源是用LCD代替的。

它是LCD液晶板成像原理,利用光学投射穿过红绿蓝三原色滤镜过滤掉红外线和紫外线(红外线和紫外线对LCD片有一定的损害作用)后,再将三原色投射穿过三片液晶板上,合成投影成像。

3D打印技术之SLA(立体光固化成型法)SLA(Stereo lithography Appearance),即立体光固化成型法。

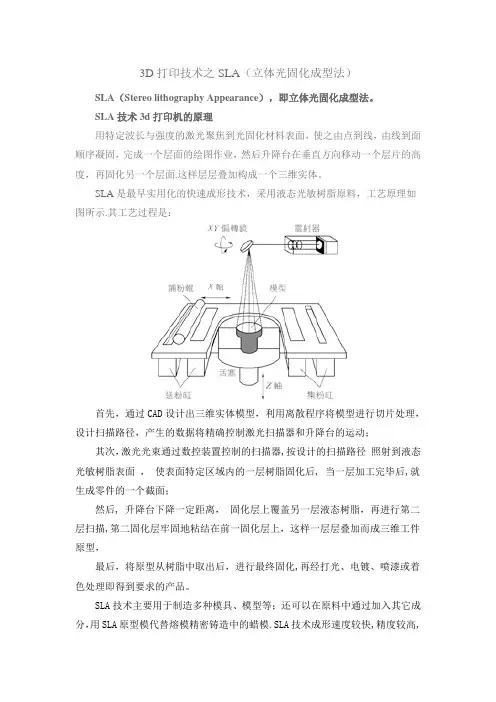

SLA技术3d打印机的原理用特定波长与强度的激光聚焦到光固化材料表面,使之由点到线,由线到面顺序凝固,完成一个层面的绘图作业,然后升降台在垂直方向移动一个层片的高度,再固化另一个层面.这样层层叠加构成一个三维实体。

SLA是最早实用化的快速成形技术,采用液态光敏树脂原料,工艺原理如图所示.其工艺过程是:首先,通过CAD设计出三维实体模型,利用离散程序将模型进行切片处理,设计扫描路径,产生的数据将精确控制激光扫描器和升降台的运动;其次,激光光束通过数控装置控制的扫描器,按设计的扫描路径照射到液态光敏树脂表面,使表面特定区域内的一层树脂固化后, 当一层加工完毕后,就生成零件的一个截面;然后, 升降台下降一定距离,固化层上覆盖另一层液态树脂,再进行第二层扫描,第二固化层牢固地粘结在前一固化层上,这样一层层叠加而成三维工件原型,最后,将原型从树脂中取出后,进行最终固化,再经打光、电镀、喷漆或着色处理即得到要求的产品。

SLA技术主要用于制造多种模具、模型等;还可以在原料中通过加入其它成分,用SLA原型模代替熔模精密铸造中的蜡模.SLA技术成形速度较快,精度较高,但由于树脂固化过程中产生收缩,不可避免地会产生应力或引起形变。

因此开发收缩小、固化快、强度高的光敏材料是其发展趋势。

SLA 技术的优势1.光固化成型法是最早出现的快速原型制造工艺,成熟度高,经过时间的检验。

2。

由CAD数字模型直接制成原型,加工速度快,产品生产周期短,无需切削工具与模具。

3.可以加工结构外形复杂或使用传统手段难于成型的原型和模具。

4.使CAD数字模型直观化,降低错误修复的成本。

5。

为实验提供试样,可以对计算机仿真计算的结果进行验证与校核。

6。

可联机操作,可远程控制,利于生产的自动化。

SLA 技术的缺陷1.SLA系统造价高昂,使用和维护成本过高。

光固化快速成型摘要:光固化快速成型是目前世界上研究最深入、技术最成熟、应用最广泛的一种快速成型方法。

本文章重点介绍了光固化快速成型的原理,成型过程及其对精度的影响,总结了此方法的优缺点,展望了其发展前景及应用。

关键词: 快速成型;光固化成型;成型精度;工艺参数一、前言随着全球市场一体化的形成,制造业的竞争十分激烈,产品的开发速度日益成为主要矛盾。

在这种情况下,自主快速产品开发(快速设计和快速工模具)的能力(周期和成本)成为制造业全球竞争的实力基础。

制造业为满足日益变化的用户需求,要求制造技术有较强的灵活性,能够以小批量甚至单件生产而不增加产品的成本。

因此,产品的开发速度和制造技术的柔性就十分关键。

从技术发展角度看,计算机科学、CAD技术、材料科学、激光技术的发展和普及为新的制造技术的产生奠定了技术物质基础。

所以我们要掌握该技术,才能在未来的商业或国际竞争中立于不败之地。

快速成型(Rapid Prototyping Manufacturing,简称RPM)技术,诞生于20世纪80年代后期,是基于材料堆积法的一种高新制造技术,是基于离散-堆积成形原理的先进制造技术的总称。

被认为是近20年来制造领域的一个重大成果。

它集机械工程、CAD、逆向工程技术、分层制造技术、数控技术、材料科学、激光技术于一身,可以自动、直接、快速、精确地将设计思想转变为具有一定功能的原型或直接制造零件,从而为零件原型制作、新设计思想的校验等方面提供了一种高效低成本的实现手段。

即快速成形技术就是利用三维CAD的数据,通过快速成型机,将一层层的材料堆积成实体原型。

快速成型技术发展至今,以其技术的高集成性、高柔性、高速性而得到了迅速发展,快速成形技术彻底摆脱了传统的“去除”加工法——部分去除大于工件的毛坯上的材料来得到工件。

而采用全新的“增长”加工法——用一层层的小毛坯逐步叠加成大工件,将复杂的三维加工分解成简单的二维加工的组合。

因此,它不必采用传统的加工机床和模具,只需传统加工方法的10%~30%的工时和20%~35%的成本,就能直接制造出产品样品或模具。

1) 医用增材制造光固化成型工艺控制和确认要求《医用增材制造光固化成型工艺控制和确认要求》随着科技的不断发展,医疗器械行业也在不断地迭代和更新。

在医用增材制造领域,光固化成型工艺控制和确认要求变得越来越重要。

本文将从多个角度对这一主题进行探讨,帮助读者更全面地理解医用增材制造的相关要求和标准。

一、光固化成型工艺的定义和原理光固化成型是一种常见的增材制造技术,通过使用紫外光源固化光敏树脂来实现材料的成型。

该工艺可以制造出高精度、复杂结构的零件,被广泛应用于医疗器械的制造中。

在光固化成型工艺中,控制和确认要求是至关重要的,下面将针对这一点展开讨论。

1. 工艺参数的控制光固化成型工艺中,光源的强度、波长、曝光时间等参数都会对成型效果产生影响。

为了确保制造出的零件符合要求,需要对这些工艺参数进行严格的控制,并在生产过程中进行实时监测和调整。

还需要建立相应的工艺文件,记录和保存每一次生产的工艺参数和成型效果。

2. 材料特性的确认在医用增材制造中,材料的质量直接关系到最终零件的性能和安全性。

对于光固化成型工艺而言,需要对使用的光敏树脂进行全面的物理和化学性能测试,以确认其符合医疗器械相关的要求和标准。

这些测试包括但不限于拉伸强度、硬度、耐磨性等性能指标的测试,以及毒理学和生物相容性的评估。

3. 零件质量的确认最终成型的零件质量是衡量工艺效果的重要指标。

在医用增材制造中,零件的表面光洁度、尺寸精度、内部结构等都需要符合相关标准,并经过全面的检测和确认。

需要建立合适的检测方法和设备,对每一批成型的零件进行全面的检测和评估。

由于医疗器械的特殊性,光固化成型工艺还需要满足FDA、CE等相关机构的认证要求。

这些要求严格规范了医疗器械的生产过程和质量控制标准,对光固化成型工艺的控制和确认提出了更高的要求。

总结回顾通过对医用增材制造光固化成型工艺控制和确认要求的全面讨论,我们可以看到,这一工艺在医疗器械制造中起着重要的作用。

光固化成型工艺的材料光固化成型工艺是一种利用紫外线或可见光照射固化某些特定材料的方法,通过光的能量将液体材料固化成固态物体。

该工艺广泛应用于3D打印、光刻、光纤制备、涂料、胶粘剂等领域。

光固化成型工艺的材料主要包括光敏树脂和光引发剂。

光敏树脂是一种特殊的材料,能够在光的照射下发生聚合反应,从而形成固态结构。

光引发剂则是一种能够吸收光能并转化为化学能的物质,它能够引发光敏树脂的聚合反应。

在光固化成型工艺中,光引发剂被加入到光敏树脂中,当受到光照射时,光引发剂会发生化学反应,进而引发光敏树脂的固化。

光固化成型工艺的优点之一是快速固化。

由于光敏树脂在受到光照射后能够迅速发生固化反应,因此光固化成型工艺具有快速固化的特点。

与传统的热固化工艺相比,光固化成型工艺能够大大缩短固化时间,提高生产效率。

光固化成型工艺还具有精确控制和高精度的特点。

通过调节光的照射强度和时间,可以对固化过程进行精确控制,从而实现对成型材料形状和尺寸的精确控制。

光固化成型工艺在微纳制造领域得到广泛应用,可以制造出高精度的微细结构。

除了快速固化和高精度控制外,光固化成型工艺还具有良好的加工性能。

光敏树脂在液态状态下具有较低的粘度,便于注射、喷涂等加工过程。

而在固态状态下,光敏树脂具有较高的硬度和耐热性,能够满足各种实际应用的要求。

在3D打印领域,光固化成型工艺被广泛应用。

光固化3D打印技术通过逐层固化光敏树脂,可以制造出复杂的三维结构。

相比传统的加工方法,光固化3D打印技术具有制造自由度高、成型速度快、成本低等优势。

在光刻领域,光固化成型工艺也扮演着重要的角色。

光刻技术是一种将图案转移到光敏材料上的方法,广泛应用于集成电路制造、平板显示器制造等领域。

光固化成型工艺通过光的照射,使光敏材料发生化学反应并固化,从而得到所需的图案。

除了3D打印和光刻,光固化成型工艺还在光纤制备、涂料、胶粘剂等领域得到广泛应用。

在光纤制备中,光固化成型工艺能够实现对光纤的精确控制和高质量制备。

光固化快速成型作为增材制造技术中的一种,主旨也是基于离散堆积的思想,以液态光敏树脂作为成型原料,其成型原理如图2-1所示。

首先,在主液槽中填充适量的液态光敏树脂。

然后,特定波长的激光在计算机的控制下沿分层切片所得的截面信息逐点进行扫描,当聚焦光斑扫描处的液态光敏树脂吸收的能量满足式2-1之后,便会发生聚合反应。

一层截面完成固化之后,便形成制件的一个截面薄层。

此时,工作台再下降一个层高的高度,使得先前固化的薄层表面被新的一层光敏树脂覆盖。

之后,由于树脂黏度较大和先前已固化薄层表面张力的影响,新涂敷的光敏树脂实际上是不平整的,需要专用刮板将之刮平,以便进行下一层的扫描固化,使得新固化的层片牢固的粘结在前一层之上。

反复上述步骤,层片即在计算机的控制下依次堆积,最终形成完整的成型制件,再去除支撑,进行相应的后处理,即可获得所需的产品。

从光固化快速成型的原理和它所使用的材料来看,光固化快速成型主要有如下一些特点:(1)光固化快速成型技术是最早出现的快速成型制造工艺,成熟度最高,经过时间的检

验;

(2)成型速度较快,系统工作相对稳定;

(3)可以打印的尺寸也比较大,有可以做到2m的大件,关于后期处理特别是上色都比较容易;

(4)尺寸精度高,可以做到微米级别;

(5)表面质量较好,比较适合做小件及较精细件。

光固化快速成型的不足之处在于:

(1)设备造价高昂,使用和维护成本高。

系统是要对液体进行操作的精密设备,对工作环境要求苛刻;

(2)成型件多为树脂类,材料价格贵,强度、刚度、耐热性有限,不利于长时间保存;(3)这种成型产品对贮藏环境有很高的要求,温度过高会熔化,工作温度不能超过HXTC。

光敏树脂固化后较脆,易断裂,可加工性不好。

成型件易吸湿膨胀,抗腐蚀能力弱;(4)需要设计工件的支撑结构,以便确保在成型过程中制作的每一个结构部位都能可靠定位,支撑结构需在未完全固化时手工去除,容易破坏成型件。