发动机连杆CAD系统研究

- 格式:pdf

- 大小:441.52 KB

- 文档页数:3

连杆简化模型的有限元分析一.个人任务1.连杆简化模型的静力学分析2.参数化研究与目标驱动优化设计二.分析所需数据见《汽车设计课程设计指导书》P6 明细三.连杆的实体模型和网络模型连杆简化实体模型连杆简化网络模型四.连杆原设计在各种接触条件下进行有限元分析后得到的变形图和应力图方案一:连杆小头里铜环内壁施加均匀压强 P=52MPa载荷施加图小铜环与连杆小头在不同接触条件下的接触分析:1.bonded2. frictionless3.rough4. frictional_0.15 摩擦系数0.15最大值TotalDeformationEquivalentStressNormalStressTotalDeformation2TotalDeformation3均匀载荷0.084824mm 312.83MPa 246.05MPa 0.084447mm 0.080688mm轴承载荷0.083415 311.31 260.34在方案一的载荷情况下:在DS中进行拓扑优化方案二:连杆小头里铜环内壁施加轴承载荷 X方向的力F=5*sqrt2*3*e-6*52*e6=1102.92N Bonded - Solid To Solid在方案二的载荷情况下:在DS中进行拓扑优化五.局部网格细化的研究方案一在施加均匀压力的条件下:方案二在施加轴承载荷的条件下:最大Total Equivalent Normal Total Total值Deformation Stress Stress Deformation2 Deformation3 均匀0.084824mm 312.83MPa 246.05MPa 0.084447mm 0.080688mm 载荷0.083415 311.31 260.34轴承载荷六.参数化研究和目标驱动的优化设计(在DS中进行优化设计)在DS仿真后建立DX模型进行测试,测试出在既定的形状下模型的最理想受载情况在进行目标驱动优化前,利用响应图查看整个系统的特性七.对设计结构进行修改取变量有铜环直径,连杆小头直径,连杆大头到连杆小头之间的距离优化后的受载情况:. ..八.具体分析操作中遇到的问题汇总1.建模过程中(DM 模型),要考虑在DS 模型中的成角度曲面的约束和施加载荷对连杆大头和小头进行扇形建模2.在建模的过程中为了构造用于施加约束和载荷的扇形曲面,在构造扇形的过程中要一个扇形一个扇形的建模,建模完一个扇形后,在准备建立下一个扇形以前,记得对已经建立的扇形模型进行冻结操作3.网格划分过程中,首先用的是整体自动网格划分,后来进行了局部细化网格分析,而细化网格的方法大致有两种,一个用的是Contact Sizing ,一个是Part Relevance ,自己对比分析两种方法4.在施加边界条件时发现,连杆小头里的铜环和连杆小头在不同的接触条件下仿真分析出来的结果很不相同,本人分别用了bounded, frictionless, rough, fritional (摩擦系数0.15)进行了对比分析5.对连杆小头里面铜环内壁90°曲面的载荷施加,采取了两种对比分析,一是均匀压强载荷分析,一是轴承载荷分析,即在连杆轴线方向,离连杆小头轴心距离越远,受到的轴线方向的载荷越大,根据圆曲面的对称性求出了轴线方向,即X 方向的力F=1102.92N6.目标驱动优化分析(DOE )中八.课程设计总结CAE 技术在汽车的设计和改善技术中的应用越来越多,仿真的方法越来越接近汽车在实际使用中的运行工况,从而改善了汽车的设计和完善水平,减少了实车实验的成本,缩短了整车开发的周期,能更快,更好的解决汽车在实际使用中的问题。

基于数值模拟的发动机连杆强度分析及结构改进

程彬彬

【期刊名称】《机械工程师》

【年(卷),期】2024()5

【摘要】连杆是发动机的重要组成零件之一,在各种载荷的作用下,容易出现塑性变形、断裂而导致失效。

为了分析连杆在工作过程中的应力大小及分布情况是否满足强度设计要求,通过SolidWorks软件建立了连杆的三维模型,将连杆的三维模型导入ANSYS Workbench中建立了连杆的结构力学有限元分析模型,并对其进行最大拉伸工况和最大压缩工况下的数值模拟分析。

结果表明,连杆在最大拉伸工况下的最大等效应力大于材料的许用应力,需要对连杆结构进行改进,以满足连杆的强度设计要求。

改进后,连杆最大拉伸工况下的最大等效应力由原来的392.16 MPa降低至223.38 MPa,下降43.04%,最大压缩工况下的最大等效应力由原来的164.02 MPa降低至160.68 MPa,下降2.04%。

改进后的连杆在两种工况下的最大等效应力均小于材料的许用应力,满足了强度设计要求,该研究为发动机连杆或其他类似产品的结构设计提供了一种思路和方法。

【总页数】3页(P18-20)

【作者】程彬彬

【作者单位】桂林信息科技学院

【正文语种】中文

【中图分类】TK403

【相关文献】

1.车用发动机连杆强度分析与结构改进

2.车用发动机连杆强度分析与结构改进

3.基于CFD数值模拟的FSAE赛车发动机进气系统改进分析

4.基于应力强度因子的发动机连杆裂解力数值模拟分析

5.基于数值模拟的汽车摆臂强度分析及结构改进

因版权原因,仅展示原文概要,查看原文内容请购买。

连杆的三维设计及公差分析作者:陶善保指导老师:孔晓玲(安徽农业大学工学院 07机制合肥 230036)摘要:连杆是发动机的主要传力构件之一,常处于高速运动状态,因此要求其具有较高的配合精度。

因而连杆的设计成了生产中频繁而又不可缺少的环节。

首先由老师给定连杆二维图,然后对应图纸用CATIA软件画出连杆的各个零件三维图。

然后熟悉课本对公差分析的介绍,利用极值公差法对连杆进行公差分析,得出配合精度,确定连杆组件的配合情况。

毕业设计在复习以前所学知识的基础上,也使我获得了很多新的知识,同时对画图软件的操作也有了进一步的熟练。

本设计是由连杆的三维设计及对连杆零部件和连杆组件公差分析所组成。

使用CATIA 进行三维设计,用极值法进行公差分析。

关键词:连杆公差分析公差尺寸链1 引言连杆是发动机的主要传力构件之一,常处于高速运动状态,因此要求其具有较高的配合精度。

因而连杆的设计成了生产中频繁而又不可缺少的环节。

对于连杆的三维设计软件我使用的是CATIA,CATIA是法国达索公司的产品开发旗舰解决方案。

它可以帮助制造厂商设计他们未来的产品,并支持从项目前阶段、具体的设计、分析、模拟、组装到维护在内的全部工业设计流程。

本设计中我使用的是V5版本。

对连杆的组成零件及装配进行公差分析,即公差分析可分为零件层的公差分析和装配层的公差分析,进而确定连杆的配合情况,检验设计的可行性。

本设计中采用极值法,得到连杆的尺寸链通过计算确定配合,进行公差分析。

2 连杆的三维设计2.1 课题介绍指导老师按要求给我连杆的二维图(如下图),然后要求我使用CATIA画出相应的三维图,进行连杆的三维设计。

然后对二维图上的尺寸通过尺寸链进行分析,即进行公差分析。

最后要对装配尺寸链进行分析,确定装配能不能达到。

如下是连杆的二维图。

连杆总成连杆体大头盖上图是连杆的总成图,从上图中我们可以看到连杆是由连杆体,大头盖及螺钉螺栓等组成,并在上图中看到了配合的公差要求。

毕业设计(论文)题目6108柴油机连杆的优化设计注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

3.附件包括:任务书、开题报告、外文译文、译文原文(复印件)。

4.文字、图表要求:1)文字通顺,语言流畅,书写字迹工整,打印字体及大小符合要求,无错别字,不准请他人代写2)工程设计类题目的图纸,要求部分用尺规绘制,部分用计算机绘制,所有图纸应符合国家技术标准规范。

图表整洁,布局合理,文字注释必须使用工程字书写,不准用徒手画3)毕业论文须用A4单面打印,论文50页以上的双面打印4)图表应绘制于无格子的页面上5)软件工程类课题应有程序清单,并提供电子文档5.装订顺序1)设计(论文)2)附件:按照任务书、开题报告、外文译文、译文原文(复印件)次序装订3)其它学生毕业设计(论文)原创性声明本人以信誉声明:所呈交的毕业设计(论文)是在导师的指导下进行的设计(研究)工作及取得的成果,设计(论文)中引用他(她)人的文献、数据、图件、资料均已明确标注出,论文中的结论和结果为本人独立完成,不包含他人成果及为获得重庆科技学院或其它教育机构的学位或证书而使用其材料。

与我一同工作的同志对本设计(研究)所做的任何贡献均已在论文中作了明确的说明并表示了谢意。

毕业设计(论文)作者(签字):年月摘要连杆在现代汽车工业中所起到的作用无可替代,是发动机中主要传动部件之一。

但由于连杆工作情况的恶劣,传统的设计方法已经很难兼顾稳定性、经济性等方面,缺乏竞争力。

本文基于这一实际情况首先将完成6108型柴油机连杆各参数的设计计算并进行传统校核,校核均安全后运用CATIA和CAXA等软件分别建立三维和二维模型,完成连杆三维和二维的零件图和装配图。

文章编号:1000-0909(2001)03-0283-04190062发动机曲柄连杆机构CAD 系统的研究徐 斌,宋宝玉,王兆海,金 强(哈尔滨工业大学汽车工程学院,山东威海264209) 摘要:主要针对发动机曲柄连杆机构,详细论述了基于特征的参数化设计方法;并利用V isual C++对Pr o /Engineer 进行二次开发,建立发动机曲柄连杆机构CAD 系统。

本系统的应用,快捷有效地支持了曲柄连杆机构的设计开发。

关键词:计算机辅助设计;曲柄连杆机构;特征;参数化中图分类号:T K 406;T P 302 文献标识码:A引言 发动机市场日益激烈的竞争要求不断缩短产品开发周期、降低成本以及提高产品质量,这使得采用先进的设计方法及计算机辅助设计手段成为必然。

目前国内引进了不少大型C AD 软件来辅助设计,然而通用软件只能在某一方面支持设计的进行。

根据设计对象的需要,对通用软件进行二次开发,将专业设计知识与软件功能紧密结合是利用软件进行计算机辅助设计的关键。

曲柄连杆机构作为发动机的重要组成部分,其设计过程是发动机设计的重要一环。

汽车发动机曲柄连杆机构计算机辅助设计系统的开发,正是为了提高发动机产品的设计水平,缩短产品开发周期,以适应产品面向市场竞争的需要。

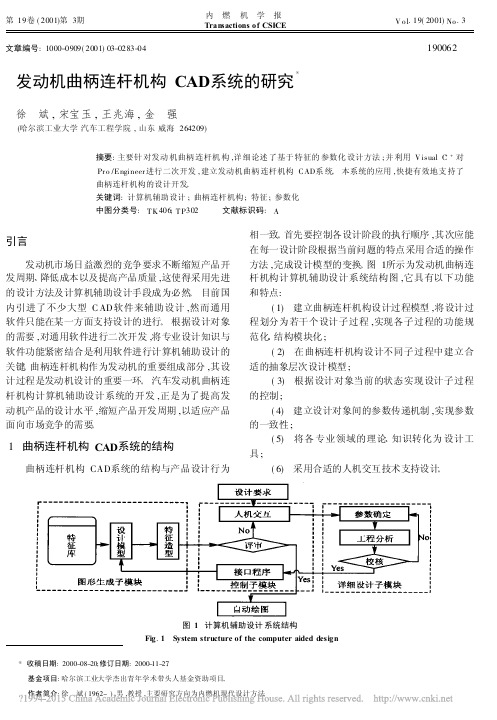

1 曲柄连杆机构CAD 系统的结构 曲柄连杆机构CAD 系统的结构与产品设计行为相一致。

首先要控制各设计阶段的执行顺序,其次应能在每一设计阶段根据当前问题的特点采用合适的操作方法,完成设计模型的变换。

图1所示为发动机曲柄连杆机构计算机辅助设计系统结构图,它具有以下功能和特点: (1) 建立曲柄连杆机构设计过程模型,将设计过程划分为若干个设计子过程,实现各子过程的功能规范化、结构模块化; (2) 在曲柄连杆机构设计不同子过程中建立合适的抽象层次设计模型; (3) 根据设计对象当前的状态实现设计子过程的控制; (4) 建立设计对象间的参数传递机制,实现参数的一致性; (5) 将各专业领域的理论、知识转化为设计工具; (6) 采用合适的人机交互技术支持设计。

2004142发动机CAD/CFD 设计技术师石金 王 志 王建昕(清华大学,汽车安全与节能国家重点实验室,北京 100084) [摘要] 阐述了CAD/CFD 技术在发动机设计开发中的重要性,并对CFD 求解步骤及CAD/CFD 的设计方法进行了描述。

给出了CAD/CFD 技术在电喷汽油机进气歧管设计和柴油机螺旋气道设计的应用效果。

叙词:发动机,CAD ,CFD ,优化设计CAD/CFD Technologies for Internal Combustion EnginesShuai Shijin ,W ang Zhi &W ang JianxinTsi nghua U niversity ,State Key L aboratory of A utomotive S af ety and Energy ,Beiji ng 100084 [Abstract] This paper illustrates the importance of Computer Aided Design (CAD )and Computational Fluid Dynamics (CFD )technologies in the developoment of Internal Combustion Engines.The solution process of CFD and the design method using CAD/CFD are described.The applications of CAD/CFD to the designs of the intake manifold of an EFI gasoline engine and the spiral inlet duct of diesel engine are also presented.It concludes that commercial CAD/CFD software has high simulation accuracy and can be used as an assistant tool for engine design.K eyw ords :Internal combustion engine ,CAD ,CFD ,Optimum design原稿收到日期为2003年9月16日,修改稿收到日期为2003年12月10日。

加工汽车连杆的组合拉刀 CAD莹1 李志华1 波2徐 杨 1重庆工商大学2重庆华渝电气仪表厂摘 要 :介绍了用于加工发动机连杆的组合拉刀 CAD 系统 。

该系统能完成 3 类拉刀的三维实体造型 、拉刀零 件自动装配到工程图生成的全部工作 。

介绍了系统的组成与环境 、用户界面的设计 、数据信息的处理 ,并推导了容 屑槽轮廓点坐标的计算公式 。

关键词 :连杆 , 组合拉刀 , 参数化设计 , 三维实体造型 , S olid W orksCAD f o r Combine d Broach U sed to Machine Automobile Connecting R odXu Y ing Li Zhihua Y ang B oAbstract : A C AD system for c omb ined broach used to machine the au tom ob ile connecting rod is introdu ced. This system can accomplish the w hole w ork from 3D s olid scu lpting , au tomaticassemb ling of comb ined broach parts to engineering draw ing formation of three kinds of broaches. The form and environmen t of the system , the d esig n for the user interface and the d ata in formation pro 2 cessing are mainly presented. The calcu lating formu las of the coord inate of points on the chip g roove contour are d edu ced.K ey w ords : connecting rod , comb ined broach , parameterization d esig n , 3D solidscu lpting , S olid W orks1 引言神龙汽车公司生产的富康轿车发动机连杆 ,其上 21 个成型面的加工采用了较先进的组合拉削工 艺 ,使用由 37 把拉刀 、3 类拉刀组合为一体的组合 式拉刀 ,可在一道工序上完成连杆成型面的拉削及 切断等加工 ,其工艺水平和加工效率均达到了世界 先进水平 。

基于CAD技术的汽车发动机零部件设计与优化研究随着汽车工业的蓬勃发展,汽车发动机作为核心部件之一,对于汽车性能和可靠性的提升起着关键作用。

而发动机零部件的设计与优化是实现这一目标的重要环节。

本文将基于CAD技术,探讨汽车发动机零部件的设计与优化,以提升其性能和可靠性。

1. 引言汽车发动机作为驱动力源,直接关系到汽车性能和经济性。

发动机的设计与优化使得汽车制造商能够不断提高功率输出、降低油耗以及减少废气排放,从而满足用户对汽车性能和环保的需求。

2. CAD技术在汽车发动机零部件设计中的应用CAD技术是计算机辅助设计技术的简称,它在汽车发动机零部件的设计与优化中扮演着重要的角色。

通过CAD技术,设计师可以使用计算机软件进行三维建模、虚拟组装和仿真分析,从而减少传统手工绘图的时间和成本,提高设计效率和精度。

3. 发动机零部件设计与优化的关键因素3.1 材料选择材料的选择对于发动机零部件的性能和可靠性至关重要。

不同材料的机械性能、热膨胀系数和热传导性能将直接影响发动机的工作状态和寿命。

通过CAD技术,设计师可以对不同材料进行材料力学性能分析和耐久性测试,以确保材料选择的合理性。

3.2 结构设计发动机零部件的结构设计直接关系到其强度和刚度。

通过CAD技术,设计师可以进行结构优化分析,找到最佳的结构设计方式,减少零部件的重量和体积,同时提高其强度和可靠性。

3.3 流体力学分析发动机零部件的流体力学性能对于发动机的工作效率和能耗有着重要的影响。

通过CAD技术,设计师可以对零部件的流路进行计算流体力学分析,优化零部件的形状和布局,提高流体的传输效率,并减小能耗。

4. 汽车发动机零部件设计与优化案例4.1 汽缸盖的设计与优化汽缸盖作为汽车发动机的关键部件之一,对于发动机的工作效率和散热性能有着直接影响。

通过CAD技术,设计师可以进行汽缸盖的结构设计和散热优化分析,提高其强度和热传导性能,同时减小重量和体积。

4.2 气缸套的设计与优化气缸套是发动机中关键的密封部件,直接影响着汽缸的工作效率和稳定性。

基于CAD的汽车发动机设计与优化汽车发动机是汽车的核心部件,它的设计和优化对汽车性能和燃料效率至关重要。

CAD(计算机辅助设计)技术在汽车发动机设计与优化中起到了重要的作用。

本文将探讨基于CAD的汽车发动机设计与优化的相关技术和方法。

一、CAD在汽车发动机设计中的应用现代汽车发动机的设计过程中需要进行复杂的几何建模、运动仿真和流体分析等工作。

传统的手工绘图和计算方法已经无法满足发动机设计的需求。

而CAD技术的出现使得设计人员可以使用计算机软件进行发动机的三维建模和仿真分析,大大提高了设计的准确性和效率。

1. 发动机三维建模CAD软件可以通过简单的几何操作和参数化设计,快速生成发动机的三维模型。

设计人员可以根据要求进行形状、尺寸和布局等方面的调整,通过多个视角查看和评估设计方案的合理性。

并且CAD软件还可以生成部件的零件图和装配图,便于制造和装配。

2. 运动仿真分析利用CAD软件的动力学仿真模块,设计人员可以对发动机的运动进行仿真分析。

通过对各个部件的运动轨迹、速度和加速度等参数的计算和分析,可以评估发动机的可靠性和性能。

仿真分析还可以帮助优化发动机的结构和构造,提高燃烧效率和机械效率。

3. 流体分析发动机内部的流体流动对发动机的性能和效率有着重要影响。

利用CAD软件的流体力学分析模块,设计人员可以对发动机内部的流体流动进行模拟和分析。

通过分析气流、燃油喷射和燃烧过程等,可以优化进气和排气系统、燃烧室的形状和结构,提高燃烧效率和排放性能。

二、基于CAD的汽车发动机设计优化方法在汽车发动机的设计和优化过程中,借助CAD技术可以采用多种方法进行优化。

1. 参数化设计和优化参数化设计是指对发动机设计过程中的关键参数进行建模和优化。

通过对发动机的几何、运动和流动参数进行建模和优化,可以寻找最佳的参数组合,达到最优的设计效果。

参数化设计还可以使用计算机算法自动搜索和优化参数空间,大大提高了优化过程的效率。

2. 拓扑优化拓扑优化是指对发动机的结构进行优化,以达到最佳的强度、刚度和重量等综合性能。