多铆钉自冲铆接头力学性能机理

- 格式:pdf

- 大小:3.64 MB

- 文档页数:7

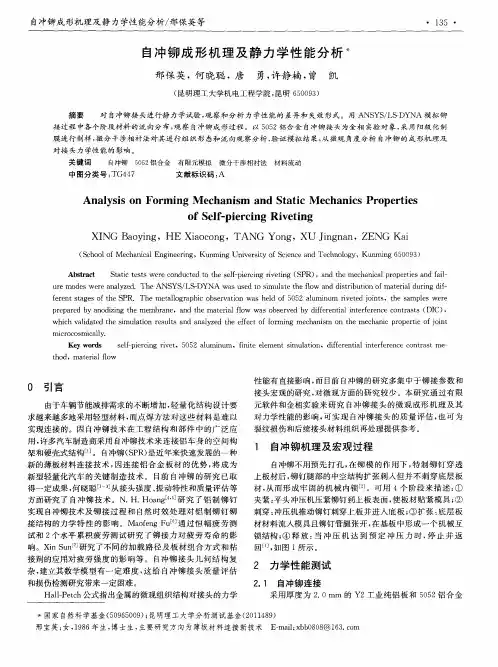

Al5052板材双侧自冲铆接成形机理及连接性能研究Al5052板材双侧自冲铆接成形机理及连接性能研究摘要:自冲铆接(self-piercing riveting,SPR)是一种新型的板材连接方法,具有简单、高效、环保等优点。

本研究通过实验方法研究了Al5052双侧自冲铆接过程中的机理及连接性能。

结果表明,自冲铆接过程中,铆钉经过加力、穿透、塑性形变以及扩孔等阶段,完成了板材间的连接。

连接性能测试结果表明,双侧自冲铆接接头的剪切强度和拉伸强度均优于单侧自冲铆接。

关键词:自冲铆接,Al5052,板材,连接性能1.引言自冲铆接是一种新型的板材连接方法,它通过铆钉的高速冲击和塑性变形将两块板材连接在一起。

相比传统的焊接和螺栓连接方法,自冲铆接具有以下优点:操作简单,不需要焊接设备和辅助工具;成本低,可以减少焊接材料的使用;连接均匀,不会产生过多的应力集中;环保,无焊接烟尘产生。

因此,自冲铆接在汽车、航空航天和电子等行业得到了广泛的应用。

2.实验方法首先,我们选择了Al5052板材作为实验材料。

然后,在实验室中搭建了一套双侧自冲铆接试验装置。

在实验中,对铆钉的直径、长度、头部形状等参数进行了优化,以获得最佳的连接性能。

在进行实验之前,我们使用显微镜对Al5052板材进行了组织和成分分析,以了解材料的力学性能。

3.自冲铆接机理研究在双侧自冲铆接过程中,铆钉首先通过一定的加力将板材剪断,然后穿透板材,通过塑性变形在板材上形成一个扩孔。

铆钉的头部通过扩孔后留在板材上,完成了板材的连接。

实验结果表明,铆钉通过高速冲击和塑性变形实现了板材的连接,连接强度较高。

4.连接性能测试我们对双侧自冲铆接接头进行了拉伸和剪切强度测试。

实验结果表明,双侧自冲铆接接头的拉伸强度平均为XX MPa,剪切强度平均为XX MPa。

与单侧自冲铆接接头相比,双侧自冲铆接接头具有更高的强度。

这是因为双侧自冲铆接可以使铆钉在板材两侧形成两个扩孔,增加了连接的接触面积,从而提高了连接强度。

铆接技术原理与工艺特点关于铆接技术一、铆接技术原理与工艺特点常见的铆接技术分为冷铆接和热铆接,冷铆接是用铆杆对铆钉局部加压,并绕中心连续摆动或者铆钉受力膨胀,直到铆钉成形的铆接方法。

冷铆常见的有摆碾铆接法及径向铆接法。

摆碾铆接法较易理解,该铆头仅沿着圆周方向摆动碾压。

而径向铆接原理较为复杂,它的铆头运动轨迹是梅花状或者说是以圆为中心向外扩展的,铆头每次都通过铆钉中心点。

冷铆接最常见的铆接工具有铆接机,压铆机,铆钉枪和铆螺母枪,铆钉枪和铆螺母枪是最常见单面冷铆接所用的工具。

这是冷铆接工艺中最具代表性的冷铆接方法,因为使用方便,也只需在工件的一侧进行铆接,相对双面铆接的铆钉锤来说更方便。

就两种铆接法比较而言,径向铆接面所铆零件的质量较好,效率略高,并且铆接更为稳定,铆件无须夹持,即使铆钉中心相对主轴中心略有偏移也能顺利完成铆接工作。

而摆碾铆接机必须将工件准确定位,最好夹持铆件。

然而径向铆接机因结构复杂,造价高,维修不方便,非特殊场合一般不采用。

相反地,摆碾铆接机结构简单,成本低,维修方便,可靠性好,能够满足90%以上零件的铆接要求,因而受到从多人士的亲睐。

此外,利用摆碾铆接的原理,还可以制造适宜于多点铆接的多头铆接机,在现代工业生产中有其独特的优势。

热铆接是将铆钉加热到一定温度后进行的铆接。

由于加热后铆钉的塑性提高、硬度降低,钉头成型容易,所以热铆时所需的外力比冷铆要小的多;另外,在铆钉冷却过程中,钉杆长度方向的收缩会增加板料间的正压力,当板料受力后可产生更大的摩擦阻力,提高了铆接强度。

热铆常用在铆钉材质塑性较差、铆钉直径较大或铆力不足的情况下。

冷铆接法是以连续的局部变形便铆钉成形,其所施压力离铆钉中心越远越大,这恰恰符合材料变形的自然规律。

因此,采用冷铆接技术所需设备小,节省费用。

能提高铆钉的承载能力,强度高于传统铆接的80%。

铆钉材料具有特别好的形变性能,铆杆不会出现质量问题,寿命较高,同时,只要改变铆头(不同的接杆和不同的铆接配件铆螺母铆钉等)的形状,就可以铆接多种形状。

10.16638/ki.1671-7988.2019.11.053钢铝车身自冲铆接接头质量影响因素浅析王建军,沈波(上汽通用汽车有限公司,上海200120)摘要:自冲铆接(SPR)是钢铝车身制造的主要连接工艺。

文章介绍了自冲铆铆接质量的评判标准及影响铆接质量几个主要因素——铆钉、铆模、板材特性和冲铆速度,并重点对这几个因素是如何影响钢铝车身铆接点质量的进行了分析。

关键词:自冲铆接(SPR);铆接参数;冲接速度;铆模;铆钉中图分类号:U466 文献标识码:A 文章编号:1671-7988(2019)11-165-04Analysis of Quality Influence Factor of Self-piercing Rivet for Steel-Aluminum BodyWang Jianjun, Shen Bo( SAIC General Motors Corporation Limited, Shanghai 200120 )Abstract:Self-piercing rivet is the main process for steel-aluminum. The quality standard of joint point is introduced. Rivet, rivet die, material property and riveting speed are main factor influencing quality. How those factors influence rivet quality is analyzed in this paper.Keywords: self-punching riveting (SPR); riveting parameters; punching speed; riveting die; rivetCLC NO.: U466 Document Code: A Article ID: 1671-7988(2019)11-165-041 引言随着国家排放要求的不断提高,排放指标带给各汽车主机厂的压力变得越来越大。

铆接机型号参数及原理(二)铆接机型号参数及原理1. 简介铆接机是一种常见的连接工具,它可以将金属板材通过铆钉牢固地连接在一起。

在工业生产中,铆接机扮演着重要的角色,能够提高工作效率和连接质量。

本文将介绍铆接机的型号参数以及其原理。

2. 型号参数铆接机的型号参数包括以下几个方面:铆钉直径铆钉直径是衡量铆接机能力的重要指标之一。

不同型号的铆接机适用于不同直径范围的铆钉。

通常,铆钉直径的范围从几毫米到几十毫米不等。

铆钉长度铆钉长度是另一个重要参数,不同长度的铆钉可用于不同厚度的金属板材。

铆钉长度通常从几毫米到几十毫米。

铆接机的压力是指其施加在铆钉上的力量,通常以牛顿(N)为单位。

不同的工作需求需要不同的压力。

较高的压力可以确保更牢固的连接。

功率铆接机的功率是其驱动系统的能力指标,通常以瓦特(W)为单位。

功率越大,铆接机的工作效率越高。

3. 原理铆接机通过以下原理实现金属板材的连接:铆钉形变原理铆接机通过施加压力将铆钉塑性变形,使其变短并填充在金属板材之间。

随着铆钉不断变短,它们将金属板材有效地夹在一起,并形成坚固的连接。

热膨胀原理某些铆接机利用热膨胀原理来实现连接。

通过加热铆钉和金属板材,铆接机使铆钉膨胀,并填充在金属板材之间,随后冷却后回缩,从而形成连接。

高频振动原理部分铆接机采用高频振动原理。

铆接机通过高频振动将铆钉和金属板材低压合并,形成固态铆接。

这种原理具有高效、精确的特点。

本文介绍了铆接机的型号参数及其原理。

了解不同型号的铆接机的参数可以帮助我们选择合适的设备,而了解铆接机的原理可以更好地理解其工作机制。

铆接机在工业生产中发挥着重要的作用,通过适用的铆接机型号和正确的操作,我们可以获得高质量和可靠的铆接连接。

自冲摩擦铆焊机械-固相复合连接机理及应用研究摩擦铆焊是一种新型的固相复合连接方法,通过摩擦热使被连接材料的表面塑性变形,然后再施加一定的轴向力使连接材料形成强固的连接。

自冲摩擦铆焊是摩擦铆焊的一种改进形式,它在传统摩擦铆焊技术的基础上增加了一个受控的冲击力来实现连接。

自冲摩擦铆焊的机械结构主要由电机、凸轮机构、夹具、冲击机构和传感器等部分组成。

工作时,先通过电机驱动凸轮机构旋转,在夹具内夹紧待连接的材料,并使其相对旋转。

随后,通过冲击机构施加一个冲击力,使待连接材料的表面形成塑性变形。

在冲击过程中,传感器会实时监测连接过程的力学参数,以保证连接质量。

自冲摩擦铆焊的连接过程主要包括三个阶段:初期摩擦、塑性变形和冲击。

在初期摩擦阶段,由于材料表面的不平整度,摩擦力会使待连接材料发生相对旋转。

在塑性变形阶段,由于摩擦而产生的热量可以使材料的软化,从而实现材料的塑性变形。

最后,在冲击阶段施加冲击力,进一步促进材料的塑性变形和连接。

自冲摩擦铆焊具有诸多优点。

首先,与传统焊接方法相比,自冲摩擦铆焊不会造成明显的变形、变色或焊瘤等缺陷,连接界面质量高。

其次,由于连接过程中不使用传统的焊接材料,因此无需焊条或焊丝等辅助材料,降低了成本。

此外,自冲摩擦铆焊不会产生烟尘、毒气等有害物质,对环境友好。

最后,自冲摩擦铆焊具有连接速度快、连接强度高和连接可靠性好等特点。

自冲摩擦铆焊在实际应用中有广泛的应用。

首先,它适用于铝合金、钛合金等金属材料的连接,可用于航空航天、汽车制造、船舶制造等领域。

其次,自冲摩擦铆焊也可以用于不同种类的材料的连接,如铁铝连接、铜铝连接等。

此外,自冲摩擦铆焊还可以用于连接复杂结构、薄壁材料和高强度材料。

总之,自冲摩擦铆焊作为一种新型的固相复合连接方法,具有许多优点,应用广泛。

随着材料科学和焊接技术的进步,自冲摩擦铆焊的性能和应用领域将会得到进一步的拓展和发展。

铆钉的基本原理和结构解析铆钉是一种常用的连接元件,其主要作用是连接两个或多个零件,使得它们能够牢固地固定在一起。

铆钉具有许多优点,比如结构简单、连接牢固、耐腐蚀等,因此广泛应用于机械制造、船舶、汽车、航空航天等行业。

铆钉的基本原理是利用钎丝、铆帽和铆钉体的力学原理来实现连接的。

钎丝是连接时的主要受力部分,它负责承受拉力。

而铆帽则起到固定钎丝和铆钉体的作用,它使得钎丝能够与铆钉体形成一个整体,从而确保连接牢固。

铆钉体则是连接的部件,通过与钎丝和铆帽配合,实现零件之间的连接。

铆钉的结构主要包括钎丝、铆帽和铆钉体。

钎丝一般为圆柱形,两端分别有螺纹,以便于与铆帽和铆钉体连接。

铆帽的形状通常是圆柱形,帽顶上有凹陷,以方便接收钎丝的端部。

铆钉体可以是各种形状,如圆柱形、半圆形、扁平形等,其选择取决于连接的需求。

在使用铆钉进行连接时,首先要选择合适的铆钉和工具。

铆钉的选择要考虑到连接的要求,如负荷大小、材料特性等。

而工具的选择则要考虑连接的位置和材料的特性,如手动铆枪、液压铆枪等。

连接过程中,首先将铆帽穿过钎丝的一端,然后将铆钉体套在钎丝的另一端。

接下来,使用工具将钎丝与铆帽和铆钉体连接在一起。

工具产生的力使得钎丝的一端被压紧,而另一端则被拉紧,从而实现了连接。

铆钉的优点之一是连接牢固。

这是因为钎丝与铆钉体连接后,其受力方式是受到弯曲力和剪切力的共同作用,从而能够承受较大的负荷。

此外,铆帽紧固住钎丝和铆钉体,防止其相对运动,进一步增强了连接的牢固性。

另一个优点是铆钉不会松弛。

由于铆帽的作用,钎丝与铆钉体的连接是无法被松散的,即使受到外力的作用。

这与螺纹连接不同,螺纹连接容易受到振动和外力的影响而松动。

此外,铆钉具有耐腐蚀的特性。

由于铆钉的材料通常为不锈钢、铝合金等具有良好耐腐蚀性的材料,因此可在各种恶劣环境中使用,不易生锈和腐蚀。

然而,铆钉也存在一些缺点。

首先,铆钉连接后,很难对其进行拆卸和修复,因此需要谨慎选择连接点和连接方式。

铆钉铆接机械的材料接触与接头性能分析研究摘要:铆钉铆接作为一种常用的连接方式,被广泛应用于机械加工、建筑、航空航天等领域。

本文基于铆钉铆接机械的材料接触与接头性能,进行了深入分析和研究。

通过实验测试和数据分析,探讨了不同材料之间的接触表面特性、接头强度、疲劳性能等关键参数,为铆钉铆接机械的设计和应用提供了参考依据。

1. 引言铆接是一种通过铆钉将两个或多个零件固定在一起的连接方式。

与焊接和螺栓连接相比,铆接具有连续性好、抗振性强、耐高温等优点,被广泛应用于航空、航天、汽车、船舶等领域。

铆钉铆接机械的材料接触与接头性能对连接的质量和可靠性具有重要影响,因此需要进行深入的研究和分析。

2. 实验方法本研究选择了常见的金属材料进行实验测试,包括铝合金、钢和铜。

分别制备了相应规格的铆钉和试验样品,采用常规的铆钉铆接工艺进行实验。

通过力学性能测试机进行拉伸试验,评估接头的强度。

3. 接触表面特性分析接触表面的特性对铆钉铆接机械的接头性能起着重要的影响。

利用光学显微镜、扫描电子显微镜等分析工具,观察和分析了铆钉铆接接触面的形貌和微观结构。

结果表明,铆钉与被连接材料的接触面存在微小的凹陷和突起,这些凹陷和突起能够增加接触面积,提高接触力和接触刚度,从而提高接头的强度和刚性。

4. 接头强度分析通过拉伸试验,测量了铆钉铆接接头的最大承载力。

根据拉伸试验的数据,计算了接头的强度和断裂强度。

结果显示,接头的强度受材料的硬度和连接方式的影响。

在相同的材料条件下,使用高强度的铆钉和合适的铆接工艺,可以提高接头的强度。

5. 疲劳性能分析机械设备在使用过程中会受到很多循环载荷的作用,因此疲劳性能是铆钉铆接机械的一个重要性能指标。

通过疲劳试验,评估了接头在循环载荷下的疲劳寿命。

实验结果表明,在一定的载荷范围内,接头的疲劳寿命与接触面的结构和材料的性能密切相关。

选择适当的材料和优化接触表面的结构,可以提高接头的疲劳寿命。

6. 结论本文通过对铆钉铆接机械的材料接触与接头性能的分析研究,得出以下结论:(1) 接触表面的形貌和微观结构会影响接头的性能表现,凹陷和突起能够增加接触面积,提高接头的强度和刚性。

铆钉对TA1与1420自冲铆接工艺及失效行为的影响0 序言随着国内航空航天领域更加注重新型铝合金和钛合金及其制造技术的研发,同时提出要加强铝锂合金的应用研究,不断扩大铝锂合金和高强新型铝合金的使用量[1].因而钛合金与铝锂合金由于自身特有的优异性能被越来越广地应用于航空航天制造业中;钛合金在飞机机身和发动机中的使用率更是成为衡量飞机用材先进性的重要指标[2],铝锂合金则被认为是21世纪航空航天工业最理想的轻质高强结构材料[3].而目前对航空材料的连接方式以焊接和传统铆接居多,亟需探索新型连接技术以满足对新型航空材料的应用需求.《联合国气候变化框架公约》的近200个缔约方2015年12月在巴黎气候变化大会上达成《巴黎协定》,鼓励使用低碳能源来减少温室气体排放,长远目标是确保将全球平均气温较工业化前水平的升高控制在2℃之内,并为把升温控制在1.5℃之内付出努力。

根据国际能源署(IEA)提供的信息,目前全球约70%的电力来自化石燃料,如果想在2050年实现上述目标,80%的电力需要来自低碳能源。

近年来兴起的自冲铆接是一种快速机械冷成形工艺,主要依靠机械内锁来实现对同质或异质薄板材料的连接,且无需对板材进行预处理,铆接过程简单方便[4],是迄今极具潜力的一种航空材料连接技术.目前国内外学者针对自冲铆接技术的大量研究工作主要集中在铝合金与钢材自冲铆接头的机械性能、自冲铆接头的失效及微动磨损机理、铝合金自冲铆接头的腐蚀性能、基板搭接形式对自冲铆接头性能的影响、自冲铆接头的强度预测模型等方面[5-9].而将自冲铆接技术应用于航空材料的连接还未见诸报道.文中以钛合金及铝锂合金薄板为研究对象,运用自冲铆接技术采用不同规格铆钉研究不同薄板组合的连接工艺,通过拉伸-剪切和高周疲劳试验测试各组接头的失效模式,进而利用高真空电子扫描显微镜(SEM)分析铆钉对自冲铆接头失效行为的影响.以期为自冲铆接技术的应用、航空材料的连接技术储备及工艺开发提供相关支持.1 铆接工艺以TA1钛合金与1420铝锂合金薄板作为铆接对象,二者尺寸均为110 mm × 20 mm × 1.5 mm,利用材料试验机进行引伸计试验获得基板性能参数如表1所示.自冲铆接试验采用德国Böllhoff RIVSET VARIO-FC (MTF)型自冲铆接设备,铆接工具[10]选用常规冲头、凹槽平模以及长度为5和6 mm的半空心自冲铆钉(图1),其中5 mm铆钉的硬度为H4 (44 HRC± 2 HRC),6 mm铆钉则分为H4(44 HRC± 2 HRC)和H6 (48 HRC± 2 HRC)两种硬度规格.表 1 板材及铆钉性能参数Table 1 Property parameters of sheet materials & rivet断后伸长率A(%)142069364.6— 29514.2 TA195355—32949铆钉 189 — 1720 1520 22材料弹性模量E/GPa抗拉强度Rm/MPa抗压强度R/MPa屈服强度ReL/MPa图 1 铆钉尺寸示意图 (mm)Fig. 1 Schematic diagram of SPR tools自冲铆接试验过程中采用剖面直观检测法[11],基于领域内常用的三个检测参数:钉脚张开度、钉头高度和残余底厚来检验异质板材单搭接头的成形质量.采用长5 mm铆钉进行TA1与1420异质单搭自冲铆接试验时,发现铆钉均严重墩粗,其能够刺穿上板但不能刺入下板形成合格的机械内锁结构.进而采用6 mm铆钉(H4),发现铆钉虽存在不同程度的墩粗现象,但能够实现对TA1与1420异质薄板的有效连接,如图2a,2b所示.为改善铆钉的墩粗现象,进一步采用6 mm 铆钉(H6)进行试铆,发现铆钉墩粗现象明显减轻,但钉脚张开度较小;其能够实现对TA1-1420组合薄板的有效连接,但对于1420-TA1的组合薄板,铆钉已经完全刺穿上下板,下板底部已经脱落,如图2c,2d所示.由图2可知,各接头成形截面并非完全对称,检测参数数值存在一定的差异. 采用H4铆钉的接头截面,由于铆钉墩粗,残余底厚明显较大,使得接头铆钉脚尖区域的壁厚偏薄(图2a中椭圆标注);而采用H6铆钉的接头截面,由于铆钉硬度提高,残余底厚明显偏小(图2c中椭圆标注). 综合来看,图2a,b,c中异质薄板组合的自冲铆接成形质量合格. 通过对比试验获得两种异质薄板搭接形式:TA1-1420和1420-TA1的最优自冲铆接工艺参数如表2所示,以此分别铆接TAF,TAS和ATF三组接头以备后续研究,各接头搭接长度均为20 mm.图 2 自冲铆接头截面示意图(mm)Fig. 2 Cross sections of different SPR joints表 2 最优自冲铆接工艺参数Table 2 Optimal processing parameters of SPR接头命名搭接形式铆钉TAF TA1-AL1420 行程131.2 mm,预紧压强5 MPa,刺穿压强19 MPa,整形压强11 MPa H4 TAS TA1-AL1420 行程131.2 mm,预紧压强5 MPa,刺穿压强19 MPa,整形压强11 MPa H6 ATF AL1420-TA1 行程131.6 mm,预紧压强5 MPa,刺穿压强21 MPa,整形压强11 MPa H4铆接参数2 试验过程各组接头的拉伸-剪切试验在美国MTS电液伺服材料试验机LANDMARK 100上进行. 试验过程参考GB/T2651—2008《焊接接头拉伸试验方法》,设置拉伸速率5 mm/min,在试样两端分别加持尺寸25 mm × 20 mm × 1.5 mm的垫片以减小接头受力不对中导致的影响,对每组接头进行10次重复性试验,获得失效试样如图3所示.通过拉伸-剪切试验获得各组接头的静失效载荷均值依次为TAF接头 5.68 kN,TAS接头6.10 kN,ATF接头4.88 kN,基于此对各组接头进行高周疲劳试验.具体疲劳试验方法如下. 在单向拉-拉疲劳模式下对接头施加正弦波形载荷,载荷比R = 0.1,加载频率f = 10 Hz;同样在接头两端分别加持尺寸为25 mm × 20 mm × 1.5 mm 的垫片;将疲劳循环次数超过200万或试样出现明显裂纹作为该试件的失效判据;采用4级载荷水平下的常规成组疲劳试验方法来研究各接头的疲劳失效行为,且每级载荷水平下测试3个试样. 其中,依据预备疲劳试验结果,采用50%,30%,20%和18%的4级载荷水平测试TAF和TAS接头,采用60%,50%,35%和25%的载荷水平测定ATF接头. 获得各组接头的疲劳失效试样如图4所示.如果只是用50℃左右的温水加热酸奶,并不会杀死这些益生菌种,晃匀后感觉温温的就好了,或者放在暖气附近缓慢温热一下,即可饮用,对里边的乳酸菌等影响不大。

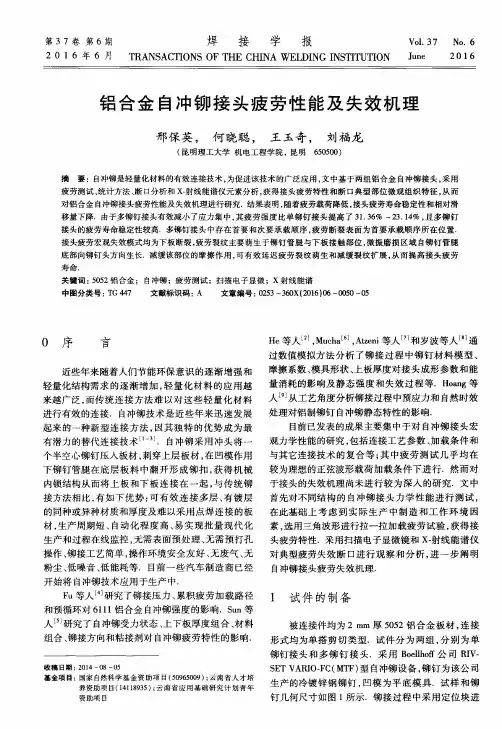

第10卷第8期2020年8月Vol.10,No.8August2020有色金属工程Nonferrous Metals Engineeringdoi:10・3969/j.issn.2095-1744.2020.08.006三明治结构自冲'接头力学性能及失效模式分析王世鹏,何晓聪,刘佳沐,张先炼,宋承裕(昆明理工大学机电工程学院,昆明650500)摘要:为了探究泡沫金属夹层对自冲钏接头抗压能力和抗剪能力的影响,分别使用1OO泡沫铜和泡沫铁锦作为夹层制作单搭和十字搭自冲钏接头,利用MTS拉伸试验机对试件进行拉剪和剥离试验,对比接头的力学性能,采用扫描电子显微镜(SEM)对十字搭泡沫铁锦夹层接头拉脱区进行分析。

结果表明"052-泡沫铜-5052接头的失效载荷和能量吸收值均小于相同搭接形式的5052-泡沫铁W-5052接头;单搭接头下板拉伸方向的钏扣几乎不撕裂,朝向两端的撕裂逐渐加剧,泡沫铁锦夹层接头下板与钏钉中心线重合的位置发生断裂;十字搭接头失效模式为钏钉先变形挤压下板,再撕裂钏扣处面板脱出,钉脚经过夹层挤压的地方时刮擦突出的金属表面。

关键词:自冲钏;泡沫金属;夹层;失效模式中图分类号:TH131.1文献标志码:A文章编号:2095-1744(2020)08-0027-06Analysis"f Mechanical Pr"perties andFailure M"des"fSandwichStructureSelf-piercingRivetingJ"intWANG Shipeng,HE Xiaocong,LIU Jiamu,ZHANG Xianlian,SONG Chengyu(Faculty of Mechanical and Electrical Engineering,Kunming University of Science and Technology,Kunming650500,China)Abstract:In order to study the influence of different foam metal interlayers on the compressive and shear resistance of self-piercing riveted joints,1mm foam copper and foamed iron nickel were used respectively to make the same.ypeofaluminuma l oysingleandcrossself-piercingriveingjoin.s.The MTS.ensile.es.ingmachinewasused paring.hemechanicalproperiesof.hejoin.s,and analyzes.hepu l-ou.zoneof.hecross-linkedfoamediron-nickelsandwichjoin.wi.hanelec.ronscanningmicroscope (SEM).Theresul.sshow.ha..hefailureloadvalueandenergyabsorpionvalueof.he5052-foamcopper-5052join.aresma l er.han.he5052-foamiron-nickel-5052join.of.hesamelap.ype.Therive.sin.he.ensiledirecionof.he lower pla.e of.he single-lap join.hardly.ear,and.he.ears.owards.he ends gradua l y increase.The posi.ion where .helowerpla.eof.hefoamediron-nickelsandwichjoin.coincideswih.hecen.erlineof.herive.frac.ure..hefailure mode of the cross-lap joint is that the rivet deforms and squeezes the lower plate firstly,and then tears the panel.When passing through a place squeezed by a sandwich,the protruding metal surface is scratched.Key words:self-piercing riveting;foam metal;sandwich;failure mode收稿日期:2019-12-27基金项目:国家自然科学基金资助项目(51565023)云南省教育厅科学研究基金重大专项(ZD201504)Fund:Suppo*tedbythe National Natu*al Science Foundation of China$51565023);Majo*Special P*oject of Yunnan P*ovince Depa*tmentof EducationScienceResea*chFund$ZD201504)作者简介:王世鹏(1997-),男,硕士研究生,主要从事薄板材料连接新技术研究°通信作者:何晓聪(1955—)男,博士,教授,主要从事薄板材料连接新技术研究。

自冲铆接工艺(一)自冲铆接工艺自冲铆接工艺是一种常用于连接两个或多个金属件的方式,具有简单、快速和可靠的特点。

它通过利用金属材料的变形特性,将铆钉与工件固定在一起,达到牢固连接的效果。

下面将介绍自冲铆接工艺的基本原理和应用场景。

基本原理自冲铆接工艺采用的主要原理是通过冲压机或气动工具,将铆钉以极高的速度和力量击穿金属材料,然后将铆钉的底部拉伸,形成一个固定的压膨铆帽,从而将两个金属件牢固地连接在一起。

该工艺不需要预制孔眼,因此能够在不影响工件结构强度的情况下完成连接。

工艺步骤自冲铆接工艺的步骤如下:1.准备工作:清洁金属表面,确保无油污和灰尘。

2.放置工件:将需要连接的金属件放置在工作台上,确保位置准确。

3.安装铆钉:选择合适尺寸和类型的铆钉,并将其插入冲头。

4.对准位置:将冲头对准金属件连接的位置。

5.进行冲击:启动冲压机或气动工具,以极高的速度和力量冲击铆钉。

6.完成连接:观察铆钉的底部是否形成了压膨铆帽,确认连接牢固。

应用场景自冲铆接工艺广泛应用于以下领域:•汽车制造:用于汽车车身和车身零部件的连接,例如车门、引擎盖等。

•航空航天:用于飞机、卫星等航空航天设备的制造与维修。

•电子产品:用于连接电子产品外壳和内部零部件,提高产品的结构强度。

•家具制造:用于家具连接件的安装,提高家具的稳固性和使用寿命。

以上是自冲铆接工艺的基本原理、工艺步骤和应用场景的介绍。

自冲铆接工艺以其简单、快速和可靠的特点,在不同领域得到了广泛应用。

希望本文能够对读者了解和应用自冲铆接工艺有所帮助。

铆钉的运用原理铆钉是一种常用的连接元件,具有牢固可靠、不易松动、耐振动等优点。

它的运用原理主要涉及到力学和物理原理。

本文将详细介绍铆钉的运用原理。

铆钉是由铆帽、铆柄和铆钉体组成的。

在使用铆钉进行连接时,首先需要通过预先打孔的方式将要连接的两个物体重叠在一起,然后将铆钉的铆柄插入铆钉体的孔中,再将铆帽放在铆柄的一端。

接下来,通过施加外力,将铆柄的另一端锤敲或压紧,使其与铆帽产生变形,将铆帽的一侧和另一侧嵌入到铆柄的头部和尾部。

最后,将铆柄的头部剪断或切断,完成连接过程。

铆钉的运用原理主要包括以下几个方面:1. 力学原理:铆钉的连接是通过压紧和变形来实现的。

当外力施加到铆柄上时,铆柄的受压面积会增大,从而产生更大的压力。

这种压力会使铆帽和铆柄之间的摩擦力增大,从而使铆帽能够牢固地嵌入到铆柄内,并将要连接的物体固定在一起。

2. 物理原理:在铆钉连接的过程中,铆钉的头部和尾部会发生变形,具有较高的强度和韧性。

铆帽一侧的变形使其形成了一个类似于剪刀的形状,将铆柄的头部和尾部夹住。

而铆帽的另一侧变形则增加了铆帽与被连接物体的接触面积,从而提高了铆钉的连接强度。

3. 表面现象:在铆钉连接的过程中,由于铆柄的受压和摩擦力的作用,铆帽和铆柄之间会产生热量。

这种热量会使铆帽和铆柄的表面发生部分熔融,并且与被连接物体表面接触的部分也会发生熔融。

在冷却和固化后,熔融的金属会形成一个紧密的连接,从而增强了铆钉的连接强度。

总结来说,铆钉的运用原理主要涉及到力学原理、物理原理和表面现象。

通过施加外力,使铆帽和铆柄之间发生变形,形成牢固的连接。

同时,铆帽和铆柄的表面发生热量和熔融现象,进一步增强了连接的强度。

铆钉的运用原理使其具有牢固可靠、不易松动、耐振动等优点,广泛应用于机械、航空、船舶、汽车等领域的连接过程中。

浙江铆钉的原理

浙江铆钉,是一种常见的固定连接件,它通过压制或挤压的方式将两个或更多的零部件连接在一起。

浙江铆钉的原理是利用金属材料的可塑性,在钉体头部产生一个扩圆的母孔,将扩圆后的头部与连接件表面的钳口或者工装夹紧,然后在钉柄节点上用冲击机械锤击,使钉柄快速挤压变形,将扩圆部分塞进母体内侧形成一扁平的插头,从而恢复其塑造尺寸,根据塑性形变的各向同性原则,使钉柄和连接件之间产生强度高的锁紧力,实现了两个部件的紧固。

从力学原理上来说,铆钉的工作原理可以用拉伸定律来解释。

在铆钉固定连接时,其底面接触面积比螺纹连接面积大得多,因此可承受更大的拉力。

而铆钉的本质是在一定的预弯角度下,将钉柄放到连接件内部做弹性塑性形变,当撕破应力达到一定值时,铆钉的杆头开始移动,当铆钉头完全插进连接件中之后,铆钉头的抬高就会发生极小量失聪失焊等过程,钉柄不断压紧连接件,直至抗拉强度达到预设强度,在设计中应当考虑到工作环境因素,尽量减小铆钉的一系列失效现象,增加其使用寿命。

除了力学原理外,铆钉的原理还与材料学有关。

空铆钉的材料通常是铝,铝合金或钛。

铝铆钉性能稳定,抗腐蚀性好,特别适合于电子元器件、电器和汽车工业。

铝筋钉性能可媲美不锈钢,但重量轻,成本低;适用于军工、民航等领域。

钛合金铆钉重量轻,强度高,耐腐蚀性强,可长期在高温条件下稳定工作,是航空航天、船舶、化工等领域的广泛应用。

综上所述,浙江铆钉的原理可以归纳为金属材料的可塑性,并利用拉伸定律和材料学的原理来实现连接固定,具有连接力度大,成本低,可靠性高,适用于多种材料的优点。

在实际应用中,分析其原理,选择合适的材料和型号,可以保证铆钉的质量和安全性,提高其使用寿命,为工业生产带来更大效益。