锻造工艺学4

- 格式:ppt

- 大小:892.00 KB

- 文档页数:43

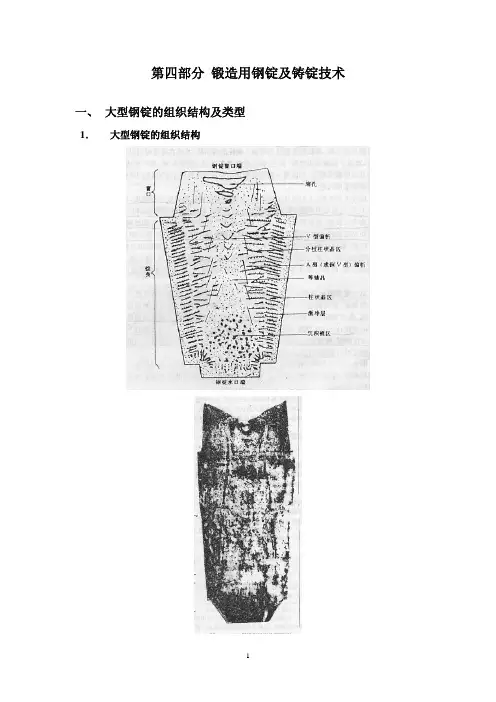

第四部分锻造用钢锭及铸锭技术一、 大型钢锭的组织结构及类型1.大型钢锭的组织结构z 激冷层:锭身表面的细小等轴晶区。

厚度仅6~8mm ;因过冷度较大,凝固速 度快,无偏析;有夹渣、气孔等缺陷。

z 柱状晶区:位于激冷层内侧;由径向呈细长的柱状晶粒组成;由于树枝状 晶沿温度梯度最大的方向生长,该方向恰为径向,因此形成了柱状晶区;其凝固速度较快,偏析较轻,夹杂物较少;厚度约50~120mm 。

z 分枝树枝晶区:从柱状晶区向内生长;主轴方向偏离柱状晶,倾斜,并出现 二次以上分枝;温差较小,固液两相区大,合金元素及杂质浓度较大。

z A 偏析区:枝状晶间存在残液,比锭内未凝固的钢液密度小,向上流动,形成A 偏析;在偏析区合金元素和杂质富集,存在较多的硫化物,易产生偏析裂纹。

z 等轴晶区:位于中心部位;温差很小,同时结晶,成等轴晶区。

钢液粘稠, 固相彼此搭桥,残液下流形成V 偏析,疏松增多。

z 沉积锥区:位于等轴晶区的底端;由顶面下落的结晶雨、熔断的枝状晶形成的自由晶组成,显示负偏析;等轴的自由晶上附着大量夹杂物,其组织疏松,且夹杂浓度很大;应切除。

z 冒口区:最后凝固的顶部;因钢液的选择性结晶,使后凝固的部分含有大量的低熔点物质,最后富集于上部中心区,其磷、硫类夹杂物多;若冒口保温不良,顶部先凝固,因无法补缩形成缩孔;质量最差,应予切除。

2. 大型钢锭的类型z 普通钢锭高径比:=+dD H 2 1.8~2.5;通常,10吨以下的钢锭:2.1~2.3,10吨以上的钢锭:1.5~2;锥度:=%100-D Hd 3~4% ; 横断面为8棱角形。

大钢锭为16,24,32棱角。

z 短粗型钢锭高径比: 0.5~2;锥度: 8~12%。

高宽比减小,锥度加大有利于钢锭实现自下而上顺序凝固,易于钢水补缩,中心较密实;有利于夹杂上浮,气体外溢,减少偏析;锭身较短,钢水压力小,侧表面不易产生裂纹;锥度大,易脱模;可增加拔长锻比。

第一、二章 锻造生产用原材料与下料1、钢锭由冒口、锭身和底部组成。

2、大型钢锭的组织结构:答:1)细晶粒层 由于钢液接触模壁冷凝速度快,产生大量晶核,因而表面首先凝固成细小的等轴晶粒层(或称激冷层);2)柱状晶区 表面细晶粒层形成后,锭模温度上升,继续散热速度减慢,晶粒开始沿着与模壁垂直的方向发展,从而形成柱状晶区。

由于选择结晶的缘故,易熔成分挤向中心,所以柱状晶区的夹杂及其他缺陷较少;3)倾斜树枝晶区 随着柱状晶区的不断发展,锭模温度继续上升,散热速度愈加减慢,加以杂质和气体上浮的运动作用,于是形成晶轴偏离柱状晶体方向的倾斜树枝晶区,并且A 形偏析区也在这一区间形成;4)粗大等轴晶区 倾斜树枝晶区长大到一定阶段后,由于外层收缩脱离锭模产生间隙,散热速度更加减慢,中心区的钢液有可能达到同一过冷度而同时凝固,最终形成粗大等轴晶区。

在这一区间的上部出现V 形偏析,下部出现负偏析,夹杂与疏松等缺陷较多,由此不难看出钢锭中心处组织较差;5)沉积堆 底部的钢液凝固快,形成较厚的细晶粒层。

此外,由于上部钢液中最初形成的晶体因比重大而下沉,并将碰断的树枝状晶分枝一起向下堆积。

在这一过程中,由于周围凝固,并且钢液补缩能力较小,所以沉积堆的组织疏松,氧化物夹杂多,在化学成分上构成负偏析区;6)冒口区 因为选择结晶的关系,钢锭内首先凝固的部分纯度高,最后凝固的冒口区杂质最多,特别是熔点低的硫化物和磷化物。

冒口区的钢液比重小,在凝固过程中得不到补缩,因而最终形成大缩孔,其周围并存在大量疏松。

钢锭底部和冒口占钢锭重量的5--7%和18--25%。

对于合金钢,切除的冒口应占钢锭的25--30%,底部占7--10%。

3、大型钢锭的内部缺陷以及形成原因:答:1)偏析 钢锭内部化学成分和杂质分布不均匀性称为偏析。

偏析是钢液凝固时选择结晶的产物。

偏析可分为树枝状偏析(或显微偏析)和区域偏析(或低倍偏析)两种。

树枝状偏析是指钢锭在晶体范围内化学成分的不均匀性。

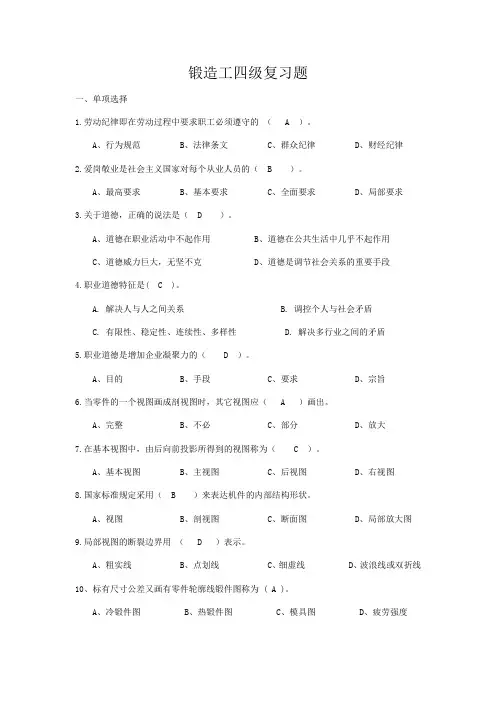

锻造工四级复习题一、单项选择1.劳动纪律即在劳动过程中要求职工必须遵守的( A )。

A、行为规范B、法律条文C、群众纪律D、财经纪律2.爱岗敬业是社会主义国家对每个从业人员的( B )。

A、最高要求B、基本要求C、全面要求D、局部要求3.关于道德,正确的说法是( D )。

A、道德在职业活动中不起作用B、道德在公共生活中几乎不起作用C、道德威力巨大,无坚不克D、道德是调节社会关系的重要手段4.职业道德特征是( C )。

A. 解决人与人之间关系B. 调控个人与社会矛盾C. 有限性、稳定性、连续性、多样性D. 解决多行业之间的矛盾5.职业道德是增加企业凝聚力的( D )。

A、目的B、手段C、要求D、宗旨6.当零件的一个视图画成剖视图时,其它视图应( A )画出。

A、完整B、不必C、部分D、放大7.在基本视图中,由后向前投影所得到的视图称为( C )。

A、基本视图B、主视图C、后视图D、右视图8.国家标准规定采用( B )来表达机件的内部结构形状。

A、视图B、剖视图C、断面图D、局部放大图9.局部视图的断裂边界用( D )表示。

A、粗实线B、点划线C、细虚线D、波浪线或双折线10、标有尺寸公差又画有零件轮廓线锻件图称为 ( A )。

A、冷锻件图B、热锻件图C、模具图D、疲劳强度11.在零件尺寸加上粗加工和精加工余量后的尺寸,叫做锻件( D )A、最大尺寸B、最小尺寸C、平均尺寸D、基本尺寸12.锻件图又冷热之分,通常冷锻件图是生产检验时的主要依据,热锻件图是( B )的依据A、料尺寸确定B、模具设计制造C、机械加工D、热处理13.空气锤的动力是( A )。

A、空气B、电动机C、活塞D、曲轴连杆机构14.金属材料的( A)、ψ值越大,表示材料的塑性越好。

A、δB、σC、σ-1D、HRC15.镦粗时,坯料端面、应平整并与轴线( A )A垂直 B平行 C 可歪斜 D 以上都不正确16圆截面坯料拔长时,要先将坯料锻成( C )。

锻造工艺知识点总结1. 材料准备在锻造工艺中,材料的选择对成品的质量和性能有着直接的影响。

常见的锻造材料包括碳钢、合金钢、不锈钢、铝合金、铜合金等。

在选择材料时,需要考虑其机械性能、化学成分、热处理性能等因素。

同时,还需要根据锻造零件的形状、尺寸和用途来确定材料的种类和规格。

在准备材料时,需要注意保持材料的表面清洁,并严格控制材料的质量。

2. 设备操作锻造设备是进行锻造工艺的关键设备,其操作技术和安全生产是非常重要的。

常见的锻造设备包括锻造机、冷镦机、液压机等。

在设备操作过程中,需要严格遵守操作规程,正确使用设备,保持设备的良好状态。

同时,还需要对设备进行定期检查和维护,及时发现和排除设备故障,确保设备的安全和稳定运行。

3. 工艺参数在进行锻造工艺时,需要控制一定的工艺参数,以确保锻造件的质量和形状。

常见的工艺参数包括温度、压力、锻造速度、模具形状等。

在锻造过程中,需要根据不同的材料和锻造件的形状和尺寸来确定合适的工艺参数。

通过合理控制工艺参数,可以有效地提高锻造件的性能和表面质量。

4. 质量控制质量控制是锻造工艺的重要环节,对于保证锻造件的质量和性能至关重要。

在进行锻造过程中,需要对每一道工序进行质量检验和控制,确保每一个工艺环节的质量达标。

在锻造件成形后,还需要对其进行尺寸测量、力学性能测试、表面质量检查等多项质量检验,以验证其质量和性能是否满足要求。

总之,锻造工艺是一项复杂而又重要的金属加工工艺,需要掌握一定的知识和技能。

在实际生产中,需要严格按照工艺流程和操作规程进行操作,确保锻造件的质量和性能。

希望通过本文的总结,能够对锻造工艺有更深入的了解和认识,为相关从业人员提供一定的参考和指导。

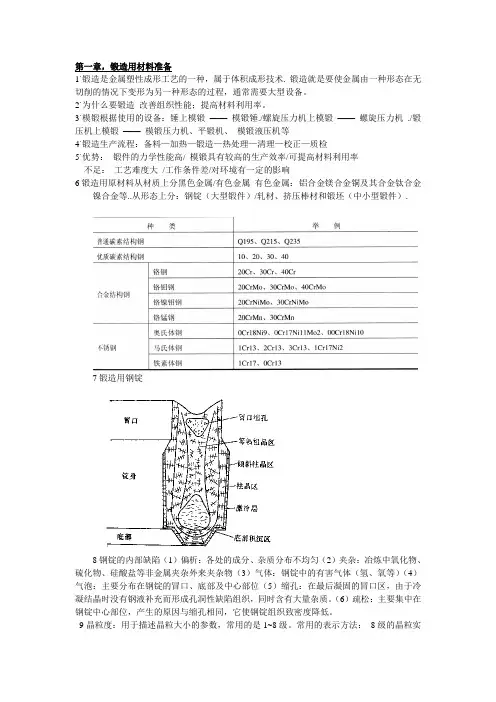

第一章,锻造用材料准备1`锻造是金属塑性成形工艺的一种,属于体积成形技术. 锻造就是要使金属由一种形态在无切削的情况下变形为另一种形态的过程,通常需要大型设备。

2`为什么要锻造改善组织性能;提高材料利用率。

3`模锻根据使用的设备:锤上模锻——模锻锤./螺旋压力机上模锻——螺旋压力机./锻压机上模锻——模锻压力机、平锻机、模锻液压机等4`锻造生产流程:备料—加热—锻造—热处理—清理—校正—质检5`优势:锻件的力学性能高/ 模锻具有较高的生产效率/可提高材料利用率不足:工艺难度大/工作条件差/对环境有一定的影响6锻造用原材料从材质上分黑色金属/有色金属有色金属:铝合金镁合金铜及其合金钛合金镍合金等..从形态上分:钢锭(大型锻件)/轧材、挤压棒材和锻坯(中小型锻件).7锻造用钢锭8钢锭的内部缺陷(1)偏析:各处的成分、杂质分布不均匀(2)夹杂:冶炼中氧化物、硫化物、硅酸盐等非金属夹杂外来夹杂物(3)气体:钢锭中的有害气体(氢、氧等)(4)气泡:主要分布在钢锭的冒口、底部及中心部位(5)缩孔:在最后凝固的冒口区,由于冷凝结晶时没有钢液补充而形成孔洞性缺陷组织,同时含有大量杂质。

(6)疏松:主要集中在钢锭中心部位,产生的原因与缩孔相同,它使钢锭组织致密度降低。

9晶粒度:用于描述晶粒大小的参数,常用的是1~8级。

常用的表示方法:8级的晶粒实际平均长度0.0196mm。

1级的晶粒实际平均长度0.222mm。

单位体积的晶粒数目(ZV)单位面积内的晶粒数目(ZS)晶粒的平均线长度(或直径)10下料方法剪切下料是一种普遍采用的方法(专用剪床、曲柄压力机、液压机、锻锤)优点:(a)效率高、操作简单(b)断口无金属损耗、模具费用低(c)对设备要求低缺点:(a)坯料局部被压扁(b)端面不平整(c)剪断面常有毛刺和裂缝(d)下料不准确锯切法(圆盘锯、弓形据、带锯)优点:(a)下料长度准确(b)端面平整缺点:(a)生产效率低(b)锯口有材料损耗切割法(利用气割器或普通焊枪,把坯料局部加热至熔化温度,逐步使之熔断。

锻造工艺及模具设计资料大家好,我是一名大学教授,今天我来给大家介绍关于锻造工艺及模具设计的资料,希望对大家有所帮助。

1.锻造工艺锻造是将金属材料在一定的温度下通过压力变形达到所需形状的一种工艺。

锻造的主要特点是它是以固态变形为主要手段,对金属材料进行加工,锻件具有纤维结构,具有高的强度、韧性和可靠性。

锻造过程中需要注意以下几点:(1)选材锻造工艺的原料材料主要是金属材料,因此需要选用具有一定延展性、塑性、韧性和可锻性的金属材料进行锻造。

(2)加热锻造过程中需要对金属材料进行加热处理,使其达到适宜的塑性状态。

(3)锻造在适宜的温度下,使用锻压机等设备对金属材料进行锻造,以达到所需形状和尺寸。

(4)退火锻造后的金属材料需要进行退火处理,以恢复其塑性和韧性,保证其使用性能。

2.模具设计模具是锻造工艺中非常重要的工具,其设计质量将直接影响到锻造件的质量和成本。

模具设计需要考虑以下几点:(1)选材模具材料需要具有高强度、高韧性、高耐磨性和高温稳定性。

常用的模具材料有合金钢、合金铸铁、电熔钢等。

(2)结构设计模具结构需要合理设计,以保证锻造件的精度和质量。

通常包括上下模、内芯、外壳、挡料等部分。

(3)冷却设计在锻造过程中,模具需要耐受高温和高压的腐蚀和磨损,因此需要合理设计冷却系统,以提高模具的使用寿命和稳定性。

(4)应力分析在模具设计过程中需要进行应力分析,以确保模具在使用中不会破裂或变形,同时需要加强模具的强度和稳定性。

以上就是关于锻造工艺及模具设计的简单介绍,感谢大家的阅读。

除了以上介绍的基本知识外,我们还可以探讨一些更深入的问题和技术。

1.锻造工艺的分类锻造工艺可以根据材料的状态和加工方式进行分类。

常见的分类有:(1)按材料状态分类:①冷锻:在材料不加热或温度较低时进行的锻造。

②热锻:在材料加热到适宜温度时进行的锻造。

热锻可以分为碳素钢热锻、合金钢热锻、铝合金热锻、镁合金热锻等。

(2)按加工方式分类:①自由锻造:将金属材料置于锻造机上,通过锤击、撞击等方式进行锻造。

锻造工艺学嘿,朋友们!今天咱来聊聊锻造工艺学这玩意儿。

锻造,那可真是一门神奇的技艺啊!就好比是把一块普通的材料,通过千锤百炼,变成一件了不起的宝贝。

你想想看,那原本其貌不扬的铁块,在锻造师傅的巧手下,一下又一下地被捶打、被塑造,慢慢就有了形状,有了灵魂。

这不就跟咱人似的吗,不经历点磨难,咋能变得厉害呢?锻造可不是随随便便就能干好的事儿。

就说那火候吧,得掌握得恰到好处。

火大了,材料可能就被烧废了;火小了,又达不到锻造的效果。

这多像咱做饭啊,盐放多了太咸,放少了没味。

还有那捶打的力度和节奏,也是有讲究的。

不能瞎抡大锤子,得有轻重缓急。

这不就跟咱唱歌一样嘛,要有节奏,才能好听。

要是乱敲一气,那最后出来的东西能好吗?肯定不行啊!而且啊,锻造师傅得有耐心。

这可不是一天两天就能练成的功夫。

他们得日复一日地在那叮叮当当,才能练就一手好手艺。

这和咱学习是不是一个道理?不积跬步无以至千里呀!你说锻造出来的东西都有啥用?那用处可多了去了。

大到飞机轮船的零件,小到咱日常用的工具,哪个不需要锻造?没有这精湛的锻造工艺,咱的生活能这么方便吗?再看看那些古代的宝剑啊,那可都是锻造工艺的杰作啊!锋利无比,削铁如泥,那得是多少代锻造师傅的心血啊!咱现在虽然有了高科技,但这传统的锻造工艺可不能丢啊,这是咱老祖宗留下来的宝贝呢!你说要是没有锻造工艺,这世界得少多少精彩啊?那些精美的工艺品,那些坚固的机械,不就都没了吗?所以啊,咱得好好珍惜这门技艺,让它一直传承下去。

总之,锻造工艺学真的是太有意思,太重要啦!咱可不能小瞧了它,得好好研究,好好传承。

让我们一起为这神奇的锻造工艺学点赞吧!。

锻造工艺知识大全1. 什么是锻造利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法。

1.1.锻造按成形方法可分为:1.1.1开式锻造(即自由锻)利用冲击力或压力使金属在上下两个抵铁(砧块)间产生变形以获得所需的部件,主要有手工锻造和机械锻造两种。

自由锻是将加热好的金属坯料放在锻造设备的上,下砥铁之间,施加冲击力或压力,直接使坯料产生塑性变形,从而获得所需锻件的一种加工方法. 自由锻由于锻件形状简单,操作灵活,适用于单件,小批量及重型锻件的生产。

自由锻分手工自由锻和机器自由锻,手工自由锻生产效率低,劳动强度大,仅用于修配或简单,小型,小批锻件的生产,在现代工业生产中,机器自由锻已成为锻造生产的主要方法,在重型机械制造中,它具有特别重要的作用.1.1.2闭模式锻造金属坯料在具有一定形状的锻模膛内受压变形而获得锻件,可分为模锻(即模锻全称为模型锻造,将加热后的坯料放置在固定于模锻设备上的锻模内锻造成形的。

模锻的锻模结构有单模堂锻模和多模膛锻模)、冷镦(即常温下进行冲压使被冲压件按照锻模膛的形状冲压出来)、旋转锻(即成型金属件在旋转的状态下被锻打挤压成型而成)、挤压(通过对成型件以用力的挤压的方式来获得所需要的形状方式)。

1.2.按变形温度锻造又可分为:1.2.1热锻(在加工温度高于坯料金属的再结晶温度的条件下进行锻造)1.2.2温锻(在加工温度低于再结晶温度的条件下进行锻造)1.2.3冷锻(在加工温度于常温下进行锻造)锻造用料主要是各种成分的碳素钢和合金钢,其次是铝、镁、钛、铜等及其合金。

材料的原始状态有棒料、铸锭、金属粉末和液态金属等。

金属在变形前的横断面积与变形后的模断面积之比称为锻造比。

正确地选择锻造比对提高产品质量、降低成本有很大关系。

2. 锻造加工方式的优点2.1 改善金属的组织、提高力学性能金属材料经压力加工后,其组织、性能都得到改善和提高,塑性加工能消除金属铸锭内部的气孔、缩孔和树枝状晶等缺陷,并由于金属的塑性变形和再结晶,可使粗大晶粒细化,得到致密的金属组织,从而提高金属的力学性能。