HM制氢系统概述

- 格式:doc

- 大小:209.50 KB

- 文档页数:14

制氢机的工作原理

一、制氢机的工作原理一般包括以下几个步骤:

1. 供气系统:制氢机通过引入气源,如天然气或水蒸气,提供原料气体。

2. 干燥系统:气源中可能含有水分,制氢机会使用干燥剂或者通过冷凝等方式去除水分,以保证制氢的质量。

3. 过滤系统:气源中可能存在杂质或微小颗粒物,制氢机会使用滤网进行过滤,以防止杂质进入关键部件并影响制氢效果。

4. 燃烧系统:将气源进行燃烧,产生高温高压的燃烧产物,如水蒸气。

5. 催化剂系统:制氢机通常使用催化剂,如镍基催化剂或铁基催化剂,来促进燃烧产物与气源中的气体反应,生成氢气。

6. 分离系统:通过分离技术,如压力摩擦、吸附或膜分离等,将产生的氢气与其他废气或杂质分离开来,保证氢气的纯度和质量。

7. 收集系统:将分离得到的纯净氢气收集起来,并送入储氢容器或管道中,供后续使用。

二、制氢机的不同类型和应用:

1. 水热法制氢机:利用水蒸气和金属或金属合金反应,生成氢气。

常用于实验室或小规模制氢。

2. 膜分离制氢机:采用特殊的膜材料,通过渗透和扩散原理,将氧气和氮气等其他气体与氢气分离,获得高纯度的氢气。

常用于氢气纯度要求较高的应用,如燃料电池。

3. 碱液电解制氢机:利用电解液中的氢离子和氢氧离子在电流作用下发生还原反应,产生氢气。

常用于工业规模的制氢。

4. 化学反应制氢机:利用特定的化学反应来产生氢气,如甲醇重整、乙烷催化裂解等,常用于石化工业或特定工艺领域。

制氢机的工作原理与具体类型和应用密切相关,但总体上都是通过特定的反应和分离过程,将气源中的氢气与其他气体分离出来,以获得高纯度的氢气供给需要的领域和行业。

一、概述1.自控设计原则本装置自动设计原则是根据工艺的操作条件设置检测,调节,报警,联锁及电气控制系统以保证制氢装置可靠,安全,高质量地运行,制氢装置的产品是氢气和氧气,操作压力是3.14MPa。

氢气是一种易燃易爆的气体,油类物质在高压纯氧里会自燃,制氢装置的电解液是腐蚀性较强的碱溶液,根据这些特点自控设计选用了具有防腐,防爆性能的仪表,对不具备防爆性能的仪表和电气设备都安装在现场相隔离的控制室内,对不具备防腐性能的仪表采用隔离措施,对与氧气相接触的仪表采取禁油措施,操作人员在控制室里就能方便地进行开、停车,监视制氢装置,了解运行机制、联锁点设置。

2.自控系统的构成2.1下位机下位机采用可编程序控制器(PLC)控制制氢设备。

PLC选用SIEMENS公司生产的S7-400系列硬冗余PLC,系统主要的调节、控制、联锁保护功能均由它完成,因而保证了系统的高可靠性。

2.2上位机上位机监控下位机的运行。

上位机操作系统采用Windows2000中文版,监控软件采用INTOUCH软件。

监控系统软件部分主要是上位机的人机交互界面,通过各个不同的画面,可使运行人员直观的监视各类系统参数,手动干预各调节参数和控制参数。

2.3通讯下位机与就地监控上位机之间是通过2块西门子专用的CP1613网卡进行通讯的。

本说明书只对人机交互界面的使用进行说明,关于PLC、微机、网卡等硬件方面的使用请参考相关硬件使用说明书,自控系统原理图见说明书最后一页附图。

4.自控系统硬件构成(请以具体的实物为准)PLC是制氢装置自控系统的核心硬件、PLC除了包括电源、CPU 之外还包括模拟量输入模块、模拟量输出模块、数字量输入模块、数字量输出模块以及模板所需的外部提供24V直流仪表电源。

4.1 模拟量输入模块模拟量输入模块采用8通道331-7KF02-0AB0模块4块,光电隔离,4个模块输入均为电流信号。

4.1.1 331-7KF02-0AB0模块与外部连接信号见下表:模块一:模块二:模块三:模块四:4.2 模拟量输出模块模拟量输出模块采用8通道332-5HF00-0AB0模块,光电隔离,模块输出均为电流信号。

国电建投内蒙古能源有限公司简介一、公司简介国电建投内蒙古能源有限公司位于内蒙古自治区鄂尔多斯市伊金霍洛旗,2005 年由中国国电集团公司、河北省建设投资公司双方按50%:50%比例投资组建。

总体规划在鄂尔多斯市伊金霍洛旗和准格尔旗分别建设6X 600MW级空冷燃煤发电机组和8X600MV级空冷燃煤发电机组,以及配套建设察哈素、刘三圪旦两个大型现代化煤矿项目。

整个项目遵照“整体规划、分步实施”的原则,一期工程设计在伊金霍洛旗布连建设2X 660MV超超临界空冷燃煤发电机组和察哈素年产1000万吨煤矿项目,2012年投产;在准格尔旗长滩建设2X 660MW 超超临界空冷燃煤发电机组及配套刘三圪旦煤矿项目。

布连电厂位于内蒙古自治区鄂尔多斯市伊金霍洛旗乌兰木伦镇布连乡,距伊金霍洛旗阿镇约35公里,距鄂尔多斯东胜区70公里。

一期工程为2X 660MV超超临界直流空冷发电机组。

因工作需要,现面向社会诚聘有志之士加盟。

二、布连电厂主机及主要辅机设备配置简介锅炉:采用北京巴威公司生产的超超临界直流、单炉膛、一次再热、全封闭、固态排渣、前后墙对冲燃烧方式,过热器出口压力28MPa,过热器/再热器出口温度为605 C /603 C,锅炉采用烟台龙源公司生产的等离子点火系统。

汽轮机:采用上海电气集团股份有限公司生产的单轴、三缸二排汽、中低压缸双流、中间再热式超超临界空冷汽轮机,主蒸汽压力27MPa主汽/再热热段蒸汽温度为600C /600 C;设计背压12kPa, 夏季满发背压为30kPa。

发电机:采用上海电气集团股份有限公司生产的全封闭、自通风、水-氢- 氢冷却方式的发电机。

主要辅机:锅炉空气预热器、送风机、一次风机、引风机及增压风机均选用豪顿华公司产品,风机均为动叶可调式轴流风机;100% 容量汽动给水泵主泵选用英国苏尔寿公司生产的进口设备,100%容量给水泵驱动汽轮机采用杭汽生产的国产设备;100%容量高压旁路系统采用德国博普- 罗依特公司生产的进口设备;电动给水泵选用大连苏尔寿公司生产的合资产品;空冷岛系统选用国电龙源冷却环保工程有限公司产品。

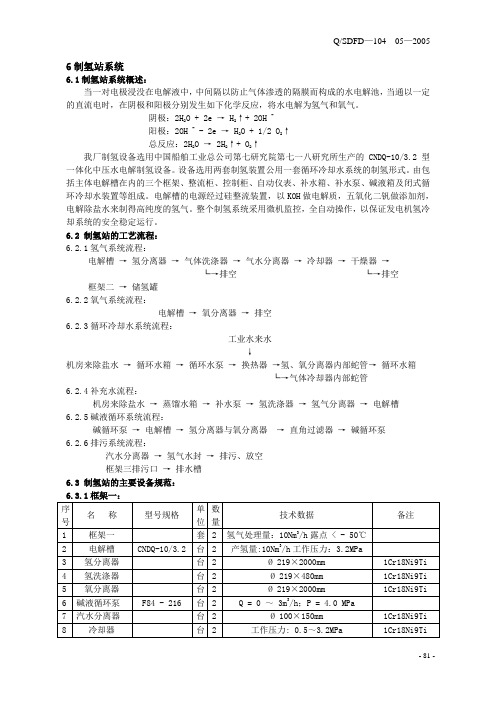

6制氢站系统6.1制氢站系统概述:当一对电极浸没在电解液中,中间隔以防止气体渗透的隔膜而构成的水电解池,当通以一定的直流电时,在阴极和阳极分别发生如下化学反应,将水电解为氢气和氧气。

阴极:2H2O + 2e → H2↑+ 2OH -阳极:2OH - - 2e → H2O + 1/2 O2↑总反应:2H2O → 2H2↑+ O2↑我厂制氢设备选用中国船舶工业总公司第七研究院第七一八研究所生产的CNDQ-10/3.2型一体化中压水电解制氢设备。

设备选用两套制氢装置公用一套循环冷却水系统的制氢形式。

由包括主体电解槽在内的三个框架、整流柜、控制柜、自动仪表、补水箱、补水泵、碱液箱及闭式循环冷却水装置等组成。

电解槽的电源经过硅整流装置,以KOH做电解质,五氧化二钒做添加剂,电解除盐水来制得高纯度的氢气。

整个制氢系统采用微机监控,全自动操作,以保证发电机氢冷却系统的安全稳定运行。

6.2 制氢站的工艺流程:6.2.1氢气系统流程:电解槽→氢分离器→气体洗涤器→气水分离器→冷却器→干燥器→└→排空└→排空框架二→储氢罐6.2.2氧气系统流程:电解槽→氧分离器→排空6.2.3循环冷却水系统流程:工业水来水↓机房来除盐水→循环水箱→循环水泵→换热器→氢、氧分离器内部蛇管→循环水箱└→气体冷却器内部蛇管6.2.4补充水流程:机房来除盐水→蒸馏水箱→补水泵→氢洗涤器→氢气分离器→电解槽6.2.5碱液循环系统流程:碱循环泵→电解槽→氢分离器与氧分离器→直角过滤器→碱循环泵6.2.6排污系统流程:汽水分离器→氢气水封→排污、放空框架三排污口→排水槽6.3 制氢站的主要设备规范:6.3.1框架一:6.3.2框架二: 2套,减压后压力:0.8-1.0MPa6.5 制氢站的控制标准与发电机的运行监督:6.5.2氢冷发电机的运行监督:6.5.2.1氢冷发电机气体标准:氢气纯度不小于98%,含氧量不大于2%,露点小于-5℃。

6.5.2.2每天早班对氢冷发电机内的氢气纯度和湿度各分析一次(特殊情况增加分析次数),并记录氢气纯度分析仪、湿度检测仪指示值,发现异常情况,应及时汇报班长和值长。

HM氢气发生器系统说明书苏州威姆自动化设备有限公司目录第一节系统说明1 引言2 电解液3 电解槽4 电解液子系统(1)KOH泵(2)KOH贮罐(3)换热器(4)KOH过滤器(5)流量开关(6)KOH温度传感器(7)KOH液位计5 给水子系统(1)给水(2)给水水质监测器(3)给水泵(4)给水控制6 气体控制和调节子系统(1)压力变送器(2)产气速率(3)预压(4)备用(5)压力释放(6)背压调节器(7)差压调节器(8)安全阀(9)排空阀(10)冷凝器和捕集器(11)纸型隔膜(12)氮气冲洗7 氢气干燥(1)干燥器(2)干燥器阀8 冷却及冷凝器冷却水子系统(1)温度调节阀(2)冷凝器冷却水及其控制9 系统安全(1)氧中氢监测器(2)电流监测器(3)氢检测器(4)停车报警10 电力和工艺控制子系统(1)DC电源(2)可编程控制器(3)工艺控制及程序(4)干燥器程序11 数据显示和工艺监控(1)触摸屏显示(2)发光二极管监控第二节发生器安装1 系统类别2 发生器安装3 设备连接(1)给水(2)冷却水(3)冷凝器冷却水(4)氢、氧排气阀(5)产品气输送(6)电力(7)氮气吹洗4电源的电连接5 外部报警连接第三节发生器运行1 前言2 初次启动3 启动模式4 运行模式5 备用模式6 常规运行7 压力释放8 停车第四节维护和校验规程1 前言2 电解液(1)电解液混和(2)电解液注入(3)电解液检查(4)电解液排放3 电解槽检查(1)外观检查(2)内部检查(3)再紧固规程4 纸型隔板更换5 渗透渗漏检查6 KOH过滤器更换7 给水过滤器更换8 KOH泵检查9 阀门和调节器维修和校验(1)电磁阀(2)差压调节器(3)背压调节器(4)止回阀和安全阀10 氧中氢监测器维修及校验(1)流量控制器(2)过滤器罐(3)温度传感器11 系统试压12 差压变速器13 KOH流量开关检查14 给水泵起动及冲洗15 给水检测器检查16 干燥器维修(1)孔板维修(2)止回阀维修(3)分子筛更换(4)气体过滤器更换17 温度调节阀检查第五节排除故障指南附录A目录系统组件图1 框架组件图号;A-12 电解槽组件图号;A-23 给水和冷却水组件图号;A-34 气体控制组件图号;A-45 控制箱组件图号;A-56 干燥器组件图号;A-6附录B目录系统图1 HM管道图图号;M141562 HM-C1D2发生器接线图图号;ES-M-009第一节系统说明1 引言HM系统的基本设备配置包括两块,即氢气发生器和电源。

制氢装置流程及关键设备介绍制氢装置是一种将化石燃料或其他可再生能源转化为氢气的设备。

制氢的过程涉及多个步骤和关键设备,下面将对其流程及关键设备进行介绍。

制氢装置的流程通常包括原料处理、催化剂反应、气体分离和气体纯化等环节。

下面将逐步介绍每个步骤以及关键设备。

首先是原料处理。

不同的制氢装置使用的原料可能不同,常用的原料包括天然气、石油、煤、生物质等。

原料处理的目的是去除其中的杂质和含硫化合物等有害成分,以保证后续反应的顺利进行。

关键设备包括储气罐、气体分离器、液氢分离器、吸附剂床等。

其次是催化剂反应。

原料处理后的气体进入反应器,加热并与催化剂接触以产生化学反应。

常用的制氢反应有蒸汽重整、部分氧化、燃烧、催化裂化、水煤气变换等。

不同的反应需要不同的催化剂以及反应温度和压力条件。

关键设备包括反应器、加热炉、催化剂床等。

接下来是气体分离。

制氢反应生成的气体混合物中,通常含有一定比例的氢气、二氧化碳、一氧化碳等成分。

气体分离的目的是将氢气与其他气体进行分离,以获取纯净的氢气。

常用的气体分离方法包括膜分离、吸附剂分离、液态分离等。

关键设备包括膜分离器、吸附剂床、分离塔等。

最后是气体纯化。

气体分离后的氢气可能还含有一些杂质,如微量的氧气、水蒸汽、硫化氢等。

气体纯化的目的是去除这些杂质,以满足氢气的使用要求。

常用的气体纯化方法包括催化氧化、吸附剂处理、液态纯化等。

关键设备包括纯化塔、吸附剂床、催化剂床等。

除了以上的基本流程和关键设备外,制氢装置还需要一些辅助设备来保障工艺的顺利进行。

例如气体压缩机用于提高气体压力,气体储罐用于存储气体等。

总之,制氢装置是利用催化剂进行化学反应,将化石燃料或其他可再生能源转化为纯净的氢气的设备。

其流程包括原料处理、催化剂反应、气体分离和气体纯化等步骤,关键设备包括储气罐、反应器、膜分离器、纯化塔等。

通过合理设计和运行这些设备,可以高效地制取氢气,满足工业和能源领域对氢气的需求。

制氢系统设备及原理一、氢气冷却的应用大型汽轮发电机常用氢气代替空气作为冷却介质。

用氢气作为冷却介质有许多优点。

首先,在同温、同压下,氢气的比重约空气的十四分之一(实际电机中使用的是97%的氢气和3%的空气组成的混合气体,其比重为空气的十分之一)。

这样,对高速电机而言,转子风扇鼓风所造成的风损耗及转子和冷却介质高速磨擦形成的风摩擦损耗均大幅度下降。

其次,氢气的比热为空气的14.5倍,传热能力为空气的1.5倍,因此它能更多、更快地吸取并释放出热量,从而可使电机容量比用空冷时提高20%~25%。

如将氢气压力提高到2~3个大气压,电机的容量可相应提高30%~40%。

第三,氢气的导热系数为空气的七倍,因此可以大大减少电机内部的温度梯度。

第四,由于氢气中不含有水份和氧气,电晕时不会产生臭氧,因此绝缘的腐蚀减少,使用寿命也显著延长。

氢气和空气的混和气体中,如果氢气的含量超过70%,不会发生燃烧和爆炸二、氢气的性质1.氢气的外观氢气是一种无色、无臭、无毒和无味的可燃气体,很难液化,沸点为-252.87。

C,临界温度为-239.90。

C,凝固点为-259.14。

C。

在温度为0。

C时,100体积的水仅能溶解2体积的氢。

氢气系统是否泄露,单凭人的功能感官是检查不出来的,所以,要用必要的手段经常检测氢气系统的泄露。

2.氢气的质量氢是最轻的气体,分子量为2.016。

在标准状况下的密度为0.08989g/L,仅相当于同体积空气的1/14。

由于氢气最轻,在用作发电机冷却介质时,其通风损耗最小。

3.氢气的黏度氢气的黏度最小,则传热能力大,流动摩擦阻力小。

4.氢气的导热性氢气的导热系数为40λ×105,比其他能用作冷却介质的气体如空气(5.7λ×105)、氮气(5.68λ×105)、二氧化碳(3.38λ×105)高出较多,因而热交换能力强。

5.氢气的扩散性氢气是所有气体中扩散性最强的气体,它在空气中的扩散系数为0.65m2/s,一旦漏出便很快扩散。

电解液的配制及要求系统要求电解液更换的频度主要取决于供给系统的给水质量,允许的电解液纯度是基于给水有允许的200KΩ-cm(25℃)的最小电阻率。

如KOH电解液纯度不能维持,可能产生系统堵塞,并可能导致电解槽受到损害。

推荐定期检查电解液的比重作为监控电解液浓度的方法。

如比重不在许可范围内,电解液应该更换或纠正其浓度。

电解液所用的KOH必须是相当于试剂级的化学品。

当混合到25%重量百分浓度时,电解液中碳酸钾(K2CO3)的含量必须小于0.6的重量百分数,而总的铁和重金属含量小于10ppm。

一般来说,商业级或工业级的KOH是不能满足以上要求的。

可以接受的KOH等级通常是用45重量百分数的溶液或85重量百分数的颗粒。

美国化学协会(ACS)要求试剂级的固体KOH为:在45重量百分浓度时,上述要求转化如下:合适材料的容器必须是用于处理和贮存KOH的。

Al、Zn,黄铜、青铜、铜和玻璃均被KOH所腐蚀,因此不适宜使用。

推荐使用不锈钢或聚丙烯容器。

在处理KOH时,应戴上适当的保护镜及橡皮或塑料手套,应有足够的通风,特别是在处理会产生有害的烟雾的热的KOH时。

在有大量的KOH颗粒的场合,安全的充淋头及急救用的眼药水应放置在该场所。

建议用5-10升(1-3加仑)饱和硼酸溶液容器用于紧急处理皮肤灼伤。

硼酸在室温下的溶解度大约是每升水50克(35CC)。

硼酸溶液也可以用来洗刷中和已拆下或必须处理的部件或零件上的KOH。

(1)电解液的混和正确的操作HM系统,需要25重量百分数KOH水溶液。

刚混好的电解质的重量百分数可能在24%到26%的2个百争数之间变动,。

相当于20℃时比重范围是1.226-1.247。

在测比重时,溶液温度也必须测定。

不同温度下KOH的比重列于表4-2中。

表4-2:不同温度下KOH溶液的比重在稀释浓的KOH到25重量%时,需要用不锈钢或聚丙稀容器来混和。

为了测定比重,需要用1.00-1.300的比重计及一合适的量筒,温度计用于确定测定比重时的温度。

H

M

制

氢

系

统

概

述

主要内容:

1.概述

2.制氢系统设备规范

3. 制氢系统的启动、运行、停运

4. 制氢系统故障及处理

5、制氢系统阀门清单

1.概述

1.1美国Teledyne Energy Systems, Inc.公司生产的HM-200型制氢机(Q=11.2Nm3/h),

带干燥、纯化装置。

制氢系统的组成分为以下几部分:氢气生产系统、氢气贮存及分配系统、氢气分析测量系统、电气和控制系统及联锁报警系统、通风系统等。

1.2 系统设计参数

氢气产量:11.2Nm3/h(产氢量连续可调范围为额定出力的17%-100%)

氧气产量:5.6Nm3/h

氢气纯度:≥99.9998%(V/V)

氧气纯度:≥99.993%(V/V)

氢气压力:100psig(7.0Kg/cm2)

干燥后氢气露点:≤-73℃(常压下)

直流电耗:≤4.8kWh/Nm3H2

电解槽补充水耗量: 11 L/h 锅炉补给水处理系统来除盐水

冷却水耗量: 40L/min主厂房来闭式冷却水,水质为除盐水

1.3 电解制氢原理

纯水电解是无效的,因为水的电离常数很低且电阻较高。

电解液采用强碱溶液以提供丰富的氢氧根离子(OH-),从而把电极间的电阻降至最低,当加上一电压后,直流电流会流到电极上,在每个电极上都发生了各自的半电池电化学反应,

在正极上:4OH- →O2 +2H2O+4e-

在负极上:4H2O+4e → 2H2+4OH-

总反应是:2H2O → 2H2 +O2

此反应的速率与流经电极间的电量是成正比例的。

本HM系统使用的电解液,为25%重量的KOH水溶液,相应的比重为1.236(20℃)。

1.4制氢系统简单流程

氢气发生系统示意图:

2. 制氢系统设备配置

3.制氢系统的启动、运行、停运

(附表)停车状况的起因和送气时起初编制程序的报警设定点:

4.制氢系统故障及处理4.1可直接显示的故障情况

4.2 不直接显示也不会引起系统停车的故障。

这些故障通常不会象上述停车那么严重,然而,这些征兆应该认识到,这些问题应予纠正。

5、制氢系统阀门清单

略。