ISO 15614-7 2016 金属材料焊接工艺规程及评定堆焊(中文版)

- 格式:pdf

- 大小:1.57 MB

- 文档页数:21

ISO15614-8:2016金属材料焊接工艺规程及评定—焊接工艺试验—管与管板接头焊接狮子十之八九译目录前言(略)引言1 范围2 引用标准(略)3 名词和术语4符号和略缩语5 预备焊接工艺评定(pWPS)5.1概述5.2针对所以焊接工艺方法的参数5.3针对特定焊接工艺方法的参数6焊接工艺评定试验7 试件的焊接7.1 概述7.2 试件的类型7.2.1坡口形式和接头结构7.2.2三角形布置管端部焊缝7.2.3矩形分布置管端部焊缝8检验和试验8.1执行8.1.1概述8.1.2外观检验8.1.3渗透检验8.1.4射线检验8.1.5宏观金相试验8.1.6硬度试验8.1.7拉脱试验8.2验收等级8.2.1概述8.2.2外观检验8.2.3渗透检验8.2.4射线检验8.2.5宏观金相检验8.2.6硬度试验8.2.7拉脱试验9 认可范围9.1 概述9.2 与制造商有关的条件9.3 与材料有关的条件9.3.1 母材类型9.3.2 管-板和管尺寸9.3.3管布置9.4 焊接工艺的通用规则9.4.1 焊接方法9.4.2 管-板焊接位置9.4.3 接头种类9.4.4 焊接材料、型号9.4.5 焊接材料、规格9.4.6 电流种类9.4.7 热输入(电弧能量)9.4.8 预热温度9.4.9 道间温度9.4.10 热处理9.4.11 保护气体10 焊接工艺评定报告(WPQR)附录A(信息)管与管-板接头焊接工艺评定报告格式(WPQR)文献(略)前言(略)引言自发布之日起,所有新的焊接工艺试验应按照ISO 15614的本部分进行。

然而,ISO 15614的这一部分并不会使以前根据原国家标准或规范进行的焊接工艺试验或ISO 15614这一部分以前的版本进行的焊接工艺试验失效。

1 范围ISO 15614系列标准的本部分规定了金属材料管与管-板接头弧焊的焊接工艺评定试验要求,包括机手工焊、半机械化焊、机械化焊和自动焊。

本标准是ISO 15614系列标准的组成部分之一。

ISO15614-8:2016金属材料焊接工艺规程及评定—焊接工艺试验—管与管板接头焊接狮子十之八九译目录前言(略)引言1 范围2 引用标准(略)3 名词和术语4符号和略缩语5 预备焊接工艺评定(pWPS)5.1概述5.2针对所以焊接工艺方法的参数5.3针对特定焊接工艺方法的参数6焊接工艺评定试验7 试件的焊接7.1 概述7.2 试件的类型7.2.1坡口形式和接头结构7.2.2三角形布置管端部焊缝7.2.3矩形分布置管端部焊缝8检验和试验8.1执行8.1.1概述8.1.2外观检验8.1.3渗透检验8.1.4射线检验8.1.5宏观金相试验8.1.6硬度试验8.1.7拉脱试验8.2验收等级8.2.1概述8.2.2外观检验8.2.3渗透检验8.2.4射线检验8.2.5宏观金相检验8.2.6硬度试验8.2.7拉脱试验9 认可范围9.1 概述9.2 与制造商有关的条件9.3 与材料有关的条件9.3.1 母材类型9.3.2 管-板和管尺寸9.3.3管布置9.4 焊接工艺的通用规则9.4.1 焊接方法9.4.2 管-板焊接位置9.4.3 接头种类9.4.4 焊接材料、型号9.4.5 焊接材料、规格9.4.6 电流种类9.4.7 热输入(电弧能量)9.4.8 预热温度9.4.9 道间温度9.4.10 热处理9.4.11 保护气体10 焊接工艺评定报告(WPQR)附录A(信息)管与管-板接头焊接工艺评定报告格式(WPQR)文献(略)前言(略)引言自发布之日起,所有新的焊接工艺试验应按照ISO 15614的本部分进行。

然而,ISO 15614的这一部分并不会使以前根据原国家标准或规范进行的焊接工艺试验或ISO 15614这一部分以前的版本进行的焊接工艺试验失效。

1 范围ISO 15614系列标准的本部分规定了金属材料管与管-板接头弧焊的焊接工艺评定试验要求,包括机手工焊、半机械化焊、机械化焊和自动焊。

本标准是ISO 15614系列标准的组成部分之一。

ISO15610:2003金属材料的焊接工艺规程及评定—基于焊接填充材料试验的评定Specification and qualification of welding procedures for metallic materials –Qualification based on tested welding consumables狮子十之八九译目录前言(略)引言1 范围2 引用标准3 名词和术语4 预备焊接工艺规程(pWPS)5 焊接工艺评定6 认可范围7 有效期8 焊接工艺评定报告(WPQR)参考文献(略)前言(略)引言在EN lSO15607中,基于焊接填充材料试验是评定焊接工艺的方法之一。

……。

1 范围本标准提供了必要的信息,以说明EN ISO 15607:2003中关于基于焊接填充材料试验的焊接工艺评定的要求。

此外,它也给出了认可的范围。

根据表1,本标准适用于电弧焊和气焊。

表1 适用的焊接工艺方法如有规定,其他熔化焊工艺也可使用。

本标准仅适用于在热影响区产生可接受微观结构和性能且在使用中不会显著退化的母材金属。

2 引用标准(略)3 名词和术语ISO 15607中规定的术语和定义以及下列术语和定义适用于本标准。

4 预备焊接工艺规程(pWPS)应根据pWPS进行基于焊接填充材料试验的焊接工艺评定,pWPS应根据prISO15609-1或ISO15609-2编制。

pWPS应规定所有与认可范围有关的相关参数。

5 焊接工艺评定焊接工艺评定的所认可的基本项目包括:—所使用的母材;—制造商出版的文献中所示的、制造商进行基于焊接填充材料的试验时使用的焊接参数;—根据prEN ISO 15609-1或EN ISO 15609-2选择特定的pWPS,并适用于相应的应用。

6 认可范围6.1 概述以下所有认可条件都应相互独立地满足。

超出认可范围的变化应要求进行新的焊接工艺评定。

6.2 与焊接接头有关的条件6.2.1 母材本标准,关于材料的适用限制见表2。

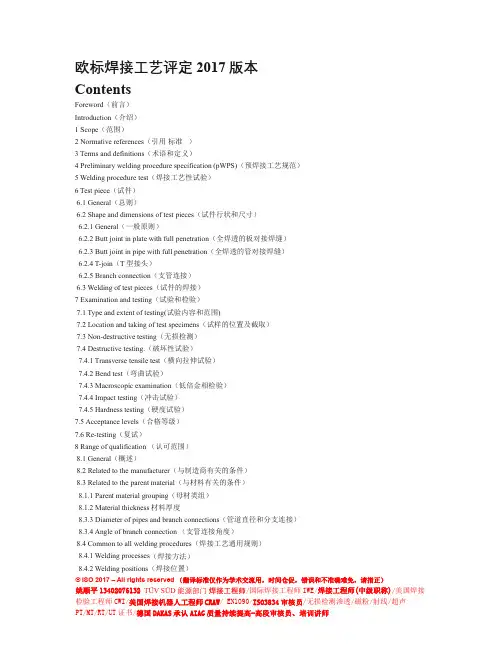

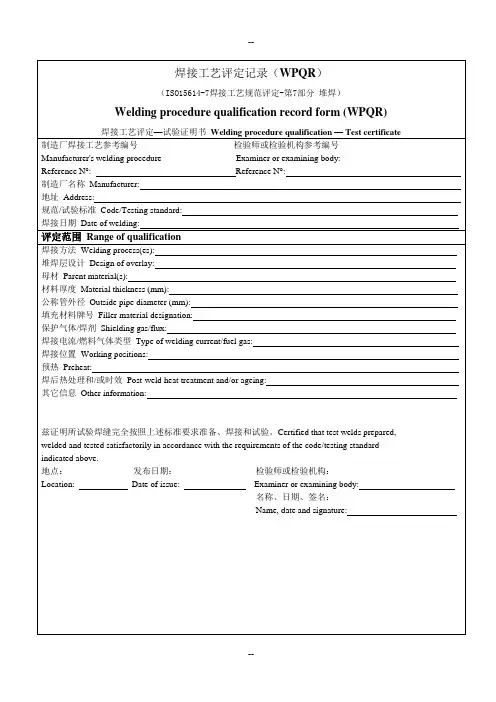

欧标焊接工艺评定2017版本ContentsForeword(前言)Introduction(介绍)1Scope(范围)2Normative references(引用标准)3Terms and definitions(术语和定义)4Preliminary welding procedure specification(pWPS)(预焊接工艺规范)5Welding procedure test(焊接工艺性试验)6Test piece(试件)6.1General(总则)6.2Shape and dimensions of test pieces(试件行状和尺寸)6.2.1General(一般原则)6.2.2Butt joint in plate with full penetration(全焊透的板对接焊缝)6.2.3Butt joint in pipe with full penetration(全焊透的管对接焊缝)6.2.4T-join(T型接头)6.2.5Branch connection(支管连接)6.3Welding of test pieces(试件的焊接)7Examination and testing(试验和检验)7.1Type and extent of testing(试验内容和范围)7.2Location and taking of test specimens(试样的位置及截取)7.3Non-destructive testing(无损检测)7.4Destructive testing.(破坏性试验)7.4.1Transverse tensile test(横向拉伸试验)7.4.2Bend test(弯曲试验)7.4.3Macroscopic examination(低倍金相检验)7.4.4Impact testing(冲击试验)7.4.5Hardness testing(硬度试验)7.5Acceptance levels(合格等级)7.6Re-testing(复试)8Range of qualification(认可范围)8.1General(概述)8.2Related to the manufacturer(与制造商有关的条件)8.3Related to the parent material(与材料有关的条件)8.1.1Parent material grouping(母材类组)8.1.2Material thickness材料厚度8.3.3Diameter of pipes and branch connections(管道直径和分支连接)8.3.4Angle of branch connection(支管连接角度)8.4Common to all welding procedures(焊接工艺通用规则)8.4.1Welding processes(焊接方法)8.4.2Welding positions(焊接位置)©ISO2017–All rights reserved(翻译标准仅作为学术交流用,时间仓促,错误和不准确难免,请指正)8.4.3Type of joint/weld(接头/焊缝种类)8.4.4Filler material,manufacturer/trade name,designation(填料,制造商/商品名称)8.4.5Filler material size(填料材料尺寸)8.4.6Type of current(电流种类)8.4.7Heat input(arc energy)(热输出【电弧能量】)8.4.8Preheat temperature(预热温度)8.4.9Interpass temperature(道间温度)8.4.10Post-heating for hydrogen release(除氢后热)8.4.11Heat-treatment(热处理)8.5Specific to processes(具体过程)8.5.1Submerged arc welding(process12)(埋弧焊)8.5.2Gas-shielded metal arc welding(process13)(气体保护金属电弧焊)8.5.3Gas-shielded arc welding with non-consumable electrode(process14)(气体保护金属电弧焊与非消耗性电极)8.5.4Plasma arc welding(process15)(等离子弧焊)8.5.5Oxy-acetylene welding(process311)(氧乙炔焊接)8.5.6Backing gas(背面气体)9Welding procedure qualification record(WPQR)(焊接工艺品定报告)Annex A(normative)Filler material,designation(附录A填料名称)Annex B(informative)Welding procedure qualification record form(WPQR)(附录B WPQR)Bibliography(参考目录)©ISO2017–All rights reserved(翻译标准仅作为学术交流用,时间仓促,错误和不准确难免,请指正)Foreword(前言)ISO(the International Organization for Standardization)is a worldwide federation of national standards bodies(ISO member bodies).The work of preparing International Standards is normally carried out through ISO technical committees.Each member body interested in a subject for which a technical committee has been established has the right to be represented on that committee.International organizations,governmental and non-governmental,in liaison with ISO,also take part in the work.ISO collaborates closely with the International Electrotechnical Commission (IEC)on all matters of electrotechnical standardization.国际标准化组织(ISO)是国家标准机构(ISO成员机构)的国际联盟。

ISO15611:2003金属材料的焊接工艺规程及评定—基于以前经验的的评定Specification and qualification of welding procedures for metallic materials –Qualification based on previous welding experience狮子十之八九译目录前言(略)引言1 范围2 引用标准3 名词和术语4 预备焊接工艺规程(pWPS)5 焊接工艺评定6 现有的焊接经验7 认可范围8 有效期9 焊接工艺评定报告(WPQR)参考文献(略)前言(略)引言在EN lSO 15607中,基于以前经验的评定是焊接工艺评定方法之一。

许多制造商在制造焊接结构方面具有丰富的经验。

焊接部件和结构可能已提供给最终用户/客户用于各种应用中,并在使用期间表现的令人满意。

如果该经验是可追溯的、并有记录,则本标准提供了基于该经验的焊接工艺评定的途径。

……。

1 范围本标准提供了必要的信息,以说明EN ISO 15607中引用的,进行基于以前焊接经验的焊接工艺评定的要求。

此外,它给出了认可范围和有效性。

本标准的使用可能受到应用标准或规范的限制。

2 引用标准(略)3 名词和术语ISO 15607:2003中规定的术语和定义以及下列术语和定义适用于本标准。

4 预备焊接工艺规程(pWPS)根据prEN ISO 15609的相关部分,基于以前焊接经验的焊接工艺评定应基于pWPS。

该pWPS应规定以认可范围有关的所有相关参数。

5 焊接工艺评定焊接工艺评定的所认可的基本项目包括:—满足prEN ISO 15609相关部分的pWPS;—已有的焊接经验的文件(见条款6)。

6 以前的焊接经验对于以前的焊接经验应通过对于文件记录检查和/或试验数据,以及焊接制造商的或满意的服役性能总结来证明。

这应包括:a)在所有情况下,涵盖基于产品基本特性的合格的焊接检验报告(如无损、破坏性、泄漏或压力试验)。

EN15614-焊接工艺评定EN15614-焊接工艺评定焊接工艺评定(Welding Procedure Qualification-WPQ)为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价,一般在考取ISO9606国际焊工证时,都需要焊工的焊接件按照EN15614进行焊接工艺评定,在合格后,签发国际焊工证。

焊接工艺评定目的:1.评定施焊单位是否有能力焊出符合相关国家或行业标准、技术规范所要求的焊接接头;2.验证施焊单位所拟定的焊接工艺规程是否正确;3.为制定正式的焊接工艺指导书或焊接工艺卡提供可靠的技术依据。

适用范围:1.适用于锅炉、压力容器、压力管道、桥梁、船舶、航天器、核能以及承重钢结构等钢制设备的制造、安装、检修工作;2.适用于气焊、焊条电弧焊、钨极氩弧焊、熔化极气体保护焊、埋弧焊、等离子弧焊、电渣焊等焊接方法。

EN15614焊接工艺评定流程:1.提交委托书和参数;2.编制预焊接工艺规程;3.焊接试件;4.外观检查;5.合格后出具焊接工艺评定。

EN15164-焊接评定工艺标准:EN ISO 15614-1:2004/A2:2012 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 1: Arc and gas welding of steels and arc welding of nickel and nickel alloys金属材料焊接工艺规范和鉴定.焊接工艺试验.钢弧焊和气焊、镍及镍合金的弧焊EN ISO 15614-2:2005/AC:2009 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 2: Arc welding of aluminium and its alloys金属的材料焊接程序的规范和资格--第2部分:铝和铝合金压电弧焊接EN ISO 15614-4:2005/AC:2007 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 4: Finishing welding of aluminium castings金属材料焊接过程的规范和鉴定.焊接过程试验.铝铸件的精焊接EN ISO 15614-5:2004 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 5: Arc welding of titanium, zirconium and their alloys 金属材料焊接程序的规范和鉴定.焊接程序试验.钛、锆及其合金电弧焊EN ISO 15614-6:2006 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 6: Arc and gas welding of copper and its alloys 金属材料焊接程序的规范和合格鉴定.焊接程序试验.铜及其合金的弧焊和气焊EN ISO 15614-7:2007 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 7: Overlay welding金属材料焊接工艺评定和规范.焊接规程试验.堆焊EN ISO 15614-8:2002 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 8: Welding of tubes to tube-plate joints金属材料焊接程序的规范和资格焊接程序试验第8部分:管与管板接头的焊接EN ISO 15614-11:2002 Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 11: Electron and laser beam welding金属材料焊接程序的规范和合格鉴定.焊接程序试验.电子和激光束焊接。

ISO 15614-12:2004(E)金属材料的焊接工艺条件及说明书——焊接工艺测试——12部分:点焊、缝焊和凸焊目录1 范围 (2)2 参考标准 (2)3 条件和定义 (3)4 焊接工艺预定规范 (3)5 焊接工艺测试 (3)6 试样 (3)6.1 概述 (3)6.2 破坏性测试样品的外形及尺寸 (3)6.2.1 概述 (3)6.2.2 宏观断面 (3)6.3 组件、试样的焊接 (3)7 测试 (3)7.1 测试范围 (3)7.2 试样区域及剪切 (5)7.3 目测 (5)7.4 再测试 (5)8 限定范围 (5)8.1 概述 (5)8.2 涉及厂商 (5)8.3 涉及材料 (5)8.4 通用焊接工艺 (6)8.4.1 焊接步骤 (6)8.4.2 电流种类 (6)8.4.3 焊接周期 (6)8.4.4 焊接设备内的焊后热处理 (6)8.4.5 焊接设备种类 (6)8.4.6 焊接电极 (6)9 焊接工艺条件表 (6)附录ZA(标准)标准参考国际刊物中相关的欧洲刊物 (6)参考书目 (7)1 范围此标准详细说明了用于点焊,缝焊,凸焊的焊接工艺规范条件的测试。

此标准是一系列规范中的一部分。

此系列的细节参照EN ISO 15607:2003的附录A。

此标准详细说明了测试的实现条件和标准所包含的所有焊接操作中的受限焊接工艺的正确性限制。

测试必须在承担任何限定前确立,且必须使特殊组件/部件的工艺依赖于组件/部件的执行和质量要求。

测试必须与标准实现条件一致,除非适用的相关应用标准或合同指定更加严格的测试。

其它电阻焊接工艺标准的原理的可适用性必须在承担任何限定前确定。

注:细节保养,原料和制造条件需要比标准所指定的更加全面的测试。

测试应包括:点焊接合处疲劳测试方法;样品尺寸和冲击程序,电阻点焊和凸焊的剪切和交叉拉伸测试;弯曲测试;表面裂纹检查;超声波,X射线测试;化学分析,腐蚀测试;细微检查,包括热裂纹现象的估计;焊接组件或完整部件的测试。

ISO 国际标准化组织ISO 15614-1:2012金属材料焊接工艺规程和评定–焊接工艺试验第1部分: 钢的电弧焊和气焊与镍及镍合金的电弧焊Specification and qualification of welding procedures for metallic materials–Welding‐Procedure test –Part 1:Arc and gas welding of steels and arc welding ofnickel and nickel alloys目录1 范围2 规范性引用文件3 术语和定义4 预焊接工艺规程(PWPS)5 焊接工艺试验6 试件6.1 概述6.2 试件的形状和尺寸6.3 试件的焊接7 检查和试验7.1试验范围7.2 试样的位置与选取7.3 非破坏性试验7.4 破坏性试验7.5 验收等级7.6 重新试验8 评定范围8.1 概述8.2 与制造厂有关的8.3 与母材有关的8.4 所有焊接工艺的共性8.5 焊接工艺的特殊性9 焊接工艺评定记录(WPQR)附录 A (资料性附录)焊接工艺评定记录单(WPQR)1 范围本欧洲标准是系列标准的一部分,该系列标准的详细情况在ISO 15607:2003 的附录A内给出。

本标准规定了如何通过焊接工艺试验评定预焊接工艺规程。

本标准确定了的焊接工艺的评定范围进行焊接工艺试验的条件和所有实际焊接操作在第8章列出的变量范围内。

焊接工艺试验应按本标准进行。

应用标准可需要补充试验。

本标准适用于各种形状钢产品的电弧和气焊,以及各种形状的镍和镍合金的电弧焊。

按ISO 4063,下列工艺包括电弧焊和气焊:111- 手动金属电弧焊(用药皮电焊条的金属电弧焊);114- 自保护药芯电弧焊12- 埋弧焊131- 金属极惰性气体保护焊,MIG焊;135- 金属极活性气体保护焊,MAG焊;136- 带活性气体保护的金属芯电弧焊;137- 带惰性气体保护的金属芯电弧焊;141- 钨极惰性气体保护电弧焊;TIG焊;15- 等离子电弧焊;311- 氧乙炔焊。

ISO15614-7:2016金属材料焊接工艺规程及评定—焊接工艺试验—堆焊狮子十之八九译目录前言(略)引言1 范围2 引用标准(略)3 名词和术语4预备焊接工艺评定(pWPS)4.1耐腐蚀堆焊4.2耐磨堆焊5焊接工艺评定试验6 试件6.1 试件的形状和尺寸6.1.1概述6.1.2耐腐蚀堆焊和耐磨堆焊6.1.3中间层6.2试件的焊接7检验和试验7.1检验和试验的范围7.2非破坏性检验(NDT)7.3试样的截取及截取位置7.4破坏性试验7.4.1概述7.4.2宏观金相试验7.4.3硬度试验7.4.4侧弯试验7.4.5化学分析7.4.6铁素体含量/数(FN)7.5验收准则7.5.1非破坏性检验(NDT)7.5.2破坏性试验7.6复试8 认可范围8.1 概述8.2 与制造商有关的条件8.3 与材料有关的条件8.3.1 母材类型8.3.2 母材厚度8.4与焊接材料/堆焊材料有关的条件8.4.1焊接材料型号8.4.2堆焊层厚度8.5 焊接工艺的通用规则8.5.1 焊接方法8.5.2 焊接位置8.5.3 电流类型8.5.4 电弧能量8.5.5 预热温度8.5.6 道间温度8.5.7 消氢处理8.5.8 焊后热处理(PWHT)8.5.9 堆焊层数8.6不同焊接方法的特殊要求8.6.1焊接工艺方法111(焊条电弧焊)8.6.2焊接工艺方法12(埋弧焊)和72(电渣堆焊)8.6.3焊接工艺方法13(熔化极气体保护焊)和14(钨极气体保护焊)8.6.4焊接工艺方法15(等离子弧焊)8.6.5焊接工艺方法153(等离子转移弧)8.6.6焊接工艺方法311(氧-乙炔气焊)9 焊接工艺评定报告(WPQR)附录A(信息)焊接工艺评定报告格式(WPQR)文献(略)前言(略)引言本标准时ISO 15614系列标准的组成部分之一,具体细节见ISO 15607:2003,附录A。

自发布之日起,所有新的焊接工艺试验应按照ISO 15614的本部分进行。

然而,ISO 15614的这一部分并不会使以前根据原国家标准或规范进行的焊接工艺试验或ISO 15614这一部分以前的版本进行的焊接工艺试验失效。

1 范围ISO 15614系列标准的本部分规定了如何通过焊接工艺试验评定预备焊接工艺规程。

ISO 15614系列标准的本部分定义了焊接工艺试验的制造条件和针对特定焊接操作参数(条款8中的参数)焊接工艺的认可范围。

ISO 15614系列标准的本部分适用于堆焊。

使用工作试件进行评定时,评定应执行ISO 15613,否则应尽可能根据ISO 15614系列标准的本部分进行试验。

返修焊和母材的修复见ISO 15613或ISO 15614-1。

ISO 15614-7的本版本使用与所有新的焊接工艺评定试验。

它不会使之前根据ISO 15614系列标准的本部分前一版本完成的焊接工艺试验失效。

如果当前版本需要进行附加试验,仅需要进行附加试验,试件焊接根据已存在的WPS 和ISO 15614系列标准的本部分的要求进行。

如果不同材料之间焊接需要使用过渡层,焊接工艺应根据ISO 15614-1进行评定。

对于结构或特性不同的材料之间的焊接,可能需要使用过渡层,例如马氏体或铁素体钢与奥氏体钢之间。

附加试验可以由应用标准规定。

2 引用标准(略)3 名词和术语ISO 15607中规定的术语和定义以及下列术语和定义适用于本标准。

3.1堆焊overlay welding使用焊接的方法改变表面。

3.2复合层cladding材料熔敷到母材之上,以获得预计的材料层;3.3复合层工艺cladding process用于获得堆复合层的工艺(条款3.2);3.4复合钢clad steel两种或多种金属通过堆焊工艺连接在一起的组合材料。

3.5过渡层buttering为母材和后续焊缝之间提供适当的过渡所进行的堆焊(条款3.1);修复build up为获得或恢复尺寸所进行的堆焊(条款3.1);4 预备焊接工艺评定(pWPS)4.1耐腐蚀堆焊根据具体情况,预备焊接工艺评定应根据ISO 15609-1、ISO 15609-3或ISO 15609-4编写。

其中应规定所有相关参数的范围;4.2耐磨堆焊根据具体情况,预备焊接工艺评定应根据ISO 15609-1、ISO 15614-2、ISO 15609-3或ISO 15609-4编写。

其中应规定所有相关参数的范围;5焊接工艺评定试验试件使用与产品制造相同的焊接工艺方法或方法组合进行焊接。

焊接和试件的检验应根据条款6和条款7。

6 试件6.1 试件的形状和尺寸6.1.1概述焊接工艺试验在根据图1和2制备的试件上进行。

试件的尺寸和/或数量应足以满足试验的需要(见图1和2)。

试件的厚度和/或尺寸应根据所需要的认可范围进行选择。

6.1.2耐腐蚀堆焊和耐磨堆焊最后一层至少要求焊接三道。

6.1.3中间层如果产品焊接中有中间层,则试件的焊接时应包括中间层。

尺寸mm关键词1 中间层,如要求2 根据pWPS的焊层数或堆焊厚度3 焊接方向a4 母材厚度a 没有定义每条焊道的方向。

应用标准可以规定此细节。

图1 试件-板尺寸mma) 轴向堆焊—外部b) 周向堆焊—外部a) 轴向堆焊—内部b) 周向堆焊—内部关键词1 中间层,如需要2 焊接方向3 根据pWPS的层数(见条款6.1.2和6.1.3)或堆焊厚度De管外径Di管内径t母材厚度图2 试件—管6.2试件的焊接试件的准备和焊接应根据预备焊接工艺规程(pWPS)进行,应在正常的产品制造条件下进行。

试件的焊接和试验应由考官或考试机构监督见证。

7检验和试验7.1检验和试验的范围检验和试验应根据表1的要求进行。

表1 试件的检验和试验7.2非破坏性检验(NDT)所有表1中要求的非破坏性检验应在试件进行焊后热处理后减小,如有规定,如有规定,应在焊后热处理后和试样切割前,对试件进行所有非破坏性试验。

基于堆焊的形状、母材种类和产品的规程,非破坏性检验(NDT)应根据ISO 17637(外观检验)、ISO 3452-1(渗透检验)、ISO 17638(磁粉检验)和ISO 17405(超声波检验)。

验收准则见条款7.5.1或当有应用标准要求时,见产品的标准。

7.3试样的截取及截取位置所有非破坏性检验已完成并合格之后,试样应根据图3和图4截取。

试样应避免在有缺欠(通过NDT检验,缺欠在限制值合格范围内)的位置截取。

关键词1 去取>=25mm熔敷金属 4 此区域取1个侧弯试样2 此区域取1个侧弯试样 5 焊接方向3 此区域— 1个宏观金相试验— 化学分析、铁素体数(如果应用标准要求)— 1个硬度试样— 复试图3 板堆焊试样的截取位置a) 轴向堆焊b) 周向堆焊关键词1 去取>=25mm熔敷金属 4 此区域取1个侧弯试样2 此区域取1个侧弯试样 5 焊接方向3 此区域— 1个宏观金相试验— 化学分析、铁素体数(如果应用标准要求)— 1个硬度试样— 复试图3 管堆焊试样的截取位置7.4破坏性试验7.4.1概述试验的范围应基于表1的要求。

附加试验可以由应用标准或规程规定。

7.4.2宏观金相试验试样应根据ISO 17639准备,并在试样一侧腐蚀,以清楚地显示熔合线、热影响区(HAZ)和每个熔敷层。

宏观金相试验应包括未受影响的母材和堆焊层,报告中至少包括1个图片。

7.4.3硬度试验应根据ISO 9015-1进行HV10或HV5的硬度试验。

除非应用标准中另有规定,否则硬度压痕应如图5所示,并应进行记录。

在所有情况下,应以15°的角度对表面(包括堆焊层、热影响区和母材)进行硬度试验。

、堆焊的结果应符合规定的要求(如果详细),或预先的信息对于耐磨堆焊,试件的机加工表面应有至少五个压痕。

关键词1 中间层,如要求 3 耐磨或耐腐蚀堆焊3 母材注意沿15°线测量点之间的距离约为1毫米图5 堆焊硬度压痕7.4.4侧弯试验对于耐腐蚀堆焊焊缝的弯曲试验,试样和试验应根据ISO 5173进行。

对于焊缝金属延伸率,A>=20%,压头直径或压辊应为4t,弯曲角度为180°。

对于焊缝金属延伸率,A <20%,公式(1)适用:其中d 是最大压头或压辊直径;t s 是弯曲试样厚度;A材料的最低延伸率。

7.4.5化学分析对于耐腐蚀堆焊,应根据应用标准和/或规范在指定堆焊厚度下确定化学成分。

如果防腐复合层在使用过程中受到侵蚀,则应在最小可接受的使用寿命结束厚度区域进行额外的化学分析(见图6)。

当对焊接或机加工表面进行化学分析时,熔合线到最终焊接或机加工表面的距离应成为认可的最小堆焊厚度。

化学分析可直接在表面或从表面或钻孔水平样品上采集的材料碎片上进行。

当对水平样品去除的材料进行化学分析时,熔合线到钻孔最上侧的距离应成为认可的最小复合层厚度。

可对从钻孔中取出的材料碎片进行化学分析。

关键词1 焊接复合层表面2 机械加工后复合层3 化学分析试样4 总的复合层厚度5 机械加工后,总的复合层厚度6 服役寿命结束后耐腐蚀表面7 熔合线t 母材厚度t b 化学分析时去除的复合层厚度图6 耐腐蚀堆焊试样的化学分析7.4.6铁素体含量/数(FN)如果要求,应根据应用标准或规程进行铁素体含量/数(FN)的测量。

7.5验收准则7.5.1非破坏性检验(NDT)除非另有规定,NDT验收准则应根据表2。

表2 NDT验收准则7.5.2破坏性试验除非另有规定,破坏性试验的验收准则应根据表3。

对于耐磨堆焊,应规定缺欠的类型和尺寸限制。

表3 破坏性试验验收准则表4 对于母材最大硬度值7.6复试如果试件不符合表2中无损检验(NDT)的任一要求,应重新焊接一个试件并进行相同的检验。

如果该追加试件仍不符合要求,则焊接工艺试验失败。

如果仅仅因为焊缝缺欠使得任一试样不符合7.4中的破坏性试验要求,则应对每个不合格试样,追加两个试样进行试验。

若材料充足,追加试样可以取自同一试件或新试件。

追加的每个试样均应经过与最初不合格试样相同的试验。

如果任何一个追加试件仍不符合要求,则焊接工艺试验失败。

如果弯曲试验的试样不符合7.4.4的要求,应为每个不合格的试样追加两个试样。

追加的两个试样应满足表3的要求。

如果母材区或HAZ区中单个硬度高于表4规定值,应附加硬度试验(附加试验可在原试样的反面或原试验表面,充分打磨后进行)。

附加试验的所有硬度值不得高于表4的最大值。

如果耐磨堆焊的硬度值低于要求的最低值,附加试验的所有硬度值不得低于规定值。

8 认可范围8.1 概述满足条款7规定的各个条件,才符合本标准,。

对于认可范围以外的变化,均应进行新的焊接工艺试验。

8.2 与制造商有关的条件制造商依据本标准通过焊接工艺试验的取得预备焊接工艺预规程(pWPS)认可后,在具有相同技术和质量控制的车间或现场施焊均有效。