基于Wonderware软件的选矿自动化控制系统设计

- 格式:pdf

- 大小:447.66 KB

- 文档页数:3

CATALOGUE目录•选矿厂自动控制方案设计概述•选矿厂工艺流程及控制需求分析•选矿厂自动控制方案总体设计•选矿厂重要工艺环节的自动控制设计•选矿厂自动控制方案中智能优化与决策设计•选矿厂自动控制方案实施及效果评估通过自动化控制方案的设计,可以提高选矿厂的生产效率、降低成本、提高产品质量和生产安全性,从而满足市场需求,提高企业竞争力。

意义背景要求步骤1. 对选矿厂工艺流程进行分析,确定控制点和控制策略。

2. 根据分析结果,选择合适的自动化设备和系统,包括传感器、执行器、PLC、DCS等。

4. 进行系统集成和调试,确保系统稳定运行并满足控制要求。

5. 对系统进行验收和评价,提出改进意见和建议。

3. 进行硬件和软件设计,包括控制电路设计、PLC程序设计、组态软件设计等。

破碎和磨矿采矿作业选别作业尾矿处理脱水作业选矿厂工艺流程简介选矿厂工艺流程控制需求分析01020304流量控制浓度控制压力控制温度控制选别作业与脱水作业的关系各环节之间的相互影响采矿作业与破碎磨矿的关系选矿厂工艺流程中各环节的相互关系及影响高效性可靠性安全性可扩展性自动控制方案设计的原则和依据上位机监控系统配置上位机监控系统,实现对生产过程的实时数据采集、数据处理、报警提示等功能。

传感器和变送器根据生产过程的需要,选择合适的传感器和变送器,如压力、温度、液位、重量等传感器,以实现对生产过程的关键参数进行实时监测和控制。

执行器和控制阀根据生产工艺的要求,选择适合的执行器和控制阀,如电动执行器、气动执行器、调节阀等,以实现对生产过程的精确控制。

PLC和DCS系统根据生产规模和复杂程度,选择合适的PLC或DCS系统,实现对生产过程的集中监控和远程控制。

自动控制方案中设备选型及配置网络架构通信协议自动控制方案中网络架构及通信协议01 02 03 04优点:降低能耗和成本,减少环境污染,提高磨矿效果和生产效率。

浓缩脱水环节的自动控制设计总结词通过数据挖掘技术对选矿厂工艺流程数据进行深入分析,识别潜在的瓶颈和优化点,实现流程优化。

冬瓜山铜矿选矿自动化系统概述摘要为提高矿山自动化程度,给建设智能矿山打好基础,冬瓜山铜矿对选矿车间基础自动化进行全面升级。

通过介绍选矿车间大修期间中控室自动控制系统改造、半自磨机控制系统升级等,为现代化、自动化矿山企业提供借鉴与参考。

关键词选矿自动控制系统半自磨机控制系统自动化智能矿山智慧工厂近年来,随着我国经济的快速发展和对矿山资源需求的高速增长,对矿山生产技术及安全提出了越来越多的要求,而自动化技术也成功的被应用到矿山中,自动化技术的快速发展促进了矿山的生产效率同时提高了作业的安全性。

【1】冬瓜山铜矿选矿车间为响应国家建设智能矿山的号召,满足新的生产工艺需求,进行了为期40天的大修,通过升级自动控制系统、半自磨机控制系统以及增加一系列现场仪表,完成了基础自动化建设,为发展智能矿山,智慧工厂打下坚实的基础。

1自动控制系统1.1 系统概述冬瓜山铜矿选矿车间在2003年建厂时搭建的自动控制系统使用GE9030和PRSCON平台,近20年的发展,硬件早已更新换代,旧系统慢慢满足不了新兴的生产工艺需求。

此次改造构建了新的控制系统,将PLC更换为GE RX3i,搭配Wonderware平台。

目前选矿车间磨浮厂房实现所有电机具备远程启停功能,重要工艺点位配备现场仪表在线监测,基本实现基础自动化建设。

该系统包含浮选自动控制、磨矿自动控制:(1)、浮选自动控制:选矿车间共有18槽130立方浮选机,其中11槽浮选机配有控制阀门。

通过现场液位计监测每一槽的实时液位,再通过PID算法,给与控制阀门开度信号,控制液位保持在设定值。

各搅拌桶液位也与变频渣浆泵进行连锁,通过PID算法更改电机频率,保持液位在设定值。

(2)、磨矿自动控制:使用皮带秤监测干矿量,再通过干矿量与给水量的线性关系,给与电动调节阀开度信号,控制给水量的大小。

若半自磨机发生故障跳停,则自动给喂矿皮带和下矿漏斗停止信号,避免继续给矿造成胀肚的后果。

1.2 控制系统升级改造必要性及其优点(1)、原控制系统使用的PLC为GE9030以及远程IO站VersaMax,型号过于老旧并且无法购买到备件,同时由于老系统备用控制点位数量不足,导致加药系统、铜精浮选柱系统等后期增加的控制系统无法集中到一起,只能通过现场操作站进行控制,不能进行远程操作。

铁矿选矿全流程自动化控制系统设计方案铁矿选矿全流程自动化控制系统设计方案目录前言 (1)一. 公司简介 (2)1.公司概况 (2)2.工程业绩表 (4)二.设计概要 (8)1.设计依据 (8)2.设计原则 (8)3.设计目标 (9)三. 系统设计 (11)1.系统构成 (11)1.1过程控制系统 (11)1.2网络通讯系统 (13)1.3网络数字监控系统 (13)2.监控及操作设计 (14)2.1上位机监控 (14)2.2系统操作 (15)3.过程控制设计 (17)3.1破碎过程自动控制系统 (17)3.1.1工艺过程 (17)3.1.2控制思想 (18)3.1.3系统控制方案 (19)3.2 磨选及浓缩过程自动控制系统 (22)3.2.1工艺过程分析 (22)3.2.2 控制思想 (25)3.2.3系统控制方案 (28)3.3 恒压供水控制 (43)4.控制系统主控单元 (44)4.1硬件设计 (44)4.2 软件设计 (47)4.3 控制设备选择 (52)4.4 系统其它设计 (53)5.多媒体电视监控系统 (55)5.1系统优势 (55)5.2 设计原则 (57)5.3 系统功能 (58)5.4系统构成 (59)5.5系统设计方案 (62)四. I/O点统计 (65)五. 设备表 (86)前言冶金行业的选矿厂工艺流程包括破碎、筛分、磨矿和选别等几个主要生产过程,国内大多数矿山存在生产环境恶劣、自动化水平较低,磨机给料采用手动给矿,人工观察出矿浆粒度、浓度,根据人工判断磨机负荷对给矿机的运行状况和水路进行调节。

由于调节不及时,运行不稳定,常常使磨机出现“空腹”或“胀肚”的现象,影响整个磨选工艺流程的稳定性。

因此,对选矿厂实施自动控制意义重大。

同时,由于选矿厂工艺流程的特点,大的用电设备较多,如破碎机、磨机等,有的甚至是高压设备,成为生产环境中的干扰源,如高压电磁场干扰、强电信号干扰、大型用电设备启/停信号的干扰等,只有采用合理有效的防干扰措施,才能使自动控制系统正常稳定地运行。

金矿选矿厂自动化系统的设计与应用探究【摘要】金矿选矿厂自动化系统的设计与应用对金矿行业的发展具有重要意义。

本文通过对金矿选矿厂自动化系统的概述、控制系统设计、传感器与执行器应用、数据采集与处理技术以及自动化系统优化的探讨,深入分析了其在金矿行业中的应用及优势。

研究结果表明,金矿选矿厂自动化系统能够提高生产效率、降低成本,同时还能提高生产质量和安全性。

未来,金矿选矿厂自动化系统有着广阔的应用前景,有望推动金矿行业的向前发展。

通过本文的研究成果,将对金矿行业的生产方式和管理模式产生积极影响,为金矿行业的可持续发展提供重要支持。

【关键词】金矿、选矿厂、自动化系统、控制系统、传感器、执行器、数据采集、数据处理、技术、优化、应用前景、研究成果、影响、金矿行业。

1. 引言1.1 研究背景金矿选矿厂是金矿生产过程中的关键环节,对金矿的质量和产量起着决定性作用。

传统的金矿选矿厂生产模式存在着人工操作困难、效率低下、精准度不高等问题,严重制约了金矿行业的发展。

为了提高金矿选矿厂的生产效率和质量,降低生产成本,提高企业竞争力,金矿选矿厂自动化系统开始受到关注和应用。

随着科技的进步和信息技术的发展,金矿选矿厂自动化系统得到了快速发展和应用。

自动化系统将传感器、执行器、控制系统、数据采集与处理技术等技术有机结合,实现了金矿选矿过程的自动化控制和监测,提高了生产效率和质量,降低了人为错误的可能性,使金矿选矿厂的生产过程更加稳定和可靠。

我们有必要对金矿选矿厂自动化系统进行深入研究与探讨,以期为金矿行业的发展提供更好的技术支持和解决方案。

下一步将介绍。

1.2 研究目的:本文旨在探究金矿选矿厂自动化系统的设计与应用,通过分析系统的概况、控制设计、传感器与执行器应用、数据采集与处理技术以及系统优化等方面,全面了解金矿选矿厂自动化系统的工作原理和应用情况。

具体研究目的包括:深入了解金矿选矿厂自动化系统的工作原理和技术特点;探讨自动化系统在金矿选矿生产中的应用优势和潜在问题;研究数据采集与处理技术在金矿选矿厂自动化系统中的应用效果;分析自动化系统的优化方法和技术手段,提高金矿选矿生产效率和质量;总结金矿选矿厂自动化系统的应用前景,为金矿行业的自动化发展提供理论和实践参考。

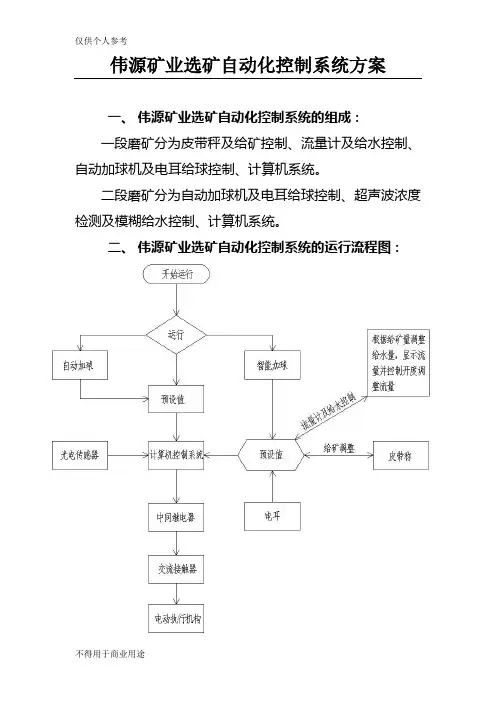

伟源矿业选矿自动化控制系统方案一、伟源矿业选矿自动化控制系统的组成:一段磨矿分为皮带秤及给矿控制、流量计及给水控制、自动加球机及电耳给球控制、计算机系统。

二段磨矿分为自动加球机及电耳给球控制、超声波浓度检测及模糊给水控制、计算机系统。

二、伟源矿业选矿自动化控制系统的运行流程图:三、伟源矿业选矿自动化控制系统的运行说明:(一)一段磨矿控制系统运行说明:1、电子皮带秤及给矿控制:电子皮带秤是用于输送系统中对散状物料进行连续计量的理想设备,具有结构简单、计量精确、操作方便、维护量小、便于系统管理等优点。

称重桥架安装于输送机架上,当物料经过时,计量托辊检测到皮带机上的物料重量通过杠杆作用于称重传感器,产生一个正比于皮带载荷的电压信号。

速度传感器装在摩擦轮测速器内,直接放置于皮带上,提供一系列脉冲,每个脉冲表示一个皮带运动单元,脉冲的频率正比于皮带速度。

皮带秤智能控制器从称重传感器和速度传感器接收信号,通过积分运算得出一个瞬时流量值和累积重量值。

控制器可提供4~20mA等多种信号给计算机系统,在系统上即可完成给料设定及物料瞬时、累积量的查询。

由计算机系统设定给矿量,皮带秤根据计算机给定数据进行给矿,伟源矿业皮带秤的给料部分没进行给矿控制,所以给矿量可调整范围很小。

皮带秤将实际给矿数值传输给计算机。

2、流量计及给水控制:给水流量计量采用智能电磁流量计,该仪表是一种电磁感应式流量仪表,它由传感器和智能信号转换器组成。

它能测量各类导电液体的体积流量,精度高、稳定性好,不受被测液体温度、压力、密度、粘度和导电率变化的影响。

传感器结构简单,无节流装置,不堵塞管道不产生压力损失,可水平、垂直、倾斜方式安装,只要保证测量管内充满液体和没气泡即可。

现场液晶显示瞬时流量、累积流量、流量百分比、流体流速、故障报警。

故障自诊断,实现空管判断报警、励磁故障报警、超量程报警、输出信号故障报警。

可正向流量累积、反向流量累积、双向流量差累积。

毕业设计说明书设计题目:选矿厂矿石破碎S7-300控制系统硬件设计摘要在选矿厂矿石破碎系统的硬件设计上,我们主要进行了硬件的选型和电气原理设计。

首先,我们在对应了解其工艺流程的基础上对其测控点进行统计,然后依据工艺上的要求确定本系统整体的控制思想以及设计方案。

其次,在PLC硬件的选型方面,我们选用西门子S7-300作为我们的核心控制器,工控机为上位机,WinCC界面为组态界面。

其中我们对PLC的CPU模块,各种功能模块进行了选型。

再次,针对工艺的要求,本系统选取了对应不同启动方式的电机。

最后,利用CAD制图软件画出了系统原理图,电机的主电路以及控制电路,PLC柜以及配电柜的电气原理图和连接图。

本文首先对系统的工艺进行了简单介绍,分析了系统工作原理,确定了整个系统的实现方案。

然后,分别对可编程控制器、传感器、变频器和调速电机进行初步的选型,最终设计出硬件电气原理图,并说明了其实现功能。

关键词:选矿自动化;硬件;PLC;S7-300;电机AbstractHardware design of the concentrator ore crushing system, we carried out the selection of .First, we in the corresponding understanding of the process on the basis of its monitoring and control point to statistics, in accordance with the requirements on the process to determine the overall system of thought control, as well as design.Secondly, in terms of PLC , we selected Siemens S7-300 as the core controller, industrial computer as the interface. Which the PLC CPU module, a variety of functional modules selection.Again, for the process requirements, the system selected corresponding to different start motor.Finally, the use of CAD drawing software to draw the system diagram, the motor main circuit and control circuit, the electrical schematic and connection diagram of the PLC cabinet and power distribution cabinet.Firstly, a brief introduction to the process of the system, the system works to determine the overall system implementation. Then, programmable controllers, sensors, inverter and variable speed motors, a preliminary selection, the final design of the functions.Keywords::Mineral processing automation; of mineral proeess- ing)在选矿生产中,采用仪表、自动装置、电子计算机等技术和设备,对选矿生产设备状态和选矿生产流程状况实行监测、模拟、控制,并对生产进行管理的技术。

铁多金属矿选矿厂智能控制系统设计与应用发布时间:2022-10-31T05:04:37.893Z 来源:《工程建设标准化》2022年12期6月作者:李瑞峰李业辉[导读] 智能选矿厂是以选矿厂自动化为基础,通过信息化手段,以相关行业智能工厂为标准和蓝本实施的选矿厂深度变革。

李瑞峰李业辉巴州敦德矿业有限责任公司摘要:智能选矿厂是以选矿厂自动化为基础,通过信息化手段,以相关行业智能工厂为标准和蓝本实施的选矿厂深度变革。

目前智能选矿厂的建设架构包括装备智能化、业务智能化和知识自动化等几个层面。

其中,装备智能化涵盖设备自动化、设备虚拟智能化、动力设备智能化、过程仪表智能化;选矿厂业务智能化中包括选矿过程的智能控制系统、选矿厂运维智能化和选矿厂管理智能化等。

从选矿厂全生命周期运营角度来看,选矿厂生产智能化包括设备运行维护状态、工艺参数检测和控制、工艺指标检测和控制等实现智能化,生产过程操作实现在中控室集中操作,现场无人值守等。

选矿厂管理智能化包括根据产品市场情况科学决策选矿厂生产,针对矿体产状及分布对选矿厂供矿进行科学合理的生产调度,选矿厂安全、环保及清洁生产等数据实时自动上传,生产报表自动生成等功能。

目前,国内大部分矿山都希望在国家智能化进程的大背景下率先实现选矿厂的深度变革,实现从稳定控制到优化控制的过渡,提高生产效率,降低成本,提升安全管理水平,为企业创造更好的经济效益。

关键词:铁多金属矿;选矿厂;智能控制系统;设计与应用引言传统选矿车间人工巡检量大,且高速运转设备多、噪音大、药剂味道浓烈、粉尘多,给操作人员的安全和健康带来较大威胁。

机器人是人工智能技术的重要应用领域,自21世纪以来,已经成为前沿高新技术研究最活跃的领域之一,对经济和社会发展产生了巨大推动作用。

目前在金属矿山领域已经出现了选矿过程智能巡检机器人替代人工巡检的技术。

通过选矿车间定位导航技术、机器人机械结构与测控技术、多传感器信息融合的智能分析决策技术,形成了一台具备智能行走、智能感知、智能决策,云端监控等功能的智能巡检机器人,实现对选矿车间全天候、全方位、全自主智能巡检和监控,有效降低劳动强度和运维成本,提高巡检效率和管理智能化水平。

图5系统从站程序流程图4结语本系统主从站采用性价比好和稳定性能高的STM32作为核心处理器,用工业标准的开放的Mod -bus 作为通信协议,系统具有掘进机综合保护功能和标准外围接口,保证系统软硬件兼容性好。

系统设计完成后经实验严格测试,与传统基于PLC 的掘进机控制系统相比,系统运行稳定、功耗低、采样精度高、保护反映灵敏。

此外,系统丰富的硬件资源,为进一步研发设计集自动化、智能化、无线发射、图像传输、自动定位于一体的新型掘进机奠定基础,推广和应用前景广阔。

参考文献:[1]王永虹,徐炜,郝立平.STM32系列ARM Cortex .M3微控制器原理及实践[M ].北京:北京航空航天大学出版社,2008.[2]李宁.基于MDK 的STM32处理器开发与应用[M ].北京:北京航空航天大学出版社,2008.[3]许东来.自行走地下管道掘进机器人系统的设计与研制[D ].北京:北京工业大学,2009.[4]张促礼.适用煤矿产品的微控制器-STM32[J ].煤炭技术,2010,29(6):50-51.[5]陈建,蒋海峰,伟智.Modbus 协议在隧道监测系统中的应用[J ].现场总线,2009(7):34-35,50.作者简介:卢军(1985-),安徽庐江人,安徽理工大学电气与信息工程学院研究生,研究方向为控制理论与控制工程,电子信箱:lu -junlxx520@.责任编辑:武伟民收稿日期:2012-08-31煤矿机械Coal Mine MachineryVol.34No.01Jan.2013第34卷第01期2013年01月!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!引言综合自动化软件系统是集数据通信、处理、采集、控制、综合职能判断、图文显示为一体的综合数据应用软件系统,能在各种情况下准确、可靠、迅速地做出反应,及时处理,协调系统工作,达到实时、合理监控的目的。

基于Wonderware IAS煤矿综合自动化系统的设计与实现吕晓颖;石桂名【摘要】According to actual situation of No.4 coal mine of China Coal Pingshuo Group Co.,Ltd.,a design scheme of an integrated automation system platform of coal mine based on Wonderware IAS was proposed.The platform structure,system platform hardware and software configuration,communication between the platform and subsystems,IAS development and monitoring interface of mine drainage subsystem based on InTouch configuration software were introduced.The system is now in use,and it is stable,the communication between subsystems is good.%根据中煤平朔集团有限公司4号煤矿的实际情况,使用Wonderware IAS平台设计了一个煤矿综合自动化系统,并对该平台整体的系统结构、平台的软硬件配置,与各子系统间通信、IAS建模过程以及基于InTouch的矿井排水界面设计等进行了详细介绍.该系统现已投入使用,系统运行稳定,各子系统间通信状态良好.【期刊名称】《矿冶》【年(卷),期】2018(027)003【总页数】4页(P89-92)【关键词】Wonderware IAS;In Touch;建模【作者】吕晓颖;石桂名【作者单位】大连科技学院电气工程学院,辽宁大连116052;大连科技学院电气工程学院,辽宁大连116052【正文语种】中文【中图分类】TD823.97平朔4号煤矿近些年来为提高自身的信息整合程度和井下人员安全性,与多个不同厂家合作开发了多个子系统,如生产自动化系统、危险气体监测系统、井下人员定位系统等。

金矿选矿厂自动化系统的设计与应用探究1. 引言1.1 研究背景金矿选矿厂自动化系统是为了应对金矿选矿过程中存在的一系列问题而提出的解决方案。

随着科技的不断发展,传统的人工操作已经无法满足金矿选矿的需求。

金矿选矿过程中需要进行矿石的破碎、磨矿、浮选等步骤,传统的人工操作不仅效率低下,而且容易出现误操作导致生产效率下降或者安全事故发生。

设计并应用金矿选矿厂自动化系统成为解决这些问题的关键之一。

通过引入先进的自动化设备和技术,实现整个选矿过程的自动化控制和监测,不仅可以提高选矿生产效率,降低生产成本,而且可以减少人为因素对生产过程的影响,提高生产安全性和稳定性。

研究金矿选矿厂自动化系统的设计与应用具有重要意义,不仅可以推动金矿选矿技术的进步,提升金矿选矿行业的竞争力,还可以为相关领域的自动化系统设计和应用提供有益借鉴。

1.2 研究意义金矿选矿厂自动化系统的设计与应用探究在如今工业生产中具有重要的意义。

金矿选矿厂是金矿的重要生产环节,其生产效率和质量直接影响到整个金矿生产线的运行。

自动化系统的引入可以提高生产效率,减少人力成本,并且可以更好地保障生产环境和员工的安全。

随着科技的不断发展,自动化系统在工业领域的应用越来越广泛,金矿选矿厂也需要紧跟技术发展的步伐,提高生产效率和竞争力。

自动化系统的引入可以降低生产过程中的人为错误率,提高生产过程的稳定性和可靠性,从而更好地保障金矿选矿厂的生产安全和稳定性。

研究金矿选矿厂自动化系统的设计与应用具有重要的现实意义和应用价值。

1.3 研究目的研究目的的主要目标是通过设计和应用金矿选矿厂自动化系统,提高金矿选矿厂的生产效率和质量,降低人工成本和操作风险,实现金矿选矿过程的智能化、自动化和数字化。

具体包括以下几个方面:1. 提高金矿选矿厂生产效率:通过系统优化调度、自动化控制和数据分析,实现生产过程的精准监控和调整,提高矿石处理效率和选矿品位,减少生产时间和能耗。

2. 降低人工成本和操作风险:减少人工干预和操作错误,提高安全性和稳定性,降低运营成本和事故风险,提高生产效益。

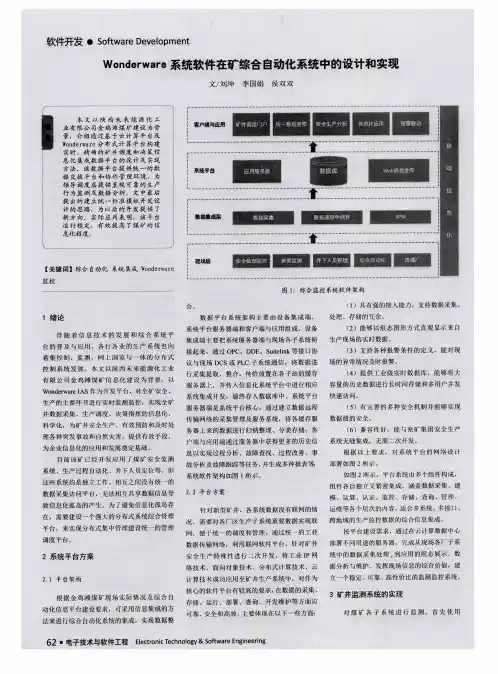

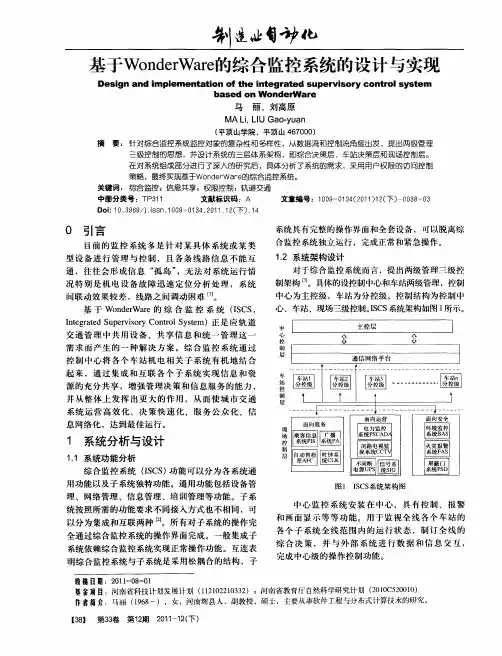

基于Wonderware系统平台的矿井监测系统的设计与实现I. 前言A. 研究背景B. 研究目的C. 研究意义II. 系统架构设计A. 系统需求分析B. 总体架构设计C. 硬件配置D. 软件架构设计III. 数据采集与存储A. 数据采集方案设计B. 数据存储方案设计C. 数据传输方案设计IV. 数据处理与监测A. 数据处理方法B. 数据监测算法设计C. 异常报警与处理机制V. 系统实现与运行结果分析A. 系统实现过程B. 系统运行结果分析C. 系统的优缺点分析VI. 结论和展望A. 主要结论总结B. 发现问题和改进方向C. 后续研究建议注:以上仅为提纲,仅供参考。

具体内容可根据实际情况进行调整。

I. 前言矿井监测在煤矿生产管理中起着非常重要的作用,通过实时监测矿井内部的温度、湿度、风速等参数数据,有助于保障矿工的安全,维护矿井设备的安全运行,提高矿井生产的效率。

为了实现矿井监测的高效、准确和可靠,研究和开发一套基于现代化信息技术的矿井监测系统尤为必要。

本文研究的是基于Wonderware系统平台的矿井监测系统,主要通过物联网和云计算技术,实现对矿井环境参数数据的实时监控和管理。

本章将具体分析研究背景、研究目的和研究意义三个方面。

A. 研究背景煤炭资源是全球最为重要的能源资源之一,而矿井开采是实现煤炭资源利用的重要手段。

但矿井地质条件复杂,矿工工作环境恶劣,煤矿开采所带来的危险是不可忽视的。

矿井监测系统建设成为矿山安全生产管理的必备手段。

矿井传统的监测系统通常采用PLC和SCADA技术,但这种系统存在监控范围狭窄、数据传输速度慢、可靠性差等问题,同时随着互联网技术的快速发展,物联网和云计算等技术的应用逐渐普及,新一代的矿井监测系统开始向便捷、高效和可靠的方向发展。

B. 研究目的本文的研究目的是建立一套基于Wonderware系统平台的矿井监测系统,借助物联网和云计算等技术,实现对矿井内部环境参数数据的实时采集、传输、存储、处理和监测,达到提高矿井生产效率、保障矿工安全的目标。

WonderWare在钢铁企业能源监控系统中的应用摘要:基于WonderWare软件平台的能源监控系统,针对钢铁行业中能源点分散、输配线路长、实时性要求高等特点,通过对能源数据采集、通信传输、数据存储、数据应用等一系列处理,实现对生产过程中产生的能源数据进行实时监视、统一调度,最终达到能源高效合理的利用,实现降低消耗提升效益的最终目的。

关键词:WonderWare能源监控系统能源数据1概述能源管理在钢铁管理中占有十分重要地位。

生产过程中需要电力、水、煤气、蒸汽、压缩空气、高炉鼓风、氧气、氮气、氩气等一系列能源介质,能源管网在全厂范围内铺设,线路长,并且要求安全、连续和经济的供配,由此对能源管理系统的应用提出需求。

能源的动态平衡和连续性特点要求能源管理系统在设备监控、实时调节、信息收集、故障分析和处理、运行调度、能源计划安排、实绩分析及平衡预测等方面有系统的分析,形成有效的决策支持。

而能源数据监控平台将实现对基础自动化、计量仪表、电力系统数据的采集以及展示功能,由此可见,实时有效的能源监控调度系统将成为能源统一调配、科学利用的有效工具。

WonderWare软件系统集HMI技术、图形技术、数据库、数据通信为一体,提供了能源监控系统的软件平台。

通过数据通信软件I/OServer、HMI软件InTouch、实时关系数据库InSQL、发布软件WIS以及其门户网站SuiteVoyage等一整套软件系统实现了数据的采集、传输、监控、处理、存储、Web发布等功能,支撑起整个能源监控系统有效、稳定的运行。

2系统构成钢铁生产现场大多采用DCS、PLC为基础自动控制系统,仪表计量数据通过带以太网口的积算仪接入数采网络,厂内自供发电系统数据由站内电力综保系统集中采集,为各个能源介质的采集提供了现场设备基础。

在此基础之上,由WonderWare系统通过I/OServer作为与设备层的接口,将数据接入能源监控系统网络,并且在WonderWare系统内部采用SuiteLink通信协议与其他功能软件进行通信。

偉源礦業選礦自動化控制系統方案一、偉源礦業選礦自動化控制系統的組成:一段磨礦分為皮帶秤及給礦控制、流量計及給水控制、自動加球機及電耳給球控制、電腦系統。

二段磨礦分為自動加球機及電耳給球控制、超聲波濃度檢測及模糊給水控制、電腦系統。

二、偉源礦業選礦自動化控制系統的運行流程圖:三、偉源礦業選礦自動化控制系統的運行說明:(一)一段磨礦控制系統運行說明:1、電子皮帶秤及給礦控制:電子皮帶秤是用於輸送系統中對散狀物料進行連續計量的理想設備,具有結構簡單、計量精確、操作方便、維護量小、便於系統管理等優點。

稱重橋架安裝於輸送機架上,當物料經過時,計量托輥檢測到皮帶機上的物料重量通過杠杆作用於稱重感測器,產生一個正比於皮帶載荷的電壓信號。

速度感測器裝在摩擦輪測速器內,直接放置於皮帶上,提供一系列脈衝,每個脈衝表示一個皮帶運動單元,脈衝的頻率正比於皮帶速度。

皮帶秤智能控制器從稱重感測器和速度感測器接收信號,通過積分運算得出一個暫態流量值和累積重量值。

控制器可提供4~20mA等多種信號給電腦系統,在系統上即可完成給料設定及物料暫態、累積量的查詢。

由電腦系統設定給礦量,皮帶秤根據電腦給定數據進行給礦,偉源礦業皮帶秤的給料部分沒進行給礦控制,所以給礦量可調整範圍很小。

皮帶秤將實際給礦數值傳輸給電腦。

2、流量計及給水控制:給水流量計量採用智能電磁流量計,該儀錶是一種電磁感應式流量儀錶,它由感測器和智能信號轉換器組成。

它能測量各類導電液體的體積流量,精度高、穩定性好,不受被測液體溫度、壓力、密度、粘度和導電率變化的影響。

感測器結構簡單,無節流裝置,不堵塞管道不產生壓力損失,可水準、垂直、傾斜方式安裝,只要保證測量管內充滿液體和沒氣泡即可。

現場液晶顯示暫態流量、累積流量、流量百分比、流體流速、故障報警。

故障自診斷,實現空管判斷報警、勵磁故障報警、超量程報警、輸出信號故障報警。

可正向流量累積、反向流量累積、雙向流量差累積。

一鍵恢復出廠參數設定。

选矿生产中自动化控制系统的应用郭晓军;吴立明【摘要】近几年,科学技术的发展如火如荼,在此契机之下,越来越多的行业依托科技来促进生产力的发展.在选矿生产行业中,也出现了科技的身影,自动化控制的应用是选矿生产作业过程中的一大亮点.它有诸多传统方式所不可比拟的优点,它在提高生产率的同时又能保证产品质量;既能简化操作流程又能节省人力资源上的成本支出,基于自动化控制的种种优点,它的运用对于选矿生产作业而言意义重大.本文将简单阐述选矿生产中自动化控制系统的应用,希望对业内外人士有所指导和借鉴.【期刊名称】《中国金属通报》【年(卷),期】2018(000)012【总页数】2页(P79,81)【关键词】选矿生产;自动化;控制系统;应用分析;【作者】郭晓军;吴立明【作者单位】通化钢铁集团板石矿业有限责任公司,吉林白山 134300;通化钢铁集团板石矿业有限责任公司,吉林白山 134300【正文语种】中文【中图分类】TD928.9自动化控制系统在生产实践应用之中满足了诸多生产需要,它的运用使得远距离操作更加可行化,不必拘泥于工作人员只有在现场才能进行操作;由于自动化系统融入了科技的因素,数字化成为其一大特色,操作数据更加精准化,从而避免了因数值偏差而导致的生产问题的出现;在传统的系统当中,工作人员只能通过狭小的面板指示屏来操作,如今在自动化控制系统中,大屏幕的显示面板可以让工作人员更为直观地查看生产状态,并且还能直接在电脑屏幕上进行生产指令,这一变化更加利于生产工作的开展;自动化控制系统的应用还使得人员的调配更加合理,一定程度上用智能机器代替了传统人工,可大大减少人力资源成本,对增加经济效益方面效果明显。

但是,自动化控制系统毕竟投入生产的时间年限较短,在生产过程中的某些方面还存在些许不足,因此,我们还需在生产实践中对自动化控制系统进行创新改造,使之更符合生产发展的需要。

1 传统的选矿控制系统存在的问题回看以往的传统选矿控制系统,依赖于人工操作是其最大特点,生产前需要人工设定、人工调配等;在生产中,需要人工参与;生产完成后,则需要人工管理、人工检查等。