塔深1井钻井液设计

- 格式:doc

- 大小:188.00 KB

- 文档页数:16

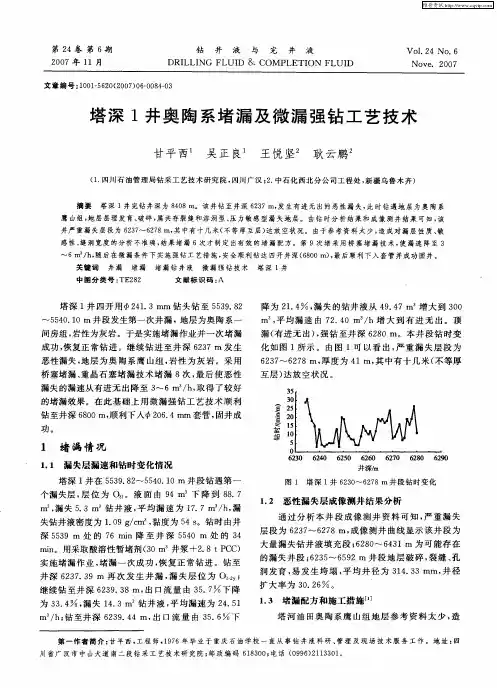

文章编号:100125620(2006)0520053203低密度膨胀型堵漏技术在塔深1井的应用宋玉宽1 王悦坚2 苏长明1 苗锡庆3 隋跃华4 金胜利5(1.中石化石油勘探开发研究院;2.西北分公司;3.中石化西部技术管理中心;4.东营维可特公司;5.华北西部钻井公司)摘要 塔深1井设计井深为8000m ,在同一裸眼井段中存在多套压力系统,易发生井漏、井涌;而且地层特殊,存在地下水,纵向及横向裂缝交错,大小溶洞直径差别大,非均质性严重,漏失通道存在着进口小、出口大的裂缝形态,增加了堵漏施工难度。

采用低密度膨胀型堵漏浆在塔深1井6237~6650m 井段进行了堵漏,并分为两段进行。

第一段为潜在漏失段(6650~6350m ),采用低稠化度堵漏浆。

第二段为确定的严重漏失段(6350~6235m ),采取中稠化度堵漏浆,其配方为:5m 3井浆+25m 3井场水+(0.5%~2%)密度调节剂SD 2D +(2%~3%)低密度油层保护剂SD 2A +(1%~2%)流型调节剂SD 2R +(1%~2%)低密度提粘剂SD 2V +(1%~2%)高效提粘剂SD 2HV +(1%~2%)填充加固剂MF 21+(5%~6%)填充加固剂MF 22+(60%~80%)悬浮稳定剂SF 21+(1%~2%)棉子皮+(2%~3%)锯末+(3%~4%)云母。

该堵漏技术取得了理想的堵漏效果,实现了一次固井。

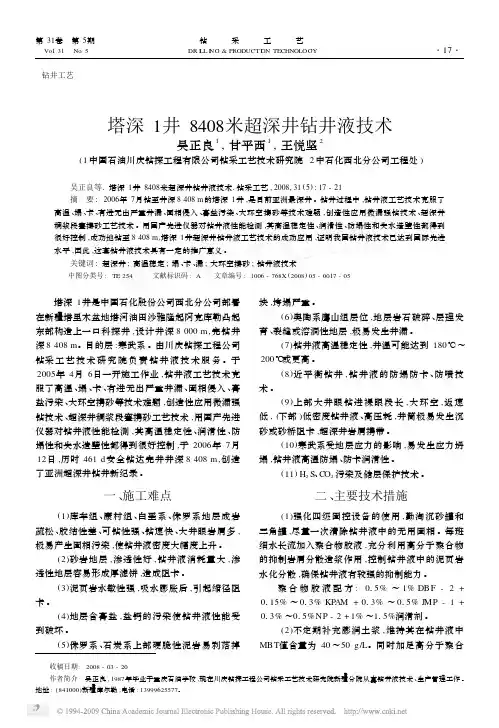

关键词 堵漏 堵漏剂 低密度膨胀型堵漏剂 裂缝 溶洞 塔深1井中图分类号:TE282文献标识码:A 塔深1井是中石化公司在塔河油田部署的1口重点探井,设计井深为8000m ,为目前亚洲第一深井,主要钻探寒武系含油气情况。

该井在井深6237m 以下地层的钻进过程中持续漏失,严重时有进无出,经多次用桥浆堵漏并配合调整钻井液密度、粘度、流变参数以及改变工程技术措施后,实现了微漏条件下的钻进作业,至井深6800m (四开完钻)累计漏失5624m 3钻井液。

1921 基本概况该井自上而下钻遇第四系、新近系、古近系、白垩系、侏罗系、三叠系、鹰山组、蓬莱坝组、下丘里塔格、阿瓦塔格、沙依里克、吾松格尔、肖尔布拉克组、玉尔吐斯组、奇格布拉克组等地层,主要目的层为震旦系的奇格布拉克组。

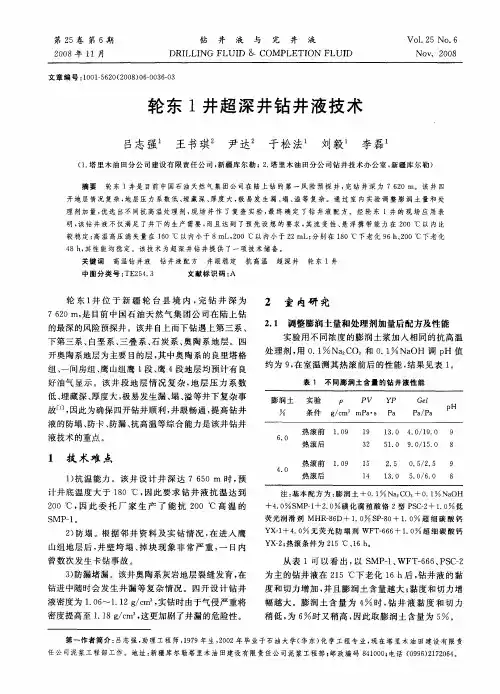

奥陶系的鹰山组-震旦系的奇格布拉克组超深、超高温井段,对钻井液的抗温能力、封堵防塌能力要求高,因此抗高温水基钻井液的研究是应对轮探1井超深、超高温钻井难题的重点;为保证轮探1井超深、超高温井段的顺利施工,经过前期大量的室内实验和配方调整,确定轮探1井超深段使用氯化钾聚磺水基钻井液体系;本井使用该体系成功解决了轮探1井8000m以下超深井段的高温、井壁稳定等难题,顺利钻进至8882m,突破了亚洲最深钻井记录。

该体系的研究和应用为轮探1井钻井井深的突破提供了技术支撑,为塔里木油田下寒武系、震旦系钻井提供了钻井液技术储备。

2 主要技术难点2.1 抗温能力本井设计井深8500m,加深至8882m,预计井底温度在180℃以上,所以出于安全考虑要求四开钻井液能抗温到200℃,为此委托厂家定制生产了能够抗温200℃的主抗温材料及其它相配套的封堵材料。

2.2 井壁稳定根据邻井资料及实钻情况,在进入鹰山组后垮塌、掉块现象非常严重,曾数次发生卡钻事故,通过体系优化、采用定制生产的高软化点沥青材料,有效的解决了这个难题,保证了钻井的顺利进行。

亚洲最深井-轮探1井水基钻井液技术谢建辉 任超 王瑞虎 张雄 中石油西部钻探钻井液分公司 新疆 克拉玛依 834000 摘要:轮探1井是中国石油塔里木油田分公司在塔北隆起布的一口集团公司级的一级风险探井,设计井深8500m,加深井深8882m,是目前亚洲最深井。

该井超深井段奥陶系、下寒武系、震旦系面临超深、超高温、井壁稳定技术难题。

基于此,通过室内试验研究,优化了抗高温水基钻井液体系,并制定了针对性强的解决方案。

实钻中该井顺利钻穿奥陶系、下寒武系、震旦系(未穿)地层,未发生钻井液性能失稳等情况,顺利钻至井深8882m完钻,创亚洲陆上最深井纪录。

增深1井钻井液技术摘要:增深1井是吉林油田在松辽盆地南部王府断陷扶余1号构造带部署的一口重点预探井,目的是预探増盛洼槽内碎屑岩、火山岩含气性,拓展勘探领域。

-本井在钻井过程中先后遇到了膏泥盐污染、CO3-和HCO32-污染、掉块、钻井液起泡等复杂问题。

并且该区块地温梯度高,钻井液处理剂易高温降解;经过室内体系优选二开采用聚磺钻井液体系,很好的解决了泉头组、登娄库组地层不稳定易产生掉块以及地层富含CO2和膏泥盐造成钻井液污染的问题;三开采用聚磺抗高温成膜钻井液体系,钻井液高温下性能稳定,钻井液高温起泡得到了明显改善,现场施工表明,该井钻井液技术满足了钻井、地质录井的需要,达到了保护油气层的目的。

关键词:膏泥盐污染掉块钻井液技术1地质工程概况增深1井是吉林油田在松辽盆地南部王府断陷扶余1号构造带部署的一口重点预探井,钻遇地层有白垩系青山口组、泉头组、登娄库组、营城组、沙河子组、侏罗系火石岭组。

泉头组、登娄库组砂泥岩互层多、井壁不稳定易产生掉块,CL-和CO2含量高,钻井液易受污染,性能不稳定。

增深1井2011年4月25日开钻,2011年10月2日完钻,设计井深4600m,实际完钻井深4523m,井身结构为:一开:Φ444.5mm×294m(Φ339.7×293.33m);二开:Φ311.1×2670m(Φ244.5×2668.83m);三开:Φ215.9×4523m(Φ139.7×4479.44m)。

2 钻井液技术难点2.1二开井段技术难点:1)主要钻穿泉头组和登娄库组,砂泥岩互层较多、岩性混杂,地层交结不好、井壁失稳掉块严重。

2)CL-和CO2含量较高,使钻井液粘切升高,滤失量升高,流动性变差,威胁井下安全。

3)膏泥盐和掉块极易形成糖葫芦井眼,造成井径不规则,给二开电测造成很大困难。

2.2三开井段技术难点:1)地层中的CO2和处理剂高温下易产生CO3-和HCO32-污染,使钻井液流动性差、气泡多影响泥浆泵上水效率,钻井液悬浮和携岩性能不好。

和田1井高密度钻井液技术和田1井是新疆塔里木盆地一口超深预探井,完钻井深6813.50m。

该井地质条件复杂,上部地层易水化膨胀,造浆严重;下部地层有大段盐膏层和高压盐水层。

在钻井施工过程中,易发生泥包钻头、缩径、井塌、井漏、卡钻等复杂情况。

针对不同地层特点,分段采用了不同的钻井液体系及相应的维护处理措施。

现场应用表明:该套钻井液体系具有很好的的抑制性、悬浮携带、稳定井壁、润滑防卡能力,满足了钻井施工的要求。

标签:高密度钻井液;井眼稳定;防塌;抑制性;超深井和田1井位于新疆和田市境内,是和田河西区块的一口预探井。

钻探目的是勘探石炭系、奥陶系油气藏。

该地区在钻井施工过程中,因地层复杂,易发生阻卡、泥包、掉快、井塌、井漏等复杂情况,引起长井段划眼、卡钻等复杂事故。

针对该井不同地层段的实际情况,分段采取了不同的钻井液体系及相应的维护措施。

现场应用表明该套钻井液体系具有强的抑制性,较好的悬浮携带、稳定井壁、润滑防卡能力,成功解决了该区块易出现的复杂情况。

1 地质工程概况和田1井地质分层及岩性特征如下:第四系(0-50m):流砂层;第三系(50-795m):泥岩夹中细砂岩;三叠系(795-924m):褐色泥岩、紫红色砾状砂岩;二叠系(924-2614m):泥岩、粉砂岩、火成岩、褐色泥岩夹膏岩;石炭系(2614-3430m):泥岩、砂岩、灰岩不等互层;泥盆系(3430-3489m):中砾岩、砂岩与泥岩互层,石英细砂岩夹棕色泥岩;志留系(3489-3918m):粉砂岩、暗褐色泥岩;奥陶系(3918-5522m):灰岩、泥灰岩、白云岩、褐色、灰褐色灰岩、泥灰岩、白云岩;寒武系(5522-6813.50m):灰色、深灰色白云岩、灰质云岩。

和田1井一开使用φ660.4mm钻头钻至123.12m,下入φ508mm*123.12m表层套管;二开使用φ444.5mm钻头钻至1949m,下入φ339.7mm*1948.03m技术套管;三开使用φ311.15mm的钻头钻至4155m,下入φ244.5mm*4153.81m技术套管;四开使用φ215.9mm的钻头钻至6100m,下入φ177.8mm*6097m技术套管。

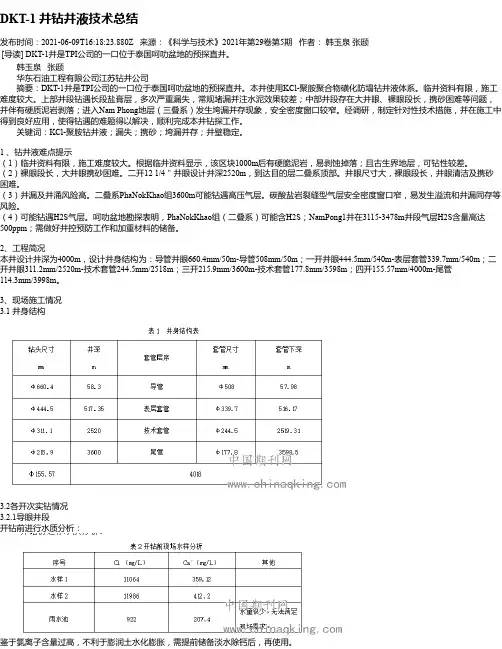

DKT-1 井钻井液技术总结发布时间:2021-06-09T16:18:23.880Z 来源:《科学与技术》2021年第29卷第5期作者:韩玉泉张颋[导读] DKT-1井是TPI公司的一口位于泰国呵叻盆地的预探直井。

韩玉泉张颋华东石油工程有限公司江苏钻井公司摘要:DKT-1井是TPI公司的一口位于泰国呵叻盆地的预探直井。

本井使用KCl-聚胺聚合物磺化防塌钻井液体系。

临井资料有限,施工难度较大。

上部井段钻遇长段盐膏层,多次严重漏失,常规堵漏并注水泥效果较差;中部井段存在大井眼、裸眼段长,携砂困难等问题,并伴有硬质泥岩剥落;进入Nam Phong地层(三叠系)发生垮漏并存现象,安全密度窗口较窄。

经调研,制定针对性技术措施,并在施工中得到良好应用,使得钻遇的难题得以解决,顺利完成本井钻探工作。

关键词:KCl-聚胺钻井液;漏失;携砂;垮漏并存;井壁稳定。

1 、钻井液难点提示(1)临井资料有限,施工难度较大。

根据临井资料显示,该区块1000m后有硬脆泥岩,易剥蚀掉落;且古生界地层,可钻性较差。

(2)裸眼段长,大井眼携砂困难。

二开12 1/4"井眼设计井深2520m,到达目的层二叠系顶部。

井眼尺寸大,裸眼段长,井眼清洁及携砂困难。

(3)井漏及井涌风险高。

二叠系PhaNokKhao组3600m可能钻遇高压气层。

碳酸盐岩裂缝型气层安全密度窗口窄,易发生溢流和井漏同存等风险。

(4)可能钻遇H2S气层。

呵叻盆地勘探表明,PhaNokKhao组(二叠系)可能含H2S;NamPong1井在3115-3478m井段气层H2S含量高达500ppm;需做好井控预防工作和加重材料的储备。

2、工程简况本井设计井深为4000m,设计井身结构为:导管井眼660.4mm/50m-导管508mm/50m;一开井眼444.5mm/540m-表层套管339.7mm/540m;二开井眼311.2mm/2520m-技术套管244.5mm/2518m;三开215.9mm/3600m-技术套管177.8mm/3598m;四开155.57mm/4000m-尾管114.3mm/3998m。

钻井液设计1基础资料井位构造位置:位于阿克库勒凸起东南斜坡部钻井性质:探井1.2钻井地质任务:1) 探索阿克库勒凸起东边缘寒武系建隆性质,储层发育特征及含油⽓性。

为进⼀步研究寒武系-奥陶系的地层,沉积特征及储层发育,储层的成因机制提供基础资料;2) 取全,取准岩芯,测井,测试等基础资料,为储量计算提供准确资料;4之下各反射波的地质属性提3) 验证地震波组的地质属性,为准确标定T7供基础资料;4) 为进⼀步分析,研究油⽓运移,聚集规律等提供基础资料;5) 为测试,采油提供合格的井眼条件。

1.3 设计井深:8000m(钻台⾯算起)1.4 完钻原则1) 钻到设计井深,进⼊建隆体1的顶225m完钻。

2) 如寒武系钻遇好的油⽓显⽰(如井漏,井涌等油⽓显⽰井段),强钻8-10⽶后,经测试获⾼产油⽓流,可提前完钻。

1.5 完钻⽅式:裸眼或套管完井。

塔深1井钻遇地层预测表4386注:深度均从台板起算。

⽬录1、塔河油⽥超深井钻井液技术难点2、国内外⾼温超深井钻井液状况3、塔深1井钻井液体系配⽅选择、性能要求及维护处理要点4、风险分析5、超深井钻井液配套⼯艺技术1、塔河油⽥超深井钻井液技术难点1.1 钻井液处理剂⾼温⾼压失效问题。

1.2 钻井液⾼温流变性的控制问题。

1.3 钻井液⾼温滤失造壁性的控制问题。

1.4 抗⾼温钻井液的护胶问题。

1.5 超深井段地层破碎,⽩云岩地层防塌问题。

1.6 超深井段地层破碎,防漏堵漏问题。

1.7 超深井奥陶系、寒武系地层为防塌防漏寻找⼀个安全钻井液密度窗⼝的问题。

1.8 超深井可能存在的⾼压问题。

1.9 超深井钻井液润滑性问题。

1.10 超深井钻井液陈化问题。

1.11 超深井膏盐层问题。

1.12 硫化氢、⼆氧化碳污染问题技术难点在塔河油⽥,按正常地温梯度2.2-2.3℃/100m计算,井深8000m的超深井,井底温度可达170-200℃左右,井底循环温度在150-170℃左右,所⽤钻井液体系必须能抗200℃左右的⾼温.在超深井的钻进中,可采⽤抗⾼温的钻井液体系有⽔基、合成基、油基钻井液,最为合适的是油基类钻井液体系,当考虑到成本、维护、环保等因素,建议使⽤⽔基磺化或聚磺钻井液.在⽔基钻井液体系中,温度对⽔基钻井液的影响⾮常⼤,特别是超过150℃的⾼温,在这种温度下,⼤多数聚合物处理剂医分解或降解,出现增稠,胶凝,固化成型或减稠等流变性恶化.这种变化不随温度⽽可逆.因此,温度是超深井钻井液中最重要的考虑因素,钻井液解决以下问题.1)钻井液⽤处理剂⾼温⾼压失效问题.2)钻井液⾼温流变性的控制问题.由于⾼温条件下钻井液处理剂易产⽣⾼温增稠或减稠效应,钻井液的⾼温⾼压流变性控制将是超深井钻井液关键技术之⼀.3)钻井液⾼温滤失造壁性的控制问题.解决好这个问题是有利于超深井井段地层的防塌,防漏.4)抗⾼温钻井液的护胶问题,最好选⽤美国的聚阴离⼦纤维素Drispac.5)深井超深井段地层破裂,易产⽣掉块,井塌,特别是⽩云岩地层岩屑结构松散易碎,结构裂缝多,易受溶蚀且严重,裂缝中充填物胶结性差,垮塌⼗分严重.在塔参1井⽩云岩垮塌表现特别严重,因此该井在奥陶系,寒武系地层应特别注意井塔问题.6)深井超深井段地层破碎,漏失性质⼤部分属于压⼒敏感性漏失,⾼温⾼压条件下,防漏堵漏⼯艺和材料选择已成为当务之急的研究课题.7)深井超深井奥陶系,寒武系地层寻找⼀个钻井液安全密度窗⼝来满⾜井下实际情况,既要防塌⼜要防漏⼗分困难,主要依靠选择合适的强有效封堵材料(包括软化点和颗粒粒径)来解决次复杂,最好是进⼝沥青或天然沥青.8)超深井可能存在⾼压问题,⾼压(钻井液⾼密度)将使⾼温流变性的控制更加困难,除了更易于增稠等外,还存在加重剂的悬浮,沉降稳定性等问题.9)超深井钻进中如何减少转盘扭矩,除⼯程措施和井⾝质量外,⾼温钻井液应给予最⼤的⽀持,如何调控钻井液的润滑性,选择何种液体和固体润滑剂也是⼀个难题.10)钻井液⽼化问题. 此外,还可能钻遇云质膏岩,膏盐岩,⽽膏岩的溶蚀易造成垮塌掉块,钻井液受污染等复杂情况,以及防H2S.CO2污染等问题.2、国内外⾼温超深井钻井液状况2.1 国内外⾼温超深井钻井液使⽤状况表1表22.2国内抗⾼温钻井液处理剂状况(见表2)表23、塔深1井钻井液体系配⽅选择、性能要求及维护处理要点3.1 各井段钻井液性能要求表3 分井段钻井液参数设计表3.2各井段钻井液体系配⽅选择及维护处理要点⼀⾄四开(0-6796m)塔河油⽥钻井液⼯艺⽐较成熟,这⾥着重讲五开、六开钻井液⼯艺技术。

深地塔科1井钻井设计关键技术

王春生;冯少波;张志;周波;吕晓钢;周宝

【期刊名称】《石油钻探技术》

【年(卷),期】2024(52)2

【摘要】深地塔科1井设计井深11100 m,预测井底温度213℃,预测地层压力133 MPa,钻井作业面临超深、超高温、超高压、高含硫“三超一高”的极端恶劣井况。

通过开展地质工程一体化研究,确定了火成岩、膏盐岩及碳酸盐岩内裂缝的分布规律及其所带来的工程风险,在实现地质目标的前提下进行了井位优化,以降低工程施工难度。

在地质工程一体化研究和五压力剖面预测的基础上,充分考虑深部地层地质、工程风险,设计了五开井身结构;开展了超深井套管设计及校核,除考虑套管抗拉强度、钻机承载力外,模拟计算了井口工具对超长超重套管的作用力,避免了套管下入过程中发生塑性变形;钻具组合设计时,充分考虑了水力学参数及振动的影响,在最优钻井参数范围内实现安全钻进和提速。

现场施工进展表明,深地塔科1井钻井设计关键技术能够解决面临的系列钻井技术难点,实现万米钻探工程目标。

【总页数】9页(P78-86)

【作者】王春生;冯少波;张志;周波;吕晓钢;周宝

【作者单位】中国石油超深层复杂油气藏勘探开发技术研发中心;新疆维吾尔自治区超深层复杂油气藏勘探开发工程研究中心;新疆超深油气重点实验室

【正文语种】中文

【中图分类】TE22

【相关文献】

1.古深3井非目的层井段气体钻井设计与实践

2.塔深1井钻井设计、施工现状及难点对策分析

3.塔深1井钻井设计、施工现状及难点对策分析

4.致密砂岩水平井安深3-1HF井钻井设计与施工

5.昌深1HC井基岩定向井钻井设计与施工

因版权原因,仅展示原文概要,查看原文内容请购买。

塔深1井钻井技术

王东;金胜利

【期刊名称】《石油钻采工艺》

【年(卷),期】2007(029)002

【摘要】为探索阿克库勒凸起东缘寒武系建隆性质、储层发育特征及其含油气特性,2006年7月在塔里木盆地钻成了1口特深科学探索井--塔深1井,该井设计井深8000 m,完钻井深8408 m.因井深引发的各种问题大幅度地增加了钻井的风险,施工中通过采用合理的井身结构,应用E-3000型9000 m电动钻机,配合各种钻井技术,并优选钻具组合、钻头、钻井参数,维护处理钻井液性能,规范钻井操作等措施,最终保证了较好的井眼稳定性和井身质量,并在完钻后将各层套管安全下到位完成固井作业,高效安全地完成了钻井任务.该井的顺利完钻和新钻井技术的成功应用也为其他超深井施工提供了宝贵的经验.

【总页数】5页(P5-9)

【作者】王东;金胜利

【作者单位】中国石化集团华北石油局轮台西部工程公司,新疆轮台,841600;中国石化集团华北石油局轮台西部工程公司,新疆轮台,841600

【正文语种】中文

【中图分类】TE22;TE245

【相关文献】

1.塔深2井破碎性地层钻井技术难点及对策 [J], 李翔;李伟;侯承勋;杨海涛

2.空气锤钻井技术在哈深201井火成岩地层的应用 [J], 许军富;赵洪山;于海叶;徐永辉;李东昊

3.塔深1井寒武系地层钻井技术 [J], 羽保林;赵炳锡;范忠平;陈玉辉

4.大深001-X1井小井眼钻井技术实践与建议 [J], 王强;李文哲.;王孟玉;杨渊宇;李梦博;高德伟

5.塔北深探井厚膏层蠕动地层钻井技术 [J], 徐朝仪;董振国

因版权原因,仅展示原文概要,查看原文内容请购买。

文章编号:1001-5620(2011)04-0040-04周深X1井钻井液技术王亚宁, 黄物星, 龚厚平, 徐永刚, 王小波, 张晓红(江苏石油勘探局钻井处,江苏扬州)摘要 室内通过对不同处理剂及其加量的优选,优选出了聚磺润滑防塌钻井液的配方。

其中,高效携砂剂的使用提高了钻井液的携砂能力,保证了井眼的清洁;多种防塌剂的复配使用有效地解决了多个层位井壁失稳问题;优选出的乳化石蜡的使用解决了因井斜大、摩阻扭矩大的难题。

应用结果表明,该套钻井液技术抑制泥页岩水化分散能力强、性能稳定、抗温性能好、润滑防塌效果理想,有效地减少了井下复杂和故障的发生;且钻进速度快,该井只用了127 d就安全顺利地打完进尺,比设计提前了8 d。

关键词 定向井;钻井液配方;钻井液性能;井眼稳定;润滑;防卡中图分类号:TE254.3 文献标识码:A周深X1井位于江苏省江都市小纪镇吴堡村,为高邮凹陷吴堡断裂带周深1断块构造高部位,其钻探目的为探明断块浦口组及古生界地层的含油气情况,兼探三垛组地层的含油气情况。

该井完钻井深为4 905 m,造斜点为2 500 m,最大井底位移为1 004.76 m,最大井斜为43.10°。

1 钻井液技术难点1)钻井液的携砂。

周深X1井表层套管、技术套管下入都比较深,该井上部大井眼、斜度大、裸眼井段长,要求钻井液具有良好的悬浮携砂、润滑性能,且形成的泥饼薄而韧,能有效支撑井壁[1]。

2)钻井液的防塌。

上部盐城、三垛组地层以黏土层、砂砾层为主,极易水化膨胀;戴一段、阜宁组微裂隙发育的硬脆性泥页岩水敏性强,坍塌压力系数较大,因此井壁稳定是要解决的首要问题[2]。

3)深井井段导致的泥岩膨胀缩径及膏泥岩的钙污染问题。

要求钻井液适合深井井段、具有较强的抑制、封堵防塌能力,并具有抗钙污染能力。

4)深井高温。

该井下部中生界、古生界地层井温较高,保证钻井液抗高温稳定性也十分重要[3-4]。

5)浦口组的勘探尚属首次,储层埋深、岩性特征等不明,钻井液需要及时跟踪调整,难度较大。

1基础资料井位构造位置:位于阿克库勒凸起东南斜坡部钻井性质:探井1.2钻井地质任务:1) 探索阿克库勒凸起东边缘寒武系建隆性质,储层发育特征及含油气性。

为进一步研究寒武系-奥陶系的地层,沉积特征及储层发育,储层的成因机制提供基础资料;2) 取全,取准岩芯,测井,测试等基础资料,为储量计算提供准确资料;4之下各反射波的地质属性提3) 验证地震波组的地质属性,为准确标定T7供基础资料;4) 为进一步分析,研究油气运移,聚集规律等提供基础资料;5) 为测试,采油提供合格的井眼条件。

1.3 设计井深:8000m(钻台面算起)1.4 完钻原则1) 钻到设计井深,进入建隆体1的顶225m完钻。

2) 如寒武系钻遇好的油气显示(如井漏,井涌等油气显示井段),强钻8-10米后,经测试获高产油气流,可提前完钻。

1.5 完钻方式:裸眼或套管完井。

塔深1井钻遇地层预测表4386目录1、塔河油田超深井钻井液技术难点2、国内外高温超深井钻井液状况3、塔深1井钻井液体系配方选择、性能要求及维护处理要点4、风险分析5、超深井钻井液配套工艺技术1、塔河油田超深井钻井液技术难点1.1 钻井液处理剂高温高压失效问题。

1.2 钻井液高温流变性的控制问题。

1.3 钻井液高温滤失造壁性的控制问题。

1.4 抗高温钻井液的护胶问题。

1.5 超深井段地层破碎,白云岩地层防塌问题。

1.6 超深井段地层破碎,防漏堵漏问题。

1.7 超深井奥陶系、寒武系地层为防塌防漏寻找一个安全钻井液密度窗口的问题。

1.8 超深井可能存在的高压问题。

1.9 超深井钻井液润滑性问题。

1.10 超深井钻井液陈化问题。

1.11 超深井膏盐层问题。

1.12 硫化氢、二氧化碳污染问题技术难点在塔河油田,按正常地温梯度2.2-2.3℃/100m计算,井深8000m的超深井,井底温度可达170-200℃左右,井底循环温度在150-170℃左右,所用钻井液体系必须能抗200℃左右的高温.在超深井的钻进中,可采用抗高温的钻井液体系有水基、合成基、油基钻井液,最为合适的是油基类钻井液体系,当考虑到成本、维护、环保等因素,建议使用水基磺化或聚磺钻井液.在水基钻井液体系中,温度对水基钻井液的影响非常大,特别是超过150℃的高温,在这种温度下,大多数聚合物处理剂医分解或降解,出现增稠,胶凝,固化成型或减稠等流变性恶化.这种变化不随温度而可逆.因此,温度是超深井钻井液中最重要的考虑因素,钻井液解决以下问题.1)钻井液用处理剂高温高压失效问题.2)钻井液高温流变性的控制问题.由于高温条件下钻井液处理剂易产生高温增稠或减稠效应,钻井液的高温高压流变性控制将是超深井钻井液关键技术之一.3)钻井液高温滤失造壁性的控制问题.解决好这个问题是有利于超深井井段地层的防塌,防漏.4)抗高温钻井液的护胶问题,最好选用美国的聚阴离子纤维素Drispac.5)深井超深井段地层破裂,易产生掉块,井塌,特别是白云岩地层岩屑结构松散易碎,结构裂缝多,易受溶蚀且严重,裂缝中充填物胶结性差,垮塌十分严重.在塔参1井白云岩垮塌表现特别严重,因此该井在奥陶系,寒武系地层应特别注意井塔问题.6)深井超深井段地层破碎,漏失性质大部分属于压力敏感性漏失,高温高压条件下,防漏堵漏工艺和材料选择已成为当务之急的研究课题.7)深井超深井奥陶系,寒武系地层寻找一个钻井液安全密度窗口来满足井下实际情况,既要防塌又要防漏十分困难,主要依靠选择合适的强有效封堵材料(包括软化点和颗粒粒径)来解决次复杂,最好是进口沥青或天然沥青.8)超深井可能存在高压问题,高压(钻井液高密度)将使高温流变性的控制更加困难,除了更易于增稠等外,还存在加重剂的悬浮,沉降稳定性等问题.9)超深井钻进中如何减少转盘扭矩,除工程措施和井身质量外,高温钻井液应给予最大的支持,如何调控钻井液的润滑性,选择何种液体和固体润滑剂也是一个难题.10)钻井液老化问题. 此外,还可能钻遇云质膏岩,膏盐岩,而膏岩的溶蚀易造成垮塌掉块,钻井液受污染等复杂情况,以及防H2S.CO2污染等问题.2、国内外高温超深井钻井液状况2.1 国内外高温超深井钻井液使用状况表1表22.2国内抗高温钻井液处理剂状况(见表2)表23、塔深1井钻井液体系配方选择、性能要求及维护处理要点3.1 各井段钻井液性能要求表3 分井段钻井液参数设计表3.2各井段钻井液体系配方选择及维护处理要点一至四开(0-6796m)塔河油田钻井液工艺比较成熟,这里着重讲五开、六开钻井液工艺技术。

3.2.1、五开钻井液体系配方(6796~7750m)本井段是塔深1井的主要目的层之一,确保钻井液高温稳定,防止井眼失稳(井塌、井漏)和保护储层是关键。

钻井液要充分具备抗高温、防漏、防喷、防塌、防油气层污染等能力。

目前,可抗高温钻井液体系主要有油基钻井液、合成基钻井液及水基钻井液,若配方材料选择合理,其抗温能力均可达200℃以上。

1)选用抗高温磺化钻井液体系。

(抗温≥200℃)钻井液配方:2.5~3% 般土或海泡石+ 0.3% Na2CO3 + 0.03~0.1% 抗高温包被抑制剂+0.3~0.5%聚阴离子纤维素Drispac+ 6~8% 磺化酚醛树脂(SMP-1)+ 3~5%磺化褐煤(SMC)或DS-1+3~4%磺化丹宁(SMT)+1~2% 封堵防塌剂+1~2%润滑剂+0.2~0.4%SP-80+0.2%抗氧化剂。

经实验分析,该钻井液配方经200℃高温老化,性能稳定,说明其抗温可达200℃以上。

正常情况完全满足本井抗高温要求。

该方案优点是:取材方便,成本较低,易于维护,尤其是当出现井漏时易于补充,且易于配制堵漏浆;缺点是:抗高温能力有限,对抗温材料要求较高。

2)钻井液配制及维护处理工艺技术要点:a、配制优质般土浆,预水化24小时以上。

b 、一定要使各种处理剂充分溶解和混合均匀,处理剂胶液的配方及浓度依据井下实际情况可作相应调整。

c 、井队上配制加重漏斗2-3台,功率不低于75马力,配制罐3-4个,分别用于配制般土原浆、处理剂胶液和备用。

d 、循环系统应满足能同时进行钻井液处理和加重,并能应付特殊条件下的各种作业。

e 、既做到处理剂的优质单一,以利于维护处理,又强调它们之间的协同作用,发挥磺化处理剂复配抗温能力,尤其是要充分注重对关键处理剂的使用。

f 、为最大限度地满足钻井液性能之稳定,处理剂必须以胶液的形式按循环周进行补充、维护处理,并建议预水化般土原浆,液体润滑剂等也加到胶液中与其一道进行补充。

g、强化固相控制技术,把钻井液中的无用固相降到最低限度。

这点对超深井尤为重要。

使用改性石棉调整钻井液流型,协同大小阳离子的抑制,以最大限度地满足提高深井超深井段的机械钻速。

h、高温和各种条件下可能遇到的污染,并有利于对环境的保护,钻井液的MBT值应控制在下限,并充分重视对高效稀释剂的使用。

i、必要时使用抗氧化剂提高钻井液之抗温性,防止钻井液稠化或钝化。

使用固体润滑剂降摩阻和扭矩值。

j、钻井液应满足各种特殊作业的需要——诸如:取芯、中测、电测、下套管固井等。

k、要全方位的考虑到深井的油气层保护问题——诸如:压差、固相颗粒、抑制性、护壁及暂堵、水敏、盐敏、储层特性及与流体接触时间、酸解堵及结垢等。

L、井场必须储备一定量的高密度钻井液(建议MW1.5—1.6×50—80方),和足量的加重材料(60—100吨)m、井场必须储备适量的堵漏剂、解卡剂、除硫剂、除氧剂、杀菌剂等。

n、充分注重投井处理的科学性和预见性,必须以理论和现场室内试验为基准,使用好各种处理剂,避免工作中的盲目性,将钻井液的管理和处理水平提高到一个新的高度。

(3)超深井钻井液工艺特别说明的几点:a、保证一个适中的优质预水化般土原浆浓度,以确保各种处理的高效发挥。

b、重视对SMP-1、SMC(PSC)、SMT复配的使用,以达到提高钻井液抗高温能力和土的容量限之目的。

c、重视SP-80、抗氧化剂的使用,以进一步提高钻井液的抗温能力,必要的可配合使用AS。

d、一定要有效地使用好防塌剂、润滑剂以满足钻井液的高温造壁性和润滑性,使用QS-2、沥青满足深井的油气层保护。

e 、必要时,SMT可以和生石灰配合使用,以保证钻井液分散适度,易于其流变性调控和防止钻井液的老化。

f、使用好高效护胶剂(聚阴离子纤维素Drispac),提高钻井液的高温稳定性。

特别是在钻井液低固相磺化体系中,也能保护钻井液中的胶体粒子,易调整钻井液高温流变性,控制低的失水量。

g 、切记要使用好SM-1、达以钻井液无论在任何条件下,都能完全彻底地把井眼中的岩屑(垮塌的或非垮塌的,大的或小的)携带干净。

其使用方法,关键在于必须用清水先将SM-1配制成20%左右浓度的胶液,预水化至少24小时才能使用,其次,由于加入SM-1后会使钻井液的造壁性变坏,且与其加量成正比,故建议使用时配合高温降失水剂一并使用。

h、杜绝使用任何不合格产品,药品的使用一定要单一,以便于维护。

i、要满足和控制一个适当的钻井液密度,最大限度地清除钻井液中的无用固相,尤其是粒径在2u以下的无用固相。

控制游离钙不大于200PPM。

3.2.2 采用欠平衡钻井时,选用低固相磺化钻井液如果采用正压钻井时,进入奥陶系无显示、无硫化氢,则采用负压钻井,如果有显示,有硫化氢,则又改为正压钻井。

采用负压钻井时,钻井液密度控制在1.08 ~1.13kg/cm3 之间,调整钻井液粘切,保证携砂要求,必要时,钻进中可采用定期稠浆顶替作业,采用正压钻井时,应采用随钻堵漏钻井液钻进,同时井场应储备加重材料150 ~200吨,有备无患。

3.2.3六开钻井液体系配方(7750~8000m)本井段是本井的目的层之一,确保钻井液高温稳定,防止井眼失稳(井塌、井漏)和保护储层是关键。

钻井液要充分具备抗高温、防漏、防喷、防塌、防油气层污染等能力。

配方及维护处理要点同五开。

4、风险分析在正常的情况下,即井底温度低于200℃,钻井液当量密度在1.50g/cm3以内,采用上述钻井液技术方案,作业风险不大,应能顺利钻达设计井深。

但如果出现以下情况,则风险大增:4.1、出现特高温(大于200℃,尤其220℃以上)和特高压(尤其是当量密度达2.0g/cm3以上)时,高温高密度将使钻井液流变性控制非常困难,钻井液成本大幅上升,甚至难以控制。

4.2、奥陶系、寒武系白云岩严重井塌、井漏。

拟解决办法:①进口部分可抗温达220℃以上泥浆材料,如美国产特种树脂Resinex、聚阴离子纤维素Drispac、进口或天然沥青等,提高钻井液的抗温能力;②出现特殊情况后,井漏允许时,将水基泥浆转换为合成基泥浆,如配方选择方案2。

5、超深井钻井液配套工艺技术5.1 井漏5.1.1 井漏的预防5.1.2 漏层的确定5.1.3 防漏治漏预案(1)工程上采取的措施采用欠平衡钻进。