氧化脱硫

- 格式:doc

- 大小:927.50 KB

- 文档页数:8

氧化脱硫原理

氧化脱硫是一种常用的烟气脱硫方法,其原理是通过将燃烧过

程中产生的二氧化硫气体氧化为硫酸盐,然后通过吸收剂吸收硫酸盐,从而达到脱硫的目的。

氧化脱硫主要包括湿法氧化脱硫和干法

氧化脱硫两种方法。

湿法氧化脱硫是指在脱硫过程中,利用氧化剂将二氧化硫气体

氧化为硫酸盐,然后通过吸收剂将硫酸盐吸收,最终形成硫酸或硫

酸盐溶液。

湿法氧化脱硫的关键在于氧化剂的选择和氧化反应的进行。

常用的氧化剂包括氧气、过氧化氢等,而氧化反应则是在一定

的温度、压力和pH条件下进行。

干法氧化脱硫则是在脱硫过程中,利用氧化剂将二氧化硫气体

氧化为硫酸盐,然后通过干法吸收剂将硫酸盐吸收,最终形成硫酸

或硫酸盐固体。

干法氧化脱硫相对于湿法氧化脱硫来说,操作简单,设备投资小,但是对氧化剂和吸收剂的要求更高,且硫酸盐的处理

也更为复杂。

在实际应用中,湿法氧化脱硫和干法氧化脱硫常常结合使用,

以达到更好的脱硫效果。

在烟气脱硫系统中,氧化剂的选择、氧化

反应的控制、吸收剂的性能等都是影响氧化脱硫效果的重要因素。

同时,脱硫系统的稳定运行也需要对脱硫设备进行定期维护和管理,以保证脱硫效果和设备的安全运行。

总的来说,氧化脱硫是一种有效的烟气脱硫方法,通过将二氧

化硫气体氧化为硫酸盐,再利用吸收剂将其吸收,从而达到脱硫的

目的。

在实际应用中,湿法氧化脱硫和干法氧化脱硫常常结合使用,以达到更好的脱硫效果。

同时,对脱硫设备的维护和管理也是保证

脱硫系统稳定运行的关键。

希望本文能够对氧化脱硫原理有所了解,为相关工作提供一定的参考。

复合金属氧化物脱硫剂通常是一种用于脱除燃料中硫化物的材料,其主要成分包括一些氧化金属(通常是金属氧化物)和可能的助催化剂。

在脱硫过程中,复合金属氧化物脱硫剂发生还原反应,将硫化物还原为相对较稳定的形式,通常是硫化氢 H2S)。

以下是复合金属氧化物脱硫剂的典型还原反应机理:

1.(硫化物的吸附:(首先,硫化物 如H2S)被脱硫剂的表面吸附。

2.(氧化金属的还原:(在高温下,氧化金属会发生还原反应,释放氧气。

(((2MxOy(→(2Mx(+(yO2

(((其中,M表示金属,x和y分别表示氧化物中金属和氧的摩尔比。

这个步骤产生的氧气将用于后续的反应。

3.(硫化物的还原:(通过氧化金属的还原反应,释放的氧气与吸附在脱硫剂表面的硫化物反应,形成硫化氢。

(((xM(+(H2S(→(MxS(+(H2O

(((在这个步骤中,金属M与H2S反应生成金属硫化物 MxS)和水 H2O)。

整个过程可以用以下方程式表示:

2MxOy(+(xH2S(→(2MxS(+(yO2(+(xH2O

需要注意的是,具体的反应机理和效果可能取决于脱硫剂的具体成分、反应条件( 温度、压力等)以及硫化物的种类。

复合金属氧化物脱硫剂在工业上被广泛应用,以减少燃料中的硫含量,从而降低环境污染。

脱硫氧化风机工作原理

脱硫氧化风机是用于烟气脱硫和氧化的设备,主要通过对烟气进行吸收、转化和催化,来达到减少大气污染物排放的目的。

下面我们来详细介绍脱硫氧化风机的工作原理。

一、原理介绍

脱硫氧化风机主要使用的是湿法烟气脱硫工艺,这种工艺是将烟气通过喷淋装置与氧化剂进行反应,产生硫酸和水的过程。

整个过程可以分为三个主要的步骤:吸收、转化和催化。

二、三个步骤的具体操作

1、吸收

烟气在进入脱硫氧化风机后,将被酸性溶液所吸收,使其中的SO2被溶解,从而达到脱硫的目的。

在这个过程中,吸收剂需要充分与烟气接触,从而使烟气中的SO2被充分地吸收。

因此,需要通过喷淋器将吸收剂均匀喷洒到烟气上。

2、转化

吸收后,烟气中的SO2被转化为硫酸,这个过程需要在氧化剂的作用下进行。

氧化剂会与吸收剂一同被喷洒到烟气中,从而促进硫酸的形成。

硫酸的形成还需要一定的时间,同时还需要一定的反应温度和反应时间。

3、催化

在硫酸形成后,需要继续对烟气进行催化,从而加速反应的进程,降

低成本并增加产量。

催化剂会被添加到烟气中,与硫酸进行反应,从

而形成大量的硫酸气体。

三、结论

总的来说,脱硫氧化风机主要的工作原理就是通过吸收、转化和催化,使烟气中的SO2被充分地转化为硫酸,达到减少大气污染物排放的目的。

在生产和使用中,需要严格遵守相关的操作流程和标准,以确保

设备的正常运转和产品的质量。

湿式氧化法脱硫技术是国内化工行业广泛使用的脱硫方法之一,故名思义它是用稀碱液吸收气相中的H2S,在吸收H2S的液相中由于氧化催化剂的作用,将H2S氧化为元素硫并分离回收。

因此该技术包括H2S吸收,氧化和硫回收。

和其它的化学和物理方法相比:(1)该法适用原料气中H2S含量低(<20g/Nm3),CO2含量较高工况,即适用于煤气和焦炉气等的脱硫。

国内目前已有几百套生产装置在运行。

(2)本技术的特点是可将H2S直接氧化为单质硫,不需要专门设置诸为克劳斯硫回收装置,流程短,操作简便。

(3)该技术总的硫回收率(80%~85%),高于其它配套克劳斯硫回收的方法。

(4)溶液的硫容量低和付产少量副盐是该技术的弊病。

硫容量低使公用工程费用在脱硫成本中占50%以上,少量副盐使碱的耗量上升,增加了操作的复杂性。

这些局限性也正是该技术面临的攻关课题。

20世纪70~80年代是我国化肥工业蓬勃发展时期,也是国内湿式氧化法脱硫技术快速工业化的年代,近千套的小合成氨厂是方便开发新技术的生产试验基地,那时除对传统的ADA和醇胺法进行深入研究外,当时有代表性的方法有,栲胶法,FD法,茶酚法和EDFA法等均在工业生产中得到了应用。

经过近30年的发展,伴随市场经济和环保法规的建立,到目前为止,优胜劣汰,现存的有明显技术特色,市场占有率高的典型代表有络合催化和酚醌催化两大类。

随着时间的迁移,占据市场主导地位的方法,20世纪80年代是改良ADA和氨水液相法,80年代末至90年代为栲胶法和PDS,最近几年,888异军突起,市场占据率顿然上升。

以往湿式氧化法脱硫技术主要运用于煤气粗脱硫,近几年来,他的运用范围不断扩展,目前已推广到变换气和焦炉气脱硫,尿素生产中CO2,低温甲醇洗尾气,变压吸附脱碳尾气等高浓度CO2气体的脱硫。

随着我国化肥、甲醇等化学工业的迅速发展,该领域中市场竞争日趋激烈化,为了降低成本,大量高硫煤进入了化工原料市场,使煤气中H2S含量由原先(1~3)g/Nm3),上升到(3~5)g/Nm3或更高。

双氧水脱硫原理

双氧水脱硫是一种常用的燃煤电厂废气净化技术,其原理是利用双氧水溶液对废气中的二氧化硫进行氧化反应,将其转化为硫酸,从而达到脱除废气中二氧化硫的目的。

具体来说,双氧水脱硫主要包括两个步骤:吸收和氧化。

首先,在吸收步骤中,废气通过喷淋装置或吸收塔中的喷嘴,将双氧水溶液雾化喷洒到废气中。

由于双氧水具有较高的溶解度,它能够快速吸收废气中的二氧化硫。

其次,在氧化步骤中,废气中的二氧化硫与双氧水溶液中的氧发生反应,生成硫酸。

反应可以表示为以下化学方程式:

SO2 + H2O2 → H2SO4

这个反应是一个氧化还原反应,双氧水起到了氧化剂的作用,将废气中的二氧化硫氧化为硫酸。

所生成的硫酸会溶解在双氧水溶液中,随后与溶液一起从废气中被收集出来。

最终,经过双氧水脱硫处理后的废气中的二氧化硫含量得到显著降低,符合环境排放标准。

同时,脱硫过程中产生的硫酸,可以作为资源化利用的产物,用于其他工业领域或肥料生产等。

需要注意的是,在双氧水脱硫过程中,需要控制好双氧水与废气中二氧化硫的反应条件,包括温度、浓度、反应时间等因素。

合理的控制参数能够提高脱硫效果,减少能耗,避免乙烯滴水

和脱硫剂消耗过量等问题的发生。

综上所述,双氧水脱硫利用双氧水溶液对废气中的二氧化硫进行氧化反应,将其转化为硫酸,实现了废气净化和资源化利用的双重目标。

湿式氧化法脱硫技术是国内化工行业广泛使用的脱硫方法之一,故名思义它是用稀碱液吸收气相中的H2S,在吸收H2S的液相中由于氧化催化剂的作用,将H2S氧化为元素硫并分离回收。

因此该技术包括H2S吸收,氧化和硫回收。

和其它的化学和物理方法相比:(1)该法适用原料气中H2S含量低(<20g/Nm3),CO2含量较高工况,即适用于煤气和焦炉气等的脱硫。

国内目前已有几百套生产装置在运行。

(2)本技术的特点是可将H2S直接氧化为单质硫,不需要专门设置诸为克劳斯硫回收装置,流程短,操作简便。

(3)该技术总的硫回收率(80%~85%),高于其它配套克劳斯硫回收的方法。

(4)溶液的硫容量低和付产少量副盐是该技术的弊病。

硫容量低使公用工程费用在脱硫成本中占50%以上,少量副盐使碱的耗量上升,增加了操作的复杂性。

这些局限性也正是该技术面临的攻关课题。

20世纪70~80年代是我国化肥工业蓬勃发展时期,也是国内湿式氧化法脱硫技术快速工业化的年代,近千套的小合成氨厂是方便开发新技术的生产试验基地,那时除对传统的ADA和醇胺法进行深入研究外,当时有代表性的方法有,栲胶法,FD法,茶酚法和EDFA法等均在工业生产中得到了应用。

经过近30年的发展,伴随市场经济和环保法规的建立,到目前为止,优胜劣汰,现存的有明显技术特色,市场占有率高的典型代表有络合催化和酚醌催化两大类。

随着时间的迁移,占据市场主导地位的方法,20世纪80年代是改良ADA和氨水液相法,80年代末至90年代为栲胶法和PDS,最近几年,888异军突起,市场占据率顿然上升。

以往湿式氧化法脱硫技术主要运用于煤气粗脱硫,近几年来,他的运用范围不断扩展,目前已推广到变换气和焦炉气脱硫,尿素生产中CO2,低温甲醇洗尾气,变压吸附脱碳尾气等高浓度CO2气体的脱硫。

随着我国化肥、甲醇等化学工业的迅速发展,该领域中市场竞争日趋激烈化,为了降低成本,大量高硫煤进入了化工原料市场,使煤气中H2S含量由原先(1~3)g/Nm3),上升到(3~5)g/Nm3或更高。

氧化镁脱硫工艺流程氧化镁脱硫是一种常用的脱硫方法,通过将氧化镁与烟气中的二氧化硫发生化学反应,将二氧化硫转化为硫酸镁的形式,从而达到脱除烟气中二氧化硫的目的。

下面将介绍氧化镁脱硫的工艺流程。

首先,氧化镁脱硫工艺的第一步是石灰石的破碎和磨粉。

石灰石是氧化镁脱硫工艺中的原料之一,需要经过破碎和磨粉的处理,将其制成一定粒度的粉末,以便后续的反应过程能够更好地进行。

接下来是氧化镁和石灰石的混合。

在脱硫反应中,氧化镁和石灰石是主要的原料,它们需要按一定比例混合在一起,以确保脱硫反应的效果和稳定性。

然后是脱硫剂的制备。

将混合好的氧化镁和石灰石送入制备脱硫剂的设备中,经过一系列的处理,制备成符合工艺要求的脱硫剂,以备后续的脱硫反应使用。

接着是脱硫剂的喷射和烟气的接触。

将制备好的脱硫剂通过喷射装置喷入烟气中,使脱硫剂与烟气充分接触,从而促进脱硫反应的进行。

在这一步骤中,需要控制好脱硫剂的喷射量和烟气的流速,以确保脱硫效果和设备的稳定运行。

最后是脱硫产物的处理。

经过脱硫反应后,烟气中的二氧化硫被转化为硫酸镁的形式,形成固体颗粒物,需要经过除尘设备的处理,将固体颗粒物从烟气中除去,以得到清洁的烟气排放。

综上所述,氧化镁脱硫工艺流程包括石灰石的破碎和磨粉、氧化镁和石灰石的混合、脱硫剂的制备、脱硫剂的喷射和烟气的接触,以及脱硫产物的处理等步骤。

通过这些工艺步骤,可以有效地将烟气中的二氧化硫去除,达到环保排放的要求。

氧化镁脱硫工艺在工业生产中具有广泛的应用前景,对于减少大气污染、改善环境质量具有重要意义。

氧化脱硫原理

氧化脱硫是一种常用的烟气脱硫技术,通过将烟气中的二氧化硫转化为硫酸盐或硫酸酯,达到去除二氧化硫的目的。

氧化脱硫原理主要包括催化氧化和非催化氧化两种方式。

首先,催化氧化是指在催化剂的作用下,将烟气中的二氧化硫氧化成硫酸盐或硫酸酯。

常用的催化剂包括氧化铝、氧化钛等,它们能够促进二氧化硫与氧气的反应,加速二氧化硫的氧化过程。

催化氧化具有反应速度快、能耗低的优点,适用于高温烟气的脱硫。

其次,非催化氧化是指在无催化剂的情况下,利用烟气中的氧气直接氧化二氧化硫。

这种方式通常应用于低温烟气,因为在低温条件下,二氧化硫与氧气的反应速度较慢,需要较长时间才能完成氧化反应。

非催化氧化的优点是工艺简单、成本低,适用于低温烟气的脱硫。

无论是催化氧化还是非催化氧化,氧化脱硫的关键在于提高二氧化硫与氧气的接触效率。

为了实现高效的氧化脱硫,通常会采用喷淋塔、旋流塔等装置,将烟气和氧化剂充分混合,促进二氧化硫的氧化反应。

此外,还可以通过调节氧化剂的投加量、控制反应温度等方式,优化氧化脱硫的工艺参数,提高脱硫效率。

总的来说,氧化脱硫是一种有效的烟气脱硫技术,通过催化氧化和非催化氧化两种方式,将烟气中的二氧化硫转化为无害的硫酸盐或硫酸酯,达到环保排放的要求。

在实际应用中,需要根据烟气特性和工艺要求选择合适的氧化脱硫方式,并结合适当的工艺参数进行优化,以实现高效、低能耗的脱硫效果。

氧化脱硫原理

氧化脱硫是一种常用的烟气脱硫技术,主要是利用氧化剂将二氧化硫转化为硫酸盐或硫酸氢钠,从而达到脱硫的目的。

氧化脱硫原理可以分为湿法氧化脱硫和干法氧化脱硫两种方式。

湿法氧化脱硫是将石灰石或石膏悬浮在水中形成石灰乳或石膏浆,然后与烟气进行接触,通过氧化剂的作用将二氧化硫氧化成硫酸盐或硫酸氢钠。

在这个过程中,氧化剂往往是空气中的氧气或者是氧化钙、过氧化氢等化学试剂。

湿法氧化脱硫的优点是脱硫效率高,可以同时去除烟气中的颗粒物和二氧化硫,但是需要大量的水资源,而且产生的废水需要进行处理,会增加设备和运行成本。

干法氧化脱硫是将氧化剂喷射到烟气中,通过氧化剂与二氧化硫的接触使其氧化成硫酸盐或硫酸氢钠。

干法氧化脱硫的优点是不需要额外的水资源,废水处理成本低,但是脱硫效率相对较低,而且氧化剂的使用会增加运行成本。

不论是湿法氧化脱硫还是干法氧化脱硫,其原理都是利用氧化剂将二氧化硫氧化成易溶于水的硫酸盐或硫酸氢钠,从而达到脱硫的目的。

在实际应用中,根据烟气的特性和排放标准的要求,选择

合适的氧化脱硫工艺是非常重要的。

总的来说,氧化脱硫是一种成熟的脱硫技术,通过合理选择氧化剂和脱硫工艺,可以有效地降低烟气中的二氧化硫排放,保护环境,符合国家的环保要求。

随着环保技术的不断发展和完善,相信氧化脱硫技术会在未来得到更广泛的应用和推广。

氧化铁脱硫剂是什么氧化铁脱硫剂是一种在环保行业中广泛应用的化学添加剂,它能够通过化学反应的方式将燃烧过程中产生的二氧化硫转化为硫酸,达到脱硫的效果。

氧化铁脱硫剂的化学原理氧化铁脱硫剂主要是指一类以氧化铁为主要成分的脱硫剂。

其主要化学反应为:Fe2O3 + 3SO2 + 11/2O2 → Fe2(SO4)3反应中的氧化铁起到了催化的作用,加速了硫 dioxide(SO2)和氧气(O2)的反应速率。

同时,该反应还会产生硫酸铁,从而有效地将SO2转化为了无害的硫酸盐。

氧化铁脱硫剂的优点1.效果明显。

氧化铁脱硫剂能够将SO2转化为硫酸,使得空气中有害物质的含量大大减少,促进了环境保护事业的发展;2.使用方便。

氧化铁脱硫剂不需要使用高科技设备或复杂的程序来运用,只需要按照指定的比例掺入燃料中即可;3.安全环保。

该脱硫剂具有较高的安全性和环保性,不会对生态环境和人类身体健康造成负面影响。

氧化铁脱硫剂的应用领域氧化铁脱硫剂是目前广泛应用于燃煤电厂和其他工厂中的一种脱硫剂。

燃煤电厂这类工厂在燃煤过程中会产生大量的二氧化硫,对环境和人类身体健康造成了严重威胁。

氧化铁脱硫剂的应用能够有效地减少这类有害物质的产生,从而提高了工厂运作的安全性和环保性。

此外,氧化铁脱硫剂还在其他领域中得到了广泛应用。

例如在汽车尾气处理、铁路机车尾气处理、农业废气处理等方面都有着不可替代的作用。

氧化铁脱硫剂的发展前景作为环保领域的重要化学添加剂,氧化铁脱硫剂在未来的发展中有着非常广阔的前景。

尤其是在环保法规越发严格的今天,更是促使了该脱硫剂发展的强烈需求。

同时,随着技术的不断提升和改进,氧化铁脱硫剂的研制和应用也将更加精细化和高效化,能够更好地发挥其脱硫的效果,更好地保护人类生态环境,建设美丽中国。

综上,氧化铁脱硫剂是一种目前应用广泛的化学脱硫剂。

其化学原理简单,效果显著,使用方便。

在许多领域都有着重要的应用和发展前景。

我们应该继续鼓励和支持该脱硫剂的研制和应用,进一步推动环保事业的发展。

脱硫的分类及工作原理

脱硫可以分为物理脱硫、化学脱硫和生物脱硫。

物理脱硫是利用物理手段去除燃料中的硫化物。

常见的物理脱硫方法包括重力沉降、遮挡法和分子筛吸附法。

重力沉降是利用不同密度的物质的重力作用使硫化物沉淀下来。

遮挡法是利用遮挡材料,如煤灰、石灰石等来阻挡硫化物进入燃烧设备,实现脱硫效果。

分子筛吸附法是利用微孔结构的吸附材料吸附硫化物。

化学脱硫是利用化学反应将燃料中的硫化物转化成无毒或低毒的化合物。

常见的化学脱硫方法包括氧化法、碱洗法和浸渍法。

氧化法是通过添加氧化剂使硫化物氧化成硫酸盐。

碱洗法是利用碱性溶液与硫化物发生反应,使其转化为硫化钠等化合物。

浸渍法是将燃料浸渍在化学溶液中,通过与硫化物反应达到脱硫效果。

生物脱硫是利用特定微生物的代谢活动去除燃料中的硫化物。

常见的生物脱硫方法包括生物氧化法和生物还原法。

生物氧化法是利用嗜硫氧化细菌将硫化物氧化成硫酸盐,再由硫杆菌将其还原成硫。

生物还原法是利用嗜硫还原细菌将硫酸盐还原成硫化物,实现脱硫效果。

这些脱硫方法的工作原理是通过物理、化学或生物手段,将燃料中的硫化物转化成无毒或低毒的化合物,达到减少环境污染和保护设备的目的。

氧化镁脱硫技术方案1.干法氧化镁脱硫技术方案:干法氧化镁脱硫技术利用氧化镁与烟气中的硫化物发生化学反应生成硫酸镁,从而实现脱硫的目的。

具体步骤如下:(1)烟气预处理:通过尘埃除尘设备去除烟气中粉尘颗粒物;(2)氧化剂喷射:在烟气进入脱硫器之前,通过氧化剂喷射设备添加适量的氧气或空气,使烟气中的二氧化硫(SO2)氧化为三氧化硫(SO3);(3)氧化剂与氧化镁反应:进一步将氧化剂氧化后的烟气与氧化镁悬浮液充分接触反应,生成硫酸镁(MgSO4);(4)除尘处理:将反应后的气体经由除尘器除去粉尘,得到洁净的烟气。

2.湿法氧化镁脱硫技术方案:湿法氧化镁脱硫技术主要通过将氧化镁与烟气中的硫化物进行反应,生成硫酸镁溶液,然后通过水洗的方式脱除硫酸镁。

具体步骤如下:(1)烟气预处理:同样通过尘埃除尘设备去除烟气中的颗粒物;(2)除尘处理:使用湿式除尘器进一步去除烟气中的颗粒物,同时减少颗粒物对氧化镁反应的干扰;(3)反应塔中喷液:通过喷液系统将氧化镁悬浮液喷射到烟气中,与二氧化硫发生反应生成硫酸镁溶液;(4)洗涤排液:将反应后的烟气通过洗涤塔,通过与洗涤液接触,使硫酸镁溶液与烟气中的硫酸镁以及硫酸铵等形成溶液,并通过排液系统将溶液排出;(5)硫酸镁回收:对脱除的硫酸镁溶液进行沉淀、过滤、结晶等工艺处理,得到纯度较高的硫酸镁产品;(6)产生废水处理:对湿法脱硫系统产生的废水进行综合处理,包括中和、沉淀、过滤等工艺,以达到达标排放。

总结:氧化镁脱硫技术采用干法或湿法的方式,通过与烟气中的硫化物化学反应生成硫酸镁的方法进行脱硫。

干法能够在烟气中喷射氧化剂,使SO2氧化为SO3,进一步提高脱硫效果,而湿法则通过与烟气接触使硫酸镁溶解,再通过洗涤排液、沉淀过滤等工艺进行脱硫。

两种技术各有优劣,需根据具体情况选择适合的脱硫工艺方案。

同时,也需要注意废水处理,避免对环境造成二次污染。

湿法脱硫氧化法--改良ADA 法氧化法脱硫是化学吸收法的一种。

任何一种氧化吸收法都是用碱性溶液脱除酸性气体硫化氢。

氧化法的基本原理是选择适当的氧化催化剂,将气体中被脱除的硫化氢转变为单体硫,使脱硫液得以再生,同时副产硫磺。

再以空气将还原态的催化剂氧化为氧化态循环使用。

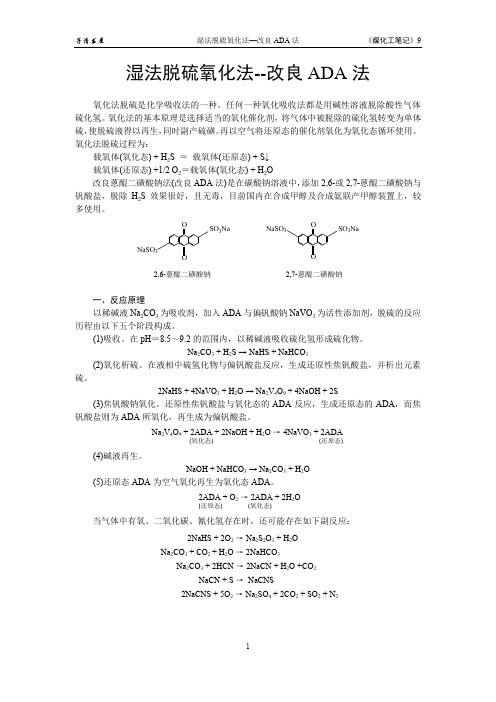

氧化法脱硫过程为:载氧体(氧化态) + H 2S = 载氧体(还原态) + S↓载氧体(还原态) +1/2 O 2=载氧体(氧化态) + H 2O改良蒽醌二磺酸钠法(改良ADA 法)是在碳酸钠溶液中,添加2,6-或2,7-蒽醌二磺酸钠与钒酸盐,脱除H 2S 效果很好,且无毒,目前国内在合成甲醇及合成氨联产甲醇装置上,较多使用。

NaSO 3SO 3Na OO NaSO 3SO 3Na O O2,6-蒽醌二磺酸钠 2,7-蒽醌二磺酸钠一、反应原理以稀碱液Na 2CO 3为吸收剂,加入ADA 与偏钒酸钠NaVO 3为活性添加剂,脱硫的反应历程由以下五个阶段构成。

(1)吸收。

在pH =8.5~9.2的范围内,以稀碱液吸收硫化氢形成硫化物。

Na 2CO 3 + H 2S → NaHS + NaHCO 3(2)氧化析硫。

在液相中硫氢化物与偏钒酸盐反应,生成还原性焦钒酸盐,并析出元素硫。

2NaHS + 4NaVO 3 + H 2O → Na 2V 4O 9 + 4NaOH + 2S(3)焦钒酸钠氧化。

还原性焦钒酸盐与氧化态的ADA 反应,生成还原态的ADA ,而焦钒酸盐则为ADA 所氧化,再生成为偏钒酸盐。

(氧化态)Na 2V 4O 9 + 2ADA + 2NaOH + H 2O → 4NaVO 3 + 2ADA(还原态)(4)碱液再生。

NaOH + NaHCO 3 → Na 2CO 3 + H 2O(5)还原态ADA 为空气氧化再生为氧化态ADA 。

(氧化态) 2ADA + O 2 → 2ADA + 2H 2O(还原态)当气体中有氧、二氧化碳、氰化氢存在时,还可能存在如下副反应:2NaHS + 2O 2 → Na 2S 2O 3 + H 2ONa 2CO 3 + CO 2 + H 2O → 2NaHCO 3Na 2CO 3 + 2HCN → 2NaCN + H 2O +CO 2NaCN + S → NaCNS2NaCNS + 5O 2 → Na 2SO 4 + 2CO 2 + SO 2 + N 2二、工艺条件(1)溶液组成。

天然气脱硫工艺介绍天然气脱硫工艺是为了降低天然气中硫化氢(H2S)和二硫化碳(CS2)等具有毒性和腐蚀性的硫化物含量而设计的方法。

天然气中的硫化氢和二硫化碳会对环境和设备造成严重的伤害,因此脱硫工艺对于天然气的处理非常重要。

目前,常用的天然气脱硫工艺主要有物理吸收法、化学吸收法和氧化法。

物理吸收法是利用特定溶剂吸收天然气中的硫化氢和二硫化碳。

常用的溶剂有甲醇、乙醇、三乙醇胺等。

物理吸收法工艺简单,能够高效地去除高浓度的硫化氢和二硫化碳,但对于低浓度的硫化物去除效果较差。

化学吸收法基于酸碱中和反应,将天然气中的硫化物转化为易于分离的化合物。

常见的化学吸收剂有酸性溶液、氨碱溶液等。

化学吸收法对于同时存在硫化氢和二硫化碳的天然气具有较好的去除效果,但会产生大量腐蚀性物质,对设备的腐蚀问题需要引起重视。

氧化法通过氧化反应将硫化氢和二硫化碳转化为易于分离的硫酸盐或硫。

常用的氧化剂有空气、氧气和氯气等。

氧化法适用于高压气体脱硫,不需要吸收剂,脱硫效率高,但氧化副产物对设备的腐蚀性较大。

除了上述主要的脱硫工艺外,还有一些辅助工艺可以用于提高脱硫效率。

例如,吸附法可以通过吸附剂吸附硫化氢和二硫化碳,进而实现脱硫的目的。

选择吸附剂应根据工艺要求和废物处理的可行性进行优化。

在实际应用中,通常采用多种工艺的组合来进行天然气的脱硫。

例如,常见的组合是物理吸收法与氧化法相结合,先通过物理吸收法去除大部分硫化物,再利用氧化法去除残留的硫化物。

总之,天然气脱硫工艺是为了去除天然气中的硫化氢和二硫化碳而设计的方法。

各种脱硫工艺各有优缺点,根据天然气的特性和工艺要求选择合适的工艺和组合,以确保高效、安全地对天然气进行脱硫处理。

氧化镁脱硫工艺原理哎呀,氧化镁脱硫这玩意儿,听起来挺高大上的,其实说白了,就是给工厂里的烟囱“洗个澡”。

你想想,那些大烟筒,天天往外冒烟,那烟里头可不全是二氧化碳,还有不少硫氧化物,这玩意儿对环境可不好,所以得想办法给它们洗洗。

首先,咱们得知道氧化镁脱硫是怎么一回事。

氧化镁,就是镁的氧化物,这玩意儿在工业上挺常见的,因为它能跟硫氧化物反应,生成硫酸镁,这玩意儿就比较无害了。

脱硫,就是把硫氧化物从烟气里头给弄出来。

咱们来聊聊具体的操作过程。

首先,烟气从锅炉里出来,得先经过一个“洗澡池”,这个“洗澡池”里头装的就是氧化镁溶液。

烟气一进去,就跟氧化镁溶液来个亲密接触,氧化镁就像个清洁工,把烟气里的硫氧化物给“洗”掉。

这个过程中,氧化镁会跟硫氧化物发生化学反应,生成硫酸镁。

硫酸镁这玩意儿,可不像硫氧化物那么讨厌,它不会污染空气,而且还能回收利用,比如做化肥什么的。

接下来,氧化镁溶液就变脏了,得处理一下。

这时候,就得用到一个叫“再生塔”的玩意儿。

再生塔里头,氧化镁溶液会被加热,这样,硫酸镁就会变成气态,从溶液里头跑出来。

然后,这些气态的硫酸镁就被收集起来,可以拿去制造化肥了。

氧化镁溶液经过再生塔处理后,又变得干干净净,可以继续用来吸收烟气里的硫氧化物了。

这样一来,烟气里的硫氧化物含量就大大降低了,烟囱里冒出来的烟,也就没那么“毒”了。

这整个过程,听起来挺复杂的,但其实就跟咱们给家里打扫卫生一样,只不过是在工业上,给烟囱“打扫”一下。

氧化镁脱硫工艺,其实就是一种环保的“清洁”方式,让工厂的烟囱不再那么“毒”,让天空更蓝,空气更清新。

所以,氧化镁脱硫,虽然听起来挺技术性的,但其实就跟我们日常生活中的清洁工作差不多,只不过规模更大,技术要求更高。

这就是氧化镁脱硫工艺,一个让工厂烟囱“洗澡”的环保技术。

Deep oxidative desulfurization with task-specific ionic liquids: An experimental and computational study关于用功能化离子液体深度氧化脱硫的实验和计算的研究摘要:一系列特殊功能的酸性离子液体(功能化离子液体),如油混溶的,无卤素的和含羧基基团的阳离子,已经用于氧化脱硫催化剂和萃取。

298K时以(4,6-二苯并噻吩)和4,6 -二甲基二苯并噻吩(DBT)脱除柴油中的硫为例,脱硫效率分别达到96.7%和95.1%。

这种特殊功能的酸性离子液体可以进行反复5次使用而催化剂的活性没有明显损失。

与此同时,相关研究人员已通过密度泛函理论(DFT)的方法深入研究了功能化离子液体的结构,酸度,以及阳离子和阴离子之间的相互作用,并且发现功能化离子液体的催化性能与结构,酸度和提取能力密切相关。

此外,氧化脱硫机制已经有人提出。

1.简介深层去除汽油和柴油等运输燃料中的硫,已经成为世界石油炼制业中重要和具有挑战性问题。

这不仅是因为目前对运输燃料的硫含量有着越来越严格的环保法规,也是由于我们越来越重视超低硫燃料电池的应用[1-3]。

如今,加氢脱硫(HDS)等传统加氢处理方法,虽然可以有效去除硫化物,二硫化物,硫醇和噻吩等含硫化合物中的硫,但是,在去除最顽固硫分子,如DBT的烷基衍生物,却由于空间位阻的困难,脱硫效果很不理想。

如果要实现低的含硫量,就不得不面临诸多难题,包括经营成本高,催化剂寿命短,高耗氢和低效的柴油润滑性能等。

所以温和条件脱硫,不耗氢脱硫得到了重视,其中氧化脱硫(ODS)已经得到了广泛的关注。

例如有机硫化合物可以选择性氧化亚砜或砜,然后可以利用极性萃取脱离含硫物实现超低硫燃料。

然而,萃取所用溶剂通常是具有挥发性有机化合物,一般是易燃的,而且能进一步导致环境和安全问题。

离子液体(ILs)被视为化学合成,分离,电化学,催化反应等的“绿色溶剂”。

最近,以过氧化氢作为氧化剂的离子液体来氧化脱硫的方法被认为是有效[Bmim]的[4-11]。

Wei和同事报道通过油脂化学氧化、溶剂萃取的一锅法脱硫,发现PF6[Bmim](1-丁基-3-甲基咪唑四氟硼酸盐)更为(1-丁基-3-甲基咪唑六氟磷酸盐)比BF4有效。

Zhao和他的团队申请使用醋酸作为催化剂[5]的噻吩离子液体进行氧化脱硫。

Yen报道含三氟乙酸的无卤素离子液体超声辅助氧化脱硫,这一个相转移催化过程[6]。

李和他同事7结合磷钨酸[8],五氧化二钒[9],peroxophosphomolybdate[10],和peroxotungsten或peroxomolybdenum decatung 的催化剂物[11]离子液体进行了柴油氧化脱硫。

一般来说,离子液体作为反应介质和萃取剂,包括上述报告的,都需要额外的催化剂。

离子液体最新研究为我们提供了另一种实现功能化离子液体的路线,那就是把具有特殊功能的官能团链接在阳离子或阴离子,进而形成的离子液体,特别是含两个氮原子的咪唑环路线。

据预计,这些功能化离子液体应用范围进一步扩大。

直到现在,只有少数发表了关于用功能化离子液体作为催化剂和萃取剂进行氧化脱硫的报告。

Gao和他的同事使用[Bmim]BF作为催化剂和溶剂去除了DBT 中460-93%的硫,但是,深层脱硫作用的离子液体还没有被提出,而且离子液体的消耗量是相当大的(Vmodel油(1000克/毫升)/ VIL=3.2:5)[13]。

Zhao等报道有效的模型柴油的氧化脱硫,是在过氧化氢存在下,以N-甲基-pyrrolidonium四氟作为萃取剂和催化剂,其脱硫原理是过氧化氢的分解为DBT氧化脱硫提供强氧化剂,即氢氧自由基。

这种方法的缺点是需要大量的IL(Vmodel油/ VIL= 1:1)[14]。

同时,这些离子液体的阴离子PF4-或PF6-很容易产生白色烟雾或水合物的沉淀。

所以目前更有效的无卤素功能化离子液体深度氧化脱硫的发展空间是很大的。

要设计作为催化剂和萃取剂进行氧化脱硫功能化离子液体,应考虑到:(1)离子液体必须与燃料混溶,且有两个阶段出现。

在这种情况下,水和砜的产生可以很容易地被提取到离子液体阶段,这将提供一个便捷的方式将燃料和反应混合物相分离;(2)一些具有催化氢化的官能团需要引入(3)离子液体对硫化物具有好的萃取能力,这是使功能化离子液体作为相转移催化剂的必然要求。

我们团队已合成几个功能化离子液体,并适用于贝克曼重排反应,烷基化,酯化,氧化,聚合反应[15-23]。

最近,正在进行研究不同阴阳离子的功能化离子液体的萃取脱硫的效果。

随着对功能化离子液体脱硫的不断研究,两种质子酸型离子液体已被设计而且已经率先合成[23]。

具有催化氧化功能的羧酸(-COOH)被引入盗几种酸性离子液体的阳离子中,而对应的阴离子是[HSO4] -, [H2PO4] -(见图1)。

在上述研究中,这些作为催化剂和萃取剂的功能化离子液体对柴油氧化脱硫是有效的,并且是结合氧化和提取一步完成。

与此同时,我们也通过DPT 的方法研究了这些离子液体的结构,阳离子和阴离子之间相互作用,离子液体酸度。

我们最大的成就是,第一次报告了无需增加额外的催化剂的无卤素功能化离子液体的氧化脱硫。

2.实验2.1功能化离子液体制备制备功能化离子液体需两步合成。

首先,1-甲基咪唑与氯乙酸或3-氯乙酸盐反应形成两性离子盐,然后加浓硫酸(97%)或O-磷酸(85%)。

详细准备在我们以前的工作[23]已经提到。

用Elementar公司VARIO EL元素分析仪进行C,N和H元素分析。

用PE公司的SpectrumTM GX FTIR的红外光谱仪记录红外光谱(FTIR)。

核磁共振(300兆赫)和核磁共振(75兆赫)用瓦里安Mercury-plus 300BB仪器解决,化学位移以ppm为单位。

用TGA(Perkin-Elmer TGA Pyris1仪器,10K/min升温速率下通氮气)测量离子液体热分解点。

密度测量则在静态模式下使用U形振动管密度计(DA-500型号)。

用流变仪(布氏,RVDV-III+)测量在大气压力下,从293到393K(从100到3M CP)的粘度。

IL1:密度:1.377克/毫升(298度);粘度:1000.6MPas(353 K)。

核磁共振(300兆赫,DMSO-D6 TMS),3.87(3H),5.11(2H),7.70(2H),9.10(1H)。

13C NMR(DMSO-D675兆赫,TMS)ı36.52,50.26,123.89,124.38,138.35,168.89。

IR(cm-1处):3158,2509,1741,1572,1364,1168,1176,1050,852,639588。

C6H10O6N2S计算值(237.13),34.96,H,4.85,N,13.58。

发现,34.03,H,4.90,N,13.62。

IL1热分解点:578.5 K。

IL2:密度:1.340克/毫升(298度);粘度:9896.9MPas(353 K)。

核磁共振(300兆赫,重水,TMS),3.22(3H),4.44(2H),6.81(T,2H),8.10(1H)。

核磁共振(75兆赫,重水,TMS);ı35.74,49.55,123.17,124.11,136.90,169.54。

IR(cm-1处):3158,2488,1734,1572,1364,1212,1191,1168,995,639,621。

C6H11O6N2P计算值(237.04),34.98,H,5.34,N,13.59。

发现,34.88,H5.39,N,13.60。

IL-2热分解点:572.5 K。

IL3:的密度:1.115克/毫升(298度);粘度:1175.4MPas(353 K)。

核磁共振(300兆赫,DMSO-D6 TMS),2.84(T,2H),3.82(3H),4.31(2H),7.71(1H),7.79(1H),9.33(S,1H)。

13CNMR(75兆赫,DMSOd6 TMS);ı34.92,36.36,45.53,123.02,124.05,137.60,172.45。

IR(cm-1处):3158,2586,1743,1572,1364,1168,639。

C7H11O2N2Cl计算值(190.53),44.13,H,5.77,N,14.70。

发现,44.23,H5.59,N,14.88。

IL3的热分解点:516.4 K。

IL-4:密度:1.195克/毫升(298度);粘度:9677.1MPas(353 K)。

核磁共振(300兆赫,重水,TMS),2.28(T,2H),3.16(3H),3.74(T,2H),6.70(1H),6.79(1H),8.01(S,1H)。

13CNMR(75兆赫,重水,TMS);ı33.84,35.65,44.71,122.21,123.59,136.29,173.87。

IR(cm-1处):3158,3098,2602,2486,1749,1572,1364,1287,1168,1069,1006,885,850,639,614,454。

C7H12O6N2S计算值(252.14),38.19,H,5.45,N,12.12。

发现,38.23,H,5.49,N,12.37。

IL-4的热分解点:524.3 K。

IL5:密度:1.233克/毫升(298度);粘度:9539.6MPas(353 K)。

核磁共振(300兆赫,重水,TMS),2.47(T,2H),3.36(3H),3.94(T,2H),6.90(1H),6.97(1H),8.22(S,1H)。

核磁共振(75兆赫,重水,TMS);ı33.89,35.64,44.60,122.20,123.52,136.30,174.05。

IR(cm-1处):3158,1726,1572,1364,1167,1109,997,639,621。

C7H13O6N2P计算值(252.05),38.21,H5.91,N,12.72。

值:C,38.43,H,5.79,N,12.58。

IL5热分解点:506.1 K。

2.2催化氧化脱硫将正十四烷溶解在DBT或4,6 - 二苯并噻吩其硫含量500克/克,制备样品柴油。

进行氧化脱硫实验。

在25毫升圆底烧瓶中含有10ML样品柴油,2.5mmol 离子液体,1毫升30wt%的过氧化氢的混合物,在室温(298K)剧烈搅拌。

在室温上述样品很容易分离油相,可选用气相色谱仪,原子发射检测器(GC-AED)微库仑法分析硫含量。

2.3过氧羧酸分析为了证明过氧羧酸酸存在,IL和氧化剂在应50mL干净玻璃烧瓶进行反应。