步进电机驱动方式的分类及比较演示教学

- 格式:doc

- 大小:204.00 KB

- 文档页数:5

步进电机驱动方式(细分)概述众所周知,步进电机的驱动方式有整步,半步,细分驱动。

三者即有区别又有联系,目前,市面上很多驱动器支持细分驱动方式。

本文主要描述这三种驱动的概述。

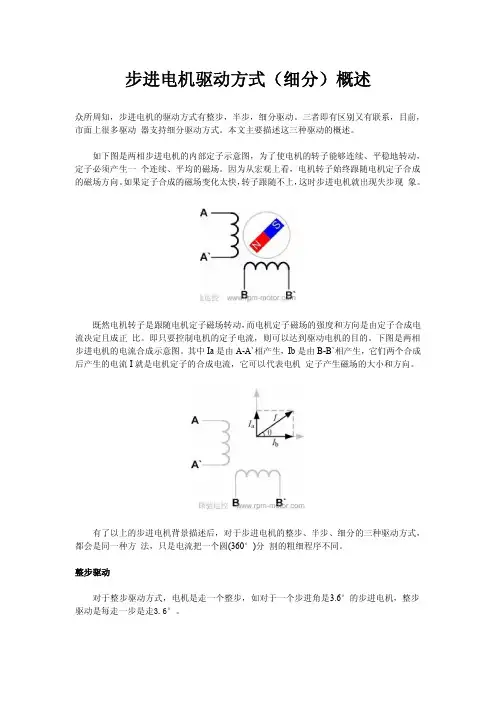

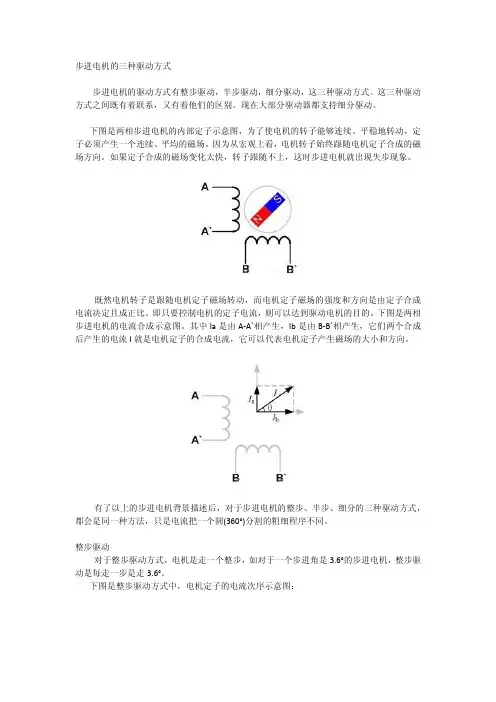

如下图是两相步进电机的内部定子示意图,为了使电机的转子能够连续、平稳地转动,定子必须产生一个连续、平均的磁场。

因为从宏观上看,电机转子始终跟随电机定子合成的磁场方向。

如果定子合成的磁场变化太快,转子跟随不上,这时步进电机就出现失步现象。

既然电机转子是跟随电机定子磁场转动,而电机定子磁场的强度和方向是由定子合成电流决定且成正比。

即只要控制电机的定子电流,则可以达到驱动电机的目的。

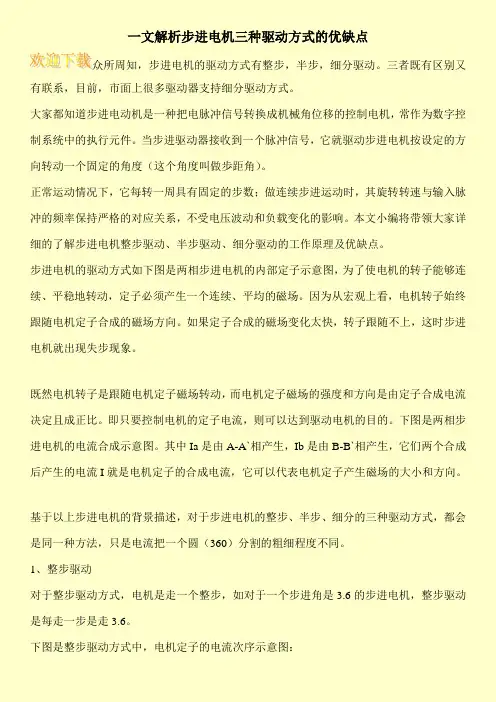

下图是两相步进电机的电流合成示意图。

其中Ia是由A-A`相产生,Ib是由B-B`相产生,它们两个合成后产生的电流I就是电机定子的合成电流,它可以代表电机定子产生磁场的大小和方向。

有了以上的步进电机背景描述后,对于步进电机的整步、半步、细分的三种驱动方式,都会是同一种方法,只是电流把一个圆(360°)分割的粗细程序不同。

整步驱动对于整步驱动方式,电机是走一个整步,如对于一个步进角是3.6°的步进电机,整步驱动是每走一步是走3.6°。

下图是整步驱动方式中,电机定子的电流次序示意图:由上图可知,整步驱动每一时刻只有一个相通电,所以这种驱动方式的驱动电路可以是很简单,程序代码也是相对容易实现,且由上图可以得到电机整步驱动相序如下:BB’→A’A→B’B→A A’→B B’下图是这种驱动方式的电流矢量分割图:可见,整步驱动方式的电流矢量把一个圆平均分割成四份。

下图是整步驱动方式的A、B相的电流I vs T图:可以看出,整步驱动描出的正弦波是粗糙的。

使用这种方式驱动步进电机,低速时电机会抖动,噪声会比较大。

但是,这种驱动方式无论在硬件或软件上都是相对简单,从而驱动器制造成本容易得到控制。

半步驱动对于半步驱动方式,电机是走一个半步,如对于一个步进角是3.6°的步进电机,半步驱动是每走一步,是走1.8°(3.6°/2)。

步进电机的三种驱动方式步进电机的驱动方式有整步驱动,半步驱动,细分驱动,这三种驱动方式。

这三种驱动方式之间既有着联系,又有着他们的区别。

现在大部分驱动器都支持细分驱动。

下图是两相步进电机的内部定子示意图,为了使电机的转子能够连续、平稳地转动,定子必须产生一个连续、平均的磁场。

因为从宏观上看,电机转子始终跟随电机定子合成的磁场方向。

如果定子合成的磁场变化太快,转子跟随不上,这时步进电机就出现失步现象。

既然电机转子是跟随电机定子磁场转动,而电机定子磁场的强度和方向是由定子合成电流决定且成正比。

即只要控制电机的定子电流,则可以达到驱动电机的目的。

下图是两相步进电机的电流合成示意图。

其中Ia是由A-A`相产生,Ib是由B-B`相产生,它们两个合成后产生的电流I就是电机定子的合成电流,它可以代表电机定子产生磁场的大小和方向。

有了以上的步进电机背景描述后,对于步进电机的整步、半步、细分的三种驱动方式,都会是同一种方法,只是电流把一个圆(360°)分割的粗细程序不同。

整步驱动对于整步驱动方式,电机是走一个整步,如对于一个步进角是3.6°的步进电机,整步驱动是每走一步是走3.6°。

下图是整步驱动方式中,电机定子的电流次序示意图:由上图可知,整步驱动每一时刻只有一个相通电,所以这种驱动方式的驱动电路可以是很简单,程序代码也是相对容易实现,且由上图可以得到电机整步驱动相序如下:BB’→A’A→B’B→AA’→BB’下图是这种驱动方式的电流矢量分割图:可见,整步驱动方式的电流矢量把一个圆平均分割成四份。

下图是整步驱动方式的A、B相的电流I vs T图:可以看出,整步驱动描出的正弦波是粗糙的。

使用这种方式驱动步进电机,低速时电机会抖动,噪声会比较大。

但是,这种驱动方式无论在硬件或软件上都是相对简单,从而驱动器制造成本容易得到控制。

半步驱动对于半步驱动方式,电机是走一个半步,如对于一个步进角是3.6°的步进电机,半步驱动是每走一步,是走1.8°(3.6°/2)。

一文解析步进电机三种驱动方式的优缺点众所周知,步进电机的驱动方式有整步,半步,细分驱动。

三者既有区别又有联系,目前,市面上很多驱动器支持细分驱动方式。

大家都知道步进电动机是一种把电脉冲信号转换成机械角位移的控制电机,常作为数字控制系统中的执行元件。

当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(这个角度叫做歩距角)。

正常运动情况下,它每转一周具有固定的步数;做连续步进运动时,其旋转转速与输入脉冲的频率保持严格的对应关系,不受电压波动和负载变化的影响。

本文小编将带领大家详细的了解步进电机整步驱动、半步驱动、细分驱动的工作原理及优缺点。

步进电机的驱动方式如下图是两相步进电机的内部定子示意图,为了使电机的转子能够连续、平稳地转动,定子必须产生一个连续、平均的磁场。

因为从宏观上看,电机转子始终跟随电机定子合成的磁场方向。

如果定子合成的磁场变化太快,转子跟随不上,这时步进电机就出现失步现象。

既然电机转子是跟随电机定子磁场转动,而电机定子磁场的强度和方向是由定子合成电流决定且成正比。

即只要控制电机的定子电流,则可以达到驱动电机的目的。

下图是两相步进电机的电流合成示意图。

其中Ia是由A-A`相产生,Ib是由B-B`相产生,它们两个合成后产生的电流I就是电机定子的合成电流,它可以代表电机定子产生磁场的大小和方向。

基于以上步进电机的背景描述,对于步进电机的整步、半步、细分的三种驱动方式,都会是同一种方法,只是电流把一个圆(360)分割的粗细程度不同。

1、整步驱动对于整步驱动方式,电机是走一个整步,如对于一个步进角是3.6的步进电机,整步驱动是每走一步是走3.6。

下图是整步驱动方式中,电机定子的电流次序示意图:。

步进电机单极驱动与双极驱动比较VR型步进电机定子磁极吸引转子时,由于转子磁极为永久磁极,有磁化的N极和S极,不论定子绕组激磁所产生极性为N极还是S 极均会产生吸引力。

定子磁极激磁为N极时,吸引S极性转子磁极,激磁S极性的定子磁极会吸引转子的N磁极。

因此,定子磁极需要极性的切换。

激磁定子磁极的线圈为单线圈绕组,磁极正反切换,则电流需正反向流因此驱动电路为双极方式。

磁极上绕有两个线圈组成双线圈,一个线圈直流通电产生的极性,与另一个线圈直流通电产生的极性相反,此为单极方式。

下图表示单极方式与双极方式的简图,即在1个主极上的绕线方式。

单极方式时,两个绕组同时绕制,如上图所示,一个线圈的终端是另一个线圈始端,它们共用一点。

单极式时,C端接电源正极、A端接电源负极,或C端接正、A端接负的两种激磁状态下,定子主极及其前端的齿会产生相反的极性。

单极方式必需要留意,A端子与“杠A”端子犹如时通电,主极的合成磁通相互抵消,只产生线圈的铜耗。

下图表示单极和双极的两相驱动电路及其电压波形,两相式通常用两相激磁方式(通常两个相同时加激磁电压)。

比较单极式与双极式的驱动电路,单极式驱动电路功率管用4个,线圈电流在线圈内单一方向流淌。

相对的双极式的驱动电路功率管的个数为单极式的2倍,需要8个。

正向与反向的电流在线圈内正反向交替流过,Tr1与Tr4或Tr3与Tr2同时而且交替导通。

Tr1与Tr3即使短时同时导通,也会造成电源短路,产生很大的电流,因此有必要附加防止短路电路,双极式的驱动电路比单极的状况要简单。

低速时的效率双极式比较好,第一张图所示的单极式与双极式的导线线径相同,单极状况的线圈匝数为N,其电阻为R,相对双极的匝数为2倍的2N,线圈电阻也变成2R。

下表表示恒压驱动电路在低速时,对单极与双极驱动工作效率的比较。

电流与线圈匝数之积称为安匝,与转矩成正比,两者如转速相同,输出功率也与其有比例关系。

由于低速时,电抗小,电抗假如忽视不计,V/R即为电流,与N之积VN/R变成安匝数。

步进电机驱动方式的分类及比较步进电机驱动方式的分类及比较:步进电机驱动方法的分类主要有恒电压驱动方式、恒电流斩波驱动方式和细分驱动方式.以下是这几种驱动方式的简介及比较。

1 恒电压驱动方式1.1 单电压驱动单电压驱动是指在电机绕组工作过程中,只用一个方向电压对绕组供电.如图2所示,L为电机绕组,VCC为电源.当输入信号In为高电平时,提供足够大的基极电流使三极管T处于饱和状态,若忽略其饱和压降,则电源电压全部作用在电机绕组上。

当In为低电平时,三极管截止,绕组无电流通过。

为使通电时绕组电流迅速达到预设电流,串入电阻Rc;为防止关断T时绕组电流变化率太大,而产生很大的反电势将T击穿,在绕组的两端并联一个二极管D和电阻Rd,为绕组电流提供一个泄放回路,也称“续流回路”。

单电压功率驱动电路的优点是电路结构简单、元件少、成本低、可靠性高。

但是由于串入电阻后,功耗加大,整个功率驱动电路的效率较低,仅适合于驱动小功率步进电机。

1.2 高低压驱动为了使通电时绕组能迅速到达设定电流,关断时绕组电流迅速衰减为零,同时又具有较高的效率,出现了高低压驱动方式。

如图3所示,Th、T1分别为高压管和低压管,Vh、V1分别为高低压电源,Ih、I1分别为高低端的脉冲信号.在导通前沿用高电压供电来提高电流的前沿上升率,而在前沿过后用低电压来维持绕组的电流。

高低压驱动可获得较好的高频特性,但是由于高压管的导通时间不变,在低频时,绕组获得了过多的能量,容易引起振荡。

可通过改变其高压管导通时间来解决低频振荡问题,然而其控制电路较单电压复杂,可靠性降低,一旦高压管失控,将会因电流太大损坏电机。

2 恒电流斩波驱动方式2.1 自激式恒电流斩波驱动图4为自激式恒电流斩波驱动框图。

把步进电机绕组电流值转化为一定比例的电压,与D/A转换器输出的预设值进行比较,控制功率管的开关,从而达到控制绕组相电流的目的。

从理论上讲,自激式恒电流斩波驱动可以将电机绕组的电流控制在某一恒定值.但由于斩波频率是可变的,会使绕组激起很高的浪涌电压,因而对控制电路产生很大的干扰,容易产生振荡,可靠性大大降低.2.2 它激式恒电流斩波驱动为了解决自激式斩波频率可变引起的浪涌电压问题,可在D触发器加一个固定频率的时钟。

步进电机最简单的驱动方法有哪些步进电机是一种用于控制精度要求较高的电气设备,广泛应用于各种领域,如数控机床、打印设备、纺织机械等。

其驱动方法多种多样,其中最简单的几种驱动方法包括:1. 单相励磁驱动方法在步进电机的励磁中只使用单个电流来源(单个电源)。

这种方法的优点是结构简单,控制成本低,适用于一些对控制精度要求不高的场合,如家用电器中的应用。

然而,由于只有单一的电流来源,导致步进电机的控制精度较低。

2. 双相励磁驱动方法双相励磁是步进电机中应用较广,也是较为简单的一种驱动方法。

这种方法通过分别给两组线圈通以电流的方式来实现步进电机的转动。

双相励磁相比单相励磁,可以提高步进电机的控制精度和输出力矩。

3. 全桥驱动方法全桥驱动方法是一种通过使用四个功率晶体管(或MOS管)来控制步进电机相的通断,从而驱动步进电机旋转的方法。

这种驱动方法在控制精度和转矩输出上都相对较好,适用于一些有较高控制要求的场合,例如医疗设备、自动化生产线等。

4. 微步进驱动方法微步进驱动是指在步进电机正常步进的基础上,通过控制每个步进角度内的微步数来实现步进电机的平滑运动。

这种驱动方法可以进一步提高步进电机的控制精度,但相应地会增加控制复杂度和成本。

5. PWM电流控制驱动方法PWM电流控制驱动方法是通过调节电流脉宽的方式来控制步进电机的励磁电流,并且可以实现电流的增量式变化。

这种驱动方法在节能降耗、控制精度高、响应速度快等方面具有优势,适用于对控制效果有严格要求的场合。

综上所述,步进电机最简单的驱动方法主要包括单相励磁驱动、双相励磁驱动、全桥驱动、微步进驱动和PWM电流控制驱动等几种。

不同的驱动方法适用于不同的场合,在选择时需要根据实际需求综合考虑控制精度、成本和复杂度等因素,以实现最佳的驱动效果。

步进电机驱动方式的分类及比较

步进电机驱动方式的分类及比较

步进电机驱动方式的分类及比较:步进电机驱动方法的分类主要有恒电压驱动方式、恒电流斩波驱动方式和细分驱动方式。

以下是这几种驱动方式的简介及比较。

1 恒电压驱动方式

1.1 单电压驱动

单电压驱动是指在电机绕组工作过程中,只用一个方向电压对绕组供电。

如图2所示,L为电机绕组,VCC为电源。

当输入信号In为高电平时,提供足够大的基极电流使三极管T处于饱和状态,若忽略其饱和压降,则电源电压全部作用在电机绕组上。

当In为低电平时,三极管截止,绕组无电流通过。

为使通电时绕组电流迅速达到预设电流,串入电阻Rc;为防止关断T时绕组电流变化率太大,而产生很大的反电势将T击穿,在绕组的两端并联一个二极管D和电阻Rd,为绕组电流提供一个泄放回路,也称“续流回路”。

单电压功率驱动电路的优点是电路结构简单、元件少、成本低、可靠性高。

但是由于串入电阻后,功耗加大,整个功率驱动电路的效率较低,仅适合于驱动小功率步进电机。

1.2 高低压驱动

为了使通电时绕组能迅速到达设定电流,关断时绕组电流迅速衰减为零,同时又具有较高的效率,出现了高低压驱动方式。

如图3所示,Th、T1分别为高压管和低压管,Vh、V1分别为高低压电源,Ih、I1分别为高低端的脉冲信号。

在导通前沿用高电压供电来提高电流的前沿上升率,而在前沿过后用低电压来维持绕组的电流。

高低压驱动可获得较好的高频特性,但是由于高压管的导通时间不变,在低频时,绕组获得了过多的能量,容易引起振荡。

可通过改变其高压管导通时间来解决低频振荡问题,然而其控制电路较单电压复杂,可靠性降低,一旦高压管失控,将会因电流太大损坏电机。

2 恒电流斩波驱动方式

2.1 自激式恒电流斩波驱动

图4为自激式恒电流斩波驱动框图。

把步进电机绕组电流值转化为一定比例的电压,与D/A转换器输出的预设值进行比较,控制功率管的开关,从而达到控制绕组相电流的目的。

从理论上讲,自激式恒电流斩波驱动可以将电机绕组的电流控制在某一恒定值。

但由于斩波频率是可变的,会使绕组激起很高的浪涌电压,因而对控制电路产生很大的干扰,容易产生振荡,可靠性大大降低。

2.2 它激式恒电流斩波驱动

为了解决自激式斩波频率可变引起的浪涌电压问题,可在D触发器加一个固定频率的时钟。

这样基本上能解决振荡问题,但仍然存在一些问题。

比如:当比较器输出的导通脉冲刚好介于D触发器的2个时钟上升沿之间时,该控制信号将丢失,一般可通过加大D触发器时钟频率解决。

3 细分驱动方式

这是本文讨论的重点,也是该系统采用的驱动方法。

细分驱动最主要的优点是步距角变小,分辨率提高,且提高了电机的定位精度、启动性能和高频输出转矩;其次,减弱或消除了步进电机的低频振动,降低了步进电机在共振区工作的几率。

可以说细分驱动技术是步进电动机驱动与控制技术的一个飞跃。

细分驱动是指在每次脉冲切换时,不是将绕组的全部电流通入或切除,而是只改变相应绕组中电流的一部分,电动机的合成磁势也只旋转步距角的一部分。

细分驱动时,绕组电流不是一个方波而是阶梯波,额定

电流是台阶式的投入或切除。

比如:电流分成n个台阶,转子则需要n次才转过一个步距角,即n细分,

如图5所示。

一般的细分方法只改变某一相的电流,另一相电流保持不变。

如图5所示,在O°~45°,Ia保持不变,Ib由O逐级变大;在45°~90°,Ib保持不变,Ia由额定值逐级变为0。

该方法的优点是控制较为简单,在硬件上容易实现;但由图6所示的电流矢量合成图可知,所合成的矢量幅值是不断变化的,输出力矩也跟着不断变化,从而引起滞后角的不断变化。

当细分数很大、微步距角非常小时,滞后角变化的差值已大于所要求细分的微步距角,使得细分实际上失去了意义。

这就是目前常用的细分方法的缺陷,那么有没有一种方法让矢量角度变化时同时保持幅值不变呢?由上面分析可知,只改变单一相电流是不可能的,那么同时改变两相电流呢?即Ia、Ib以某一数学关系同时变化,保证变化过程中合成矢量幅值始终不变。

基于此,本文建立一种“额定电流可调的等角度恒力矩细分”驱动方法,以消除力距不断变化引起滞后角的问题。

如图7所示,随着A、B两相相电流Ia、Ib的合成矢量角度不断变化,其幅值始终为圆的半径。

下面介绍合成矢量幅值保持不变的数学模型:当Ia=Im·cosx,Ib=Im·sinx时(式中Im为电流额定值,Ia、Ib为实际的相电流,x由细分数决定),其合成矢量始终为圆的半径,即恒力距。

等角度是指合成的力臂每次旋转的角度一样。

额定电流可调是指可满足各种系列电机的要求。

例如,86系列电机的额定电流为6~8 A,而57系列电机一般不超过6 A,驱动器有各种档位电流可供选择。

细分为对额定电流的细分。

为实现“额定电流可调的等角度恒力距”,理论上只要各相相电流能够满足以上的数学模型即可。

这就要求电流控制精度非常高,不然Ia、Ib所合成的矢量角将出现偏差,即各步步距角不等,细分也失去了意义。

下面给出了基于该驱动方法的驱动器的设计方案。