羟基硅油原位改性制备疏水性沉淀二氧化硅

- 格式:pdf

- 大小:210.58 KB

- 文档页数:3

2010年11月第27卷第11期(下)河南化工H E N A N C H E M I C A L I N D U S TR Y9疏水性二氧化硅的制备及其应用研究潘嫒,胡萍,朱红香,罗琴琴,潘潆,熊先江(武汉理工大学化学工程学院,湖北武汉430070)【摘要】采用六甲基二硅氮烷(H M D S)对硅溶胶(Si Sol s)进行疏水改性,研究H M D S/Si Sol s(物质的量比)、反应温度和反应时间对疏水度的影响,并将改性后的二氧化硅应用于硅橡胶中。

结果表明,控制H M D S/TEO S的比例约为0.65,改性温度35℃,改性时间30m i n以上,所得疏水性二氧化硅的疏水性最大。

红外光谱显示:所制备的疏水性二氧化硅含有疏水基团甲基。

添加疏水性二氧化硅的硅橡胶胶样的拉伸力学性能及其疏水性有显著提高。

【关键词】疏水性;溶胶一凝胶法;二氧化硅;应用【中图分类号】T Q l27.2【文献标识码】A1实验部分1.1实验原料及仪器原料:正硅酸四乙酯,六甲基二硅氮烷,无水乙醇,盐酸,去离子水,107胶一2000cs,D30甲基三丁酮肟基硅烷,二丁基二月桂酸锡。

仪器:H H—S型调速搅拌器,ZF一6020型真空干燥箱,SE一2020型电子天平,恒温磁力搅拌器,恒温水浴锅,SX一4一10马弗炉。

1.2实验过程1.2.1二氧化硅溶胶的制备在常温下,称取一定量无水乙醇置于烧杯中,按醇硅比3:1量取正硅酸乙酯倒入烧杯,置于恒温磁力搅拌器上开始搅拌。

按水硅比3.5:1量取去离子水加入烧杯中,可以看到整个体系由透明变浑浊,再滴加数滴浓盐酸做催化剂,搅拌反应,并观察温度,待温度降至接近室温不再变化,即可停止反应。

1.2.2疏水性二氧化硅的制备称一定量的六甲基二硅氮烷(H M D S),慢慢地滴加在反应完的溶胶中,控制一定的反应温度,加快搅拌器的转速。

反应一定时间之后,即可结束反应。

1.2.3疏水性二氧化硅在硅橡胶中的应用称取一定量的107硅橡胶加入带有增力电动搅拌机、温度计、球形回流冷凝管和通入口的四口烧瓶中,并快速搅拌,用油浴锅加热升温,待温度升至150℃±5oC时,通入N:保护,然后称取3g疏水性【文章编号】1003—3467(2010)22—0009—02二氧化硅,恒温搅拌2h,停止加热,开始降温,待温度降至60℃,加入10.5g D30,反应30m i n,再向其中加入8滴二丁基二月桂酸锡催化反应30m in,停止搅拌,出料并转移在烧杯中,放在真空干燥箱中减压抽气0.5h,倒入模具成膜,置于干燥箱中,干燥温度为45℃。

亲水性和疏水性聚合物对纳米SiO2的表面改性,无机化学论文 近年来,随着纳米技术的不断发展,纳米材料在传感、生物医学、成像和药物输送等方面有广泛的应用。

而纳米SiO2是目前应用最广泛的无机非金属纳米材料之一。

纳米SiO2表面存在不同键合的羟基,主要有三种形式:(1)孤立硅羟基 (Isolated silanols);(2)连生缔合硅羟基 (Vicinal silanols);(3)双生硅羟基(Geminal silanols)。

这些基团具有强烈的吸水性,极易发生团聚。

同时纳米SiO2粒子比表面积大、表面能高、处于热力学非稳定状态,因而具有较高的反应活性,所以在有机相中难以润湿和均匀分散,因此限制了纳米SiO2的实际应用。

为解决纳米SiO2的分散性和与聚合物、有机介质的相容性问题,必须对其表面进行改性。

纳米SiO2表面改性的方法主要有两种:(1)表面物理改性,即通过吸附、涂覆、包覆等物理作用对纳米SiO2进行表面改性;(2)表面化学改性,即通过纳米SiO2表面的羟基与改性剂之间进行化学反应,改变纳米SiO2的表面结构和状态来达到改性的目的,主要有三种方法———酯化法、偶联剂法和表面接枝聚合法。

通过不同的表面化学改性方法合成SiO2/聚合物复合材料,这类复合材料将无机纳米SiO2的光学、电学、力学性能和热稳定性能等与聚合物的易成膜、化学活性和加工性等优异性能结合起来,为新材料的发展提供了一种新途径,所以是材料领域中一个备受关注的研究课题。

本文综述了近几年亲水性、疏水性和两亲性聚合物对纳米SiO2的表面化学改性以及获得的研究进展。

纳米SiO2表面因含有大量未形成氢键的孤立、双生硅羟基,这也就为聚合物对其改性提供了改性条件。

根据分子结构和极性,可将改性聚合物分为三类:(1)亲水性聚合物,如聚氧乙烯甲基丙烯酸酯(POEM)、聚乙二醇(PEG)、聚甲基丙烯酸(PMAA)、聚丙烯酰胺(PAM)等;(2)疏水性聚合物,如聚苯乙烯(PSt)、聚甲基丙烯酸甲酯(PMMA)等;(3)两亲性聚合物,如含有季铵基的聚甲基丙烯酸二甲氨基乙酯即P(DMAEMA-Q)、聚(偏二氟乙烯-共聚-三氟氯乙烯)接枝聚(4-苯乙烯磺酸-共聚-3-甲基丙烯酰氧基丙基三甲氧基硅烷)即P(VDF-co-CTFE)-g-P(SSA-co-MPS)和聚苯乙烯-聚甲基丙烯酸缩水甘油酯(PSt-PGMA)等。

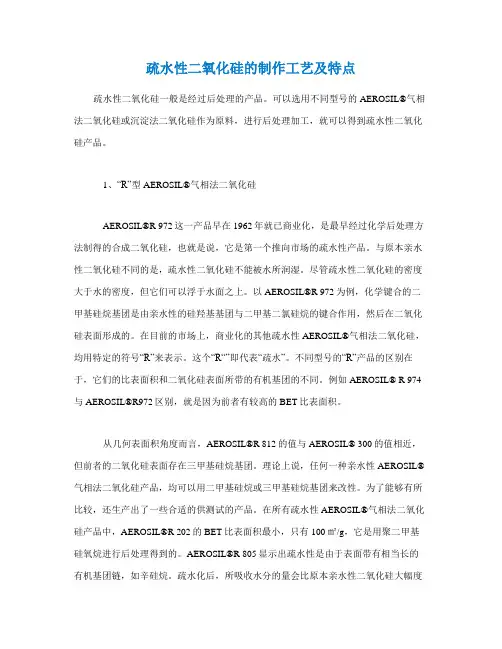

疏水性二氧化硅的制作工艺及特点疏水性二氧化硅一般是经过后处理的产品。

可以选用不同型号的AEROSIL®气相法二氧化硅或沉淀法二氧化硅作为原料,进行后处理加工,就可以得到疏水性二氧化硅产品。

1、“R”型 AEROSIL®气相法二氧化硅AEROSIL®R 972这一产品早在1962年就已商业化,是最早经过化学后处理方法制得的合成二氧化硅,也就是说,它是第一个推向市场的疏水性产品。

与原本亲水性二氧化硅不同的是,疏水性二氧化硅不能被水所润湿。

尽管疏水性二氧化硅的密度大于水的密度,但它们可以浮于水面之上。

以AEROSIL®R 972为例,化学键合的二甲基硅烷基团是由亲水性的硅羟基基团与二甲基二氯硅烷的键合作用,然后在二氧化硅表面形成的。

在目前的市场上,商业化的其他疏水性AEROSIL®气相法二氧化硅,均用特定的符号“R”来表示。

这个“R“”即代表“疏水”。

不同型号的“R”产品的区别在于,它们的比表面积和二氧化硅表面所带的有机基团的不同。

例如AEROSIL® R 974与AEROSIL®R972区别,就是因为前者有较高的BET比表面积。

从几何表面积角度而言,AEROSIL®R 812的值与AEROSIL® 300的值相近,但前者的二氧化硅表面存在三甲基硅烷基团。

理论上说,任何一种亲水性AEROSIL®气相法二氧化硅产品,均可以用二甲基硅烷或三甲基硅烷基团来改性。

为了能够有所比较,还生产出了一些合适的供测试的产品。

在所有疏水性AEROSIL®气相法二氧化硅产品中,AEROSIL®R 202的BET比表面积最小,只有100㎡/g,它是用聚二甲基硅氧烷进行后处理得到的。

AEROSIL®R 805显示出疏水性是由于表面带有相当长的有机基团链,如辛硅烷。

疏水化后,所吸收水分的量会比原本亲水性二氧化硅大幅度的降低,如图1所示。

万方数据万方数据38无机盐工业第43卷第3期要较多的酒精加入才能浸没。

可能是由于203一M分子量较大,端羟基含量较少,部分SiO:与硅油结合而其他部分得不到改性,导致硅油在siO:表面分布不均匀。

203一B、203一D改性Si02疏水度随着羟基硅油加入量的增大而增大,在羟基硅油加入量为17.9%时疏水度达到最大值,分别为24.59%和22.17%,而203一B比203一D对疏水度的影响大,说明相对分子质量的大小及羟基含肇对反应有影响。

羟基硅油相对分子质量越小,羟基含量越高,反应活性越强,改性效果越明显。

由表2可知,改性前siO:的吸油率为5.9mL/g,改性后大部分在2.OmL/g左右。

羟基硅油改性使siO:表面有机基团增多,与有机物相容性提高,因此降低了吸油率。

表2各样品吸油率和疏水度2.4SEM分析图2为改性前后沉淀Si02SEM照片。

由图2可知:未改性siO:一级颗粒为纳米级,粒度在50砌左右,但颗粒团聚非常严重,团聚颗粒的粒径在几微米到几十微米之间;203一B改性的SiO:团聚颗粒粒径在10“m以下,分散性得到很大提高。

同时看到,改性后siO:界面比改性前模糊,显示SiO:表面有一层有机物旧1。

图2改性前后沉淀Si02的SEM照片图3为改性前后沉淀siO,与PP共混物冲击断面的sEM照片。

由图3看出:未改性SiO,在PP中分散不均匀,有许多呈团聚状,sio:颗粒明显裸露,说明具有较高表面能的siO:与低表面能的PP缺乏界面黏结性,PP/Si0:共混物的断裂发生在PP与si02的界面上;由203一B改性的si02在PP中的分散趋于均匀,SiO:颗粒被基体覆盖,断裂发生在颗粒周围的PP上,表现了良好的界面状态。

图3表明,203一B的加入增强了Si02与PP的黏结性,改善了两相之间的相容性。

图3改性前后SiO:与PP共混物冲击断面SEM照片3结论1)羟基硅油分子通过化学键接枝到siO:颗粒表面,制得原位改性沉淀SiO:,降低了Si0:表面羟基及吸附水含量,增加了有机物含量。

基于改性疏水SiO2自清洁涂料的配方及其制备方法

自清洁涂料是可以用在基材(如玻璃陶瓷或者木材石材等)表面,依靠涂料本身所具有的疏水和亲水物理特性,能够起到防污和易洁作用的涂料。

本配方是一种基于改性疏水SiO2自清洁涂料的配方由以下组份及其质量百分比组成:氟硅树脂25~45%、羟基封端聚二甲基硅氧烷包覆改性纳米SiO215~30%、芳烃酯类混合溶剂30~55%,还包括固化剂,固化剂与上述组份相对质量比范围为0.4:100~0.72:100。

所述羟基封端聚二甲基硅氧烷包覆改性纳米SiO2由如下工艺步骤制成:

A)、将气相SiO2粉末混合分散于二甲苯溶液中,粉料相对于溶液浓度范围为0.01g/ml~

0.1g/ml,先2500~3000转/分速度搅拌20~60分钟,然后再超声分散10~20分钟,直至分散均匀;

B)、步骤A制得溶液加入粘度范围为1500~800000mPa•s的羟基封端聚二甲基硅氧烷,羟基封端聚二甲基硅氧烷与气相SiO2的质量比范围为1:1~1:10,混合搅拌均匀;

C)、步骤B制得溶液加入二月桂酸二丁基锡作为催化剂,其添加量为相对羟基封端聚二甲基硅氧烷与气相SiO2总质量的0.1%~1%,搅拌,升温至60℃~80℃,反应时间控制在0.5~8小时,得到产物先离心分离,然后再烘箱中80℃~160℃烘烤6~18小时,即完成羟基封端聚二甲基硅氧烷包覆改性纳米SiO2的制备。

本配方将羟基封端聚二甲基硅氧烷对纳米气相SiO2进行包覆改性,由于羟基封端聚二甲基硅氧烷的接枝包覆,可有效减少SiO2粒子表面亲水羟基的含量,提高疏水性,同时由于大分子聚合物的包覆改性,抑制纳米SiO2粒子掺入聚合物中所出现的团簇现象,提高纳米SiO2分散效率并促进漆膜表面的疏水性。

中国新型涂料网。

疏水型二氧化硅JY100-09X在有机硅消泡剂中的应用前言疏水型二氧化硅JY100-09X是利用二甲基硅氧烷为主要改性剂对纳米二氧化硅粒子采用液相原位表面修饰技术改性而成,是疏水型的二氧化硅。

比表面积为170±20m2/g,原生粒径小于25nm,附聚体粒径约为5微米,SiO2含量不小于99.5%,是一种多功能添加。

消泡剂作为工业上一种重要的助剂,用量少但必不可缺,广泛应用于纺织、造纸、石油、食品、制药等各个领域。

消泡剂具有针对性和专用性,因为每种起泡体系的起泡机理和工艺条件不同,不同的起泡体系需要不同的消泡剂。

它大体可分为非硅系和硅系消泡剂。

非硅系如高级醇、酸、烃、聚醚、酯、磷酸酯等,它们用量大且适用性小;硅系消泡剂是硅油/白炭黑硅油膏及改性硅油作为消泡剂的主要成分,是目前应用最广、最高效的一类消泡剂。

与其它种类的消泡剂比较,有几个突出特点:①溶解性小,溶解度参数与其它有机物相差很大,不会与水、含极性基团的化合物和不同SP值的烃类化合物发生缔合。

既可用于水体系,又可用于油体系,对大部分发泡体系都有消泡效果。

②表面张力低,其表面张力为20~21mN/m,比水(76mN/m)及一般起泡液的表面张力都低得多,这是硅油消泡剂应用面广和消泡能力强的主要原因,一般用量仅为发泡液的10~200ul/L,不会污染体系及影响产品的加工性能。

③化学稳定性、耐热性好,能适应弱酸、碱、盐及高温体系的消泡。

④生理惰性,可用于食品、化妆品、医药行业。

⑤品种型号多,可供多种发泡体系选择。

除不允许含分散剂(SiO2)的体系如有些油性体系,疏水型二氧化硅作为硅系消泡剂的重要组分,其作用是巨大的。

1 疏水型二氧化硅JY100-09X在消泡剂中的作用1.1 分散作用衡量消泡剂好坏的一个重要指标是它的分散效果。

溶解性小而分散性大的物质才能成为消泡剂的活性成分。

二甲基硅油作为消泡剂的主要成分,溶解性小而分散性也小,它必须借助白炭黑、乳化剂和其它分散助剂来提高其分散效果。

羟基硅油的制备方法

羟基硅油的制备方法大致分为两种:一种是通过硅烷和水反应合成,另一种是通过二甲基二氯硅烷为原料反应合成。

其中,采用二甲基二氯硅烷为原料的制备方法可分为以下几个步骤:

制备含有氢氧根离子(OH-)的溶液。

通常使用氢氧化钠(NaOH)或者氢氧化钾(KOH)溶解在水中制备。

将二甲基二氯硅烷缓慢滴加到上述溶液中,并同时搅拌。

此时,溶液中的氢氧根离子与二甲基二氯硅烷中的氯离子反应生成羟基硅油分子。

调节溶液的pH值,使其逐渐升高至中性或略高于中性。

这一步骤可以使用盐酸(HCl)等酸性物质进行调节。

通过蒸馏、过滤等方法将得到的羟基硅油纯化。

需要注意的是,在制备羟基硅油的过程中,需要控制反应条件以避免出现不必要的副反应,同时还需要对反应产物进行适当的纯化处理,以获得高纯度和良好品质的羟基硅油产品。

1。