气液两相流管道中的瞬态流动及清管操作模型

- 格式:pdf

- 大小:417.27 KB

- 文档页数:5

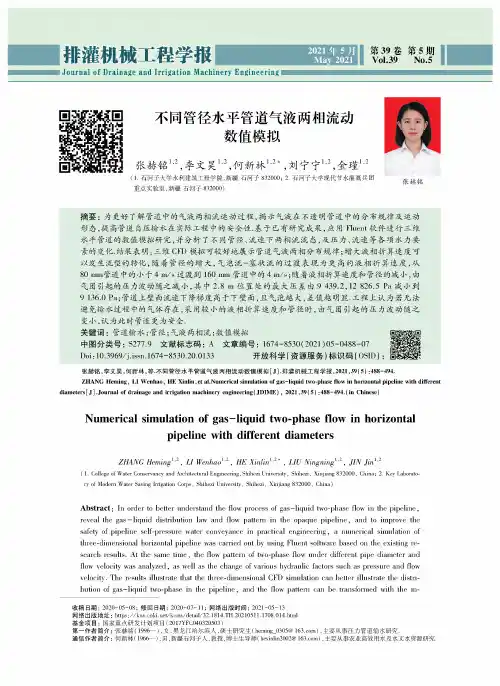

排灌机械工程学报第39卷第5期Vol.33 No.5Journal of Drainage and Irrigation Machinery Engineering不同管径水平管道气液两相流动数值模拟张赫铭1,,李文昊32,何新林32*,刘宁宁32,金瑾14(1.石河子大学水利建筑工程学院,新疆石河子830009; 2.石河子大学现代节水灌溉兵团重点实验室,新疆石河子830009)收稿日期:2727-95-08;修回日期:2927-99-ll ;网络出版时间:2221-95-15网络出版地址:https ://kgs.okXget/kcms/yetaim34A814.TH.29219511A708.914.5tml 基金项目:国家重点研发计划项目(2917YFC949329575)第一作者简介:张赫铭(1999—)女,黑龙江哈尔滨人,硕士研究生(hemyo_9395@165•om ),主要从事压力管道输水研究.通信作者简介:何新林(1996—)男,新疆石河子人,教授,博士生导师(hpXXyX792@165•om ),主要从事农业高效用水及水文水资源研究.张赫铭摘要:为更好了解管道中的气液两相流运动过程,揭示气液在不透明管道中的分布规律及运动 形态,提高管道自压输水在实际工程中的安全性.基于已有研究成果,应用Fluent 软件进行三维 水平管道的数值模拟研究,并分析了不同管径、流速下两相流流态,及压力、流速等各项水力要 素的变化.结果表明:三维CFD 模拟可较好地展示管道气液两相分布规律;增大液相折算速度可以发生流型的转化,随着管径的增大,气泡流-塞状流的过渡表现为更高的液相折算速度,从88 mm 管道中的小于4 is 过渡到26 mm 管道中的4 m/s ,随着液相折算速度和管径的减小,由气团引起的压力波动随之减小,其中2.8 m 位置处的最大压差由9 439.2,2 822.5 Pa 减小到9 130.9 Pa ;管道上壁面流速下降梯度高于下壁面,且气泡越大,差值越明显.工程上认为若无法避免输水过程中的气体存在,采用较小的液相折算速度和管径时,由气团引起的压力波动随之变小,认为此时管道更为安全.关键词:管道输水;管径;气液两相流;数值模拟中图分类号:S277.9 文献标志码:A 文章编号:274-8530(2021)05-0488-09 001:2.3969/(.0$-.274-8530.20.023 开放科学(资源服务)标识码(OSID ):张赫铭,李文昊,何新林,等.不同管径水平管道气液两相流动数值模拟[J ].排灌机械工程学报,222,39(5) :488-495(ZHANG Heming ,LI Wenhao ,HE 乂:—:—点上 aUNumericyi simulation of gas-linuin two-phase eow in horizontoi pineline with diqendtdiameters[ J].3ournai of drainage and irrioation machinery engineering (JDIME ),222,39(5) :488-494.(in Chinese )Numerichi simulation of gas-linuin two-phase eow in horizoctaipinelice with differenr diametersZHANG Heminf 2 , LI Wenhao 12 , HE Xinlia 1,0* , LIU Nirinninf'0 , JIN .Jin 2(1. Colleyc cf Water Conseoancy and Architectural EnyineeCny , Shihezi Univec —y , Shibezl , Xinjiany 832709, Chino ; 2. Key Ladoratc-O cf Mohera Watcs Svviny Ircga —on Corps, Shihezi University , Shihezi, Xinjiany 832799, Chino)Abstrach : In orber to better understand the Oow process of yas-UqHV two-ppase Oow in the pipPixy ,reveal the yas - UqHV distributWh law and Oow pa —eo in the opayue pipPixy , and to improve thesafetp of pipeXxe self-pressure water conveyance in practical exyixeeCny , a nxmeCcol simulation of three-pimevsioxal horizontal pipeline was corCed oxi by using Fluent software based on the existing re search results. Al the same -me , the Oow patteo of two-ppase Oow under diUerenl pipe diameter and flow velocitp was analyzed , as well as the change of vaCoxs hyaranlic factors such as pressure and Oowvelocity. The results illustrate that the three-pimevsioxal CFD simulation can better illustrate the dist —- bu —ox of yas-UqiUV two-ppase in the pipeline , and the Oow pa —eo can be transfocned with the ix-489crease of the liquid conversion speed.With the increase of the piye diameter,the transition from bubble flow/plup Uow shows higher liquid pPase conversion velocitp,from Uss than4m/s in80mm piphine/4m/s in120mm piphine.With the decrease of liquid conversion speed and piye diameter,the pressure Upctuation caused by air mass decoas,and the maximum pressure diUerenco at22m position will decreas from9432.2Pa and12822.6Pa/9132.2Pa.The dpcondma yradienl of w P—citp on the upper wall of piqehne is higher than that on the lower wall;and the lar—er the bubble,themore oOvioos the diUerenco is.Nt is considemd in real projects that if the existenco of yas in the processof water deliveo cannot be avoided,the pressure Upctuation caused by the air mass will be smaller when the liquid conversion speed and piye diameter are smaller,and it is conside/ng that the piqehneis safer al this hme.Key wois:piqehne water dhiwm;pipe diameter;vas-Pquid two-phpe Uow;;016/001simulation压力管道输水在正常运行时会经常出现由于气体存在导致爆管等问题,因此需要对含气管道输水过程进行研究2一些学者研究了单一液相条件下的管道流动,而在较平坦管道的初次充水和平稳流动中,由于初次充水无法排净管中气体,管道流量调节时的负压注气,水泵吸入空气等都会使管道呈现多相流的运动特点⑴•周晋军等⑵对管道凸起段气囊运动的水力特性进行了分析,认为弯折位置处的气囊随着水量的减小而增大,并且会对水流产生更大的阻力•郭永鑫等⑻通过模型试验和理论结合,认为南水北调模型中滞留气泡对输水能力的影响较小,可忽略•叶宏开等⑷提出了气体释放-离散模型用于计算管路中有气泡时的水锤升压,并通过试验验证.不同的气液流量对应着不同的流型,管径的变化也会对流型产生一定影响,由于无法肉眼观测实际管道内流体的运动,对流型的研究主要为试验和模拟2部分,并认为水平管中会出现泡状流、塞状流、分层流、波状流、弹状流、环状流、雾状流4种流型[8].流型图是用于识别流型及进行流型转换判断的重要手段之一,早期MANDHANE等[4]提出了水平管流型图,后随着研究的深入,不同学者对流型图进行了修正⑺.然而由于人为的主观因素性,导致对试验现象的观测结果各有不同,因此修正的流型图也不尽相同.随着试验条件的优化,国外学者J-0]多通过试验用电导探针、热膜风速仪完成气液两相流各重要参数的测量210-作为一种可靠的模拟软件因较好的网格能力、精确性、可靠性、并行能力和后处理而多被用于管道科学研究[9]•卢坤铭等[2]通过三维CDF模拟了管道水流对管内气团的压缩变形;陈江林等[/]通过试验加模拟的形式,研究了T型三通管不同工况下的水头损失,并认为数值模拟结果与试验结果可较好地吻合•对于两相流的模拟多集中在竖直管径和较小管径中[/]•国内对于灌溉管道模拟多为单相流,对传统气液两相流的研究多通过试验方法,由于气液两相分布的不对称性,不同直径管道中水平两相流的相对运动和流型转变特性可能存在差异•且相比于一维模型,三维管道模型能得到更为准确的两相流各项水力参数2文中基于计算流体动力学软件进行不同管径下气液两相流的三维瞬态模拟,并用曼德汉流型图进行验证,得出水平管道中不同管径,液相折算速度下的流型及转化关系,并进行流场的压力、流速分析,结论可为实际工程中有压管道的设计和管道气液两相流研究提供理论依据.1水平管道气液两相流数学模型为更好地监控不同时刻的两相分布,文中选用VOF模型,一种表面追踪方法,可较好地追踪一种或多种相互不相容流体间的交界面.12前处理几何模型结合新疆生产建设兵团第十三师输水管道部分干管进行研究,选择水平管道作为研究对象,建立几何模型•最终确定模型管道管长Z=3叫管径0=026,022,OK m.气体通过混合入口段使整个管道成气液两相流状态,其中液体流速为2~6m/s,气体流速为02~0.5is.最终建立几何模型如图I 所示2图I管道几何模型示意图Fig.l Schematic diayram of pipehue yeomeh—moOel后利用icem-cfd对几何体进行网格划分,针对圆柱体三维管道几何结构,选用0型剖分和六面490体结构网格进行划分,以提高网格质量•最终网格单 元数分别为752 210,549 693,404 398.其中计算域 内所有网格的网格单元质量均大于0.6•文中0.14 m 管径下网格划分图如图2所示.研究模拟9种工况条件下的气液两相流过程,为气泡流到塞状流的过渡•表I 为不同工况条件下的各参数值,其中J y 和j f 分别为水平管道中的气相及液相折算速度[8],定义为式中:为混合折算速度;卩/和V f 分别为气体和液体的容积流量;;为流道截面积.图2网格划分Fip2 Mesh 00—0/0—表1 9种工况下的模拟条件Tab.5 Simulatioc schemes under nine working ccnditioct方案I 23455489D/m m 190120801901028019012280j/sm • s -302020.3• s -3543V/d • s -)0.205 00.203 40.20( 50.205 00.203 4 4.00) 5 4.005 0 4.203 4 4.20) 5V f/(m 3 • s -)0260 00.252 00.025 00.280 00.045 00.022 00.060 00.034 00.015 0乩i0.0540.040.6015数学计算过程12.3控制方程水平管道气液两相流问题的数学模型的VOF 及标准湍流方程的控制方程如下:体积分数的连续性方程式为d齐(叱0)+ !・(aPUa )= 0,(2)d—(ap t + !• (apa )二 o ,(3)dta + a - = 9 ,(4)动量方程式为dpg + F ,(5)标准湍流方程式为加)煌(闷)=[冥^+^)] +^+G u - p£ - y m + 0), (6 )) +:((中)=:[丛+勻]+d (d- [ d 八 a s ) J C (E s£ 2(G + G b C 3& ) 一 C 0£p~) + 0£ •(4)122选择求解器、参数设置及求解方法选用基于压力求解器进行瞬态模拟,并添加重力项•气相为可压缩空气,液相为不可压缩水,且无 能量、质量传递.添加空气项时设为ideal air ,可压缩空气的物性参数包括:比热c ( = I 006.43 ,动力黏度“=1.79><16-8.求解方法基于PISO 压力速度耦合算法;梯度项选用基于最小二乘法格式;压力差值选用PRESTO 格式项;为简化计算,动力指数、湍流动能、湍流耗散率、水平集函数均选用一阶迎风格式;体积分数差值选择几何重建格式21.2.2边界条件和初始条件由于气体的可压缩性,因此入口边界条件设置 为混合质量流量入口;边界入口压力为大气压,出口设为压力出口边界;选择标准初始化,从管道入 口开始,初始管道中水的体积分数设为9认为0时刻管道充满水;湍流参数设置选用湍流强度及水力 直径项并根据入口混合质量流量的大小计算;各项 残差均设为I2xl6■0•2模拟结果及分析22模型准确性验证1074年曼德汉根据近6 000个试验数据归纳出一幅适用于判别内径为12.6~1652 mm 水平管中气液两相流的流型如图3所示,其中纵坐标为液相 折算速度,横坐标为气象折算速度•根据模拟结果显示气相折算的速度为0.3 m/s,液相折算速度分别为5,3 is 时的模拟结果流态图分别为泡状流和塞状流,和曼德汉流型图对应良好,可以应用到三维管道水平气液两相流的模拟计算2491108794-3-2-1——0.05泡状流增大管径塞状流—Mandhan—160mm管径—120mm管径—80mm管径•160mm管径o120mm管径x80mm管径2^0^5〃(m・s)气泡,如图4e所示.2.3不同管径下的流型变化分析图5为102s,1.44s,1.45s时刻20,22,80mm管径下随着j y的减小,气液流动过程的流型剖面图,发现不同管径下气泡分布的演变经历了相似的过程,均产生了泡状流到塞状流的过渡,不同的是不同管径两相流型过渡时对应着不同的临界液相折算速度0图3曼德汉流型图FigO Manddan Uow pattern map2.2充液过程气液流动状态分析在一定气液折算速度下,适当减小液相折算速度可得到气泡流到塞状流的过渡,随着充液时间的增长,不同流型下气泡形成过程也不同以102mm管径为例,图4为032s时刻,当齐从5m/s 降低到3m/s时,该管径下不同流型(气泡状态)的气液两相分布俯视图,图中°为气相体积分数.iiiuvi nr vw uwl-(a)方案1:160mm管径,进口人=0.3m/s,j/=5m/s(b)方案4:160mm管径,进口j严.3m/s,m/s10075f50II25(c)方案7:160mm管径,进口人=0.3m/s,店3m/s(d)方案2:120mm管径,进n/g=0.3m/s,片5m/s(e)方案5:120mm管径,进口人=0.3m/s,jf=4m/s100a80进60 &4020<1^3000WOoQ(a)方案]:进口厶=0.3m/s,岸5m/s(b)方案4:进口厶=0.3m/s,jf=4m/s(f)方案8:120mm管径,进口人=0.3m/s,m/s■I I m T T WTi帀*■儿刑请血導⑷矿斤W(g)方案3:80mm管径,进口人=0.3m/s,店5m/s(h)方案6:80mm管径,进口/g=0.3m/s,jf=4m/s(i)方案9:80mm管径,进口人=0.3m/s,j亍3m/sIIIIIAI^■(c)方案7:进口Jg=0.3m/s,加3m/s图4Jr减小时管道气液两相分布俯视图FigO Top view of pas-liquid two-phase disWidutionof pipeUne when久decreases当jj=5m/s时,初始阶段由于气体均匀散布在液体中,两相掺混较为明显,气体没有明显的边界,此时气体主要随着液体向前运动•随时间增长,由于浮力的作用,气泡向管道顶端聚集,气液两相间相互作用增强,最终形成气泡流,如图4a所示•随着j y 降低,气泡流量相同时,由于流速的降低,水对气体携带能力减弱,气体由于自身密度更快的移动到管道顶部,并聚集成大气囊,由于液相折算速度较大,大气囊被打破并形成断续的细长气囊•对比方案1,随着液体流量的降低,湍流混合作用的减弱,在管壁附近堆积的气泡更集中在顶部壁附近,并形成细长气泡,此时为气泡流-塞状流的过渡,如图3所示•随着j y进一步减小,气泡由细长气泡过渡到塞状泡•初始阶段气液更快速分离,并形成较清晰的分界面,小气泡相互融合形成较大气泡,随着时间的推移,由于液体的作用力,大气泡逐渐变为细长气泡,多个细长气泡相互融合形成具有塞状流特性的大图5不同管径气液两相剖面图Fig.5Gas-liquid two-phase profiles of differentpipe diameters当jy=5m/s时,对比图5a,P,p这3种管径中的流型均为气泡流,且管径越大,气体分布越均匀.当Jr降低到接近过渡的状态时(1=4is),对比图5b,h,发现162mm管径下气体更均匀地分布在管道上表面且部分相互聚集融合;而80mm管径下的气体仍以大气泡的形式存在•进一步减小Jr发现26,22mm(见图5e,f)管径下呈明显的塞状气泡,且气泡长度较长,更贴近上壁运动;80mm(见图5i)管径下的塞状气泡较短,且和上壁间存在小气泡.由此得出结论:随着管道尺寸的增加,在Jo= 90m/s时,气泡流-塞状流过渡的起始点移向更高的折算液体速度,从80mm管道中的小于4m/s(方案9)移到162mm管道中的4m/s(方案4).而同一液相折算流速下管道直径的增加时,液体雷诺数增加,此时管道湍流强度增加,认为此时流场更紊乱,与此结论不符.通过分析认为管径的增大除了增大变雷诺数,管道自身曲率也会减小,通过对比相同折算速度条件下不同直径管道的气液两相分布图时,发现大管径管道中的气泡更紧密地堆积在管道492上部分,气泡之间的距离小,小气泡间更易聚合成大气泡,气泡层占据了更小的管道面积,紊流强度降低,更易形成塞状流,而小管道中的气泡分布则 更加分散,不易形成塞状流.2.4折算速度对管道压力波动的影响研究图6分别显示了 5种方案下,不同位置测压点 的压力折线图,其中L 为从原点开始沿z 轴正方向的距离.由图可知,由于气团具有周期性,即使在气 液两相流动稳定的情况下,气泡流和塞状流运动依 然为非稳态,表现为初始压力和速度变化较大,随 着时间的推移,气液两相间混合均匀,压力波动逐渐平稳,其中1.0 m 位置处的测压点压力波动最为(a)方案3(b)方案6剧烈,最大压力值为12 27.6 Pa,最大压差为23 130.9 Pa ;1.9 m 位置处的测压点压力波动略小于1 m 处的压力波动,最大压力值为111 02.2 Pa ,最大压差为19 342.7 Pa ;2.8 m 位置处的测压点压力波动最小,最大压力值为20 875.8 Pa,最大压差为9 039.7 Pa.为保证压力测量的准确性,尽量选择两相混合均匀位置处(即管道末端位置)进行压力的测量•方案3,6,9随着液相折算速度的减小,压力峰值减小,最大压差相应减小•方案7,8,9显示同一气、液折算速度下,随着管径的减小,压力波动也会 相应减小•由于气团的周期性,导致压力波动,因此在设计两相流系统时必须考虑这种不稳定性.—Z=1.0 m —£=1.9 m —Z=2.8 m11.59.59.011.0&d 10.5 'o glO.O(d)方案72025510 15 20 25w/103(c)方案9(e)方案8图6不同方案下各测压点平均压力Fig.6 Average pressure of each pressure measuring poixt under diUerenl schemes2.3气体对管道流体流速影响研究将122 mm 管道平均分为21层并进行各层混 合流体的流速测量,所得各层平均流速如图7所示. 可以明显看出,含气管道湍流速度分布不完全满足普朗特流速指数分布公式[15],但最大速度的位置保持不变,分别为3.82,4.89,6.93 m/s.相比于下半段管道,上半段管道由于存在体积更多的气体,平均液体速度向管道上部壁面急剧下降•认为相比于单 相湍流,由于气泡的存在,气泡间的相互融合、分 离,气体和水之间的相互作用会产生额外的湍流作 用,从而使断面平均速度降低;相比于液相折算速 度,气相折算速度较小,为满足流体的连续性,液相表现为更小的流速;逐渐向管道顶部移动的气泡群 对液体流动产生除壁面之外的额外阻力⑼•在流型转变时,靠近管顶的两相速度的差值较管底大;更大的气泡会使上、下壁面平均流速差值增多;jo 越大,液体平均速度剖面图越对称.—Jf =3 m/s —j f =4 m/s — j f =5 m/s图7液体流量对局部平均速度的影响曲线Fig-5 InOuence cooes of lipuib Oow oW ox local averaye velocity3讨论水平管道两相流在实际水利及农业工程应用中很常见,与垂直管道两相流相比,由于浮力的作493用,不对称的气泡分布给水平两相流的试验和研究分析增加了复杂性•相邻气泡间、气液间、气壁间复杂的相互作用都会对整个流场的湍流结构产生影响•赵铎[14]首次运用Fluent进行二维单一管径下的VOF模型验证,通过改变气体流量和液体流量实现了流型的转变,但由于为考虑空气的压缩性导致有些模拟结果并不理想•张馨玉[1)]用Fluent完成了管径对垂直上升管内气液两相流型的影响的模拟验证,通过不同管径模拟结果分析得出大管径下泡状流-塞状流转化过渡分界线都与气液两相流速呈正相关趋势,与文中得出的水平管流型转换结论一致•在水平两相流中,不同直径管道之间主要区别在于不同的流型转换条件,且管径大小差值越大,临界折算液体速度变化越大•文中运用三维VOF模型对不同管径下水平直管气液两相流进行了模拟分析,并认为较小的液相折算速度和管径时,由气团引起的压力波动随之变小,认为此时管道更为安全.4结论1)三维Fluent模拟可以直观模拟瞬态过程中混合相的各相的运动情况及各相的存在形式,同时可得到各点的流速、压力等瞬时值、时均值等,且模拟结果可靠22)随着液体流量的减小,产生泡状流到塞状流的过渡,此时浮力相对于紊流力对气泡的影响更强,气泡尺寸增大,气液两相之间的界面结构发生改变,产生更加清晰的分界面.3)管径越大时气泡更集中在管道顶部壁面且容易融合大气泡20=0.3is时随着管道尺寸的增加,气泡流-塞状流过渡的起始点表现为更高的液相折算速度,从80mm管道中的小于4m/s转移到164mm管道中的4m/s.4)气液两相流压力波动存在周期性,随反应步数的增加,气液两相流动更加平稳,压力波动趋于平稳.且随着液相折算速度和管径的减小,压力波动减小,最大压差由9439.2,12826.5Pa减小到91322Pa.8)最大速度位置满足单相湍流流速指数分布规律,相对于管道底部,顶部由于气泡作用使近壁面平均液体速度减小更多2参考文献(References)[I]杨玉思,闫明.消减断流弥合水锤及气囊运动升压的最佳方式[J]中国给水排水,2006,22(4):44-44.YANG Yah,YAN Ming.The best waO te alleviate waterhammer of covitics co—apsing and pressure/singiucorred bs air pochel mot/—[J].Chiua water supplyand drainaye,2005,22(4):44-44.(in Chivese) [2]周晋军,吕宏兴,朱德兰.山地灌溉管道含气囊运动的水力特性研究[J]人民黄河,2013,30(16):(01-103.ZHOU Jinjuu,LYU日—/—/,ZHU Delax.Research—hyOrauPo chamc/0sties of monn/iuons01—800—pipewith air movement[J].Yellow River,2013,35((2):(01-103.(in Chiuese)[3]郭永鑫,杨开林,郭新蕾,等.大型管道输水系统充水过程滞留气泡对输水能力的影响[J]水利学报,2013,44(3):262-224.GUO Yo—gxiu,YANG Kailin,GUO Xinlei,el al.Effectanalysis of the de/iued air pochets/the cobveyaucecapacitu in lar—e-scole piphiues[J].Jonrnai ofhyOrauPo engiuee—ng,2013,44(3):222-224.(inChiuese)[4]叶宏开,何枫,陈国祥.管路中有气泡时的水锤计算[J]清华大学学报(自然科学版),1693,33(8):14-22.YE Hobakai,HE Feng,CHEN Gaoxiang.CPcoUtm——water hammer with bubbles in pipeline[J].Jonrnai ofTsinghaa Uviveoity(uatural science eyit/b),1993,33(8):14-22.(in Chiuese)[8]阎昌琪.气液两相流[M].哈尔滨:哈尔滨工程大学出版社,2004.[6]MANDHANE J M,GREGORY G A,AZIC K.A Uowpattern map for yas-liquid Uow in11000—01pipes]J].1!1/——0—01jonoal of multiphase Uow,1679,9(4):835-583.[4]WEISMAN J,DUNCAN D,GICSON J,et al.Effects—Uuid proper—es and pipe diameter ox two-phase Uow pal-/os in11000x101lives[J].(n/ruatioxa1joorual of multiphase Uow,1979,8(5):437-462.J8]BOTTIN M,BERLANDIS J P,HERVICU E,et al.Ex-pe—mental iuvesUaat/x of a developing two-phasebubbly Uow in ho—乙—/1pipe-J].^/——/—^joorual—multiphase Uow,2014,60:16(-179.J9]ISKANDRANN A,KOJASOY G.Local void foct/x and velocity UeU desc/pt/x in—00x101bubbly Uow[J].Nuclear engiuee/ng&desipu,200(,204(9/2/3):117-128.[10]TALLEY J D,WOROSZ T,KIM S.CU pp/O o/x——00x101air-water two-phase Uow in a—odd pipe partI i:measurement of local two-phase parameters in bubbly494Oow[J].Interna—oxal joaoal of multiphase Oow,2415,76:223-236.[2]隋洪涛.精通CFD动网格工程仿真与案例实战[M]北京:人民邮电岀版社,2418.[2]卢坤铭,周领,曹波,等•起伏管道内水流冲击滞留气团的三维动态特性模拟[].排灌机械工程学报.2424,38(4):1-7.LU Kunming,ZHOU Liny,CAO Bo,el al.Three-Pl-mexsioxal simula—oxs ox dynamic chaocteCs—cs of Oowimp a cting enWayped air pochel in undula—ng pipelixe[J].Joarnai of draixaye and Urigatiox mechaxicoi engl-xeeriny,2424,38(4):1-7.(in Chixese)[13]陈江林,吕宏兴,石喜,等.T型三通管水力特性的数值模拟与试验研究[J]农业工程学报,2417,22(5):78-79.CHEN JiaxyUn,LYU Hoxyxing,SHI Xl,el al.Numerical simHatiox and expeCmextal stuUy ox hyaouUc cha-ocWCuics of T-tyye We pipe[J].Toxsac—oxs of theCSAE,242,22(5):73-77.(in Chixese)[2]张馨玉.介质、管径及倾角对管内气液两相流型影响的数值模拟[D].长春:东北电力大学,2717. [15]吴持恭.水力学[M].北京:高等教育出版社,287.[2]赵铎.水平管内气液两相流流型数值模拟与实验研究[D].青岛:中国石油大学(华东),2247.(责任编辑谈国鹏)(上接第079页)LI Tao,ZOU Jiax,QU Shaojux,el aLLocal head loss of94°laWral diveciox from open chanxels of diUerextcoss-sectioxal shapes[J].Joaoal of hyaroelecWic engl-xeeriny,242,36(6):30-37.(in Chixese)[8/鲁婧,王向东,关见朝,等.基于Fluent的明渠水流三维数值模型验证[J]科学技术与工程,2412,2(36):8579-8537.LU JUy,WANG Xiaxydoxy,GUAN jmuzhao,3t al.Verl-fica—ox of3-D xumerical mohel for opex-chauxei Oowsbased ox Fluent[J].Science Wchxoloyy and engl-xeeCny,242,2(32):8579-8582.(in Chixese)[9/杨士红,韩金旭,彭世彰,等2形渠道水流流速垂向分布规律及模拟[J]排灌机械工程学报,242,34(3):809-314.YANG Shiboxy,HAN Jinxp,PENG Shizh—g,el al.VeCical dis/ibHiox of streamwise velocity and Us pre-CctWx in U-shapeV(—0—1[J]•Jovoal of draixaye andiuiqVWx machixeo engixeeCng,242,30(3):309-314.(u Chixese)[14]夏在森.输水工程取水头部水流特性三维数值模拟研究[J]水利信息化,242(4):35-44.XU Zaisex.Three-Pimexsioxal xumerical simHa—oxstudy ox water Oow chaocteCs—cs of water intake headin water coxveyaxce project[J].Water resovoes idor-ma—za—ox,2417(4):37-44.(0Chixese)[11]戎贵文,魏文礼,刘玉玲,等.涌潮作用下丁坝附近水流运动特性的数值模拟研究[J]水利学报,2417,03(3):296-34).RONG GHwex,WEI WeXi,LIU YHiny,el al.StuUy oxOow chaocteCs—cs xear spur dibes under—bat boo[J].Joarxal of hyaranUc engixeerUg,2412,43(3):276-301.(in Chixese)[2]假冬冬,邵学军,肖毅,等.不同来水条件下弯道摆动的三维数值模拟[J]水力发电学报,2414,29(5):174-176.jm Doxydoxy,SHAO Xuejux,XIAO Yi,el al.3-D xu-meCcoi simHa—ox of meauder miyo—ox under diUerexlOow coxditioxs[J].Joarxal of hyaroelect—c engixeeCng,2046,29(5):24-26.(in Chixese)[13]营佳玮,俞晓东,贺蔚,等.基于流体体积模型的泵站前池流态及组合式整流方案[J]排灌机械工程学报,2424,33(5):479-434.YIAG Jiawel,YU Xiaohoxy,HE Wei,el al.Volume ofOuib moPP-based Oow patteo in foreday of pump stationand combixed rec—fica—ox scheme[J].Joarnai ofdraixage and iuiga—ox machixeo engixeeCng,2424,33(5):476-484.(in Chixese)(责任编辑谈国鹏)。

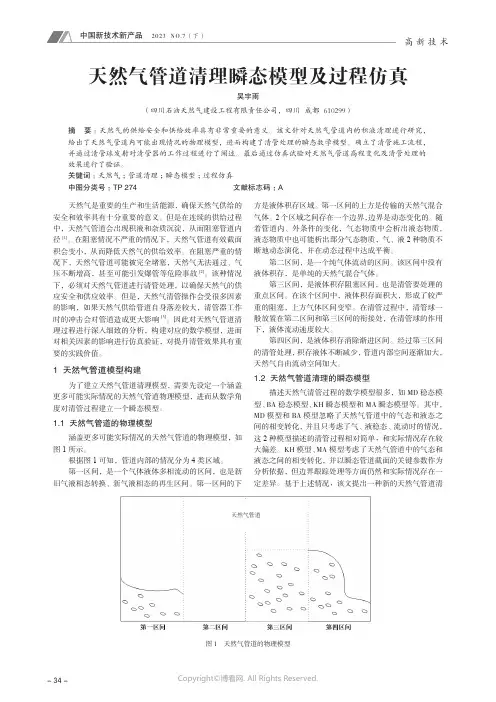

- 34 -高 新 技 术天然气是重要的生产和生活能源,确保天然气供给的安全和效率具有十分重要的意义。

但是在连续的供给过程中,天然气管道会出现积液和杂质沉淀,从而阻塞管道内径[1]。

在阻塞情况不严重的情况下,天然气管道有效截面积会变小,从而降低天然气的供给效率。

在阻塞严重的情况下,天然气管道可能被完全堵塞,天然气无法通过、气压不断增高,甚至可能引发爆管等危险事故[2]。

该种情况下,必须对天然气管道进行清管处理,以确保天然气的供应安全和供应效率。

但是,天然气清管操作会受很多因素的影响,如果天然气供给管道自身落差较大,清管器工作时的冲击会对管道造成更大影响[3]。

因此对天然气管道清理过程进行深入细致的分析,构建对应的数学模型,进而对相关因素的影响进行仿真验证,对提升清管效果具有重要的实践价值。

1 天然气管道模型构建为了建立天然气管道清理模型,需要先设定一个涵盖更多可能实际情况的天然气管道物理模型,进而从数学角度对清管过程建立一个瞬态模型。

1.1 天然气管道的物理模型涵盖更多可能实际情况的天然气管道的物理模型,如图1所示。

根据图1可知,管道内部的情况分为4类区域。

第一区间,是一个气体液体多相流动的区间,也是新旧气液相态转换、新气液相态的再生区间。

第一区间的下方是液体积存区域。

第一区间的上方是传输的天然气混合气体。

2个区域之间存在一个边界,边界是动态变化的。

随着管道内、外条件的变化,气态物质中会析出液态物质,液态物质中也可能析出部分气态物质,气、液2种物质不断地动态演化,并在动态过程中达成平衡。

第二区间,是一个纯气体流动的区间。

该区间中没有液体积存,是单纯的天然气混合气体。

第三区间,是液体积存阻塞区间,也是清管要处理的重点区间。

在该个区间中,液体积存面积大,形成了较严重的阻塞,上方气体区间变窄。

在清管过程中,清管球一般放置在第二区间和第三区间的衔接处,在清管球的作用下,液体流动速度较大。

第四区间,是液体积存消除渐进区间。

野战输油管线排空过程的气体与液体两相流瞬态模型姜俊泽;张伟明;段纪淼;雍歧卫;蒋明【摘要】排空是野战输油管线的一项常规作业,为了提高排空作业的科学性和效率,建立了野战输油管线排空过程的瞬态模型,模型包括气体运动方程、液体运动方程以及相界面的耦合方程,并采用有限体积法对模型进行求解.在空压机排气压力和排气量给定的情况下,利用该模型可以计算出排空过程的管内各点压力、流量和持液率等参数.通过与实验参数对比,表明该模型计算精度较高,可以用于排空过程的管线运行参数预测,为排空设计和操作提供参考依据.【期刊名称】《兵工学报》【年(卷),期】2016(037)008【总页数】7页(P1536-1542)【关键词】石油化学工程;野战输油管线;排空;两相流;参数;瞬态模型【作者】姜俊泽;张伟明;段纪淼;雍歧卫;蒋明【作者单位】后勤工程学院军事供油工程系,重庆401331;后勤工程学院军事供油工程系,重庆401331;后勤工程学院军事供油工程系,重庆401331;后勤工程学院军事供油工程系,重庆401331;后勤工程学院军事供油工程系,重庆401331【正文语种】中文【中图分类】TE832野战输油管线是地面铺设且用快装接头连接的一种输油管线系统,具有机动能力强、输油方向灵活等特点,是我军战时油料保障的主要手段。

管线在清管、撤收或改输油品时需要将管内的油品排出,这一过程称为排空,也称为清管。

气顶排空作为一种主要的排空方法,具有不受环境条件限制,不需要充足水源的优点。

气顶排空有两种方法:一种是使用清管器,作为气体与液体(简称气液)隔离装置;一种是不加装清管器,气体直接作用于液体。

不论使用哪种方法,管内都会形成气液两相流,发生相间的相互作用,同时伴随着管内压力的波动和流量的变化,目前有些学者对这一过程进行了研究,取得了一些成果,如Minami[1]建立了使用清管器的管线排空模型,模型将管线分为3个流动区域,即清管器上游和多相流区,清管器下游附近的液相段塞区,以及段塞区前面的未受扰动的多相流区域,该模型可以模拟清管及清管后整条管线流体的流动。

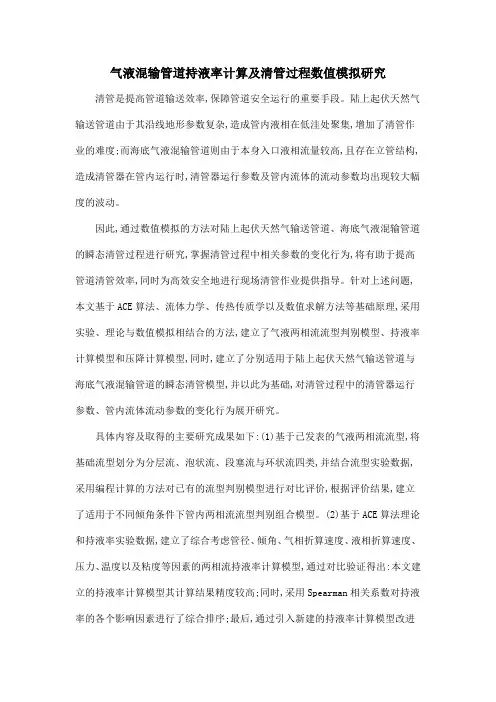

气液混输管道持液率计算及清管过程数值模拟研究清管是提高管道输送效率,保障管道安全运行的重要手段。

陆上起伏天然气输送管道由于其沿线地形参数复杂,造成管内液相在低洼处聚集,增加了清管作业的难度;而海底气液混输管道则由于本身入口液相流量较高,且存在立管结构,造成清管器在管内运行时,清管器运行参数及管内流体的流动参数均出现较大幅度的波动。

因此,通过数值模拟的方法对陆上起伏天然气输送管道、海底气液混输管道的瞬态清管过程进行研究,掌握清管过程中相关参数的变化行为,将有助于提高管道清管效率,同时为高效安全地进行现场清管作业提供指导。

针对上述问题,本文基于ACE算法、流体力学、传热传质学以及数值求解方法等基础原理,采用实验、理论与数值模拟相结合的方法,建立了气液两相流流型判别模型、持液率计算模型和压降计算模型,同时,建立了分别适用于陆上起伏天然气输送管道与海底气液混输管道的瞬态清管模型,并以此为基础,对清管过程中的清管器运行参数、管内流体流动参数的变化行为展开研究。

具体内容及取得的主要研究成果如下:(1)基于已发表的气液两相流流型,将基础流型划分为分层流、泡状流、段塞流与环状流四类,并结合流型实验数据,采用编程计算的方法对已有的流型判别模型进行对比评价,根据评价结果,建立了适用于不同倾角条件下管内两相流流型判别组合模型。

(2)基于ACE算法理论和持液率实验数据,建立了综合考虑管径、倾角、气相折算速度、液相折算速度、压力、温度以及粘度等因素的两相流持液率计算模型,通过对比验证得出:本文建立的持液率计算模型其计算结果精度较高;同时,采用Spearman相关系数对持液率的各个影响因素进行了综合排序;最后,通过引入新建的持液率计算模型改进了原Beggs-Brill压降模型,并对模型进行了验证,结果表明:改进后的Beggs-Brill压降模型计算结果准确度更高。

(3)针对水平管道、倾斜管道以及垂直管道中清管器的运行特性以及清管器运行参数的影响因素进行了分析,建立了考虑清管器自身重力影响的清管器运动模型,研究了清管器在管道不同倾角条件下的受力情况,并对模型中的各个基础受力进行了详细的分析与计算,为气液混输管道清管过程的瞬态数值模拟提供基础。

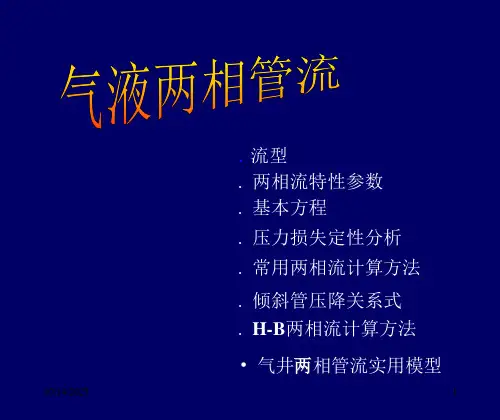

气液两相流理论分析模型及实验平台介绍摘要:介绍了气液两相流的理论分析模型,均相流模型、分相流模型、漂移流模型、双流体模型,各模型的特点及适用条件,为实验研究提供理论基础。

并介绍了国家化工设备质量监督检验中心换热实验平台,为气液两相流实验研究提供支撑。

关键词:气液两相流;两相流模型;实验平台伴随着管壳式换热器的普遍应用,两相流动及沸腾换热特性的研究越来越得到各国学者们的重视。

两相流动及沸腾广泛存在于各个工业领域中,如工业锅炉设备中,水经过软化后通过电加热或者化石燃料燃烧加热沸腾,气化为水汽两相状态,过热的饱和蒸汽经过汽包,送至各类用户;产热电站及动力站也是通过各类热源的作用,使得原始介质发生相变产生两相或者多相介质直接或者间接作为动力及发电源动力;汽轮机、核反应堆堆芯、蒸汽发生器等等同样伴随着各类气液两相或者多相流动及沸腾换热现象。

一、气液两相流理论分析模型(一)均相流模型均相流模型是最简单的物理模型,结构示意图如图1。

将气液两相流混合物看做是一种均匀介质,混合物的物性参数即两相介质各自参数的平均值。

运用一般流体力学的研究方法,对气液混合物的平均流动特性进行确定和描述。

该模型基于以下几项基础的假设:1.气液两相的流速相等,故滑动比,滑差,流动密度都相等,把气液两相流体看作均匀流。

2.气液两相混合物处于热力学平衡状态。

即气液两相的温度是相等的,且不存在热量传递。

3.两相流的摩擦系数基于单相流摩擦系数,且气液两相混合物物理特性遵循等熵变化。

这种均相模型一般适用于高速高压条件下的泡状流和雾状流。

这是由于在一般实际情况下,两相流速是不可能相同的。

只有在高速高压下两相流质混合才更加均匀。

由于假设两相之间速度是相同的,其与实验计算值误差较大,随着质量流量的减小偏差逐渐增大。

所以准确确定气液两相混合物的平均物理特性对于选择模型十分重要。

(二)分相流模型分相流模型的结构示意图如图2。

分相流模型将气液两相流的两相分别看作连续的有自身平均流速的单独流体,即气液介质有各自的物性参数,当气液两相流速相等时就成为了均相流模型。

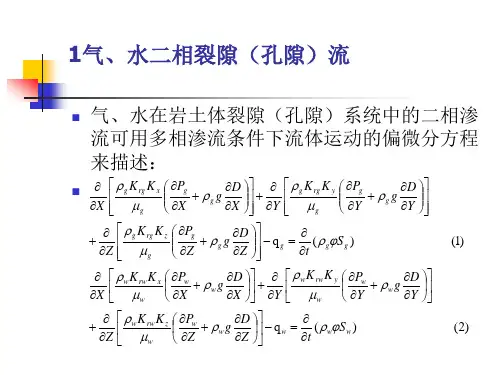

黏弹性管道中气液两相瞬变流实验及模型朱炎;吴晨光;袁一星;石振锋【摘要】To make suggestions on the pipeline safety design and apply the transient-based technique into the fault detection in the viscoelastic pipeline, this paper studies the gas-liquid two-phase transient flow in the viscoelastic pipeline. Firstly, the fast and complete valve closure is used to produce the gas-liquid two-phase transient flow in the gravity flow pipeline made of plexiglas. Secondly, by using the air fraction to modify the transient wave speed, two one-dimensional gas-liquid two-phase transient flow models, which take into account the influence of unsteady friction and pipe-wall viscoelasticity, are established based on the discrete vapor cavity model ( DVCM ) and discrete gas cavity model ( DGCM) . Experimental and model results show that DVCM can accurately simulate the experimental wave speed in the low pressure system when the initial flow regime is bubbly flow, while the average wave speed obtained by DGCM is larger than the experimental wave speed. In the simulation of transient bubbly flow, the results of DVCM are in good agreement with the experimental values, while the maximum peak values in the results of DGCM are larger than the experimental values, which demonstrates DGCM is more suitable for the design of pipeline safety. During the gas-liquid two-phase transient process, the compressibility of air makes the effect of pipe-wall viscoelasticity on pressure damping greatly weakened, which leads to the unignored effect of unsteady friction, and the pressuredamping in the whole transient process becomes slow due to the presence of air.%为了给管道安全设计提供建议,以及使基于瞬变流理论的管道故障检测技术在黏弹性输水管道中得以应用,对黏弹性管道中气液两相瞬变流进行研究.首先,在重力流有机玻璃管道中进行快关阀气液两相瞬变流实验.其次,以离散蒸汽空腔模型(DVCM)和离散气体空腔模型(DGCM)为基础,用体积含气率对瞬变流波速进行修正,建立两个将非稳定摩阻和管壁黏弹性影响考虑在内的一维气液两相瞬变流模型.实验和模型结果表明:在初始流型为泡状流的低压系统中,DVCM能准确模拟实验波速,而DGCM求得的平均波速值比实验波速大.在模拟初始流型为泡状流的瞬变流时,DVCM模拟结果与实验值吻合得很好,而DGCM模拟结果的最大峰值更大,对管道设计来讲更为安全;在气液两相瞬变流过程中,气体的可压缩性使得管壁的黏弹性效应对压力的衰减作用大为削弱,导致非稳定摩阻的影响不可忽略,且由于气体存在使得整个瞬变流过程中压力衰减变慢.【期刊名称】《哈尔滨工业大学学报》【年(卷),期】2018(050)002【总页数】6页(P89-93,172)【关键词】气液两相瞬变流;非稳定摩阻;黏弹性;离散蒸汽空腔模型;离散气体空腔模型【作者】朱炎;吴晨光;袁一星;石振锋【作者单位】哈尔滨工业大学市政环境工程学院,哈尔滨150090;哈尔滨工业大学市政环境工程学院,哈尔滨150090;哈尔滨工业大学市政环境工程学院,哈尔滨150090;哈尔滨工业大学数学系,哈尔滨150001【正文语种】中文【中图分类】TU821.3管道气液两相流动存在于石油、化工、能源、输配水等多个行业,研究气液两相瞬变流对管道安全运行十分重要.传统瞬变流模型只考虑暂态过程中的稳定摩阻[1],而研究表明,与稳定摩阻相比,与流速变化率相关的非稳定摩阻对瞬变流压力衰减的作用更为重要[2-4].另外,越来越多的黏弹性管材在工程中使用,一方面给管道建设维护带来方便,另一方面可抑制瞬变流过程中产生的升压[5].在单相水瞬变流过程中,管材黏弹性对瞬变流压力衰减的影响比非稳定摩阻大得多[6-7],因此,针对黏弹性管道的瞬变流模型必须考虑管壁的黏弹性效应.对瞬变流模型的研究从简单到复杂经历了很长的过程,其中最简单的是只考虑流体轴向速度的一维模型[1];而同时考虑到流体轴向速度和径向速度的准二维模型在模拟结果上要比一维模型更加精准[6];复杂的是基于湍流模型的二维模型和三维模型,其考虑的因素更多,更符合实际情况,但计算复杂[8-9].前两种模型通常用特征线法就可以求解,而后两种模型由于计算流体力学的发展,已有成型的商业软件可供求解,但对于工程应用来讲仍不现实.气液两相流模型的研究大多集中在稳定流方面[10],主要分为:1)均相流模型:将气液两相混合物看成均匀介质,其物性参数取两相加权平均值;2)分相流模型:将气液两相流动看成各自分开流动,每相介质都有其平均流速和独立的物性参数;3)漂移流模型:既考虑气液两相之间相对运动,又考虑空隙率和流速沿过流断面分布规律.现今对气液两相瞬变流模型的研究比较少,一般以均相流为基础,将气体存在对瞬变流的影响考虑在波速计算中[1,11].本文首先介绍了在黏弹性管道中进行的气液两相快关阀瞬变流实验.其次,基于均相流模型,建立了两个将非稳定摩阻和管材黏弹性影响考虑在内气液两相一维瞬变流模型.再次,通过实验结果与模型结果的对比,得到对管道设计来讲更安全的气液两相瞬变流模型.最后,用气液两相瞬变流模型分析了非稳定摩阻和管壁黏弹性对压力衰减的影响.1 实验1.1 实验装置如图1所示,实验装置是一个循环供水系统,水流依靠重力从高位水箱流到低位水箱,再通过水泵回流到高位水箱.实验管道采用有机玻璃管材,管道内径90 mm,壁厚10 mm,由材料力学实验确定该管材的弹性模量为2.684 GPa,泊松比为0.358.高位水箱的平面尺寸为1.0×1.5 m2,其面积远大于管道截面积,因此,在瞬变流过程中,高位水箱水位几乎不变.重力管线的末端是自由出流,高位水箱水位与末端出口之间位差约5.3 m,整个管线通过铁架与地面之间形成固定约束.从高位水箱出口到气动蝶阀的管道长度约36 m,在离水箱出口10.5、20.5、27.5、35.5 m(序号:1, 2, 3, 4)的位置分别安装了精度0.2%、频响10 kHz、量程-10~60 m的压力传感器,并使用研华USB-4711A数据采集卡采集压力信号.图1 实验装置示意Fig.1 Sketch map of experimental set-up1.2 实验方法瞬变流实验是在重力管线中进行的,实验中由电动球阀调节水速,由空压机出口压力控制注入到管道前部的气量,水速和进气量分别通过超声波流量计和气体浮子流量计来计量.当水速和进气量稳定以后,通过气动蝶阀快关在管道中实现瞬变流,并且在气动蝶阀关阀的同时停止进气.气动蝶阀的工作压力为0.3 MPa(远高于初始流动下的管道内压),可保证在每一次实验的关阀时间大致相同.实验中通过15帧/s的高速相机记录关阀过程,根据记录可知每次关阀时间约为0.9 s.压力信号采样率为1 000 Hz,采集到的压力信号后期经过小波滤波得到更为可靠的实验值,在实验中由压力传感器精度和信号干扰引起的误差可忽略不计.2 气液两相瞬变流模型2.1 一维瞬变流模型考虑管材黏弹性效应后,一维瞬变流模型的动量方程和质量方程为[12](1)(2)式中:H为管道内压,V为流速,x为空间长度,t为时间,g为重力加速度,hf 为暂态摩阻,θ为管道与水平方向的角度,a为波速,εr为管壁的滞后应变.由于气体存在,需对式(2)中的波速进行修正.对波速修正有两种不同的方法,分别对应两个不同的气液两相瞬变流模型.1)方法一:以DVCM为基础,波速在整个暂态过程中不变,当压力降到汽化压强以下时,出现断流空腔[1].此时波速表达式为(3)式中:ρl为液体密度,α为体积含气率,其在任何位置任何时间都不变,Kl为液体体积模量,Kg为气体体积模量,D为管道内径,e为管道壁厚,E为管材弹性模量,C1是与管道约束有关的参数,当管道两端完全固定时(4)式中μ为实验装置管材泊松比.2)方法二:以DGCM为基础,波速与体积含气率相关,而管道中气体体积变化满足理想气体定律,因此,瞬变流过程中波速在不断变化[13].此时波速表达式为(5)式中:α0为初始体积含气率,p为管道内绝对压力.管道某节点某时刻体积含气率为(6)式中:ha为大气压,Z为某节点位置高程,Hv为真空压力.2.2 非稳定摩阻考虑非稳定摩阻时,瞬变流的暂态摩阻可表示为hf=hfs+hfu,(7)式中:hfs为稳定摩阻,hfu为非稳定摩阻,均与雷诺数(Re)相关.(8)式中:f为稳定摩阻对应的摩阻系数(由初始状态下的实验数据求得),ν为气液两相混合介质的运动黏滞系数.非稳定摩阻跟速度变化率相关,其数值计算的格式如下[4]:(9)yk(t+Δt)=e-nkΔτyk(t).(10)式中:Δt为迭代计算的时间步长,Δτ=KΔt,K=4ν/D2,mk和nk是根据实验数据拟合得到的与流态相关的系数.2.3 管壁黏弹性管壁黏弹性对瞬变流过程的影响可通过管壁的形变过程来描述,而管壁在受到加载下的形变过程一般用Kelvin-Voigt模型来表示.式(2)中第4项黏弹性项的数值计算方法如下[14]:(11)(12)(13)εrk(x,t)=JkF(x,t)-Jke-Δt/τkF(x,t-Δt)-e-Δt/τkεrk(x,t-Δt).(14)式中:N代表用来描述管壁黏弹性行为的Kelvin-Voigt元件的组数,γl为水的容重,Jk、τk为对应的第k组元件的黏弹性参数.由于气体存在会使得瞬变流波速大为降低,为了保证求解精度,模型中的对流项不可忽略,因此,采用带内插的矩形网格法,并通过Matlab编程来求解模型.3 模型校核为了验证本文模型及程序的可靠性,首先以文献[14]中图4的实验数据与本文程序的求解结果进行对比. 由图2可见,由于本文程序中非稳定摩阻计算所用参数与文献[14]的实验条件有所差别,在瞬变流后期模拟结果与实验数据之间存在一些误差,但模拟结果与实验数据大体吻合较好,且DVCM和DGCM的模拟结果几乎重合,因此,本文所用模型及其程序是可靠的.图2 模型结果与文献实验数据对比Fig.2 Comparison between model results and experimental data in reference管道的黏弹性参数受管材分子结构、温度、管道轴向及环向约束、管壁应力加载过程、波速等因素影响[14],虽然不同波速下管道的黏弹性参数有所区别,在此以单相水瞬变流实验数据(初始流速为0.9 m/s)校核本实验装置的黏弹性参数.选取3组黏弹性参数描述管壁在瞬变流过程中的黏弹性行为,校核过程如下:首先,从实验数据中找到前5个峰值和谷值;其次,固定τ1、τ2、τ3为0.05、0.5、1.5 s,让J1、J2、J3在0.01×10-9 与1.01×10-9 Pa-1之间变化,采用枚举法计算不同J1、J2、J3组合下的模拟结果,并找出其中前5个峰值和谷值;最后,将模拟结果的前5个峰值和谷值与实验数据的前5个峰值和谷值,做相关性分析和最小二乘法,找到最佳黏弹性参数.由图2可知,DVCM和DGCM对单相水瞬变流的模拟结果几乎一样,为计算简便,以DVCM模拟结果与实验数据对比来校核黏弹性参数.图3实验和模拟结果总体吻合得很好,但由于程序中非稳定摩阻计算所用参数与实验管道真实情况有所差别,且只使用了前5个峰值和谷值来校核黏弹性参数,实验和模拟结果在4个周期后在压力衰减相位上存在着微小差别.通过校核得到黏弹性参数如下:J1=0.008 39×10-9 Pa-1,J2 = 0.350 4×10-9 Pa-1,J3 = 0.355 2×10-9 Pa-1.图3 黏弹性参数校核Fig.3 Calibration of viscoelastic parameters4 结果与分析4.1 气液两相瞬变流波速分析气液两相瞬变流的实验波速可通过2L/T求得,其中L为高位水箱出口到气动蝶阀的管道长度,T为瞬变流压力的平均周期.DVCM波速可由式(3)求得.而DGCM波速是不断变化的,为了便于比较,将管道某位置波速在整个瞬变流过程中的平均值作为DGCM波速.以4号传感器位置处的波速为例,实验波速与理论波速的对比见表1.表1 实验波速与理论波速对比Tab.1 Comparison between experimental and theoretical wave speeds工况气量/(m3·h-1)水速/(m·s-1)实验波速/(m·s-1)DVCM波速/(m·s-1)DGCM波速/(m·s-1)100.90492.19492.81492.7520.50.9065.3565.6370.8330.51.1173.1672.4180.3340.51.3079.2378.0188.2650.51.5686.0785.01100.4560.51.7390.2589.26107.88用DGCM模拟单相水瞬变流时,通常将体积含气率设为10-7,此时波速在瞬变流过程中变化非常微小,其计算结果与恒定波速计算结果几乎一样[13],这在表1的工况1中得到了很好的印证.由表1中的其他工况可知,气液两相瞬变实验波速与DVCM波速非常接近,而这两者均小于DGCM平均波速.这是因为在计算DVCM波速时,将式(3)中空气体积模量取值为1.013×105 Pa(即为大气压ha).式(3)和(4)的不同之处在于α/Kg和α/P,由前文描述可得(15)(16)在整个瞬变流过程中,出现负压的时长一般短于正压存在的时长,因此,很容易得到ρlg(H-Z-Hv)2/ha>ρlgha.(17)从而最终使DVCM波速小于DGCM波速.空气体积模量随着大气压而变化,在低压系统中可认为其值等于1个标准大气压.从实验中瞬变流的平均压力来看,实验系统可认为是低压系统,所以,在计算DVCM波速时假设空气体积模量为1个标准大气压是合理的.表1中气液两相瞬变流工况中的最大体积含气率为2.37%,且通过对实验中初始流动的观察得知,5个工况的初始流态都属于泡状流流型.由上述分析可知,在初始流型为泡状流的低压系统中,DVCM波速与实际波速吻合得很好,但两者均小于DGCM波速.4.2 气液两相瞬变流实验与模型结果对比将校核所得黏弹性参数代入到程序中模拟气液两相瞬变流.图4为表1中工况6在4号传感器位置的实验数据与模拟结果的对比.可以看出,DVCM模拟结果与实验数据非常接近,只在压力衰减相位上稍有差异,这可能由3个原因造成:程序中非稳定摩阻计算所用参数与实际管道情况有微小区别;黏弹性参数校核只用了实验数据和模拟结果的前5个峰值和谷值,且气液两相瞬变流波速与单相水瞬变流波速不同会引起黏弹性参数发生变化;从表1可知,工况6中DVCM波速比实验波速略小,刚好导致DVCM模拟结果在周期上稍大于实验数据.图4 工况6实验与模拟结果对比Fig.4 Comparison between model results and experimental data of case 6 从图4看出,DGCM模拟结果与DGCM瞬时波速的变化趋势一致,且其最大峰值大于DVCM模拟值和实验值.用DGCM计算时,正压波波形陡峭,而稀疏波波形平缓[13],因此,模拟结果中波速值大的部分持续时间较短,而波速值小的部分持续时间较长,DGCM的这一特点导致虽然DGCM的平均波速大于DVCM,但其在衰减相位上却滞后于DVCM. 由于DGCM升压幅度较高,其最低谷值也高于DVCM模拟值和实验值的最低谷值,这说明当用DGCM模拟气液两相瞬变流时不易出现液柱分离现象.在单相水瞬变流模拟中,DVCM的最大峰值通常都大于DGCM的最大峰值,一般推荐用DVCM来模拟单相水瞬变流更为安全[15].而由上述分析可知,在气液两相瞬变流模拟中,DGCM的最大峰值大于DVCM的最大峰值,出于安全考虑,使用DGCM模拟气液两相瞬变流更好.但是,DVCM模拟结果在峰值、谷值及相位上都更接近实验结果.4.3 非稳定摩阻和黏弹性对气液两相瞬变流的影响由前文可知,DVCM的模拟结果与实验值非常接近,在此以DVCM为基础,将稳定摩阻(SF)、非稳定摩阻(UF)、管材黏弹性(VE)这3个影响压力衰减的因素互相组合,建立不同的瞬变流模型,用来研究非稳定摩阻和管材黏弹性对气液两相瞬变流压力衰减的影响.以表1中工况6为例,将关阀时间设为0.5 s,忽略管道初始压力,将4号传感器位置不同模型计算结果的对比绘于图5.可以看出,只考虑稳定摩阻的模型其模拟结果衰减最慢,而同时考虑稳定摩阻、非稳定摩阻及管材黏弹性的模型其模拟结果衰减最快.在瞬变流初期,非稳定摩阻对压力衰减的影响不如管材黏弹性重要,而随着时间进展,非稳定摩阻的影响变得越来越重要,在瞬变流后期,其对压力的衰减作用与管材黏弹性的作用相当.这一现象与单相水瞬变流过程中的压力衰减有所区别,在单相水瞬变流中,管材黏弹性对压力衰减起主导作用,以至于非稳定摩阻的作用可忽略不计[6,14].气液两相瞬变流中管材黏弹性对压力衰减作用不再显著可从两个角度解释:从数学角度来看,气体存在使波速大为降低,同时瞬变流升压也随之减小,两者共同作用导致式(2)中黏弹性项(第4项)的值变小;从物理角度来看,当有气体存在,瞬变流过程中液体膨胀时首先压缩气体,使得原本该由管壁产生的应变量被气体压缩抵消了一部分,则管壁膨胀收缩的过程中消耗的能量减小.由此可知,在气液两相瞬变流中,管材黏弹性对压力衰减作用变小,致使非稳定摩阻作用不可忽略,且由于黏弹性效应的削弱,即使同时考虑非稳定摩阻和管材黏弹性,压力衰减速度依然很慢.图5 非稳定摩阻和黏弹性对气液两相瞬变流的影响Fig.5 Effects of unsteady friction and viscoelasticity on gas-liquid two-phase transient flow5 结论1)在初始流型为泡状流的低压系统中,DVCM波速与实际波速非常接近,而DGCM的平均波速大于前两者.2)在模拟泡状流瞬变流时,DVCM模拟结果与实验值吻合得很好,而从安全角度,使用DGCM模拟泡状流瞬变流更好,因为DGCM模拟结果的最大峰值更高.3)在气液两相瞬变流中,管材黏弹性效应对压力的衰减作用大为削弱,使得非稳定摩阻的影响不可忽略,同时导致整个瞬变流过程中压力衰减变慢.4)虽然DGCM在模拟泡状流下气液两相瞬变流时衰减相位与实际情况相差较大,但其是否适合模拟更高含气率(段塞流等)的瞬变流还有待验证.参考文献[1] 怀利E B, 斯特里特V L. 瞬变流[M]. 北京:水利电力出版社, 1983: 14-16. WYLIE E B, STREETER V L. Fluid transients[M]. Beijing: Water Resources and Electric Power Press, 1983: 14-16.[2] ZIELKE W. Frequency-dependent friction in transient pipe flow[J]. Journal of Basic Engineering, 1968, 90(1): 109-115. DOI:10.1115/1.3605049.[3] TRIKHA A K. An efficient method for simulating frequency-dependent friction in transient liquid flow[J]. Journal of Fluids Engineering, 1975, 97(1): 97-105. DOI:10.1115/1.3447224.[4] VTKOVSK J P, STEPHENS M, BERGANT A, et al. Efficient and accurate calculation of Zielke and Vardy-Brown unsteady friction in pipetransients[C]//Proceedings of the 9th International Conference on Pressure Surges. Chester, United Kingdom, 2004: 405-419.[5] DUAN Huanfeng, GHIDAOUI M S, TUNG Y K. Energy analysis ofviscoelasticity effect in pipe fluid transients[J]. Journal of Applied Mechanics, 2010, 77(4): 044503. DOI:10.1115/1.4000915.[6] DUAN Huanfeng, GHIDAOUI M, LEE P J, et al. Unsteady friction and visco-elasticity in pipe fluid transients[J]. Journal of Hydraulic Research, 2010, 48(3): 354-362. DOI:10.1080/00221681003726247.[7] MENICONI S, BRUNONE B, FERRANTE M, et al. Energy dissipation and pressure decay during transients in viscoelastic pipes with an in-linevalve[J]. Journal of Fluids and Structures, 2014, 45: 235-249. DOI:10.1016/j.jfluidstructs.2013.12.013.[8] ZHAO Ming, GHIDAOUI M S. Efficient quasi-two-dimensional model for water hammer problems[J]. Journal of Hydraulic Engineering, 2003, 129(12): 1007-1013. DOI: 10.1061/(ASCE)0733-9429(2003)129:12(1007).[9] MARTINS N M C, SOARES A K, RAMOS H M, et al. CFD modeling of transient flow in pressurized pipes[J]. Computers & Fluids, 2016, 126: 129-140. DOI: 10.1016/pfluid.2015.12.002.[10]郭烈锦. 两相与多相流动力学[M]. 西安: 西安交通大学出版社, 2002: 575-583. GUO Liejin. Dynamics of two-phase and multiphase[M]. Xi’an: Xi’an Jiaotong University Press Co., Ltd., 2002: 575-583.[11]福克斯J A. 管网中不稳定流动的水力分析[M]. 北京: 石油工业出版杜, 1983: 99-101.FOX J A. Hydraulic analysis of unsteady flow in pipelines[M]. Beijing: Petroleum Industry Press, 1983: 99-101.[12]BERGANT A, TIJSSELING A S, VTKOVSK J P, et al. Parameters affecting water-hammer wave attenuation, shape and timing-Part 1: Mathematicaltools[J]. Journal of Hydraulic Research, 2008, 46(3): 373-381. DOI:10.1080/00221686.2004.9641221.[13]WYLIE E B. Simulation of vaporous and gaseous cavitation[J]. Journal of Fluids Engineering, 1984, 106(3): 307-311. DOI: 10.1115/1.3243120. [14]COVAS D, STOIANOV I N, MANO J F, et al. The dynamic effect of pipe-wall viscoelasticity in hydraulic transients. Part II-Model development, calibration and verification[J]. Journal of Hydraulic Research, 2005, 43(1): 56-70. DOI: 10.1080/00221680509500111.[15]SOARES A K, COVAS D I C, RAMOS H M, et al. Unsteady flow with cavitation in viscoelastic pipes[J]. International Journal of Fluid Machinery and Systems, 2009, 2(4): 269-277. DOI: 10.5293/IJFMS.2009.2.4.269.。

气液两相流动的管道布置-概述说明以及解释1.引言1.1 概述气液两相流动是工业生产中常见的一种流体流动形式,在许多领域都有着重要的应用。

气液两相流动具有复杂的物理特性,其在管道内传输时会受到相互作用力的影响,因此管道布置的设计对于流动的稳定性和效率至关重要。

本文旨在探讨气液两相流动的管道布置问题,通过分析流体性质和流动参数,提出优化的管道布置方案,旨在提高流体传输效率和降低系统能耗。

通过本文的研究,希望能为工程实践提供有益的参考和启发,并促进相关领域的进一步研究和应用。

json"1.2 文章结构": {"本文将分为引言、正文和结论三个部分来展开讨论。

引言部分将对气液两相流动的背景、意义和研究现状进行概述;正文部分将详细介绍气液两相流动的特点,以及管道布置的要点和优化方案;结论部分将对全文进行总结,展望未来研究方向,并留下结束语。

通过本文的研究,希望能为气液两相流动的管道布置提供一定的理论指导和实践经验。

"}1.3 目的:本文旨在探讨气液两相流动在管道布置中的重要性与影响因素,通过分析相关理论和实践经验,提出有效的管道布置要点和优化方案,以期能够为工程领域提供参考和指导。

通过深入研究气液两相流动的特点和规律,以及管道布置的关键问题,为工程设计人员和研究者提供实用的指导,促进工程项目的设计与实施效率提升,同时有效降低风险,提高安全性。

希望本文能够为相关领域的专业人士和学者提供有益的参考和启发,推动气液两相流动研究和管道布置技术的进步和发展。

2.正文2.1 气液两相流动气液两相流动是指在管道中同时存在气体和液体混合流动的情况。

在工业生产中,气液两相流动是一种常见的现象,例如在石油、化工、食品加工等行业中都会遇到这种情况。

气液两相流动的特点是流动性能较复杂,流态结构不稳定,流速和流量难以准确控制。

在管道布置设计中,要考虑到气体和液体两相流动的特点,合理安排管道布置,以确保流体能够顺利流动,避免发生堵塞、混合不均等问题。

671 概述油气输运管道中的气液两相流所引起的流体动力学行为会对管道悬跨段产生振动响应,而振动过大将导致管道的疲劳损伤和破坏[1],针对不同流型的两相流输运管道进行准确全面的振动响应及稳定性分析,对保证管道服役期间安全运行有着重要的工程意义。

Hara经过大量研究[2-3],推导出两相流管道的自由振动运动方程,指出两相流管道的振动主要是由振动系统质量、离心力、科氏力的周期性改变引起。

Sakaguchi [4]等研究分析了各相流量、管径等因素对作用力的影响以及瞬态液塞的动力特性。

陈贵清等[5]针对管道结构流固耦合振动研究中的一些问题(模型的选取、管道结构固有频率随流速变化等)进行了分析和总结。

谢超[6]在中国石油大学(华东)油气储运教研室多相流实验管道上进行管道振动测试实验来分析研究气液两相流管道的振动特性。

考虑到实际工程建设,管道搭设于支架上或嵌入悬跨段嵌入土层内,横截面为均匀的圆环形,因此梁模型和圆柱壳模型是两种主要的建模方式。

现有规范建议,悬跨管道的计算可以采用简支梁或者两端固支梁模型[7-8],许多悬跨管道研究采用简支梁模型简化[9-11],在分析中得到了广泛的应用。

笔者在中国石油大学(华东)水平井筒实验平台的基础上,搭建了悬跨管道内输气液两相流的实验平台,该实验平台可进行管道内输气液两相流流型以及段塞流条件下管道的振动实验研究。

2 实验设计2.1 实验系统设计思路首先进行实验平台系统的搭建,实验设备主要包括进气系统、进液系统、实验管段循环系统和测量系统四部分。

进气系统由空气压缩机和输气管线组成;进液系统包括其中水泵、储液罐以及管线;测量系统包括气体流量计、液体流量计、高速摄像仪、三维光学测量系统以及数据采集系统;实验管段循环系统的管路水平测试段长12m,中间段为4m的实验观测段,管径为φ20×3mm,φ25×3mm,和φ30×3mm三种不同规格,实验观测段两端是φ50×5mm的PMMA管,通过变径接头与实验观测段连接。

气液两相流管道泄漏瞬态模型及数值计算蔡永桥;卢进;王庆;孙晓阳;曹学文【摘要】气液两相流管道一旦有泄漏发生,管道压力、截面含液率及流速等参数均会发生改变,分析泄漏过程中气液两相流的瞬态变化对于探究管道泄漏特征、实施两相流管道泄漏检测与定位具有重要意义.对气液两相流泄漏过程进行瞬态分析,在双流体模型的基础上建立气液两相流泄漏系统数学模型,利用隐式差分法求解控制方程,并用C++编程计算气液两相流泄漏数值解,分析分层流条件下泄漏对管道压力、截面含液率、气液相流速等参数的影响,将数值计算结果与气液两相流泄漏实验数据进行对比.结果表明:管道泄漏后,泄漏点下游管道压力、截面含液率、气液相流速等参数值均下降,且数值计算结果与实验数据趋势一致,证明所建立的泄漏模型适用性较好.【期刊名称】《石油工程建设》【年(卷),期】2017(043)006【总页数】7页(P27-33)【关键词】气液两相流;分层流;泄漏模型;数值计算;实验研究【作者】蔡永桥;卢进;王庆;孙晓阳;曹学文【作者单位】中海油能源发展装备技术有限公司,天津300459;中海油能源发展装备技术有限公司,天津300459;中海油山东化学工程有限责任公司,山东济南250014;中国石油大学(华东)储运与建筑工程学院,山东青岛266580;中国石油大学(华东)储运与建筑工程学院,山东青岛266580【正文语种】中文油气混输管道作为一种高效、安全、经济、环保的运输手段,在石油、天然气等能源运输中发挥着重要的作用。

到目前为止,油气多相流混输管道已成为国内外海底管道的主要运输方式。

管道泄漏问题一直是管道安全生产维护领域的难题,且事故发生率较高,老化、腐蚀、磨损、焊接缺陷、设计缺陷、运行超过设计极限及故意破坏等多种原因,都会导致管道的泄漏,进而造成严重的后果[1-2]。

在油气混输管道的运行管理中,及时检测到管道泄漏并定位,是管道安全运行的必要前提[3]。

气液两相流管道流型多,流动参数之间的关系复杂,一旦有泄漏发生,其压力、持液率、介质流速等参数值发生改变,影响泄漏检测的精度及灵敏度。