6万吨合成氨造气工段工艺设计——毕业设计

- 格式:doc

- 大小:1.42 MB

- 文档页数:45

毕业设计论文年产6万吨合成氨工艺设计摘要氢和氮是合成氨的主要原料,精制后的氢、氮混合气在高温,高压并在催化剂存在的条件下进行氨合成反应。

根据合成反应器所采用的压力,温度及催化剂型号的不同,氨合成的方法可以分为低压法,中压法和高压法三种。

小型合成氨厂采用低压法和中压法两种。

其中合成压力分别为15——20Mpa和32Mpa。

本设计采用的是中压法。

本设计由两部分构成分别是设计说明书和四张图纸。

设计说明书包括:总论,流程的选择和确定,流程的说明,合成工序的计算四部分。

三张图纸分别是:,一张工艺流程图,一张设备平面布置图,一张合成塔设备图。

关键词:氨合成催化剂流程工艺目录前言--------------------------------------------------------------------------------------Ⅰ第1章总论-------------------------------------------------------------------------21.1设计依据与指导思想----------------------------------------------------31.1.1设计依据-----------------------------------------------------------31.1.2 指导思想----------------------------------------------------------31.2设计范围与技术要求----------------------------------------------------41.2.1设计范围-----------------------------------------------------------41.2.2生产规模-----------------------------------------------------------41.2.3原料动力消耗定额和消耗量--------------------------------41.3原理说明---------------------------------------------------------------------41.3.1生产原理说明----------------------------------------------------41.3.2氨合成的机理----------------------------------------------------5第2章工艺流程的选择确定----------------------------------------------52.1由氨合成的主要特点进行工艺流程的设计选择---------------62.2催化剂的选用---------------------------------------------------------------6第3章化工工艺设计说明--------------------------------------------------73.1生产工艺流程的说明----------------------------------------------------73.2生产设备选型说明--------------------------------------------------------83.2.1技术经济指标----------------------------------------------------83.2.2设备结构的要求-------------------------------------------------83.2.3设备布置与三废治理说明-----------------------------------8第4章合成工序的工艺计算--------------------------------------------94.1物料计算--------------------------------------------------------------------94.1.1计算依据----------------------------------------------------------94.1.2物料计算--------------------------------------------------------114.2能量衡算-------------------------------------------------------------------174.2.1水冷器能量衡算-----------------------------------------------174.2.2氨分离器能量计算-------------------------------------------174.2.3循环机出口能量计算----------------------------------------184.2.4油过滤器能量衡算-------------------------------------------194.2.5冷凝塔热量计算-----------------------------------------------194.2.6氨蒸发器热量计算-------------------------------------------204.2.7废热回收器能量计算----------------------------------------234.3设备计算和选用---------------------------------------------------------234.3.1废热回收器工艺计算----------------------------------------234.3.2水冷器的工艺计算-------------------------------------------294.3.3冷凝塔的工艺计算-------------------------------------------334.3.4氨蒸发器工艺计算--------------------------------------------38参考文献------------------------------------------------------------------------------42结束语----------------------------------------------------------------------------------43前言合成氨工业是基础化学工业之一,其产量居各种化工产品的首位。

合成氨是一种重要的化工原料,在农业、化肥、医药等领域具有广泛的应用。

年产五万吨合成氨合成工段的工艺设计需要确保生产效率、降低成本以及保护环境。

下面将介绍一种可能的工艺设计方案,并详细阐述其主要步骤和操作过程。

工艺设计方案:1.原料准备:气体原料包括天然气、汽油等,液体原料包括氨水和硫酸。

将气体原料经过净化处理后,与液体原料进行混合。

2. 混合反应器:将混合后的原料进入混合反应器中,进行催化合成反应。

合成反应通常使用铁催化剂,反应温度为400-500°C,压力为150-300 atm。

3.分离系统:将反应后的混合气体通过冷却器进行冷却,使其达到饱和水蒸气状态。

然后进入分离塔,其中含有若干个塔盘。

通过升温和降压,氨气和氮气分别从塔顶和塔底分离出来。

氨气经过冷凝器冷却,得到液氨产品。

4.副产物处理:除了氨气外,还产生了一些副产物,如甲烷、一氧化碳等。

这些副产物需要进行处理,如通过燃烧转化为二氧化碳和水蒸气。

5.产品处理:将液氨产品进行浓缩、脱水等处理,使其达到合适的纯度要求。

然后进行分装、储存和运输等环节。

在整个合成氨合成工段中,合成反应器是最关键的部分。

其选用合适的催化剂和反应条件,可以保证高效率、高选择性的合成氨反应。

此外,适当的分离系统和副产物处理方式,能够最大程度地回收和利用原料,减少能源消耗和环境污染。

整个工艺设计需要考虑到安全性、经济性和环境性能。

安全性方面,需要对原料进行严格的净化处理,防止催化剂中毒等问题的发生。

经济性方面,需要优化工艺参数,提高产量和纯度,降低生产成本。

环境性能方面,需要优化副产物处理方式,减少废气和废水的排放。

综上所述,年产五万吨合成氨合成工段的工艺设计需要综合考虑多个因素,包括催化剂的选择、反应条件的控制、分离系统的设计、副产物处理方式等。

只有通过优化这些环节,才能够实现高效、稳定、安全和环保的合成氨生产。

万吨年合成氨合成工段工艺设计毕业设计四川理工学院毕业设计 9万吨/年合成氨合成工段工艺设计四川理工学院材料与化学工程学院摘要氨是最为重要的基础化工产品之一,其产量居各种化工产品的首位。

氨主要用于农业,合成氨是氮肥工业的基础。

氨的合成主要有脱硫、转化、净化、合成几个工段。

合成氨合成工段的设计,原料采用氮气和氢气,以合成塔为主要设备,在氨冷器、水冷器、气—气交换器、循环机、分离器、冷凝塔等辅助设备的作用下制得液氨,工艺条件为:A201为催化剂,480℃,31Mpa。

本设计进行了物料衡算,热量衡算,设备选型计算。

关键词:合成工艺参数衡算设备计算-Ⅰ-ABSTRAmmonia is one of the most important basic chemical products in the world,Its output of various kinds of chemicals rank first in the world. Ammonia mainly used in agriculture and synthetic ammonia is the basis of nitrogen fertilizer industry. Ammonia synthesis is mainly from the four sections of desulphurization, conversion, decontamination, and synthesis. With using nitrogen and hydrogen as materials and synthesis converter as main equipment, under the action of the auxiliary equipments of ammonia air conditioning, water-cooling device, gas to gas exchanger, circulator, separator, and condenser and so on, in the end, the design of the ammonia synthesis section makes ammoniacalliquor, The process conditions are determined as following:A201 as catalyst, 480℃,31Mpa .The design is be designed to material balance, heat balance and calculation of Devices type.KEY WORDS:synthesis process parameter balance calculation of Devices-Ⅱ-目录第一部分绪论 (1)1.1氨的性质及其在化工生产中的地位 (1)1.2合成氨的发展历程 (1)1.3技术规格 (2)1.3.1原材料技术规格 (2)1.3.2产品技术规格 (2)1.3.3危险性物料主要物性表 (3)1.4合成原理 (3)1.5工艺条件 (4)1.6工艺流程 (4)1.6.1工艺流程图 (4)1.6.2流程简述 (5)1.6.3工艺特点 (5)第二部分工艺设计计算 (7)2.1计算依据 (7)2.2物料衡算 (7)2.2.1合成塔进入塔气气量计算 (7)2.2.2氨分离器气液平衡计算 (8)2.2.3冷交换器气液平衡计算 (10)2.2.4液氨储槽气液平衡计算 (11)2.2.5液氨贮槽物料计算 (13)2.2.6合成系统物料计算 (14)2.2.7合成塔内物料计算 (16)2.2.8水冷器物料计算 (16)2.2.9氨分离器物料计算 (17)2.2.10冷交换器物料计算 (17)2.2.11氨冷器物料计算 (18)2.2.12冷分离器物料计算 (20)2.2.13液氨储槽物料计算 (21)2.2.14物料衡算结果汇总 (23)2.3热量衡算 (26)2.3.1冷交换器热量计算 (26)2.3.2氨冷器热量计算 (28)2.3.3循环机热量计算 (30)2.3.4合成塔热量计算 (31)2.3.5废热锅炉热量计算 (33)2.3.6热交换器热量计算 (34)2.3.7水冷器热量计算 (35)2.3.8氨分离器热量计算 (36)- Ⅲ -2.3.9中置锅炉产生蒸汽量的计算. 372.3.10合成系统温度计算示意图.. 38 第三部分设备设计及选型校核 (39)3.1 主要设备选型计算 (39)3.1.1 废热锅炉设备工艺计算 (39)3.2.1冷交换器设备工艺设计及校核424.1 主要设备选型汇总表 (55)设计综述 (56)参考文献 (57)- Ⅳ -第一部分绪论1.1氨的性质及其在化工生产中的地位合成氨的化学名称为氨,氮含量为82.3%。

合成氨毕业设计doc合成氨毕业设计篇一:合成氨本科毕业设计摘要合成氨生产任务设计决定了生产合成氨的规模,设备的要求以及工艺流程的状况。

本设计所采用的方法是半水煤气合成法,其主要原料是煤和氮气,利用煤来生成氢气,第一步是造气,即制备含有氢、氮的原料气;第二步是净化,不论选择什么原料,用什么方法造气,都必须对原料气进行净化处理,以除去氢、氮以外的杂质;第三步是压缩和合成,将纯净的氢、氮混合压缩到高压,在铁催化剂与高温条件下合成为氨。

目前氨合成的方法,由于采用的压力、温度和催化剂种类的不同,一般可分为低压法、中压法和高压法三种。

本设计主要是对合成塔工段的设计,故所用原料直接采用氮气和氢气,其以合成塔为主要设备,在氨冷器、水冷器、气—气交换器、循环机、分离器、冷凝塔等辅助设备的作用下,以四氧化三铁为触媒,在485—500℃的高温高压条件下来制得氨气。

本设计要求要掌握合成塔的工作原理,生产的工艺路线,并能根据工艺指标进行操作计算。

在工艺计算过程中,包含物料衡算,热量衡算及设备选型计算等,在合成效率方面也有进一步研究。

关键词:氮气;氢气;四氧化三铁催化剂;氨合成塔AbstractAmmonia production design determines the size of the production of synthetic ammonia, equipment requirements, as well as the status process. The design of the method used was semi-water gas synthesis, the main raw material is coal and nitrogen, the use of coal to generate hydrogen, while the design is a synthesis of the main section of the tower design, it is the direct use of raw materials used in nitrogen and hydrogen, itssynthesis tower as the main equipment, in the ammonia cooler, water coolers, gas - gas exchange, recycling machines, separators, auxiliary equipment, such as condensation of the tower under the four iron oxide catalyst, in the high-temperature conditions of 485-500 ℃ obtained from ammonia. The first step is to build gas,Preparation that contains hydrogen, nitrogen gas; second step is purification, regardless of what materials, what methods of gas must be carried out on the feed gas purification to remove hydrogen and。

合成氨造气工段工艺设计

本文介绍了合成氨造气工段的工艺设计,主要包括:

1. 原料准备:合成氨的原料为天然气或石油,需要通过净化、压缩等工艺准备好。

2. 气化反应器设计:气化反应器是合成氨造气工段的核心设备,需要根据反应物质的特性和反应条件进行设计。

3. 热交换器设计:热交换器用于回收反应器中产生的热量,保证反应器的温度控制和能量利用效率。

4. 催化剂选择和循环系统设计:合成氨反应需要催化剂的存在,因此需要选择合适的催化剂,并设计相应的循环系统。

5. 尾气处理系统设计:合成氨反应产生大量尾气,需要设计相应的处理系统,保证排放达标。

本文对合成氨造气工段的工艺设计进行了全面介绍,对于相关工程师和研究人员具有一定的参考价值。

- 1 -。

合成氨专科毕业设计合成氨专科毕业设计合成氨是一种重要的化工原料,广泛应用于农业、化肥、医药和塑料等领域。

合成氨专科毕业设计是化工专业学生在毕业阶段的一项重要任务,旨在通过实践与理论相结合的方式,培养学生的综合能力和解决实际问题的能力。

一、背景介绍合成氨是指通过合成反应将氮气和氢气转化为氨气的过程。

氨气是一种重要的氮源,广泛用于制造化肥和其他氮化合物。

合成氨的工艺流程复杂,需要考虑反应条件、催化剂选择、反应器设计等多个因素。

二、目标与意义合成氨专科毕业设计的目标是通过实践操作,掌握合成氨的工艺流程,熟悉相关设备的操作和维护,了解反应机理和催化剂的选择。

这对于学生将来从事化工工作具有重要的指导意义,也是培养学生实践能力和解决实际问题能力的有效途径。

三、实验设计合成氨专科毕业设计的实验设计通常包括以下几个方面:1. 实验前准备:了解合成氨的反应机理和工艺流程,研究相关文献资料,选择适当的催化剂和反应条件。

2. 设计反应器:根据实验要求,设计合成氨的反应器,考虑反应器的尺寸、材料和操作方式等因素。

3. 实验操作:按照设计的反应器,进行实验操作,控制反应条件,记录实验数据。

4. 数据分析:对实验数据进行分析,计算反应的转化率、选择性和收率等指标,评估合成氨的工艺流程。

5. 结果讨论:根据实验结果,讨论合成氨的工艺流程的优化方向和改进措施。

四、实验结果与讨论根据实验数据分析,我们可以评估合成氨的工艺流程的效果和可行性。

通过对不同催化剂的比较,可以选择出最佳的催化剂,提高合成氨的产率和选择性。

同时,通过对反应条件的调整,可以优化反应的速率和效果。

在实验结果的讨论中,我们还可以探讨合成氨的工艺流程中可能存在的问题和挑战。

例如,催化剂的寿命、反应器的设计和操作方式等都可能对合成氨的产率和质量产生影响。

通过分析这些问题,我们可以提出改进措施和优化方向,为合成氨工艺的进一步研究提供参考。

五、总结与展望合成氨专科毕业设计是化工专业学生在毕业阶段的一项重要任务。

6万吨合成氨变换工段工艺设计合成氨变换工段是合成氨生产过程中的关键环节,它将通过合成产生的氨气进行变换,使其转化为氮气和水。

本文将对6万吨合成氨变换工段的工艺设计进行详细介绍。

1.工艺原理合成氨变换工段采用的是低温变换法,主要基于以下反应:2NH3⇌N2+3H2该反应是一个平衡反应,具有可逆性。

为了提高反应速率和收率,需满足一定的条件,包括适宜的温度、压力和催化剂。

2.工艺流程合成氨变换工段的工艺流程一般包括进料、加热、反应、冷却和分离等步骤。

(1)进料:合成氨气从合成回收装置进入变换工段。

(2)加热:合成氨气在加热炉中加热至适宜的反应温度。

常用的加热方式包括电阻加热和燃气加热。

(3)反应:加热后的氨气进入变换器中进行反应。

变换器一般采用多层催化剂填料,以提高反应效率。

反应温度和压力需根据反应动力学和平衡原理进行优化选择。

(4)冷却:反应后的气体在冷却器中冷却,以控制温度,防止反应逆向进行。

(5)分离:冷却后的气体经过分离装置进行分离,将氮气、水和未反应的氨气分离开。

一般采用冷凝器和吸附器等装置进行分离。

3.工艺参数合成氨变换工段的工艺参数包括反应温度、压力、催化剂选择和反应时间等。

(1)反应温度:反应温度对合成氨的变换速率和收率有着重要影响。

通常选择适宜的反应温度,一般在300-500℃之间。

(2)反应压力:反应压力也是一个重要的工艺参数,它会影响变换速率和收率。

一般选择适宜的反应压力,大致在15-35MPa之间。

(3)催化剂选择:催化剂选择直接关系到反应效果。

常用的催化剂有铁、镍、钼等。

催化剂要具有高效催化性能和较好的稳定性。

(4)反应时间:反应时间需要根据生产规模和设备容量进行确定。

一般情况下,生产规模越大,反应时间越长。

4.工艺优化为了提高工艺效果和经济性,还可以采取以下优化措施。

(1)催化剂再生:催化剂在反应过程中会发生失活,需要定期进行再生。

通过再生可以延长催化剂寿命,减少生产成本。

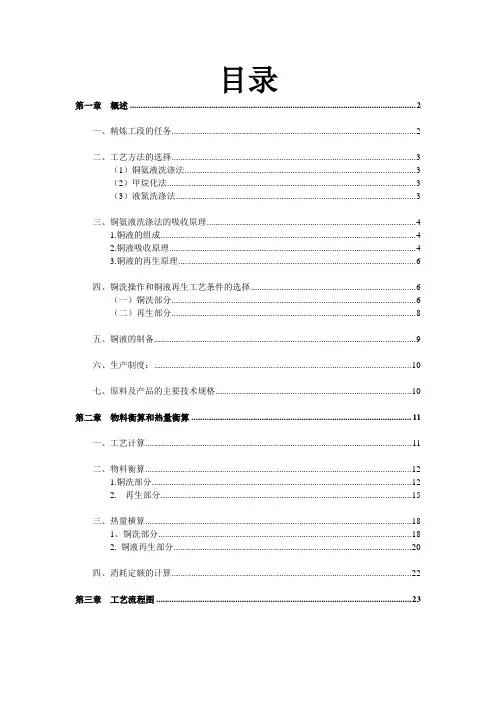

目录第一章概述 (2)一、精炼工段的任务 (2)二、工艺方法的选择 (3)(1)铜氨液洗涤法 (3)(2)甲烷化法 (3)(3)液氮洗涤法 (3)三、铜氨液洗涤法的吸收原理 (4)1.铜液的组成 (4)2.铜液吸收原理 (4)3.铜液的再生原理 (6)四、铜洗操作和铜液再生工艺条件的选择 (6)(一)铜洗部分 (6)(二)再生部分 (8)五、铜液的制备 (9)六、生产制度: (10)七、原料及产品的主要技术规格 (10)第二章物料衡算和热量衡算 (11)一、工艺计算 (11)二、物料衡算 (12)1.铜洗部分 (12)2. 再生部分 (15)三、热量横算 (18)1、铜洗部分 (18)2. 铜液再生部分 (20)四、消耗定额的计算 (22)第三章工艺流程图 (23)年产5万吨合成氨装置精炼工段的设计摘要:精炼工序是合成氨生产装置中一个非常重要的工序,主要目的是去除合成氨原料气中残存的少量的CO及CO2等杂质,以免氨合成催化剂中毒。

由于本设计是小型合成氨生产装置,而且经过脱硫、变换、脱碳净化后仍然具有较高含量的CO、CO2、H2S及O2和,对合成工序催化剂依然具有毒性,所以必须要进一步净化即精炼。

本设计采用的精炼方法是工艺比较成熟的铜氨液溶液洗涤法。

设计中介绍了铜氨液溶液洗涤法的工艺原理及工艺条件的选择,并通过物料衡算和热量衡算确定了工艺过程中的消耗定额。

关键字:精炼、铜液、吸收、游离氨、CO引言:本设计的依据是以南京化学工业公司合成氨生产装置。

设计的精炼工序是以煤为原料年产5万吨合成氨装置中的一个工序。

采用方法是原料煤通过固定床间歇法制得以H2、CO、N2为主的半水煤气,制得的半水煤气在用ADA法脱出其中的H2S,在通过一氧化碳中温变换,并用碳丙烯酯法脱出其中的大量碳后的一个工序(CO≤3.1% CO2≤ 0.2%)其目的是去除原料气中少量的CO、CO2、H2S及O2。

正文设计说明书第一章概述本设计的依据是以南京化学工业公司合成氨生产装置。

年产8万吨合成氨合成工段的设计设计说明书1 总论氨是最为重要的基础化工产品之一,其产量居各种化工产品的首位。

同时也是能源消耗的大户,世界上大约有10 %的能源用于生产合成氨。

氨主要用于农业,合成氨是氮肥工业的基础,氨本身是重要的氮素肥料,其他氮素肥料也大多是先合成氨、再加工成尿素或各种铵盐肥料,这部分约占70 %的比例,称之为“化肥氨”;同时氨也是重要的无机化学和有机化学工业基础原料,用于生产铵、胺、染料、炸药、制药、合成纤维、合成树脂的原料,这部分约占30 %的比例,称之为“工业氨”。

世界合成氨技术的发展经历了传统型蒸汽转化制氨工艺、低能耗制氨工艺、装置单系列产量最大化三个阶段。

根据合成氨技术发展的情况分析, 未来合成氨的基本生产原理将不会出现原则性的改变, 其技术发展将会继续紧密围绕“降低生产成本、提高运行周期, 改善经济性”的基本目标, 进一步集中在“大型化、低能耗、结构调整、清洁生产、长周期运行”等方面进行技术的研究开发[1]。

(1> 大型化、集成化、自动化, 形成经济规模的生产中心、低能耗与环境更友好将是未来合成氨装置的主流发展方向。

以Uhde公司的“双压法氨合成工艺”和Kellogg 公司的“基于钌基催化剂KAAP 工艺”,将会在氨合成工艺的大型化方面发挥重要的作用。

氨合成工艺单元主要以增加氨合成转化率(提高氨净值> ,降低合成压力、减小合成回路压降、合理利用能量为主,开发气体分布更加均匀、阻力更小、结构更加合理的合成塔及其内件。

开发低压、高活性合成催化剂, 实现“等压合成”。

(2> 以“油改气”和“油改煤”为核心的原料结构调整和以“多联产和再加工”为核心的产品结构调整,是合成氨装置“改善经济性、增强竞争力”的有效途径。

实施与环境友好的清洁生产是未来合成氨装置的必然和惟一的选择。

生产过程中不生成或很少生成副产物、废物,实现或接近“零排放”的清洁生产技术将日趋成熟和不断完善。

合成氨合成工段年产万吨工艺设计毕业设计合成氨是工业生产中的重要化学物品之一,被广泛应用于肥料、塑料、药物等多个领域。

本文将以合成氨合成工段年产万吨工艺设计为主题,为大家介绍合成氨合成过程以及其关键工艺参数的设计要点。

一、合成氨合成过程合成氨的制备主要通过哈伯-卡尔斯过程实现,其反应方程式为:N2 + 3H2 → 2NH3该过程需要高压和高温条件下的催化反应,通常以铁和钼等金属为催化剂。

合成氨合成工段的设计需要精确控制反应条件和原料的配比,以确保高效的氨气生成和产品质量的稳定输出。

二、合成氨合成工段年产万吨工艺设计要点1.反应压力控制反应压力是直接影响哈伯-卡尔斯过程反应速率和氨生成量的重要参数。

在设计合成氨合成工段时,需要通过合理的变量控制方案,确保反应压力的平稳控制。

例如,采用压力传感器和配套控制设备等技术手段,可以根据反应情况及时调整反应压力,以达到最佳工艺效果。

2.反应温度控制反应温度是影响哈伯-卡尔斯过程反应速率和氨生成量的另一个重要参数。

在合成氨合成工段设计中,需要精确控制反应温度,以在确保催化剂稳定性的情况下,使反应率达到最大值。

常见的反应温度控制手段包括热传导油式加热器、蒸汽加热器等。

3.催化剂的选择及生命周期控制在哈伯-卡尔斯过程中,催化剂的选择及其生命周期对合成氨合成工段的效率和质量具有重要影响。

通常采用铁-钼催化剂,具有较高的催化活性和稳定性。

催化剂衰减是一个不可避免的问题,通常采取“烧结-还原”等手段进行再生,以保证催化剂的长期稳定使用。

4.废气净化合成氨合成工段会产生大量的废气,其中含有大量的氮气和氢气等有害气体。

因此,在设计合成氨合成工段时,需要加强废气处理,以防止的环境污染和危害工作人员身体健康。

综上所述,合成氨合成工段的年产万吨工艺设计需要有序、合理地规划反应压力、温度、催化剂及废气净化等关键工艺参数,以确保高效的氨气生成和产品质量的稳定输出。

未来,随着科学技术的不断发展,合成氨合成工段的工艺设计将得到更完善和优化,提高其在工业生产中的重要性和市场竞争力。

产五万吨合成氨合成工段工艺设计方案合成氨是一种重要的化工原料,广泛应用于农业、化肥、制药等领域。

在合成氨的工艺设计方案中,需要考虑到原料选择、反应条件、反应器类型、废气处理等方面。

以下是一种可能的合成氨工艺设计方案:1.原料选择:合成氨的主要原料为氮气和氢气,可以通过液化天然气蒸馏得到纯净氢气,通过空气分离装置分离得到高纯度氮气。

2.反应条件:合成氨的反应通常在高温高压下进行,最常用的反应条件是200-300摄氏度,20-50兆帕的压力。

这种条件能够提高反应速度和产率。

3.反应器类型:合成氨的反应器有多种类型,常用的是催化剂床层反应器。

床层反应器中催化剂填充在固定床层中,氮气和氢气通过床层与催化剂接触反应生成氨气。

4.反应步骤:合成氨的反应是一个复杂的多步骤反应过程,其中包括氮气与氢气的吸附、表面反应和脱附步骤。

其中最关键的步骤是氮气和氢气通过催化剂表面的化学反应生成氨气。

5.废气处理:在合成氨的过程中,会产生大量的废气,其中含有未反应的氮气和氢气,还有其他杂质气体。

为了环境保护和资源利用,需要对废气进行处理。

一种常用的废气处理方法是通过吸收剂吸收废气中的氨气,再经过一系列的处理步骤,使其达到环保标准。

总结:合成氨的工艺设计方案需要考虑到原料选择、反应条件、反应器类型以及废气处理等方面。

通过合理的设计可以提高合成氨的产率和纯度,同时减少对环境的影响。

同时,必须对工艺流程进行严格的控制和监测,确保安全和稳定性。

这只是一个可能的合成氨工艺设计方案,实际的工艺设计还需要根据具体的情况进行调整和优化。

合成氨过程的集散控制系统设计摘要本设计——“合成氨过程的集散控制系统设计”是针对目前合成氨生产的具体要求及集散控制系统(DCS)发展的现状,进行研究与设计,以实现合成氨生产过程自动控制与管理,最终提高企业经济效益为目的。

本文是以我国中大中型氮肥生产企业为背景,天然气为原料气,在分析了合成氨生产过程基本工艺的基础上,主要对合成氨过程中的合成工段进行研究。

此次设计详细介绍了此工段中的氢氮比控制,几乎所有的合成氨装置对氢氮比的控制都存在一定的问题。

氢氮比系统是一个超大时滞系统,大时滞系统的控制问题是过程控制中的难题,超大时滞系统的控制更为困难。

针对上述情况,本文设计了串级加前馈控制系统用于该过程氢氮比在线控制。

本文基于浙大中控的JX—300X系统进行系统组态、界面组态、操作组态。

在SCKey组态软件的环境下完成了系统组态,并对其控制功能进行分析。

DCS组态试验结果表明对于氨合成工段的集散控制系统较常规(经典)控制有明显的优势,此次设计基本成功。

关键词集散控制系统;合成氨工段;氢氮比控制;Distributed Control System Design of SyntheticAmmonia ProcessAbstractThis design –“D istributed Control System Design of Synthetic Ammonia Process”aims at the present situation which the specific request of the present synthetic ammonia production and development of the distributed control system (DCS), conducts the research and the design, realizes the synthetic ammonia industrial automatic control and the management, finally enhances the enterprise economic efficiency is the goal.This article takes our country in the large and middle scale nitrogenous fertilizers production enterprise as a background, and takes the natural gas as the feed gas, based on analyzing in the synthetic ammonia production process basic craft, mainly conducts the research to synthesis construction section of the synthetic ammonia process. The control scheme of H-N ratio in synthesis construction section is in detail presented in this paper. Some problems of controlling the H-N ratio exist in almost all devices of synthetic ammonia production. The system of H-N ratio is a very-large-scale-time delay system. It is a difficult problem to control a large-scale-time delay system in the field of control process and much more difficult to control a very-large-scale-time delay system. In this paper, one method to resolve this tough problem is obtained by Model-Free Control Method (MFC) with a pre-feed. The practice shows that this method works well. In view of the above situation, this article designs the cascade with a feed-forward control system to use H-N ratio to the on-line control.This article which based on “Zhe Da Zhong kong JX-300X” system carries on the system configuration, the interface configuration and the operation configuration. After accomplishing the system configuration in the SCKey configuration software environment, carries on the analysis to its control function.The DCS configuration test result indicates: Distributed control system of the ammonia synthesis construction section is more obvious superiority than the convention (classics) control system , and this design is basically success.目录摘要................................................................ⅠAbstract..............................................................Ⅱ第1章前言..........................................................1 1.1问题的提出及研究目的..........................................1 1.2 合成氨过程发展概况............................................1 1.3 存在的问题及最新发展..........................................2 第2章合成氨生产过程简述及控制需求分析..............................3 2.1合成氨生产过程简述............................................3 2.2合成氨工段的工艺流程..........................................4 2.3控制需求分析...................................................4 第3章控制方案设计及论证.............................................6 3.1氢氮比控制.....................................................6 3.1.1控制对象特性分析..........................................6 3.1.2工艺对氢氮比的控制要求...................................7 3.1.3控制方案设计.............................................8 3.2惰性气体含量控制系统..........................................10 3.3合成塔触媒层温度控制..........................................11 3.4循环气氨冷器出口温度和液位控制.................................12 3.5氨分离器及冷交换器液位控制.....................................13 第4章控制系统总体设计...............................................154.1 JX—300X控制系统简介..........................................15 4.1.1 JX—300X系统结构..........................................15 4.1.2 系统的主要特点............................................16 4.2仪表设备选型.................................................17 4.2.1选择原则...................................................17 4.2.2仪表的选型.................................................20 4.3系统硬件构成...................................................30 4.3.1 控制站的配置.............................................31 4.3.2 I/O卡的配置..............................................31 4.3.3 操作站的配置..............................................32 4.3.4 工程师站配置..............................................32 4.4 系统软件构成..................................................33 第5章系统组态及控制功能的实现....................................35 5.1SCKey组态软件简介...........................................35 5.1.1 集散控制系统组态的定义 (35)5.1.2 SCKey组态软件特点 (35)5.2 总体信息组态 (35)5.2.1 主机设置 (35)5.3 控制站组态.....................................................365.3.1系统I/O组态.............................................37 5.3.2 自定义变量...............................................405.3.3系统控制方案组态...........................................41 5.4 操作站组态...................................................45 5.4.1 系统标准画面组态.........................................45 5.5 控制功能分析..................................................48 第6章结论..........................................................49参考文献............................................................50 谢辞................................................................51第1章前言1.1 问题的提出及研究目的在合成氨工业中,特别是近代大型合成厂的出现,生产技术和工艺过程日趋复杂,对过程自动化提出了更高的要求。

毕业设计题目:年产6万吨合成氨原料气脱碳工艺设计学院:河南城建学院专业:化学工程与工艺姓名:学号:指导老师:刘伟完成时间:2013年5月设计说明二氧化碳的吸收再生过程主要是由吸收、闪蒸和气提三部分组成。

本次设计选用的脱碳剂是聚乙二醇二甲醚(NHD ),属于物理吸收法。

主要的设备是吸收塔和气提塔。

在计算的过程中,首先根据所给的物料组成和工艺条件进行物料恒算和热量恒算,再进行塔设备的计算、校核及辅助设备的计算或选型。

吸收段的计算结果如下:二氧化碳的脱除量2909.43m /h ,NHD 的用量184.23m /h ;塔底流出的富液带出的热量14269139.99kJ/h ,溶液温度升高了5℃;塔径为1.6m ,填料层高度为13.47m ,塔压降为3002.7Pa 。

解吸段的计算结果如下:闪蒸出的二氧化碳的量2735.73m /h ,二氧化碳的回收率为94%,溶液带出的热量10142141.09kJ/h ,闪蒸的容积为0.263m 。

气提出的二氧化碳的量157.153m /h ,氮气的用量1105.23m /h ;塔底流出的贫液带出的热量6022054.3kJ/h ,溶液温度为26℃;上段塔径1.4m ,下段塔径1.5m ,填料层高度为5.7m ,塔压降为2021.4Pa 。

[关键词] 吸收、闪蒸、气提Design InstructionsThe decarbon and regeneration of carbon dioxide process is primarily composed by three parts: absorption, flash vaporization and gas stripping. This design uses polyethylene glycol dimethl ether (NHD) to decarbon, which is the physical absorption method. The main device is absorption column and stripper. In the process of calculation, firstly make material constant calculation and heat constant calculation, and then is the calculation of tower equipment, checking and ancillary equipment’s calculation or selection.Absorption segment’s results are as follows:The amount of carbon dioxide removel is 2909.4m³/h and the amount of NHD is 1 84.2m³/h; the heat of liquid-rich flow from tower bottom is 14269139.99kJ/h and the temperature of solution rises 5℃; the tower diameter is 1.6m, the height of packing layer is 13.47m and the column pressure dropping is 3002.7Pa.The desorption segment’s results are as follows:The amount of carbon dioxide flashes is 2735.7m³/h, the recovery rate of carbon dioxide is 94%, the heat brought out from solution is 10142141.09kJ/h and the volume of flash trough is 0.26m³.The amount of carbon dioxide stripped out is 157.15m³/h and the amount of nitwgen is 1105.2m³/h; the heat of barren liquor from tower bottom is 6022054.3kJ/h and the temperature of solution is 26℃; the upper column diameter is1.4m, the lower column diameter is 1.5m and the column pressure dropping is 2 021.4Pa.Key Words: absorption,flash,stripping目录设计说明 ............................................................ I I Design Instructions ................................................ I II 目录 .............................................................. I V 主要符号说明 ........................................................ V I 引言 . (1)1 总论 (2)1.1概述 (2)1.2文献综述 (3)1.3设计任务的依据 (4)1.4主要原材料及公用工程情况 (5)2 生产方案的确定 (6)2.1脱碳的方法 (6)2.2 NHD的脱碳原理 (6)2.2.1 NHD溶剂的物理性质 (6)2.2.2 计算的热力学基础 (7)2.2.3计算的动力学基础 (8)2.3 脱碳工艺参数的选定 (8)2.3.1 脱碳流程的选择 (8)2.3.2气提剂的选择 (9)2.3.4 脱碳再生操作温度的选定 (9)2.3.5 脱碳操作压力的选定 (10)2.3.6脱碳塔气液比的确定 (10)2.3.7 冷凝器的位置及选定 (11)2.3.8腐蚀及材料选择 (12)3 脱碳生产流程说明 (13)4 吸收过程的工艺计算 (15)4.1物料恒算 (16)4.2热量恒算 (18)4.2.1原料气带入的热量 (18)4.2.2单位时间内气体的溶解热 (19)4.2.3进塔溶液带入的热量 (19)4.2.4净化气带出的热量 (19)4.2.5塔底富液带出的热量 (20)4.3吸收塔的工艺设计 (20)4.3.1 塔径及气速的计算[]7 (20)4.3.2填料层高度的计算 (22)4.3.3塔厚度的计算 (23)4.3.4塔压降的计算 (24)4.3.5辅助设备的计算和选型[]8 (24)4.3.6塔体的强度校核 (26)5 解吸过程的工艺计算 (30)5.1物料恒算 (30)5.1.1闪蒸过程的物料恒算 (30)5.1.2气提过程的物料恒算[]10 (30)5.2热量恒算 (31)5.2.1闪蒸过程的热量恒算 (31)5.2.2气提过程的热量恒算 (32)5.3气提塔的工艺设计 (32)5.3.1塔径及气速的计算 (32)5.3.2 填料层高度的计算 (34)5.3.3塔厚度的计算 (36)5.3.4塔压降的计算 (36)5.3.5辅助设备的计算和选型 (36)5.3.6塔体的强度校核[]12 (38)设计结果 (42)参考文献 (44)附录 (45)致谢 (46)主要符号说明 序号 符号意义 单位 01 i G气体体积流量 3m /h 02 i L液体体积流量 3m /h 03 S2CO 在NHD 中的溶解度 3m (标) /3m 04 L ρNHD 的密度 3kg /m 05 gi Q气体的热量 k J /h 06 Li Q液体的热量 k J /h 07 S Q气体的溶解热 k J /h 08 gi T气体温度 K 09 Li T液体温度 K 10 2CO q2CO 在NHD 中的溶解度热 kJ /kmol 11 X Q气体的焓值 k J /h 12 m,V q气体的质量流量 k g /h 13 0P气体压力 M P a 14 F u空塔气速 k J /h 15 m相平衡常数 1 16 i D塔径 m 17 Z填料高度 m 18 i P风载荷 2N /m 19 W M风弯矩 N m ⋅ 20 F地震载荷 N 21 I惯性距4mm引言氨是重要的无机化工产品之一,在国民经济中占有重要地位。

目录1设计任务书 (1)1.1项目 (2)1.2设计内容 (2)1.3设计规模 (4)1.4设计依据 (4)1.5产品方案............................................. 错误!未定义书签。

1.6原料方案............................................. 错误!未定义书签。

1.7生产方式............................................. 错误!未定义书签。

2工艺路线及流程图设计..................................... 错误!未定义书签。

2.1合成车间工艺流程方框图............................... 错误!未定义书签。

2.2合成氨车间工艺流程简述............................... 错误!未定义书签。

3车间生产环境............................................. 错误!未定义书签。

3.1工艺状况(高压高温)................................. 错误!未定义书签。

3.2设备状况(高压、低压并存相通)....................... 错误!未定义书签。

3.3有催化剂存在......................................... 错误!未定义书签。

5设计计算 (6)5.1物料衡算 (6)5.2能量衡算 (9)6主要设备设计及设备一览表 (11)6.1氨合成塔的设计 (11)6.2设备一览表 (12)9安全生产要求........................................... 错误!未定义书签。

致谢.. (16)主要参考文献: (17)附录: (18)1设计任务书1.1生产历史及发展趋势合成氨工业有近100年的历史,氨合成的条件目前国内大型合成氨厂普遍采用高温高压在铁催化剂作用下氢氮气合成为氨的。

前言化工设计是将一个系统(如一个工厂、一个车间或一套装置等)全部用工程制图的方法,描绘成图纸、表格及必要的文字说明,也就是把工艺流程、技术装备转化为工程语言的过程。

随着化学工业的快速发展,化工产品已经无所不在无处不有。

因此化工设计的任务越来越重。

其一、在化工生产中,通过运用化工设计方面的知识和方法,可以实现对化工厂的改建和扩建,对单元操作设备或整个装置进行生产能力标定和技术经济指标评定;对工艺流程进行评价等等。

其二、在科学研究中,从小型试验到中试放大,以至投入工业生产,都离不开设计。

其三、在基本建设中,设计是基本建设的首要环节,是现场施工的依据。

从单个设备到全套装置,从一个小型化工厂到大型石油化工企业,它们在建设施工之前都必须先做好工程设计。

要想建成一个质量优良、水平先进的化工装置,重要的先决条件是要有高质量、高水平的设计。

提高设计的质量和速度对基本建设事业的发展起着关键性的促进作用。

化工设计的知识和技能,不仅对专门从事化工设计的人员需要学习和掌握,而且,对从事化工生产、科学实验和技术管理方面的人员,也同样需要具备。

因此,化工工艺类专业的学生,学习并掌握一定的化工设计方面的基础知识是非常必要的。

对我们学生进行化工设计方面的基本训练,有助于培养我们综合运用多学科基础理论,联系生产实际,提高我们查阅文献资料、收集和整理数据的能力,有助于提高我们学生的运算能力和设计绘图能力。

总之,经过初步训练,具有一定的化工设计能力,在从事生产、基建、科研和管理等方面发挥出更好的作用。

本设计所采用的方法是半水煤气合成法,其主要原料是焦炭和氮气,利用焦炭来生成氢气,而本设计主要是对合成塔工段的设计,故所用原料直接采用氮气和氢气,其以合成塔为主要设备,在氨冷器、水冷器、热交塔、冷交塔、循环机、分离器、冷凝塔、氨分离器、油分离器等辅助设备的作用下,以四氧化三铁为触媒,在485—500℃的高温条件下来制得氨气。

本设计要求要掌握合成塔的工作原理,生产的工艺路线,并能根据工艺指标进行操作计算。

6万吨合成氨造气工段工艺设计——毕业设计6万吨合成氨造气工段工艺设计摘要摘要:本设计6万吨/年合成氨造气工段工艺设计采用块煤送入造气炉制气,该工艺技术成熟,结合湖北宜化丰富的生产和管理经验,在同行业中具有热量回收充分、消耗低、低成本等优势。

根据已知参数,利用所学知识对合成氨的工艺流程进行设计,工艺计算,并对设备进行了选型。

关键词:造气炉;已知参数;工艺衡算;设备计算目录摘要 (2)1.前言 (4)2.物料及热量衡算 (7)2.1.被损耗燃料各组分量的计算 (9)2.2.炉渣生成量的计算 (9)2.3.计算带出物及炉渣中各组分的总重量 102.4.燃烧气化后进入煤气中各元素的量 (11)3.空气吹分阶段的计算 (12)3.1.物料衡算 (12)3.2.热量衡算 (13)4.蒸汽吹送阶段的计算 (16)4.1.物料衡算 (16)4.2热平衡计算 (19)5总过程计算 (23)5.1燃料使用分配 (23)5.2吹风气产量 (23)5.3物料平衡 (23)5.4 热量平衡 (26)5.5 配气计算 (27)5.6 消耗定额(以吨氨为基准) (28)6主要设备工艺计算 (31)6.1空气鼓风机的计算 (31)6.2煤气发生炉的计算 (33)6.3废热锅炉的计算 (34)6.4洗气塔 (37)7结论 (42)参考文献 (43)致谢 (44)1.前言氨是一种重要的化工产品,主要用于化学肥料的生产。

合成氨生产经过多年的发展,现已发展成为一种成熟的化工生产工艺。

本次设计采用间歇式固体煤气发生炉造气,余热回收,具有环保、节能的优势。

现对造气工段主要工艺做一下简介。

1.固定层煤气发生炉制造的煤气根据气化剂不同, 工业煤气一般分以下四种:空气煤气: 以空气为气化剂制取的煤气,合成氨生产中也称吹风气.水煤气: 以水蒸汽为气化剂制取的煤气.混合煤气: 以空气和适量的水蒸汽为气化剂制取的煤气.半水煤气: 组成符合(氢气+氧化碳)与氮气体积比为3.1---3.2的混合煤气,即合成氨原料气2.煤气发生炉自上而下分为干燥层,干馏层,还原层,氧化层,灰渣层.干燥层: 一般不产生气化反应,此区内的燃料因刚加入炉内,故温度低,主要是通过吹风时的吹风气,上吹时的煤气,以及下吹时的过热蒸汽,通过此区域时,将此区域的水蒸发掉,起干燥预热的作用.干馏层: 此区燃料受到热气体连续加热并分解放出低分子烃,在热分解时析出水份,醋酸,硫化氢,甲烷等,气化剂通过此区域时一般不发生反应.还原层: 此区域是气化层发生气化反应的主要区域之一,由氧化层来的CO2还原生成CO及水蒸汽分解为氢气,燃料依靠与热的气体换热被再次预热,此区域的化学反应是:CO2+C=2COH2O+C=CO+H22H2O+C=CO2+2H2CO+H2O=CO2+H2氧化层: 在煤气炉的整个燃料中此区域的温度最高,燃料中的C与空气中的O 2产生反应,其反应C+O2+3.76N2=CO2+3.76N22C+O2+3.76N2=2CO+3.76N2氧化层与还原层总称为气化层.灰渣层: 燃料经过气化后,剩余物质称为灰渣,灰渣与炉体最下部分称为灰渣层,在生产中起到预热气化剂,保护炉篦和承受燃料层骨架的作用.3.间歇式制气通常分为五个阶段进行:吹风阶段: 空气从炉底吹入,进行气化反应,提高燃料层的温度.上吹制气阶段:蒸汽和加氮空气从炉底送入,经气化反应生成煤气送入气柜.下吹制气阶段: 水蒸气自上而下通过燃料层生成的煤气也送入气柜,其目的是吸收炉内热量可降低炉顶温度,使气化层恢复到正常位置,同时使炭层温度增高,有利于燃尽残碳.二次上吹制气阶段: 蒸气由炉底入炉将炉底下部管道中的煤气排净,为吹风做准备俗称安全上吹.吹净回收阶段: 二次上吹后炉上部分空间出气管道及有关设备都充满煤气,如吹入空气立即放空或送三气将造成浪费,因此转入吹风之前,从炉底部吹入空气,与产生的空气煤气与原来残留的水煤气一并送入气柜加以回收。

造气炉图示4.本次工艺设计计算的根据说明(1).原料采用无烟块煤。

(2).基本数据主要是参照湖北宜化以及煤炭科学研究所的实测结果,并作了相应的适当调整。

加氮方法是采用上吹加氮,即开始上吹的同时,吹风暂不关闭,继续由空气管路向炉内送空气,一并回收到系统中去。

加氮时间可根据半水煤气成份要求随时调整。

显然,这种方法不如上、下吹全过程均匀加氮的效果好,但简单方便,亦可以满足生产需要。

为简化计算,按照蒸汽吹送阶段均匀加氮来进行计算。

2.物料及热量衡算计算基准:以100kg块状无烟煤为原料。

本设计中块煤来源于山西,根据鄂尔多斯联合化工有限公司造气工艺指标分析参数以及相关调整制定已知条件如下:表2-1燃料组成及热值序号成份 C H O N S A1 W 合计1 重量(%)湿78.011.44 0.45 0.76 0.4813.765.1 1002 重量(%)干82.2 1.52 0.4740.80.50614.5 —100燃料热值:28164.6KJ/kg其中:A1为灰份W为水份表2-2吹风气组成成份H2CO CO2N2CH4O2合计H2S体积(%) 2.90 5.45 16.9673.570.5060.40 1000.8281g/m3(标)表2-3水煤气组成成份H2CO CO2N2CH4O2合计H2S体积(%)41.531.757.8017.820.78 0.35 100 1.353g/m3(标)表2-4炉渣组成成份 C S A 合计重量% 14.8 0.2 85 100表2-5 各种物料进炉的温度名称温度空气30℃吹风气450℃上行煤气400℃下行煤气250℃炉渣250℃蒸汽压力(0.10MPa)220℃查过热蒸汽过热焓値表得焓値:=2914.01KJ/kg表2-6生产循环时间序号操作名称吹风上吹下吹二次上吹空气吹净合计1 % 20 31 40 6 3 1002 时间 ,S 30 46.5 60 9 4.5 1502.1.被损耗燃料各组分量的计算燃烧在炉中被带出的损失量按照4kg计算,其为干燃料,根据表1-1燃料组成及热值计算求得。

其中被损耗燃料中各组分之重量为:表2-7被损耗燃料中各组分之重量序号元素组成,重量% 各组分重量,kg1 C 82.2 4×0.822=3.2882 H 1.52 4×0.0152=0.06083 O 0.474 4×0.0474=0.0194 N 0.8 4×0.08=0.0325 S 0.506 4×0.0506=0.02026 A214.5 4×0.145=0.58合计100 42.2.炉渣生成量的计算按照标准100kg燃料计算12313.760.5815.50590.85A A L kg A --===其中12313.760.5815.50590.85A A L kg A --=== 1A 为100kg 块状无烟煤中灰份量(湿基)。

2A 为燃烧在炉中被带出的损失量按照4kg 计算时灰份量。

3A 为炉渣组成中灰份量。

由此可以炉渣中各组分的生成量为: C: 15.50490.148 2.2949c L kg =⨯= S: 15.50490.0020.00310s L kg =⨯= A: 15.50490.8513.18A L kg =⨯= 由此可得:A C S L L L L =++2.29490.003113.1815.5059A C S L L L L kg =++=++=2.3.计算带出物及炉渣中各组分的总重量根据表1-7被损耗燃料中各组分之重量计算和上式炉渣生成量的计算求带出物及炉渣中各组分的总重量。

C: 3.288 2.2949 5.5829C kg =+= H: 0.0608H kg = O: 0.019O kg = N: 0.032N kg =S: 0.02020.03100.0512S kg =+= A: 0.5813.1813.76A kg =+= 总计:19.5059kg2.4.燃烧气化后进入煤气中各元素的量根据上式计算的带出物及炉渣中各组分的总重量和式2-1求得:C:78.01 5.582972.4271C kg=-=H:21.44 5.100.0608 1.945918H kg=+⨯-=O:160.045 5.100.019 4.964318O kg =+⨯-=N:0.760.0320.728 N kg =-=S:0.480.05120.4288 S kg=-=总计:80.4941kg计算误差:100(19.505980.4941)0%100-+==3.空气吹分阶段的计算3.1.物料衡算3.1.1.每标准吹风气中各元素的含量计算C: 12(0.05450.16960.0072)0.123922.4C kg =++=H: 22(0.0290.00722)0.00082810.0039222.434H kg=⨯+⨯⨯⨯=O: 32(0.0040.16960.50.0545)0.286922.4O kg =++⨯=N: 280.73570.919622.4N kg =⨯=S:320.00082180.00079434S kg =⨯=3.1.2.由碳平衡计算吹风气产量 372.4271584.56090.1239m ==(标准) 3.1.3.由氮平衡计算空气用量 3584.56090.91960.728543.63280.7922.4m ⨯-==⨯(标准)计算由空气带入水汽量空气 (相对湿度:80%) 30℃由物化手册查得空气中水汽含量为:0.0213kg(水汽)/kg (干气) 空气带入水汽量为:543.63 1.2930.021314.9720kg=⨯⨯=3.1.4.氮的平衡进:燃料带入氢1.9459kg (2.4计算已得)空气中水汽带入氢 214.972 1.663518kg=⨯=合计: 1.9459 1.6635 3.6094kg =+=出:吹风气中的氢584.56090.00392 2.2916kg =⨯=吹风气中水汽含氢3.6094 2.2915 1.3179kg =-=合计为: 2.2915 1.3179 3.6094kg=+=吹风气中水汽含量181.317911.96112kg ⨯=故可得每标准吹风气中水汽含量为: 11.86110.0203584.5609kg =3.1.5.氧的平衡进:燃料带入氧4.9643kg (2.4计算已得)空气中带入氧 32543.630.21163.09922.4kg=⨯⨯=空气中水汽带入氧 1614.97213.308418kg=⨯=合计: 4.9643163.08913.3084181.3617kg =++=出:吹风气中的氧:584.56090.2869167.711kg =⨯= 吹风气中水汽含氧1611.861110.543218kg =⨯=合计为: 167.71110.5432178.2542kg =+=误差:181.3617178.2542100% 1.71%181.3617-=⨯=1.1.2. 硫的平衡进:燃料带入硫0.4288kg (2.4计算已得)出:吹风气中带入硫 0.0007794584.56090.4559kg ⨯=3.2.热量衡算3.2.1进项燃料发热量:10028164.62816460KJ ⨯= 燃料显热:10030 1.04673140.1KJ ⨯⨯=式中1.0467为燃料的比热容:/()o KJ kg C ⋅ 根据燃料情况估算。