零件尺寸的检测

- 格式:pdf

- 大小:456.94 KB

- 文档页数:4

简述零件尺寸的测量方法

零件尺寸的测量方法有很多种,以下是一些常见的测量方法:- 线性尺寸测量:一般可用直尺测量;若孔径较小时,可用带测量深度的游标卡尺测量;有时遇到用直尺或游标卡尺都无法测量的壁厚,这时则需用卡钳来测量。

- 角度尺寸测量:有直角尺、角度尺和正弦尺等,用于角度测量。

- 直径尺寸测量:一般可用游标卡尺测量。

- 中心高尺寸测量:可用游标卡尺或深度游标卡尺测量。

- 孔中心距测量:可用游标卡尺测量。

- 螺纹螺距尺寸测量:可用螺纹规测量。

- 曲面轮廓测量:要求测量很准确时,必须用专门量仪进行测量。

要求不太准确时,常采用下面三种方法测量:用样板或轮廓平板比较测量;用圆弧靠模法测量;用三坐标测量机测量。

还可以通过机器视觉来检测产品的尺寸。

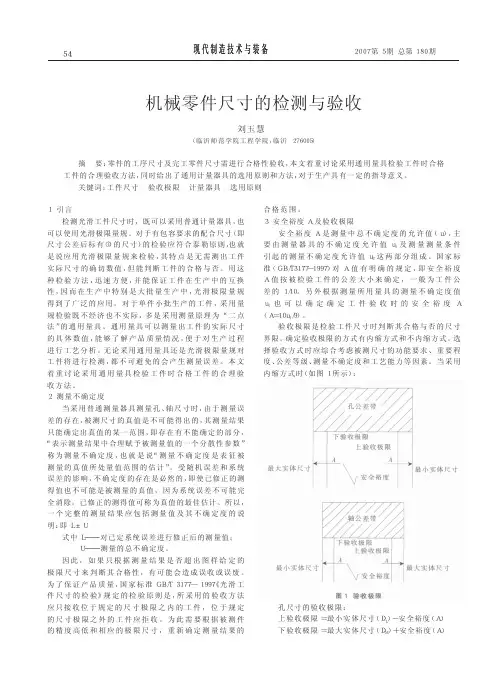

零件尺寸的测量与检测摘要:在零件加工的过程中,为了掌握加工零件的尺寸大小、精度,都要对各种尺寸参数进行测量,获得测量结果,并以之作为分析判断和决策的依据。

传统的测量方法多是接触型的测量方法,不仅效率低而且容易损伤被测物。

伴随视觉技术和激光技术的发展,基于现代视觉技术的几何特征测量已成为高速生产系统中快速、准确、全面的对产品几何尺寸控制的新方向。

在产品开发中,测量技术的作用显得日益重要。

目前在精密计量检测领域,测量精度已从原来的微米量级发展到纳米量级,对更微细加工形状的检测也受到更多关注。

不但对产品的精度质量如形状尺寸、表面粗糙度、圆度等提出了更高的检测要求,而且用于验证加工机床本身精度的各种检测技术也在不断进步。

关键词:零件、尺寸、测量一、零件尺寸的测量(一)用人工仪器测量。

随着精密机械工件、小零件、电子元器件的需求市场需求量不断攀升,但是令各大厂商头痛的是落后的质检方式和极低的检测效率,无法保证按时按质交货。

人工用仪器一边测量一边记录数据。

主流的机械零件尺寸测量方法还是人工用测量仪器一边测量一边记录数据。

这种方法由于人工读数所带来的误差比较大、效率非常低;而且当数据量大时,无法对数据的及时处理及误差分析。

统的测量方法大都使用手工测量,操作麻烦,人为影响尺寸精度的可能性很高。

(二)信息化仪器的应用。

随着科学技术的进步,测量的自动化程度也随之提高,以尺寸的获得、转换、显示为主要的机电测量技术也日益完善。

检测仪器数字化是当前及未来仪器的普遍趋势。

信息化就是用各种技术工具与方法代替人工来完成测量、分析、判断和控制工作。

一个自动化系统通常由多个环节组成,分别完成信息获取、信息转换、传送和执行等功能,在实现自动化的工程中,信息的获取和转换是极其重要的组成环节。

目前很多测量仪器都配串口,通过对具有数据接口的测量仪器配置数据分析仪,将使测量仪器的性能大大得到提高。

数据采集仪的主要作用是自动从测量仪器中获取测量数据,进行记录,分析计算,形成相应的各类图形,对测量结果进行自动判断.系统能及时、准确地对工件进行检测和误差分析.大幅度缩短测量工件和统计分析的时间,使操作者能够及时了解工艺系统的工作状态、加工误差的变化趋势及加工误差的影响因素,以便及时调整工艺系统,使加工误差的在线测量、实时分析得以实现。

详解轴类零件的尺寸测量方法摘要:机械行业中,轴类零件是最常用的零件之一,应用于各种运动场合,一般常用通用量具如游标卡尺、千分尺等来测量轴类零件尺寸。

看似简单的测量方法里,包含着如尺寸公差知识、常用量具读数原理、测量技术原理、数据计算等多学科知识,测量前,应先进行测量工具和测量方法的选择,测量时,应保持被测部位和量具清洁,保障测量表面的接触紧实,保证刻度读数的准确,测量完毕后,依据图纸或设计要求要对被测数据进行分析和处理,得出后续处理方案。

关键词:尺寸测量;读数方法;测量误差;数据处理机械行业中,几乎所有运动机构都需要进行动力的转换和传输,在传输过程中一个重要的部件就是传动轴,它可以起到支撑、传动、传递转矩等作用,轴的尺寸精度是衡量其是否合格的首要条件,因此,本论文就来探讨典型轴类零件的尺寸测量方法。

在进行测量之前要学习一些相关的基础知识,如掌握尺寸公差的基础知识、测量技术基本原理、常用测量工具的读数原理。

还要了解一些技能知识,如能够计算零件尺寸的极限偏差值和标准偏差,会查询标准公差数值表等。

通用量具的具体读数方法是:①游标卡尺的读数方法是在主尺上读出副尺零线以左的刻度值,找到副尺上与主尺刻线对齐的格数,乘以精度0.02mm,最后两数相加得出测量值。

②千分尺的读数方法:先读取固定套筒左边露出的刻度值,再以固定套筒基准线读取微分套筒上的刻度,最后将两数值相加,即为测量值。

图1掌握了基本的读数方法后,就要对图纸进行分析,对以上图纸分析结果如下:1.根据传动轴在实际中的使用要求,分析图纸不同部位的尺寸公差,找出一般尺寸(公差带≧0.02)和重要关键尺寸(公差带<0.02,小数点后3位数值)。

2.依据分析结果,选择合适的测量工具,一般尺寸选用游标卡尺,重要尺寸选择外径千分尺进行测量。

用游标卡尺测量图纸中一般尺寸,主要包括长度尺寸、非配合尺寸和轴肩部位尺寸,测量步骤:①将卡尺的外侧量爪擦拭干净,将两量爪紧密贴合,检查有无缝隙,且主尺和游标尺的零位刻度相互对齐,俗称零位校准②将测量部位用棉布擦拭干净③测量时,右手握住尺身,大拇指移动游标尺,左手拿住传动轴,使被测部位在两外测量爪之间,当与量爪紧密相贴时,即可读数④为获得较正确的测量结果,应在轴的同一截面的不同方向进行多次测量,一般3~5次。

零件质检报告

日期:XXXX年XX月XX日

委托单位:XXX有限公司

受理单位:XXX检测中心

测试对象:零件XXX

测试标准:国家标准GB/TXXXXX-XXXX

测试结果:

一、外观检测

经外观检测,零件表面光滑平整,无明显划痕、裂纹等表面缺陷。

二、尺寸检测

根据国家标准GB/TXXXXX-XXXX进行尺寸检测,测试结果如下表所示:

序号检测尺寸(mm)允许偏差(mm)测试数据(mm)判定结果

1 直径 0.01 5.0

2 合格

2 高度 0.02 10.01 合格

3 端面平行度 0.03 0.02 不合格

三、性能检测

经性能检测,零件的性能指标均符合国家标准GB/TXXXXX-XXXX的要求。

综上所述,根据国家标准GB/TXXXXX-XXXX进行的检测结果,零件XXX的外观、尺寸和性能均符合相关标准,测试结果合格。

检测人员:XXX

审核人员:XXX

批准人员:XXX

XXX检测中心

XXXX年XX月XX日。

零件尺寸合格标准解读随着工业制造技术的不断发展,零件加工质量已经成为制造行业关注的焦点之一。

其中,零件尺寸的合格标准更是至关重要,因为尺寸的精准与否直接影响到零件的功能和性能。

根据相关的标准和规定,零件的尺寸应当在规定的上偏差和下偏差之间,才能达到合格的要求。

本文将对零件尺寸合格标准进行解读,帮助读者更好地理解和应用相关知识。

一、零件尺寸合格标准的基本概念零件尺寸合格标准是指根据设计要求和相关标准规定,对零件尺寸的上偏差和下偏差进行限制,确保零件加工后的尺寸在一定的范围内,以保证零件的功能和性能。

上偏差是指零件尺寸允许超过设计尺寸的最大值,下偏差是指零件尺寸允许小于设计尺寸的最小值。

在实际加工中,上偏差和下偏差的控制是非常关键的,需要严格按照设计要求和标准规定进行操作。

二、上偏差和下偏差的影响1. 上偏差对零件的影响上偏差是指零件尺寸允许超过设计尺寸的最大值,其主要影响体现在以下几个方面:(1) 导致零件配合间隙过大,影响零件的使用效果;(2) 增加零件的摩擦和磨损,降低零件的使用寿命;(3) 若超出一定范围,可能导致零件无法安装或配合;(4) 对零件的装配或使用性能造成负面影响。

2. 下偏差对零件的影响下偏差是指零件尺寸允许小于设计尺寸的最小值,其主要影响体现在以下几个方面:(1) 导致零件无法满足设计要求的功能和性能;(2) 降低零件的承载能力和使用安全性;(3) 增加零件加工成本和废品率;(4) 造成零件的浪费和资源的浪费。

上偏差和下偏差对于零件的尺寸控制具有重要的影响,必须严格按照标准要求进行操作,以确保零件加工质量和性能。

三、零件尺寸合格标准的具体要求1. 尺寸公差的确定在零件加工中,尺寸公差的确定是非常重要的。

尺寸公差是指零件允许的上偏差和下偏差的范围,通常由设计要求和相关标准规定。

在确定尺寸公差时,需要考虑零件的实际使用情况、材料特性以及加工精度等因素,确保尺寸公差的合理性和可操作性。

零件检测的基本内容嘿,咱来说说零件检测这档子事儿哈!这零件检测可太重要啦,就好比咱人得定期去体检一样。

你想想看,要是一个机器里的零件出了问题,那整个机器不就可能闹毛病啦?咱检测零件,首先就得有一双火眼金睛。

你得能看出这零件有没有啥缺陷呀,有没有磨损呀,有没有变形呀。

这就好像咱挑水果,得挑个光鲜亮丽没毛病的吧!你可不能随随便便就放过那些小瑕疵,不然到时候出问题可就麻烦大了。

然后呢,尺寸也得量得准准的。

就跟咱做衣服得量尺寸一样,大了小了都不行。

这零件的尺寸要是不对,装都装不上去,那不就白瞎啦!而且啊,还得注意各种细节,什么粗糙度啦、平整度啦,这些都不能马虎。

再说说检测的工具吧,那也是五花八门的。

什么卡尺啦、千分尺啦、硬度计啦,各种各样的。

这就跟咱厨房的锅碗瓢盆似的,各有各的用处。

你得会用这些工具,才能把零件检测得妥妥当当的。

检测的时候还得细心再细心,可别马马虎虎的。

比如说一个小裂缝,你要是不仔细看,说不定就忽略过去了。

那到时候机器出问题了,你不得后悔死呀!就像你找东西,不仔细找怎么能找得到呢?还有啊,检测可不是一次就完事儿了的。

就像咱每天都得吃饭一样,零件也得经常检测。

随着使用时间的增长,零件可能会慢慢出现问题呀。

你得时不时地去看看它们,给它们做做“体检”。

咱想想,要是飞机上的零件没检测好,那得多危险呀!或者汽车上的零件出问题了,那不得在路上抛锚呀!所以说呀,零件检测这事儿可千万不能小瞧。

咱可不能嫌麻烦就不认真检测,这可是关系到安全和质量的大事儿呢!要是因为咱没检测好,导致出了大问题,那咱可就罪过啦!所以呀,对待零件检测,咱就得像对待宝贝一样,小心翼翼地呵护着,认真仔细地检查着。

总之呢,零件检测这事儿,说简单也不简单,说难也不难。

只要咱有耐心,有细心,有责任心,那肯定能把这事儿做好。

让咱的机器都能顺顺利利地运转,为我们的生活和工作服务!这多好呀,是不是?。

《长传动轴零件直径与长度尺寸的误差检测》随着工业的发展与进步,长传动轴在机械制造领域中扮演着举足轻重的角色。

而对于长传动轴零件的直径与长度尺寸误差检测,更是至关重要的一环。

本文将从多个角度深入探讨长传动轴零件直径与长度尺寸的误差检测,旨在为读者带来深度和广度兼具的知识体验。

1. 直径与长度尺寸误差检测的重要性长传动轴作为机械设备的重要组成部分,其直径与长度尺寸的准确与否直接影响着设备的稳定性和性能。

对于直径与长度尺寸误差的检测显得尤为重要。

一旦出现误差,不仅会影响到设备的正常运转,甚至还会带来安全隐患。

及早发现和解决这些误差至关重要。

2. 检测方法针对直径与长度尺寸误差的检测,目前主要有以下几种常见方法:测量法、光学法、比对法等。

其中,测量法是最为常见和直接的方法,通过使用测量工具如千分尺、游标卡尺等对直径与长度尺寸进行逐一精确测量。

而光学法则是先进的非接触式检测方法,通过激光等光学技术来获取精确的尺寸数据。

比对法则是将被测尺寸与标准尺寸进行对比,从而判断误差的大小和程度。

3. 个人观点与理解在我看来,直径与长度尺寸误差的检测是一项既复杂又重要的工作。

只有准确把握直径与长度尺寸的误差情况,才能保证设备的正常运行和使用安全。

而针对误差检测方法的选择,则需要综合考虑成本、精度和适用场景等因素。

在这个过程中,技术的创新和高效的检测手段将成为关键。

总结回顾长传动轴零件直径与长度尺寸的误差检测,对于机械制造领域至关重要。

通过测量法、光学法、比对法等多种方法,我们能够全面准确地检测出误差情况,并及时采取措施加以修正。

我深信,随着科技的不断发展,我们能够找到更先进、更高效的检测方法,为机械制造业带来更多的价值和机遇。

在文章中,我们对直径与长度尺寸误差检测进行了全面的讨论,力求以深度和广度兼具的方式对这一主题展开。

通过总结回顾,我希望读者能够对这一主题有一个全面、深刻和灵活的理解,并能够根据个人观点和理解进行进一步的思考和探讨。

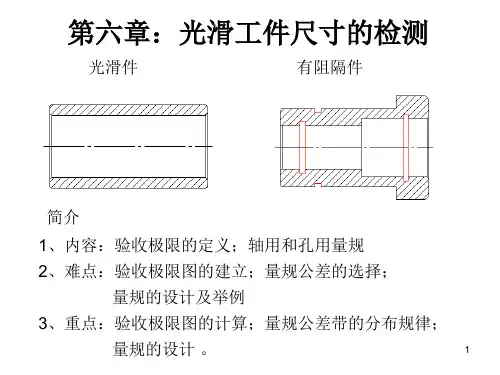

环规通止规检验标准

环规通止规检验是一种用于检测圆形零件尺寸的工具,通常用于机械加工领域。

以下是一些常见的环规通止规检验标准:

1. 通规:通规是一种用于检测零件最小直径的工具。

通规应该能够轻松地通过被检测的零件,如果通规不能通过,则被检测的零件尺寸过小。

2. 止规:止规是一种用于检测零件最大直径的工具。

止规应该不能通过被检测的零件,如果止规能够通过,则被检测的零件尺寸过大。

3. 公差:环规通止规检验的公差通常是根据零件的设计要求和制造工艺来确定的。

公差过大会导致零件尺寸不稳定,公差过小会增加制造成本。

4. 检验频率:检验频率通常取决于零件的重要性和制造工艺的稳定性。

对于重要的零件,可能需要进行多次检验,以确保零件尺寸的准确性。

环规通止规检验只是一种简单的尺寸检测工具,对于一些高精度的零件,可能需要使用更精确的检测工具,如游标卡尺、千分尺等。