海德汉 光栅尺调试 中文.

- 格式:doc

- 大小:2.19 MB

- 文档页数:51

调试记载总结重要内容:机床根本参数的修正与设定刀库相干内容的设定机床伺服优化激光测试螺距补偿操作办法AC轴角度编码器的衔接五轴补偿数据生效操作办法电脑衔接体系进行数据备份与恢复一.机床根本参数的设定与修正1、修正参数按键输入参数号码然后按键即可以搜刮到想要查询的参数例如:将MP7230.0改为15,按键退出保存参数,体系界面显示为中文界面.2.根本参数设定从右边开端字符0-13代表轴1-14,对应某一位设置为“0”可以撤消屏障某一轴. MP 10 : %000000000000011111MP100轴名称的界说MP 100.0 : -------------CAZYX;Traverse range 1MP 100.1 : -------------CAZYX;Traverse range 2MP 100.2 : -------------CAZYX;Traverse range 3MP110地位编码器的接口.假如半闭环该参数设为0,全闭环则在对应轴设定模块接口的编号MP 110.0 : 0MP 110.1 : 0MP 110.2 : 0MP 110.3 : 201 A轴圆光栅接口MP 110.4 : 202 C轴圆光栅接口MP112速度编码器的接口MP 112.0 : 15;A轴电机速度编码器接口;对应CC6106 模块X15接口MP 112.1 : 16;C轴电机速度编码器接口;对应CC6106 模块X16接口MP 112.2 : 17;X轴电机速度编码器接口;对应CC6106 模块X17接口MP 112.3 : 18 ;Y轴电机速度编码器接口;对应CC6106 模块X18接口MP 112.4 : 19;Z轴电机速度编码器接口;对应CC6106 模块X19接口MP 112.5 : 20 ;主轴电机速度编码器接口;对应CC6106 模块X20接口MP120PWM接口例SKW-1060A-5X机床:MP 120.0 : 53;X轴伺服模块X111与CC6106 模块PWM接口X53衔接MP 120.1 : 54 ;Y轴伺服模块X112与CC6106 模块PWM接口X54衔接MP 120.2 : 55 ;Z轴伺服模块X111与CC6106 模块PWM接口X55衔接MP 120.3 : 51 ;A轴伺服模块X111与CC6106 模块PWM接口X51衔接MP 120.4 : 52 ;C轴伺服模块X112与CC6106 模块PWM接口X52衔接注:(1)依据参数MP100轴名称界说,MP 120.0对应X轴MP 120.1对应Y轴MP 120.2对应Z轴MP 120.3对应A轴MP 120.4对应C轴(2)CC6106模块物理地位对应如下:X51—-X15---X201-X52—-X16---X202-X53—-X17---X203-X54—-X18---X204-X55—-X19---X205-X56—-X20---X206-(3)依据上述关系,合营出轴模块接口的物理.逻辑关系(4)依据伺服模块分列次序与PWM电缆接插便利,起首界说PWM接口,然后对应出下列关系:X51—-X15---X201-----A轴X52—-X16---X202-----C轴X53—-X17---X203-----X轴X54—-X18---X204-----Y轴X55—-X19---X205-----Z轴X56—-X20---X206-----主轴电机每转的直线距离/扭转角度例:TOM1060 XYZ三轴传动比为1:1,丝杠螺距10mm,A.C轴传动比1:180的设定1054.0 101054.1101054.2101054.3 21054.4 2MP 331.0 : 10.00000 ;X轴为直线轴螺距10mm,MP 331.1 : 10.00000 ;Y轴为直线轴螺距10mm,MP 331.2 : 10.00000 ;Y轴为直线轴螺距10mm,MP 331.3 : 360.00000 ;A轴为扭转轴3600 ,MP 331.4 : 360.00000;C轴为扭转轴 3600;MP332 Number of counting pulses in the distance from MP331;Input: 1 to 16 777 215MP 332.0 : 2048.00000 ;X轴减速比1:1,每螺距电机编码器脉冲数MP 332.1 : 2048.00000 ;Y轴减速比1:1,每螺距电机编码器脉冲数MP 332.2 : 2048.00000;Z轴减速比1:1,每螺距电机编码器脉冲数MP 332.3 : 3.686400000E+05;A轴减速比1:180,转台每圈电机编码器脉冲数MP 332.4 : 3.686400000E+05;;C轴减速比1:180,转台每圈电机编码器脉冲数;MP1054 Linear distance of one motorrevolution(电机一圈轴走的直线距离或度数)MP 1054.0 : 10MP 1054.1 : 10MP 1054.2 : 10MP 1054.3 : 2 ;A轴电机一圈走2度MP 1054.4 : 2 ;C轴电机一圈走2度MP910设定各轴正偏向的软限位MP 910.0 – 910.4: XYZAC轴的正向软限位MP920负偏向软限位MP 920.0—920.4 : XYZAC轴的负向软限位MP960机床零点的设定本机床XYZ轴伺服电机为绝对式编码器须要在参数MP1350参考点类型中进行设定,均设为5将轴移动到想要的机械零点地位,依据体系界面显示的机械地位数值,将此数值直接输入至该参数,设定后当前机械坐标变为03.定位和掌握快速活动速度的设定MP 1010.0 : 15000;X轴MP 1010.1 : 15000;Y轴MP 1010.2 : 15000 ;Z轴MP 1010.3 : 1000 ;A轴MP 1010.4 : 1800 ;C轴手动进给速度的设定MP 1020.0 : 5000 ;X轴MP 1020.1 : 5000 ;Y轴MP 1020.2 : 5000 ;Z轴MP 1020.3 : 1000 ;A轴MP 1020.4 : 1800 ;C轴加快度和手动模式下最大许可加加快的设定MP1060 MP1087 依据机床活动的现实振动情形来调剂设定MP 1060.0 : 2.5 MP1087.0: 1MP 1060.1 : 2.5 MP1087.1: 1MP 1060.2 : 0.8 MP1087.2: 0.5MP 1060.3 : 0.5 MP1087.3: 1MP 1060.4 : 2 MP1087.4: 1回参考点偏向的设定MP 1320 : %0000000000000000001001(参数设定值0和1转变回零偏向)回参考点时速度的设定[mm/min]MP 1330.0 : 10000MP 1330.1 : 10000MP 1330.2 : 10000MP 1330.3 : 1000MP 1330.4 : 1800回参考点次序的设定MP1340.0:2MP1340.1:3MP1340.2: 1MP1340.3: 4MP1340.4: 5参考点类型的设定MP1350依据海德汉调试手册划定绝对式编码器的该参数设定为5,增量式的设定为2 MP 1350.0 : 5MP 1350.1 : 5MP 1350.2 : 5MP 1350.3 : 5MP 1350.4 : 5驱动模块型号的设定MP 2100.0 : HEIDENHAIN-UM121BD; XMP 2100.1 : HEIDENHAIN-UM121BD; YMP 2100.2 : HEIDENHAIN-UM122D; ZMP 2100.3 : HEIDENHAIN-UM121D; AMP 2100.4 : HEIDENHAIN-UM121D; C注:该参数中设定的型号可以经由过程硬件来主动引诱完成.电机型号的设定MP 2200.0 : QSY155D-EcoDyn-EnDat X轴MP 2200.1 : QSY155D-EcoDyn-EnDat Y轴MP 2200.2 : QSY155D-EcoDyn-EnDat Z轴MP 2200.3 : QSY155B-EcoDyn A轴MP 2200.4 : QSY155B-EcoDyn C轴注:在设定电机型号时,选到2200.*参数,消失下面画面:按软键,可以在以下画面选择相对应的伺服电机的型号用光标移动选择响应型号的电机.电机型号设定完成后需对参数MP2396(最大扭矩)MP2420(电流掌握器的比例系数)MP2430(电流掌握器的积分系数)进行设定,直接将参数值改为*,体系会进行主动引诱设定.4.主轴部分重要参数设定速度编码器输入接口与轴的对应关系MP112.5 X20主轴速度编码器接口MP113.0 20主轴PWM接口MP121.0 56主轴驱动型号MP2100MP 2100.11 : HEIDENHAIN-UM122D; Spindel 1 - Betriebsart 0 (Y-Mode) MP 2100.12 : HEIDENHAIN-UM122D; Spindel 1 - Betriebsart 1 (D-Mode) 主轴电机型号MP 2200.11 : QAN-200L-9000MP 2200.12 : QAN-200L-9000主轴输出类型MP3010: 6注:MP 3010=“0”指撤销屏障主轴主轴转速极性MP 3130 : 1 ;依据现实偏素来调剂设定主轴编码器计数偏向MP3140: 1主轴各档电机转速MP3210.0: 8 (1000/min)主轴电机最小速度MP3240.1: 0.01 (1000/min)主轴倍率调节规模MP3310 %0----150%MP3310.0 150 上限MP3310.1 50 下限主轴零点偏置:MP3430: 0(依据须要设定)主轴最大转速的设定MP3515.0:8000主轴定向转速设定MP3520.1: 1805.常用参数一览参数号参数意义MP10 开通.屏障伺服轴MP110 地位编码器接口MP112 速度编码器接口MP120 PWM接口MP210 编码器计数偏向MP331 旌旗灯号的距离MP332 旌旗灯号的个数MP709 反向间隙补偿时光常数MP710 反向间隙补偿MP910 正偏向行程限位MP920 负偏向行程限位MP960 机床零点的设定MP1010 快速移动速度MP1020 手动进给速度MP1054 电机转一圈的距离/角度MP1060 加快度MP1087 手动操作模式下最大许可加加快MP1320 回参考点偏向MP1330 回参考点时速度MP1331 退离参考点开关的速度MP1340 回参考点的次序MP1350 参考点类型MP2100 驱动模块型号MP2200 电机型号MP111 主轴外接编码器接口MP113 主轴电机编码器接口MP121 主轴PWM接口MP2100.12 主轴驱动型号MP2200.12 主轴电机型号MP2420 电流掌握器的比例系数MP2430 电流掌握器的积分系数MP2500 速度掌握器的比例系数MP2510 轴速掌握器的积分系数MP3010 主轴输出类型MP3120 许可转速为零MP3130 主轴转速极性MP3140 主轴地位编码器输出旌旗灯号的计数偏向MP3143 主轴地位编码器固定方法MP3210 主轴各档电机转速MP3240 主轴电机最低速度MP3310.0 主轴倍率调节规模上限MP3310.1 主轴倍率调节规模下限MP3430 主轴零点偏执MP3510 齿轮变级档位1至8的额定转数MP3515 齿轮变级档位1至8的额定转速MP3520.0 用M4011激活转速MP3520.1 主轴定向时的转速MP7230 说话设定,可单独对NC对话说话.PLC对话说话.PLC出错信息.关心文件的说话进行设定MP7289 主轴的地位显示步距MP7290 轴的地位显示步距二.刀库相干内容的设定1.刀库机械手换刀点.定位角度.当前刀套地位的设定在以下机床参数打开界面,按下屏幕右方的 MP数据TC 键在此列表中来设定Z轴换刀点的机械坐标(第68).主轴定位角度(第73).刀库当前刀套地位(第76)注:修正刀套当前地位后需进行激活操作,在输入暗码进入参数的界面,按下屏幕下方的关心按钮会消失以下画面将光标移至第20行,按下操作面板上的启动按钮即可.2.刀具表的分列如下图P 代表刀库刀套号码 T代表刀具号设定完成后按下屏幕下方的“停止”键,即生效.三.伺服优化应用海德汉TNCopt软件,可手动或主动优化电流环参数.速度环参数.摩擦力补偿.加快度前馈.KV系数.轮廓误差.准确的对电脑的IP地址设定后打开TNCopt软件衔接体系,进行伺服优化操作,具体操作步骤参照海德汉调试手册第100至112页.四.激光测试螺距补偿操作办法1.螺距补偿文件在文件治理PLC/CORRECT目次下树立各轴补偿文件,文件名称后缀名必须为.C OMPLC/CORRECT/CONFIG文件中12345列对应XYZAC轴的生效文件名称螺补文件的生效路径指定PLC/OEM.SYS第72行螺距补偿的文件路径地址设定2.螺距补偿数据的输入例:X轴行程800mm 采样点24.999mm按下屏幕右下方HEADLINE键,在屏幕上方DUTM中指定肇端点,设为0,DISTANC E指定采样距离点,设为24.999即可.数据补偿方法为绝对式补偿,X偏向为正行程,经由过程激光软件剖析出的数据对比每个点进行补偿,输入数据的时刻要取反值,即软件剖析出的正值按负值补,负值按正值输入.反向间隙在参数MP710.0中进行补偿,补偿单位mm.例:Y轴行程600 采样点24.999按下屏幕右下方HEADLINE键,在屏幕上方DUTM中指定肇端点,设为-599.976,DISTANCE指定采样距离点,设为24.999即可.数据补偿方法为绝对式补偿,因为Y偏向为负向行程,肇端点必须设定为-599.976,,激光软件剖析数据时也要设定负向行程,对比每个点进行补偿即可.反向间隙在参数MP710.0中进行补偿,补偿单位mm.五.AC轴角度编码器的衔接AC轴采用海德汉ECN225角度编码器需进行以下参数的设定A轴C轴(地位编码器的接口)MP110.3: 201 MP110.4:202()MP118.3: %1000MP118.4:%1000(编码器计数偏向)MP210.3: 1 MP210.4: 0(旌旗灯号的距离) MP331.3: 360MP331.4:360(旌旗灯号的个数)MP332.3: 1 MP332.4:1(参考点类型)MP1350.3: 5 MP1350.4:5六.五轴补偿数据生效操作办法在参数输入暗码界面输入暗码807667按下文件治理器找到PLC/KINEMAT_PS目次中的_21AC-SwivelingTable文件光标移至_21AC-SwivelingTable按下ENT键消失以下画面第7条设定C轴与主轴之间的扭转中间X偏向的机械坐标值X260.61第8条设定C轴与主轴之间的扭转中间Y偏向的机械坐标值Y-322.278第9条设定主轴端面至竖直轴中间的距离Z-642.75第12条设定反转展转工作大驾面至竖直轴中间的距离Z180.199以上4条准确设定后,检讨五轴补偿文件生效路径,在PLC目次下找到OEN.SYS文件按下ENT键进入消失以下画面光标所选中行,指定的补偿文件路径必须与现实补偿的文件一致生效路径设定完成后,按END键退出.此时必须对体系进行断电重启,补偿数据才能生效.体系重启后在此画面中输入暗码KINEMATIC按下ENT键后会消失下面画面选择第21项AC Swiveling Table文件,按下OK键.五轴补偿功效设定完成. 五轴补偿功效生效后在屏幕的右下方会消失3D ROT 画面七.电脑衔接体系进行数据备份与恢复1.电脑衔接体系在此画面输入暗码NET123后,消失收集设置装备摆设的设定画面按下屏幕左下方DEFINE NET对应的按键后消失下面画面按下ENT键设定体系的IP地址192.168.0.3,子网掩码255.255.255.0电脑侧的IP地址与体系设定不能一致,设定后体系重启,IP地址生效.2.数据备份和恢复应用海德汉TNCreomoNT 软件可以实现数控体系的全备份,包括机床参数.PLC 程序.NC程序.刀具数据等等.在备份数据之前,须要实现该软件与数控体系的衔接.TN CremoNT 衔接设置:点击菜单Extra / configuration / connection, 选择Ethernet connection(TCP/IP), 接着选择Setting,输入iTNC530 数控体系的IP 地址:192.168.0.3设置好IP地址后点击File Connect衔接成功后,体系内的所有文件会在软件内全体显示出来点击Extra/Backup/Restore再点击File/Scan file list/All control files 输入暗码807667体系内的所有文件显示出来点击RUN/Backup,指定保存地址名称保存. 数据恢复假如要批量调试或者误操作更改了某些体系文件,可以恢复备份文件. 点击File/Open file list选择备份文件,点击打开再点击Run Restore数据开端传送给体系。

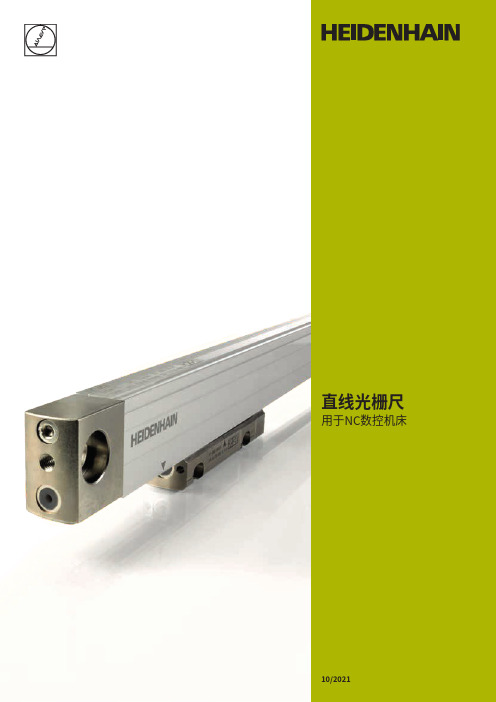

用于NC数控机床10/20212更多信息,请访问海德汉官网• ,•也欢迎索取。

有关以下产品的样本:••敞开式直线光栅尺••内置轴承角度编码器••无内置轴承角度编码器••旋转编码器••海德汉后续电子电路••海德汉数控系统••机床检测和验收测试的测量装置技术信息:••海德汉编码器接口••进给轴精度••高安全性位置测量系统••EnDat•2.2-位置编码器双向数字接口••直驱编码器本样本是以前样本的替代版,所有以前版本均不再有效。

订购海德汉公司的产品仅以订购时有效的样本为准。

有关产品所遵循的标准(ISO,EN等)仅以样本中的标注为准。

目录4直线光栅尺用于NC数控机床用于数控机床的海德汉直线光栅尺几乎适用于任何应用。

也是进给轴为闭环控制的机器和设备的理想选择,例如铣床、加工中心、镗铣床、车床和磨床。

动态性能优异的直线光栅尺允许高速运动,沿测量方向的加速性能使其不仅能满足常规轴高动态性能要求,也能满足直驱电机对高动态性能的要求。

海德汉也提供其它应用所需的直线光栅尺,例如:••手动操作机床••冲压机和弯板机••自动化生产设备•直线光栅尺优点如果用直线光栅尺测量滑座位置,位置控制环就包括全部进给机构。

这就是全闭环控制模式。

进给轴的直线光栅尺检测机械运动误差并在控制系统电路中进行修正。

因此,能消除潜在的多个误差源:••滚珠丝杠发热导致的定位误差••反向误差••滚珠丝杠螺距误差导致的运动特性误差因此,直线光栅尺是高精度定位和高速加工机床不可或缺的基础技术手段。

机械结构用于数控机床的直线光栅尺为封闭式测量设备:铝制的尺壳保护尺带、读数头和导轨,避免切屑、灰尘和切削液进入。

自动向下压的弹性密封条保持外壳密封。

读数头沿光栅尺带上摩擦力极小的导轨运动。

联接件将读数头与安装架连接在一起并补偿光栅尺与机床滑座间的不对正误差。

光栅尺与安装块间允许±•0.2•mm至•±•0.3•mm的横向和轴向误差,具体•数值与光栅尺型号有关。

(完整)海德汉PWT10、PWT18光栅尺仪器使用说明(完整)海德汉PWT10、PWT18光栅尺仪器使用说明编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望((完整)海德汉PWT10、PWT18光栅尺仪器使用说明)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为(完整)海德汉PWT10、PWT18光栅尺仪器使用说明的全部内容。

一:PWT10:用来检测输出11uA信号的或者编码器。

(9针插头)1.检测信号幅值:方括号的中心线对应的数字表示当前检测到的光栅尺信号幅值,例如上图中的第一个图,检测到的信号幅值是11UA, 这是理想值,第二幅图幅值是13uA,第三幅图是3uA。

光栅尺正常工作幅值范围:7—16uA。

2。

检测信号偏差:方括号中黑色部分的宽度表示信号偏差,理想值允许值超出允许范围黑色条越窄信号质量越好,如果超出括号,信号偏差超出允许范围。

二:PWT18:用来检测1Vss输出信号的光栅尺和编码器。

(12针插头)1。

检测信号幅值:方括号的中心线对应数字表示的是当前检测到的光栅尺信号幅值,例如上图中的第一个图,检测到的信号幅值是1Vss,这是理想值,第二幅图幅值是1。

2Vss,第三幅图是0.3Vss。

光栅尺正常工作幅值范围:0.6—1.2Vss.2.检测信号偏差这是检测信号偏差的说明,和PWT10的检测方法相同。

理想值允许值超出允许范围三:检测参考点信号:PWT10和PWT18的使用方法相同。

方括号中的黑条表示参考点信号的质量,黑条任意一端不能超出两个方括号,否则可能找不到参考点。

理想值允许值超出允许范围。

5编程:刀具5.1输入刀具相关数据进给率F进给率F是刀具中心移动的速度,单位为mm/分钟或英寸/分钟。

每一个轴的最大进给率可以是不同的,在机床参数中设置。

输入您可以在刀具调用程序行和每个定位程序行中输入进给率(参阅117页“用路径功能键建立程序行”)。

快速行程如果您要编制快速行程程序,输入F MAX。

要输入F MAX,在对话提示Feed rate(进给率)F=?出现在屏幕上以后即按下ENT键或者F MAX软键。

有效持续性按数字值输入的进给率在程序行执行到不同的进给率之前一直保持有效。

F MAX只有被编入程序行才起作用。

当有F MAX的程序行被执行以后,进给率即返回到之前最后一次设定的进给率数值。

在程序运行期间改变进给率在程序运行期间您可用进给率修调旋钮改变进给率。

主轴转速S在TOOL CALL程序行中主轴转速是按每分钟转数(rpm)输入的。

编程修改在零件程序中,您可以只输入主轴转速来修改TOOL CALL程序行中的主轴转速参数:编制刀具调用命令:按TOOLCALL键。

用NO ENT键忽略Toolnumber?(刀号)对话提问。

用NO ENT键忽略Workingspindle axis X/Y/Z ?(工作主轴轴线)对话提问。

在对话提问Spindle speed S=?(主轴转速)时输入新的主轴转速,用END键确认。

在程序运行时修改在程序运行期间您可用进给率修调旋钮改变主轴转速。

845.2刀具数据刀具补偿要求您通常是按工件图上的尺寸编制仿型路径程序的。

要使TNC能计算刀具中心路径,例如刀具补偿,您必须同时输入使用的每一把刀具的长度和半径。

刀具数据输入可以直接在零件程序中用TOOL DEF键输入或者在刀具表中单独输入。

在刀具表中,也可以输入指定刀具的附加数据。

在执行零件程序时,TNC会考虑输入的全部刀具数据。

刀号和刀具名称每一把刀具是根据编号来识别的,编号范围为0-254。

如果您正在用刀具表加工,您可以使用较大的编号,也可以输入每一把刀具的名称。

海德汉光栅尺调试光栅尺调试增加第二测量回路及增加光栅尺功能1.PLC 程序修改DB3x.DB1.5=0, DB3x.DB1.6=1 第二测量回路生效。

机床数据MD30200=2 2.N30200 $MA_NUM_ENCS[AX1]=2 N30240 $MA_ENC_TYPE[1,AX1]=1 N31000 $MA_ENC_IS_LINEAR[1,AX1]=1 N31010 $MA_ENC_GRID_POINT_DIST[1,AX1]=0.02 N31040 $MA_ENC_IS_DIRECT[1,AX1]=1 N32110 $MA_ENC_FEEDBACK_POL[1,AX1]=-1 N34060 $MA_REFP_MAX_MARKER_DIST[1,AX1]=500 如果为带距离编码的光栅尺:3.PLC 程序修改DB3x.DB1.5=0, DB3x.DB1.6=1 第二测量回路生效。

4.机床数据MD30200=2 N30200 $MA_NUM_ENCS[AX1]=2 N30240 $MA_ENC_TYPE[1,AX1]=1 N31000 $MA_ENC_IS_LINEAR[1,AX1]=1 N31040 $MA_ENC_IS_DIRECT[1,AX1]=1 N32110 $MA_ENC_FEEDBACK_POL[1,AX1]=-1 MD34200 ENC_REFP_MODE=3 N31010 $MA_ENC_GRID_POINT_DIST[1,AX1]=0.04 ;光栅尺分辩率MD34310 ENC_MARKER_INC =0.04 ;两个零脉冲之间的差值MD 34300 ENC_REFP_DIST=80 :两个零脉冲之间的距离N34060 $MA_REFP_MAX_MARKER_DIST[1,AX1]=80 ;找参考点的最大距离MD34320 ENC_INVERS[1] ;=0 光栅尺与机床同方向=1 光栅尺与机床反方向MD34000 REFP_CAM_IS_ACTIVE =0 绝对光栅尺:5.机床数据MD30200=2 N30200 $MA_NUM_ENCS[AX1]=2 N30240 $MA_ENC_TYPE[1,AX1]=4 N31000 $MA_ENC_IS_LINEAR[1,AX1]=1 N31010 $MA_ENC_GRID_POINT_DIST[1,AX1]=0.02 型号来定N31040 $MA_ENC_IS_DIRECT[1,AX1]=1 N32110$MA_ENC_FEEDBACK_POL[1,AX1]=-1N34060 $MA_REFP_MAX_MARKER_DIST[1,AX1]=500 MD34200 ENC_REFP_MODE=0 MD34102 REF_SYNC-ENC=1 MD1030=18H 标定的步骤:和802D 一样如果是光栅回零的话,请参考以下以下方法:如果你的光栅尺是带距离编码参考点标志的光栅尺的话(一般海德汉光栅尺后面带C 标志的都有此功能),回参考点就不需要回零开关,参数设定如下:1、34200=3 光栅尺使用类型2、34300[1]=20mm 直线光栅尺标准参考点标志栅格间距(LS486C 为20mm)3、34060[1]=40 返回参考点最大移动距离=2 倍直线光栅尺标准参考点标志栅格间距4、34000=0 不使用进给轴返回参考点凸轮,即不用返回参考点减速开关信号(DB31.DBX12.7)5、34090=XXX 返回参考点偏移值6、34310[1]=0.020 光栅尺信号节距(LS486C 为0.020mm)希望对你有参考价值!。

约翰内斯·海德汉博士(中国)有限公司DR.JOHANNES HEIDENHAIN (CHINA) CO., LTD北京市顺义区天竺空港工业区A 区天纬三街六号 邮编:101312Fanuc 系统中海德汉光栅尺参数设定1. 光栅尺相关参数约翰内斯·海德汉博士(中国)有限公司DR.JOHANNES HEIDENHAIN (CHINA) CO., LTD北京市顺义区天竺空港工业区A 区天纬三街六号 邮编:1013122. Example 1: 系统指令单位1µm,丝杠螺距为10mm ,减速比1/2, 光栅尺型号为LS177,TTLx5,标准栅距为20µm,5倍细分后信号周期为4µm,光栅尺只有一个参考点。

● CMR=指令单位(1µm)/检测单位(1µm)=1,P1820=2xCMR=2指令单位:CNC 发出一个指令脉冲时,机床所移动的距离。

检测单位:光栅尺可以检测机械位置的最小单位。

● 假设需要移动10mm ,系统需发送10mm/0.001=10 000 Pulse机床移动10mm ,光栅尺反馈10mm/0.004=2500 Pulse N/M=10 000/2500=4/1 P2084=4 ;P2085=1. ● 速度反馈脉冲数P2023=8192● 电机一转机床移动5mm ,由光栅尺反馈的脉冲数位5mm/0.004(光栅尺信号周期)=1250 Pulse P2024=1250● 参考计数器容量P1821为5000,6000.7000中的任意值. 3. Example 2:若还是同一坐标轴,换成LS177C ,TTLx5● 其他参数同上,只有参考点参数设定不同 ● P1821=20 000 ● P1882=20 0204. Example 3:同一坐标轴,光栅尺换成LB382C ,信号周期40µm。

● CMR=2● 假设需要移动10mm ,系统需发送10mm/0.001=10 000 Pulse机床移动10mm ,光栅尺反馈10mm/0.04=250 Pulse N/M=10 000/250=40/1 P2084=40 ;P2085=1.● 电机一转机床移动5mm ,由光栅尺反馈的脉冲数位5mm/0.04(光栅尺信号周期)=125 Pulse P2024=125 ● P1821=80 000 ● P1882=80 040。

4编程:NC的基本原理文件管理编程帮助,随行夹具管理4.1基本原理位置编码器和基准标记机床轴配备有用于记录机床工作台或者刀具位置的位置编码器。

当机床轴移动时,对应的位置编码器就产生一个电信号,TNC判断该信号并计算出机床轴的精确位置。

如果电源中断过一次,则计算出的位置不再对应机床导轨的实际位置,利用基准标记,当电源恢复时,TNC 能重新建立这一对应关系。

位置编码器的分度包含一个或几个基准标记,当被越过时,就向TNC发送一个信号。

根据此信号,TNC按照机床轴的基准点判别位置,并对机床轴的位置重新建立显示位置的分配。

基准系在一个平面或者一个空间中定义一个位置需要有一个基准系,位置数据始终是参照一个预先确定的点并通过座标来描述的。

笛卡儿座标(直角座标系)是以三个座标轴X,Y,Z为基准的,座标轴相互垂直并在一个称为座标原点的点上相交。

一根座标轴标志出沿座标轴方向离座标原点的距离,于是,在一个平面上的点要通过两个座标来描述,而在一个空间中的点要通过三个座标来描述。

以座标原点为基准的座标称作绝对座标,相对座标是以某一已知点(基准点)为基准的,此点是由您在座标系范围内规定的。

相对座标值也称作增量座标值。

34在铣床上的基准系在使用铣床时,您要使刀具的移动适应直角座标系,Array右图表示在直角座标系中是怎样描述机床轴的。

右图表示为记住机床三根轴方向的右手法则:中指表示从工件向刀具看的刀具轴线的正方向(Z轴),大拇指指向X轴的正方向,食指指向Y轴的正方向。

TNC 426最多能控制5根轴,TNC 430最多可控制9根轴。

U,V,W是辅助线性轴,和机床基本轴X,Y和Z一一对应,相互并行;旋转轴称为A,B和C,右下图表示分配给各个基本轴的辅助轴和旋转轴。

35极座标如果产品图是以直角座标标注尺寸,则您可用直角座标编写零件程序。

至于零件图中的圆弧和角度,以极座标标注尺寸更为简单明了。

然而,直角座标X,Y和Z是三维的,能描述空间的点;极座标是二维的,即能描述一个平面中的点。

2手动操作和调整2.1电源接通,电源切断电源接通电源接通和移动到基准点在每台机床上可能有所不同,参考您的机床说明书。

接通控制器和机床的电源,TNC自动开始下列对话:存储器测试自动检查TNC存储器。

除此信息。

编译PLC程序自动编译TNC的PLC程序。

紧急停止电路的功能。

点:在每一轴时按下机床的START按钮,或者按任意顺序越过基准点:在行到基准点之前一直按住机床轴方向按钮。

现在TNC已为手动操作方式准备就绪。

☞如果移动机床轴才需要行到基准点。

如果您只是编写、编辑和试验程序,您可以在控制器电源接通以后立即选择编程和编辑模式或者试运行模式。

在手动操作方式中按PASS OVER REFERENCE(越过基准点)软键后即可行到基准点。

在倾斜的加工面中行程行到基准点在倾斜座标系中按下机床轴方向按钮可以移动到基准点。

在手动操作方式中必须激活“倾斜加工面功能”,参阅27页“激活手动倾斜”,TNC就增添相应的轴。

NC START按钮不起作用,按下此按钮可能会引起出错。

☝要确保倾斜加工面菜单中输入的角度和倾斜轴的实际角度相匹配。

电源切断为防止电源切断时数据丢失,您必须按下述使操作系统一步步停止工作:选择手动方式。

选择渐停功能,用YES软键再次确认。

当TNC在一叠加的窗口中显示“Now you can switch off theTNC”信息时,您才可以切断TNC的电源。

☞电源切断动作不准确,会使TNC 数据丢失。

2.2移动机床轴说明用机床轴方向按钮移动机床轴是机床固有的功能,在机床说明书中有详细的资料。

用机床轴方向按钮移动:选择手动操作方式。

按下并保持住机床轴方向按钮,直至您所要的机床轴开始移动。

连续移动机床轴:按下并保持住机床轴方向按钮,然后按下机床START按钮。

和要停止机床轴移动,按下STOP按钮。

利用这两个方法,您可以一次同时移动几根轴。

利用F软键,可以修改被移动轴的进给率,参见21页“主轴转速S,进给率F和辅助功能M”。

敞开式直线光栅尺06/2021敞开式直线光栅尺直线光栅尺测量直线轴位置,无需任何其它机械传动件。

有效避免多个潜在误差源的影响:••滚珠丝杠发热导致的定位误差••反向误差••滚珠丝杠螺距误差导致的运动特性误差因此,直线光栅尺是高精度定位和高速加工机床不可或缺的基础技术手段。

敞开式直线光栅尺广泛用于需要极高测量精度的机器设备。

典型应用包括:••半导体工业的测量和生产设备••PCB电路板组装机••超精密机床和设备,例如加工光学器件的金刚石刀具,加工磁盘的端面车床和加工铁氧体元件的磨床••高精度机床••测量机和比较仪、测量显微镜和其它•精密测量设备••直驱电机的位置和速度测量机械结构敞开式直线光栅尺包括光栅尺或钢尺带和读数头,光栅尺和读数头间无机械接触。

敞开式直线光栅尺的尺带固定在安装面上。

因此,为确保直线光栅尺的高精度,必须确保安装面平面度达到高标准。

我们还提供以下产品的详细信息,欢迎•向我们索取或访问海德汉官网•:••内置轴承角度编码器••光学扫描的模块型角度编码器••磁电扫描的模块型角度编码器••旋转编码器••伺服驱动编码器••直线光栅尺用于NC数控机床••接口电子电路••海德汉数控系统本样本是以前样本的替代版,所有以前版本均不再有效。

订购海德汉公司的产品仅以订购时有效的样本为准。

有关产品所遵循的标准(ISO,EN等)仅以样本中的标注为准。

目录选型指南绝对式编码器绝对式位置测量LIC敞开式直线光栅尺为绝对式位置测量的光栅尺,最大测量范围达28•m并允许•高速运动。

•用在真空环境中的光栅尺海德汉的标准光栅尺适用于一般或中等真空应用。

如果用于高真空和超高真空环境中,光栅尺必须满足特殊要求。

在选择光栅尺的结构设计和材质中,必须特别满足这些条件的要求。

更多信息,请参见真空应用的直线光栅尺“技术信息”资料。

LIC•4113•V和LIC•4193•V直线光栅尺特别适用于高真空度应用。

更多信息,请参见相应的“产品信息”资料。

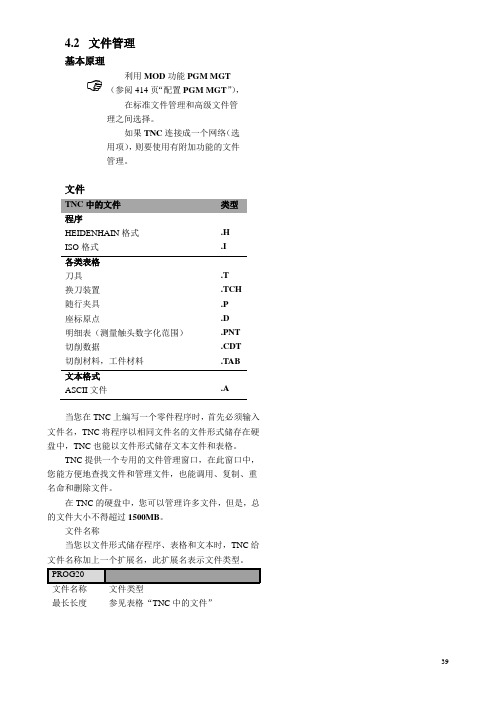

4.2文件管理基本原理利用MOD功能PGM MGT(参阅414页“配置PGM MGT”),在标准文件管理和高级文件管理之间选择。

如果TNC连接成一个网络(选用项),则要使用有附加功能的文件管理。

文件TNC中的文件类型程序HEIDENHAIN格式.HISO格式.I各类表格刀具.T换刀装置.TCH随行夹具.P座标原点.D明细表(测量触头数字化范围).PNT切削数据.CDT切削材料,工件材料.TAB文本格式ASCII文件.A当您在TNC上编写一个零件程序时,首先必须输入文件名,TNC将程序以相同文件名的文件形式储存在硬盘中,TNC也能以文件形式储存文本文件和表格。

TNC提供一个专用的文件管理窗口,在此窗口中,您能方便地查找文件和管理文件,也能调用、复制、重名命和删除文件。

在TNC的硬盘中,您可以管理许多文件,但是,总的文件大小不得超过1500MB。

文件名称当您以文件形式储存程序、表格和文本时,TNC给文件名称加上一个扩展名,此扩展名表示文件类型。

最长长度参见表格“TNC中的文件”数据安全我们建议定期在PC上保存最新编写的程序和文件。

您可以从HEIDENHAIN获得免费的后备程序TNCBACK。

EXE用于在PC上保存程序和文件。

您的机床制造商能提供TNCBACK。

EXE的复制件。

此外,您还需要一个软盘,用于储存机床专用数据,例如PLC程序、机床参数等等。

有关后备程序和软盘的详细资料,请和机床制造商联系。

☞保存硬盘上的全部内容可能要几个小时,因此,一个好的办法是在工作时间以外来保存(例如隔夜),或者利用平行执行功能,工作时在后台保存。

☝根据运转条件不同(例如震动负荷),当运转了三—五年之后,硬盘一般会有较高的故障率,因此,HEIDENHAIN建议三至五年之后,要对硬盘进行检查。

4.3标准文件管理说明如果您打算在一个目录下面保存全部文件,或者您已经在老的TNC控制器上已操作的很熟练,标准文件管理则是最好的方法。

BFMSH—距离码光栅尺距离码光栅尺的调试马胜随着科学技术的发展,各种智能型的检测元件也不断地涌现,德国海德汉(HEIDENHAIN)公司最新推出了一种具带距离编码参考点标志的直线光栅尺(distance-coded reference),使用带距离编码参考点标志的线性测量系统,可以不必为返回参考点而在机床安装减速开关,并返回一个固定的机床参考点,这样在实际使用中可以带来了许多方便。

下面是在FANUC数控系统中使用的一些经验。

一. 原理带距离编码参考点标志的线性测量系统的原理是采用包括一个标准线性的栅格标志和一个与此相平行运行的另一个带距离编码参考点标志通道,每组两个参考点标志的距离是相同的,但两组之间两个相邻参考点标志的距离是可变的,每一段的距离加上一个固定的值,因此数控轴可以根据距离来确定其所处的绝对位置,如图下所示:(LS486C为例)A B C D E例如从A点移动到C,中间经过B点,系统检测到10.02就知道轴现在在是哪一个参考点位置,同样从B 点移动到D,中间经过C点,系统从C点到D点的距离是10.04就知道轴现在在是哪一个参考点位置,所以只要轴任意移动超过两个参考点距离(20mm)就能得到机床的绝对位置。

HEIDENHAIN公司的直线光栅尺后面带“C”的都有此功能,如“LF183C、LS486C、LB382C”等。

西班牙FAGOR公司的直线光栅尺中间带“O”的也有此功能,如“COV、COVP、FOP”等。

BFMSH —距离码光栅尺二. 应用在FANUC 数控系统0I-C 中应用。

1. 参数设定(此功能为选项功能 0ic 订货号A02B-0310-J670 18I 订货号A02B-0284-J670)1〕.1815#1 OPT 1815#2 DCL光栅尺使用类型:选择了带距离编码参考点标志的直线光栅尺。

(在使用圆光栅时 1815#1 #2 #3 均要设定为1 )2〕.1802#1 DC43〕.1821 相邻两个Mark1之间的距离直线光栅尺标准参考点标志栅格间距4〕.1882 相邻两个Mark2之间的距离5〕.1883 假想的光栅尺原点与参考点之间的距离以海德汉LB302C 光栅尺为例的参数设置相邻两个Mark1之间的距离 80mm相邻两个Mark2之间的距离 80.040mm想应参数设置如下:1815#1 1 1815#2 11802#1 DCL 设置为0 使用3参考点检测回零点1821 80000 (最小检测单位u )1882 80040 (最小检测单位u )1883 上电后回零 机床会移动3次自动计算零点的坐标位置。

光栅尺调试增加第二测量回路及增加光栅尺功能1.PLC 程序修改DB3x.DB1.5=0, DB3x.DB1.6=1 第二测量回路生效。

机床数据MD30200=2 2.N30200 $MA_NUM_ENCS[AX1]=2 N30240 $MA_ENC_TYPE[1,AX1]=1 N31000 $MA_ENC_IS_LINEAR[1,AX1]=1 N31010 $MA_ENC_GRID_POINT_DIST[1,AX1]=0.02 N31040 $MA_ENC_IS_DIRECT[1,AX1]=1 N32110 $MA_ENC_FEEDBACK_POL[1,AX1]=-1 N34060 $MA_REFP_MAX_MARKER_DIST[1,AX1]=500 如果为带距离编码的光栅尺:3.PLC 程序修改DB3x.DB1.5=0, DB3x.DB1.6=1 第二测量回路生效。

4.机床数据MD30200=2 N30200 $MA_NUM_ENCS[AX1]=2 N30240 $MA_ENC_TYPE[1,AX1]=1 N31000 $MA_ENC_IS_LINEAR[1,AX1]=1 N31040 $MA_ENC_IS_DIRECT[1,AX1]=1 N32110 $MA_ENC_FEEDBACK_POL[1,AX1]=-1 MD34200 ENC_REFP_MODE=3 N31010 $MA_ENC_GRID_POINT_DIST[1,AX1]=0.04 ;光栅尺分辩率MD34310 ENC_MARKER_INC =0.04 ;两个零脉冲之间的差值MD 34300 ENC_REFP_DIST=80 :两个零脉冲之间的距离N34060 $MA_REFP_MAX_MARKER_DIST[1,AX1]=80 ;找参考点的最大距离MD34320 ENC_INVERS[1] ;=0 光栅尺与机床同方向=1 光栅尺与机床反方向MD34000 REFP_CAM_IS_ACTIVE =0 绝对光栅尺:5.机床数据MD30200=2 N30200 $MA_NUM_ENCS[AX1]=2 N30240 $MA_ENC_TYPE[1,AX1]=4 N31000 $MA_ENC_IS_LINEAR[1,AX1]=1 N31010 $MA_ENC_GRID_POINT_DIST[1,AX1]=0.02 型号来定N31040 $MA_ENC_IS_DIRECT[1,AX1]=1 N32110 $MA_ENC_FEEDBACK_POL[1,AX1]=-1N34060 $MA_REFP_MAX_MARKER_DIST[1,AX1]=500 MD34200 ENC_REFP_MODE=0 MD34102 REF_SYNC-ENC=1 MD1030=18H 标定的步骤:和802D 一样如果是光栅回零的话,请参考以下以下方法:如果你的光栅尺是带距离编码参考点标志的光栅尺的话(一般海德汉光栅尺后面带C 标志的都有此功能),回参考点就不需要回零开关,参数设定如下:1、34200=3 光栅尺使用类型2、34300[1]=20mm 直线光栅尺标准参考点标志栅格间距(LS486C 为20mm)3、34060[1]=40 返回参考点最大移动距离=2 倍直线光栅尺标准参考点标志栅格间距4、34000=0 不使用进给轴返回参考点凸轮,即不用返回参考点减速开关信号(DB31.DBX12.7)5、34090=XXX 返回参考点偏移值6、34310[1]=0.020 光栅尺信号节距(LS486C 为0.020mm)希望对你有参考价值!。

光栅尺调试方法

1. 嘿,你知道吗,光栅尺调试第一步就是要做好清洁呀!就像你每天要洗脸让自己干干净净的一样。

把光栅尺和读数头清理得一尘不染,这样它们才能更好地配合工作呀!比如,如果上面有灰尘啥的,那不就像你眼睛进了沙子,能看得清才怪呢!

2. 然后呢,要仔细检查连接线路哦!这可不能马虎,就好比身体的血管,得保证畅通无阻啊!要是线松了或者断了,那还怎么调试,这不是瞎折腾嘛!你想想,要是电器插头没插好,能正常工作吗?

3. 接下来,调整读数头的位置可关键啦!就如同跳舞要站对位置一样重要。

读数头的位置不对,那数据肯定不准呀!比如说,你投篮的时候位置偏了,还能投进吗?

4. 对参数的设置也要格外上心呀!这可不是随随便便就能搞定的,得认真对待。

这就好像给机器设定一个精确的目标,你设得乱七八糟的,它能完成任务吗?你看,手机里的设置要是弄错了,得多麻烦。

5. 还有啊,在调试的时候一定要有耐心!就像拼图一样,得一块一块慢慢来。

着急可不行哦!你总不能指望一下子就拼好一幅超级难的拼图吧。

6. 最后,反复测试可不能少啊!这就好像考试前要多做练习题一样。

只有不断测试,才能确保光栅尺正常工作呀!你想想,不经过多次练习,能考好试吗?总之呀,光栅尺调试可不是一件容易的事,但只要按照这些方法认真去做,肯定能成功的!。

海德汉系统数控机床调试资料机床安装调试1、机床的机、电装完⼯后,在通电前需进⾏安全检查。

上强电前将所有⾃动保护开关断开,检查所有管线的连接情况。

如果油管没有接好要将润滑,液压电机等断开。

将NC系统的电源断开(24VDC):拔下在NC板上的三个插头(24VDC)、显⽰⾯板上的⼀个插头(24VDC)。

以免因电压不正常损坏主板和电⼦器件。

2、机床总电源上电后的电压检查。

总电源通电后,⾸先,分别检查三相电源电压是否是正常值,有⽆缺相;然后,逐级检查空开的电压(分断、合闸)是否正常;检查24VDC电源是否正常,断路器合闸前后的电压电否正常。

以上项⽬检查完成后,断开机床总电源。

断开所有交流回路的断路器(空开),在断电的状态下插好NC系统的四个电源插头。

准备机床和系统的通电⼯作。

3、机床和系统的通电电源检查完成后,可以进⾏机床和系统的通电。

NC系统上电后TNC I530进⾏数据更新和安装机床备份数据,数据通讯接⼝⽤Ethernet,进⼊TCP/IP设置界⾯设置IP地址:192.168.71.222,⼦⽹:255.255.255.0,进⼊NET设置的密码为:NET123。

升级后的新版本为:340 490-003,升级后要删除旧的⽂件。

传输软件为HDH的TNCremo.4、机床系统数据传输系统更新后,传输机床控制所需的⽂件和数据。

在TNC 530硬盘下有\NC、\PLC等⼦⽬录,根据⽂件属性将数据⽂件传输到相应的⽬录。

数据⽂件主要有,报警⽂件—Language;铣头补偿控制⽂件—KINEMAT(RTCP);公司商标⽂件—Logo;PLC程序⽂件—960320011M.SRC;机床参数MP⽂件—MPLIST.SYS,MPNAME.MP;M功能定义⽂件—MGROUPS.SYS;数据设置信息⽂件—OEM.SYS(该⽂件要根据数据⽂件的安装路径、名称进⾏更改设置);。

待整理5、机床参数MP定义PLC功能的NC参数:控制中⽤到的状态字。

NC 版本: 340 49x-04 PLC 版本:Basic 54 HEIDENHAIN简明调试手册iTNC 530目录1,调试准备 (1)1.1本手册中标识的含义 (1)1.2 各模块概述 ...................................................................................................... 2 1.2.1 主计算机,硬盘, SIK .......................................................................................... 2 1.2.2 CC 控制单元 ........................................................................................................... 3 1.2.3UV106 B电源模块 ................................................................................................. 4 1.2.4 显示单元和键盘 . .................................................................................................... 5 1.2.5手轮 . ......................................................................................................................... 7 1.2.6 PLC 模块 ................................................................................................................ 8 1.2.7驱动模块 . .. (9)2, 系统连接 ........................................................................................... 10 2.1 一般信息 ........................................................................................................ 10 2.1.1 安全措施 . .............................................................................................................. 10 2.2硬盘(HDR 和 SIK 的安装 . ....................................................................... 11 2.3使用环境 ......................................................................................................... 13 2.3.1温度和湿度 . ........................................................................................................... 13 2.3.2空调 . ....................................................................................................................... 13 2.3.3机械振动 . ............................................................................................................... 14 2.3.4污染 . ....................................................................................................................... 14 2.3 安装空间 ........................................................................................................ 15 2.3.1一般信息 . ............................................................................................................... 15 2.3.2 MC 42x(C, CC42x(B, UV, UM, UE2xxB 安装空间 ......................................... 16 2.3.3显示器 . ................................................................................................................... 16 2.3电气设计重要事项 ......................................................................................... 17 2.3.1供电 . ....................................................................................................................... 17 2.3.2电气柜设计基本要求 . ........................................................................................... 17 2.3.3接地 . ....................................................................................................................... 17 2.4 电缆连接总图 ................................................................................................ 18 2.5 iTNC530连接概览 ..................................................................................... 23 2.6 供电 .............................................................................................................. 26 2.6.1 iTNC 530供电 . ................................................................................................... 26 2.6.2 系统内置 PLC 供电 ........................................................................................... 27 2.6.3 PLC 51x 扩展模块供电 ..................................................................................... 28 2.6.4 Control-Is-Ready 信号供电 . ............................................................................... 28 2.6.5 显示单元(BF 150供电 .. (28)i2.8 手轮 (29)2.8.1 HR 4xx便携式手轮 (30)2.9 PLC 输入信号 (31)3.9.1 输入信号和地址 . .................................................................................................. 31 2.9.2 MC 42x(C内置 PLC 输入信号 ......................................................................... 32 2.9.3 扩展模块 PL 510的输入点 ................................................................................. 33 2.10 PLC 输出信号 ........................................................................................... 34 2.11 PLC输入输出模块 ...................................................................................... 37 2.11.1 PLB511/PLB512 ................................................................................................. 38 2.12机床操作面板 ............................................................................................... 40 2.13 键盘单元 ...................................................................................................... 41 2.14 显示单元 ...................................................................................................... 42 2.15 驱动和电机的连接 ...................................................................................... 43 2.15.1 UV(R 1x0(D 电源模块 ................................................................................. 43 2.15.2 UM1xx(B(D驱动模块 ................................................................................... 47 2.15.3 电机 . .................................................................................................................. 49 2.16基本回路 MC_CC422_UV1xx_CMx .......................................................... 51 2.17 系统通电 (52)2.17.1 第一次通电 . (52)3, PLC 调试 (53)3.1 PLC软件的安装 (53)3.2海德汉 PLC 介绍 ........................................................................................... 54 3.2.1 PLCdesignNT软件 . ............................................................................................... 54 3.2.2 PLC基本程序简介 ............................................................................................... 56 3.3 PLC命令 ........................................................................................................ 57 3.3.1操作符类型 . ........................................................................................................... 57 3.3.2操作数 . ................................................................................................................... 58 3.4用户 PLC 程序的调试 ................................................................................... 60 3.4.1iTNC530编程站 PLC 程序编制 .......................................................................... 60 3.4.2 PLC举例 ............................................................................................................... 65 3.4.3 机床 PLC 程序编制 ............................................................................................. 68 3.5 PLC报警文本 ................................................................................................ 71 3.5.1 PLC 报警信息表结构 ........................................................................................... 71 3.5.2 举例PLC 报警信息 ............................................................................................. 72 3.6 PLC状态诊断 (78)4,驱动器和 NC 调试 . (81)4.2 基本参数的设定 (84)4.2.1编码器和机床 . (85)4.2.2 定位和控制 . (85)4.2.3主轴参数 . (86)4.2.4显示和硬件 . (87)4.3 NC的调试 ...................................................................................................... 87 4.3.1坐标轴及其速度和加速度 . ................................................................................... 87 4.3.2光栅尺和传动比的设定 . ....................................................................................... 88 4.3.3零点的设置 . ........................................................................................................... 89 4.3.4软限位 . ................................................................................................................... 93 4.3.5反向间隙补偿 . ....................................................................................................... 93 4.3.6丝杠螺距非线性误差补偿 . ................................................................................... 93 4.3.7 主轴的调试 . .......................................................................................................... 99 4.4 伺服优化准备 .............................................................................................. 100 4.4.1 TNCopt软件 . ....................................................................................................... 100 4.4.2 控制环原理介绍 . ................................................................................................ 102 4.5电流环优化 ................................................................................................... 102 4.5.1电流环优化准备 . ................................................................................................. 103 4.5.2手动优化电流环步骤:. ..................................................................................... 103 4.6速度环优化 ................................................................................................... 105 4.6.1速度环的脉冲响应 . ............................................................................................. 106 4.6.2速度环的阶跃响应 . ............................................................................................. 107 4.7前馈控制系数的优化 ................................................................................... 108 4.8 Kv系数优化 . ................................................................................................ 109 4.9圆周测试 (110)5,网络连接 (113)5.1设置 iTNC530数控系统的 IP 地址 . (113)5.2 个人电脑固定 IP 的设置步骤 (114)6,数据备份和恢复 (117)6.1数据备份 (117)6.2数据恢复 (121)7,机床参数表 (125)7.1“机床参数编辑”操作模式 ........................................................................ 125 7.2输入和输出机床参数 ................................................................................... 127 7.2.1输入格式 . ............................................................................................................. 127 7.2.2 激活机床参数列表 . .. (128)iii7.2.3 修改输入值 . .................................................................................................. 129 7.3 机床参数列表 . (130)7.3.1 编码器和机床 . (130)7.3.2 定位 . (134)7.3.3 使用速度前馈控制 . (139)7.3.4 使用跟随误差 . (140)7.3.5 速度和电流综合控制 . (141)7.3.6 主轴 . (148)7.3.7 内置 PLC (151)7.3.8 配置数据接口 . (154)7.3.9 3-D测头 (156)7.3.10 用 TT 测量刀具 . (158)7.3.11 攻丝 . (161)7.3.12 显示器和其操作 . (162)7.3.13 颜色 . (168)7.3.14 加工和程序运行 . (170)7.3.15 硬件 . (175)7.3.16 第二主轴 . (181)8, NC-PLC 接口 (183)8.1 Marker . (183)8.2 字和双字 (188)9,安装尺寸 (191)11,调试准备iTNC530是适用于镗、铣、加工中心类数控系统。

6-2海德汉中文使用说明书1256.4 仿型路径—直角座标路径功能的概述直线L 直线直线终点座标倒角:CHF 两条直线交点处倒角倒角边长圆心CC 刀具不移动圆心或极心座标圆C 围绕圆心CC 圆弧移动到圆弧终点圆弧终点座标,转动方向圆弧CR 确定半径的圆弧圆弧终点座标,圆弧半径,转动方向圆弧CT 和前后型面切线连接的圆弧移动圆弧终点座标圆角RND 和前后型面切线连接的圆弧移动修圆的圆角半径FK 自由编程和前一个型面任意连接的直线或者圆弧移动参阅144页“仿型路径—FK 自由仿型编程”126 直线L刀具沿着直线从当前位置移动到直线结束点,该直线的起始点为前一行程序的结束点。

直线结束点的座标必要时进一步输入:半径补偿RL/RR/R0 进给率F 辅助功能M NC 程序实例实际位置归零您也可用ACTUAL-POSITION-CAPTURE (实际位置归零)键建立直线程序行:在手动操作模式中,把刀具移动到您要归零的位置上。

屏幕显示切换到编程和编辑。

选定您要插入L 程序行位置的前一程序行。

按下实际位置归零键:TNC 用当前的实际位置的座标建立一行程序。

,在MOD 功能中,规定保存在L 程序行中的轴的数量(参阅398页“MOD 功能)。

在两条直线之间插入倒角CHF倒角功能可以使您切去两条直线交点处的尖角。

CHF前后的程序行必须是在同一个平面中的。

CHF前后的半径补偿必须相同。

内倒角必须足够大,以能容纳在用的刀具。

倒角边长:倒角长度必要时进一步输入:进给率F(只在CHF程序行中有效)。

NC程序行实例您不能用CHF程序行开始仿型。

倒角只能在加工面中。

尖角被修平,不作为轮廓的一部分。

CHF程序行中编程的进给率只对该程序行有效,在CHF程序行以后,原先编程的进给率恢复有效。

127圆角RND刀具在和前后两个仿型点相切的圆弧上移动。

修圆圆弧必须足够大以容纳刀具。

必要时进一步输入:进给率F(只对RND程序行有效)NC程序行实例前后两个仿型点的座标必须位于修圆的圆弧的平面中,如果您进行无半径补偿仿型加工,您必须编制加工面中的两个座标的程序。

机床安装调试1、机床的机、电装完工后,在通电前需进行安全检查。

上强电前将所有自动保护开关断开,检查所有管线的连接情况。

如果油管没有接好要将润滑,液压电机等断开。

将NC系统的电源断开(24VDC):拔下在NC板上的三个插头(24VDC)、显示面板上的一个插头(24VDC)。

以免因电压不正常损坏主板和电子器件。

2、机床总电源上电后的电压检查。

总电源通电后,首先,分别检查三相电源电压是否是正常值,有无缺相;然后,逐级检查空开的电压(分断、合闸)是否正常;检查24VDC电源是否正常,断路器合闸前后的电压电否正常。

以上项目检查完成后,断开机床总电源。

断开所有交流回路的断路器(空开),在断电的状态下插好NC系统的四个电源插头。

准备机床和系统的通电工作。

3、机床和系统的通电电源检查完成后,可以进行机床和系统的通电。

NC系统上电后TNC I530进行数据更新和安装机床备份数据,数据通讯接口用Ethernet,进入TCP/IP设置界面设置IP地址:192.168.71.222,子网:255.255.255.0,进入NET设置的密码为:NET123。

升级后的新版本为:340 490-003,升级后要删除旧的文件。

传输软件为HDH的TNCremo.4、机床系统数据传输系统更新后,传输机床控制所需的文件和数据。

在TNC 530硬盘下有\NC、\PLC等子目录,根据文件属性将数据文件传输到相应的目录。

数据文件主要有,报警文件—Language;铣头补偿控制文件—KINEMAT(RTCP);公司商标文件—Logo;PLC程序文件—960320011M.SRC;机床参数MP文件—MPLIST.SYS,MPNAME.MP;M功能定义文件—MGROUPS.SYS;数据设置信息文件—OEM.SYS(该文件要根据数据文件的安装路径、名称进行更改设置);。

待整理5、机床参数MP定义PLC功能的NC参数:控制中用到的状态字。

MP4310.0 (W976)MP4310.1 (W978)MP4310.2 (W980)MP4310.3 (W982)MP4310.4 (W984)MP4310.5 (W986)MP4310.6 (W988)定义语言参数:MP7230.0;0—ENGLISH;温度控制参数:MP4210.8;700改为0用于调试时用。

Mounting Instructions LB 302LB 382Multi-Section11/2008安装说明多段光栅尺2Page4 Components 6 Items Supplied8 Mounting ProcedureMounting10 Changing the Cable Outlet11 Reference Mark Position LB 302/LB 382 12 Dimensions 14 Mounting Tolerances15 Mounting the Housing Sections 19 Inserting the Bearing Strips 20 Mounting the Scale Tape21 Inserting and securing the Scale Tape 24 Inserting the Sealing Lips26 Securing the Sealing Lips (End Section E2 27 Installing the Scanning Unit28 Securing the Sealing Lips (End Section E1 29 Final Steps30 Tensioning the Scale Tape 32 Linear Error Compensation 34 Protective MeasuresMechanical Data 35 LB 302/LB 302C 35 LB 382/LB 382C Electrical Connection 36 LB 302/LB 302C 38 LB 382/LB 382C Electrical Data37 LB 302/LB 302C 39 LB 382/LB 382CContents目录页4 组件6 自带零件 8 安装步骤安装10 改变电缆引线方向11 参考点位置LB302/LB 38212 尺寸14 安装公差15安装光栅尺外壳 19 穿入导轨钢带 20 安装钢带光栅尺21 插入和固定钢带光栅尺 24 穿入密封条26 固定密封条(端头E2 27 安装读数头28 固定密封条(端头E129 最后步骤30 张紧钢带光栅尺 32 线性误差补偿 34 防护措施机械数据 35 LB 302/LB 302C 35 LB 382/LB 382C 电气连接36 LB 302/LB 302C 38 LB 382/LB 382C 电气参数37 LB 302/LB 302C 39 LB 382/LB 382C3Note: Mounting and commissioning is to be conducted by a specialist in electrical equipment and precision mechanics under compliance with local safety regulations.Do not engage or disengage any connections while under power.The drive must not be put into operation during installation.Dimensions in mmWarnings提示注意: 安装和调试任务只能由电气和精密机械专业技术人员并在符合当地安全法规要求的条件下进行。

带电时,严禁连接或断开任何连线。

安装期间,严禁驱动系统工作。

尺寸单位 mma Scanning unitb Housing sections d Parts kitComponents 零件a读数头b光栅尺外壳d零部件45b Matching extension cableb 相配延长电缆K Small partsD SealM Scale tape (measuringlength ML with ID label T2 L Sealing lip [2 x (ML + 1 m(3.3 ft]E1End section with clamping device (also available mirror- imagedE2End section with tensioning device (also available mirror- imagedItems Supplied/Parts Kit 自带零件/零件套件K 小零件D 密封圈M 钢带光栅尺(测量长度ML带ID标签T2L 密封条 [2 x (ML + 1 m (3.3 ft] E1 端头和夹紧装置(包括另一端E2 端头和张紧装置(包括另一端6E W Scale tape pullerS Reference mark slider O Sealing lip clamp Z Spacer1 for LB 302/LB 382WF T Sealing lip greaseR Ref. mark selector plate1 P F PlugRM Reference mark label1M H Mounting aidItems Supplied/Small Parts 全部组件/小零件E W钢带光栅尺拉拔器S参考点滑架O密封条夹子Z隔片1 用于LB 302/LB 382WF T密封条润滑脂R参考点选择板1P F塞帽RM参考点标签1M H安装辅件7ensure that the scanning unit cannot touch the end sections.remove the drain screw ifcompressed air is not used. contamination. Mounting Procedure安装步骤接触端头。

气,拆下放气螺丝。

8910mulating electrostatic charge. A grounded bracelet can ensure protection during handling.necessary the adapter cables.carefully, pull it out and rotate it by 180°. Insert board connector side first. Do not pinch the wires.cables again (1 Nm.操作期间,戴上接地手链确保无静电。

要拔出适配电缆。

印刷电路板并将它转动180°。

先插入电路板接头端。

禁止捏紧电线。

(1 Nm。

at any mounting hole and at intervals of n x 50 mm from it.ence mark position is at the first recessed fastening element on the end section.Mark the desired position with the reference mark label RM.Insert the red reference mark slider S and slide the selector plate to the proper position.Reference Mark Position LB 302/LB 382参考点位置LB 302/LB 382置处和距固定孔n x 50 mm的位置处。

的槽形固定位置处。

考点位置。

插入参考点滑架S和滑入正确位置。

k=Required matingdimensionsd= Compressed air inletg= Housing section lengthsLB 302/LB 382c= Reference mark position LB 302C/LB 382Cs= Start of measuring length MLDimensions, Standard Version 尺寸,标准版k= 需要的配合尺寸 d= 压缩空气进气口 g= 光栅尺外壳长度 r= 参考点位置LB 302/LB 382c= 参考点位置LB 302C/LB 382C s= 测量长度(ML起点k=Required matingdimensionsd= Compressed air inletg= Housing section lengthsLB 302/LB 382c= Reference mark position LB 302C/LB 382Cs= Start of measuring length MLDimensions, Mirror-Imaged Version 尺寸,镜像版k= 需要的配合尺寸 d= 压缩空气进气口 g= 光栅尺外壳长度 c= 参考点位置LB 302C/LB 382C s= 测量长度(ML起点F = machine guidewayk= Required mating dimensions* Near a housing joint (± 50 mm possible.12be maintained over the entire ML. The gap can be adjusted with the mounting aid M H.Mounting Tolerances安装公差F=机床导轨k=需要的配合尺寸*光栅尺外壳接合点周围(± 50 mm 的扫描间隙a1和a2一致。

可用安装工具M H调整扫描间隙。

clean and free of paint. mounting screws.of the scanning unit.section, take out scale clamp K M and remove the red protecting cap. Mounting the Housing Sections安装光栅尺外壳子K M 并拆下红色保护帽。

guideway and screw down(5 Nm. Use a washer on the recessed fastening elements. protection off of the housing section.Mounting the Housing Sections安装光栅尺外壳。

将垫圈加在沉头块。

1617attach the housing section.machine guideway F and screw down (5 Nm. Continue in the same manner with the remaining housing sections.光栅尺外壳。