ZG15Cr1Mo钢机械性能不合格的原因和断裂分析

- 格式:pdf

- 大小:386.22 KB

- 文档页数:3

gcr15轴热处理断GCR15轴热处理断热处理是金属材料加工的一种重要工艺,通过改变材料的组织结构和性能,使其达到特定的要求。

GCR15轴是一种常用的轴材,具有高强度、高硬度和良好的耐磨性能,广泛应用于机械制造行业。

然而,由于使用环境的复杂性和长时间的工作条件,GCR15轴也容易发生断裂现象。

为了提高GCR15轴的使用寿命和工作性能,热处理是必不可少的一步。

热处理断是指在GCR15轴的热处理过程中出现的断裂现象。

这种断裂可能由多种因素引起,比如材料的组织结构不均匀、工艺参数选择不当、热处理过程中的应力集中等。

下面将详细介绍这些因素对GCR15轴热处理断的影响。

材料的组织结构不均匀是导致热处理断的重要因素之一。

在热处理过程中,材料的组织结构会发生相变和再结晶等变化。

如果材料的组织结构不均匀,就会导致应力集中,从而增加断裂的风险。

因此,在热处理前,需要对材料进行适当的预处理,以确保其组织结构均匀。

工艺参数的选择也会对热处理断产生影响。

热处理过程中的温度、保温时间和冷却速率等参数都会对材料的组织结构和性能产生影响。

如果选择的工艺参数不合理,就会导致材料的组织结构不稳定或性能下降,从而增加断裂的可能性。

因此,在进行热处理前,需要对工艺参数进行充分的研究和试验,以确保其合理性和可行性。

热处理过程中的应力集中也是导致热处理断的重要原因之一。

由于材料的组织结构发生变化,内部会产生应力。

如果这些应力超过了材料的强度极限,就会导致断裂。

因此,在热处理过程中,需要采取适当的措施来减轻应力集中,比如采用适当的冷却方式和合理的退火工艺。

为了减少GCR15轴的热处理断,除了上述因素外,还可以采用其他的措施。

例如,可以通过改变材料的化学成分和添加合适的合金元素来改善材料的性能和抗断裂能力。

此外,还可以采用表面处理技术,如渗碳、氮化等,来增加材料的表面硬度和耐磨性。

热处理断是GCR15轴热处理过程中常见的问题之一。

要解决这个问题,需要从材料的组织结构、工艺参数选择和应力集中等方面入手,并采取适当的措施来提高材料的性能和抗断裂能力。

铸钢件断裂原因

首先,设计不合理是铸钢件断裂的一个重要原因。

如果设计过于薄弱或者结构不合理,或者在设计过程中忽略了应力集中的问题,就会导致铸钢件在工作时承受过大的应力而发生断裂。

其次,材料质量差也是导致铸钢件断裂的原因之一、铸钢件由于内部含有各种杂质和夹杂物,使得其强度和韧性降低。

此外,材料的热处理也会影响到铸钢件的断裂性能。

如果热处理不当,会导致铸钢件内部组织不均匀,进而影响到其力学性能。

第三,工艺不当也是铸钢件断裂的一个原因。

铸钢件的制造过程包括模具设计、熔炼、浇注、冷却过程等多个环节。

如果任何一个环节不当,都有可能造成铸钢件的缺陷,进而导致断裂。

第四,使用条件不当也是导致铸钢件断裂的重要原因。

如果在使用过程中,忽视了对铸钢件的保养、维修和检查,或者超载、振动等因素的影响。

这些都会导致铸钢件在工作中承受过大的应力,最终导致断裂。

最后,环境因素也会对铸钢件的断裂性能产生一定的影响。

如温度变化、湿度、腐蚀介质等,都可能使铸钢件发生变形或腐蚀,从而影响其力学性能,最终导致断裂。

综上所述,铸钢件的断裂原因是多方面的,包括设计不合理、材料质量差、工艺不当、使用条件不当以及环境因素。

为了预防铸钢件的断裂问题,需要在每个环节都加强监控和管理,确保每个步骤都按照要求进行操作,以提高铸钢件的质量和可靠性。

浅谈钢材韧性及断裂的原因分析用于各行业的钢材品种达数千种之多。

每种钢材都因不同的性能、化学成分或合金种类和含量而具有不同的商品名称。

虽然断裂韧性值大大方便了每种钢的选择,然而这些参数很难适用于所有钢材。

主要原因有:第一,因为在钢的冶炼时需加入一定数量的某种或多种合金元素,成材后再经简单热处理便可获得不同的显微组织,从而改变了钢的原有性能;第二,因为炼钢和浇注过程中产生的缺陷,特别是集中缺陷(如气孔、夹杂等)在轧制时极其敏感,并且在同一化学成分钢的不同炉次之间,甚至在同一钢坯的不同部位发生不同的改变,从而影响钢材的质量。

由于钢材韧性主要取决于显微结构和缺陷的分散(严防集中缺陷)度,而不是化学成分。

所以,经热处理后韧性会发生很大变化。

要深入探究钢材性能及其断裂原因,还需掌握物理冶金学和显微组织与钢材韧性的关系。

1、铁素体-珠光体钢断裂铁素体-珠光体钢占钢总产量的绝大多数。

它们通常是含碳量在0.05%~0.20%之间的铁-碳和为提高屈服强度及韧性而加入的其它少量合金元素的合金。

铁素体-珠光体的显微组织由BBC铁(铁素体)、0.01%C、可溶合金和Fe3C组成。

在碳含量很低的碳钢中,渗碳体颗粒(碳化物)停留在铁素体晶粒边界和晶粒之中。

但当碳含量高于0.02%时,绝大多数的Fe3C形成具有某些铁素体的片状结构,而称为珠光体,同时趋向于作为“晶粒”和球结(晶界析出物)分散在铁素体基体中。

含碳量在0.10%~0.20%的低碳钢显微组织中,珠光体含量占10%~25%。

尽管珠光体颗粒很坚硬,但却能非常广泛地分散在铁素体基体上,并且围绕铁素体轻松地变形。

通常,铁素体的晶粒尺寸会随着珠光体含量的增加而减小。

因为珠光体球结的形成和转化会妨碍铁素体晶粒长大。

因此,珠光体会通过升高d-1/2(d为晶粒平均直径)而间接升高拉伸屈服应力δy。

从断裂分析的观点看,在低碳钢中有两种含碳量范围的钢,其性能令人关注。

一是含碳量在0.03%以下,碳以珠光体球结的形式存在,对钢的韧性影响较小;二是含碳量较高时,以球光体形式直接影响韧性和夏比曲线。

ZG15Cr1Mo1V材料不同正火工艺对高温持久性能的影响曾国成㊀李㊀炎㊀肖章玉㊀刘显有㊀马正强㊀李㊀川(二重(德阳)重型装备有限公司ꎬ四川618000)摘要:对比研究ZG15Cr1Mo1V材料相同回火温度下一次正火和二次正火的高温性能变化ꎬ并对组织进行分析ꎬ试验结果表明ꎬ一次正火回火后试块的高温持久性能优于二次正火回火后的试块ꎬ其主要原因在于经过二次正火ꎬ产生一定量的混晶组织ꎬ严重缩短了高温持久性能时间ꎮ关键词:ZG15Cr1Mo1Vꎻ时效处理ꎻ高温持久ꎻ微观组织中图分类号:TG156㊀㊀文献标志码:BEffectsofDifferentNormalizingProcessesonHighTemperatureEndurancePerformanceofZG15Cr1Mo1VMaterialZengGuochengꎬLiYanꎬXiaoZhangyuꎬLiuXianyouꎬMaZhengqiangꎬLiChuanAbstract:HightemperatureenduranceperformancechangeofZG15Cr1Mo1Vmaterialundertheconditionofsametemperingtemperatureatonenormalizingandtwonormalizinghavebeencomparedandresearchedꎬfurtherthemicro ̄structureshavebeenanalyzed.Thetestresultsshowedthathightemperatureenduranceperformanceofthespecimenwithonenormalizingandtemperingexceededthespecimenwithtwonormalizingandtemperingꎬthemaincausewasthatacertainamountofmischcrystalresultedfromtwonormalizingshortenedseriouslyhightemperatureenduranceper ̄formancetime.Keywords:ZG15Cr1Mo1Vꎻagingtreatmentꎻhightemperatureenduranceꎻmicrostructure收稿日期:2018-08-28㊀㊀亚临界机组汽轮机的高压外缸等设备通常采用ZG15Cr1Mo1V材料ꎬ这种钢属于热强钢ꎬ工作温度一般在350~620ħꎬ需要较好的综合力学性能ꎬ特别是高温持久性能ꎬ它决定着设备的使用寿命和安全性ꎮ在材料的成分和使用工况确定的情况下ꎬ热处理工艺很大程度上决定了这种材料的常温性能和高温持久性能ꎬ因此热处理工艺的设计尤为关键ꎮ本试验采用一次正火与二次正火ꎬ同样回火温度ꎬ之后做高温持久性能试验进行对比ꎬ并通过模拟实际生产中的消应次数和温度ꎬ进行不同温度的多次消应条件下的高温持久性能试验ꎬ以了解正火次数和消应温度对高温持久性能的影响ꎮ1㊀技术要求依照某厂产品的最大截面厚度ꎬ单铸了400mmˑ400mmˑ350mm的两个试块ꎬ其冶炼成分按照某厂企业标准ꎬ如表1所示ꎮ该材料的常温力学性能要求如表2所示ꎬ高温持久性能要求如表3所示ꎮ2㊀热处理工艺试验在进行第1次正火热处理时ꎬ将两个大试块放于同一热处理炉中加热保温ꎬ1#试块进行喷雾ꎬ2#试块进行鼓风冷却ꎬ之后ꎬ2#试块再进行990ħ的正火热处理ꎬ随后1#㊁2#试块再同炉回火热处理(即1#试块是一次正火ꎬ2#试块是二次正火)ꎮ具体热处理工艺方案如表4所示ꎮ表1㊀ZG15Cr1Mo1V钢化学成分检测结果(质量分数ꎬ%)Table1㊀ChemicalcompositioninspectionresultsofZG15Cr1MoVsteel(massfractionꎬ%)CSiMnPSNi0.170.280.450.0080.0020.29CrMoVTiCuAl1.291.00.260.020.040.009表2㊀ZG15Cr1Mo1V钢力学性能要求Table2㊀MechanicalpropertyrequirementsofZG15Cr1Mo1VsteelRp0.2∕MPaRm∕MPaA(%)Z(%)KU2∕JHBWȡ345ȡ550ȡ15ȡ35ȡ24参考注:单个冲击值最小不低于20J表3㊀ZG15Cr1Mo1V钢高温持久性能要求Table3㊀HightemperatureenduranceperformancerequirementsofZG15Cr1Mo1Vsteel试验温度∕ħ应力∕MPa时间∕h538566314275ȡ100ȡ10013«大型铸锻件»No.3HEAVYCASTINGANDFORGINGMay2019㊀㊀通过上述热处理后ꎬ1#㊁2#试块分区域取样[1]ꎬ进行了拉伸㊁冲击和显微组织试验ꎬ分别按照GB∕T228㊁GB∕T229㊁GB∕T13298中规定的方法进行试验ꎬ其结果如表5所示ꎮ对1#ꎬ2#试料按照GB∕T2039进行高温持久性能试验ꎬ其结果如表6所示ꎮ表4㊀1#㊁2#试块热处理工艺试验方案Table4㊀Heattreatmentprocesstestingprojectsof1#and2#specimens试块编号热处理工艺1#2#1050ħ喷雾+725ħ炉冷1050ħ鼓风+990ħ喷雾+725ħ炉冷表5㊀ZG15Cr1Mo1V材料二次正火与一次正火后力学性能及显微组织比较Table5㊀ComparisonofmechanicalpropertyandmicrostructureofZG15Cr1Mo1Vmaterialafteronenormalizingandtwonormalizing委托编号Rp0.2∕MPaRm∕MPaA(%)Z(%)KU2∕JHBW晶粒度等级组织要求值1# ̄C ̄92# ̄C ̄91# ̄A ̄92# ̄A ̄9ȡ345480470485475ȡ550610620620620ȡ1520222520.5ȡ3544647460.5ȡ2467㊁68㊁6930㊁20㊁49112㊁122㊁120155㊁114㊁161-193㊁193㊁193193㊁193㊁193200㊁200㊁200198㊁198㊁198-62㊁52㊁6.53㊁6回火贝氏体回火贝氏体回火贝氏体回火贝氏体回火贝氏体图1㊀试样金相照片(500ˑ)Figure1㊀Metallographicimagesofspecimens(500ˑ)表6㊀1#㊁2#试块正回火后高温持久性能数据Table6㊀Hightemperatureenduranceperformancedataof1#and2#specimensafternormalizingandtempering试块编号温度/ħ试验应力/MPa试验要求试验断裂时间/h1# ̄C ̄9538566314275断裂时间ȡ100断裂时间ȡ100131.4132.31# ̄A ̄9538566314275断裂时间ȡ100断裂时间ȡ100126.8153.82# ̄C ̄9538566314275断裂时间ȡ100断裂时间ȡ10065.3512# ̄A ̄9538566314275断裂时间ȡ100断裂时间ȡ1004938㊀㊀从表6可见ꎬ1#试料在538ħ或者在566ħ条件下ꎬ高温持久时间均满足标准要求ꎬ2#试料都不满足标准要求ꎬ个别试料的高温持久性能甚至还不到标准要求的一半ꎬ总体上经过一次正火的试料高温持久性能远远超过二次正火的试料ꎬ达到2~3倍ꎬ充分说明一次正火后的高温持久性能比二次正火的更好ꎮ为进一步说明一次正火比二次正火高温持久更好的原因ꎬ分别对一次正火和二次正火后的试样进行金相组织分析ꎬ结果见图1ꎮ从图1可见ꎬ组织均为回火贝氏体ꎮ1#试块组织均匀ꎬ晶粒细小ꎻ2#试块存在大片状板条贝氏体组织ꎻ就晶粒度而言ꎬ1#试样总体比较均匀ꎬ也比较细小ꎻ2#试样普遍存在混晶现象ꎬ个别粗大晶粒甚至达到70%ꎬ主要原因在于该种材料属于Cr ̄Mo钢ꎬ其中Cr㊁Mo延缓过冷奥氏体转变的作用ꎬ且可扩大贝氏体转变温度范围ꎬ其中ꎬMo强烈抑制珠光体转变而对贝氏体转变影响很小ꎬ因而易发生贝氏体转变ꎬ该组织转变为非平衡态组织ꎬ容易存在组织遗传ꎬ影响了奥氏体晶粒的正常长大ꎬ导致出现不同程度的混晶现象ꎮ这对冲击韧性极为不利ꎬ也对高温持久韧性极为不利ꎬ这也就增大了裂纹的扩展速度ꎬ增加了持久缺口敏感性ꎬ缩短了高温持久性能ꎮ3㊀结论一次正火的高温持久性能明显优于二次正火ꎬ这是因为经过二次正火后ꎬ晶粒组织更加不均匀ꎬ混晶现象严重ꎬ这使得高温持久性能降低ꎮ参考文献[1]㊀肖章玉ꎬ曾国成ꎬ宁德林.一次正火与二次正火对ZG15Cr1Mo1V材料组织和性能的影响[J].大型铸锻件ꎬ2017(5).23No.3«大型铸锻件»May2019HEAVYCASTINGANDFORGING。

钢结构材料的瑕疵与缺陷分析1. 引言钢结构是目前广泛应用于建筑、桥梁和其他工程中的一种重要结构材料。

然而,钢结构材料在生产和使用过程中往往会出现一些瑕疵和缺陷,这些问题对结构的安全性和可靠性造成了不可忽视的影响。

因此,深入了解钢结构材料的瑕疵与缺陷,并进行有效的分析和控制,对于确保结构的正常运行具有重要意义。

2. 钢结构材料的常见瑕疵与缺陷2.1 气孔气孔是钢结构材料中常见的瑕疵之一。

在钢材的冷却过程中,由于快速凝固和固态相变导致液态钢中的气体无法完全顶出,从而形成气孔。

气孔的存在会导致钢材的强度和韧性下降,从而影响结构的承载能力和耐久性。

2.2 夹杂物夹杂物是指钢材中存在的杂质。

常见的夹杂物有碳化物、氧化物、硫化物等。

夹杂物会降低钢材的冲击韧性和断裂韧性,从而影响结构的抗震性能和耐久性。

2.3 晶界偏差晶界偏差是指钢材中晶格的错位和变形。

晶界偏差会引起钢材的局部应变集中,在外力作用下易发生断裂和损伤,影响结构的强度和稳定性。

2.4 疲劳裂纹疲劳裂纹是钢结构材料常见的缺陷之一。

在结构长时间受到循环载荷作用下,钢材会产生疲劳裂纹。

疲劳裂纹会导致结构的强度和稳定性下降,甚至引发结构的破坏。

3. 钢结构材料瑕疵与缺陷的分析方法3.1 目视检查目视检查是最常用的瑕疵与缺陷分析方法之一。

通过对钢材外观的检查,可以初步判断瑕疵和缺陷的类型和程度。

目视检查需要依靠专业的检验人员,并结合经验判断瑕疵和缺陷的严重性以及对结构安全性的影响。

3.2 无损检测无损检测是钢结构材料瑕疵与缺陷分析中常用的方法之一。

通过应用超声波、射线、涡流、磁粉等无损检测技术,可以发现钢材内部的瑕疵和缺陷,获取结构材料的内部情况,并评估其对结构安全性的影响。

无损检测具有操作简便、快速、准确等特点,被广泛应用于结构材料瑕疵与缺陷的分析。

3.3 机械性能测试机械性能测试是对钢结构材料进行瑕疵与缺陷分析的重要手段之一。

通过对钢材的拉伸、冲击、硬度等机械性能测试,可以评估材料的强度、韧性和硬度等性能指标,揭示瑕疵和缺陷对机械性能的影响程度。

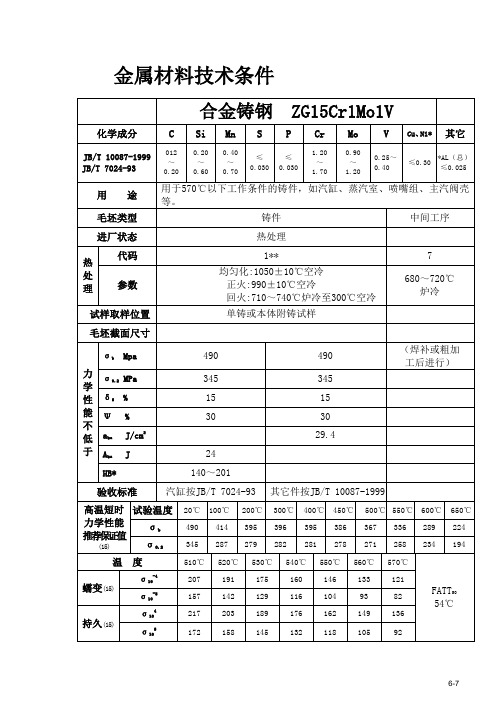

zg15cr1mo标准

ZG15Cr1Mo是一种铸造钢材料的牌号,通常用于高温和高压工况下的应用,例如石油化工设备、锅炉、汽轮机部件等。

该牌号的标准主要根据不同的国家和行业标准而有所差异。

一种常见的标准是中国国家标准 GB/T3077-2015《合金结构钢技术条件》。

根据该标准,ZG15Cr1Mo属于合金结构钢,其化学成分和机械性能要求如下:化学成分(质量分数,单位:%):

- 碳(C):0.12-0.18

- 硅(Si):≤0.40

- 锰(Mn):0.40-0.70

- 磷(P):≤0.035

- 硫(S):≤0.035

- 铬(Cr):0.90-1.20

- 钼(Mo):0.15-0.25

机械性能:

- 抗拉强度:≥440 MPa

- 屈服强度:≥295 MPa

- 延伸率:≥22%

- 冲击韧性(缺口冲击试验):≥34 J

- 硬度:≤217 HB

需要注意的是,具体的标准和要求可能会根据不同的使用领域和工程要求而有所调整。

因此,在具体的工程项目中,应根据指定的标准和要求来选择和使用材料。

118研究与探索Research and Exploration ·监测与诊断中国设备工程 2018.03 (上)1 背景介绍(1)锥体小端直径φ2385,大端直径φ1910,锥顶角15o ,厚度t=55,材质15CrMoR,材料供货商舞阳钢铁。

(2)该锥体采用瓣片模压预成形,再装配拼焊纵缝,二次校形的成型工艺。

(3)锥体外协校形环节,母材撕裂,裂纹源自锥体小端,沿厚度方向贯穿,随后沿母线扩展。

裂纹照片见图1。

2 原因核查(1)材料原因。

锥体母材撕裂,不由的将核查重心引向原材料性能。

原材料15CrMoR(t=55),供货状态正火+回火。

化学成分与力学性能见表1和表2。

表1 15CrMoR(t=55) 化学成分(质量分数) %CSi Mn S P Cr Mo 实测值0.160.330.510.0030.0081.030.52图1 锥体母材裂纹照片经核查,原材料各项性能均满足标准规范和材料采购技术条件要求。

(2)工艺方案。

如原材料各项性能均有保证,下一步核查应着重工艺方案和细节。

锥体成形工艺:瓣片压形→组对→拼焊→无损检15CrMoR 中厚板锥体压裂事故原因分析与探讨付春明(大庆油田化工有限公司,黑龙江 大庆 163000)摘要:该文结合生产实际,通过核查,分析了15CrMoR(t=45)锥体在校形过程中母材压裂的诱因,总结探讨了中厚板淬硬倾向严重的铬钼钢材料、小曲率半径锥体,以及如何优化工艺方案来预防和杜绝此类事故的发生。

关键词:锥体;裂纹;工艺优化中图分类号:TG457 文献标识码:A 文章编号:1671-0711(2018)03(上)-0118-02表2 15CrMoR(t=55) 力学性能拉力试验弯曲试验冲击试验380℃高温拉伸硬度Re/MPaRm/MPa A/%Z/%结果方向角度℃J Re/MPa HV(10)标准值450~59029519/D=3a 2047193.5200材质证书保证值36049023/完好横180o 20132/143/151//回厂复验实测值54034527.870.2完好横180o -10132/108/92328157/154/1545小时最小模焊52036027.874.0///-10167/135/179271/22小时最大模焊51535529.673.5///-10125/96/113256/119中国设备工程Engineer ing hina C P l ant中国设备工程 2018.03 (上)测→外协校形(冷成形)。

机械制造行业中产品质量问题的原因及改进方案一、机械制造行业中产品质量问题的原因在现代工业生产中,机械制造行业作为重要的基础装备制造领域,其产品质量直接影响到国家经济发展和社会稳定。

然而,由于各种原因,机械制造行业存在着产品质量问题。

本文将就机械制造行业中产品质量问题的原因进行分析。

1. 技术水平不高首先,在一些落后地区或小型企业,技术水平相对较低是导致机械制造品质量问题的主要原因之一。

这些企业缺乏研发投入和创新能力,在生产过程中无法进行有效控制和检测。

技术差距导致了设计、加工、装配等环节出现了不符合标准要求的情况,从而影响了最终产品的质量。

2. 材料选择与管理不当其次,在机械制造行业中材料选择与管理不当也是导致产品质量下降的一个重要原因。

例如,在采购过程中没有严格按照标准选择合格材料;存储和保管上缺乏科学管理方法使得材料受到污染或腐蚀;没有进行充分的原材料检验,从而引入了质量不过关的材料,使得产品出现安全问题。

3. 设备陈旧/维修保养不足另外,机械制造行业中设备的老化和维修保养工作不足也会导致产品质量问题。

长期以来,由于投资力度不够以及企业对设备维护缺乏重视,在使用过程中容易发生故障或产生磨损。

这些陈旧设备不能满足高质量需求,容易导致产品在加工、装配等环节上存在一系列问题。

4. 生产流程管理混乱此外,在机械制造行业中,生产流程管理混乱也是影响产品质量的原因之一。

企业存在很多手动操作和依靠经验积累来推动生产流程的情况下容易引起误差和品控失灵。

没有建立有效的标准操作程序、缺少自动化设备和信息系统监测手段等都会导致生产环节失序,并最终影响到产品的质量。

二、改进方案为解决机械制造行业中存在的产品质量问题并提升整体质量水平,以下是一些改进方案:1. 强化技术研发和创新能力加强技术研发和创新能力是提高产品质量的关键。

鼓励企业增加投入,在科学研究、人才培养和设备更新上进行精细规划,推动现有技术的改进和引入先进技术,以提高产品设计、制造和监控能力。

随着建筑技术的不断发展,对建筑工程质量的要求不断提高,建筑工程中使用钢筋机械连接的工艺水平大为提高,机械连接工艺在建筑工程中的运用也相应增多。

提高机械连接水平、控制好机械连接的工艺、降低机械连接不合格率,已成为提高工程质量的必要条件。

1、机械连接不合格原因分析1.1、套筒产品质量机械连接所使用的套筒,只通过机械连接试件的工艺性能检测来评定套筒质量,针对套筒本身的产品质量无相应的产品标准和检验参数,这样使得套筒产品本身的质量得不到有效的控制和保证。

生产单位出售套筒时,只提供了相应的机械连接试件工艺性检验报告,无产品的检验报告和生产套筒的原材料检验报告。

在后期使用过程中由于套筒本身质量的不合格,导致机械连接不合格的情况时有发生(图1),据统计,此类情况占机械连接不合格的20%左右。

图1套筒破坏示意1.2、钢筋原材料强度不合格钢筋原材料强度不合格或者是钢筋强度过低导致丝纹硬度不够;或者在使用过程中以二级钢充当三级钢,使得钢筋的强度达不到要求。

钢筋原材强度是否合格也是影响机械连接是否合格的一个重要原因;在机械连接试件的检测过程中,断裂位置在钢筋原材而强度未达到规范的要求的情况也时有发生(图2)。

还有一种情况,是在检验钢筋机械连接时,钢筋从套筒中拔出;这种情况可能是钢筋强度不够,导致钢筋的硬度达不到要求,使钢筋加工后的丝纹强度大大降低,导致未达到相应的强度,钢筋就从套筒中拔出。

这种钢筋如果检测钢筋原材的化学成分,不合格的可能性很大。

也有可能是钢筋本身的强度较低(如原材料合格的一级钢或无富余强度的二级钢)导致加工后的丝纹强度就达不到相应的要求,所以在《混凝土结构设计规范》(GB50010—2010)标准中提出,主体结构方面宜采用三级及以上的钢筋。

所以在即将发行的新的热轧带肋钢筋规范中,取消了二级钢的使用;在这一点上,有可能是为了节约能源和更好地满足机械连接工艺的需要。

图2原材强度不合格1.3、钢筋原材料截面外观不圆钢筋外观不圆也是导致机械连接不合格的一个重要原因。