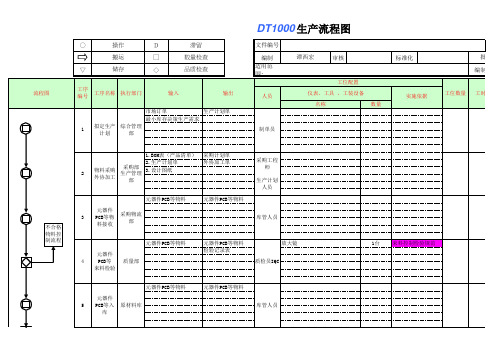

直发器生产流程图

- 格式:xls

- 大小:753.50 KB

- 文档页数:1

电动理发工具的零部件的三维建模和成型工艺随着科技的进步和人们对外貌的关注增加,电动理发工具的需求也越来越大。

电动理发工具的零部件的三维建模和成型工艺在这个市场中扮演着重要角色。

本文将详细介绍电动理发工具的零部件建模和成型的过程,并探讨其中的一些关键技术。

首先,电动理发工具的零部件的三维建模是设计一个高质量产品的重要步骤。

三维建模是通过计算机软件将物体的形状和结构以三维方式进行模拟的过程。

在电动理发工具的设计中,零部件可以包括机身、刀头、电机、开关等组件。

建立这些零部件的准确三维模型可以帮助工程师更好地理解产品结构、设计和调整零部件之间的配合关系。

目前市场上常用的三维建模软件包括Solidworks、CAD等。

其次,针对电动理发工具的不同零部件,需要选择合适的成型工艺。

常用的成型工艺有注塑成型、CNC加工等。

注塑成型是将熔化的塑料注入到模具中进行成型的工艺,优点是生产效率高、成本相对较低。

在电动理发工具的生产中,通常使用这种工艺制造包括机身、开关等外壳类的零部件。

CNC加工是通过计算机数控设备对零件进行切削、铣削、镗削等工艺的加工方式,适用于制造精度要求较高的零部件,如刀头、电机等。

在进行三维建模和成型工艺之前,需要进行详细的产品规划和设计。

这包括确定电动理发工具的功能需求、外观设计、材料选择等。

不同的功能需求将决定零部件的设计和结构,外观设计则关系到用户的使用体验和产品的市场竞争力。

材料选择也是非常重要的一环,电动理发工具的零部件需要选择耐用、轻便、符合卫生标准的材料。

一旦完成了产品规划和设计,就可以进入三维建模的阶段。

在进行三维建模之前,需要详细了解每个零部件的功能和结构。

这需要与机械工程师和电气工程师密切合作,共同制定设计方案。

随后,可以利用三维建模软件进行建模,根据产品的尺寸、比例和结构进行设计。

建模的过程中需要注意零部件之间的配合关系和可拆卸性,以便后续的生产制造。

完成三维建模后,可以根据零部件的特点选择合适的成型工艺。

准直器生产工艺流程一、原材料准备。

咱准直器生产呀,第一步就是原材料的准备。

这原材料可得精挑细选呢。

就像是盖房子选砖头一样,咱得选那些质量好、性能稳定的材料。

比如说,对于准直器的外壳材料,要选那种硬度合适,还不容易变形的。

这就像找对象,得找合适的,不能随便将就。

那些材料在采购的时候,工作人员可都是瞪大了眼睛,就怕挑到不好的。

从各种供应商里选啊选,就盼着能给准直器一个好的“出身”。

而且这些原材料到了厂里,还得经过严格的检验,就像选美比赛似的,一点点瑕疵都不能放过。

要是有不合格的,那可对不起,只能退回,坚决不能让它们进入生产环节。

二、零部件加工。

接下来就是零部件加工啦。

这个环节可复杂着呢。

就拿准直器里面的小孔加工来说吧,这就像是在一块坚硬的土地上挖出一个个小小的宝藏坑一样。

工人们得用特别精密的仪器,稍微不小心,那小孔的尺寸就不对啦。

这就像厨师做菜放盐,多一点少一点都影响味道。

每个零部件都有自己的标准,加工的时候就得严格按照这个标准来。

像那些小齿轮之类的部件,要保证它们的齿和齿之间的距离刚刚好,这样才能保证准直器在工作的时候顺畅无比。

这时候的工人们就像一个个艺术家,在原材料上精雕细琢,把一个个零部件都打造得像艺术品一样精致。

而且在加工过程中,还得时不时地检查,就怕某个环节出了差错,那前面的功夫可就白费啦。

三、组装环节。

零部件都加工好之后呢,就到了组装环节啦。

这就像是把一堆乐高积木搭成一个超级酷炫的城堡一样。

工人们得小心翼翼地把每个零部件按照设计图组合在一起。

这时候团队合作就特别重要啦。

一个人负责这个部分,另一个人负责那个部分,就像接力赛一样。

大家还得互相提醒,比如说这个螺丝要拧紧一点,那个部件的位置要稍微调整一下。

组装的时候也不能蛮干,得有技巧。

有些部件的安装就像拼图一样,要找到正确的角度才能放进去。

而且在组装过程中,如果发现有零部件有点小毛病,还得赶紧换,可不能让这个小毛病影响了整个准直器的质量。

这就好比一颗老鼠屎坏了一锅粥,可不能让这种事情发生呢。

smt生产线生产流程图在SMT生产线上,生产流程图是非常重要的工具。

它可以帮助工程师和操作人员清晰地了解整个生产过程,包括原材料的投入、设备的运行、人员的操作以及产品的输出。

下面将详细介绍SMT生产线的生产流程图。

首先,SMT生产线的生产流程图通常包括以下几个主要环节,原材料准备、贴片加工、焊接加工、检测和包装。

在原材料准备阶段,工作人员需要准备好PCB板、元器件、焊膏等原材料,并对其进行检查和清洁。

然后,原材料将被送入贴片加工环节,这是整个SMT生产线的核心环节之一。

在这个环节中,贴片机将根据生产流程图上的指示,将元器件精准地贴片到PCB板上。

接下来是焊接加工环节,焊接机会对已经贴片的元器件进行焊接,确保它们牢固地固定在PCB板上。

随后,产品将进入检测环节。

在这个环节中,工作人员将对焊接后的产品进行外观检查、功能测试等多项检测工作,以确保产品质量。

最后,产品将被送入包装环节,进行包装和标识,最终成品将被送往仓库或直接发往客户。

除了以上主要环节外,SMT生产线的生产流程图还会包括一些辅助环节,如设备维护、人员培训等。

这些环节虽然在生产过程中不是直接产出产品的环节,但却对整个生产流程的稳定性和可持续性起着至关重要的作用。

总的来说,SMT生产线的生产流程图是整个生产过程的“蓝图”,它直观地展现了原材料从投入到产品最终输出的全过程。

通过生产流程图,工程师和操作人员可以清晰地了解各个环节的工作内容、工艺参数、质量标准等信息,从而更好地指导生产操作,提高生产效率和产品质量。

在实际应用中,生产流程图还可以作为生产管理的重要工具。

通过对生产流程图的分析和优化,可以发现生产过程中存在的问题和瓶颈,从而及时采取措施加以改进。

此外,生产流程图还可以作为培训和技术交流的重要参考资料,帮助新员工快速上手,并促进团队间的协作和沟通。

综上所述,SMT生产线的生产流程图是生产过程中不可或缺的重要工具,它不仅直观地展现了整个生产过程,还对生产管理和技术改进起着重要的作用。

产品:梳子、直发器。

梳子:直接注塑,自动化生产,属于外协生产。

直发器:主要生产夹板,分为内外夹板,内侧是相同的,外侧的不同的,用不同模具生产,属于外协生产。

生产产品的原料:ABS,加强尼龙,黑色素,

梳子:ABS,黑色素

直发器:加强尼龙,黑色素

原料进货:1吨一次,包含ABS,加强尼龙,黑色素,每种原料没有固定的进货量。

混合机:将ABS和黑色素混合,以及加强尼龙和黑色素混合。

碾碎机:将ASB和ABS和黑色素混合固体粉碎,加强尼龙和黑色素混合固体粉碎。

在注塑之前需要烘料:ABS4小时,加强尼龙8小时。

注塑原料的使用量:一天每个注塑机需要一包原料,实际只能使用半桶的注塑原料。

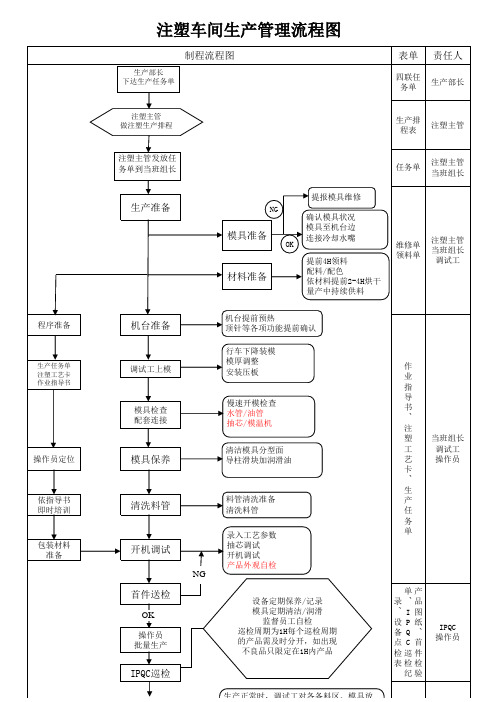

1、注塑梳子的工艺流过程

2、注塑直发器夹板的工艺过程图。

拉直器生产生产工艺拉直器是一种用于将头发变直的电器,它通过发热板和电流来改变头发的形态。

生产一台高质量的拉直器需要经过多个生产工艺。

下面将介绍拉直器的生产工艺流程。

首先,原材料的准备是生产工艺的第一步。

拉直器的主要材料是金属和塑料。

金属部件需要先进行切割或压制,然后进行热处理和打磨,以确保其硬度和光滑度。

塑料部件则需要注塑成型,然后进行磨光和涂装,以增强其美观性和耐用性。

接下来是组装工艺。

将金属和塑料部件按照设计要求进行组合。

这包括将发热板与电路板连接,安装按钮和开关,以及连接电源线等。

在组装的过程中,需要确保零件的相互配合良好,没有松动和间隙,以保证产品的性能和稳定性。

第三个工艺是电器调试。

这是生产过程中非常重要的一步,需要通过仪器来测试拉直器的电器性能。

包括电压测试、功率测试、发热板温度测试等。

只有通过严格的电器调试,确保拉直器的电器部分工作正常,才能进行下一步的工艺。

第四个工艺是质量检验和修正。

通过拉直器的样品进行检验,包括外观检查、工作测试等。

如果发现问题,需要对问题进行修正和调整,直到拉直器符合质量要求。

只有通过严格的质量检验,产品才能出厂。

最后一个工艺是包装。

产品包装不仅仅是为了保护产品的安全和完整,还要提高产品的品牌形象和销售能力。

根据产品的尺寸和形状,选择合适的包装材料,如彩盒、泡沫板、塑料袋等。

并在包装上印上产品型号、商标、使用说明书等信息。

通过以上的生产工艺流程,一台高质量的拉直器就可以生产出来了。

当然,在整个生产过程中,还需要遵循合理的生产计划和质量管理。

只有通过严格的控制和管理,才能生产出具备安全性、稳定性和可靠性的拉直器产品。

同时,还要注重产品的创新和研发,不断提升产品的技术含量和市场竞争力。