VDA FFA现场失效分析教学文案

- 格式:ppt

- 大小:1.46 MB

- 文档页数:53

新版PFMEA-过程失效模式与影响分析实战训练●课程背景德国汽车工业协会(VDA QMC)在德国柏林召开股东会议,并正式宣布新版AIAG-VDA FMEA标准发布!这是一个历史性时刻,历经了长时间汽车行业专家的反复研讨和修订,第一版的AIAG-VDA标准终于正式发布!本次培训将根据最新发布的AIAG-VDA FMEA 要求,系统地讲解新版FMEA的背景,重要变化点以及企业如何应对等,并对新的AIAG-VDA FMEA七步法进行详细讲解,帮助企业迅速掌握新版FMEA的使用。

FMEA是1960年代美国太空计划所发展出来的一套手法,为了预先发现产品或流程的任何潜在可能缺点,并依照其影响效应,进行评估与针对某些高风险系数之项目,预先采取相关的预防措施避免可能产生的损失与影响。

近年来广为企业界做为内部预防改善与外部对供货商要求的工具,是从事产品设计及流(制)程规划相关人员不得不熟悉的一套运用工具。

FMEA是系统化的工程设计辅助工具,主要利用表格方式协助进行工程分析,使其在工程设计时早期发现潜在缺陷及其影响程度,及早谋求解决之道,避免失效之发生或降低影响,提高系统之可靠度。

因此尽早了解与推动失效分析技术,是业界进军国际市场必备的条件之一!●培训对象研发总监、经理、工程师;质量总监、质量经理、质量主管、质量工程师、质量技术员;技术总监、经理、工程师、技术员;产吕流程总监、经理、工程师、技术员;生产经理、生产主管以及所有工程师(PE,ME,QA,SQE等)。

●培训时间2天●课程收获1.了解最新版FMEA的背景及主要变化点2.理解和掌握新版FMEA的七步法3.预先考虑正常的用户使用和制造过程中会出现的失效4.有助于降低成本提升效益,预防不良品的发生5.建立产品可靠度保证系统,让学员具备对产品的整体的概念6.认识失效的类型及其影响7.熟悉并运用失效模式与效应分析手法,预防产品设计与制程规划可能发生的不良现象8.累积公司相关不良模式与效应处理之工程知识库,不断改进产品可靠性课程大纲第一章FMEA的发展过程一.了解FMEA二.FMEA定义三.FMEA的目的四.什么时候用FMEA五.新版PFMEA的主要变化1.七步法代替以前的“填表法”2.全新的SOD评分标准3.全新的措施优先级AP取代RPN4.增加了优化措施的状态跟踪5.全新的表格等第二章PFMEA简介一.PFMEA的时间顺序二.PFMEA集体的努力三.成功的PFMEA小组四.PFMEA小组的守则五.PFMEA小组决定的标准/模式第三章执行新版PFMEA和实例一.执行新版PFMEA的步骤二.流程图的介绍与分析三.特殊特性矩阵图的分析与练习四.新版PFMEA模板和样例五.新版PFMEA第一步:策划和准备1.目的2.PFMEA项目确定和边界3.PFMEA项目计划4.确定基础和家族PFMEA5.过程FMEA表头和练习1)公司名称2)制造地点3)顾客名称4)年型/项目5)项目6)PFMEA开始日期7)PFMEA修订日期8)跨职能团队9)PFMEA ID编号10)过程职责11)保密级别六.新版PFMEA第二步:结构分析1.结构分析的目的2.结构树的分析3.结构树的练习4.过程项5.过程步骤6.过程工作要素7.结构分析实例七.新版PFMEA第三步:功能分析1.功能分析的目的2.功能分析结构树实例3.功能分析结构树练习4.过程项的功能5.过程步骤的功能和产品特性6.过程工作要素的功能和过程特性7.功能分析实例八.新版PFMEA第四步:失效分析1.失效分析的目的2.失效链模型3.失效影响的定义和实例4.对于上一较高级别要素和/或最终用户的失效影响(FE)5.失效模式的定义和实例6.关注要素的失效模式(FM)7.失效起因的定义和实例8.工作要素的失效起因(FC)9.失效分析表实例10.过程-功能-失效表格视图11.分析失效起因的常用方法12.结构分析-功能分析-失效分析实例总结九.新版PFMEA第五步:风险分析1.风险分析的目的2.失效影响的严重度(S)3.严重度(S)的评分标准4.失效影响与严重度实例5.对失效起因的当前预防措施(PC)6.失效起因的频度(O)7.频度(O)的评分标准8.失效起因的当前预防措施与频度实例9.对失效起因或失效模式的当前探测措施(DC)10.失效起因/失效模式的探测度(D)11.探测度(D)的评分标准12.探测措施与探测度实例13.PFMEA措施优先级AP14.特殊特性15.筛选器代码16.风险分析实例十.新版PFMEA第六步:优化1.优化的目的2.优化措施1)降低S2)降低O3)降低D4)采用试验设计、SPC、防错等方法3.责任人及完成日期和状态4.跟踪十一.新版PFMEA第七步:结果文件化第四章课堂练习:参加培训的企业可在课前收集好相关数据,老师将以企业的实例展开新版FMEA的实际练习一.PFMEA是一个动态的文件二.过程FMEA小组成员三.改善的小组原则四.新版PFMEA练习总结与问答。

VDA.新版过程FMEA六步法————————————————————————————————作者:————————————————————————————————日期:过程FMEA分六步进行这六个步骤为失效模式和后果分析提供了一种系统的分析方法,并作为过程风险分析的记录。

PFMEA分析六步如下:•PFMEA第一步:定义范围及项目计划•PFMEA第二步:结构分析•PFMEA第三步:功能分析•PFMEA第四步:失效分析•PFMEA第五步:风险评估•PFMEA第六步:优化PFMEA第一步:定义范围过程范围定义的目的是:•项目识别-哪些过程/哪些过程的部分要进行分析?•项目计划- 培养一些有发展潜力的团队人员、创建项目时间表等•定义分析界限- 包括什么,不包括什么。

•确定能够使用的相关经验教训和决策,例如:最佳实践、准则和标准、防错-防呆方法等等。

工厂可能影响产品质量的过程,以及考虑用于PFMEA分析的过程:•接收过程、•零件和材料存储、•产品和材料交付、•制造、•组装、•打包、•贴标签、•运输、•存储、•维护过程、•检验过程•返工和返修过程等。

图确定过程范围PFMEA第二步:结构分析过程结构分析的主要目标是:•结构化产品或过程元素•可视化分析范围•确定工步•作为功能分析步骤的基础流程图是结构分析的输入文件。

图过程流程图结构树按层次排列系统元素,并通过结构连接说明关联关系。

这个形象化的结构考虑了过程项目、工步和过程工作要素之间的关系。

图结构分析-结构树示例(电机组装线)工步是PFMEA分析的重点!图工步影响工步失效的潜在原因,其类别数量由4M、5M、6M等决定4M类别:机人材料(间接)环境(环境)其他类别但不限于:方法测量图结构分析扩展表格示例PFMEA第三步:功能分析过程工作要素功能通过实现工步来反应过程/产品的特性。

示例:用手从滑槽中取出烧结轴承示例:将磨损的轴承压入定子壳内功能和结构逻辑连接时,应该问以下这些问题:“发生了什么”?如何从左到右实现产品/过程要求-(过程项目- 工步- 过程工作元素)“为什么”?为什么从右到左实施产品过程的要求-(过程工作元素-工步- 过程项目)功能网可视化过程项目功能、工步功能和过程工作元素功能之间的交互通过链接来可视化:功能网、功能结构、功能树、功能矩阵或用PFMEA工具软件进行的功能分析。

现场失效分析ffa流程word版本英文版On-site Failure Analysis FFA ProcessThe on-site failure analysis (FFA) process is a crucial step in ensuring the reliability and efficiency of equipment, systems, and products. This process involves a thorough investigation of failed components to determine the root cause of the failure, identify corrective measures, and prevent future occurrences.1. Preliminary InspectionUpon arrival at the site, the FFA team conducts a preliminary inspection of the failed component. This involves visual examination, checking for any obvious signs of damage or wear, and recording relevant information such as the make, model, and serial number of the component.2. Documentation and PhotographyDetailed documentation and photography of the failed component are essential for later analysis. This includescapturing images from various angles, documenting the surrounding environment, and noting any specific conditions that may have contributed to the failure.3. Disassembly and InspectionThe FFA team then proceeds to disassemble the failed component, carefully examining each part for signs of damage, corrosion, or wear. This step requires meticulous attention to detail and the use of appropriate tools to avoid further damage.4. Failure AnalysisThe collected data and observations are then analyzed to determine the root cause of the failure. This may involve a combination of visual inspection, microscopy, material testing, and other diagnostic techniques.5. Corrective MeasuresBased on the findings of the failure analysis, the FFA team identifies corrective measures to address the root cause and prevent future failures. This may include replacing worn-outparts, modifying design features, or implementing new maintenance procedures.6. Reporting and Follow-upA detailed report is prepared, summarizing the findings, recommended corrective measures, and any follow-up actions required. This report is shared with relevant stakeholders for review and action. Regular follow-up and monitoring are also conducted to ensure that the implemented corrective measures are effective.ConclusionThe on-site failure analysis FFA process is a vital tool for enhancing the reliability and durability of equipment, systems, and products. By identifying the root causes of failures and implementing effective corrective measures, businesses can minimize downtime, reduce maintenance costs, and maintain the overall performance of their assets.中文版现场失效分析FFA流程现场失效分析(FFA)流程是确保设备、系统和产品可靠性和效率的关键步骤。

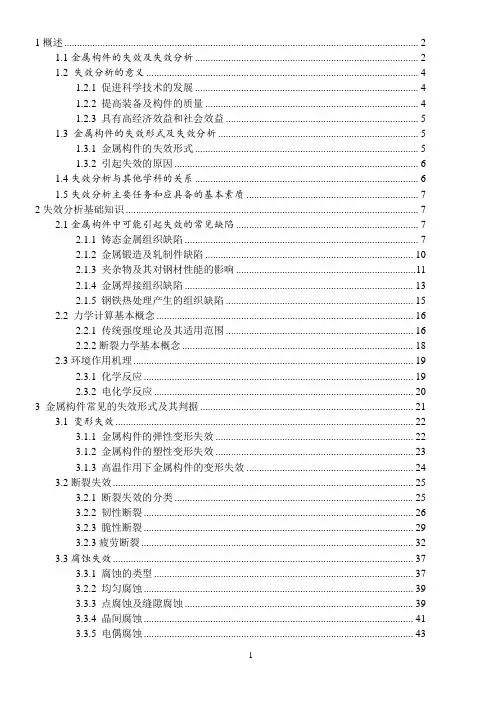

1概述 (2)1.1金属构件的失效及失效分析 (2)1.2 失效分析的意义 (4)1.2.1 促进科学技术的发展 (4)1.2.2 提高装备及构件的质量 (4)1.2.3 具有高经济效益和社会效益 (5)1.3 金属构件的失效形式及失效分析 (5)1.3.1 金属构件的失效形式 (5)1.3.2 引起失效的原因 (6)1.4失效分析与其他学科的关系 (6)1.5失效分析主要任务和应具备的基本素质 (7)2失效分析基础知识 (7)2.1金属构件中可能引起失效的常见缺陷 (7)2.1.1 铸态金属组织缺陷 (7)2.1.2 金属锻造及轧制件缺陷 (10)2.1.3 夹杂物及其对钢材性能的影响 (11)2.1.4 金属焊接组织缺陷 (13)2.1.5 钢铁热处理产生的组织缺陷 (15)2.2 力学计算基本概念 (16)2.2.1 传统强度理论及其适用范围 (16)2.2.2断裂力学基本概念 (18)2.3环境作用机理 (19)2.3.1 化学反应 (19)2.3.2 电化学反应 (20)3 金属构件常见的失效形式及其判据 (21)3.1 变形失效 (22)3.1.1 金属构件的弹性变形失效 (22)3.1.2 金属构件的塑性变形失效 (23)3.1.3 高温作用下金属构件的变形失效 (24)3.2断裂失效 (25)3.2.1 断裂失效的分类 (25)3.2.2 韧性断裂 (26)3.2.3 脆性断裂 (29)3.2.3疲劳断裂 (32)3.3腐蚀失效 (37)3.3.1 腐蚀的类型 (37)3.2.2 均匀腐蚀 (39)3.3.3 点腐蚀及缝隙腐蚀 (39)3.3.4 晶间腐蚀 (41)3.3.5 电偶腐蚀 (43)3.3.6 氢腐蚀 (44)3.3.7应力腐蚀开裂 (45)3.3.8 腐蚀疲劳 (48)3.4 磨损失效 (49)3.4.1 磨损的类型 (49)3.4.2 磨料磨损 (49)3.4.3粘着磨损 (50)3.4.4 冲蚀磨损 (50)3.4.5 微动磨损 (51)3.4.6 腐蚀磨损 (51)3.4.7 疲劳磨损 (51)3.4.8 提高耐磨性的途径 (51)4.失效分析的思路、程序和基本技能 (52)4.1失效分析的思路和逻辑方法 (52)4.1.1失效分析思路的重要性 (52)4.1.2 构件失效过程及其原因和特点 (52)4.2 失效分析的程序 (52)4.2.1 接受任务明确目的要求 (53)4.2.2 调查现场及收集背景资料 (53)4.2.3 失效件的观察、检测和试验 (53)4.2.4 确定失效原因并提出改进措施 (53)4.3 失效件的保护、取样及试样清洗、保存 (54)4.3.1失效件的保护 (54)4.3.2 失效件的取样 (54)4.3.3 试样的清洗 (54)4.3.4 试样的保存 (54)4.4 常规测试技术 (54)4.4.1 测试技术选用原则 (54)4.4.2 化学成分分析 (54)4.4.3 力学性能测试 (55)4.4.4 金相检验 (55)4.4.5 无损检验 (55)1概述1.1金属构件的失效及失效分析由金属零部件构成各种各样的金属装备,这些金属零部件称为金属构件。