FANUC系统有挡块栅格法返回参考点

- 格式:ppt

- 大小:844.50 KB

- 文档页数:15

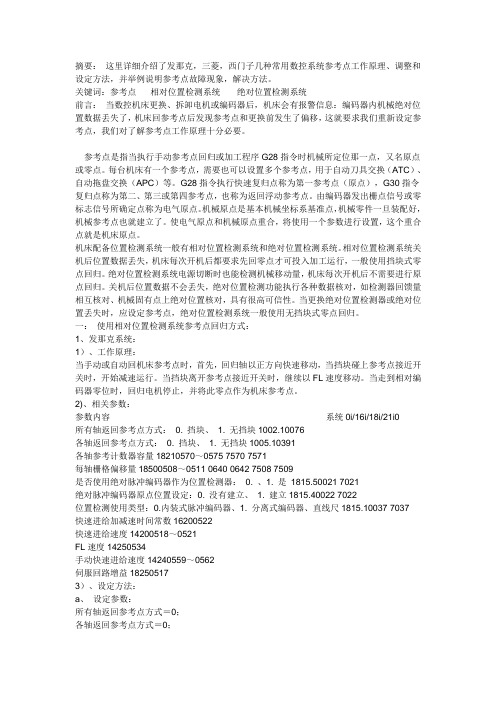

摘要:这里详细介绍了发那克,三菱,西门子几种常用数控系统参考点工作原理、调整和设定方法,并举例说明参考点故障现象,解决方法。

关键词:参考点相对位置检测系统绝对位置检测系统前言:当数控机床更换、拆卸电机或编码器后,机床会有报警信息:编码器内机械绝对位置数据丢失了,机床回参考点后发现参考点和更换前发生了偏移,这就要求我们重新设定参考点,我们对了解参考点工作原理十分必要。

参考点是指当执行手动参考点回归或加工程序G28指令时机械所定位那一点,又名原点或零点。

每台机床有一个参考点,需要也可以设置多个参考点,用于自动刀具交换(ATC)、自动拖盘交换(APC)等。

G28指令执行快速复归点称为第一参考点(原点),G30指令复归点称为第二、第三或第四参考点,也称为返回浮动参考点。

由编码器发出栅点信号或零标志信号所确定点称为电气原点。

机械原点是基本机械坐标系基准点,机械零件一旦装配好,机械参考点也就建立了。

使电气原点和机械原点重合,将使用一个参数进行设置,这个重合点就是机床原点。

机床配备位置检测系统一般有相对位置检测系统和绝对位置检测系统。

相对位置检测系统关机后位置数据丢失,机床每次开机后都要求先回零点才可投入加工运行,一般使用挡块式零点回归。

绝对位置检测系统电源切断时也能检测机械移动量,机床每次开机后不需要进行原点回归。

关机后位置数据不会丢失,绝对位置检测功能执行各种数据核对,如检测器回馈量相互核对、机械固有点上绝对位置核对,具有很高可信性。

当更换绝对位置检测器或绝对位置丢失时,应设定参考点,绝对位置检测系统一般使用无挡块式零点回归。

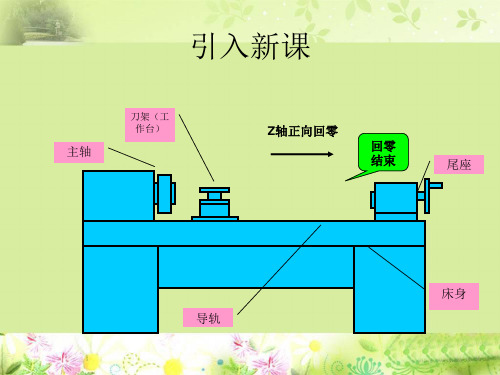

一:使用相对位置检测系统参考点回归方式:1、发那克系统:1)、工作原理:当手动或自动回机床参考点时,首先,回归轴以正方向快速移动,当挡块碰上参考点接近开关时,开始减速运行。

当挡块离开参考点接近开关时,继续以FL速度移动。

当走到相对编码器零位时,回归电机停止,并将此零点作为机床参考点。

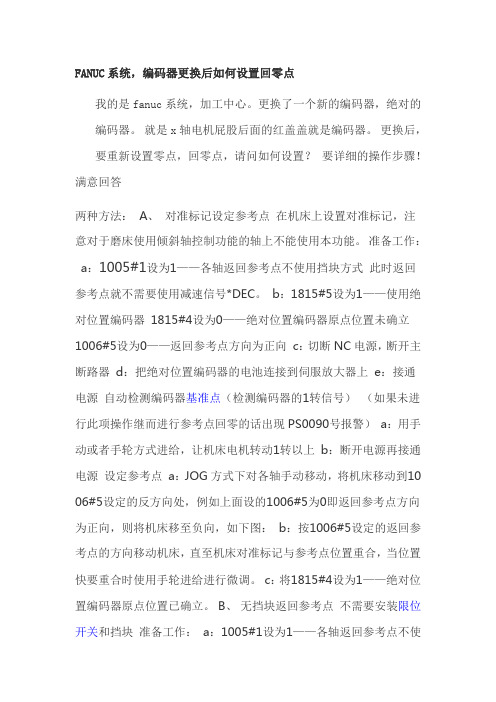

FANUC系统,编码器更换后如何设置回零点我的是fanuc系统,加工中心。

更换了一个新的编码器,绝对的编码器。

就是x轴电机屁股后面的红盖盖就是编码器。

更换后,要重新设置零点,回零点,请问如何设置?要详细的操作步骤!满意回答两种方法:A、对准标记设定参考点在机床上设置对准标记,注意对于磨床使用倾斜轴控制功能的轴上不能使用本功能。

准备工作:a:1005#1设为1——各轴返回参考点不使用挡块方式此时返回参考点就不需要使用减速信号*DEC。

b:1815#5设为1——使用绝对位置编码器1815#4设为0——绝对位置编码器原点位置未确立1006#5设为0——返回参考点方向为正向c:切断NC电源,断开主断路器d:把绝对位置编码器的电池连接到伺服放大器上e:接通电源自动检测编码器基准点(检测编码器的1转信号)(如果未进行此项操作继而进行参考点回零的话出现PS0090号报警)a:用手动或者手轮方式进给,让机床电机转动1转以上b:断开电源再接通电源设定参考点a:JOG方式下对各轴手动移动,将机床移动到10 06#5设定的反方向处,例如上面设的1006#5为0即返回参考点方向为正向,则将机床移至负向,如下图:b:按1006#5设定的返回参考点的方向移动机床,直至机床对准标记与参考点位置重合,当位置快要重合时使用手轮进给进行微调。

c:将1815#4设为1——绝对位置编码器原点位置已确立。

B、无挡块返回参考点不需要安装限位开关和挡块准备工作:a:1005#1设为1——各轴返回参考点不使用挡块方式此时返回参考点就不需要使用减速信号*DEC。

b:181 5#5设为1——使用绝对位置编码器1815#4设为0——绝对位置编码器原点位置未确立1006#5设为0——返回参考点方向为正向c:切断NC电源,断开主断路器d:把绝对位置编码器的电池连接到伺服放大器上e:接通电源自动检测编码器基准点(检测编码器的1转信号)(如果未进行此项操作继而进行参考点回零的话出现PS0 090号报警)a:用手动或者手轮方式进给,让机床电机转动1转以上b:断开电源再接通电源设定参考点a:JOG方式下对各轴手动移动至参考点返回方向的反方向,然后以1006#5设置的方向向参考点移动。

FANUC系统四种返回点方法

FANUC系统是一种非常常见的工业机器人控制系统。

在机器人编程中,返回点是程序中一个很重要的部分,用于控制机器人的运动轨迹。

FANUC

系统提供了四种不同的返回点方法,包括直线返回、螺旋返回、螺线返回

和对接返回。

1.直线返回:

直线返回是最简单的一种返回点方法,适用于不需要复杂轨迹的情况。

机器人通过一条直线路径返回到指定的点,返回速度和方向都是固定的。

这种方法适用于只有一个返回点的情况。

2.螺旋返回:

螺旋返回是一种将旋转和直线运动结合的返回点方法。

机器人在返回

过程中按照既定的角速度和线速度同时运动,形成了一个螺旋形状的轨迹。

螺旋返回方法适用于需要覆盖一大范围区域的情况。

3.螺线返回:

螺线返回是一种将螺旋形状的轨迹延伸到三维空间中的返回点方法。

机器人在返回过程中按照既定的螺旋半径、线速度和方向同时运动,形成

了一个螺线形状的轨迹。

螺线返回方法适用于需要返回到较高位置或复杂

形状区域的情况。

4.对接返回:

对接返回是一种将机器人通过准确对位操作返回到特定位置的返回点

方法。

机器人通过一系列的路径规划和运动控制,将末端工具准确对准到

指定位置。

对接返回方法适用于需要精确操作的情况,比如将工件放回工作台或对接到传送带等。

总结起来,FANUC系统提供了四种返回点方法,包括直线返回、螺旋返回、螺线返回和对接返回。

这些方法可以根据实际需要选择,以实现机器人的高效运动和精确控制。

回参考点的故障及处理方法李秉泽【摘要】从参考点的概念到回参考点的必要性以及从有挡块回参考点和无挡块回参考点的方法分析回参考点,最后从有挡块回参考点及无挡块回参考点两方面说明经常出现的故障和处理方法.【期刊名称】《机械管理开发》【年(卷),期】2017(032)011【总页数】3页(P35-36,65)【关键词】回参考点;有挡块回参考点;无挡块回参考点;故障;处理方法【作者】李秉泽【作者单位】中国重汽集团大同齿轮有限公司,山西大同037005【正文语种】中文【中图分类】TG659数控机床原点是机床厂家调整的基准点,具体机床原点的位置是由机床厂家设定的。

数控系统通过机床返回机床参考点来确定机床的原点的具体位置,从而建立一个正确的机床坐标系。

这就是数控机床返回机床参考点的目的。

机床坐标轴移动到预先指定好的准确位置 (即参考点),这个参考点到位后把该点的机床坐标值人为地设定为参考点的坐标值,并把此值预置于该坐标实际位置记数器中。

参考点的坐标值可以任意设置,但应该以编写零件加工程序方便的坐标点,要以人们习惯记忆为准,取整最好。

另外可以从节省工时的角度出发,最好把参考点的位置安排在一个比较方便的位置。

机床返回参考点后,只要不发生坐标轴实际坐标记数器出错(发生多记或少记现象)的故障,不管该轴进行多少次往复运动操作,机床控制系统总能保持以参考点为基准,保持实际位置与实际坐标的一致。

一旦机床在运动中出现坐标轴出错,机床出现报警,且自动要求执行重新返回参考点的操作,在重新返回参考点之前,报警无法消除,也不能进行自动循环和MDI操作。

因此,上述指定的参考点位置,每次操作要求有很高的重复精度,它是靠机械粗定位和电气精定位共同完成的。

有减速挡块的栅格法返回机床参考点控制,通过接收安装在机床上的减速开关送出的减速信号(DECX,DECY,DECZ等),系统检取 CNC内部产生的电动机每转的栅格信号使伺服电动机停止,将该位置定位机床的参考点。

fanuc栅格增量方式不能正常返回参考点其故障表现形式为:情况1:手动回零时不减速,并伴随超程报警情况2:手动回零有减速动作,但减速后轴运动不停止直至90# 报警——伺服轴找不到零点情况3:手动回零方式下根本没有轴移动那么我们从分析整个返回参考点的工作过程和工作原理入手。

FANUC i系列在返回参考点时应满足下列条件:1。

回参考点方式有效(ZRN)(MD1/MD4)——对应PMC地址G43.7=1,G43.0=1/G43.2=12。

轴选择(+/-Jx)有效——对应PMC地址G100~G102=13。

减速开关读入信号(*DECx)——对应PMC地址X9.0~X9.3或G196.0~3 =1 0 14。

电气栅格被读入,找到参考点。

现在我们重温第三章3-7中叙述的增量式回零过程:①②③④工作台快速移动档块压下减速开关减速开关抬起找到参考点这里需要详细说明的是“电气栅格”。

FANUC数控系统除了与一般数控系统一样,在返回参考点时需要寻找真正的物理栅格——编码器的一转信号(如下图7-2所示),或光栅尺的栅格信号(如下图7-3所示)。

并且还要在物理栅格的基础上再加上一定的偏移量——栅格偏移量(1850#参数中设定的量),形成最终的参考点。

也即图7-1中的“GRID”信号,“GRID”信号可以理解为是在所找到的物理栅格基础上再加上“栅格偏移量”后生成的点。

FANUC公司使用电气栅格“GRID”的目的,就是可以通过1850# 参数的调整,在一定量的范围内(小于参考计数器容量设置范围)灵活的微调参考点的精确位置,这一点与西门子数控系统返回参考点方式有所不同。

而这一“栅格偏移量”参数恰恰是我们维修工程师维修、调整时应该用到的参数。

故障原因了解上述的工作原理,我们就不难分析各阶段故障产生的原因。

首先我们分析上面情况1的故障原因及解决方案。

当我们选择了回参考点方式后,按下某个轴的方向按钮,此时如果机床能够快速向参考点方向移动时,则说明方式选择信号通过PMC接口通知了CNC(时序图第①步顺利通过)。

分析FANUC数控系统返回参考点功能一. 概述:现今汽车行业的机加工母机都使用数控机床。

我公司动力总成厂(SGMPT)的机加工机床也不例外的使用数控机床,且使用当今国际上最先进的数控系统。

我厂使用的数控系统有1)FANUC;2)INDRAMA T;3)LANDIS;4)等产品。

其中使用最多的是FANUC 系统,97%以上的数控机床使用FANUC系统。

我厂使用FANUC系统控制的设备有:1)卧式加工中心;2)立式加工中心;2)立式车床;4)滚齿机;5)珩磨机;6)高频淬火机;7)抛光机;8)上下料机械手(GANTRY)9)各种专机等。

使用FANUC数控系统的种类有:1)FS-160CM;2)FS-18BT;3)FS-PMD;4)FS-PMH;5)FS-PMI;6)FS-15M。

在我们对设备的使用和维修过程中,遇到较多的是返回参考点(通常所说的“回零”)问题。

返回参考点的作用是修改数控系统(CNC)的软件记忆位置与设备的机械位置相一致(类似标定);所以数控机床在运行前必须进行返回参考点。

在调试时,要初次设置参考点;在使用时,加工超差有时需要调整参考点;在维修时,系统,伺服或光栅故障,或者更换丝杠后,需找回原参考点。

FANUC CNC提供的返回参考点方法有多种;根据各种设备的特点和应用场合等个性问题,设置各种设备的参考点方法不相同;同种设备的生产厂商不同,其返回参考点的方法也不相同;而各个厂商根据自己的思路,设计的返回参考点操作过程各不相同。

所以我们在现场操作过程中,感觉纷繁复杂,不着边际,且经常出错,造成设备或刀具受损。

所以我们急需分析清楚FANUC CNC各种方法返回参考点功能的原理,从理论上找出其共性;以便在以后的操作中有理论依据,避免出错!下面针对我厂所使用的FANUC CNC各种返回参考点方法进行理论分析。

而我厂使用最多的FAUNC CNC是FS-160CM,FS-18BT,FS-PMD;且这三种CNC的参数和PMC接口体系是一致的;在分析过程使用FS-160CM参数和PMC接口信号。