第一讲 管式加热炉

- 格式:ppt

- 大小:1.30 MB

- 文档页数:72

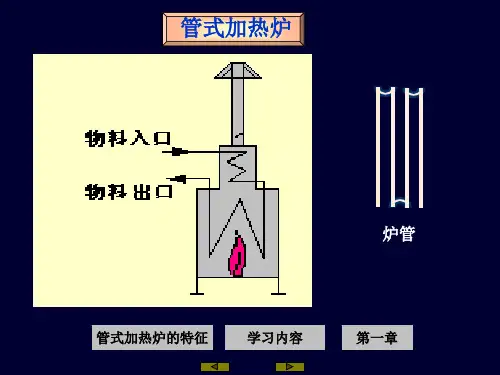

第五章管式加热炉一、管式加热炉的工作原理管式加热炉一般由三个主要部分组成:辐射室、对流室及烟囱,图5-1是一典型的圆筒炉示意图。

炉底的油气联合燃烧器(火嘴)喷出高达几米的火焰,温度高达1000~1500℃、主要以辐射传热的方式,将大部分热量传给辐射室(又叫炉膛)炉管(也叫辐射管)内流动的油品。

烟气沿着辐射室上升到对流室,温度降到700~900℃。

以对流传热的方式继续将部分热量传给对流室炉管内流动着的油品,最后温度降至200~450℃的烟气从烟囱排人大气。

油品则先进入对流管再进入辐射管,不断吸收高温烟气传给的热量,逐步升高到所需要的温度。

辐射室是加热炉的核心部分,从火嘴喷出的燃料(油或气)在炉膛内燃烧,需要一定的空间才能燃烧完全,同时还要保证火焰不直接扑到炉管上,以防将炉管烧坏,所以辐射室的体积较大。

由于火焰温度很高(最高处可达1500~1800℃左右),又不允许冲刷炉管,所以热量主要以辐射方式传送。

在对流室内,烟气冲刷炉管,将热量传给管内油品,这种传热方式称为对流传热。

烟气冲刷炉管的速度越快,传热的能力越大,所以对流室窄而高些,排满炉管,且间距要尽量小。

有时为增加对流管的受热表面积,以提高传热效率,还常采用钉头管和翅片管。

在对流室还可以加几排蒸汽管,以充分利用蒸汽余热,产生过热蒸汽供生产上使用。

烟气离开对流室时还含有不少热量,有时可用空气预热器进行部分热量回收,使烟气温度降到200℃左右,再经烟囱排出,但这需要用鼓风机或引风机强制通风。

有时则利用烟囱的抽力直接将烟气排入大气。

由于抽力受烟气温度、大气温度变化的影响,要在烟道内加挡板进行控制,以保证炉膛内最合适的负压,一般要求负压为2~3mm水柱,这样既控制了辐射室的进风量,又使火焰不向火门外扑,确保操作安全。

二、管式加热炉的主要工艺指标1.加热炉热负荷。

每小时传给油品的总热量称为加热炉热负荷(千卡/小时),表明加热炉能力的大小,国内炼油厂所用的管式加热炉最大热负荷在4200万千卡/小时左右。

第五章管式加热炉一、管式加热炉的工作原理管式加热炉一般由三个主要部分组成:辐射室、对流室及烟囱;图5-1是一典型的圆筒炉示意图..炉底的油气联合燃烧器火嘴喷出高达几米的火焰;温度高达1000~1500℃、主要以辐射传热的方式;将大部分热量传给辐射室又叫炉膛炉管也叫辐射管内流动的油品..烟气沿着辐射室上升到对流室;温度降到700~900℃..以对流传热的方式继续将部分热量传给对流室炉管内流动着的油品;最后温度降至200~450℃的烟气从烟囱排人大气..油品则先进入对流管再进入辐射管;不断吸收高温烟气传给的热量;逐步升高到所需要的温度..辐射室是加热炉的核心部分;从火嘴喷出的燃料油或气在炉膛内燃烧;需要一定的空间才能燃烧完全;同时还要保证火焰不直接扑到炉管上;以防将炉管烧坏;所以辐射室的体积较大..由于火焰温度很高最高处可达1500~1800℃左右;又不允许冲刷炉管;所以热量主要以辐射方式传送..在对流室内;烟气冲刷炉管;将热量传给管内油品;这种传热方式称为对流传热..烟气冲刷炉管的速度越快;传热的能力越大;所以对流室窄而高些;排满炉管;且间距要尽量小..有时为增加对流管的受热表面积;以提高传热效率;还常采用钉头管和翅片管..在对流室还可以加几排蒸汽管;以充分利用蒸汽余热;产生过热蒸汽供生产上使用..烟气离开对流室时还含有不少热量;有时可用空气预热器进行部分热量回收;使烟气温度降到200℃左右;再经烟囱排出;但这需要用鼓风机或引风机强制通风..有时则利用烟囱的抽力直接将烟气排入大气..由于抽力受烟气温度、大气温度变化的影响;要在烟道内加挡板进行控制;以保证炉膛内最合适的负压;一般要求负压为2~3mm水柱;这样既控制了辐射室的进风量;又使火焰不向火门外扑;确保操作安全..二、管式加热炉的主要工艺指标1.加热炉热负荷..每小时传给油品的总热量称为加热炉热负荷千卡/小时;表明加热炉能力的大小;国内炼油厂所用的管式加热炉最大热负荷在4200万千卡/小时左右..2.炉管表面热强度..每平方米炉管单位表面积一小时内所吸收的热量叫炉管表面热强度千卡/米2·小时..炉管表面热强度越高;在一定的热负荷下所用的炉管就越少;炉子的尺寸可减小;投资可降低;所以要尽可能地提高炉管的表面热强度..但炉管表面热强度不能无限制地提高;因为:①炉管表面热强度增加;管壁温度也会增加;靠近管壁处的油品就会因过热裂解而结焦附在管壁上;增加了传热阻力;又使管壁温度进一步增加;结焦不断增厚;如此恶性循环;严重时可烧坏炉管..所以要根据油品性质的不同控制合适的炉管表面热强度..加大管内油品流速;就不容易结焦;炉管表面热强度可适当高些..在检修时;须对炉管进行清焦处理..清焦的方法主要有空气-蒸汽烧焦法和机械清焦法..②加热炉炉膛内;各部分炉管的表面热强度是不同的;因为炉管距火焰的距离不同及炉管自身面向火焰面或背向火焰面等都会造成炉管受热不均..这样;局部的炉管表面热强度会大于全炉平均热强度;为防止局部过热;不得不降低全炉平均热强度;尽管这是不经济的..所以保证炉管受热均匀;提高全炉平均热强度;对延长炉管使用寿命是很重要的..图 5 - 错误!未定义书签。

一、管式加热炉的结构及工作原理1.1 管式加热炉在炼油和石油化工中的重要性管式加热炉是一种火力加热设备, 它利用燃料在炉膛内燃烧时产生的高温火焰与烟气作为热源, 加热在炉管中高速流动的介质, 使其达到工艺规定的温度, 以供给介质在进行分馏、裂解或反应等加工过程中所需的热量, 确保生产正常进行。

与其他加热方式相比, 管式加热炉的主要优点是加热温度高〔可达1273K〕, 传热能力高和便于操作管理。

近60多年所来, 管式炉的发展很快, 已成为近代石化工业中必不可少的工艺设备之一, 在生产和建设中具有十分重要的地位。

例如: 一个年处理量为2.5Mt原油的常减压蒸馏装置, 虽所用的加热炉的座数不多, 但其提供的总热量却达70MW, 如果炉子加热能力不够, 就会限制整个装置处理能力的提升, 甚至无法完成预定的任务。

管式加热炉消耗的燃料量相当可观, 一般加工深度较浅的炼厂, 约占其原油能力的3%~6%, 中等深度的占4%~8%, 较深的为8%~15%, 其费用约占操作费用的60%~70%, 因此, 炉子热效率的凹凸与节约燃料降低成本有密切的关系。

此外, 管式炉炉管结焦、炉管烧穿、炉衬烧塌等事故也常常是迫使装置停工检修的重要原因。

在生产中, 希望生产装置能达到高处理量、高质量和低消耗以及长周期、安全运转, 大量施行说明, 管式炉的操作往往是关键之一。

管式炉的基建投资费用, 一般约占炼油装置总投资的10%~20%, 总设备费用的30%左右, 在重整制氢和裂解等石油化工装置中, 则占建设费用的25%左右, 因此, 加热炉制定选型的好坏, 还直接影响装置经济的合理性。

1.2 管式加热炉的分类和主要工艺指标管式炉的类型很多, 如按用途分有纯加热和加热-反应炉, 前者如: 常压炉、减压炉, 原料在炉内只起到加热〔包括汽化的作用〕;后者如: 裂解炉、焦化炉, 原料在炉内不仅被加热, 同时还应确保有一定的停留时间进行裂解或焦化反应。

管式加热炉工作原理

管式加热炉是一种常用的工业加热设备,利用管内流动的气体或液体传递热能,将其加热至所需温度。

其工作原理如下:

1. 加热介质流动:管式加热炉中存在一个或多个加热管,加热介质(通常是气体或液体)通过这些管道流动。

加热介质必须能够在管道中流动,并且具有传热的能力。

2. 热交换:当加热介质流经加热管时,管壁与介质之间发生热交换。

加热器内的电热元件或燃烧器产生的热量通过管壁传递给介质,使介质的温度升高。

3. 温度控制:通过对加热器供电或燃烧器供应燃料的控制,可以实现对加热器内部温度的控制。

通常使用温度传感器来感知管道内介质的温度,并发送相应的信号给控制系统。

4. 热量传输:经过加热后的介质继续流动,将带有热能的介质传递到需要加热的对象上,实现热量的传输。

这个过程可以通过管道和附件完成,如流量控制阀、喷嘴等。

需要注意的是,管式加热炉的工作原理可以根据具体的炉型、加热介质和加热目标的不同而有所差异。

但总体来说,它们都是通过热交换和热量传输完成物体加热的过程。