机械密封辅助系统实例介绍(精选)

- 格式:ppt

- 大小:6.86 MB

- 文档页数:136

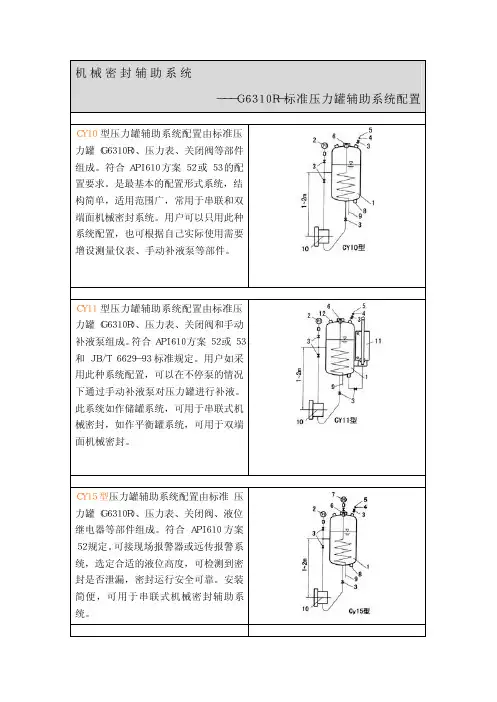

机械密封辅助系统 ---G6310R-标准压力罐辅助系统配置 CY10型压力罐辅助系统配置由标准压力罐(G6310R)、压力表、关闭阀等部件组成。

符合API610方案52或53的配置要求。

是最基本的配置形式系统,结构简单,适用范围广,常用于串联和双端面机械密封系统。

用户可以只用此种系统配置,也可根据自己实际使用需要增设测量仪表、手动补液泵等部件。

CY11型压力罐辅助系统配置由标准压力罐(G6310R)、压力表、关闭阀和手动补液泵组成。

符合API610方案52或53和JB/T 6629-93标准规定。

用户如采用此种系统配置,可以在不停泵的情况下通过手动补液泵对压力罐进行补液。

此系统如作储罐系统,可用于串联式机械密封,如作平衡罐系统,可用于双端面机械密封。

CY15型压力罐辅助系统配置由标准 压力罐(G6310R)、压力表、关闭阀、液位继电器等部件组成。

符合API610方案52规定。

可接现场报警器或远传报警系统,选定合适的液位高度,可检测到密封是否泄漏,密封运行安全可靠。

安装简便,可用于串联式机械密封辅助系统。

CY18型压力罐辅助系统配置由标准压力罐(G6310R)、压力表、关闭阀、液位继电器和手动补液泵组成一种较完整的密封辅助系统。

符合API610方案52或53和JB/T 6629-93标准要求。

报警系统检测压力罐内压力和液位,及时发现密封是否泄漏。

运行中可以通过手动补液泵随时对压力罐补充缓冲液。

1.标准压力罐 2.压力表 3.关闭阀 4.孔板 5.排气口(接排空管线)6.冷却水出口 7. 液位继电器 8.压力补液接门 9.冷却水入口 10.机械密封 11.手动补液泵 12.接气体压源 。

机械密封辅助系统介绍API 682:2004yoyo_i整理API 682:2004美国石油协会技术标准:离心旋转泵用轴封系统的附录G编入的是已经应用在工业上的标准冲洗布置和辅助硬件的图纸。

虽然API 682:2004未引入这类布置图纸的全部,但经过买方的同意,他们可以用于特殊情况。

API682 2004:冲洗方案01a)管道和仪表流程图b)密封腔细部图图注:1、进口2、急冷接口/排液接口(Q/D)3、密封腔从泵的出口到密封的完整循环过程,只推荐应用洁净的工作介质。

方案01 :除了冲洗液冲叶轮后部靠近出口的部位直接引入密封腔以外,方案01与方案11非常相似。

这种冲洗方案仅适用清洁流体。

冲洗方案 1 常用于常温下,且被输送流体非常粘稠或容易固化的情况下,以防止流体在冲洗管内凝固。

对于方案1,要特别注意再循环量的供应要充分满足密封操作条件。

a)管道和仪表流程图b)密封腔细部图图注:1、备日后接循环液体用的堵头接口2、放气口(如果需要)3、加热/冷却进口(HI或CL),加热/冷却出口(HO/CO)4、冲洗口/排液口(Q/D)5、密封腔卧式泵优先采用放气布置。

方案02 :用于无冲洗流体循环,密封腔一端封闭的情况下,一般用于化工行业中的密封腔压力和温度较低的情况下。

通常,这种冲洗方案采用锥形密封腔以改进流体的流动形式。

这种方案通常用于被输送的介质比较清洁,以防止由于旋涡的作用对密封法兰盘、密封腔或密封部件产生侵蚀作用。

同时也要考虑被密封介质的闪蒸敏感性以避免在密封腔中或密封端面产生闪蒸。

这种冲洗方案也可以用于温度较低的、清洁的、比热较高的流体(水),且泵的转速一般不高。

当采用方案02时,要仔细计算输送介质汽化的温度裕量。

a)管道和仪表流程图b)密封腔细部图图注:1、来自泵的出口2、冲洗接口(F)3、急冷接口/排液口(Q/D)4、密封腔从泵的出口通过限流孔板道密封的循环过程。

冲洗液进入密封腔靠近机械密封端面处冲洗端面,然后穿过密封腔回流到泵。

机械密封辅助系统53B系统安装使用说明书沈阳石化电站泵有限公司一、53B系统的工作原理本系统主要由蛇管式换热器、囊式蓄能器、压力及温度指示器及压力报警开关组成。

系统主要应用在API682布置方式3的密封冲洗方案中,通过蛇管式换热器来冷却二级密封在运转时产生的摩擦及搅拌热,并通过密封上的泵送环提供循环动力。

囊式蓄能器为系统提供稳定的压力,保证密封泄漏后系统中压力的稳定,并为系统提供约1.5L的隔离液蓄能补充量。

如系统中隔离液压力低于(介质侧密封腔压力+0.05)Mpa时,则压力报警开关将会产生报警信号,提醒操作者须向系统补充隔离液,补充隔离液可通过系统自带的手动补液泵进行,补液压力可通过压力指示器来读取,一般隔离液压力为(介质侧密封腔压力+0.14~0.17)Mpa。

(隔离液应根据工艺介质特性进行有针对性的选择,尽量选择与工艺介质互溶性较好的介质充当)。

二、53B系统的应用场合本布置方案用于配置方式3的双端面密封中高蒸汽压力及闪蒸烃类介质危险有毒的工艺介质易热传导的介质脏的/有固体颗粒的或易聚合的介质三、53B系统的调试说明1.将管线连接到工作状态,检查系统管线是否有松动及泄漏疑点,检查无误后对囊式蓄能器内出厂所充氮气排放干净;2.检查系统中的阀门,将排液口关闭,其余阀门开启;3.准备好可用氮器瓶及充气工具,将囊式蓄能器最上方的充器孔保护螺母扭下,把充器工具安装到充气孔上,准备对蓄能器气囊进行充气.(充气要求:核对准确所需系统密封腔的具体压力值P1;核对准确后向气囊进行充气,充气压力P2=0.85~0.9P1;注:所充气体必须为氮气);4.充气完成后卸下充气工具并将充气口保护螺母安装上,此时可对系统进行补液操作:(用补液装置进行补液,注意观察排气孔,保证隔离液充满系统内部,将排气口阀门关闭,继续对系统进行补液操作,此时应观察系统压力表的变化,当压力表的刻度值P3=P1+0.2时,表示充液补压完成,并将补液口处阀门关闭,此时系统便处于工作压力状态);5.注:以上所有压力值单位为Mpa.P1-密封腔压力;P2-充气压力;P3-正常工作压力;四、故障及维修1. 不循环,进出管路温差小,温升大,压盖温度过高。

机械密封辅助系统方案机械密封辅助系统方案PLAN01 从泵盖压力侧引出,至密封腔的内部循环推荐用于清洁、有保温要求的液体,不适用于立式泵PLAN02 无冲洗液循环的封死的密封腔通常用锥形密封腔解决颗粒堆积和散热,不适用于立式泵PLAN11 从泵出口引出,经孔板至密封,冲洗密封推荐用于低粘度、温度低于80 ℃的清洁液体,不适用于立式泵端面后进入泵腔PLAN13 从密封腔引出,经过孔板至泵进口在密封腔压力同泵出口压力接近,腔内液体循环难以形成时使用,通常用于立式泵PLAN21 从泵出口引出,经孔板和冷却器至密封换热负荷较大,不推荐用于介质温度高于160 ℃的工况腔,冲洗密封端面后进入泵腔PLAN23 循环液通过一泵送环从密封腔引出,经冷为局部循环换热,换热负荷远小于PLAN21 系统,可以替代PLAN21 系统。

推荐用却器返回密封腔于高温介质工况PLAN31 适用于固体颗粒质量分数小于1.5 %、颗粒密度高于介质密度2 倍的工况从泵出口引出,经旋液分离器,清洁液自上部流出,进入密封腔。

含有颗粒的液体从下部流出,返回泵进口PLAN32 外供冲洗液注入密封腔,冲洗密封适用于含有固体颗粒或污染物的场合。

选择冲洗液时应考虑冲洗液不能污染介质,冲洗液消耗量较大PLAN41 从泵出口引出,经旋液分离器,清洁液自适用于介质温度低于160 ℃、固体颗粒质量分数小于 1.5%及颗粒密度高于介质密上部流出,经冷却器进入密封腔。

含有颗粒度2倍的工况的液体从下部流出,返回泵进口PLAN52 通过外部储液器向无压双重密封串联密通常用于无压双重密封,用于对轴封系统有较高可靠性要求的场合。

无压双重密封封提供缓冲液。

正常运行时由泵送环维持的内侧密封为第一道密封,相当于一个内装式密封。

第二道密封腔内注满来自缓冲罐循环。

缓冲液压力低于密封腔内液体的压的液体。

内侧密封或第二道密封失效均会报警。

也可用于泵送介质压力较高而单级力密封无法满足要求的工况。

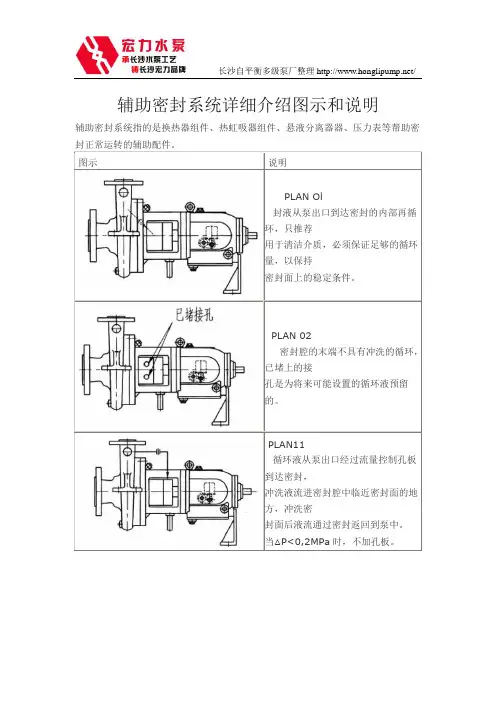

环,只推荐用于清洁介质,必须保证足够的循环量,以保持密封面上的稳定条件。

PLAN 02已堵上的接孔是为将来可能设置的循环液预留的。

PLAN11到达密封,冲洗液流进密封腔中临近密封面的地方,冲洗密封面后液流通过密封返回到泵中。

当PLAN 13返回到吸入室。

板到达密封并返回到吸入口。

孔板的尺寸和规格必须根据卸压衬套和返回管线确定。

类似于方案返回到吸入侧,将把可能聚集于密封室内的蒸气排出。

推荐用于轻烃类的使用条件。

PLAN 23过冷却器回到密封室。

这个方案能用于热的使用条件下,靠只冷却少量的再循环液来降低冷却器上的热负荷。

板到旋风分离器,分离器将清洁液物质送回到泵的吸入室。

PLAN 32室,正确选择密封冲洗液必须注意:消除冲洗液的汽化可能性并避免泵送介质被冲洗液污染。

PLAN 41板到旋风分离器,分离器将清洁液经冷却器送入密封室,固体物质回到泵的吸入室。

PLAN 51护层通往压盖上的急冷接孔。

PLAN 52外部容器为无压双端面密封的外部密封提供缓冲液.当正常运行时,循环液通过内部泵送环维持,容器通常连续向蒸汽回收系统排气并且维持压力低于密封腔压力。

压力表时不加入。

PLAN 53有压的外部隔离液容器向密封腔提供清洁介质,隔离液通过内部泵送环循环,容器压力大干所要密封的流程压力,通常和有压的双端面密封一起应用。

PLAN 54封腔提供清洁介质,循环液通过外部泵或压力系统循环,容器压力大于所要密封的流程压力,通常和有压的双端面密封一起应用。

PLAN 61案的典型使用是当买方向辅助密封系统装置提供介质(如蒸汽,气体或水)时。

PLAN 62。

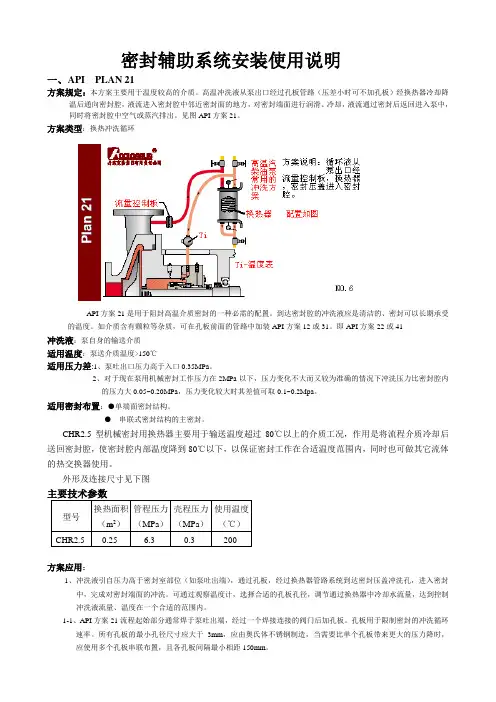

密封辅助系统安装使用说明一、A PI PLAN 21方案规定:本方案主要用于温度较高的介质。

高温冲洗液从泵出口经过孔板管路(压差小时可不加孔板)经换热器冷却降温后通向密封腔,液流进入密封腔中邻近密封面的地方,对密封端面进行润滑、冷却,液流通过密封后返回进入泵中,同时将密封腔中空气或蒸汽排出。

见图API方案21。

方案类型:换热冲洗循环API方案21是用于阻封高温介质密封的一种必需的配置。

到达密封腔的冲洗液应是清洁的、密封可以长期承受的温度。

如介质含有颗粒等杂质,可在孔板前面的管路中加装API方案12或31。

即API方案22或41冲洗液:泵自身的输送介质适用温度:泵送介质温度>150℃适用压力差:1、泵吐出口压力高于入口0.35MPa。

2、对于现在泵用机械密封工作压力在2MPa以下,压力变化不大而又较为准确的情况下冲洗压力比密封腔内的压力大0.05~0.20MPa,压力变化较大时其差值可取0.1~0.2Mpa。

适用密封布置:●单端面密封结构。

●串联式密封结构的主密封。

CHR2.5型机械密封用换热器主要用于输送温度超过80℃以上的介质工况,作用是将流程介质冷却后送回密封腔,使密封腔内部温度降到80℃以下,以保证密封工作在合适温度范围内,同时也可做其它流体的热交换器使用。

外形及连接尺寸见下图型号换热面积(m2)管程压力(MPa)壳程压力(MPa)使用温度(℃)CHR2.5 0.25 6.3 0.3 200方案应用:1、冲洗液引自压力高于密封室部位(如泵吐出端),通过孔板,经过换热器管路系统到达密封压盖冲洗孔,进入密封中,完成对密封端面的冲洗。

可通过观察温度计,选择合适的孔板孔径,调节通过换热器中冷却水流量,达到控制冲洗液流量、温度在一个合适的范围内。

1-1、API方案21流程起始部分通常焊于泵吐出端,经过一个焊接连接的阀门后加孔板。

孔板用于限制密封的冲洗循环速率。

所有孔板的最小孔径尺寸应大于3mm,应由奥氏体不锈钢制造,当需要比单个孔板带来更大的压力降时,应使用多个孔板串联布置,且各孔板间隔最小相距150mm。