热工控制系统 实验三 过热汽温串级控制系统仿真实验

- 格式:doc

- 大小:326.00 KB

- 文档页数:5

实验三 过热汽温串级控制系统仿真实验一、实验目1.理解过热汽温串级控制系统构造构成。

2.掌握过热汽温串级控制系统性能特点。

3.掌握串级控制系统调节器参数实验整定办法。

4.分析不同负荷下被控对象参数变化对控制系统控制品质影响。

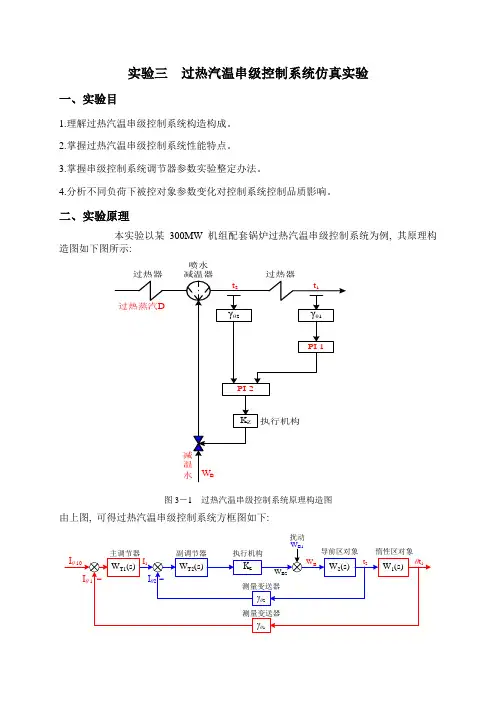

二、实验原理本实验以某300MW 机组配套锅炉过热汽温串级控制系统为例, 其原理构造图如下图所示:过热器过热器喷水减温器图3-1 过热汽温串级控制系统原理构造图由上图, 可得过热汽温串级控制系统方框图如下:扰动图3-2 过热汽温串级控制系统方框图● 主调节器在图3-2所示过热汽温串级控制系统中主调节器()1T W s 采用比例积分微分(PID )调节器, 其传递函数为:()11111111111T d p i d i W s T s K K K s T s s δ⎛⎫=++=++ ⎪⎝⎭式中: ——主调节器比例系数( );1i K ——主调节器积分系数(1111i i K δ=);1d K ——主调节器微分系数(111d d K T δ=)。

● 副调节器在图3-2所示过热汽温串级控制系统中副调节器 采用比例(P )调节器,其传递函数为:()2221T p W s K δ==● 式中: ——副调节器比例系数( )。

● 导前区对象在图3-2所示过热汽温串级控制系统中导前区对象()2W s 在50%和100%负荷下 传递函数分别为:(1)50%负荷下导前区对象传递函数: ● (2)100%负荷下导前区对象传递函数: ● 惰性区对象在图3-2所示过热汽温串级控制系统中惰性区对象()1W s 在50%和100%负荷下 传递函数分别为:(1)50%负荷下惰性区对象传递函数: (2)100%负荷下惰性区对象传递函数:三、实验环节1.在MATLAB 软件Simulink 工具箱中, 打开一种Simulink 控制系统仿真界面, 依照图3-2所示过热汽温串级控制系统方框图建立仿真组态图如下:图3-3 过热汽温串级控制系统仿真组态图惰性区对象传递函数模块建立惰性区对象传递函数为三阶惯性环节, 在组态图中采用建立子模块方式建立惰性 区对象传递函数模块。

实验一 串级过热汽温控制系统的设计与参数整定一、实验目的1) 熟悉串级控制系统的组成和工作原理。

2) 掌握串级回路理论整定方法,获得理想整定参数。

3) 掌握Matlab 设计系统框图的方法。

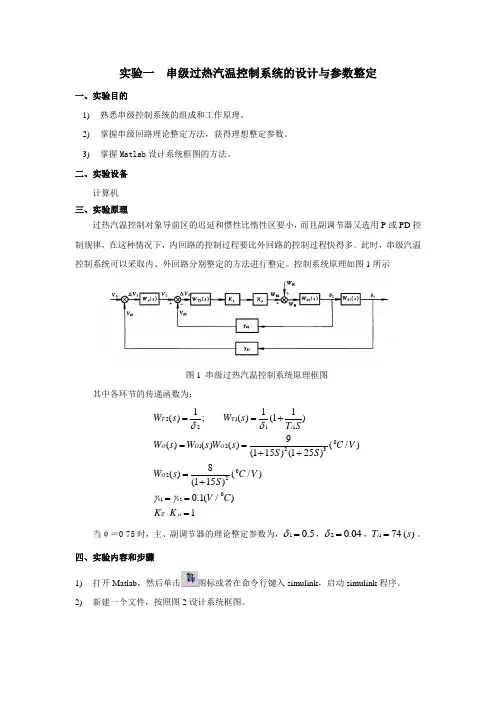

二、实验设备计算机 三、实验原理过热汽温控制对象导前区的迟延和惯性比惰性区要小,而且副调节器又选用P 或PD 控制规律,在这种情况下,内回路的控制过程要比外回路的控制过程快得多。

此时,串级汽温控制系统可以采取内、外回路分别整定的方法进行整定。

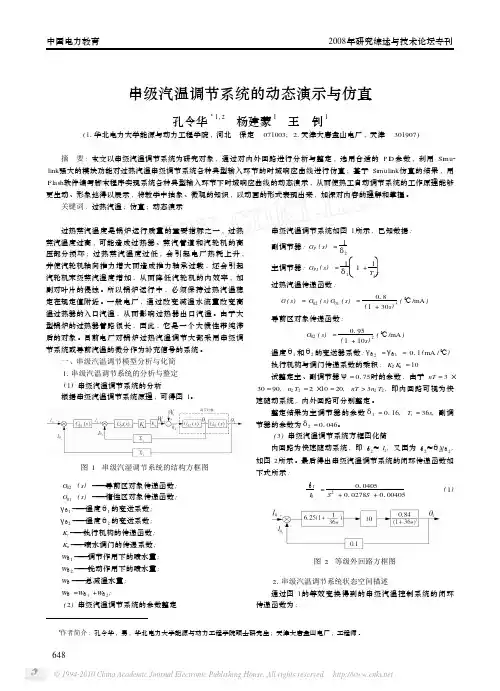

控制系统原理如图1所示图1 串级过热汽温控制系统原理框图其中各环节的传递函数为:221211012232201111();()(1)9()()()(/)(115)(125)8()(/)(115)0.1(/)1T T i O O O O Z W s W s T SW s W s W s C V S S W s C V S V C K K θθμδδγγ⋅==+==++=+===当ψ=0·75时,主、副调节器的理论整定参数为,10.5δ=,20.04δ=,174()i T s =。

四、实验内容和步骤 1) 打开Matlab ,然后单击图标或者在命令行键入simulink ,启动simulink 程序。

2) 新建一个文件,按照图2设计系统框图。

3)系统设计完毕后,此处调节为1000,点击左边箭头启动,双击示波器观察波形。

4)对上图中PID模块进行调试,使超调量为45%左右,调节时间500以内,衰减比4:1左右。

根据下表所给范围选择7组数据,进行调试。

A.先整定主调节器,然后整定副调节器。

B.对于每个调节器,先整定P值,将比例控制作用由小变到大,观察各次响应,直至得到反应快、超调小的响应曲线。

C.然后整定I值,减小积分时间加大积分作用,并相应调整比例系数,反复试凑至得到满意的相应,确定比例和积分的参数。

注意:调节PID模块时,将调节器传递函数展开,公式P+I/s+Ds对应P,I,D三个参数。

过程控制系统设计仿真实验报告实验名称:电厂过热汽温串级控制系统仿真实验姓名:孔艺臻学号:20121637班级:2012034一、实验目的1. 掌握过热汽温串级控制系统的组成和原理2. 掌握串级控制系统两步法PID参数整定过程。

3. 理解掌握串级控制系统的动态特性和克服扰动能力。

二、实验步骤1、针对100%负荷工况,用两步法整定串级控制系统的参数(1)搭建该系统的仿真模型,如图所示。

(2)先将主调节器的比例度P1S置于100%,然后由大到小逐渐降低福调节器的比例度P2S,直到得到副回路的过渡过程衰减比为4:1的比例度P2S,过渡过程的振荡周期为T2S。

(3)在副调节器的比例度等于P2S的条件下,逐步降低主调节器的比例度P1S,直到得到主回路的过渡过程衰减比为4:1的比例度P1S,过渡过程的振荡周期为T1S。

(4)按照已求得的P1S、T1S和P2S、T2S值,结合副控制器(PI控制器)和主控制器(PID控制器)的调节规律,按衰减曲线整定参数的经验公式,计算出主、副调节器的整定参数值。

(5)设置好参数后对主控制器参数进行调整,得到理想曲线。

2、整定控制器采用PID控制规律的单回路控制系统,并与串级控制系统效果进行对比3、一类扰动和二类扰动对串级控制系统的影响(1)串级控制系统的主回路和副回路根据一的实验步骤整定各参数。

(2)将一类扰动D1和二类扰动D2分别加入已经整定好参数的串级控制系统中,求出一类扰动D1和二类扰动D2在单位阶跃时主被控量的静差。

分别分析蒸汽测扰动D1(一类扰动)在单位阶跃时对主汽温的影响和喷水压力扰动D2(二类扰动)在单位阶跃时对主汽温的影响;4、一类扰动和二类扰动对单回路控制系统在两种扰动下的控制效果与串级控制系统进行对比。

5、负荷降至75%但控制器参数没有变化,比较串级控制和单回路控制系统的效果。

三、实验记录1、针对100%负荷工况,用两步法整定串级控制系统的参数(1)先将主调节器的比例度P1S置于100%,然后由大到小逐渐降低福调节器的比例度P2S,直到得到副回路的过渡过程衰减比为4:1的比例度P2S,过渡过程的振荡周期为T2S。

过程控制系统设计仿真实验报告实验名称:电厂过热汽温串级控制系统仿真实验姓名:孔艺臻学号:20121637班级:2012034一、实验目的1. 掌握过热汽温串级控制系统的组成和原理2. 掌握串级控制系统两步法PID参数整定过程。

3. 理解掌握串级控制系统的动态特性和克服扰动能力。

二、实验步骤1、针对100%负荷工况,用两步法整定串级控制系统的参数(1)搭建该系统的仿真模型,如图所示。

(2)先将主调节器的比例度P1S置于100%,然后由大到小逐渐降低福调节器的比例度P2S,直到得到副回路的过渡过程衰减比为4:1的比例度P2S,过渡过程的振荡周期为T2S。

(3)在副调节器的比例度等于P2S的条件下,逐步降低主调节器的比例度P1S,直到得到主回路的过渡过程衰减比为4:1的比例度P1S,过渡过程的振荡周期为T1S。

(4)按照已求得的P1S、T1S和P2S、T2S值,结合副控制器(PI控制器)和主控制器(PID控制器)的调节规律,按衰减曲线整定参数的经验公式,计算出主、副调节器的整定参数值。

(5)设置好参数后对主控制器参数进行调整,得到理想曲线。

2、整定控制器采用PID控制规律的单回路控制系统,并与串级控制系统效果进行对比3、一类扰动和二类扰动对串级控制系统的影响(1)串级控制系统的主回路和副回路根据一的实验步骤整定各参数。

(2)将一类扰动D1和二类扰动D2分别加入已经整定好参数的串级控制系统中,求出一类扰动D1和二类扰动D2在单位阶跃时主被控量的静差。

分别分析蒸汽测扰动D1(一类扰动)在单位阶跃时对主汽温的影响和喷水压力扰动D2(二类扰动)在单位阶跃时对主汽温的影响;4、一类扰动和二类扰动对单回路控制系统在两种扰动下的控制效果与串级控制系统进行对比。

5、负荷降至75%但控制器参数没有变化,比较串级控制和单回路控制系统的效果。

三、实验记录1、针对100%负荷工况,用两步法整定串级控制系统的参数(1)先将主调节器的比例度P1S置于100%,然后由大到小逐渐降低福调节器的比例度P2S,直到得到副回路的过渡过程衰减比为4:1的比例度P2S,过渡过程的振荡周期为T2S。

浅析过热汽温串级控制的控制方案过热汽温串级控制是一种重要的控制方式,可用于调节电站的发电过程。

本文将从两个方面浅析过热汽温串级控制的控制方案。

一、控制模型过热汽温串级控制是基于PID控制方法的,通过PID控制器对控制对象进行调节。

PID控制器包括三个部分,分别为比例、积分和微分。

其中,比例控制器根据误差信号与设定值之间的差别来计算输出量,积分控制器维护一个累积误差的变量,并将其与比例控制器计算出的输出量相加,最终输出调节量。

而微分控制器根据误差变化率的变化来计算输出量,用以预测未来的误差变化情况,从而更好地改善控制系统的稳定性。

过热汽温串级控制中,PID控制器通常通过串级的方式进行连接。

该控制方式通常是将一个PID控制器插入另一个PID 控制器的反馈路径中,以此方式逐层调节。

首先,我们需要使用第一级PID控制器来实现对主蒸汽温度的调节。

第二个PID 控制器负责进一步调节再热蒸汽温度,以保持其稳定性。

通过这种方式,系统可以快速地调整过热汽温度以保持其稳定性。

二、控制算法在过热汽温串级控制中,控制器的选择至关重要。

控制器需要具有快速响应、准确性和可靠性,以确保系统的稳定性。

目前,最常用的控制器算法是基于模型预测控制(MPC)的控制方式。

MPC控制器需要建立一个过热汽温度的动态模型,并通过该模型来预测未来的状态。

在预测过程中,MPC控制器考虑了过去、现在和未来三个时段,根据这些信息对控制系统进行调节,以实现最优的温度控制。

MPC控制器使用优化算法来搜索最优解,以尽可能地减小系统误差。

总体而言,MPC是一种有前途的过热汽温度控制方法,具有一定的优势和实用价值。

然而,对于普通电站和控制系统的实际应用,MPC控制器的计算复杂度很高,需要大量的计算资源。

因此,目前还需要针对MPC控制器展开更多的研究,以提高其效率和实用性。

综上所述,过热汽温串级控制是一种有效的控制方式,可以帮助调节电站发电过程的稳定性,优化系统的能耗效率。

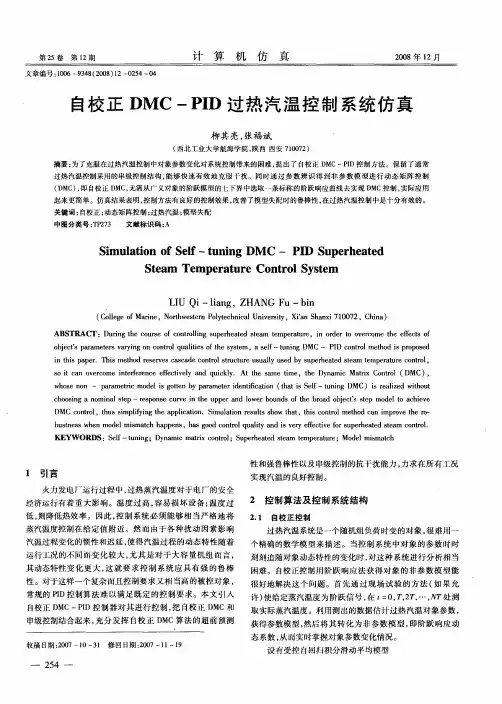

引言火电厂锅炉汽温控制系统具有大迟延、大惯性的特点,且影响汽温变化的扰动因素很多,如蒸汽负荷、烟气温度和流速、火焰中心位置、减温水量、给水温度等等,这些扰动会极大影响机组的平安、经济运行。

本设计的工作意义是:大型火电厂锅炉过热汽温对电厂平安经济运行有着重要影响, 过热蒸汽温度是锅炉汽水系统中温度最高点,如果蒸汽温度过高就会使过热器和汽轮机高压缸承受过高的热应力而损坏,威胁机组的平安运行。

如果过热蒸汽温度偏低,那么蒸汽含水量增加,会降低电厂的工作效率,甚至会使汽轮机带水,从而缩短汽轮机叶片的使用寿命。

所以控制好过热器出口温度非常重要。

通常要求它的温度保持在额定值5范围内。

常规的蒸汽温度控制方案大致可分为两种: 一种是串级控制, 另一种是导前微分控制。

目前该领域的控制方法有:过热汽温FPID(模糊PID)控制系统, 基于控制历史的过热汽温模糊串级控制系统,过热汽温鲁棒PID控制系统,但以上方法都只是理论研究,应用于实际生产之中的控制方式以传统方法为主。

继续提高主汽温、再热汽温的控制品质,仍具有较高的理论与实用价值。

本文以过热汽温串级控制系统的思路对被控对象进行研究与分析,针对被控对象的大延迟,不确定等特点,选择串级控制系统能够获得较好的抗干扰性能和动态特性。

第一章单元机组燃烧系统本课题研究对象为200MW单元机组过热汽温串级控制系统,锅炉为高温、亚临界压力、中间再热、自然循环、单炉膛前后对冲燃烧、燃煤粉汽包炉,下面将先介绍锅炉的燃烧系统。

1.1 燃烧室(炉膛)炉膛断面尺寸为深12500mm、宽13260mm的矩形炉膛其深宽比为。

这样近似正方形的矩形截面为四角布置切圆燃烧方式创造了良好的条件。

从而使燃烧室四周的水冷壁吸热比拟均匀,热偏差较小。

燃烧室上部布置四大片分隔屏过热器,便于消除燃烧室上方出口烟气流的剩余旋转,减少进入水平烟道的烟气温度偏差。

汽包,壁厚145mm,筒身长20500mm,汽包横向布置在锅炉前上方,汽包内径为1743筒身两端各与半球形封头相接,筒身与封头均用BHW-35钢材制成。

1 引言电力行业是国民经济发展的重要支柱,是人类社会生产和生活必不可少的重要产业。

在我国各大电力系统中,主力机组的单机容量已有300MW过渡到600MW,并继续到1000MW迈进。

随着单机容量的增大,初蒸汽参数也向高压、超高压、亚临界、超临界、超超临界压力逐步过渡。

超临界机组是我国近期发展起来的大容量机组,并逐渐将成为国家电力行业的主力机组。

就目前看来,我国发电还是主要以火力发电为主,锅炉主汽温控制过热汽温控制对于机组的安全经济的运行有着非常重要的意义,但同时也是最难控制的的系统之一,其控制难点主要体现在一下几个方面:1)过热汽温的干扰因素很多,例如负荷,减温水量等。

2)在各种扰动量的干扰下汽温对象具有非线性、时变等特性,使控制难度加大。

3)汽温对象具有大迟延、大惯性的特点,尤其是随着机组容量和参数的提高,蒸汽过热受热面的比例加大,使其迟延和惯性进一步加大,增大了控制难度。

但同时过热汽温控制对于机组安全经济的运行有着相当重要的作用,主要有以下几个方面:1)过热汽温过高会使蒸汽管道金属和锅炉受热面的蠕变加快,影响使用寿命。

当超温严重的时候,将会使材料强度急剧下降从而导致管道破裂。

过热汽温过高还会导致汽轮机的汽缸、汽门、前几级喷嘴和叶片的机械强度下降,导致使用寿命降低和设备损坏。

2)汽温过低,将会影响机组的经济性。

当汽温低的时候机组热效率降低,煤耗增大。

另外,汽温降低会使汽轮机尾部的蒸汽湿度增大,影响汽轮机内部的热效率,使汽轮机末几级叶片的侵蚀加剧。

此外,汽温降低会使汽轮机所受的轴向推力增大,对汽轮机的安全运行很不利。

3)主汽温变化过大,除使管材及有关部件产生疲劳外,还将引起汽轮机汽缸的转子与汽缸的胀差变化,甚至产生剧烈振动,危及机组安全运行。

总之,过热汽温是火电机组的主要参数。

由于过热器是在高温、高压环境下工作,过热器出口汽温是全厂工质温度的最高点,也是金属壁温的最高处,工艺上允许的汽温变化又很小,汽温对象特性呈非线性,影响汽温变化的干扰因素多等,这些都使得汽温控制系统复杂化,因此正确选择控制汽温的手段及控制策略是非常重要的。

锅炉主汽温度控制系统的串级控制仿真实验一、实验目的1、掌握串级控制系统的构成及参数整定方法。

2、分析串级控制系统对进入内回路干扰的抑制情况。

3、通过与单回路控制系统的性能比较,掌握串级控制系统的特点。

二、实验内容1、系统描述锅炉过热器出口的主蒸汽温度是锅炉最主要的输出变量之一。

主汽温度在确保机组运行的安全性和稳定性方面具有及其重要的作用,主汽温度过高会造成一些设备的损坏,锅炉受热面以及蒸汽管道金属材料的蠕变速度将会大大加快,这样会降低设备的使用寿命。

温度过低会使得机组的循环热效率降低。

在设备运行过程中,引起气温变化的因素很多,其中最主要的影响因素是主蒸汽流量,烟气流量和减温水流量等。

对锅炉主汽温度的控制一般要求主蒸汽温度应该稳定在额定值的±5℃范围内。

某锅炉系统过热汽温调节系统如图1所示,图1 过热器出口温度调节系统结构示意图2、主汽温度的串级控制系统原理通过喷淋减温水来控制过热气温时,通常将过热器分为两个区,减温器之前是导前区,减温器后是惰性区。

由于通过过热器出口温度控制喷淋水惯性很大,因此对过热器出口蒸汽温度的控制通常采用串级控制方案,如图2。

串级控制原理框图见图3.图2 过热气温串级控制结构原理图图3过热蒸汽温度串级控制系统控制原理图 假定导前区的传递函数为0228()(115)W s s =+, 惰性区的传递函数为0131.125()(125)W s s =+, 过热器蒸汽温度测量变送器的传递函数为01020.1/o mA C γγ==, 执行机构和减温水调节阀门的传递函数1z K K μ=。

3、实验要求1) 试在simulink 下搭建主汽温度串级控制系统,在不加控制的情况下观察导前区和惰性区的单位阶跃响应。

2) 若副回路采用比例控制,主回路采用比例积分控制,试整定串级控制系统的主、副调节器参数,给出整定的过程。

3) 根据整定好的参数,分析过热气温串级控制系统的阶跃响应性能。

课程设计报告题目:MATLAB 及控制系统仿真课程设计学 院 电子信息工程学院 学科门类 电气信息类 专 业 自动化学 号 2012449107 姓 名 陈文华 指导教师 姜萍2016年 1 月 16 日装 订 线目录一引言 (2)1.1 实验目的 (2)1.2 实验内容与要求 (2)1.2.1实验内容 (2)1.2.2实验要求 (2)二倒立摆控制系统设计 (3)2.1倒立摆的简介 (3)2.2倒立摆的数学模型 (3)2.2.1本设计中所用到的各变量的取值及其意义 (3)2.2.2动力学模型 (3)2.3模型转化 (5)三基于状态反馈的倒立摆系统设计 (6)3.1系统的开环仿真 (6)3.1.1开环仿真的系统Simulink结构 (6)3.1.2开环系统的分析 (7)3.2输出反馈设计方法 (7)3.2.1输出反馈仿真 (7)3.2.2输出反馈系统的分析 (8)3.3状态反馈设计 (8)3.3.1基于状态反馈控制器的倒立摆设计过程 (8)3.3.2状态反馈仿真 (9)3.3.3状态反馈分析 (10)3.4全维状态观测器的倒立摆控制系统设计与仿真 (10)3.4.1基于全维状态观测器的倒立摆系统设计步骤 (10)3.4.2系统仿真 (10)3.4.3基于状态观测器的状态反馈曲线分析 (11)四锅炉过热汽温控制系统设计及仿真 (12)4.1蒸汽温度控制的任务 (12)4.2影响蒸汽温度的因素 (12)4.3蒸汽温度系统开环模型建立 (12)4.3.1减温水量对蒸汽温度的影响 (12)4.3.2动态特性 (12)4.4蒸汽温度控制系统设计 (12)4.4.1开环系统动态特性仿真及分析 (12)4.4.2开环特性曲线分析 (13)4.5单回路控制系统 (13)4.5.1单回路控制系统仿真及分析 (13)4.5.2系统PID参数的整定 (13)4.5.3单回路控制系统仿真曲线分析 (15)4.6串级控制系统 (15)4.6.1串级控制系统仿真 (15)4.6.2系统PID参数的整定 (16)4.6.3串级系统响应曲线分析 (18)五总结 (18)附录 (19)一引言1.1 实验目的(1)加强学生对控制理论及控制系统的理解,熟练应用计算机仿真常用算法和工具,完成控制系统计算机辅助设计的训练。

基于MATLAB过热汽温控制系统仿真基于MATLAB的过热汽温控制的仿真与设计摘要随着中国电力工业的迅速发展,越来越多的高参数大容量机组陆续投产。

从发展趋势看, 600MW 及以上等级的火电机组已成为大电网的主力机组。

同时大容量机组的不断增加和电网调度自动化程度的日益提高,对火电厂机组的控制品质提出了更高的要求。

过热汽温度是锅炉运行中的主要参数,它的高低直接影响锅炉安全稳定运行。

锅炉过热汽温控制有非线性和时变性。

其大延时和大惯性的特点使其一直以来都成为火电厂自动控制的难点。

本次毕业设计,针对火电厂锅炉过热汽温控制系统具有大迟延、时变等特点,常规控制难以取得满意的控制效果,经过采用先进的控制策略,在MATLAB环境下进行仿真实验,研究过热汽温控制系统的控制性能。

关键字:过热器,分段控制,串级控制,过热汽温,控制策略Steam temperature cascade control sub-system performance analysis andsimulationAbstractWith China's power industry developing rapidly, more and more large-capacity high-parameter units have put into production.. From the development trend, above 600 MW unit will become a main unit of the power grids in the future. With the increasing of the large-capacity unit and the increasing degree of automation of the scheduling grid, it is a higher demand to the quality control of the thermal power plant unit. Supercritical generating units is the development of large-capacity generating units in China will also become the main force units. The main steam temperature is the main parameters in the boiler operation, which affect the safe and stable operation of boiler directly. The control of main steam temperature in the boiler is nonlinear and time variability. It is very difficult to control for the large delay and the inertia of its characteristics.In this paper, we focused on the characteristics, composition, and the principles analysis of main steam temperature control system and propose a control strategy that fits the large delay control system. Research superheated steam temperature control system control performance through the use of advanced control strategy and MATLAB simulation experiment,Keywords: Superheater,Segment control,cascade control,superheated steam temperature,control strategy目录摘要.......................................................................................... 错误!未定义书签。

5 600MW直流锅炉过热汽温控制对象仿真5.0 引言过热蒸汽温度控制的任务是根据机组负荷要求维持过热泪盈眶器出口蒸汽温度在允许的范围内,保护过热器,使管道壁温度不超过允许的工作温度。

过热蒸汽温度过高,可能造成过热器蒸汽管道和汽轮机的高压部分金属损坏;过热蒸汽温度过低,又会降低全厂的热效率并影响汽轮机的安全经济运行。

5.1 过热汽温控制对象的仿真影响过热泪盈眶器出口蒸汽温度变化的原因很多。

如蒸汽流量变化、燃烧工况变化、锅炉给水变化、进入过热器的蒸汽温度变化、流经过热器的烟气温度和流速变化、锅炉受热面结垢等因素,在此主要以不同负荷下及减温水量为外扰的汽温控制对象仿真。

(1) 串级过热汽温控制系统分析在串级过热汽温控制系统中主调节器PI1用于维持主蒸汽温度Ө1,使其等于给定值。

副调节器PI2接受主调节器的输出信号和减温器出口温度信号。

其控制原理示意如图5-1 所示。

图5-1串级过热汽温控制原理图在串级过热汽温控制系统中,内回路的任务是尽快消除减温水量的自发扰动和其他进入内回路的多种扰动,对过热汽温的稳定起粗调作用。

副调节器一般采用不着P或PD而外回路的任务是保持过热汽温等于给定值,所以主调节器可采用PI或PID调节器。

(2) 控制对象特性仿真模块示意图如下图所示,主要还是依据过热汽温的串级控制原理进行建模。

(3)37%额定负荷时当机组负荷在37%额定负荷时其调节效果如上图所示:主调节器参数为:p=8.26,I=0.01,D=0.55副调节器参数为:p=4,I=0,D=1这主要表明在37%额定负荷下过热器温的控制可以达到稳定的效果.(4)50%额定负荷时当机组负荷在50%额定负荷时其调节效果如下图所示:主调节器参数为:p=0.89,I=0.001,D=0.153副调节器参数为:p=1,I=0,D=0.01从图中我们可以知道该过热汽温调节系统在50%额定负荷下趋于稳定.(5) 75%额定负荷时当机组负荷在75%额定负荷时其调节效果如下图所示:主调节器参数为:p=2.4,I=0.001,D=0副调节器参数为:p=5,I=0,D=0.01从这个图中我们不难看出该波峰过高,表明在调节的过程中比值较大,因而在调节的过程中要不得求对比值进地适当的调小以满足过热汽温在75%额定负荷下的调节稳定性.(6) 100%额定负荷时当机组负荷在75%额定负荷时其调节效果如下图所示:主调节器参数为:p=2.0,I=0.003,D=0.79副调节器参数为:p=3,I=0,D=0.008从这图中我们可以看出该调节器能在100%额定负荷下趋于稳定.5.2 过热汽温仿真结论通过对600MW直流锅炉的过热汽温的不同负荷及减温水量的扰动的仿真情况来看该过热汽温控制系统能够保证过热蒸汽温度在规定的范围内变化,且理论上能达到对600MW直流锅炉过热汽温的自动调节的目的,但是这个调节器是否真的能够对过热汽温进行控制则还需要更多的实践.。

主汽温串级控制系统仿真研究毕业论文1绪论1.1论文的意义和选题背景在现代火力发电厂的热工过程控制系统中,锅炉过热器出口温度(主汽温)对整个电厂的效率和安全具有十分重要的作用,是锅炉的主要参数之一,对电厂的安全经济运行有重大影响。

主汽温偏高,会使过热器和汽轮机高压缸承受过高的热应力而损坏,从而威胁机组的安全运行;主汽温偏低,则会降低机组的热效率,影响机组运行的经济性。

同时,主汽温偏低会使蒸汽的含水量增加,从而缩短汽轮机叶片的使用寿命。

因此,必须将主蒸汽温度严格控制在给定值附近。

若温度过高,过热器和高压锅炉会被损坏,若温度过低,电厂的效率会被降低。

过热器内部温度变化也要很好的抑制,否则,剧烈的温度变化会引起较大的机械压力,可能会引起锅炉破裂,从而会减少加热系统单元的生命并且增加维护费用。

因此合理控制主汽温对保证电厂的安全经济运行有重大影响。

在实际中,由于过热汽温系统具有大迟滞,大惯性,对象具有明显的滞后性,非线性,时变性等特点,并且具有温度波动允许范围小,模型失配,参数不确定等因素,控制主汽温并不是一件容易的工作。

国内电厂在这方面还有很多工作要做,例如,我国刚开始刚引进的300MW,600MW的大型机组时,主蒸汽只有一级喷水减温器作为调温手段,由于我国热控自动化应用水平有限,导致主汽温经常失控,甚至超温。

到目前为止,锅炉生产厂家往往都采用至少两级喷水减温,降低控制难度来调节主汽温。

单回路调节系统(只有被调量一个反馈回路)虽然是一种最基本的、使用最广泛的调节系统,但由于现场实际对象多半属于大迟延大惯性,用单回路调节系统性能指标很差,若调节质量要求较严时就无能为力了,采用传统的单回路控制难以达到控制要求。

因此,需要改进调节结构、增加辅助回路或添加其他环节,组成串级调节系统。

过热气温串级调节系统是火电厂最典型的调节系统,所以一般采用串级系统对生产流程加以控制。

据此,本文设计了主汽温串级控制系统,取得了较好的仿真结果。

浅析过热汽温串级控制的控制方案作者:谢晓明来源:《中国科技博览》2017年第06期[摘要]本文就现在电厂中的中大型机组主蒸汽温度的控制方法作以分析。

着重对串级控制控制效果进行分析。

串级控制方式具有良好的抗内、外干扰能力对象时变适应能力。

目前,电厂中广泛采用。

[关键词]过热汽温串级控制中图分类号:TP273 文献标识码:A 文章编号:1009-914X(2017)06-0109-011 概述1.1 过热蒸汽温度控制的任务及意义主蒸汽温度是电厂机组运行过程当中需要监视及控制的重要参数之一,它直接关系着机组能否安全稳定的运行。

因此,及时、准确地反映主蒸汽温度的变化是热工过程控制领域一个长期研究的课题。

过热蒸汽温度控制的任务是维持高温过热器出口温度在允许范围之内,并保护过热器,使其管壁温度不超过允许的工作温度热蒸汽温度是锅炉汽水系统中的温度最高点,蒸汽温度过高会使过热器管壁金属强度下降,以至烧坏过热器的高温段,严重影响安全。

一般规定过热蒸汽的温度上限不能高于其额定值+5℃。

如果过热蒸汽温度偏低,则会降低电厂的工作效率,据估计,汽温每降低5℃,热经济性将下降约1%;且汽温偏低会使汽轮机层部蒸汽湿度升高,甚至使之带水,严重影响汽轮机的安全运行。

一般规定过热汽温下限不低于其额定值-10℃。

通常,高参数电厂都要求保持过热汽温在540±10℃到540±5℃的范围内。

1.2 过热器在实际电厂中的作用及其结构特性1.2.1 过热器作用过热器主要作用是将饱和蒸汽加热成具有一定温度的过热蒸汽。

1.2.2 汽温特性蒸汽从汽包出来以后通过过热器的低温段,至减温器,然后再到过热器的高温段,最后至汽轮机。

通常的大中型锅炉都采用减温器减温的方式控制过热蒸汽的温度。

各种锅炉结构不同,过热器的结构布置也不同(辐射式、屏式、对流式等)。

影响汽温变化的扰动因素很多,例如蒸汽负荷,烟气温度和流速,给水温度,炉膜热负荷,送风量,给水母管压力和减温水量。

实验三 过热汽温串级控制系统仿真实验

一、实验目的

1、了解过热汽温串级控制系统的结构组成。

2、掌握过热汽温串级控制系统的性能特点。

3、掌握串级控制系统调节器参数的实验整定方法。

4、分析不同负荷下被控对象参数变化对控制系统控制品质的影响。

二、实验原理

本实验以某300MW 机组配套锅炉的过热汽温串级控制系统为例,其原理结构图如下图所示:

过热器

过热器

喷水减温器

图3-1 过热汽温串级控制系统原理结构图

由上图,可得过热汽温串级控制系统的方框图如下:

扰动

图3-2 过热汽温串级控制系统方框图

● 主调节器

在图3-2所示的过热汽温串级控制系统中主调节器()1T W s 采用比例积分微分(PID ) 调节器,其传递函数为:

()1111111111

1T d p i d i W s T s K K K s T s s δ⎛⎫=

++=++ ⎪⎝⎭

式中:1p K ——主调节器比例系数(111p K =);

1i K ——主调节器积分系数(1111i i K T δ=);

1d K ——主调节器微分系数(111d d K T =)。

● 副调节器

在图3-2所示的过热汽温串级控制系统中副调节器()2T W s 采用比例(P )调节器, 其传递函数为:

()222

1

T p W s K δ=

=

式中:2p K ——副调节器比例系数(221p K δ=)。

● 导前区对象

在图3-2所示的过热汽温串级控制系统中导前区对象()2W s 在50%和100%负荷下 的传递函数分别为:

(1)50%负荷下导前区对象传递函数:

()3.076

251s -+

(2)100%负荷下导前区对象传递函数:()

0.815

181s -+

● 惰性区对象

在图3-2所示的过热汽温串级控制系统中惰性区对象()1W s 在50%和100%负荷下 的传递函数分别为:

(1)50%负荷下惰性区对象传递函数:

()

3

1.119

421s +

(2)100%负荷下惰性区对象传递函数:

()

3

1.276

181s +

三、实验步骤

1、在MATLAB 软件的Simulink 工具箱中,打开一个Simulink 控制系统仿真界面,根据图3-2所示的过热汽温串级控制系统方框图建立仿真组态图如下:

图3-3 过热汽温串级控制系统仿真组态图

惰性区对象传递函数模块的建立

惰性区对象传递函数为三阶惯性环节,在组态图中采用建立子模块的方式建立惰性 区对象传递函数模块。

在Simulink 控制系统仿真界面中将3个一阶惯性环节仿真模块串联构成惰性区对象传递函数,如下图所示:

图3-4 惰性区对象传递函数

拖动鼠标将上图所示串联在一起的3个一阶惯性环节仿真模块选中,并将鼠标放在选中的模块上点击右键,在弹出的菜单中选择Create Subsystem (建立子模块)命令,即可建立一个名为“Subsystem ”的子模块,如下图所示:

图3-5 惰性区对象传递函数模块的建立

惰性区对象

传递函数模块

反馈系数

“Subsystem ”子模块即为图3-3所示过热汽温串级控制系统仿真组态图中的惰性区对象传递函数模块W1(s)。

双击“Subsystem ”子模块,可以打开如图3-6所示的窗口,在其中可以对各环节的参数进行修改。

图3-6 “Subsystem ”子模块窗口

2、将图3-3所示过热汽温串级控制系统仿真组态图中导前区对象传递函数W2(s)和惰性区对象传递函数W1(s)设为100%负荷下的传递函数: ● 100%负荷下惰性区对象传递函数:()()

3

1.276

1181W s s =

+

● 100%负荷下导前区对象传递函数:()()

0.815

2181W s s -=

+

对过热汽温串级控制系统的参数进行整定的步骤如下: (1)副调节器参数的整定

将图3-3所示过热汽温串级控制系统仿真组态图中主回路反馈系数r1设为0(即 断开主回路的反馈),同时令主调节器的比例系数Kp1=1,积分系数Ki1=0,微分系数Kd1=0。

将阶跃信号输出模块(Step )的终值(Final value )设为过热蒸汽温度的稳态值535℃,仿真时间设为100s ,逐渐增加副调节器的比例系数Kp2,在响应曲线显示器Scope1中观察温度t2的变化,使温度t2尽快达到稳定,并尽量接近稳态值535℃,此时的比例系数Kp2即为副调节器的比例系数。

(2)主调节器参数的整定

将图3-3所示过热汽温串级控制系统仿真组态图中主回路反馈系数r1改为1(即 将主回路反馈投入),副调节器的比例系数Kp2保持上一步的整定参数不变,仿真时间设为1000s ,逐渐增加主调节器的比例系数Kp1,在响应曲线显示器Scope 中观察温度t1的变化,直至响应曲线出现等幅振荡,记下此时的比例系数Kp1,取倒数即为临界比例带k δ,同时通过响应曲线估算出振荡周期k T ,带入以下公式即可以计算主调节器的各参数:

● 主调节器比例系数:11

1.67p k K δ=

● 主调节器积分系数:11

0.84i k k K T δ=

● 主调节器微分系数:1 6.68k

d k

T K δ=

3、完成过热汽温串级控制系统的参数整定后,在500s 时加入减温水扰动,即将阶跃信号输出模块(Step1)的响应时间(Step time )设为500,终值(Final value )设为1000,仿真后在响应曲线显示器Scope 中观察减温水量增加后对过热蒸汽温度t1的影响。

4、将图3-3所示过热汽温串级控制系统仿真组态图中导前区对象传递函数W2(s)和惰性区对象传递函数W1(s)改为50%负荷下的传递函数: ● 50%负荷下惰性区对象传递函数:()()

3

1.119

1421W s s =

+

● 50%负荷下导前区对象传递函数:()()

3.076

2251W s s -=

+

首先保持主、副调节器参数不变,通过仿真曲线分析被控对象参数变化后对控制系统控制品质的影响,然后按步骤2重新对主、副调节器参数进行整定。