微型车轮胎胎面胶配方的研究

- 格式:pdf

- 大小:206.51 KB

- 文档页数:4

冬季轮胎胎面胶配方的研究

冬季轮胎是在低温和零下气温下使用的轮胎,为了确保车辆在这种恶劣的环境中行驶安全,轮胎制造商需要对冬季轮胎进行特殊的设计和制造。

轮胎胎面胶是轮胎中最重要的组成部分之一,对轮胎的性能和使用寿命起着至关重要的作用。

因此,对冬季轮胎胎面胶配方的研究非常重要。

在冬季轮胎胎面胶的配方中,一般会添加一些特殊的添加剂,以确保轮胎在低温下的性能。

例如,硅胶和气相二氧化硅可以提高轮胎的抓地力和耐磨性。

同时,为了防止轮胎在低温下变硬和脆化,一般会添加一些低温弹性体,例如丁腈橡胶和丁基橡胶等。

此外,在冬季轮胎胎面胶的配方中,还需要考虑到其与其他组分的相容性和反应性。

例如,一些添加剂会影响轮胎的耐油性和抗老化性能,因此需要谨慎选择。

为了研究冬季轮胎胎面胶的配方,轮胎制造商会使用各种材料测试和实验室测试来确定最佳配方。

这些测试包括耐磨性、抗裂性、抗老化性、低温性能等。

总之,冬季轮胎胎面胶配方的研究是轮胎制造商必须进行的重要工作之一,以确保轮胎在低温和恶劣的环境下的性能和安全性。

低滚动阻力胎面胶配方优化设计低滚动阻力胎面胶是一种特殊设计的轮胎胶料,旨在减少车辆在行驶过程中对路面的摩擦力,从而降低能耗和二氧化碳排放。

胎面胶料的优化设计对于发展低滚动阻力轮胎技术至关重要。

本文将探究低滚动阻力胎面胶配方的优化设计,以提高轮胎的性能和效率。

首先,为了降低滚动阻力,胎面胶的化学成分应考虑一些关键因素。

例如,选择具有低摩擦系数的填料和增塑剂,如硅胶、细石粉和脂肪酸酯。

这些填料和增塑剂可以减少胶料的内部摩擦,从而降低滚动阻力。

此外,添加抗老化剂和耐磨剂也可以延长胎面胶的使用寿命。

其次,胎面胶的物理性质对于降低滚动阻力至关重要。

胎面胶的软硬度、弹性和热导率等性质会影响轮胎的滚动阻力。

较软的胎面胶可以提供更好的附着力,减少滚动阻力;而较硬的胎面胶可以提供更好的耐磨性和耐高温性。

此外,胎面胶的导热性也是一个重要的因素,高导热性可以有效地将胎面胶和轮辋之间产生的热量散发出去,从而降低胎面胶的温度,减少滚动阻力。

最后,胎面胶的纹路设计也对于降低滚动阻力具有重要影响。

优化的纹路设计可以提供最佳的排水性能和减少胎面胶与地面的接触面积,从而降低滚动阻力。

特别是V形纹路和尖形纹路设计,可以提供更好的排水性能和抓地力,降低滚动阻力。

通过以上的优化设计,可以提高低滚动阻力胎面胶的性能和效率。

在汽车工业中,轮胎是一个非常重要的环节,而胎面胶作为轮胎的关键组成部分,对于降低车辆的滚动阻力和提高能效具有重要意义。

因此,通过优化设计,可以不仅降低车辆的燃料消耗,减少二氧化碳排放,还可以提高车辆的安全性和舒适性。

这对于环境保护和可持续发展具有积极的意义。

总之,低滚动阻力胎面胶的优化设计,需要考虑化学成分、物理性质和纹路设计等多个方面。

通过在胎面胶中添加低摩擦系数的填料和增塑剂,调节胎面胶的软硬度和弹性,优化胎面胶的导热性能以及设计合理的纹路,可以降低轮胎的滚动阻力,并提高车辆的性能和效率。

这对于未来轮胎技术的发展和应用具有重要的指导意义。

轮胎胎面胶加工轮胎是人们生活和工作中不可或缺的重要交通工具之一。

而作为轮胎最关键的部分之一,“胎面胶”更是它的灵魂所在。

胎面胶的质量不仅关乎轮胎的性能和寿命,而且对行车安全也有着直接的影响。

本文将从轮胎胎面胶的加工工艺、技术与质量等方面进行探讨。

一、胎面胶的制作工艺轮胎胎面胶的制作工艺可以分为以下几个步骤:1、原料准备:主要原料有橡胶、碳黑、灰石等。

其中,橡胶是胎面胶的主要成分,碳黑是用来增加胎面胶的耐磨性和抗老化性,灰石则是用于调整胎面胶的硬度和强度。

2、混炼:将各种原料按一定比例放入混炼机中,经过高速搅拌和切割,将所有的原料充分混合均匀,形成混合胶料。

3、压延:将混合胶料放入压延机中,通过多次的压延和拉伸,将胶料压成一定厚度的大型胶片。

4、成型:将压延好的胶片裁切成一定尺寸,再分别加工成不同形状的轮胎胎面。

5、硫化:将成型好的轮胎胎面放入硫化炉中,经过高温高压,使轮胎胎面与钢丝帘子牢固地结合在一起,形成完整的轮胎胎面胶。

二、胎面胶的技术要求轮胎胎面胶是轮胎最为重要的组成部分之一,对汽车的行驶性能和安全性有着极大的影响。

因此,胎面胶的技术要求也非常高,包括以下几个方面:1、耐磨性:轮胎胎面是汽车与地面接触的唯一部分,因此必须具有足够的耐磨性,才能保证车辆的长期使用寿命。

2、抗老化性:轮胎在长时间使用后,会受到日晒、雨淋、温度变化等多种因素的影响,因此必须具有一定的抗老化性,避免出现龟裂和渗漏等问题。

3、抗冲击性:轮胎胎面要具有足够的抗冲击性,避免在行驶中因路面凹凸不平而产生鼓起或破损等现象,确保行车安全。

4、耐高温:轮胎胎面在行车过程中,会产生大量的热量,因此必须具有一定的耐高温性能,避免胎面过热导致爆胎等危险。

以上要求需要胎面胶材料具备的特定物理和化学特性,如分子链结构、化学反应性、硫化条件等要素是非常的重要的。

三、胎面胶加工的现状与趋势目前轮胎胎面胶加工工艺主要采用混炼、压延等传统的手工工艺,但这种加工方式存在着一些制约因素,例如生产效率低、人工费用高等问题。

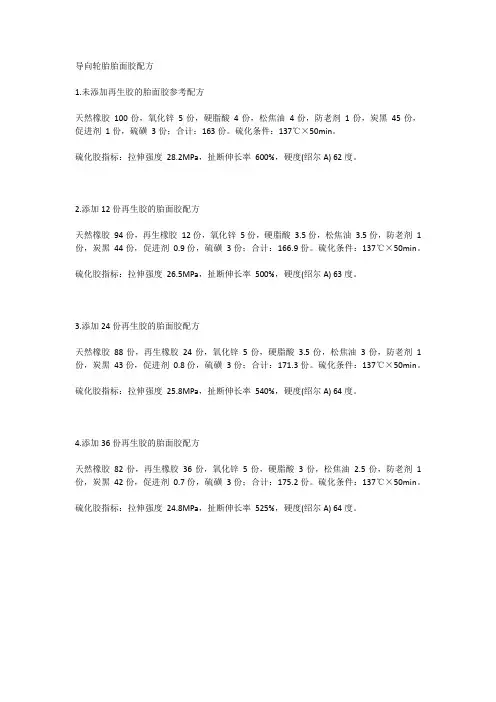

导向轮胎胎面胶配方

1.未添加再生胶的胎面胶参考配方

天然橡胶100份,氧化锌5份,硬脂酸4份,松焦油4份,防老剂1份,炭黑45份,促进剂1份,硫磺3份;合计:163份。

硫化条件:137℃×50min。

硫化胶指标:拉伸强度28.2MPa,扯断伸长率600%,硬度(绍尔A) 62度。

2.添加12份再生胶的胎面胶配方

天然橡胶94份,再生橡胶12份,氧化锌5份,硬脂酸3.5份,松焦油3.5份,防老剂1份,炭黑44份,促进剂0.9份,硫磺3份;合计:166.9份。

硫化条件:137℃×50min。

硫化胶指标:拉伸强度26.5MPa,扯断伸长率500%,硬度(绍尔A) 63度。

3.添加24份再生胶的胎面胶配方

天然橡胶88份,再生橡胶24份,氧化锌5份,硬脂酸3.5份,松焦油3份,防老剂1份,炭黑43份,促进剂0.8份,硫磺3份;合计:171.3份。

硫化条件:137℃×50min。

硫化胶指标:拉伸强度25.8MPa,扯断伸长率540%,硬度(绍尔A) 64度。

4.添加36份再生胶的胎面胶配方

天然橡胶82份,再生橡胶36份,氧化锌5份,硬脂酸3份,松焦油2.5份,防老剂1份,炭黑42份,促进剂0.7份,硫磺3份;合计:175.2份。

硫化条件:137℃×50min。

硫化胶指标:拉伸强度24.8MPa,扯断伸长率525%,硬度(绍尔A) 64度。

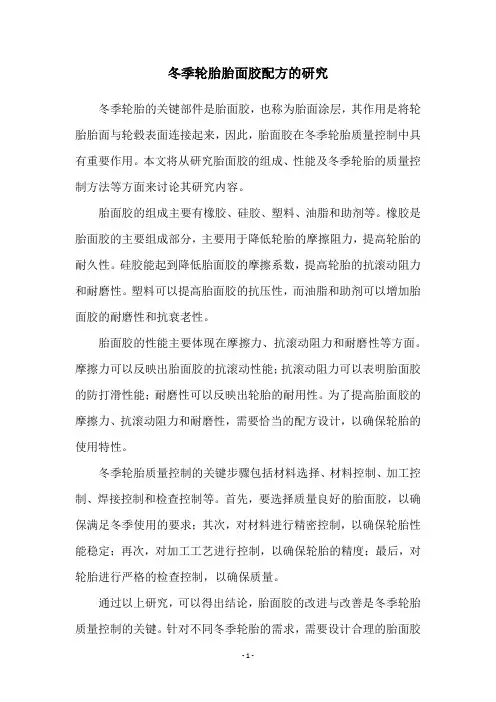

冬季轮胎胎面胶配方的研究冬季轮胎的关键部件是胎面胶,也称为胎面涂层,其作用是将轮胎胎面与轮毂表面连接起来,因此,胎面胶在冬季轮胎质量控制中具有重要作用。

本文将从研究胎面胶的组成、性能及冬季轮胎的质量控制方法等方面来讨论其研究内容。

胎面胶的组成主要有橡胶、硅胶、塑料、油脂和助剂等。

橡胶是胎面胶的主要组成部分,主要用于降低轮胎的摩擦阻力,提高轮胎的耐久性。

硅胶能起到降低胎面胶的摩擦系数,提高轮胎的抗滚动阻力和耐磨性。

塑料可以提高胎面胶的抗压性,而油脂和助剂可以增加胎面胶的耐磨性和抗衰老性。

胎面胶的性能主要体现在摩擦力、抗滚动阻力和耐磨性等方面。

摩擦力可以反映出胎面胶的抗滚动性能;抗滚动阻力可以表明胎面胶的防打滑性能;耐磨性可以反映出轮胎的耐用性。

为了提高胎面胶的摩擦力、抗滚动阻力和耐磨性,需要恰当的配方设计,以确保轮胎的使用特性。

冬季轮胎质量控制的关键步骤包括材料选择、材料控制、加工控制、焊接控制和检查控制等。

首先,要选择质量良好的胎面胶,以确保满足冬季使用的要求;其次,对材料进行精密控制,以确保轮胎性能稳定;再次,对加工工艺进行控制,以确保轮胎的精度;最后,对轮胎进行严格的检查控制,以确保质量。

通过以上研究,可以得出结论,胎面胶的改进与改善是冬季轮胎质量控制的关键。

针对不同冬季轮胎的需求,需要设计合理的胎面胶配方,并选择质量良好的材料,加强加工控制,强化检查控制,确保满足冬季使用的。

总之,冬季轮胎胎面胶配方的研究是一项复杂的工作,既要考虑轮胎的性能,也要考虑使用环境的要求,只有采取正确的研究方法,才能取得较好的研究成果。

因此,有必要在胎面胶的配方设计、性能研究和质量控制方面,继续加强研究,以满足日益增加的冬季轮胎使用需求。

低滚动阻力轿车轮胎胎面胶配方的研究

摘要:

引言:

方法:

本文首先通过查阅文献了解低滚动阻力轿车轮胎胎面胶的传统配方,包括天然橡胶、合成橡胶、填料和添加剂等。

然后通过对比分析不同配方的性能差异,确定胎面胶配方的关键因素。

在此基础上,进行了胎面胶的改良配方设计,并通过实验验证了改良配方的效果。

结果:

通过对比实验结果发现,改良配方在降低轮胎滚动阻力方面取得了明显的效果。

比较了不同配方的滚动阻力系数和湿地制动性能,并发现改良配方在这两个方面都有较好的表现。

改良配方的滚动阻力系数仅为传统配方的一半左右,并且湿地制动性能也得到了显著提升。

结论:

本研究通过综合分析低滚动阻力轿车轮胎胎面胶的配方,并针对其性能进行了改良。

改良配方在降低滚动阻力和提升湿地制动性能方面取得了令人满意的结果。

这对于轿车轮胎的燃油经济性和安全性都有着重要的意义。

未来的研究可以进一步探索其他胎面胶配方改良方法和优化策略,以进一步提高轮胎的性能和环保性。

欧洲市场Premium HP夏季轿车子午线轮胎胎面胶配方的开发王建功,黄义钢,张锡熙,赵晓东(青岛双星轮胎工业有限公司,山东青岛 266400)摘要:介绍欧洲市场Premium HP夏季轿车子午线轮胎胎面胶配方的开发情况。

试验结果表明:采用高相对分子质量、高苯乙烯含量的溶聚丁苯橡胶(SSBR)并用低相对分子质量、低苯乙烯含量SSBR,同时高填充高分散性白炭黑,胶料的加工性能良好,硫化胶的各项性能满足轿车子午线轮胎基本性能要求;成品轮胎的抗湿滑性能提高,滚动阻力降低,其中抗湿滑等级和滚动阻力等级可分别达到欧盟轮胎标签法的A级和C级。

关键词:轿车子午线轮胎;胎面胶;溶聚丁苯橡胶;高分散性白炭黑;抗湿滑性能;滚动阻力;轮胎标签法中图分类号:TQ333.1;U463.341+.4/.6 文章编号:1006-8171(2021)05-0315-05文献标志码:A DOI:10.12135/j.issn.1006-8171.2021.05.0315自2012年欧盟强制实施轮胎标签法以来,全球各大轮胎制造企业致力于提高自有品牌轮胎性能,以达到更高轮胎标签等级,从而提升品牌竞争力[1]。

2018年5月17日,欧盟委员会发布了修订版No.1222/2009法规提案,即新版轮胎标签法。

新版轮胎标签等级在现有基础上对轮胎的抗湿滑性能和滚动阻力等提出了更为严苛的要求[2]。

本工作将开发针对欧洲市场Premium HP夏季轿车子午线轮胎胎面胶的新配方,考虑其应用条件及新版轮胎标签法的要求,着重提高轮胎的抗湿滑性能,同时兼顾降低滚动阻力。

1 设计思路和技术目标1.1 设计思路明确欧洲市场Premium HP夏季轿车子午线轮胎产品定位,以高抗湿滑性能为主,兼顾低滚动阻力及其他性能。

由于溶聚丁苯橡胶(SSBR)对胎面胶配方设计“魔三角”(抗湿滑性能、滚动阻力和耐磨性能)有较好的平衡作用,因此广泛应用于轿车子午线轮胎胎面胶中。

其微观结构对胶料性能会产生不同影响,分子链苯乙烯含量越大,相对分子质量越大,玻璃化温度(T g)越高,对抗湿滑性能的贡献越大,但滚动阻力相应增大,反之则相反[3-5]。

微型车轮胎胎面胶配方的研究李 冬,罗建刚,田小顺,刘晓庆,陈 键,袁德彬(四川海大橡胶集团有限公司,四川简阳 641402)摘要:试验研究微型车轮胎胎面胶配方。

结果表明:通过采用全SR 的生胶体系对胎面胶配方进行改进,可提高硫化胶的耐磨性能,成品轮胎的高速性能和耐久性能满足国家标准要求;其中生胶体系采用SBR1712E/BR9000并用的配方胶料综合性能较优,可降低原材料成本。

关键词:SR;微型车轮胎;胎面胶;耐磨性能中图分类号:T Q333;U 463.341+ 4 文献标志码:B 文章编号:1006 8171(2011)02 0105 04作者简介:李冬(1972 ),男,四川渠县人,四川海大橡胶集团有限公司高级工程师,学士,从事子午线轮胎配方设计及技术管理工作。

微型车轮胎主要追求经济适用,因此微型车轮胎胎面胶配方的设计重点应考虑胶料的耐磨性、低成本性和易加工性。

通过在胎面胶配方中采用充油SBR1712E 与BR9000并用的生胶体系,能够同时满足上述性能要求,且硫化后轮胎产品无外观质量缺陷;而填充大量炭黑和加工油,既保证了胶料具有一定的物理性能,又能拥有良好的混炼、挤出和成型等工艺性能。

现将试验情况简介如下。

1 实验1 1 主要原材料NR,SM R20,马来西亚产品;SBR,牌号1500和1712E(充油率为27 3%),申华化学工业有限公司产品;BR,牌号9000,中国石化北京燕山石油化工股份有限公司产品;炭黑N375和N234,中橡集团炭黑工业研究设计院产品;活性氧化锌,四川资阳花瑞实业有限公司产品;增粘树脂SL1801,华奇(张家港)化工有限公司产品;促进剂NS,山东省单县化工有限公司产品;不溶性硫黄,牌号IS 6005,锦湖石化重庆有限公司产品。

1 2 配方1#试验配方:SBR1712E 100,BR 27 3,炭黑N234 75,活性氧化锌 3,硬脂酸 2 5,防老剂4020/RD 2/1 5,防护蜡 1,增粘树脂SL1801 8,芳烃油 12,不溶性硫黄 1 2,促进剂NS 1 7,其他 20。

耐磨橡胶轮胎胎面配方XXX(高材1003班学号XXXXXX)摘要:对橡胶耐磨耗性能的研究广泛应用在汽车轮胎胎面的生产制造中,炭黑是橡胶加工工艺中应用最广泛的橡胶补强剂,但随着炭黑用量的增加也带来很多问题,本文介绍用新型交联聚二甲基硅氧烷( PDMS) 复合材料代替部分炭黑作为填充剂进一步增强橡胶胎冠的耐磨性能。

关键字:耐磨耗,交联聚二甲基硅氧烷( PDMS),改性正文:配方设计如下:配方作用:NR、BR:主体 NR有自补强性:在不加补强剂的条件下,橡胶能结晶或在拉伸过程中取向结晶,晶粒分布于无定形的橡胶中起物理交联点的作用,使本身的强度提高的性; BR其弹性、耐磨性和耐低温性是通用胶中最好的, 氧化锌:配合剂,硫化起步快,能得到良好的平坦硫化曲线,硫化胶的耐热,耐老化性好。

硬脂酸:软化剂,与橡胶有很好的互溶性,能促使炭黑、氧化锌等粉状配合剂在胶料中均匀分散。

本品还是主要的硫化活性剂。

石蜡:非溶剂型软化剂、增塑剂,防老剂防老剂4010NA、防老剂RD:防老剂,防老剂4010NA是“全能的防老剂”,用量:0.15~1份;防老剂RD抗热氧效果良好,用于静态条件下使用的制品。

三线油:润滑剂ISAF:中超耐磨炉黑补强剂PDMS复合材料:补强剂、填充剂。

含MWNT陶土:陶土是有机改性的合成云母。

这种材料由与二甲基二烷基铵阳离子进行离子交换得到的纳米厚度硅酸盐层的凝聚叠层组成。

这里采用的海泡石是由原始的海泡石用特定的物理化学纯化、微粉化和化学改性得到的一种亲有机的海泡石。

其亲水表面用表面活化剂改性, 使其与低极性聚合物更相容。

这里采用的纳米管是多壁碳纳米管MWNT, 平均外径约10nm, 长度大约0. 7μm。

促进剂CZ:CZ是-种高度活泼的后效促进剂,抗焦烧性能优良,加工安全,硫化时间短。

在硫化温度138℃以上时促进作用很强。

S:硫化剂:(硫黄 0.8~1.5份或部分给硫体硫化胶的性能特点:拉伸强度,弹性,耐疲劳性能适中;耐热,耐老化性能稍好)生产工艺:塑炼→混炼→压延挤出→成型→硫化生产设备喂料机、塑炼机、密炼机、压延机、挤出机、印字画线设备等。

轮胎胶料配方设计 2008-1-5第一节轮胎各部件胶料配方设计一、胎面胶、胎侧胶配方设计1、胎面胶、胎侧胶性能要求(1)胎面胶性能要求由于胎面是轮胎与路面直接接触的部位,承受着轮胎最苛刻的外应力作用,经常出现的损坏形式为胎面磨光、刺扎损坏、花纹崩花及裂口,导致胎体爆破,影响轮胎的使用寿命。

因此,胎面胶应具有优越的耐磨性,较高的拉伸强度和撕裂强度,良好的耐老化、耐屈挠、耐热、抗刺扎和抗花纹沟裂口等性能。

(2)胎侧胶性能要求胎侧即轮胎两侧,是侧向变形最大的部位,胎侧胶较薄,用以保护胎体免受机械损伤及日光、风雨的侵蚀,其损坏形式为屈挠龟裂、机械损伤。

因此,胎侧胶应具有良好的强伸性能及耐屈挠龟裂、耐大气老化等性能。

胎面胶、胎侧胶可用一种胶料制备,但一种胶料难以同时满足各种不同性能的要求。

目前大中型载重轮胎已普遍采用分层出形的复合胎面胶,既利于提高产品质量,又可降低成本。

分层压出形式常用的有以下三种形式。

①胎冠上层用一种胶料,胎冠下层胶与胎侧共用一种胶料。

②胎冠上、下层用一种胶料,胎侧用另一种胶料。

③胎冠、胎肩、胎侧分别采用三种胶料。

2、胎面胶、胎侧胶配方(1)胎面胶配方特点胎面胶与胎冠上层胶配方相同。

①常用生胶品种有NR、SBR 和BR。

NR 具优异的弹性、拉伸强度和耐磨性能,是轮胎胶料中理想的胶种,虽然使用中出现裂口较快,但其扩展速率比SBR 和BR慢。

SBR 具有优良的耐磨和耐老化性能。

BR 的弹性更优于NR 并具有良好的耐磨性和生热低的特点,适宜用于轮胎胎面胶较料中。

通常大型轮胎如工程机械轮胎胎面以NR 单用为宜。

中小型轮胎胎面胶则以NR 为主,掺用SBR 或BR,拖拉机轮胎胎面也可采用三胶并用的配方。

②主要补强剂是cb,可根据胶料性能要求和生胶类别确定cb 品种及用量。

胎面胶采用活性cb,一般总用量为45~50 质量份。

以下均用“份”代表“质量份”来表示配合剂用量。

③硫化体系中硫磺用量根据选用胶种而定,全天然橡胶配方硫磺用量为2.5~2.8 份,掺用SBR 或BR 的配方,以采用低硫高促体系。

低滚动阻力轿车轮胎胎面胶配方的优化首先,优化胎面胶的化学成分是减少滚动阻力的关键。

传统的轮胎胶中含有大量的天然橡胶,这种材料的滚动阻力较高。

因此,可以从材料替代的角度进行优化,使用含有较少天然橡胶的胶料。

例如,使用合成橡胶、丁苯橡胶和丁腈橡胶等替代材料。

其次,应该优化胎面胶的胶料混合方法。

传统的胶料混合过程中,往往需要较长的混合时间和温度以确保胶料充分混合。

这样的处理方式会导致能量的浪费和过度的热量产生。

因此,应该优化胶料的混合方法,如使用高效的混合设备和优化的混合时间和温度。

此外,还可以通过增加填充剂的使用量来减少滚动阻力。

增加填充剂的使用量可以减少胶料的粘附性,从而减少滚动阻力。

例如,硅酸钙是一种常用的填充剂,可以在一定程度上减少滚动阻力。

此外,纳米级填料的应用也是减少滚动阻力的一种方法。

另外一点是,可以通过优化胎面胶的花纹设计来减少滚动阻力。

轮胎胎面花纹的设计不仅影响车辆的抓地力和排水性能,也会影响滚动阻力。

优化胎面花纹的设计可以减少胎面与地面之间的接触面积,减少滚动阻力。

例如,可以采用低阻力的V型花纹或平滑花纹等设计。

最后,还可以考虑使用特殊涂层来减少滚动阻力。

例如,可以在胎面上涂覆一层低阻力的涂层,以减少轮胎与地面之间的摩擦。

这种涂层通常是由聚四氟乙烯(PTFE)等材料制成的。

总结起来,低滚动阻力轿车轮胎胎面胶配方的优化可以从材料替代、胶料混合方法、填充剂使用、花纹设计和涂层应用等方面进行。

优化配方可以减少滚动阻力,提高汽车的燃油经济性和环境友好性。

这将有益于减少能源消耗和减少对环境的负面影响。

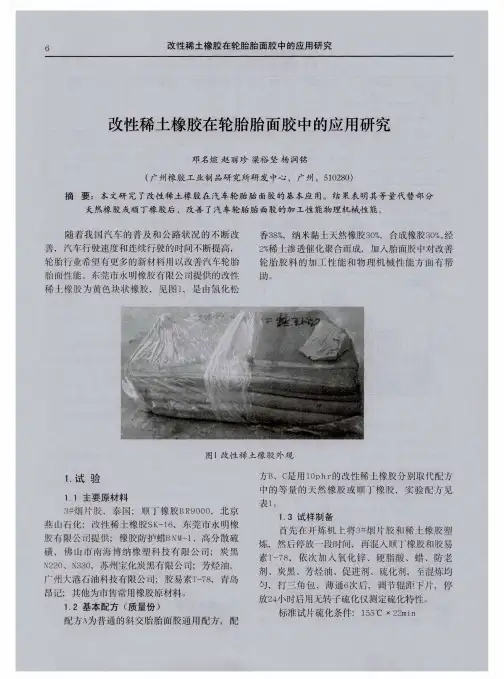

新型生物基聚丁二烯液体橡胶在乘用车冬季胎胎面胶配方中的应用薛彬彬1 陈建军1 付传红2,3 1.山东华盛橡胶有限公司 2.广饶县计量测试检定所 3.国家轮胎及橡胶制品质量监督检验中心广饶橡胶轮胎分中心摘 要:本研究讨论了新型生物基聚丁二烯液体橡胶PM4(LPB PM4)在乘用车冬季胎胎面胶配方中的应用。

结果表明:LPB PM4理化特性满足企业标准要应用技术APPLIED TECHNOLOGY一、实验部分 1.主要原材料天然橡胶,STR20#,泰国联益橡胶公司;丁二烯橡胶,BR9000,新疆蓝德精细石油化工股份有限公司;炭黑,N339,新疆峻新化工股份有限公司;高分散二氧化硅,LKHD165MP,山东卡尔迪克白炭黑有限公司;硅烷偶联剂SF-GG69,天津三孚新材料科技有限公司;石油系橡胶油,法国道达尔公司;LPB PM4,上海昶誉化工有限公司。

其他为市售工业品。

2.基本配方乘用车冬季胎胎面胶基本配方见表1。

3.主要设备和仪器实验室专用智能1.5L小密炼机,青岛科高橡塑机械技术装备有限公司;XK-150炼胶机,庄河中泰橡机有限公司;实验室用四柱电热平板硫化机,青岛光越国际贸易有限公司;DMA+300全自动动态粘弹性分析仪,法国麦特韦伯公司;GT-7012-D DIN耐磨试验机、GT-7042-RDA弹性试验机、GT-7080-S2门尼粘度试验机、OZ-0530-AC耐臭氧试验机,高特威尔检测仪器有限公司;RPA2000橡胶加工分析仪、MDR2000无转子硫变仪,美国阿尔法公司;密炼机BB430型和BB350型,日本神户钢铁公司;PCR轮胎高速/耐久里程试验机,江苏昆山创研科技有限公司;轮胎滚动阻力试验机,青岛高测科技股份有限公司等。

4.试验制备(1)小配合试验乘用车冬季胎胎面胶配方实验室小配合试验,采用两段混炼工艺。

一段混炼:选用1.5L实验室专用智能密炼机,设置转速70r·min-1,上顶栓压力25MPa,依次加入生胶、炭黑、LPB PM4、石油系橡胶油等其他母炼药品,混炼均匀后排胶,排胶温度在130~150℃。