加工中心刀具长度补偿

- 格式:pdf

- 大小:1.69 MB

- 文档页数:15

加工中心对刀与刀具补偿操作教程时间:2012-05-30 作者:模具联盟网点击: 1479 评论:0 字体:T|T一、对刀对刀方法与具体操作同数控铣床。

二、刀具长度补偿设置加工中心上使用的刀具很多,每把刀具的长度和到 Z 坐标零点的距离都不相同,这些距离的差值就是刀具的长度补偿值,在加工时要分别进行设置,并记录在刀具明细表中,以供机床操作人员使用。

一般有两种方法:1、机内设置这种方法不用事先测量每把刀具的长度,而是将所有刀具放入刀库中后,采用 Z 向设定器依次确定每把刀具在机床坐标系中的位置,具体设定方法又分两种。

( 1 )第一种方法将其中的一把刀具作为标准刀具,找出其它刀具与标准刀具的差值,作为长度补偿值。

具体操作步骤如下:①将所有刀具放入刀库,利用 Z 向设定器确定每把刀具到工件坐标系 Z 向零点的距离,如图 5-2 所示的 A 、 B 、 C ,并记录下来;②选择其中一把最长(或最短)、与工件距离最小(或最大)的刀具作为基准刀,如图 5-2 中的 T03 (或 T01 ),将其对刀值 C (或 A )作为工件坐标系的 Z 值,此时 H03=0 ;③确定其它刀具相对基准刀的长度补偿值,即 H01= ±│ C-A │, H02= ±│ C-B │,正负号由程序中的 G43 或 G44 来确定。

④将获得的刀具长度补偿值对应刀具和刀具号输入到机床中。

( 2 )第二种方法将工件坐标系的 Z 值输为 0 ,调出刀库中的每把刀具,通过 Z 向设定器确定每把刀具到工件坐标系 Z 向零点的距离,直接将每把刀具到工件零点的距离值输到对应的长度补偿值代码中。

正负号由程序中的 G43 或 G44 来确定。

2、机外刀具预调结合机上对刀这种方法是先在机床外利用刀具预调仪精确测量每把在刀柄上装夹好的刀具的轴向和径向尺寸,确定每把刀具的长度补偿值,然后在机床上用其中最长或最短的一把刀具进行 Z 向对刀,确定工件坐标系。

加工中心G18,G19指令方式中的代刀具长度补偿法

王朝阳

【期刊名称】《四川兵工学报》

【年(卷),期】1990(000)004

【总页数】2页(P230-231)

【作者】王朝阳

【作者单位】不详;不详

【正文语种】中文

【中图分类】TG71

【相关文献】

1.加工中心、数控铣床刀具半径补偿指令的巧用 [J], 王卫东;余育青

2.利用中断型宏指令实现加工中心刀具破损的在线监控 [J], 陈波

3.刀具长度补偿指令的使用技巧 [J], 陈继红;陈志雄

4.数控铣床刀具长度补偿指令研究与应用 [J], 张吉林;

5.数控铣床刀具长度补偿指令研究与应用 [J], 张吉林

因版权原因,仅展示原文概要,查看原文内容请购买。

简述刀具补偿在数控加工中的作用

刀具补偿是一种在数控加工中常用的技术,旨在纠正加工过程中刀具的偏斜和长度不足等问题,保证加工质量和效率。

本文将简要介绍刀具补偿的基本原理和作用。

刀具补偿的基本原理是通过测量刀具的偏斜和长度不足,来调整数控加工中的刀具参数,使刀具沿着正确的轨迹运动,达到高质量的加工效果。

刀具补偿的主要工具是刀具补偿器,它可以通过改变刀具的偏斜和长度来补偿刀具的误差。

刀具补偿的作用包括:

1. 提高加工精度:刀具补偿可以帮助数控加工中心实现高精度加工,减少加工误差,提高产品的质量和一致性。

2. 降低加工成本:通过刀具补偿,可以实现刀具的精确定位,降低刀具的磨损和损坏,延长刀具的使用寿命,降低加工成本。

3. 改善加工过程的稳定性:刀具补偿可以帮助数控加工中心实现稳定的加工过程,降低加工过程中的噪声和震动,保证加工过程的一致性和稳定性。

刀具补偿在数控加工中的应用非常广泛,是实现高质量、高效率加工的重要技术之一。

随着数控加工技术的不断发展和进步,刀具补偿技术也在不断更新和改进,以适应不同的加工环境和需求。

Bewise Inc. Reference source from the internet.刀具长度补偿功能,是数控机床的一项重要功能,在准备功能中用G43、G44、G49表示,但是若使用得不好很容易造成撞车和废品事故。

下面以加工中心为例,介绍生产实践中常用的几种刀具长度补偿方法。

1 刀具长度补偿功能的执行过程典型的指令格式为G43 Z_H_;或G44 Z_H_。

其中G43指令加补偿值,也叫正向补偿,即把编程的Z值加上H代码指定的偏值寄存器中预设的数值后作为CNC实际执行的Z坐标移动值。

相应的,G44指令减去预设的补偿值,也叫负向补偿。

当指令G43时,实际执行的Z坐标值为Z’=Z_+(H_);当指令G44时,实际执行的Z坐标值为Z’=Z_-(H_);这个运算不受G90绝对值指令或G91增量值指令状态的影响。

偏值寄存器中可预设正值或负值,因此有如下等同情况。

指令G43、H设正值等同于指令G44、H设负值的效果:指令G43、H设负值等同于指令G44、H设正值的效果。

因此一般情况下,为避免指令输入或使用时失误,可根据操作者习惯采用两种方式:只用指令G43,H设正值或负值:H只设正值,用指令G43或G44。

以下介绍使用较多的第一种情况。

指令格式中Z值可以为0,但H0或H00将取消刀具长度补偿,与G49效果等同,因为0号偏值寄存器被NC永远置0。

一般情况下,为避免失误,通过设定参数使刀具长度补偿只对Z轴有效。

例如当前指令为G43X_H_;时,X轴的移动并没有被补偿。

被补偿的偏置值由H后面的代码指定。

例如H1设20.、H2设-30.,当指令“G43 Z100.H1;”时,Z轴将移动至120.处:而当指令“G43 Z100. H2;”时,Z轴将移动至70.处。

G43(G44)与G00、G01出现在一个程序段时,NC将首先执行G43(G44)。

可以在固定循环的程序段中指令G43(G44),这时只能指令一个H代码,刀具长度补偿同时对Z值和R值有效。

三种补偿在数控加工中有3种补偿:刀具长度的补偿;刀具半径补偿;夹具补偿。

这三种补偿基本上能解决在加工中因刀具外形而产生的轨迹问题。

下面是三种补偿在一般加工编程中的应用。

一、刀具长度补偿:1.刀具长度的概念刀具长度是一个很重要的概念。

我们在对一个零件编程的时候,首先要指定零件的编程中心,然后才能建立工件编程坐标系,而此坐标系只是一个工件坐标系,零点一般在工件上。

长度补偿只是和Z坐标有关,它不象X、Y平面内的编程零点,因为刀具是由主轴锥孔定位而不改变,对于Z坐标的零点就不一样了。

每一把刀的长度都是不同的,例如,我们要钻一个深为50mm的孔,然后攻丝深为45mm,分别用一把长为250mm 的钻头和一把长为350mm的丝锥。

先用钻头钻孔深50mm,此时机床已经设定工件零点,当换上丝锥攻丝时,假如两把刀都从设定零点开始加工,丝锥因为比钻头长而攻丝过长,损坏刀具和工件。

此时假如设定刀具补偿,把丝锥和钻头的长度进行补偿,此时机床零点设定之后,即使丝锥和钻头长度不同,因补偿的存在,在调用丝锥工作时,零点Z坐标已经自动向Z (或Z)补偿了丝锥的长度,保证了加工零点的正确。

2.刀具长度补偿的工作使用刀具长度补偿是通过执行含有G43(G44)和H指令来实现的,同时我们给出一个Z坐标值,这样刀具在补偿之后移动到离工件表面距离为Z的地方。

另外一个指令G49是取消G43(G44)指令的,其实我们不必使用这个指令,因为每把刀具都有自己的长度补偿,当换刀时,利用G43(G44)H指令赋予了自己的刀长补偿而自动取消了前一把刀具的长度补偿。

3.刀具长度补偿的两种方式(1)用刀具的实际长度作为刀长的补偿(推荐使用这种方式)。

使用刀长作为补偿就是使用对刀仪测量刀具的长度,然后把这个数值输入到刀具长度补偿寄存器中,作为刀长补偿。

使用刀具长度作为刀长补偿的理由如下:首先,使用刀具长度作为刀长补偿,可以避免在不同的工件加工中不断地修改刀长偏置。

刀具的长度补偿功能教学目的和要求:要求学生了解长度补偿功能的作用,以及如何使用刀具的长度补偿功能。

教学重、难点:如何正确的使用刀具的长度补偿指令。

相关知识:刀具的长度补偿功能是在加工中心中才使用的,在加工时刀具定位基准是相同的,都是以机床的主轴锥孔进行定位,但刀具的长度是各不相同的,在做加工时是由刀具的端面与零件接触的。

在换刀加工时,就必须改变程序中的数值,这样就会很麻烦。

有了刀具的长度补偿功能刀具的长度在发生改变时就只需改变刀具长度的补偿值,而不需要去修改程序值。

这就是刀具的长度补偿。

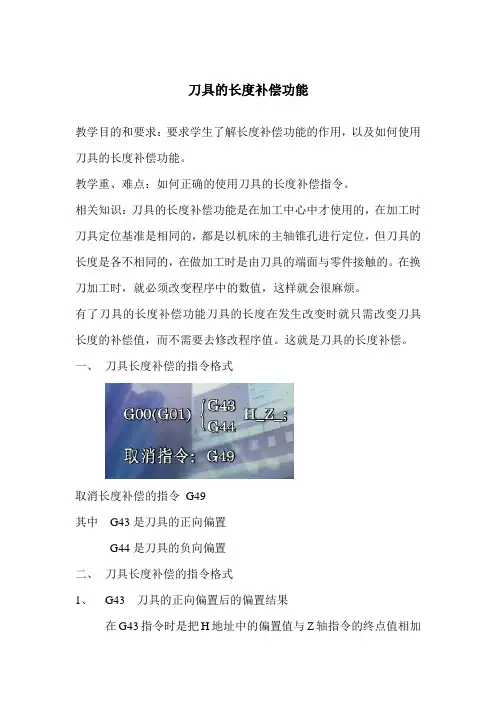

一、刀具长度补偿的指令格式取消长度补偿的指令G49其中G43是刀具的正向偏置G44是刀具的负向偏置二、刀具长度补偿的指令格式1、G43 刀具的正向偏置后的偏置结果在G43指令时是把H地址中的偏置值与Z轴指令的终点值相加做为Z轴的最终指令值。

例:G00 G43 H01 Z50 其中设H01的设定值为-100(Z轴的指令值)+(H01的设定值)=50+(-100)=-502、G44 刀具负向偏置后的偏置结果在G44指令时是把Z轴指定的终点值减去H地址中的偏置值做为Z轴的最终指令结果。

例:G00 G44 H01 Z50 其中设H01的设定值为100(Z轴指定的值)—(H01的设定值)=50—100=-50注意:可以发现在G43中负的和在G44中用正值偏置结果是相同的。

三、刀具长度补偿的方法刀具长度补偿的补偿方法通常有两种。

1、刀具的补偿值即为刀具的长度值这种方法必须在有对刀仪的前提下才能使用,这种方法只需要对刀仪测出长度后,输入相对的H地址栏中即可。

但工件坐标系中Z 轴的偏置值应为在机床坐标系中的实际值。

如图那么A刀G00 G43 H01 Z0的偏置结果就是如B图所示。

如方法不正确或没有偏置,即G00 Z0的位置则如图中C刀所示与工件发生了碰撞。

2、刀具的补偿值为刀尖到Z向零点的距离没有对刀仪的情况下常用这种方法。

即把工件坐标系中Z轴的偏置值设为0,用对刀的方法测出刀具的刀尖到Z向零点的距离,并输入H地址中如图。

欢迎阅读数控铣床与加工中心5.4 刀具补偿和偏置功能刀具补偿可分为刀具长度补偿和刀具半径补偿,其内容和方法已在前面章节中作了详细说明,本章拟用另外一种指令格式对刀具长度补偿功能进行介绍,目的在于进一步强调不同的数控系统对同一编程功能可能采用不同的指令格式。

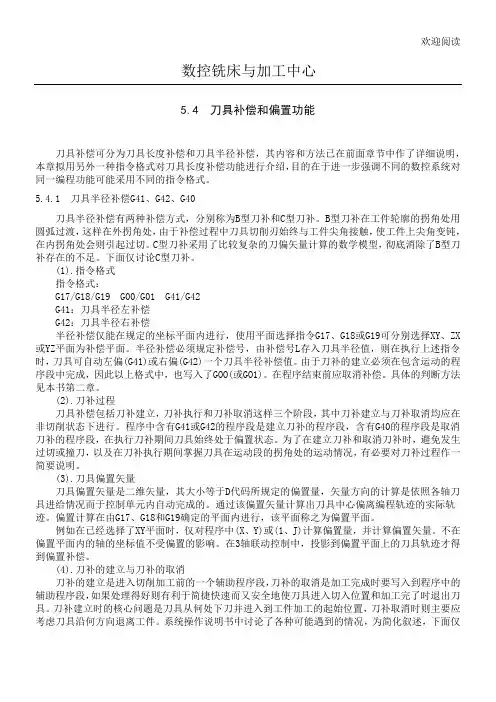

5.4.1B型刀G41G42XY、ZX 或YZ时,迹。

偏置计算在由G17、G18和G19确定的平面内进行,该平面称之为偏置平面。

例如在已经选择了XY平面时,仅对程序中(X、Y)或(1、J)计算偏置量,并计算偏置矢量。

不在偏置平面内的轴的坐标值不受偏置的影响。

在3轴联动控制中,投影到偏置平面上的刀具轨迹才得到偏置补偿。

(4).刀补的建立与刀补的取消刀补的建立是进入切削加工前的一个辅助程序段,刀补的取消是加工完成时要写入到程序中的辅助程序段,如果处理得好则有利于简捷快速而又安全地使刀具进入切入位置和加工完了时退出刀具。

刀补建立时的核心问题是刀具从何处下刀并进入到工件加工的起始位置,刀补取消时则主要应考虑刀具沿何方向退离工件。

系统操作说明书中讨论了各种可能遇到的情况,为简化叙述,下面仅根据习惯的编程方法讨论刀补建立与刀补取消的问题。

不使用这些方法一般也可以正确地完成刀补建立与刀补取消的过程,但特殊情况下可能出现过切或报警。

1)使用GOO或G01的运动方式均可完成刀补建立或取消的过程,事实上使用G01往往是出于安全的考虑。

而如果不把刀补的建立(包括刀补的取消)建立在加工时的Z轴高度上,而采取先建立补偿再下刀或先提刀再取消补偿的方法,则既使在GOO的方式下建立(或取消)刀补也是安全的。

2)为了便于计算坐标,可以按图5-18所示两种方式来建立刀补,图5-18a为切线进入方式,图5-18b为法线进入方式。

同样取消刀补通常也采用这种切线或法线的方式。

图5-18 两种刀补建立方式图5-19 内圆轮廓的补偿3)在不便于直接沿着工件的轮廓线切向切入和切向切出时,可再增加一个圆弧辅助程序段。

刀具补偿

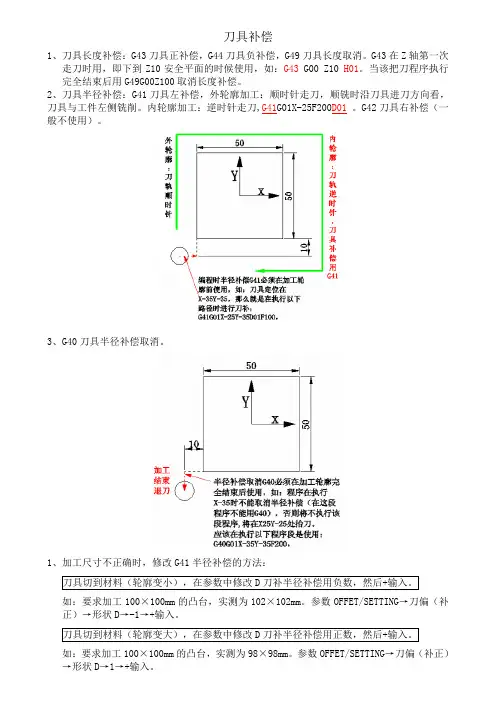

1、刀具长度补偿:G43刀具正补偿,G44刀具负补偿,G49刀具长度取消。

G43在Z轴第一次

走刀时用,即下到Z10安全平面的时候使用,如:G43 G00 Z10 H01。

当该把刀程序执行完全结束后用G49G00Z100取消长度补偿。

2、刀具半径补偿:G41刀具左补偿,外轮廓加工:顺时针走刀,顺铣时沿刀具进刀方向看,刀具与工件左侧铣削。

内轮廓加工:逆时针走刀,G41G01X-25F200D01。

G42刀具右补偿(一般不使用)。

3、G40刀具半径补偿取消。

1、加工尺寸不正确时,修改G41半径补偿的方法:

如:要求加工100×100mm的凸台,实测为102×102mm。

参数OFFET/SETTING→刀偏(补正)→形状D→-1→+输入。

如:要求加工100×100mm的凸台,实测为98×98mm。

参数OFFET/SETTING→刀偏(补正)→形状D→1→+输入。

数控加工中心刀具补偿的研究与应用谢民雄万向钱潮(桂林)汽车底盘部件有限公司摘要:刀具补偿是一个很重要的数控功能;数控加工中心加工一个零件通常需要数把刀,CNC系统通过补偿指令完成各把刀具补偿功能,以保证在加工过程中各把刀移动到正确的位置和下降到正确的高度。

理解领会刀具补偿的方式特点和正确应用刀具补偿各项功能,对于在工作生产中提高工作效率,保证安全生产具有十分重要的意义。

关键词:刀具补偿;方式特点;安全生产加工中心本质上就是数控铣床,但是相对于数控铣床则多增加了刀库和自动换刀装置,在加工过程中由程序自动选刀和换刀.由于加工中心常用来加工形状复杂、工序多、精度要求较高的零件,因而加工一个零件需用几把或十几把刀具甚至更多.由于每把刀具的直径大小和长度都是不同的,在对被加工零件确定工件坐标系零点后,有必要引入刀具补偿功能,以保证在加工过程中各把刀下降到正确的高度和以正确的刀具路径进行切削加工。

刀具补偿可分为刀具长度补偿和刀具半径补偿。

长度补偿是指主轴轴向的补偿,也就是铣刀轴向的补偿,而对于铣刀径向的补偿,也就是每把铣刀直径大小不一样,在直径方向的补偿叫半径补偿。

一.刀具半径补偿1.刀具半径补偿意义:数控加工中心在程序运行时将刀具当做一个点做轨迹运动。

比如用刀具R3铣边长100的正方形凸台时,程序按边长100的正方形尺寸输入,而刀具轴心的轨迹是边长106的正方形,则工件上铣削的是符合图纸尺寸的100的正方形。

假如不用刀具半径补偿功能,则加工时刀具轴心的轨迹是边长100的正方形,则工件上铣削出的是边长为94的正方形凸台,不符合图纸尺寸的要求。

2.指令格式G17/G18/G19 G00/G01 G41/G42 IP_D_G41:刀具半径左补偿G42:刀具半径右补偿半径补偿仅能在规定的坐标平面内进行,使用平面选择指令G17、G18或G19可分别选择XY、ZX或YZ平面为补偿平面。

半径补偿必须规定补偿号,由补偿号D存入刀具半径值,则在执行上述指令时,刀具可自动左偏(G41)或右偏(G42)一个刀具半径补偿值。

1. 刀具长度补偿指令——G43 、G44 、G49刀具长度补偿指令对立式加工中心而言,一般用于刀具轴向(Z 方向)的补偿,它将编程时的刀具长度和实际使用的刀具长度之差设定于刀具偏置存储器中(图 3 - 1 ),用G43 或G44 指令补偿这个差值而不用修改程序。

图 3 -15 为加工中心刀库中的部分刀具,它们的长度各不相同,为每把刀具设定一个工件坐标系也是可以的(FANUC 0i -MB 系统可以设置54 个工件坐标系),但通过刀具的长度补偿指令在操作上更加方便。

图 3 -16 G43 、G44 与H 指令对应偏置量的运算结果编程格式:__ H __ Z44 G43 G……G49 Z__G43 指令表示刀具长度正方向补偿;G44 指令表示刀具长度负方向补偿;G49 指令表示取消刀具长度补偿。

使用G43 、G44 指令时,不管是G90 指令有效还是G91 指令有效,刀具移动的最终Z 方向位置,都是程序中指定的Z 与H 指令的对应偏置量进行运算(见图 3 -16 )。

H 指令对应的偏置量在设置时可以为“+”、也可以为“-”,它们的运算关系见图 3 -16 ,编程时一般使用G43 指令。

2. 刀具半径补偿指令——G40 、G41 、G42在加工工件轮廓时,当用半径为R 的圆柱铣刀加工工件轮廓时,如果数控系统不具备刀具补偿功能,那么编程人员必须要按照偏离轮廓距离为R 的刀具中心运动轨迹的数据来编程,其运算有时是相对复杂的;而当刀具磨损后,刀具的半径减少,此时就要按新的刀具中心轨迹进行编程,否则加工出来的零件要增加一个余量(即刀具的磨损量)。

对于有刀具半径补偿功能的数控系统,可不必求刀具中心的运动轨迹,而只需按被加工工件轮廓曲线编程,同时在程序中给出刀具半径的补偿指令,数控系统自行计算后,偏置一定的距离(如刀具半径或其它设定值)后进行走刀,这样就可加工出具有轮廓曲线的零件,使编程工作大大简化。

刀具半径补偿时的移动轨迹在G1 7 指令有效时,编程格式:G41 (G42 )G00 (G01 )X__ Y__ D__ (F__ )…G40 G00 (G01 )X__ Y__ (F__ )其运动轨迹见图 3 -17 。

1. 刀具长度补偿指令—— G43 、 G44 、 G49刀具长度补偿指令对立式加工中心而言,一般用于刀具轴向( Z 方向)的补偿,它将编程时的刀具长度和实际使用的刀具长度之差设定于刀具偏置存储器中(图 3 - 1 ),用 G43 或 G44 指令补偿这个差值而不用修改程序。

图 3 - 15 为加工中心刀库中的部分刀具,它们的长度各不相同,为每把刀具设定一个工件坐标系也是可以的( FANUC 0i - MB 系统可以设置 54 个工件坐标系),但通过刀具的长度补偿指令在操作上更加方便。

图 3 - 16 G43 、 G44 与 H 指令对应偏置量的运算结果编程格式: __ H __ Z44 G43 G……G49 Z__G43 指令表示刀具长度正方向补偿; G44 指令表示刀具长度负方向补偿; G49 指令表示取消刀具长度补偿。

使用 G43 、 G44 指令时,不管是 G90 指令有效还是 G91 指令有效,刀具移动的最终 Z 方向位置,都是程序中指定的 Z 与 H 指令的对应偏置量进行运算(见图 3 - 16 )。

H 指令对应的偏置量在设置时可以为“+”、也可以为“-”,它们的运算关系见图 3 - 16 ,编程时一般使用 G43 指令。

2. 刀具半径补偿指令—— G40 、 G41 、 G42在加工工件轮廓时,当用半径为 R 的圆柱铣刀加工工件轮廓时,如果数控系统不具备刀具补偿功能,那么编程人员必须要按照偏离轮廓距离为 R 的刀具中心运动轨迹的数据来编程,其运算有时是相对复杂的;而当刀具磨损后,刀具的半径减少,此时就要按新的刀具中心轨迹进行编程,否则加工出来的零件要增加一个余量(即刀具的磨损量)。

对于有刀具半径补偿功能的数控系统,可不必求刀具中心的运动轨迹,而只需按被加工工件轮廓曲线编程,同时在程序中给出刀具半径的补偿指令,数控系统自行计算后,偏置一定的距离(如刀具半径或其它设定值)后进行走刀,这样就可加工出具有轮廓曲线的零件,使编程工作大大简化。

三种补偿在数控加工中有3种补偿:刀具长度的补偿;刀具半径补偿;夹具补偿。

这三种补偿基本上能解决在加工中因刀具外形而产生的轨迹问题。

下面是三种补偿在一般加工编程中的应用。

一、刀具长度补偿:1.刀具长度的概念刀具长度是一个很重要的概念。

我们在对一个零件编程的时候,首先要指定零件的编程中心,然后才能建立工件编程坐标系,而此坐标系只是一个工件坐标系,零点一般在工件上。

长度补偿只是和Z坐标有关,它不象X、Y平面内的编程零点,因为刀具是由主轴锥孔定位而不改变,对于Z坐标的零点就不一样了。

每一把刀的长度都是不同的,例如,我们要钻一个深为50mm的孔,然后攻丝深为45mm,分别用一把长为250mm 的钻头和一把长为350mm的丝锥。

先用钻头钻孔深50mm,此时机床已经设定工件零点,当换上丝锥攻丝时,假如两把刀都从设定零点开始加工,丝锥因为比钻头长而攻丝过长,损坏刀具和工件。

此时假如设定刀具补偿,把丝锥和钻头的长度进行补偿,此时机床零点设定之后,即使丝锥和钻头长度不同,因补偿的存在,在调用丝锥工作时,零点Z坐标已经自动向Z (或Z)补偿了丝锥的长度,保证了加工零点的正确。

2.刀具长度补偿的工作使用刀具长度补偿是通过执行含有G43(G44)和H指令来实现的,同时我们给出一个Z坐标值,这样刀具在补偿之后移动到离工件表面距离为Z的地方。

另外一个指令G49是取消G43(G44)指令的,其实我们不必使用这个指令,因为每把刀具都有自己的长度补偿,当换刀时,利用G43(G44)H指令赋予了自己的刀长补偿而自动取消了前一把刀具的长度补偿。

3.刀具长度补偿的两种方式(1)用刀具的实际长度作为刀长的补偿(推荐使用这种方式)。

使用刀长作为补偿就是使用对刀仪测量刀具的长度,然后把这个数值输入到刀具长度补偿寄存器中,作为刀长补偿。

使用刀具长度作为刀长补偿的理由如下:首先,使用刀具长度作为刀长补偿,可以避免在不同的工件加工中不断地修改刀长偏置。