什么是钢结硬质合金

- 格式:doc

- 大小:64.00 KB

- 文档页数:3

GB10钢结硬质合金使用介绍1前言株洲硬质合金集团有限公司是1954年筹建的国家“一五”期间,56项重点工程之一,是中国最大的硬质合金生产、科研、经营和出口基地,也是行业大型骨干企业。

主要产品有“钻石牌”硬质合金、钨钼制品、钽铌制品等三大系列。

广泛应用于冶金、机械、矿山、石化、电子、轻纺、军工及家具制造等行业,产品畅销74个国家和地区。

集团公司建立了规范的现代化管理体系:1996年通过了IS09001质量管理体系认证,2004年通过了IS014001环境体系认证和OHSAS18001职业健康安全管理体系认证。

公司“钻石牌”商标1999年被认定为中国驰名商标.并先后在美国、加拿大、德国和日本等47个国家和地区注册,受“马德里协定”保护。

“钻石牌”硬质合金2004年被评为“中国名牌”。

2GB10钢结合金性能特点GB10钢结硬质合金是以高锰钢钢为粘结相,以难熔金属碳化物——碳化钦为硬质相,用粉末冶金方法制备的一种新型组合材料,其主要性能特点如下:2.1良好的可焊接性与可浇铸性。

GB10合金基体是高锰钢类型,其常温下是以单一的奥氏体相存在,强度高,有利于提高浇铸时热应力的抵抗能力。

能用普通高锰钢焊条进行焊接,也可以采用浇铸的方式与基体连接,操作简单、便于生产,可以降低制造成本缩短生产周期。

2.2高硬度高耐磨性。

GB10钢结硬质合金中弥散状分布着大量的难熔金属碳化物(碳化钛),具有很高的硬度;同时基体为高锰钢,具有加工硬化特性,大大地提高了产品的耐磨性。

2.3优良的性价比。

与钨钴硬质合金相比,GB10钢结硬质合金的密度低(为6.0g/cm3左右,为钨钴硬质合金的40%),有很好的性价比优势。

GB10钢结硬质合金因其独特的性能特点,构成了自己独特的综合性能优势。

这种优异的综合性能,使得它在冲击及破碎工具、矿山、水泥、建筑等行业有着广阔的应用前景。

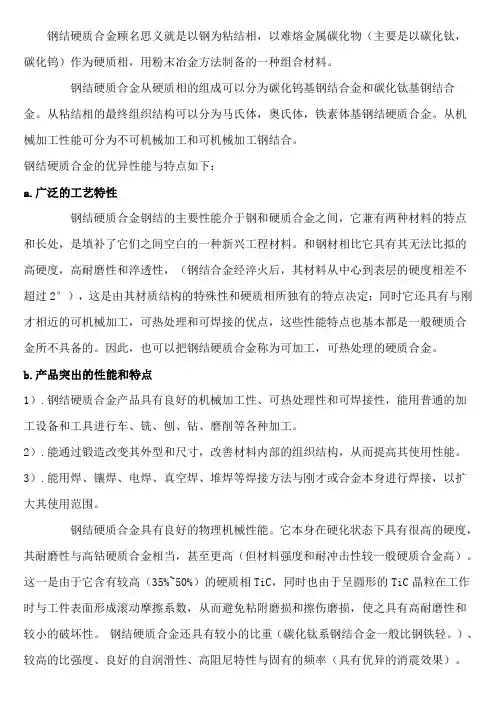

3GB10钢结合金牌号性能钢结硬质合金的物理机械性能及金相组织GB10金相照片,1000倍GB10金相照片,100倍4GB10钢结硬质合金的供货4.1产品供货态GB10钢结硬质合金毛坯产品的供货态为烧结态。

h硬丽硬质合金謬第硬质合金涂第一!-<•硬质材料包括硬质合金f并包括组成硬质合金的碳化磚粉、碳化起.碳化帆、碳化错、碳化钛这些硬质粉末”以及金刚石(C)f PcD (多晶钻),cBN (立方氮化硼)f和Si3N4 氮化硅。

PcD (多晶钻)是一种使用金刚石微粒和化学粘合剂混合之后,在高温高压环境下沉积为相干结构的人造材料。

cBN (立方氮化硼)是来自PcBN的多晶体。

PcBN是一种由cBN微粒和陶瓷或金属触媒粘合剂在高温高压下沉积而成的聚合体。

Si3 N4氮化硅是一种具有高抗碎性能的陶瓷材料。

硬质合金和碳-氮化合物一尽管高速钢对于如钻孔. 拉削这样的应用仍然非常重要■但大多数的金属切削都是通过硬质合金工具完成的。

对于那些非常难于加工的材料,硬质合金现在正逐渐由碳氮化合物、陶瓷制品和超硬材料所替代。

渗碳的(或烧结的)硬质合金和碳氮化合物,被世界上大多数一致认为是硬金属, 是一系列通过粉末;台金技术制成的非常硬的.耐火. 耐磨的合金。

微小的硬质合金或者氮化物颗粒在处于烧结題液体时被金属粘结剂”胶结"o个体硬金属的成分和属性与那些黄铜和高速钢是不同的。

所有的硬金属都是金属陶瓷,是由陶瓷颗粒和金属粘结剂化合而成。

第一节硬质合金• “碳化磚”是非常硬的硬质合金颗粒,特别是碳化锯在工能力。

早期富铁基质的出现的硬质合金在用于工业用途时过于脆弱■但是不久发现将碳化锯粉末与大约10%的金属,如铁、银或钻,允许压坯在大约1500°CT 烧结,在这个过程中生成的产品具有低孔隙率、非常高的硬度,而且相当大的强度。

这些性质的组合使得材料理想的适合用来作为切削金属的加工刀具。

•硬质合金的变化是由铜焊接硬质合金嵌入变成夹具嵌入,以及涂敷技术的迅速发展。

硬质合金刀具材料的制法:一种是经过压锻和烧结至精确的形状和尺寸。

另外的一个进步是高温真空固态渗粘法(HIP)的应用。

此方法实际上允许通过高压下的惰性气体将硬质合金中所有的残余孔隙度都挤出来>应用的温度大约是烧结温度。

GT35钢-高韧性粉末高速钢的特性和应用(1)模具钢的特性新型含TiC硬质相的钢结硬质合金,是一种高韧性粉末高速钢,具有高耐磨粒磨损、、高韧性、高抗压强度,有较高的硬度和耐磨性,但不耐高温和腐蚀,淬火状态硬度69~73HRC,=1400~1800MPa,冲击韧性值6J/cm2。

强度σbb东莞弘超模具钢材钢结硬质合金是用粉末冶金的方法制造的铬钼合金钢,其中钢为黏结相,TIC为硬质相。

它的性能介于钢与硬质合金之间,可进行淬火等热处理,因此加工硬质合金方便,而硬质比钢却高很多。

具有硬质合金的高硬度、高耐磨性及高耐腐蚀性,又具有钢的加工性、锻压性、焊接性及热处理性。

⑵供货状态硬度38~46HRC。

⑶典型化学成分(质量分数,%)C0.5、Cr2.0、Mo2.0、余为Fe,硬质相TIC的含量约为35%。

⑷典型应用举例①可用于冷挤压模凹模,推荐硬度65~67HRC,模具寿命很高。

每打光一次凹模,可连续拉伸1000件工件。

而同样情况下,Cr12MoV 钢仅为数十件。

②可用于钢板冷冲模具,当批量大于100万件,被冲材料为δ<1mm的软态低碳钢板。

③含80%镍的特殊合金材料,在退火状态的硬度值为130HBS,极易与模具表面发生强烈的咬合,采用Cr12MoV钢(硬度为59~61HRC)制作的凹模,每拉伸十余件,模具表面就出现咬合拉毛现象;当使用特殊润滑剂以后,也只能拉伸数十件,只好将凹模卸下抛光,否则,将使工件拉毛;在采用CT35型钢结硬质合金制作凹模以后,硬度为65~67HRC,大大减少咬合倾向,每打光一次凹模,可连续拉伸近1000个工件。

④适用于各种冷挤、冷冲、冷镦和冷剪模具。

⑤镗杆、轧辊、液压工具及卡具、量具等。

⑥重载荷、形状复杂的大、中型模具。

钢结硬质合金顾名思义就是以钢为粘结相,以难熔金属碳化物(主要是以碳化钛,碳化钨)作为硬质相,用粉末冶金方法制备的一种组合材料。

钢结硬质合金从硬质相的组成可以分为碳化钨基钢结合金和碳化钛基钢结合金。

从粘结相的最终组织结构可以分为马氏体,奥氏体,铁素体基钢结硬质合金。

从机械加工性能可分为不可机械加工和可机械加工钢结合。

钢结硬质合金的优异性能与特点如下:a.广泛的工艺特性钢结硬质合金钢结的主要性能介于钢和硬质合金之间,它兼有两种材料的特点和长处,是填补了它们之间空白的一种新兴工程材料。

和钢材相比它具有其无法比拟的高硬度,高耐磨性和淬透性,(钢结合金经淬火后,其材料从中心到表层的硬度相差不超过2°),这是由其材质结构的特殊性和硬质相所独有的特点决定;同时它还具有与刚才相近的可机械加工,可热处理和可焊接的优点,这些性能特点也基本都是一般硬质合金所不具备的。

因此,也可以把钢结硬质合金称为可加工,可热处理的硬质合金。

b.产品突出的性能和特点1).钢结硬质合金产品具有良好的机械加工性、可热处理性和可焊接性,能用普通的加工设备和工具进行车、铣、刨、钻、磨削等各种加工。

2).能通过锻造改变其外型和尺寸,改善材料内部的组织结构,从而提高其使用性能。

3).能用焊、镶焊、电焊、真空焊、堆焊等焊接方法与刚才或合金本身进行焊接,以扩大其使用范围。

钢结硬质合金具有良好的物理机械性能。

它本身在硬化状态下具有很高的硬度,其耐磨性与高钴硬质合金相当,甚至更高(但材料强度和耐冲击性较一般硬质合金高)。

这一是由于它含有较高(35%~50%)的硬质相TiC,同时也由于呈圆形的TiC晶粒在工作时与工件表面形成滚动摩擦系数,从而避免粘附磨损和擦伤磨损,使之具有高耐磨性和较小的破坏性。

钢结硬质合金还具有较小的比重(碳化钛系钢结合金一般比钢铁轻。

)、较高的比强度、良好的自润滑性、高阻尼特性与固有的频率(具有优异的消震效果)。

钢结硬质合金还具有优异的化学稳定性。

钢结硬质合金顾名思义就是以钢为粘结相,以难熔金属碳化物(主要是以碳化钛,碳化钨)作为硬质相,用粉末冶金方法制备的一种组合材料。

钢结硬质合金从硬质相的组成可以分为碳化钨基钢结合金和碳化钛基钢结合金。

从粘结相的最终组织结构可以分为马氏体,奥氏体,铁素体基钢结硬质合金。

从机械加工性能可分为不可机械加工和可机械加工钢结合。

钢结硬质合金的优异性能与特点如下:a.广泛的工艺特性钢结硬质合金钢结的主要性能介于钢和硬质合金之间,它兼有两种材料的特点和长处,是填补了它们之间空白的一种新兴工程材料。

和钢材相比它具有其无法比拟的高硬度,高耐磨性和淬透性,(钢结合金经淬火后,其材料从中心到表层的硬度相差不超过2°),这是由其材质结构的特殊性和硬质相所独有的特点决定;同时它还具有与刚才相近的可机械加工,可热处理和可焊接的优点,这些性能特点也基本都是一般硬质合金所不具备的。

因此,也可以把钢结硬质合金称为可加工,可热处理的硬质合金。

b.产品突出的性能和特点1).钢结硬质合金产品具有良好的机械加工性、可热处理性和可焊接性,能用普通的加工设备和工具进行车、铣、刨、钻、磨削等各种加工。

2).能通过锻造改变其外型和尺寸,改善材料内部的组织结构,从而提高其使用性能。

3).能用焊、镶焊、电焊、真空焊、堆焊等焊接方法与刚才或合金本身进行焊接,以扩大其使用范围。

钢结硬质合金具有良好的物理机械性能。

它本身在硬化状态下具有很高的硬度,其耐磨性与高钴硬质合金相当,甚至更高(但材料强度和耐冲击性较一般硬质合金高)。

这一是由于它含有较高(35%~50%)的硬质相TiC,同时也由于呈圆形的TiC晶粒在工作时与工件表面形成滚动摩擦系数,从而避免粘附磨损和擦伤磨损,使之具有高耐磨性和较小的破坏性。

钢结硬质合金还具有较小的比重(碳化钛系钢结合金一般比钢铁轻。

)、较高的比强度、良好的自润滑性、高阻尼特性与固有的频率(具有优异的消震效果)。

钢结硬质合金还具有优异的化学稳定性。

摘要钢结硬质合金是一种新型的工程材料,它综合了合金钢和硬质合金两者的优点,具有广泛的工艺特性和良好的综合物理机械性能,被广泛应用于工业生产的各个领域。

本论文研究了一种新型的WC钢结硬质合金的制各工艺,应用光学金相分析(OM),扫描电镜(SEM),电子探针,和洛氏硬度仪等材料分析手段,分析了钢结硬质合金的组织结构,并讨论了各个工艺参数对WC钢结硬质合金组织及性能的影响。

论文重点研究了制备WC钢结硬质合金材料的工艺路线,确定了原料中合适的碳含量以及主要制备工艺参数。

并且研究了铁粉的添加对WC钢结硬质合金力学性能、显微组织的影响。

结果表明:球磨24h,250MPa模具压制、1260℃烧结,保温0.75h后冷却,为论文试验的最佳工艺路线。

论文还对WC钢结硬质合金的热处理工艺进行了探索和研究,确定了合金退火、淬火、回火工艺的主要工艺参数。

实验结果表明:加热温度为880℃,保温4h,然后在740℃等温3h,合金的硬度达到HRC40.2,能较好地满足后续机加工的要求,在950℃~1100℃的温度范围内淬火时,淬火温度为1000℃时合金的硬度和抗弯强度达到了最高值,对合金的回火温度研究结果显示,合金在550℃回火时表现了最高的硬度和抗弯强度,分别为HRC67.3 和2393MPa,表现出良好的综合力学性能。

关键词:WC钢结硬质合金;烧结;热处理;力学性能AbstractSteel bonded carbide is a new type of engineering material. It combines the advantages of steel and bard alloy,and has been applied into many industrial fields due to its attractive physical and mechanical properties, In this paper ,a new type of steel bonded tungsten carbide was studied, and its microstructure was analyzed by scanning electron microscope ,and Rockwell hardness tester.The effects of primary process parameters on the microstructures and properties of steel bonded tungsten carbide were discussed in detail.A new process route and its process parameters about the steel bonded tungsten carbide have been investigated, and proper content of carbon was confirmed.he effect factors on mechanical properties and microstructure of steel bonded tungsten carbide has also been investigated in this dissertation. The results showed that the best route was planetary milling(24h),pressing(250MPa),sintering in vacuum at 1260℃ for 0.75h.The route can obtain a steel bonded tungsten carbide with a high density and good mechanical properties.In this paper, the heat treatment of steel bonded tungsten carbide also has been studied.The results showed that when the steel bonded tungsten carbide was heated at 880℃for 4h.then cooled down slowly to the isothermal temperature at 740℃for 3h.the hardness of alloy was 40.2(HRC), which satisfied the requirement for machining successfully.It was found that after quenching at 1000℃.the hardness and bending strength reach maximum, and the results showed that the hardness and bending strength were the highest after tempering at 550℃.and the numerical value were HRC67.3 and 2393M Pc.the steel bonded tungsten carbide expressed a good mechanical property.Key words: steel bonded tungsten carbide,sintering,heat treatment,mechanical properties目录摘要 (I)Abstract ......................................................................................................................................... I I 第1章绪论.. (1)1.1钢结硬质合金材料概述 (1)1.1.1 钢结硬质合金的介绍 (1)1.1.2 钢结硬质合金的主要特点 (1)1.1.3 钢结硬质合金的应用 (2)1.2课题背景 (3)1.3课题的目的、意义 (4)1.3.1 课题的目的 (4)1.3.2 课题的意义 (4)1.4本领域存在的问题 (5)1.5主要研究思路与内容 (5)1.6本章小结 (6)第2章实验方法 (7)2.1实验材料与设备 (7)2.1.1 合金主要成分的确定 (7)2.1.2 试验的主要设备 (8)2.2实验方法 (8)2.2.1 工艺路线 (8)2.2.2 制备工艺 (9)2.2.3 热处理工艺 (10)2.3分析测试方法 (10)2.3.1硬度的测试 (10)2.3.2 冲击韧性 (10)2.3.3 金相观察与分析 (11)2.3.4 扫描电镜分析 (11)2.4本章小结 (11)第3章试验结论及讨论 (12)3.1合金成分对钢结硬质合金性能的影响 (12)3.1.1 主要试验过程 (12)3.1.2 碳含量对钢结硬质合金性能的影响 (12)3.2工艺因素对钢结硬质合金的影响 (13)3.2.1 球磨时间对钢结硬质合金性能的影响 (13)3.2.2 烧结温度对钢结硬质合金性能的影响 (14)3.2.3 烧结保温时间对钢结硬质合金的影响 (16)3.3WC钢结硬质合金烧结体的显微观察 (16)3.3.1 烧结体的显微观察和分析 (16)3.4热处理工艺对WC钢结硬质合金性能的影响 (17)3.4.1 热处理工艺的概述 (17)3.4.2 退火工艺对烧结态WC钢结硬质合金的影响 (18)3.4.3 淬火工艺对烧结态WC钢结硬质合金的影响 (19)3.4.4 回火工艺对烧结态WC钢结硬质合金的影响 (20)3.5本章小结 (21)结论 (22)致谢 (23)参考文献 (24)第1章绪论1.1钢结硬质合金材料概述1.1.1钢结硬质合金的介绍钢结硬质合金是以钢为粘结相,以难熔金属碳化物(主要是碳化钛、碳化钨等)作硬质相,通过粉末冶金工艺制备而成的一类材料。

硬质合金分类与用途硬质合金分类及用途,直到国家标准正式发布之前,国内相关书本、杂志、资料中表述没有严格规范,通常按合金成份进行分类,用途表述则比较分散。

分类碳化钨基硬质合金:包括WC—Co、WC—TaC—Co、WC—TiC—Co、WC—TiC—TaC—Co、WC—Ti—TaC—NbC—Co等合金,这些合金均以碳化钨为主成份。

碳化钛基或碳氮化钛基硬质合金:通常以TiC或Ti(C、N)为基础成份,以Ni—Mo作粘结剂而组成的一种硬质合金。

这类硬质合金近几年又有许多新的进展,如含Ta、W等重金属元素的多元复式碳化物固溶体加入研制高性能Ti(C、N)基金属陶瓷等。

碳化铬基硬质合金:以Cr3C2为基,以Ni或Ni—W等作粘结剂而组成的硬质合金,通常用来作耐磨耐腐蚀零件,近几年还大量用于装饰品部件如表链等。

钢结硬质合金:以TiC或 WC为基,钢作粘结剂而组成的一种硬质合金,是一种可进行机加工和热处理的合金,是介于传统硬质合金与合金钢之间的一种工程材料。

涂层硬质合金:通常指在韧性的碳化钨基硬质合金基体上通过化学气相沉积或物理涂层方法,涂上几微米厚的TiC、TiN、Ti(C、N)、Al2O3之类的硬质化合物而生产的。

用途硬质合金具有一系列优良性能,用途十分广泛,随着时间推移用途还在不断扩大,主要用途分述如下:切削工具:硬质合金可用作各种各样的切削工具。

我国切削工具的硬质合金用量约占整个硬质合金产量的三分之一,其中用于焊接刀具的占78%左右,用于可转位刀具的占22%左右。

而数控刀具用硬质合金仅占可转位刀具用硬质合金的20%左右,此外还有整体硬质合金钻头,整体硬质合金小园锯片,硬质合金微钻等切削工具。

地质矿山工具:地质矿山工具同样是硬质合金的一大用途。

我国地矿用硬质合金约占硬质合金生产总量的25%,主要用于冲击凿岩用钎头,地质勘探用钻头、矿山油田用潜孔钻、牙轮钻以及截煤机截齿、建材工业冲击钻等。

模具:用作各类模具的硬质合金约占硬质合金生产总量的8%,有拉丝模、冷镦模、冷挤压模、热挤压模、热锻模、成形冲模以及拉拔管芯棒,如长芯棒、球状蕊棒、浮动蕊棒等,近十几年轧制线材用各类硬质合金轧辊用量增速很快,我国轧辊用硬质合金已占硬质合金生产总量的3%。

硬质合金与钢的焊接硬质合金是种高生产率的工具材料,是将高熔点、高硬度的金属碳化物粉末与黏结剂混合,用粉末冶金法压制成各种所需形状的工件。

硬质合金与钢的焊接主要用于机械加工的刀具、刃具、模具、采掘工具和以耐磨作为主要性能的各种零部件,特点是可以节省大量的贵重金属,降低生产成本,提高零部件的使用寿命。

硬质合金工具在各工业部门已经得到广泛的应用,并收到了显著的效果。

1. 硬质合金的分类、用途及性能硬质合金是金属碳化物粉末与钴的混合物,常用的金属碳化物是碳化钨、碳化钛、碳化铌和碳化钒等,均可使硬质合金具有高硬度和高耐磨性。

硬质合金的黏结剂主要是金属钴或金属镍等,能保证硬质合金具有一定的强度和韧性。

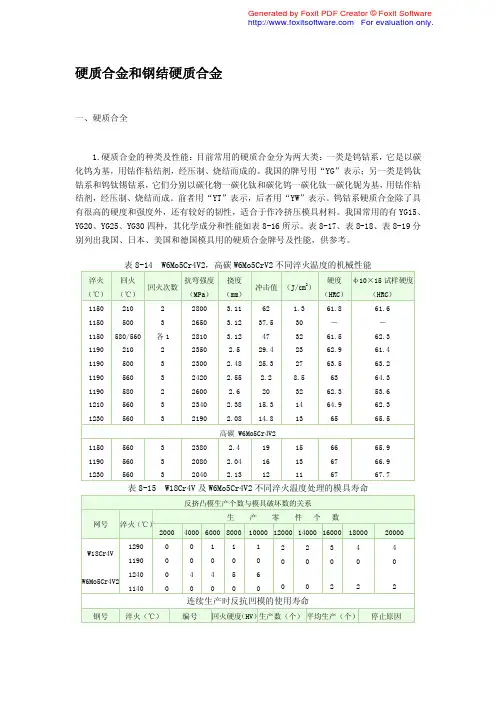

1.1 硬质合金的分类及用途(1)常用硬质合金的分类、成分及用途我国常用硬质合金的分类、化学成分、使用性能及用途见表1。

我国生产的硬质合金分为YT和YG两大类。

YT类是由碳化钛、碳化钨和钴等组成,主要成分为WC、TiC和Co,多用于制作切削钢材的刀具。

YG类是碳化钨和钴的合金,主要成分是WC和Co,多用于制造切削铸铁件、淬火钢、不锈钢等的刀具,以及用于制造各种硬质合金量具、模具、地质采矿和石油钻井用的采掘工具等。

此外,还有YW类加入少量碳化钽或碳化铌等贵重金属碳化物的钛钨钴类硬质合金,用做切削特殊耐热合金材料的刀具。

表1 常用硬质合金的分类、化学成分使用性能及用途(2)用于各类工具的硬质合金另一种分类方法是将用于切削、采掘等用途的各类硬质合金分为金属陶瓷硬质合金和钢结硬质合金两类。

① 金属陶瓷硬质合金将难熔的金属碳化物粉末(如WC、TiC等)和黏结剂(如Co、Ni等)混合,加压成形,经烧结而成的粉末冶金材料。

例如生产中应用最广泛的钨钴类硬质合金(YG3、YG6、YG8等)和钨钴钛类硬质合金(YT5、YT15、YT30等)。

这类硬质合金的刀具耐高温、耐磨损,广泛用于制造量具、模具,也用于制造钎头、钻头等。

② 钢结硬质合金以一种或几种碳化物(如TiC、WC等)为硬化相,以合金钢(如高速钢、铬钼钢等)粉末为黏结剂,经配料、混料、压制和烧结而成的粉末冶金材料。

钢结硬质合金缩口模一、硬质合金材料的性能及模具寿命硬质合金和高结硬质合金是制造高寿命、高精度模具材料。

特别是精密、高速、大批量生产用的冲摸越来越多的采用硬合金制造。

所谓硬质合金冲模一般是指凸模或凹模的硬质合金材料,或凸模和凹模均为硬质合金材料的冲模。

制造冲模的工具钢的硬度在HRC65以下,而硬质合金的硬度在HRA85(相当于HRC65)以上,有的达到HRA89(相当于HRC75),甚至更高。

硬质合金耐磨性好,抗压强度高,弹性模量大,但冲击韧度较差,抗弯强度低,加工性差。

由于硬质合金具备高硬度、耐磨损等性,所以用它制造的模具使用寿命比用合金工具钢制造的模具高几十倍到几百倍。

硬质合金冲裁模的刃磨寿命达几十万次甚至上百万次,总寿命可达上千万次,甚至更高。

在大批量生产中使用硬质合金冲模,可提高生产效率,降低成本,获得较好的经济效益。

钢结硬质合金的加工性和冲击韧度比硬质合金好,硬度、耐磨性与硬质合金相近。

二、硬质合金冲裁工艺的设计在很大的应力作用下,硬质合金的弹性变形极小,以它作为模具材料,有利于获得高精度的冲压件,但也有不利影响,对应力集中十分敏感,抗冲击能力差,容易引起刃口的崩裂。

制定冲裁工艺应注意下列几点:1.避免冲裁非封闭轮廓。

在冲裁非封闭轮廓时,模具将受偏裁,容易引起刃口的崩裂。

因此,少、无废料冲裁方案和斜对排排样冲裁方案都不能采用,它都是非封闭轮廓冲裁。

2.选用带侧刃的硬质合金级进模冲裁时,侧刃位置应安排适当。

3.选用硬质合金级进模冲裁时,应尽量避免交叉排样,要用并列排样。

4.搭边值足够大,一般表中所列塔边值可视为最小搭边值,采用硬质合金模具时,可将搭边值适当增大些,以免搭边嵌入凸、凹模间隙中,使刃口崩裂。

5.同时冲制的冲件不宜太多,否则模具装配调整困难较大。

三、结合学习设计硬质合金缩口模图1(1)的零件图是学生的毕业设计题目,图3是硬质合金缩口模的设计图,具体设计如下:图1所示为零件图,由于该零件是等厚不同直径的空心管,长径比大,采用车削或钻削加工较困难,故生产效率低。

什么是钢结硬质合金

钢结硬质合金是近三十年来才发展起来的一种新型工模具材料,它是在合金钢的基体上均匀分布

30-50%硬质颗粒,经过烧结、锻造而成,因而既具有象硬质合金那样的高硬度、高强度、高耐磨性,又具有合金钢的可冷、热加工性能,如锻、车、铣、刨、磨、热处理等。

它作为一种可加工、高耐磨的材料,已经广泛应用于各种拉伸模、冲裁模、挤压模、压型模、整形模、冷热轧辊、耐磨零件,使用寿命均比常用工模具钢提高十倍甚至几十倍以上,取得了非常显著的经济效果。

钢结硬质合金是以钢为粘结相,以碳化物(主要是碳化钛、碳化钨)做硬质相,用粉末冶金方法生产的复合材料。

其微观组织是细小的硬质相,弥散均匀分布于钢的基体中(用于模具的钢结硬质合金,基体主要采用含铬、钼、钒的中高碳合金工具钢或高速钢)。

钢结硬质合金是介于钢和硬质合金之间的一种材料,具有以下特点:

工艺性能好具有可加工性和可热处理性,在退火状态下,可以可以采用普通切削加工设备和刀具进行车、铣、刨、磨、钻等机械加工。

还可以锻造、焊接。

与硬质合金相比,成本低,适用范围更广。

良好的物理、力学性能

钢结硬质合金在淬硬状态具有很高的硬度。

由于含有大量弥散分布的高硬度硬质相,其耐磨性可以与高钴硬质合金接近。

与高合金模具钢相比,具有较高的弹性模量、耐磨性、抗压强度和抗弯强度。

与硬质合金相比,具有较好的韧性。

具有良好的自润滑性、较低的摩擦系数、优良的化学稳定性。

钢结硬质合金在拉深模具中的应用

许多钢结硬质合金烧结坯件经退火后可进行普通的切削加工,经淬火、回火后有近似于金属陶瓷硬质合金的硬度和良好的耐磨性,也可以进行焊接和锻造,并具有耐磨、抗氧化等特性。

尽管这类材料成本较高,制模难度较大,但使用后可显著提高模具的使用寿命,在大批量生产中具有很好的技术经济效果。

因此,在更大范围、更深层次推广它,对模具行业具有非常重要的意义。

1、原生产中存在的问题

矿用自救器下外壳尺寸如图1所示,材料为08A1,料厚0.8mm,生产批量为大批量。

成形该制件需两次拉深。

原模具中,凹模材料均为Crl2,所用设备为普通双动压力机。

生产中,模具使用一段时间后,制件表面就会出现明显的擦伤痕迹,严重影响了外观质量。

观察发现:第一道拉深工序结束后,半成品外表面已有少量划痕,二次拉深后擦伤、划痕明显增多,而且凹模工作表面磨损严重,还常常粘附着制件材料。

修模后也只能拉深几千个壳体。

为解决这一问题,工厂曾尝试提高模具制造精度,降低表面粗糙度值,甚至抛光、镀铬,但仍不能从根本上解决产品表面拉伤、模具寿命短的问题。

2、工艺分析

通过分析可知:原模具结构、模具工作部分结构参数以及拉深过程中的润滑方式基本合理,制件产生擦伤、划痕主要与模具与被加工坯料表面之间摩擦面的接触状况有关。

一方面,拉深过程中坯料与模具表面接触时会产生很大的压力,此时,若干摩擦与边界润滑区得不到润滑剂的补充,就会使该处的摩擦状态急剧恶化另一方面,08A1属软材料,若模具硬度低,则会加剧变形热的产生尽管Cr12的热处理硬度已较高,但对本例大批量连续拉深仍显不够。

上述原因导致了模具使用一段时间后,摩擦面的温度急剧升高)在高温下,局部金属熔敷产生摩擦粘结,使半成品首先出现擦伤和细微划痕。

此时,若没有及时修模,前道工序中产生的擦伤和细微划痕必然会在下一道工序中加剧模具的磨损进而又增加了拉深力、零件侧壁的拉应力和摩擦阻力,使摩擦面温度进一步升高,从而再一次引起金属熔敷,加剧摩擦粘结的产生,导致恶性循环、熔敷愈严重,划痕愈明显。

根据以上分析,同时考虑到钢结硬质合金GT35具有高硬度(淬火硬度可达69-73HRC),高耐磨性、热处理变形小以及良好的机加性等特点,可以满足本例拉深的使用及加工工艺要求,所以我们将凹模材料Cr12改为钢结硬质合金GT35。

3、模具制造中的注意事项

为充分发挥钢结硬质合金GT35的优良特性,得高樟具寿命.凹樟采用镶套结构如图2所示。

首次拉深时模套要起到压料作用,故选用耐磨性好、热处理硬度较高的Cr12为镶套。

二次拉深时,压边部分在合金圈内,故洗用45钢作为镶查材料。

(1)凹模的切削加工钢结硬质合金GT35在良好的退火状态下,硬度一般为39-46HRC。

可进行车、铣、刨、鏜、锉、攻螺纹等工作。

切削过程中,切削速度不宜过高,进给量不宜过大,背吃刀量不宜过小。

实践证明:切削速度过高,进给量过大,背吃刀量过小,则刀刃与工件摩擦大,发热量大,会使刀刃磨损量加大、此外,由于刀刃与工件表面相挤压,加工面发亮并变硬,因而会使继续切削加工更加困难、实际加工中可先试低速,然后逐步提高转速。

切削刀具可以选用YT类硬质合金。

刀具的几何角度宜采用前角0或负前角1o-2o,后角6o-7o,刀尖磨成圆弧状(R0.3-0.5mm)。

切削时,不用切削液干态切削,以免工件急剧硬化.使切削困难。

此外,当表层硬壳层切削困难时,可先用45o偏刀将工件表面切成坡面,然后加大背吃刀量切削较软的部分,使硬壳层随切屑一起剥落。

(2)模套及凹模外表面的磨削加工凹模外套的内孔应加以磨削,表面粗糙度值达到,圆柱度公差应控制在0.015mm以内。

钢结硬质合金凹模与模套的结合面也应加以磨削,以保证结合面的紧密。

磨削GT35时,磨料硬度要高,在保证加工表面粗糙度的前提下,可选择粒度粗一些的砂轮,以免烧伤工件。

砂轮硬度也要适当软一些(可选碳化硅砂轮GC60JV)。

磨削时采用乳化液冷却,磨削深度为0.004-0.006mm。

(3)凹模工作部分加工钢结硬质合金凹模机加工后用线切割将内孔切成,留一定的研磨余量。

二次拉深模的45斜面用电火花加工成形。

(4)凹模装配模套与凹模采用热压装配,预加应力通过模套内径与合金圈外径的过盈配合获得。

模具设计中,应根据装配温度及需要预加应力的大小准确计算模套内径尺寸。

模套加热可在热处理箱式电炉中进行。

当温度升高到350℃时开始计算时间,保温2h。

同时在凹模底部放一磨好的平板与之一起加温,以免出炉后冷却太快,影响装配。

(5)其他注意事项模具导向应平稳可靠。

模具上下板的厚度应适当加大,以提高模具的刚性和稳定性,并减小振动。

模具加工完,应使用高硬度的金刚石油石和金刚石研磨膏研磨工作面,以保证表面粗糙度,减小电加工中的变质层,充分发挥钢结硬质合金的高硬度、高耐磨性。

实践证明,使用钢结硬质合金GT35制造的自救器下外壳拉深模,不仅保证了产品的质量,而且极大地提高了模具的使用寿命,取得了良好的经济效益。