齿轮的直径计算方法

- 格式:doc

- 大小:24.00 KB

- 文档页数:2

齿轮啮合圆直径齿轮啮合圆直径是指两个啮合齿轮的啮合点所在圆的直径。

在机械传动中,齿轮啮合圆直径的计算是十分重要的,因为它关系到齿轮传动的传动比、齿轮的强度和寿命等问题。

齿轮啮合圆直径的计算方法有多种,下面我们介绍两种常见的方法。

一、基于模数的计算方法齿轮的模数是齿轮啮合圆直径与齿数的比值,即:m = d / z其中,m为模数,d为齿轮啮合圆直径,z为齿数。

在实际计算中,常常采用标准模数来计算齿轮啮合圆直径。

标准模数是指按照国家标准规定的一组规格化的模数,其值为0.5、0.75、1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、16、20、25、32、40、50、63、80、100、125、160、200、250、315、400、500mm。

根据齿轮的使用条件和要求,选择合适的标准模数计算齿轮啮合圆直径。

二、基于公称直径的计算方法公称直径是指齿轮在设计和制造时所规定的直径。

公称直径包括外径、基圆直径和内径等。

在计算齿轮啮合圆直径时,常常采用基圆直径作为参考值。

基圆直径是指与齿轮啮合圆相切的圆的直径。

基圆直径与模数和齿数有关系,即:d = m × z其中,d为基圆直径,m为模数,z为齿数。

在实际计算中,基圆直径通常按照国家标准规定的一组规格化数值来选择。

根据齿轮的使用条件和要求,选择合适的基圆直径计算齿轮啮合圆直径。

需要注意的是,在计算齿轮啮合圆直径时,应该考虑到齿轮啮合时的弹性变形和磨损等因素,并进行相应的修正。

另外,在实际制造中,还需要考虑到加工精度和误差等因素,以保证齿轮传动的精度和可靠性。

总之,齿轮啮合圆直径是机械传动中一个十分重要的参数,正确地计算和选择齿轮啮合圆直径可以提高机械传动的效率和可靠性。

齿轮的基本参数和计算公式齿轮是一种常见的机械元件,广泛应用于机械传动系统中。

了解齿轮的基本参数和计算公式对于正确设计和选择齿轮传动具有重要的意义。

下面将详细介绍齿轮的基本参数和计算公式。

一、齿轮的基本参数1.分度圆直径(D):齿轮两侧齿槽最低点所在的圆的直径,是齿轮设计的基本参数。

2.齿数(z):齿轮上的齿的数量。

齿数一般为整数,两个齿轮的齿数比可以决定齿轮传动的速比。

3.法向模数(m):齿轮的模数,是齿轮设计中的重要参数。

可以通过齿轮的公称齿数和分度圆直径来计算。

4.齿廓圆直径(D_a):位于齿槽底部的圆的直径,决定了齿轮传动的拓扑形状。

5.齿顶圆直径(D_f):齿槽的顶部所在的圆的直径,与齿槽的接触和传力能力有关。

6.齿底圆直径(D_b):齿槽底部所在的圆的直径,与齿槽的接触和传力能力有关。

7.齿距(p):相邻齿的中心距离,是齿轮传动中两个齿轮之间的齿距参数。

8.压力角(α):相接触齿廓线与法线之间的夹角,影响着齿轮接触性能和传力能力。

二、齿轮的计算公式1.模数(m)的计算公式:m=D/z2.齿距(p)的计算公式:p=πm3.弧齿高(h_a)和压力角(α)的计算公式:h_a = m(cos(α) + cos(α - φ))其中,φ为齿顶圆角。

4.齿顶高(h_f)和压力角(α)的计算公式:h_f = m(cos(α) + cos(α + φ))其中,φ为齿顶圆角。

5.齿厚(s)的计算公式:s = m(π/2 + tan(α) - α)6.齿廓圆直径(D_a)的计算公式:D_a=D+2m7.齿顶圆直径(D_f)的计算公式:D_f = D + 2m(cos(α) + cos(α + φ))8.齿底圆直径(D_b)的计算公式:D_b = D - 2m(cos(α) + cos(α - φ))需要注意的是,上述公式中齿顶圆角(φ)是一个常量,一般情况下取20°。

三、齿轮的计算过程1.根据传动比确定主动轮的分度圆直径和齿数。

齿轮节圆直径计算

齿轮是一种常见的机械传动装置,广泛应用于各个领域。

齿轮的设计和制造需要考虑多个参数,其中一个重要的参数是齿轮的节圆直径。

齿轮的节圆直径是指齿轮齿廓上的一个圆,它与齿轮的齿数和模数有关。

齿轮的齿数是指齿轮上的齿的数量,而模数是指齿轮齿廓上的齿与节圆直径的比值。

通过这两个参数,可以计算出齿轮的节圆直径。

计算齿轮的节圆直径需要使用以下公式:

节圆直径 = 模数× 齿数

其中,模数是齿轮的一个重要参数,它决定了齿轮的尺寸和齿廓形状。

模数越大,齿轮的齿廓越大,齿轮的节圆直径也越大。

相反,模数越小,齿轮的齿廓越小,齿轮的节圆直径也越小。

齿轮的齿数也是计算节圆直径的重要参数。

齿数越多,齿轮的节圆直径也越大。

相反,齿数越少,齿轮的节圆直径也越小。

通过计算齿轮的节圆直径,可以确定齿轮的尺寸和齿廓形状。

齿轮的节圆直径对于齿轮的传动性能和工作效率有着重要的影响。

较大的节圆直径可以提高齿轮的传动能力,但也会增加齿轮的尺寸和重量。

因此,在设计齿轮时,需要综合考虑齿轮的节圆直径和其他参

数,以满足实际应用的需求。

齿轮的节圆直径是齿轮设计中的重要参数之一。

通过合理计算和选择节圆直径,可以确保齿轮的传动性能和工作效率。

在实际应用中,需要根据具体的需求和条件,选择合适的节圆直径,以满足齿轮传动的要求。

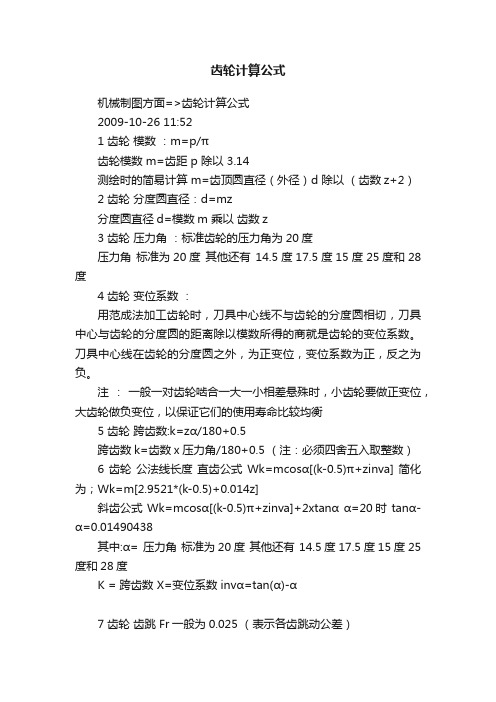

齿轮计算公式机械制图方面=>齿轮计算公式2009-10-26 11:521 齿轮模数:m=p/π齿轮模数 m=齿距 p 除以 3.14测绘时的简易计算 m=齿顶圆直径(外径)d 除以(齿数z+2)2 齿轮分度圆直径:d=mz分度圆直径d=模数m 乘以齿数z3 齿轮压力角:标准齿轮的压力角为20度压力角标准为20度其他还有14.5度17.5度15度25度和28度4 齿轮变位系数:用范成法加工齿轮时,刀具中心线不与齿轮的分度圆相切,刀具中心与齿轮的分度圆的距离除以模数所得的商就是齿轮的变位系数。

刀具中心线在齿轮的分度圆之外,为正变位,变位系数为正,反之为负。

注:一般一对齿轮啮合一大一小相差悬殊时,小齿轮要做正变位,大齿轮做负变位,以保证它们的使用寿命比较均衡5 齿轮跨齿数:k=zα/180+0.5跨齿数k=齿数x压力角/180+0.5 (注:必须四舍五入取整数)6 齿轮公法线长度直齿公式Wk=mcosα[(k-0.5)π+zinva] 简化为;Wk=m[2.9521*(k-0.5)+0.014z]斜齿公式Wk=mcosα[(k-0.5)π+zinva]+2xtanα α=20时tanα-α=0.01490438其中:α= 压力角标准为20度其他还有 14.5度17.5度15度25度和28度K = 跨齿数 X=变位系数invα=tan(α)-α7 齿轮齿跳 Fr一般为0.025 (表示各齿跳动公差)8 齿轮齿向Fβ一般为0.008 (表示各齿向公差)9 齿轮齿形 Ff 一般为0.008 (表示各齿形状大小公差)10 齿轮齿距p=πm m 模数11 齿轮齿顶高 ha=ha*m12 齿轮齿根高 hf=(ha*+c*)m13 齿轮齿顶圆直径 da=(d+2ha) d :分度圆直径 ha ;齿顶高14 齿轮齿根圆直径 df=d-2hf=(z-2ha-2ca*)m15 中心距 a=(d1+d2)/2=(z1+z2)m/2 d1和d2配对的两个齿轮分度圆直径;z1和z2两齿轮齿数。

齿轮的直径计算方法:齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径-(4.5×模数)比如:M4 32齿34*3.5齿顶圆直径=(32+2)*4=136分度圆直径=32*4=128齿根圆直径=136-4.5*4=1187M 12齿中心距(分度圆直径1+分度圆直径2)/2就是(12+2)*7=98这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数-2)齿轮模数是有国家标准的(1357-78)模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45模数标准系列(尽可能不用)3.25,3.75,6.5,11,30上面数值以外为非标准齿轮,不要采用!塑胶齿轮注塑后要不要入水除应力精确测定斜齿轮螺旋角的新方法()周节齿轮分度圆直径d的大小可以用模数(m)、径节()或周节()与齿数(z)表示径节P()是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言径节与模数有这样的关系: 25.41/8模=25.48=3.175 3.175/3.1416(π)=1.0106模1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米()。

除模数外,表示轮齿大小的还有CP(周节:)与DP(径节:)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按标准,统一称为分度圆直径。

3) 什么是「压力角」?齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。

一.斜齿轮齿根圆直径计算公式

求斜齿轮齿根圆直径计算公式为:D=mZ/cosβ+2m)。

m为法向模数;

β为螺旋角;

Z为齿数;

D为齿顶圆直径(外径)。

端面压力角计算公式:tan (α_t)=tan (α_t)/cos(β)

分度圆直径:D=m_n×z/cos(β)

齿顶圆直径:无变位:Da=D+2×m_n×h* 有变位:Da=D+2×m_n ×(h*+x)。

齿轮的齿形包括齿廓曲线、压力角、齿高和变位。

渐开线齿轮比较容易制造,因此现代使用的齿轮中,渐开线齿轮占绝对多数,而摆线齿轮和圆弧齿轮应用较少。

扩展资料:

因斜齿圆柱齿轮和斜齿条啮合时,它们的法面压力角和端面压力角应分别相等,所以斜齿圆柱齿轮法面压力角αn和端面压力角αt的关系可通过斜齿条得到。

在压力角方面,小压力角齿轮的承载能力较小;而大压力角齿轮,虽然承载能力较高,但在传递转矩相同的情况下轴承的负荷增大,因此仅用于特殊情况。

而齿轮的齿高已标准化,一般均采用标准齿高。

变位齿轮的优点较多,已遍及各类机械设备中。

齿轮的直径计算方法:

齿顶圆直径=(齿数+2)*模数

分度圆直径=齿数*模数

齿根圆直径=齿顶圆直径-4.5模数

比如:M4 32齿

齿顶圆直径=(32+2)*4=136mm

分度圆直径=32*4=128mm

齿根圆直径=136-4.5*4=118mm

7M 12齿

就是

(12+2)*7=98mm

这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数

=齿轮外径÷(齿数-2)

齿轮模数是有国家标准的(GB1357-78)

模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50

模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45

模数标准系列(尽可能不用)3.25,3.75,6.5,11,30

上面数值以外为非标准齿轮,不要采用!

模数的确是通过m=p/∏定义的

实际计算中,你可以用m=d/z来求,d为分度圆直径,z为齿数。

标准齿轮的基圆直径

基圆直径的计算通常遵循以下公式,D = m Z,其中D表示基圆直径,m表示齿轮的模数,Z表示齿轮的齿数。

模数是齿轮的模具尺寸,它决定了齿轮齿廓的大小和形状,而齿数则是齿轮上的齿的数量,两者的乘积即为基圆直径。

基圆直径的大小直接影响着齿轮的传动比和齿轮的受载能力。

较大的基圆直径通常意味着更高的传动比和更大的受载能力,但也会增加齿轮的尺寸和重量。

因此,在实际应用中,基圆直径的选择需要综合考虑传动比、受载能力、空间限制等多个因素。

在齿轮制造标准中,不同国家和地区可能会有不同的标准和规范对基圆直径进行定义和计算,因此在实际应用中需要根据具体的标准和规范进行计算和选择。

总的来说,基圆直径作为齿轮设计和制造中的重要参数,需要根据具体的工程需求进行合理的选择和计算,以确保齿轮的传动性能和精度。

标准齿轮模数尺数计算公式告诉你一简单的:齿轮的直径计算方法:齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径-(4.5×模数)比如:M4 32齿34*3.5齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=136-4.5*4=118mm7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2就是(12+2)*7=98mm这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数-2)齿轮模数是有国家标准的(GB1357-78)模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45模数标准系列(尽可能不用)3.25,3.75,6.5,11,30上面数值以外为非标准齿轮,不要采用!塑胶齿轮注塑后要不要入水除应力精确测定斜齿轮螺旋角的新方法Circular Pitch (CP)周节齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言径节与模数有这样的关系: m=25.4/DPCP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

齿顶圆公式齿顶圆直径计算公式是(齿数+2)*模数;分度圆直径计算公式是齿数*模数;齿根圆直径计算公式是齿顶圆直径-4.5*模数。

如M4 32齿不同圆直径分别为齿顶圆直径=(32+2)*4=136mm、分度圆直径=32*4=128mm、齿根圆直径=136-4.5*4=118mm。

齿轮的直径计算方法齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径-(4.5×模数)比如:M4 32齿34*3.5齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=136-4.5*4=118mm7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2就是(12+2)*7=98mm。

这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

精确测定斜齿轮螺旋角的新方法Circular Pitch (CP)周节,齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示,径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言,径节与模数有这样的关系: m=25.4/DPCP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模。

相关概念直径直径,是一个汉语词语,有两种意思:一指捷速,直接;二指连接圆周上两点并通过圆心的直线称圆直径,连接球面上两点并通过球心的直线称球直径。

补充模数是计算齿轮各部分尺寸的一个基本参数,在数值上等于分度圆直径与齿轮齿数之比。

显然,模数越大,齿轮的齿形也越大。

模数用m表示。

我国的标准渐开线齿轮规定,模数为1 mm,则齿顶高为1 mm、齿根高为1.25 mm,由此可见模数越大,齿轮的齿就越大。

国家标准GB1357-1987规定模数有0.1~45 mm 49种,其中有模数1、1.25、1.5、2、2.5、3、4、5 mm 等。

若模数、齿数、分度圆直径、齿顶圆直径、齿根圆直径分别为m(mm)、Z、d(mm)、da(mm)、df(mm),看到一个齿轮,往往先测量da或df,再从以上公式中倒过来求出这个齿轮的模数。

齿轮算分度圆直径齿轮是一种常见的机械传动装置,通过齿与齿之间的啮合来传递力和运动。

而齿轮的分度圆直径是齿轮设计中一个重要的参数,它决定了齿轮的尺寸和传动比例。

下面我们来详细了解一下齿轮算分度圆直径的相关知识。

我们需要了解齿轮的基本结构和工作原理。

齿轮一般由两个或多个相互啮合的圆盘组成,圆盘上的齿与齿之间相互啮合,通过啮合来传递力和运动。

齿轮传动具有传递力矩大、传动效率高、传动平稳等特点,广泛应用于各种机械设备中。

齿轮的尺寸和传动比例是根据具体的传动需求来确定的,而齿轮的分度圆直径是一个重要的参数。

分度圆直径是齿轮上所有齿的中心距离的二倍,它决定了齿轮的尺寸和传动比例。

齿轮的分度圆直径的计算是根据齿轮的模数和齿数来确定的。

模数是齿轮的一个重要参数,它表示齿轮的大小和齿的尺寸。

齿数是齿轮上的齿的数量,它也是一个重要参数。

根据模数和齿数,可以计算出齿轮的分度圆直径。

齿轮的分度圆直径的计算公式是:分度圆直径=模数×齿数。

其中,模数是以毫米为单位的,齿数是一个整数。

通过这个公式,我们可以根据具体的模数和齿数来计算出齿轮的分度圆直径。

齿轮的分度圆直径决定了齿轮的尺寸和传动比例。

当齿轮的分度圆直径增大时,齿轮的尺寸也会增大,传动比例也会改变。

如果需要改变齿轮的传动比例,可以通过改变齿轮的分度圆直径来实现。

在齿轮设计中,分度圆直径是一个非常重要的参数。

它决定了齿轮的尺寸和传动比例,对于齿轮的传动性能和传动效率都有着重要的影响。

因此,在齿轮设计过程中,需要合理选择分度圆直径,以满足具体的传动需求。

总结一下,齿轮的分度圆直径是齿轮设计中一个重要的参数,它决定了齿轮的尺寸和传动比例。

通过计算公式可以根据模数和齿数来计算出齿轮的分度圆直径。

合理选择分度圆直径可以满足具体的传动需求,提高齿轮的传动效率和传动性能。

齿轮的设计和制造是一个复杂的过程,需要考虑多个参数和因素,以确保齿轮的传动性能和可靠性。

通过深入研究和分析齿轮的设计原理和工作原理,可以提高齿轮的设计和制造水平,为机械设备的运行提供可靠的动力和传动。

1、齿轮的模数m、齿数z、分度园直径d的关系式是:d=m.z=2×13=26直径d的单位为毫米(mm)模数单位为毫米(mm)2、如果是正常轮非变位齿轮:齿顶圆直径d1=d+2m=26+2×2=30mm;齿根圆直径d'=d-2×1.25m=26-2×1.25×2=21mm3、如果是短齿非变位齿轮:齿顶圆直径d1=d+0.8m=26+0.8×2=27.6mm;齿根圆直径d'=d-2×1.3m=26-2×1.3×2=20.8mm4、根据你提供的13个齿知道此齿轮范成法加工时要发生根切,为此要设计成变为齿轮,且要为正变位齿轮。

变位齿轮的分度圆直径还是26毫米,齿顶圆直径在相应的正常齿顶圆直径基础上加上2x,x为变位系数。

齿根圆直径在相应的正常齿根圆直径基础上减去上2x,x为变位系数。

模数齿轮计算公式:名称代号计算公式模数m m=p/π=d/z=da/(z+2)齿距p p=πm=πd/z齿数z z=d/m=πd/p分度圆直径 d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶高ha ha=m=p/π齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2=πm/2中心距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]Tags: 模数齿轮标准齿轮模数尺数计算公式齿轮的直径计算方法:齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径-4.5模数比如:M4 32齿齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=136-4.5*4=118mm7M 12齿就是(12+2)*7=98mm这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

斜齿轮齿顶圆计算公式

斜齿轮的法面模数,是标准模数,按照标准模数值选取。

斜齿轮的端面模数,与法面模数、螺旋角,有对应关系。

Mt=Mn/cosβ。

Mn,法面模数;Mt,端面模数;β,螺旋角。

1.齿轮的直径计算方法:齿顶圆直径=(齿数+)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径-.模数:M齿齿顶圆直径=(+)*=mm分度圆直径。

2.中心距等于两齿轮齿数和乘模数除以二倍的COS螺旋角。

3.斜齿轮端面模数mt=mn/cosβ,其中:mn为斜齿轮法面模数,即斜齿轮的标准模数,β为斜齿轮的螺旋角(分度圆)。

、端面节

Pt=πmt=πmn/cosβ、端面基节Pbt。

4.计算原理及方法:差动挂轮公式:差动定*sinB/Mn*K=a/b*c/d 说明:差动定数-每种型号的滚床定数是不同的要查清自己机床的定数是多少。

sinB-工件的螺旋角Mn。

变位齿轮齿顶圆齿根圆直径计算公式变位齿轮是一种常见的传动装置,用于传递动力和扭矩。

在设计和制造变位齿轮时,计算齿顶圆直径和齿根圆直径是非常重要的。

本文将介绍如何计算变位齿轮的齿顶圆直径和齿根圆直径的公式和方法。

变位齿轮的齿顶圆直径和齿根圆直径是通过模数来计算的。

模数是变位齿轮齿数与齿轮直径的比值。

齿顶圆直径和齿根圆直径的计算公式如下:齿顶圆直径 = (齿数+ 2) × 模数齿根圆直径 = (齿数+ 2) × 模数 - 2 × 齿高其中,齿数是指变位齿轮的齿数,齿高是变位齿轮齿槽的深度。

通过这两个公式,可以准确地计算出变位齿轮的齿顶圆直径和齿根圆直径。

在实际应用中,计算齿顶圆直径和齿根圆直径前,需要先确定变位齿轮的模数、齿数和齿高。

模数的选择需要考虑到变位齿轮的传动功率、转速和齿轮材料等因素。

齿数的确定通常根据设计要求和装配空间来确定。

齿高的选择需要满足变位齿轮的强度和传动效率要求。

在计算齿顶圆直径和齿根圆直径时,需要注意以下几点。

首先,齿数和齿高的单位必须一致,通常为毫米。

其次,计算结果应保留足够的有效数字,以确保计算的准确性。

最后,齿高的计算需要根据变位齿轮的齿型来确定,常见的齿型有直齿、渐开线齿和圆弧齿等。

通过计算齿顶圆直径和齿根圆直径,可以确定变位齿轮的几何尺寸。

这些尺寸对于变位齿轮的制造、装配和使用非常重要。

在制造过程中,需要根据计算结果来确定齿轮的加工工艺和机床设备。

在装配和使用过程中,需要根据齿顶圆直径和齿根圆直径来确定齿轮的配合间隙和传动效率。

计算变位齿轮的齿顶圆直径和齿根圆直径是非常重要的工作。

通过正确使用相应的公式和方法,可以准确地计算出变位齿轮的几何尺寸。

这对于变位齿轮的设计、制造和使用都具有重要意义。

希望本文能对读者理解和应用变位齿轮的计算公式有所帮助。

齿轮的直径计算方法:

齿顶圆直径=(齿数+2)*模数

分度圆直径=齿数*模数

齿根圆直径=齿顶圆直径-4.5模数

比如:M4 32齿

齿顶圆直径=(32+2)*4=136mm

分度圆直径=32*4=128mm

齿根圆直径=136-4.5*4=118mm

7M 12齿

就是

(12+2)*7=98mm

这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数

=齿轮外径÷(齿数-2)

齿轮模数是有国家标准的(GB1357-78)

模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50

模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45

模数标准系列(尽可能不用)3.25,3.75,6.5,11,30

上面数值以外为非标准齿轮,不要采用!

模数的确是通过m=p/∏定义的

实际计算中,你可以用m=d/z来求,d为分度圆直径,z为齿数。