高性能钢的现状与进展

- 格式:pdf

- 大小:15.60 MB

- 文档页数:59

我国将迎来高强钢筋时代,高强高性能钢筋的推广应用是大势所趋,目前已经具备开展高强钢筋全面推广工作的前提条件,经济节约的高强钢筋将支撑我国的未来建筑。

一、我国高强钢筋应用现状我国高强钢筋应用比例偏小,推广进展缓慢高强钢筋是指强度级别为400MPa(俗称Ⅲ级钢筋)、500MPa的钢筋(俗称Ⅳ级钢筋)。

上世纪末,国外普遍提高了混凝土结构中钢筋的强度等级,以400MPa、500MPa强度级别作为主导受力钢筋,300MPa级作为辅助钢筋,200MPa级钢筋则被淘汰。

国家标准《混凝土结构设计规范》副主编、中国建筑科学研究院研究员徐有邻介绍,在我国工程建设中应用的钢筋品种主要为HPB235、HRB335、HRB400,强度等级分别为235MPa、335MPa、400MPa,HPB235为热轧光面钢筋,HRB335、HRB400为热轧带肋钢筋。

HRB335(俗称Ⅱ级钢筋)是当前国内钢筋应用的最主要品种,HRB400钢筋于1996年开始在建筑工程领域推广,在2011年7月1日新的《混凝土结构设计规范》颁布实施后,房屋建筑工程中将淘汰HPB235钢筋,代之以新的HPB300热轧光面钢筋。

据中国钢铁工业协会副秘书长兼首席分析师迟京东介绍,2009年,占钢材总产量1/6左右的钢筋总产量为1.2亿吨,其中400MPa及以上高强钢筋产量所占的比重达到31.8%;2010年钢筋总产量超过了1.41亿吨,其中400MPa及以上高强钢筋产量所占的比重达到40.4%左右。

除广泛应用的HRB(热轧带肋)钢筋外,RRB(余热处理)钢筋、HRBF(控轧细晶粒)钢筋也将得到应用。

HRB钢筋采用合金工艺生产,力学性能稳定,加工性能良好,受到普遍欢迎;RRB钢筋采用普碳钢热轧后穿水工艺生产,可减少合金元素的用量,生产成本低,国家规范建议其用作对延性等性能要求不高的构件(如基础及中、小型构件的配筋等),目前实际使用量很少;HRBF钢筋的生产工艺介于HRB钢筋和RRB钢筋之间,但目前对HRBF 钢筋的材料、生产工艺改进及工程应用性能的研究还有待深入。

我国钢结构的发展综述随着我国经济的持续增长和城市化进程的加速推进,钢结构在建筑领域的应用越来越广泛。

本文将回顾我国钢结构的发展历程、现状,并展望未来的发展趋势和前景。

一、我国钢结构的发展背景和现状钢结构是指采用钢材为主要材料,通过加工和连接,形成具有承载能力的建筑结构。

在我国,钢结构的发展可以追溯到20世纪初,但直到改革开放以后,随着国民经济实力的提升和国家基础设施建设的加速,钢结构才得到了广泛应用和发展。

目前,我国已经成为世界上最大的钢材生产和消费国。

据统计,2021年我国粗钢产量达到10.1亿吨,占全球产量的比重超过50%。

与此同时,我国在钢结构设计和施工方面也取得了长足进步,各种先进的钢结构加工技术和设备不断涌现,推动了钢结构行业的快速发展。

二、我国钢结构的发展过程、特点、现状及存在的问题1、钢材产销量及加工能力我国钢材产量持续增长,为钢结构的发展提供了充足的材料保障。

2021年,我国钢材产量达到15.5亿吨,其中高速铁路、高速公路等基础设施建设对钢材的需求量巨大。

同时,我国钢结构加工能力也得到了大幅提升,许多地区建立了专业的钢结构加工基地,能够生产高质量的钢结构构件。

2、钢结构施工工艺和技术随着钢结构应用范围的扩大,我国在钢结构施工工艺和技术方面也取得了许多突破。

例如,高强度螺栓连接、焊接工艺以及防腐、防火等方面的技术不断提高,为钢结构的施工质量和速度提供了有力保障。

3、钢结构建筑市场和前景钢结构因其自重轻、施工速度快、环保等优点,在建筑市场上的应用越来越广泛。

目前,我国钢结构建筑主要应用于工业厂房、仓库、展览馆、体育馆等建筑物。

同时,随着人们对环保和节能要求的提高,钢结构的绿色建筑也将成为未来的发展重点。

4、钢结构的安全性和可靠性钢结构具有较高的强度和刚度,能够承受较大的荷载。

同时,钢结构的可靠性也较高,能够有效地抵抗地震、风荷载等自然灾害的侵袭。

然而,在钢结构的设计和施工过程中,还需要注意一些问题,如结构分析的准确性、连接节点的可靠性、防腐防火措施的有效性等,以确保钢结构的安全性和可靠性。

工程机械用钢发展现状以及发展趋势下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!工程机械用钢的发展现状与未来展望随着全球工业化进程的加速,工程机械行业对高性能、高效率、节能环保的用钢需求日益增长。

汽车行业用钢发展历程及现状随着工业革命的到来,汽车行业迅猛发展,而钢材作为一种重要的材料,在汽车制造中起到了举足轻重的作用。

本文将从汽车行业用钢的发展历程和现状两个方面进行探讨。

一、发展历程自汽车问世以来,钢材作为主要的结构材料广泛应用于汽车制造中。

早期的汽车主要采用铸铁和木材,但铸铁重量大、生产成本高,而且容易生锈;木材则不足以满足汽车的高强度和安全要求。

因此,逐渐发展出了以钢材为主的汽车制造工艺。

20世纪初,钢铁工业的迅猛发展为汽车行业提供了坚实的基础。

随着冷轧带钢、汽车用高强度钢的涌现,汽车重量得以大幅降低,同时还提升了汽车的安全性和燃油效率。

在20世纪30年代,汽车行业普遍开始采用冷轧带钢制作车身,为汽车的轻量化发展奠定了基础。

20世纪80年代,汽车行业迎来了进一步的发展。

高性能钢材的研发和应用使得汽车的安全性、耐久性和可靠性得到了极大提升。

此外,新材料的应用也为汽车产品提供了更多的选择,汽车行业开始逐渐采用铝合金、高强度钢、复合材料等新材料。

这些新材料不仅具有良好的机械性能,还能够降低车身重量,提高燃油效率。

二、现状分析当前,全球汽车行业已经进入了一个全新的发展阶段。

为了应对全球气候变化和环境污染问题,各国政府陆续出台了严格的排放标准和能源消耗限制,这对汽车行业用钢提出了新的要求。

首先,轻量化仍然是汽车行业用钢的主要发展趋势。

汽车制造商通过采用高强度钢材、铝合金和复合材料等轻量化材料来降低车身重量,提高燃油效率和减少排放。

其次,钢材的材质优化成为新的研究热点。

汽车行业要求钢材在保证强度和安全性的基础上,还要具备良好的可塑性和韧性。

因此,汽车用钢的研发中,注重材质优化,以满足汽车行业对不同零部件的要求。

此外,随着新能源汽车的快速发展,汽车行业用钢也面临着新的挑战与机遇。

电动汽车对车身结构和用钢材料的要求不同于传统燃油车,需要更高的强度和轻量化材料,以满足电动汽车高性能的要求。

综上所述,汽车行业用钢经历了漫长的发展历程,从最初的铸铁和木材到现在的冷轧带钢、高强度钢和新材料的应用,不断追求轻量化、高强度和高安全性。

高性能材料在土木工程中的应用高性能材料是现代土木工程领域的重要组成部分,通过使用高性能材料,可以显著提升工程项目的质量和性能。

本文将探讨高性能材料在土木工程中的应用现状、发展趋势及其面临的挑战。

首先,高性能材料在土木工程中的应用现状包括高强度混凝土、高性能钢材和复合材料等。

例如,高强度混凝土具有优异的力学性能和耐久性,广泛应用于高层建筑、桥梁和地下工程中。

高性能钢材具有高强度、低重量和良好的耐腐蚀性,广泛应用于建筑结构和基础设施中。

复合材料具有轻质、高强和耐腐蚀等优点,广泛应用于桥梁、隧道和海洋工程中。

其次,高性能材料的发展趋势包括更加高效、更加环保和更加智能。

例如,随着纳米技术的发展,高性能材料的性能将得到进一步提升,如纳米增强混凝土和纳米涂层钢材等。

环保材料的发展趋势将使高性能材料更加绿色和可持续,如可再生材料和环保涂层等。

智能材料的发展趋势将使高性能材料具有智能感知和自修复功能,如智能混凝土和智能涂层等。

然而,高性能材料在应用过程中也面临一些挑战。

一方面,高性能材料的研发和生产成本较高,限制了其在一些经济欠发达地区和小型项目中的应用。

另一方面,高性能材料的使用需要专业的知识和技能,增加了工程项目的设计和施工难度。

此外,高性能材料的长期性能和耐久性还需要进一步验证和研究。

为了解决这些问题,需要从以下几个方面推动高性能材料的发展和应用。

首先,政府应制定和实施相关政策和法规,鼓励和支持高性能材料的研发和应用。

例如,可以通过财政补贴、税收优惠和技术支持等手段,激励企业和研究机构开展高性能材料的研发和生产。

其次,工程师和建筑师应加强专业知识和技能的学习和更新,掌握最新的高性能材料和技术,提升设计和施工水平。

例如,可以通过参加专业培训、技术交流和学术研讨会等,提升自身的专业素养和创新能力。

此外,企业应加大高性能材料的研发投入,推动技术创新和产品升级。

例如,可以通过与高校和科研机构合作,开展高性能材料的基础研究和应用研究,提升高性能材料的性能和可靠性。

新型钢结构材料在建筑工程中的应用研究1. 引言近年来,钢结构材料在建筑工程中的应用越来越广泛。

然而,传统钢材存在一些问题,如重量大、耐腐蚀性差等。

为了解决这些问题,新型钢结构材料被开发出来,并在建筑工程领域得到广泛应用。

本文将探讨新型钢结构材料在建筑工程中的应用以及其研究现状。

2. 新型钢结构材料的概述新型钢结构材料是指相对于传统钢材而言,具有更高强度、更好的耐腐蚀性以及更轻的重量的材料。

目前,常见的新型钢结构材料包括高性能钢、高强度钢板、热轧带肋螺纹钢筋等。

这些材料在建筑工程中可以降低结构的自重,提高结构的强度和稳定性。

3. 新型钢结构材料在建筑工程中的应用3.1 高性能钢高性能钢是一种具有特殊组织和性能的钢材,其强度和延展性能较传统钢材更好。

由于其自重较轻,高性能钢在建筑工程中常用于梁、柱等构件的制造。

此外,高性能钢还具有较好的耐腐蚀性,可在高湿度或酸碱环境下使用,从而延长结构的使用寿命。

3.2 高强度钢板高强度钢板是一种通过特殊工艺制造的钢材,其强度较传统钢板更高。

在建筑工程中,高强度钢板常用于制造桥梁、楼板等承重构件。

由于高强度钢板的使用,可以减小构件的截面尺寸,提高空间利用率,并且降低施工成本。

3.3 热轧带肋螺纹钢筋热轧带肋螺纹钢筋是一种在钢筋表面加工纵肋的钢筋材料。

它在建筑工程中常用于混凝土构件的加固,如柱、梁和板等。

热轧带肋螺纹钢筋具有较好的抗拉性能和粘结性能,可以提高混凝土构件的整体力学性能。

4. 新型钢结构材料应用研究现状目前,许多研究机构和企业都在进行新型钢结构材料的应用研究。

他们通过实验、数值模拟和现场试验等手段,研究新型钢结构材料的力学性能、耐久性能以及施工工艺。

这些研究为新型钢结构材料在建筑工程中的应用提供了理论和实践基础。

5. 新型钢结构材料的优势和挑战5.1 优势新型钢结构材料相比传统钢材具有更好的强度、耐腐蚀性和轻量化特性,可以提高建筑结构的性能和使用寿命。

同时,新型钢材料还能够减小结构的自重,降低建筑成本,促进施工效率的提升。

高强度钢材钢结构的工程应用及研究进展一、本文概述随着现代工业与建筑技术的飞速发展,高强度钢材钢结构在各类工程项目中的应用越来越广泛。

本文旨在全面综述高强度钢材钢结构的工程应用现状及其研究进展,为相关领域的理论研究和实践应用提供参考。

文章首先简要介绍了高强度钢材的基本特性,包括其高强度、高韧性、良好焊接性和优良的耐腐蚀性等特点。

随后,文章重点分析了高强度钢材在桥梁、高层建筑、海洋工程、石油化工、能源电力等关键工程领域的应用实例,展示了其在提高工程结构性能、节约材料成本、缩短建设周期等方面的显著优势。

本文还综述了高强度钢材钢结构在材料制备、结构设计、施工工艺、耐久性评估等方面的最新研究进展,包括新型高强度钢材的研发、高性能焊接技术的创新、复杂结构体系的分析与设计方法的发展等。

文章最后展望了高强度钢材钢结构未来的发展趋势,包括环保型材料的研发、智能化设计与施工技术的应用、结构健康监测与维护技术的提升等,以期为相关领域的持续发展和创新提供借鉴和指导。

二、高强度钢材钢结构的工程应用随着材料科学技术的不断进步,高强度钢材以其出色的力学性能和优越的经济性,在各类工程结构中得到了广泛的应用。

高强度钢材钢结构的工程应用主要集中在大型桥梁、高层建筑、工业厂房、海洋工程以及能源交通等领域。

在桥梁工程中,高强度钢材因其轻质高强、耐疲劳、耐腐蚀等特点,被广泛应用于大型悬索桥、斜拉桥和拱桥等关键受力部位。

其应用不仅减轻了结构自重,提高了桥梁的跨越能力,而且有效延长了桥梁的使用寿命。

在高层建筑领域,高强度钢材钢结构的应用同样显著。

由于其良好的可塑性和焊接性,可以实现建筑结构的快速安装和灵活设计。

同时,高强度钢材钢结构还具有优良的抗震性能,能够有效抵抗地震等自然灾害的影响,保障建筑的安全性。

在工业厂房的建设中,高强度钢材钢结构以其高效、经济、环保的优势,成为首选的结构形式。

其快速的施工速度和灵活的空间布局,为工业生产的快速部署提供了有力支撑。

高性能钢材在建筑工程中的应用与优化摘要:随着经济发展和城乡基础建设的提升,建筑项目不断增加。

建筑业面临着新的发展机遇,同时也面临新的挑战。

原材料是建筑工程施工过程中不可或缺的物质基础。

随着科技的不断进步,一些高性能钢材在建筑施工中逐渐得到推广应用。

本文通过对高性能钢材应用的分析,探讨了它们的应用价值,希望为同行们提供一定的借鉴。

关键词:高性能钢;钢结构;建筑工程一、引言自1997年以来,我国钢铁工业产能和技术水平不断提升,钢产量已经突破亿吨,并且近几年一直位居世界第一。

国内钢结构行业迎来了黄金发展期,工程建设蓬勃发展,并取得了令人瞩目的成绩。

这大大推动了高性能度钢材的研制、开发和应用,加速了钢结构标准化进程,许多与钢结构相关的标准相继发布,极大地提升了整个钢结构行业的水平,推动了钢结构行业的科技进步。

建筑业作为我国国民经济的支柱产业,扮演着非常重要的角色。

近年来,随着高性能建筑钢材的广泛应用,建筑业得以更好地推动经济的发展和创新。

高性能建筑钢材不仅可以提升建筑的整体质量,优化人们的居住环境,更能够最大化地提高经济效益。

高性能钢材弥补了传统材料的劣势,具有很多优点如较高的强度、耐久性、抗风抗震、柔韧性强等,在建筑施工方面发挥着重要作用。

二、高性能钢结构的优势高性能钢材在建筑工程中的应用和优化具有重要意义。

随着社会经济的发展和建筑结构设计要求的提高,传统的钢材已经不能完全满足需求。

高性能钢材以其卓越的力学性能、耐久性和抗震性能,成为现代建筑工程中的理想选择。

高性能钢结构的抗震性和承载能力在很大程度上得到了提升。

在同等条件下,其抗震和承载性能比传统钢结构好得多。

这是因为高性能钢材料可以达到更高的强度和韧性,并且具有更好的耐久性,可以经受更大的负荷和振动。

因此,高性能钢结构被广泛应用于工业、桥梁、高层建筑等领域。

而且相比传统的混凝土结构,高性能钢结构具有更小的截面尺寸和更轻的重量,从而可以显著减少结构的空间占用。

2024年工具钢市场分析现状1. 市场概述工具钢是用于制造工具、模具和切削力度要求高的零部件等的特种钢材。

它具有良好的切削性、耐磨性和热稳定性,是制造业的重要原材料。

本文将对工具钢市场的现状进行分析。

2. 市场规模根据行业数据,2019年全球工具钢市场规模达到XXX亿美元,预计到2025年将达到XXX亿美元。

工具钢市场呈现出稳步增长的趋势。

3. 市场需求工具钢市场的需求主要来自制造业,尤其是机械制造、汽车制造、航空航天和能源领域。

这些行业对工具钢的需求稳定且持续增长。

随着技术的进步和工业发展的不断推进,对更高强度和更耐磨的工具钢的需求也在逐渐增加。

4. 市场竞争状况目前,全球工具钢市场的竞争状况较为激烈。

主要的工具钢制造商包括ArcelorMittal、ThyssenKrupp、Voestalpine、Sandvik和Nippon Steel等。

这些大型钢铁企业在技术研发、生产能力和市场拓展方面具有一定的优势。

此外,中国、德国和美国是全球工具钢市场的主要竞争者,它们在工具钢生产和出口上占据重要地位。

5. 市场发展趋势(1)高性能工具钢的需求增加:随着技术的发展,制造业对高性能工具钢的需求不断增加,尤其是航空航天和能源领域。

这些行业对工具钢的力度、切削性和耐磨性有着更高的要求。

(2)生产技术的提升:工具钢制造商不断提升生产技术,以提高生产效率和产品质量。

新的生产技术可以减少成本、提高材料性能和扩大产能,从而增强竞争力。

(3)环保和可持续发展:近年来,环保意识日益增强,工具钢制造商面临着减少碳排放和减少资源消耗的压力。

因此,工具钢制造商将积极采用环保材料和生产工艺,以满足市场和政府的要求。

6. 市场前景展望工具钢市场前景广阔,呈现出稳定增长的趋势。

随着全球制造业的发展和技术的进步,对工具钢的需求将继续增长。

同时,工具钢制造商将通过技术研发和生产技术的提升,不断提高产品性能和质量,以迎接市场竞争的挑战。

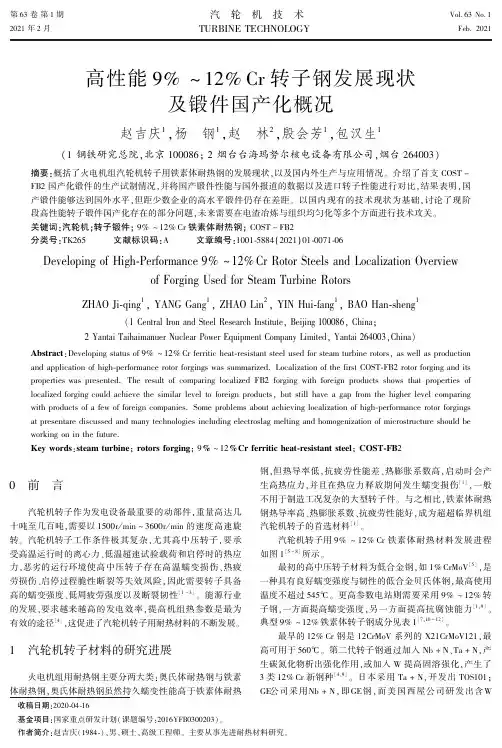

㊀收稿日期:2020 ̄04 ̄16㊀㊀㊀㊀㊀㊀基金项目:国家重点研发计划(课题编号:2016YFB0300203)ꎮ㊀作者简介:赵吉庆(1984 ̄)ꎬ男ꎬ硕士ꎬ高级工程师ꎮ主要从事先进耐热材料研究ꎮ高性能9%~12%Cr转子钢发展现状及锻件国产化概况赵吉庆1ꎬ杨㊀钢1ꎬ赵㊀林2ꎬ殷会芳1ꎬ包汉生1(1钢铁研究总院ꎬ北京100086ꎻ2烟台台海玛努尔核电设备有限公司ꎬ烟台264003)摘要:概括了火电机组汽轮机转子用铁素体耐热钢的发展现状ꎬ以及国内外生产与应用情况ꎮ介绍了首支COST-FB2国产化锻件的生产试制情况ꎬ并将国产锻件性能与国外报道的数据以及进口转子性能进行对比ꎬ结果表明ꎬ国产锻件能够达到国外水平ꎬ但距少数企业的高水平锻件仍存在差距ꎮ以国内现有的技术现状为基础ꎬ讨论了现阶段高性能转子锻件国产化存在的部分问题ꎬ未来需要在电渣冶炼与组织均匀化等多个方面进行技术攻关ꎮ关键词:汽轮机ꎻ转子锻件ꎻ9%~12%Cr铁素体耐热钢ꎻCOST-FB2分类号:TK265㊀㊀㊀文献标识码:A㊀㊀㊀文章编号:1001 ̄5884(2021)01 ̄0071 ̄06DevelopingofHigh ̄Performance9%~12%CrRotorSteelsandLocalizationOverviewofForgingUsedforSteamTurbineRotorsZHAOJi ̄qing1ꎬYANGGang1ꎬZHAOLin2ꎬYINHui ̄fang1ꎬBAOHan ̄sheng1(1CentralIronandSteelResearchInstituteꎬBeijing100086ꎬChinaꎻ2YantaiTaihaimanuerNuclearPowerEquipmentCompanyLimitedꎬYantai264003ꎬChina)Abstract:Developingstatusof9%~12%Crferriticheat ̄resistantsteelusedforsteamturbinerotorsꎬaswellasproductionandapplicationofhigh ̄performancerotorforgingswassummarized.LocalizationofthefirstCOST ̄FB2rotorforginganditspropertieswaspresented.TheresultofcomparinglocalizedFB2forgingwithforeignproductsshowsthatpropertiesoflocalizedforgingcouldachievethesimilarleveltoforeignproductsꎬbutstillhaveagapfromthehigherlevelcomparingwithproductsofafewofforeigncompanies.Someproblemsaboutachievinglocalizationofhigh ̄performancerotorforgingsatpresentarediscussedandmanytechnologiesincludingelectroslagmeltingandhomogenizationofmicrostructureshouldbeworkingoninthefuture.Keywords:steamturbineꎻrotorsforgingꎻ9%~12%Crferriticheat ̄resistantsteelꎻCOST ̄FB20㊀前㊀言汽轮机转子作为发电设备最重要的动部件ꎬ重量高达几十吨至几百吨ꎬ需要以1500r/min~3600r/min的速度高速旋转ꎮ汽轮机转子工作条件极其复杂ꎬ尤其高中压转子ꎬ要承受高温运行时的离心力㊁低温超速试验载荷和启停时的热应力ꎬ恶劣的运行环境使高中压转子存在高温蠕变损伤㊁热疲劳损伤㊁启停过程脆性断裂等失效风险ꎬ因此需要转子具备高的蠕变强度㊁低周疲劳强度以及断裂韧性[1-3]ꎮ能源行业的发展ꎬ要求越来越高的发电效率ꎬ提高机组热参数是最为有效的途径[4]ꎬ这促进了汽轮机转子用耐热材料的不断发展ꎮ1㊀汽轮机转子材料的研究进展火电机组用耐热钢主要分两大类:奥氏体耐热钢与铁素体耐热钢ꎬ奥氏体耐热钢虽然持久蠕变性能高于铁素体耐热钢ꎬ但热导率低ꎬ抗疲劳性能差㊁热膨胀系数高ꎬ启动时会产生高热应力ꎬ并且在热应力释放期间发生蠕变损伤[1]ꎬ一般不用于制造工况复杂的大型转子件ꎮ与之相比ꎬ铁素体耐热钢热导率高㊁热膨胀系数㊁抗疲劳性能好ꎬ成为超超临界机组汽轮机转子的首选材料[1]ꎮ汽轮机转子用9%~12%Cr铁素体耐热材料发展进程如图1[5-8]所示ꎮ最初的高中压转子材料为低合金钢ꎬ如1%CrMoV[5]ꎬ是一种具有良好蠕变强度与韧性的低合金贝氏体钢ꎬ最高使用温度不超过545ħꎮ更高参数电站则需要采用9%~12%转子钢ꎬ一方面提高蠕变强度ꎬ另一方面提高抗腐蚀能力[1ꎬ9]ꎮ典型9%~12%铁素体转子钢成分见表1[7ꎬ10-12]ꎮ最早的12%Cr钢是12CrMoV系列的X21CrMoV121ꎬ最高可用于560ħꎮ第二代转子钢通过加入Nb+N㊁Ta+Nꎬ产生碳氮化物析出强化作用ꎬ或加入W提高固溶强化ꎬ产生了3类12%Cr新钢种[4ꎬ9]ꎮ日本采用Ta+Nꎬ开发出TOS101ꎻGE公司采用Nb+Nꎬ即GE钢ꎬ而美国西屋公司研发出含W第63卷第1期汽㊀轮㊀机㊀技㊀术Vol.63No.12021年2月TURBINETECHNOLOGYFeb.2021图1㊀9%~12%Cr铁素体耐热钢转子合金的发展进程㊀㊀表1典型转子用钢的化学成分(wt%)钢号来源CSiMnCrNiMoWCoVNbNB使用温度X20CrMoV121欧洲0.20.51.012.00.51.0-0.3---AISI422美国0.230.400.6012.50.701.01.00.25---565ħH46英国0.150.400.6011.500.60-0.300.250.075500ħGE美国0.190.300.6510.50.601.0-0.20.0850.06-565ħTAF日本0.160.500.8011.501.00-0.200.200.0150.04565ħTR1100(TMK1)日本0.140.050.5010.20.601.5-0.200.060.04-593ħTOS101日本0.18--11.00.401.0-0.200.070.05-593ħTR1150(TMK2)日本0.130.050.5010.70.700.41.80.170.060.045-620ħTOS107日本0.14--10.00.701.01.00.200.050.050-620ħTR1200日本0.120.050.5011.00.800.152.50.200.080.060-ȡ630ħTOS110(EPDCalloyB)日本0.11--10.00.200.701.83.00.200.050.020.01ȡ630ħHR1200(FN5)日本0.110.050.6011.00.500.152.63.00.200.080.0250.015ȡ630ħCOST-B欧洲0.179.340.121.55--0.270.0640.0150.010593ħCOST-E欧洲0.120.100.4510.40.751.00.80.180.0450.052-593ħCOST-F欧洲0.110.030.510.20.601.4-0.180.050.056-593ħCOST-FB2欧洲0.130.100.359.20.151.5-1.250.200.060.020.008625ħTAF650日本0.100.070.5510.840.550.142.632.680.190.060.0160.019630ħCOST-NPM10(MARBN)欧洲0.070.100.509.0--3.03.00.200.050.010.010650ħ的12CrMoVW钢ꎬ代表钢种AISI422ꎮ这一级别的钢比常规的12CrMoV钢使用温度提高15ħꎬ但实际上只应用到565ħꎮ新型转子在化学成分控制方面ꎬ添加W㊁Nb㊁N㊁B等合金元素以提高蠕变断裂强度ꎬ并适当降低Cr当量ꎬ减少Cr导致的脆性ꎮ上世纪80年代进行的新一轮开发主要是在Nb-N或Ta-N钢中添加W来提高固溶强化作用ꎬ从而诞生了日本开发的TOS107(也称为GE改良型)和欧洲COST501开发的X12CrMoVWNbN101-1(E型)ꎬ这些钢种把运行温度提高到593ħꎮ另一种途径是将Mo由1%提高到1.5%ꎬ并降低C含量ꎬ代表钢种TMK1或TR1100ꎬ这是由于Mo的固溶强化作用以及对M6C和M23C6的稳定作用ꎬ可以在593ħ获得相近的性能[4ꎬ9]ꎮX12CrMoVWNbN钢的进一步改良有两种途径ꎬ在欧洲COST501[13]计划中发现即使在没有W的情况下添加B也可以得到非常高的蠕变强度ꎬ满足620ħ的要求ꎬ这种合金成为X18CrMoVNbB91(B型)ꎮCOST522计划ꎬ在COST-B的基础上ꎬ降低C含量ꎬ同时添加Co元素平衡δ铁素体ꎬ开发的FB2转子钢ꎬ目前已大量应用于国内外620ħ电站ꎮ日本的研究人员将W含量由1%提高到1.8%ꎬ得到TMK2(TR1150)ꎬ也获得了更高的蠕变强度[4ꎬ14]ꎮ针对更高的蒸汽参数ꎬ日本开发了TOS110㊁MTR10A等钢种ꎬ使用温度可达630ħꎬ但实际仅在600ħ电站有运行经验ꎬ未应用到更高参数ꎮ650ħ转子材料的设计思路主要是将W含量由1.8%提高到约3%ꎬ以W代Moꎬ提高LAVES相的稳定性ꎬ并添加3%Co和0.01%Bꎬ代表钢种HR1200[15]和FN5[16]ꎬ上述钢种都制造了试验转子并进行了性能评定ꎮ27汽㊀轮㊀机㊀技㊀术㊀㊀第63卷Fujita[16]报道了一种HR1200的改良型ꎬ其Al含量低于20ppmꎬNi低于0.1%ꎬ其性能较HR1200有显著的提高ꎮF.ABE[17]也提出了MABEN(9Cr-3W-3Co-VNbBN)ꎬ添加100ppm~140ppm的B稳定原奥氏体晶界附近马氏体组织ꎬ添加少量N析出MX相ꎬ进一步提高蠕变性能ꎬ也期望作为650ħ汽转机转子候选材料ꎮ国内钢铁研究总院研发的具有自主知识产权的650ħ马氏体耐热钢G115(9Cr-3W-3Co-VNbBNCu)[18]ꎬ采用 选择性强化 设计理念ꎬ在620ħ~650ħ具有优良组织稳定性ꎬ已用于制造国内630ħ示范电站主蒸汽管道ꎮ由于合金体系复杂ꎬ且含Cu㊁B等对热塑性影响较大的元素ꎬ用于制造更大尺寸的转子锻件ꎬ仍需开展大量工作ꎮ2㊀汽轮机转子材料性能与应用概况对于电站材料ꎬ持久强度是评价材料是否满足设计要求的关键指标ꎬ一般而言ꎬ要求设计温度下ꎬ105h高温蠕变断裂强度ȡ100MPaꎮ各温度等级典型转子钢持久强度如图2所示ꎮ图2㊀典型转子钢持久性能[8](Larson-Miller)X21CrMoV121转子蠕变断裂强度明显高于1%CrMoVꎬ并有大量的运行经验与数据ꎮ与X21材料相比ꎬ最新一代9%~12%Cr钢的蠕变强度几乎翻了一倍[19]ꎮTOS101转子于1973年服役ꎬ含W的TOS107转子ꎬ开始服役时间大约在1991年ꎬ最开始用于566ħ/566ħ超临界机组ꎮ从Larson参数外推数据看ꎬTOS107能够用于600ħ超超临界电站ꎬ实际日本主蒸汽/再热蒸汽温度分别为565ħ/593ħ㊁593ħ/593ħ㊁600ħ/600ħ㊁600ħ/610ħ多个超超临界电站均使用TOS107转子ꎬ同级别钢种ꎬ如TMK1(TR1100)㊁HR1100也获得应用[14]ꎮ欧洲有5个成分相近的试验转子ꎬ如X12CrMoVWNb1011(COSTE)ꎬ也在燃汽轮机涡轮盘上投入了应用[13]ꎮCOST-FB2转子用于620ħ电站[13]ꎬ在欧洲㊁美国获得了大量应用ꎬ国内新建或改造机组也大量应用COST-FB2转子ꎬ但完全依赖进口ꎮX12CrMoVWNb1011在日本新矶子1号电厂获得应用ꎬ再热蒸汽温度613ħ[14]ꎮTOS110㊁TMK2和HR1200都制造了试验转子[14ꎬ16]ꎬ根据Larson-Miller参数法外推的结果ꎬ这些钢可分别用于630ħ和650ħꎮ改进型HR1200据估计[17]ꎬ650ħ下105h的持久强度为110MPaꎮ由于缺乏足够的长时蠕变数据ꎬ以各种参数法外推的有效性无法进行验证ꎬ另一方面ꎬ关于蠕变断裂韧性以及缺口敏感性的报道极少ꎬ是否能够完全满足更高参数的运行要求仍不明了ꎬ如TOS110㊁TMK2(TR1150)等钢种ꎬ仅仅在600ħ机组上进行了运行验证[14]ꎮ典型转子钢的疲劳性能如图3所示ꎬ与低合金转子相比ꎬ12%Cr转子钢的低周疲劳强度㊁疲劳裂纹扩展性能均得到了较大的改善ꎮ图3㊀典型转子钢疲劳性能[14ꎬ15]图4所示为几种汽轮机转子钢的断裂韧性比较ꎬ可以看出ꎬ10%CrMo(W)VNbN转子钢的断裂韧性较传统的1%CrMoV和2%CrMoWV高中压转子钢明显提高ꎬ可见ꎬ9%~12%Cr铁素体转子钢因其优越的强韧性匹配获得了非常广泛的应用ꎮ37第1期赵吉庆等:高性能9%~12%Cr转子钢发展现状及锻件国产化概况㊀㊀图4㊀典型钢种断裂韧性[8ꎬ16]3㊀COST-FB2转子国产化试制情况3.1㊀FB2锻件国产化试制与实物水平FB2转子钢具有优异的高温蠕变性能ꎬ主要归因于稳定的微观结构特征ꎬ包括以下几点[13]:(1)高位错密度板条马氏体结构ꎬ并且高位错密度能够维持较长时间ꎮ(2)B元素的添加ꎬ提高了原奥氏体晶界M23C6碳化物的稳定性ꎬ对马氏体板条的钉轧作用增加ꎬ从而提高了板条结构稳定性ꎮ(3)细小弥散的Nb㊁V(CN)析出相ꎬ不易粗化ꎬ蠕变过程中保持非常高的稳定性ꎮ目前商用FB2转子重量最大可达50吨级以上ꎬ锻件更是百吨级以上ꎬ主流冶炼工艺:电炉冶炼+电渣重熔ꎬ也有个别企业采用电炉冶炼ꎬ成功试制出性能合格的锻件[19]ꎮ锻件热处理工艺:1100ħ淬火+570ħ回火+700ħ回火ꎬ两次回火工艺能够有效降低残余奥氏体的不利影响ꎮ岂今为止ꎬ国内FB2转子完全依赖进口ꎬ主要企业包括Saarschmiede㊁Bohler㊁Fomas㊁JCFC㊁JSW等ꎬ国内生产能力薄弱ꎮ2016年ꎬ在科技部重点研发计划的支持下ꎬ由钢铁研究总院牵头ꎬ联合烟台台海玛努尔㊁中国一重㊁东北大学㊁上海电气组成研发团队ꎬ开展了FB2转子的国产化试制ꎮ项目团队突破了强韧化成分设计㊁均匀化退火工艺ꎬ纯净钢的冶炼技术ꎬ电渣重熔中B的烧损㊁O㊁N的控制技术ꎬ锻造成形技术ꎬ整体热处理等多项关键技术ꎮ采用电炉冶炼+电渣重熔的冶炼工艺ꎬ冶炼出成分合格的电渣锭(50吨)ꎬ并于2018年在台海玛努尔成功试制出首支国产转子锻件ꎬ如图5所示ꎮ锻件经过均匀化预处理+性能热处理ꎬ超声波探伤检测能力极限在中心部分达到了2mmFBHꎬ各部位的底波衰减也图5㊀国产化试制的FB2锻件达到了4dB/m~6dB/m的较高水平ꎮ锻件各位置硬度偏差轴向<24HBW㊁径向<21HBWꎬ均匀性也比较好ꎮ从转子锻件两轴端㊁轴身最大直径位置取样进行性能检验ꎬ结果表明ꎬ国产试制的锻件能够达到进口转子的性能水平ꎬ主要性能对比分析结果如下:(1)化学成分国产化试制锻件成分能够达到进口转子或者国外报道的水平ꎬ检验的Alɤ0.005%㊁Oɤ30ppm㊁Hɤ1.5ppmꎬ也达到了非常高的控制水平ꎬ成分控制能够满足国内三大汽轮机厂的订货要求ꎬ成分见表2ꎮ(2)短时力学性能国产锻件与国内某汽轮机厂进口转子短时力学性能的对比见表3ꎮ由表3可见ꎬ国产锻件室温强度略低(实际能够满足汽轮机厂订货要求)ꎬ冲击性能达到进口转子中游水平ꎬFATT50与进口转子较高水平相比也存在差距ꎮ(3)持久强度国产锻件(本体切向取样)已经开展了近10000h(620ħ)持久性能测试ꎬ具体数据如图6所示ꎮ从现有数据看ꎬ国产锻件持久性能与国外报道的数据[13ꎬ20]水平相当ꎬ更长时间的持久性能水平仍待进一步验证ꎮ图6㊀国产FB2锻件持久性能对比㊀㊀表2国外与国内试制FB2锻件成分(wt%)生产厂家冶炼工艺CSiMnCrNiMoCoVNbNBBohler[9]BEST0.130.090.339.080.161.431.260.220.0540.0220.0076SDF[19]EAF/VCD0.12--9.080.141.571.280.210.0540.0150.0010JCFC(进口)EAF+ESR0.140.0630.459.110.171.441.380.200.0480.0200.0089玛努尔-头EAF+ESR0.140.0360.429.390.151.541.230.180.0500.0260.014玛努尔-尾EAF+ESR0.130.0350.419.300.151.501.230.180.0460.0240.01147汽㊀轮㊀机㊀技㊀术㊀㊀第63卷㊀㊀表3国产锻件与进口转子短时性能对比数据来源取样位置RmꎬMPaRP0.2ꎬMPaAꎬ%Zꎬ%AKV2ꎬJFATT50ꎬħ汽轮机厂8根进口转子统计数据总体波动839~877699~74616~19.341~62.79~25112~49法兰840~870699~73916~18.251~62.69~24112~56本体839~858700~72516~18.857.5~62.59~25110~53芯部849~877704~74616.3~19.341~62.710~2296~49国产锻件实测轴端82368617.55616-本体81367718.5601670~90轴肩805693.818.556.922-㊀㊀图7所示为620ħ下国产FB2锻件时效8000h的显微组织ꎮ由图7可看出ꎬ马氏体板条完整细小ꎬ并保持了较高的位错密度ꎮ基体与原奥氏体晶界的M23C6相碳化物仍非常细小ꎬ仅在奥氏体晶界或其周边板条界面观察到少量较大尺寸的LAVES相ꎬ可见锻件的组织稳定性也较高ꎮ图7㊀国产FB2锻件620ħ时效8000h的SEM组织3.2㊀9%~12%Cr大型铁素体转子锻件国产化的问题相对于零部件ꎬ早期国内更注重的是汽轮机整机技术引进ꎬ2000年初才开始重视12%Cr转子用钢及制造技术的研究ꎬ技术储备相对于国外还存在较大差距ꎬ尤其是大型含B钢电渣锭的重熔技术非常薄弱ꎮ中国一重㊁二重㊁上重等重机企业均开展过12%Cr转子锻件的生产试制ꎬ但仍没有形成批量生产能力ꎬ冶炼㊁锻造等多个方面与国外生产水平差距较大ꎮ以FB2转子为例ꎬ合金体系复杂ꎬC㊁Cr㊁Mo㊁Co㊁V㊁Nb等合金元素要求的控制范围窄ꎬ含易烧损元素B㊁易挥发元素Nꎬ国内现有的装备能力与技术水平难以实现成分的精确控制ꎬ主要问题体现在电渣重熔过程中O的控制及B的烧损ꎬ包括其它12%转子在内ꎬ电渣重熔过程O元素的控制技术一直是制约发展的最大瓶颈ꎮ国产电渣锭的O含量非常高ꎬ元素烧损严重ꎬ大尺寸夹杂多ꎬ不仅成分达不到要求ꎬ对锻造性能也不利ꎮ国内在渣系配方㊁电渣工艺参数㊁保护气氛控制等方面仍需继续开展大量研究工作ꎮ转子锻件截面尺寸大㊁结构复杂ꎬ组织均匀性问题异常突出ꎬ即影响最终的使用性能ꎬ还容易造成超声波探伤不合格ꎮ国内外多采用珠光体化退火来消除组织遗传性ꎬ提高组织均匀性ꎬ国内也报道过相关研究成果[21]ꎬ但由于产品生产经验少ꎬ实际应用后的效果与国外实物相比仍有差距ꎮ国产FB2锻件ꎬ实际经过了两次均匀化退火后才具备了良好的超声探伤性ꎮ锻件尺寸增加ꎬ组织均匀性的控制难度随之增加ꎬ目前国内掌握的技术也远远满足不了稳定化生产的要求ꎮ从国产化FB2锻件与进品转子性能对比可知ꎬ国内锻件在冲击韧性㊁短时强度等方面距国外高端水平(如JCFC)仍有差距ꎮ笔者认为ꎬ锻造工艺与整体热处理工艺的影响较大ꎬ如芯部淬透技术ꎬ但国外文献关于此方面的报道并不详细ꎬ锻比对不同截面横向性能的影响㊁强韧化性能热处理工艺等仍是需要进一步攻克的技术制高点ꎮ另一方面ꎬ对于FB2钢ꎬ即使化学成分符合标准要求ꎬ也不能保证一定获得足够的蠕变断裂强度ꎮB必须固溶于基体才能起到稳M23C6的作用ꎮ弥散强化相MX的形成需要足够N元素ꎮ图8所示为国产锻件拉伸断口中观察到的BN夹杂物ꎬ如果组织中氮化硼(BN)过多ꎬ尤其呈簇状分布时ꎬ基体会因缺少B和N使蠕变性能难以达到预期的水平[13]ꎮ因此ꎬ必须准确平衡B和N的含量ꎬ而国内几乎没有开展这方面的系统研究ꎮ由此可见ꎬ实现高性能9%~12%Cr转子钢的国产化还需要攻克系列技术难关ꎮ图8㊀国产FB2锻件BN夹杂物4㊀结㊀论国外经过几十年的研究与生产实践积累形成了完备的超超临界电站用9%~12%Cr转子钢的合金体系与产品系列ꎬ欧洲㊁日本等具有大量的研发㊁生产与应用数据及经验ꎬ并在此基础上ꎬ一直致力于更高温度用转子钢的开发与验证ꎮ相比之下ꎬ国内的技术基础与生产经验比较薄弱ꎮ在科技部重点研发计划的支持下ꎬ国内首次掌握了FB2转子锻件的生产技术ꎬ但仅个别企业具备了一定的制造能力ꎬ由于订货数量非常少ꎬ甚至没有订货ꎬ仍缺乏生产经验与批次稳定技术ꎮ总体来看ꎬ国内还需加大科研投入ꎬ从冶炼㊁锻造㊁热处理等多个方面开展进一步技术攻关ꎬ同时加强基础理论研究ꎬ强化材料基础数据的积累ꎮ参考文献[1]㊀傅万堂ꎬ张百忠ꎬ王宝忠.超临界与超超临界转子材料发展情况综述[J].大型铸锻件ꎬ2008ꎬ(5):33-36.57第1期赵吉庆等:高性能9%~12%Cr转子钢发展现状及锻件国产化概况㊀㊀[2]㊀潘治平.汽轮机事故原因分析和对策(下)[J].四川电力技术ꎬ1998ꎬ(5):54-59.[3]㊀张㊀光.大型汽轮机转子的低周疲劳损伤[J].东北电力技术ꎬ2000ꎬ(2):1-2.[4]㊀刘正东ꎬ等.中国600ħ火电机组锅炉钢进展[M].北京:冶金工业出版社ꎬ2011.[5]㊀FujimituM.Historyofpowerplantsandprogressinheatresistantsteel[J].ISIJint.2001ꎬ41(6):612-625.[6]㊀周荣灿ꎬ范长信.超超临界火电机组材料研究及选材分析[J].中国电力ꎬ2005ꎬ38(8):41-47.[7]㊀吕振家ꎬ彭建强ꎬ鞠红霞ꎬ等.我国超超临界汽轮机高温转子锻件材料研发建议[J].东方汽轮机ꎬ2018ꎬ(4):56-60.[8]㊀ViswanathanRꎬBakkerW.MaterialsofUltrasupercriticalcoalpowerplants-Turbinematerials:partⅡ[J].JMEPRGꎬ2001ꎬ(10):96-101.[9]㊀西安热工研究院有限公司.国内外超超临界机组材料及焊接研究资料汇编[M].西安:西安热工研究院有限公司ꎬ2004.131-133.[10]㊀Y.TsudaꎬM.YanadaꎬR.Ishii.Developmentofhigh-temperaturematerialsforsteamturbine[C].Proceedingsofthe4thinterna ̄tionalCharlesparsonsturbineconferenceꎬAdvancesinTurbineMaterialsꎬDesignandManufacturingꎬ2000.283-295.[11]㊀T.Tsuchiyama.Developmentandmanufacturingofanadvanced12%Crsteelforsupercriticalsteamconditions[C].Proceedingsofthe4thInternationalCharlesParsonsTurbineConferenceꎬAd ̄vancesinTurbineMaterialsꎬDesignandManufacturingꎬ2000.453.[12]㊀T.KernꎬM.StaubliandB.Scarlin.TheEuropeaneffortsinma ̄terialdevelopmentfor650ħUSCpowerplants-COSTT522[J].ISIJInternationalꎬ2002ꎬ42(12):1515-1519.[13]㊀G.Zeiler.Matensiticsteelsforrotorsinultra-supercriticalpow ̄erplants[M].2017.143-171.[14]㊀庞㊀庆ꎬ彭建强.625ħ等级超超临界汽轮机高中压转子材料研究[J].汽轮机技术ꎬ2014ꎬ56(1):75-77.[15]㊀HidakaKꎬFukuiYNakamuraS.Inadvancedheatresistantsteelsforpowergeneration[C].ViswanathanRandNuttingJW.IOMCommunicationsLtd.ꎬLondonꎬ1999.418-429.[16]㊀ThorntonDVꎬMeyerKH.Inadvanceheatresistantsteelsforpowergeneration[C].ViswanathanRandNuttingJW.IOMCommunicationsLtd.ꎬLondonꎬ1999.349-365.[17]㊀AbeFM.TABUCHIHꎬSEMBAE.FeasibilityofMARBNSteelforApplicationtoThickSectionBoilerComponentsinUSCPowerPlantat650ħ[C].TheFifthInternationalConference(EPRI)AdvancesinMaterialsTechnologyforFossilPowerPlants.MarcoIslandꎬFloridaꎬUSA:EPRIꎬ2007.92-106.[18]㊀刘正东.电站耐热材料的选择性强化设计与实践[M].北京:冶金工业出版社ꎬ2017.[19]㊀J.HaldꎬDevelopmentstatusandfuturepossibilitiesformartensit ̄iccreepresistantsteels[C].In:9thLiegeCostConferenceonMaterialsforAdvancedPowerEngineeringꎬSeptember18–20ꎬ2010.LiegeꎬBelgium.[20]㊀A.DiGianfrancescoꎬL.CipollaꎬM.Paura.TheruleofboroninlongtermstabilityofaCrMoCoB(FB2)steelforrotorapplication[C].[21]㊀曾㊀骁ꎬ赵吉庆ꎬ甘国友ꎬ杨㊀钢.等温退火对COST-FB2钢组织均匀化的影响[J].金属热处理ꎬ2018ꎬ(3):128-134.(上接第16页)图6㊀超高压转子在冷态启动过程中最大应力位置局部云图㊀㊀㊀图7㊀超高压转子在冷态启动75min时温度场分布云图㊀2.4㊀低周疲劳寿命计算㊀㊀基于上述方法ꎬ对该塔式太阳能发电汽轮机组超高压转子进行温态㊁热态㊁极热态启动分析ꎬ具体结果见表1ꎮ㊀㊀表1超高压转子低周疲劳寿命损耗启动类型启动次数每次启动损伤ꎬ%总损伤ꎬ%冷态启动3000.0216.30温态启动13000.02228.6热态启动90000.000494.41极热态启动30000合计10900-39.31㊀㊀从表1中可知ꎬ该超高压转子在设计启动次数范围内低周疲劳寿命损耗为39.31%ꎬ满足高压转子设计要求ꎮ3㊀结㊀论本文利用有限元方法计算了50MW塔式太阳能发电机组超高压转子在频繁启停机过程中的温度场及结构场分布情况ꎬ转子危险点发生在转子第一级叶根槽进汽侧根部位置ꎬ最大应力为595MPaꎮ本文中超高压转子在额定启动次数范围内低周疲劳寿命损耗为39.31%ꎬ能够满足机组安全运行要求ꎻ同时在合理情况下ꎬ可适当提升机组启动时间ꎬ以提高机组经济性ꎮ参考文献[1]㊀王从令.八达岭塔式太阳能热电站升温升压过程中过热器的寿命损耗研究[D].北京:华北电力大学ꎬ2014.67汽㊀轮㊀机㊀技㊀术㊀㊀第63卷。

高性能钢在结构工程中的研究和应用进展发表时间:2018-09-11T11:22:53.447Z 来源:《新材料.新装饰》2018年3月上作者:朱勇[导读] 随着人们生活水平的提高,人们对建筑的要求越来越高,钢材在建筑中的意义重大。

高性能钢在强度、韧性、可焊性和抗腐蚀性等方面优于传统钢材。

(中冶赛迪工程技术股份有限公司,重庆 400000)摘要:随着人们生活水平的提高,人们对建筑的要求越来越高,钢材在建筑中的意义重大。

高性能钢在强度、韧性、可焊性和抗腐蚀性等方面优于传统钢材。

如果将材料优势、设计与施工最优化结合起来,就可以显著降低成本,使结构更加合理耐久,降低对不可再生资源的消耗等。

针对此情况,本文将会阐述高性能钢在结构工程中的研究及应用进展相关内容。

关键词:高性能钢;结构工程中;应用进展;为了满足本世纪国家经济和社会发展的需求,相关研究人员开发了新一代高性能钢铁材料的生产技术及其加工技术,降低钢铁材料同比消耗,提高材料寿命、提高材料寿命,为建筑工程的发展提供了强力的支持,在结构工程中起到的作用日渐重要。

一、高性能钢在结构工程中的研究1.高性能与高强钢建筑结构用钢。

当前我国的钢结构主要求高强度低合金钢和碳素结构钢,在《低合金高强度结构钢》的规定中,通过强度高低对高强度低合金钢划分成八个类型,将大于460MPa 的钢材列为高强钢。

担当厚钢板的厚度大于50mmshi , 会减少高强度低合金钢中的强度屈服。

依照建筑抗震设计规范可知,在地震易发区钢地屈服强度应小于0.85,且屈服平台应具有伸长率,其需要大于20%。

当前的建筑结构钢板主要为GJ 钢,其具备厚度效应少、焊接性能强、优秀的延展性以及高强度等综合性优越的钢材特征。

在建筑结构用钢板中,可依据强度等级划分为五个部分,分别为:Q460CJ(C、D、E 级)、Q420CJ(C、D、E 级)、Q390CJ(C、D、E级) 、Q245CJ(B、C、D、E 级)、Q235CJ(B、C、D、E 级)。

低合金高强度结构钢的发展及应用低合金高强度结构钢是一种具有高强度、高韧性、抗疲劳等优异性能的钢铁材料。

它在国民经济各领域,如建筑、桥梁、汽车、船舶、航空航天等领域得到广泛应用。

随着科技的进步和工业的发展,低合金高强度结构钢在提高构件质量和降低成本方面发挥了重要作用。

本文将详细介绍低合金高强度结构钢的发展历程、应用领域、优势以及未来发展趋势。

低合金高强度结构钢的发展可以追溯到20世纪初,当时人们开始意识到通过添加合金元素和优化冶炼工艺来提高钢材强度和韧性的重要性。

随着钢铁工业的不断发展,低合金高强度结构钢的生产工艺和性能得到了极大的提升。

目前,低合金高强度结构钢已经成为了国内外钢铁行业的重要发展方向。

其中,中国作为钢铁生产大国,在低合金高强度结构钢的研究和应用方面也取得了长足的进展。

未来的发展趋势主要包括高强度、高性能、环保和智能化等方向。

低合金高强度结构钢在各种领域都有广泛的应用,特别是在建筑、桥梁、汽车、船舶、航空航天等领域。

在建筑领域,低合金高强度结构钢可以用于制造钢筋混凝土结构中的钢筋,以提高结构的强度和耐久性。

在桥梁工程中,低合金高强度结构钢也常被用于制造主梁和节点部位,以满足桥梁的承载力和耐久性要求。

在汽车领域,低合金高强度结构钢可以用于制造车身和底盘等重要部件。

由于其优良的强度和韧性,可以提高汽车的安全性能和燃油经济性。

在船舶和航空航天领域,低合金高强度结构钢也扮演着重要的角色,用于制造各种结构和部件,如船体、起落架、发动机部件等。

高强度:通过添加合金元素和优化冶炼工艺,低合金高强度结构钢的强度大大提高,能够满足各种工程领域的需要。

高韧性:低合金高强度结构钢具有较好的低温冲击韧性和断裂韧性,能够在恶劣环境下承受大的应力和应变。

抗疲劳:与其他钢铁材料相比,低合金高强度结构钢具有较好的抗疲劳性能,能够承受交变载荷的作用而不发生疲劳断裂。

环保:低合金高强度结构钢的生产过程相对环保,对环境的影响较小。

超级钢的发展与现状超级钢是在压轧时把压力增加到通常的5倍,并且提高冷却速度和严格控制温度的条件下开发成功的。

其晶粒直径仅有1微米,为一般钢铁的1/10~1/20,因此组织细密,强度高,韧性也大,而且即使不添加镍、铜等元素也能够保持很高的强度。

在750摄氏度下施加压力,这种超级钢组织内部的微粒不变形,而会斜向滑动,因此两块钢板表面的微粒能够相互渗入,密切接合,呈现2倍于一般钢铁的超可塑性。

这种技术叫做“扩散接合技术”。

与现在使用的高温焊接技术相比,其优点是没有焊接痕迹,没有因此而发生的强度劣化现象。

这将大大提高各种钢铁加工产品的质量。

超级钢的开发应用已经成为国际上钢铁领域令人瞩目的研究热点。

微晶钢具有其它任何钢材都不具有的优异性能--超强的坚韧性,故被视为钢铁领域的一次重大革命.。

.中国是目前世界上唯一实现超级钢的工业化生产的国家,其它国家的超级钢尚未走出实验室。

超级钢是通过各种工艺方法将普通的碳素结构钢的铁素体晶粒细化,进而使其强度有大幅度提高的钢材.超级钢是20世纪90年代末为更好地利用钢铁材料在使用性能上的优势,并进一步改进传统钢铁材料的一些不足,减少材料消耗,降低能耗而研制的新材料,其主要目的在于解决传统钢铁材料在强度、寿命上的不足.同传统钢铁材料相比,超级钢具有高性能、低成本的特点超级钢是20世纪90年代末为更好地利用钢铁材料在使用性能上的优势,并进一步改进传统钢铁材料的一些不足,减少材料消耗,降低能耗而研制的新材料[!]。

其主要目的在于解决传统钢铁材料在强度、寿命上的不足。

同传统材料相比,超级钢具有以下特点:32 比传统钢铁材料有更高的性能价格比;42 强度比传统钢铁材料高! 倍以上;52使用寿命比传统钢铁材料高! 倍;62 基本消除宏观偏析。

因此,超级钢必须具有超细晶粒,高均匀性和超纯净度。

超级钢生产中的关键技术在超级钢实际生产中有& 大技术难题。

12721 洁净化技术各类高洁净钢是20世纪90年代的研究热点。