耐候钢及其表面处理技术的开发

- 格式:pdf

- 大小:371.71 KB

- 文档页数:4

耐火耐候钢的研究与应用3篇耐火耐候钢的研究与应用1耐火耐候钢的研究与应用随着现代工业的不断发展,越来越多的极端环境下的材料需求被提出。

其中,有些应用需要材料能够在高温、腐蚀等极端环境下表现良好。

耐火耐候钢因其较高的抗氧化性、耐腐蚀性以及较好的物理机械性能,在这些特殊环境应用中受到了广泛关注。

耐火耐候钢是一种合金钢,钢中含有铬、镍、铜等元素,通过摩尔比的调整,使其在较高的温度和气氛条件下能形成保护氧化物层,从而减少钢的腐蚀和氧化。

而耐火钢则是具备良好的高温强度、泵浦性、耐腐蚀性和热疲劳性的材料,其表面可形成一种耐高温氧化的薄层,从而提高其氧化稳定性。

种类常见的耐火耐候钢种类包括哈氏合金、Ferralium合金、莫氏合金、铝硅合金等。

其中,哈氏合金是一种奥氏体不锈钢,具备很高的抗氧化、耐腐蚀能力,还具备较强的抗热疲劳性。

Ferralium合金则是一种镍、钼和铬合金,添加了少量的磷和硅,其抗腐蚀特性甚至比一些耐蚀钢还要好。

莫氏合金是一种镍、铬、钼和铁合金,具有优异的抗高温性、强度和韧性,被广泛应用于航空航天工业等高技术领域。

铝硅合金则是一种高温合金,用于制造航天发动机等。

应用耐火耐候钢广泛应用于一些特殊行业,如石化、医药、航空航天、核电站等。

石化行业中,需要大量使用耐腐蚀性能较好的材料,而耐火耐候钢的抗腐蚀性能则能使其长期服役。

在医药行业,高温灭菌是保障品质的重要环节,而耐火耐候钢的高温抗氧化性能大大提高了灭菌的效率和清洁度。

在航空航天和核电站行业中,E690钢和高温耐腐蚀钢被广泛应用于制造引擎和制造核反应堆压力容器。

未来展望随着技术的不断发展,耐火耐候钢的应用前景将越来越广阔。

未来的挑战是使这些材料更加耐高温、更加防护腐蚀,进一步提高其材料性能。

同时,相关研究人员还需在新材料的开发、设计和生产过程中不断推陈出新,不断创新和探索,以满足全球市场和各行各业的需求。

结论耐火耐候钢因其出色的性能在特殊环境应用中受到了广泛重视。

一种耐候钢表面处理的方法

一种耐候钢表面处理的方法包括以下步骤:

1. 涂膜处理:耐候钢涂膜处理,即化学转化膜和特种有机涂层处理。

首先,对钢基进行耐候性膜处理,在表面形成以磷酸盐为主要成分的无机结晶复合磷酸盐膜。

然后,在其上面涂以丙烯酸类涂料,形成透气、透水性良好的多孔栅障被模。

底膜对耐候钢表面生成均匀、致密的稳定化锈层起促进作用,有机涂层可防止早期锈液流挂、飞散。

在稳定化锈层形成之后,这个有机涂层逐渐消失。

2. 热浸镀锌:将耐候钢板浸入高温熔融的锌液中,在表面形成一层致密的锌层,从而达到防腐耐候的效果。

3. 热喷涂:利用高温火焰将耐候钢板表面加热到一定温度后,喷涂上一层高分子材料,如聚酯、聚氨酯等,形成一层保护膜,达到防腐耐候的效果。

4. 涂装处理:对耐候钢板表面进行涂装处理,可以有效地防止腐蚀和老化,同时提高其美观度。

常用的涂装处理方法包括油漆涂装、粉末涂装等。

5. 电镀处理:在耐候钢板表面电镀一层金属或合金,可以增强其耐腐蚀性能,同时提高其美观度。

常用的电镀处理方法包括电镀锌、电镀铬等。

6. 抛光处理:对耐候钢板表面进行抛光处理,可以使其表面更加光滑,提高其美观度。

常用的抛光方法包括机械抛光、化学抛光等。

以上方法仅供参考,建议咨询专业人士获取更准确的信息。

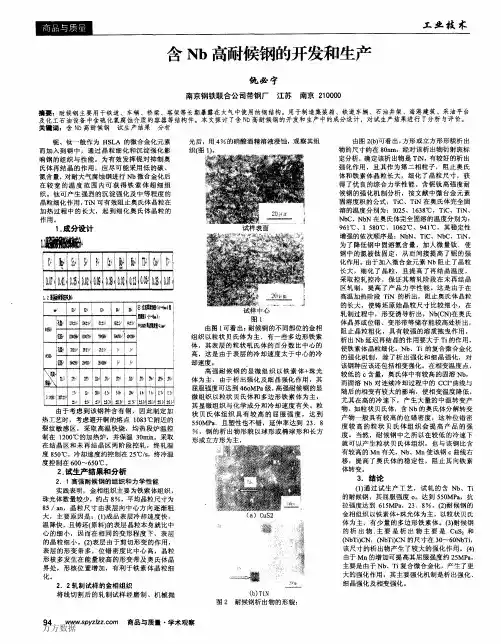

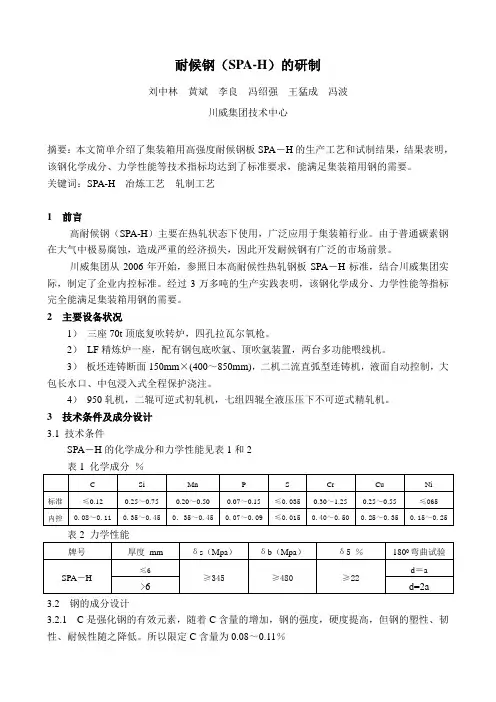

耐候钢(SPA-H)的研制刘中林黄斌李良冯绍强王猛成冯波川威集团技术中心摘要:本文简单介绍了集装箱用高强度耐候钢板SPA-H的生产工艺和试制结果,结果表明,该钢化学成分、力学性能等技术指标均达到了标准要求,能满足集装箱用钢的需要。

关键词:SPA-H 冶炼工艺轧制工艺1 前言高耐候钢(SPA-H)主要在热轧状态下使用,广泛应用于集装箱行业。

由于普通碳素钢在大气中极易腐蚀,造成严重的经济损失,因此开发耐候钢有广泛的市场前景。

川威集团从2006年开始,参照日本高耐候性热轧钢板SPA-H标准,结合川威集团实际,制定了企业内控标准。

经过3万多吨的生产实践表明,该钢化学成分、力学性能等指标完全能满足集装箱用钢的需要。

2 主要设备状况1)三座70t顶底复吹转炉,四孔拉瓦尔氧枪。

2)LF精炼炉一座,配有钢包底吹氩、顶吹氩装置,两台多功能喂线机。

3)板坯连铸断面150mm×(400~850mm),二机二流直弧型连铸机,液面自动控制,大包长水口、中包浸入式全程保护浇注。

4)950轧机,二辊可逆式初轧机,七组四辊全液压压下不可逆式精轧机。

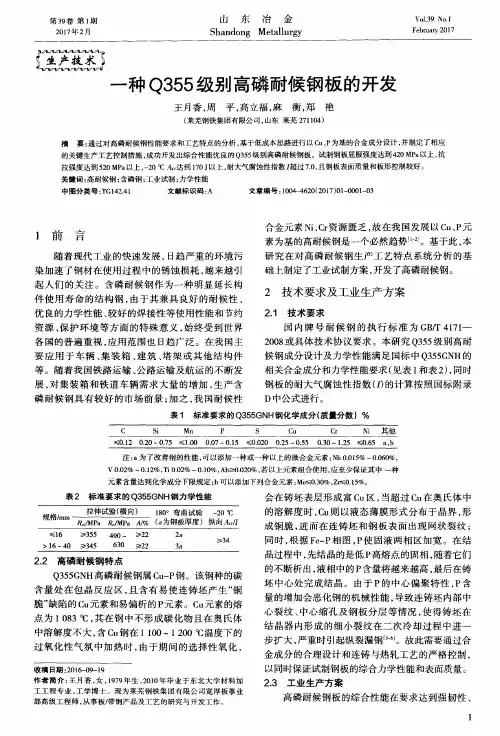

3 技术条件及成分设计3.1 技术条件SPA-H的化学成分和力学性能见表1和23.2钢的成分设计3.2.1 C是强化钢的有效元素,随着C含量的增加,钢的强度,硬度提高,但钢的塑性、韧性、耐候性随之降低。

所以限定C含量为0.08~0.11%3.2.2 Cu是耐候钢中对提高耐大气腐蚀性能最主要的、最普遍使用的合金元素,Cu与其他元素(如P、Cr)复合使用时耐大气腐蚀性能更好。

Cu含量为0.25%时己能使钢具有良好的耐候性能,含量超过0.30%时,耐蚀性能提高得缓慢,继续增加Cu效果不大。

同时含Cu钢有热加工敏感性问题,易产生网状裂纹,因此为提高耐大气腐蚀性能,同时又防止钢材产生裂纹,Cu含量设计为0.25~0.35%。

3.2.3 P是合金元素中提高耐大气腐蚀性能最有效的元素,一般不单独使用,和Cu、Cr等复合使用效果会更好,当P含量由0.01%提高到0.08 %时,钢板耐大气腐蚀性能大大提高,而P含量超过0.08%后,耐大气腐蚀性能提高不明显。

3.6 耐候钢表面防护及处理工艺

耐候钢是一种具有良好耐候性能的钢材,主要用于户外和海洋环境中的结构和设备。

为了保护耐候钢的表面免受腐蚀和氧化的影响,常采用以下几种防护及处理工艺:

1. 镀锌:采用热浸镀或电镀的方式,在耐候钢表面形成一层锌层,以防止钢材直接接触外界空气和水分。

锌层具有良好的耐候性和耐腐蚀性能,能有效延长耐候钢的使用寿命。

2. 喷涂:通过喷涂涂料的方式,在耐候钢表面形成一层保护层,防止钢材直接接触外界环境。

喷涂涂料可以选择防腐性能良好的有机涂料或无机涂料,根据具体应用环境和要求进行选择。

3. 阳极保护:使用阳极保护技术,在耐候钢表面形成一层防护层。

阳极保护通过电流驱动,使耐候钢成为阳极,形成一层氧化膜或钝化膜来阻止腐蚀的发生。

该方法适用于海洋环境中的耐候钢结构和设备。

4. 钝化处理:利用化学物质将耐候钢表面产生一层钝化膜,使钢材具有更好的耐腐蚀性能。

钝化处理常用的方法有酸洗、染色和电化学钝化等,具体方法和化学物质的选择要根据材料和应用环境的要求来确定。

综上所述,耐候钢的表面防护及处理工艺根据具体应用需求可以选择镀锌、喷涂、阳极保护和钝化处理等方法,以保护钢材的表面免受腐蚀和氧化的影响,延长耐候钢的使用寿命。

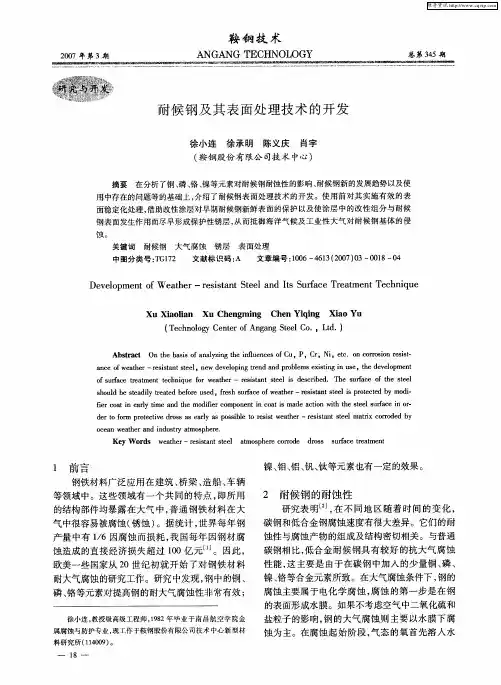

耐候钢锈层稳定化的表面处理技术刘建容;张万灵;何锐【摘要】以09CuPCrNi耐候钢为基板,采用周浸腐蚀试验的方法,对研制的锈层稳定化表面处理剂进行了性能试验,结果表明,在3%氯化钠溶液的周浸试验中,经过锈层稳定化处理的耐候钢腐蚀率小于未处理样,经过表面复合处理剂处理的试样,经720小时的试验,腐蚀率基本达到了稳定,而裸样到1486小时尚未稳定,说明锈层稳定化表面处理效果明显.【期刊名称】《武汉工程职业技术学院学报》【年(卷),期】2014(026)002【总页数】4页(P16-19)【关键词】耐候钢;锈层稳定化处理;周浸腐蚀【作者】刘建容;张万灵;何锐【作者单位】武汉钢铁(集团)公司研究院湖北武汉430080;武汉钢铁(集团)公司研究院湖北武汉430080;武汉钢铁(集团)公司研究院湖北武汉430080【正文语种】中文【中图分类】TG174.42大气腐蚀是造成产品、设备、装置、结构件等早期失效与破坏的重要原因。

每年因大气腐蚀造成的经济损失约占国民经济年总值的1%~2%[1],其损失极为惊人。

在大气自然环境下,耐候钢相对于普碳钢来说具有良好的耐大气腐蚀性能,主要原因是经过长期大气曝晒,在其表面上形成了稳定致密的保护性锈层[2-3]。

耐候钢的最佳使用方式应该是裸露使用,但耐候钢在自然环境中要完成锈层的稳定化需要相当长的时间[4-6],在形成稳定化锈层之前,常常出现早期锈液流挂与飞散污染周围环境的现象,导致在城市近郊和城区使用时用户难以接受。

特别是在含有Cl-的海洋性大气中,由于Cl-的作用,耐候钢表面的保护性稳定锈层生成会更加困难,所需时间将会更长。

对耐候钢表面进行锈层的稳定化处理,可以缩短耐候钢早期使用阶段形成稳定化锈层的时间。

本文为了获得一种表面锈层稳定化处理剂,进行了锈层稳定化表面复合处理剂的研究。

1 实验方法研制的表面锈层稳定化处理剂及各组分的作用如表1。

采用周浸腐蚀试验方法,对表面锈层稳定化处理剂的效果进行检验,试验基板采用09CuPCrNi钢,化学成分为C 0.07%、Si 0.40%、Mn 0.35%、P 0.085%、S 0.001%、Cu 0.32%、Cr 0.49%、Ni 0.25%,试样加工成50mm×100mm×4mm,表面磨光,Ra为3.2μm。

金属材料表面处理技术的研究与开发金属材料表面处理技术是现代工业生产中至关重要的环节,它不仅能够增强金属材料的表面性能,提高材料使用寿命,还能够改变材料的外观,满足消费者不同的需求。

近年来,随着新型金属材料的不断涌现和市场需求的增加,金属材料表面处理技术的研究与开发也越来越引人关注。

一、金属材料表面处理的概念及意义金属材料表面处理,即利用化学、物理、机械等手段对金属材料表面进行改变,以提高其耐腐蚀性、耐磨性、耐热性、装饰性等性能的一种技术方法。

对于金属材料来说,表面是最容易受到环境和外界因素影响的部分,因此如何改善金属材料表面性能,提高其抵御外界环境因素的能力,变得愈加重要。

根据不同的处理方式,金属材料的表面处理可以分为化学处理、电化学处理、物理处理和表面涂层处理等多种方法。

不同的加工方式适用于不同的材料和不同的工艺要求。

金属表面处理技术的研究与开发,不仅能够提高金属材料的表面性能,同时也有助于提高材料利用率和加工质量,从而降低生产成本,提高产品质量和市场竞争力。

在汽车、电子、航空航天、建筑、医疗设备以及电力能源等领域,金属材料表面处理技术已经得到广泛应用。

二、金属材料表面处理技术的发展历程1.化学处理技术化学处理技术是最早出现的金属材料表面处理技术之一。

它通过在金属表面引入一层化学反应产生的化合物或者氧化物等组分,使得金属表面发生变化,从而达到预期的性能要求。

化学处理技术主要包括酸洗、碱洗、酸化、磷化和电镀等方法,其中电镀技术是最常用的表面加工方法之一。

此外,化学处理技术还可以通过喷砂、振动摆动、抛光等机械化工艺来改善金属材料表面质量。

2.物理处理技术物理处理技术是基于物理作用对金属材料表面进行处理的一种方法。

如磨削、抛光、激光去除等物理加工方式,主要利用了物理热量、磨料、气体、液体以及其他物理因素来达到目的。

物理加工方式能够使金属表面得到高质量的处理效果,因此已经成为金属表面处理中最常见的一种方式。

耐候钢国外生产工艺

耐候钢是一种具有强韧性、耐腐蚀性和耐候性的特殊钢种,广泛应用于室外建筑、桥梁等工程领域。

国外对耐候钢的生产工艺有着丰富的经验和技术。

下面将介绍国外针对耐候钢的生产工艺。

首先,国外对耐候钢的生产工艺主要包括冶炼和轧制两个阶段。

冶炼阶段主要是通过高炉或电弧炉进行熔炼,同时加入一定比例的合金元素,如铬、铜、磷等,以提高钢材的强度和耐候性。

这些合金元素能够形成一种致密的氧化层,在钢材表面形成一层保护膜,从而防止钢材被氧化。

其次,冶炼完成后,需要对钢坯进行进一步的加工和轧制。

国外采用的生产工艺主要有热轧和冷轧两种方式。

热轧是将钢坯加热到一定温度后进行轧制,可以得到所需的厚度和尺寸的耐候钢板。

冷轧是在室温下对钢坯进行加工,用来生产较薄的耐候钢材。

除了冶炼和轧制,国外还对耐候钢进行了热处理和表面处理等工艺。

热处理是指将钢材进行高温加热和冷却,以改善其宏观和微观结构,提高钢材的机械性能和耐候性能。

表面处理是利用酸洗、喷丸等方法清洁钢材表面,去除氧化层和锈蚀物,为后续涂层、喷涂等提供良好的基础。

此外,国外还注重对耐候钢产品质量的控制。

他们采用先进的检测设备和技术,对钢材进行化学成分分析、机械性能测试和耐候性能测试等,确保产品符合相关标准和规范。

综上所述,国外对耐候钢的生产工艺经过长期的研究和实践,形成了一套完善的生产工艺体系。

这些工艺不仅能够保证耐候钢的质量和性能,也为其在各种工程领域的应用提供了坚实的技术支持。

相信随着科技的进步和工艺的不断革新,耐候钢的生产工艺将会更加先进和完善。