第九章链传动

- 格式:doc

- 大小:472.00 KB

- 文档页数:12

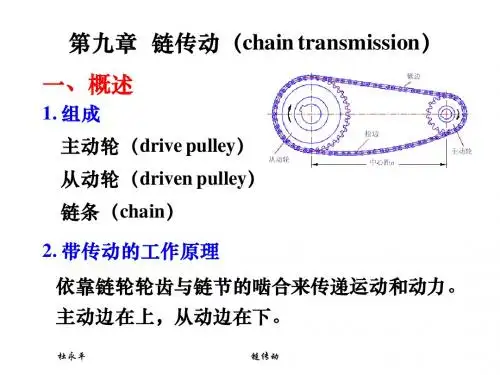

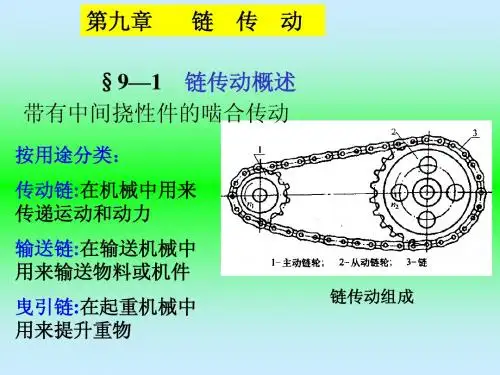

第9章链传动9.1 概述9.1.1 链传动的特点和类型链传动由装在平行轴上的链轮和跨绕在两链轮上的环形链条所组成(图9.1),以链条作中间挠性件,靠链条与链轮轮齿的啮合来传递运动和动力。

图9.1链传动链传动结构简单、耐用、易维护,与带传动一样也适用于中心距较大的场合。

与带传动相比,链传动没有弹性滑动和打滑,因此能保持准确的平均传动比,且功率损耗小,效率高;同时,其依靠啮合传动,需要的张紧力小,压轴力也小;在同样的使用条件下,链轮宽度和直径也比带轮小,因而结构紧凑;还能在温度较高、有油污等恶劣环境条件下工作。

与齿轮传动相比,链传动的制造和安装精度要求较低,成本低廉,容易实现远距离传动。

其缺点是:瞬时速度不均匀,瞬时传动比不恒定,传动中有一定的冲击和噪音;无过载保护功能;安装精度比带传动要求高;不宜在载荷变化大、高速和急速反转中应用;只能用于两平行轴间的传动。

链传动广泛用于矿山机械、农业机械、石油机械、机床及摩托车中。

应用时应使链传动的传动比i≤8;中心距a≤5~6m;传递功率P≤100kW;圆周速度v≤15m/s。

其传动效率 =0.92~0.96。

按用途不同,链可分为传动链、输送链和起重链。

输送链和起重链主要用在运输和起重机械中,而传动链广泛用于一般机械传动中。

传动链主要有滚子链和齿形链两种结构形式(如图9.2所示)。

齿形链结构复杂,价格较高,应用不如滚子链广泛。

1—内链板;2—外链板;3—销轴;4套筒;5滚子图9.2 传动链的类型9.1.2 滚子链传动的结构如图9.2(a)所示,滚子链由内链板1、外链板2、销轴3、套筒4和滚子5所组成。

其中,内链板1和套筒4、外链板2和销轴3均用过盈配合固联在一起,分别称为内、外链节,内、外链节构成铰链。

滚子5与套筒4、套筒4与销轴3之间均为间隙配合。

当链条啮入和啮出时,内、外链节作相对转动,同时滚子沿链轮轮齿滚动,可减少链条与轮齿的磨损。

链的磨损主要发生在销轴与套筒的接触面上,因此内、外链板间应留少许间隙,以便润滑油渗入套筒与销轴的摩擦面间。

第九章 链传动第一节 链传动的特点和类型一、链传动的类型链传动是以链条为中间传动件的啮合传动。

如图9-1所示链传动由主动链轮1、从动链轮2和绕在链轮上并与链轮啮合的链条3组成。

按照用途不同,链可分为起重链、牵引链和传动链三大类。

起重链主要用于起重机械中提起重物,其工作速度v ≤0.25m/s ;牵引链主要用于链式输送机中移动重物,其工作速度v ≤4m/s ;传动链用于一般机械中传递运动和动力,通常工作速度v ≤15m/s 。

传动链有齿形链和滚子链两种。

齿形链是利用特定齿形的链片和链轮相啮合来实现传动的,如图9-2所示。

齿形链传动平稳,噪声很小,故又称无声链传动。

齿形链允许的工作速度可达40m/s ,但制造成本高,重量大,故多用于高速或运动精度要求较高的场合。

本章重点讨论应用最广泛的套筒滚子链传动。

二、链传动的特点(1)和带传动相比。

链传动能保持平均传动比不变;传动效率高;张紧力小,因此作用在轴上的压力较小;能在低速重载和高温条件下及尘土飞扬的不良环境中工作。

(2)和齿轮传动相比。

链传动可用于中心距较大的场合且制造精度较低。

(3)只能传递平行轴之间的同向运动,不能保持恒定的瞬时传动比,运动平稳性差,工作时有噪声。

通常链传动传递的功率P ≤100KW ,中心距a ≤5~6m,传动比i ≤8,线速度v ≤15m/s,广泛应用于农业机械、建筑工程机械、轻纺机械、石油机械等各种机械传动中。

第二节 滚子链和链轮一、滚子链的结构和规格滚子链由内链板1、套筒2、销轴3、外链板4和滚子5组成,如图9-3所示。

内链板和套筒、外链板和销轴用过盈配合固定,构成内链节和外链节。

销轴和套筒之间为间 隙配合,构成铰链,将若干内外链节依次铰接形成链条。

滚子松套在套筒上可自由转动,链轮轮齿与滚子之间的摩擦主要是滚动摩擦。

链条上相邻两销轴中心的距离称为节距,图9-2齿形链图9-1 链传动用p表示,节距是链传动的重要参数。

节距p越大,链的各部分尺寸和重量也越大,承载能力越高,且在链轮齿数一定时,链轮尺寸和重量随之增大。

因此,设计时在保证承载能力的前提下,应尽量采取较小的节距。

载荷较大时可选用双排链(图9-4)或多排链,但排数一般不超过三排或四排,以免由于制造和安装误差的影响使各排链受载不均。

链条的长度用链节数表示,一般选用偶数链节,这样链的接头处可采用开口销或弹簧卡片来固定,如图9-5a、b)所示,前者用于大节距链,后者用于小节距链。

当链节为奇数时,需采用过渡链节如图9-5c)所示。

由于过渡链节的链板受附加弯矩的作用,一般应避免采用。

GB/T1243-97规定滚子链分为A、B系列,其中A系列较为常用,其主要参数如表9-1所示。

表中链号和相应的国际标准号一致,链号乘以25.4/16mm即为节距值。

a) b) c)图9-5 滚子链接头形式表9-1 A系列滚子链的基本参数和尺寸(GB/T1243-97)链号节距p(mm)排距P t(mm)滚子外径d1(mm)内链节内宽b1(mm)销轴直径d2(mm)内链板高度h2(mm)单排极限拉伸载荷F Q(KN)单排每米质量q(kg/m)08A 12.70 14.38 7.92 7.85 3.98 12.07 13.8 0.60 10A 15.875 18.11 10.16 9.40 5.09 15.09 21.8 1.00 12A 19.05 22.78 11.91 12.57 5.96 18.08 31.1 1.50 16A 25.40 29.29 15.88 15.75 7.94 24.13 55.6 2.60 20A 31.75 35.76 19.05 18.90 9.54 30.18 86.7 3.80 24A 38.10 45.44 22.23 25.22 11.11 36.20 124.6 5.60 28A 44.45 48.87 25.40 25.22 12.71 42.24 169.0 7.50 32A 50.80 58.55 28.58 31.55 14.29 48.26 222.4 10.10 40A 63.50 71.55 39.68 37.85 19.85 60.33 347.0 16.10 48A 76.20 87.83 47.63 47.35 23.81 72.39 500.4 22.60 图9-3滚子链图9-4 双排滚子链滚子链的标记为:链号—排数—链节数 标准号。

例如:16A —1—82 GB/T1243—97表示:A 系列滚子链、节距为25.4mm 、单排、链节数为82、制造标准GB/T1243—97。

二、滚子链链轮1.链轮的基本参数及主要尺寸链轮的基本参数为:链轮的齿数z 、配用链条的节距p 、滚子外径d 1及排距p t 。

链轮的主要尺寸及计算公式如表9-2所示。

表9-2 滚子链链轮主要尺寸 (mm )名 称 代 号计 算 公 式备 注分度圆直径dzp d ︒=180sin/齿顶圆直径a d1max a 25.1d p d d -+=1mina )6.11(d p z d d --+=可在d a max 、d a min 范围内任意选取,但选用d a max 时,应考虑采用展成法加工时有发生顶切的可能性。

分度圆弦齿高a h 1max a 5.0)8.0625.0(d p zh -+= )(5.01mina d p h -=h a 是为简化放大齿形图的绘制而引入的辅助尺寸(见表9-3)h amax 相应于d a max h a min 相应于d a min齿根圆直径 fdd f = d -d 1齿侧凸缘(或排间槽)直径g d76.004.1180cot2--︒≤h zp d g h 2—内链板高度(见表9-1)注:d a 、d g 值取整数,其他尺寸精确到0.01mm .2.链轮的齿形链轮的齿形应能保证链节平稳而自由地进入和退出啮合,不易脱链,且形状简单便于加工。

GB/T1243-97规定了滚子链链轮的端面齿形(表9-3)和轴面齿形(表9-4),由于滚子表面齿廓与链轮齿廓为非共轭齿廓,故链轮齿形设计有较大的灵活性,即在最大、最小范围内均可使用。

若链轮采用标准齿形,在链轮工作图上可不绘制出端面齿形,只须注明按GB/T1243-97制造即可。

但为了车削毛坯,需将轴面齿形画出。

3.链轮的结构和材料链轮的结构如图9- 6所示。

直径小的链轮常制成实心式(图a );中等直径的链轮常制成辐板式(图b );大直径( d >200mm )的链轮常制成组合式,可将齿圈焊接在轮毂上(图d )或采用螺栓联接(图c )。

表9-3 滚子链链轮的齿槽尺寸计算公式名 称 单 位 计 算 公 式最 大 齿 槽 形 状最 小 齿 槽 形 状齿面圆弧半径r e mm )180(008.021min +=z d r e)2(12.01max +=z d r e齿沟圆弧半径r imm 311max 069.0505.0d d r i ⨯+=1d .r i 5050min =齿沟角α(°)z90120min-=α z90140max-=α 注:链轮的实际齿槽形状,应在最大齿槽形状和最小齿槽形状范围内表9-4滚子链链轮轴向齿廓尺寸名 称 代 号计 算 公 式备 注p ≤12.7p >12..7 齿 宽单排双排、三排 四排以上 b f1 0.93 b 1 0.91 b 1 0.88 b 1 0.95 b 1 0.93 b 1 0.93 b 1 P >12.7时,经制造厂同意亦可使用P ≤12.7时的齿宽。

b 1—内链节内宽(见表9-1)倒 角 宽 倒 角 半 径 倒 角 深 圆 角 半 径 链 轮 齿 总 宽 b a r x h r a b fmb a = (0.1~0.15) p r x ≥ p h = 0.5 p r a ≈ 0.04 pb fm = ( m - 1) p t + b f1 m —排数仅适用于B 型合次数比大链轮轮齿的啮合次数多,受冲击也比较大,因此所用材料应优于大链轮。

链轮所用材料及热处理工艺见表9-5。

表9-5 链轮材料及热处理材 料 热 处 理 齿 面 硬 度 应 用 范 围 15、20 渗碳淬火、回火 50~60HRC z ≤25有冲击载荷的链轮 35 正 火 160~200HBS z >25的主、从动链轮 45、50 45Mn 、ZG310-570 淬火、回火 40~50HRC无剧烈冲击振动和要求耐磨的主、从动链轮 15Cr 、20Cr 渗碳淬火、回火 55~60HRC z < 30传递较大功率的重要链轮 40Cr 、35SiMn 、35CrMo 淬火、回火 40~50HRC 要求强度较高又要求耐磨的重要链轮Q235-A 、Q275 焊接后退火 140HBS 中低速、功率不大的较大链轮灰铸铁(不低于HT200) 淬火、回火 260~280HBSz >50的从动链轮及外形复杂或强度要求一般的链轮夹布胶木P < 6KW, 速度较高,要求传动平稳和噪声小的链轮第三节 链传动的传动比及运动的不均匀性链传动的运动情况和绕在多边形轮子上的带很相似,如图9-7所示。

多边形边长相当于链节距p,边数相当于链轮的齿数z 。

链轮每转过一周,链条转过的长度为p z ,当两链轮的转速分别为n 1和n 2时,链条的平均速度为:1000601000602211⨯=⨯=pnz pn z v (m/s ) (9-1)由上式得链传动的平均传动比为:122112z z n n i ==(9-2) 虽然链传动的平均速度和平均传动比不变,但它们的瞬时值却是周期性变化的。

为便于分析,设链的紧边(主动边)在传动时总处于水平位置,图9-7a )中铰链已进入啮合。

主动轮以角速度ω1回转,其圆周速度v 1=r 1ω1,将其分解为沿链条前进方向的分速度v 和垂直方向的分速度v '则:11111cos cos βωβr v v == (9-3) 11111sin sin βωβr v v ==' (9-4)式中:β1为主动轮上铰链A 的圆周速度方向与链条前进方向的夹角。

当链节依次进入啮合时β1角在±180°/z 1范围内变动,从而引起链速v 相应作周期性a) b) c) d)图9-6 链轮的结构变化。

当β1=±180°/ z 1时图9-7b 、d )链速最小,)180cos(111min z r vω=;当β1=0°时(图9-7C )链速最大,v max =r 1ω1。

故即使ω1为常数,链轮每送走一个链节,其链速v 也经历“最小-最大-最小”的周期性变化。

同理链条在垂直方向的速度v '也作周期性变化,使链条上下抖动。