基于ANSYS的汽车横向稳定杆疲劳分析

- 格式:pdf

- 大小:368.03 KB

- 文档页数:4

67mm,k=94°。

上式中,E为材料的弹性模量,;

稳定杆的截面惯性矩,;d为稳定杆的直径;

为端点的垂直位移。

可计算得该前横向稳定杆刚度为

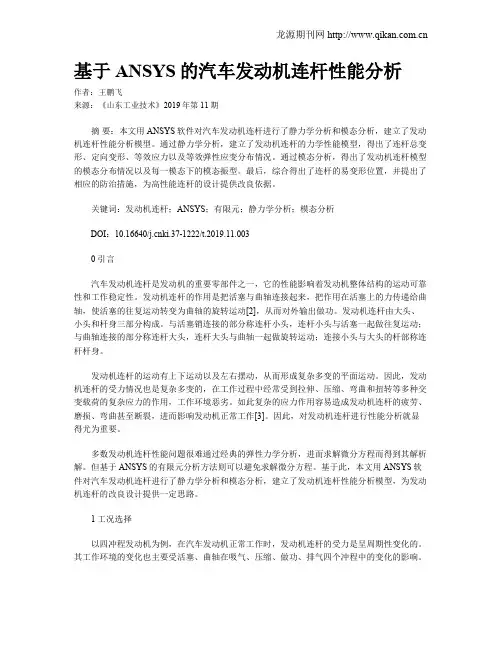

有限元模拟分析

在ANSYS软件中,提取前横向稳定杆的支反力,如图

4所示。

两端点支反力分别为3397.6N、-3397.6N,由此可计

算其线刚度,K=30.97/mm,数值计算其刚度值为30.6N/mm,

数值理论计算结果相对比差距较小。

根据经验可取前横向

稳定杆刚度值为K=31N/mm。

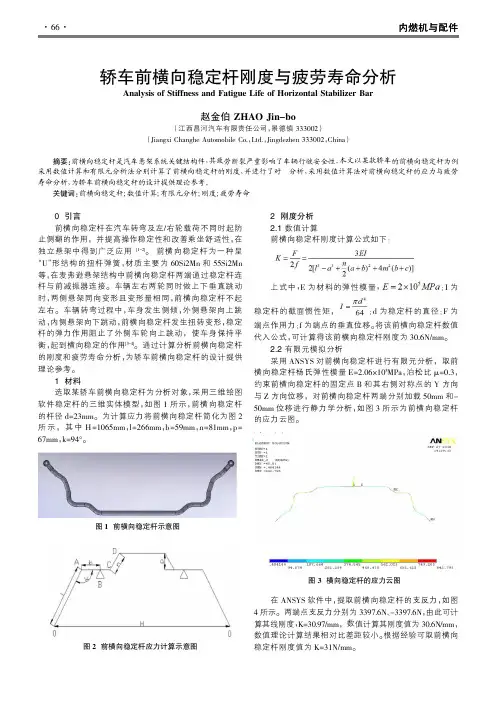

图1前横向稳定杆示意图

图2前横向稳定杆应力计算示意图

图3横向稳定杆的应力云图

3应力分析

前横向稳定杆端部危险点A的应力计算,可简单的

认为只受弯曲作用,因此A点截面危险点的相当应力

为:

代入数值计算得A点应力值为713MPa。

前横向稳定杆固定点B也可能出现最大应力点,通

max

该截面最大剪切应力τ

应用变形能强度理论求弯扭的合成应力,

的相当应力为:

代入数值计算得B点应力值为650MPa。

前横向稳定杆危险点C的应力计算,考虑到稳定杆中部只有扭转作用,所以在CD段D点位置求出垂直于平。

可认为C点截面只受

点截面危险点的相当应力为:

代入数值计算得B点应力值为860MPa

综合对比A、B和C三点的应力值,发现

C点区域为弯曲部分,在疲劳寿命计算中需考虑稳定求斜线段方程,在N=106

据前横向稳定杆的S-N曲线,

将C点危险截面应力值代入上述方程,可得前横向

图4横向稳定杆支反力参数

图5材料和零件的S-N曲线。

基于ANSYS的汽车发动机连杆性能分析作者:王鹏飞来源:《山东工业技术》2019年第11期摘要:本文用ANSYS软件对汽车发动机连杆进行了静力学分析和模态分析,建立了发动机连杆性能分析模型。

通过静力学分析,建立了发动机连杆的力学性能模型,得出了连杆总变形、定向变形、等效应力以及等效弹性应变分布情况。

通过模态分析,得出了发动机连杆模型的模态分布情况以及每一模态下的模态振型。

最后,综合得出了连杆的易变形位置,并提出了相应的防治措施,为高性能连杆的设计提供改良依据。

关键词:发动机连杆;ANSYS;有限元;静力学分析;模态分析DOI:10.16640/ki.37-1222/t.2019.11.0030 引言汽车发动机连杆是发动机的重要零部件之一,它的性能影响着发动机整体结构的运动可靠性和工作稳定性。

发动机连杆的作用是把活塞与曲轴连接起来,把作用在活塞上的力传递给曲轴,使活塞的往复运动转变为曲轴的旋转运动[2],从而对外输出做功。

发动机连杆由大头、小头和杆身三部分构成。

与活塞销连接的部分称连杆小头,连杆小头与活塞一起做往复运动;与曲轴连接的部分称连杆大头,连杆大头与曲轴一起做旋转运动;连接小头与大头的杆部称连杆杆身。

发动机连杆的运动有上下运动以及左右摆动,从而形成复杂多变的平面运动。

因此,发动机连杆的受力情况也是复杂多变的,在工作过程中经常受到拉伸、压缩、弯曲和扭转等多种交变载荷的复杂应力的作用,工作环境恶劣。

如此复杂的应力作用容易造成发动机连杆的疲劳、磨损、弯曲甚至断裂,进而影响发动机正常工作[3]。

因此,对发动机连杆进行性能分析就显得尤为重要。

多数发动机连杆性能问题很难通过经典的弹性力学分析,进而求解微分方程而得到其解析解。

但基于ANSYS的有限元分析方法则可以避免求解微分方程。

基于此,本文用ANSYS软件对汽车发动机连杆进行了静力学分析和模态分析,建立了发动机连杆性能分析模型,为发动机连杆的改良设计提供一定思路。

基于ABAQUS的汽车悬架稳定杆连接杆疲劳寿命分析

叶丹;王古常;陈博;孙斌;李勤超

【期刊名称】《汽车与驾驶维修:维修版》

【年(卷),期】2022()10

【摘要】本文运用CATIA软件对某车型悬架系统的稳定杆连接杆按照要求设计三维模型,选取20Cr作为其材料。

之后运用ABAQU软件对稳定杆连接杆杆体建立有限元模型并进行CAE分析,通过受力分析以及材料的S-N曲线进行疲劳寿命计算,最终验证该稳定杆连接杆杆体满足100万次疲劳寿命的使用要求。

【总页数】3页(P28-30)

【作者】叶丹;王古常;陈博;孙斌;李勤超

【作者单位】武昌职业学院

【正文语种】中文

【中图分类】TH122

【相关文献】

1.汽车悬架稳定杆连杆支架的疲劳仿真分析及结构优化

2.汽车稳定杆的疲劳寿命分析

3.基于ABAQUS的汽车底盘稳定杆连接杆屈曲分析在工程中的应用验证

4.基于ABAQUS的汽车底盘稳定杆连接杆屈曲分析在工程中的应用验证

5.汽车横向稳定杆疲劳寿命分析及其优化设计

因版权原因,仅展示原文概要,查看原文内容请购买。

第36卷 第2期 2014-02(下) 【107】收稿日期:2013-11-22作者简介:胡小青(1980 -),女,四川德阳人,讲师,硕士,研究方向为机械设计制造及其自动化。

基于ANSYS workbench 的汽车发动机连杆力学性能分析Mechanical properties analysis of motocar engine connecting rodbased on ANSYS Workbench胡小青HU Xiao-qing(四川工程职业技术学院,德阳 618000)摘 要:以汽车发动机用连杆为研究对象,建立了发动机连杆力学性能分析简化模型。

采用Ansysworkbench软件static structure模块,利用有限元分析法对发动机连杆模型进行模拟分析,得出了发动机连杆模型总变形、等效应力以及等效弹性应变分布。

结果显示,发动机连杆模型最大变形位于发动机小头顶部,最大等效应力位于发动机连杆与大头交接顶角处,为4.09×109Pa ,最大等效弹性应变与等效应力所处位置相同为0.02。

关键词:发动机连杆;Ansys workbench;有限元法;模拟分析;力学性能中图分类号:TG213 文献标识码:A 文章编号:1009-0134(2014)02(下)-0107-02Doi:10.3969/j.issn.1009-0134.2014.02(下).300 引言汽车发动机连杆是内燃机中的一个重要的结构零件,其作用是连接活塞和曲轴,将作用在活塞上的力传递给曲轴,使活塞的往复运动转变为曲轴的旋转运动,对外输出做功[1]。

连杆小头与活塞销相连接,与活塞一起做往复运动,连杆大头与曲柄销相连和曲轴一起做旋转运动[2,3]。

因此,连杆体除了上下运动外,还左右摆动,做复杂的平面运动[4]。

所以,连杆的受力情况也十分复杂,工作中经常受到拉伸、压缩和弯曲等交变载荷的作用[5]。

这种复杂的载荷容易引起连杆的疲劳破坏,甚至直接关系到操作人员的安全,从而造成严重的后果[6]。

浅析大客车横向稳定杆的虚拟疲劳分析关键词:横向稳定杆;有限元分析;虚拟疲劳分析论文摘要:根据大客车横向稳定杆的几何参数、载荷及约束情况,建立了横向稳定杆的有限元分析模型。

基于疲劳寿命预测的相关理论,结合Abaqus有限元分析软件和nSoft疲劳分析软件进行虚拟疲劳分析,在较短的时间内获得了横向稳定杆的疲劳寿命分布、寿命薄弱位置等信息。

结果表明,虚拟疲劳分析能大大缩短产品的开发周期,减少试验的工作量,降低开发成本。

在多数轿车和客车上,为了防止车身在转向行驶等情况下发生过大的横向倾斜,在悬架中均设有横向稳定杆。

横向稳定杆由弹簧钢制成,呈扁平的U形横向地安装在汽车的前端或后端。

汽车转向时车身侧倾,横向稳定杆一端下移,另一端则上移,而中部对于车架并无相对运动,于是横向稳定杆便被扭转。

弹性的横向稳定杆所产生的扭转的内力矩阻碍了悬架弹簧的变形,从而减小汽车的侧倾,使其保持良好的姿态。

在实际工作状态中,横向稳定杆常会受到大小不同的扭力作用,随着受力次数的增加,某些部位会出现疲劳破坏。

因此,疲劳寿命是设计中必须要考虑的一个重要因素,有必要对横向稳定杆进行虚拟疲劳分析。

某新型双层大客车,前、后悬架各安装一套横向稳定杆。

本文基于Abaqus有限元分析软件进行线性静力分析,结合nSoft疲劳分析软件,对横向稳定杆进行虚拟疲劳分析。

1、虚拟疲劳分析的方法与过程 1.1疲劳分析的方法疲劳是在某点或某些点承受扰动应力,且在足够多的循环扰动之后形成裂纹或完全断裂的材料中发生的局部的、永久结构变化的过程。

零件在循环加载下产生疲劳破坏所需的应力或应变循环数称为疲劳寿命。

按破坏时循环数的高低,疲劳分为高周疲劳和低周疲劳。

高周疲劳受应力幅控制,又称应力疲劳。

高周疲劳是各种机械中最常见的,简称疲劳。

低周疲劳受应变幅控制,又称应变疲劳。

根据疲劳破坏的形式,常用三种疲劳分析方法: S_N名义应力法、e-N局部应变法、LEFM裂纹扩展寿命法。

基于ANSYS的汽车发动机连杆性能有限元分析摘要:连杆是汽车发动机的重要构件和主要运动件,功用是将活塞承受的力传给曲轴,并将活塞的往复运动转变为曲轴的旋转运动。

连杆工作过程中承受装配载荷和交变载荷的作用还有气缸内气体压力,惯性力、轴承摩擦和磨损等。

所以要求连杆具有足够的抗疲劳强度、抗冲击,足够的强度和刚度。

构件图如下图1.1所示。

通过有限元分析结果可知连杆存在的问题及结构的薄弱环节,为连杆优化设计、结构改进和表面热处理提供理论依据。

关键词:汽车连杆;有限元分析;优化设计;1、连杆有限元分析的理论基础图1.1 汽车发动机连杆1.1静力学分析理论当连杆加载和约束时,利用平衡条件和边界条件将各个单元按原来的结构重新连接起来,形成整体的有限元方程:{K}{q}={f}式中{K}—整体结构的刚度矩阵;{q}—节点位移列阵;{f}—载荷列阵.解该有限元方程就可以得到最后分析时所需的各单元应力及变形值。

1.2模态分析理论模态分析研究系统是在无阻尼自由振动情况下系统的自由振动,用于确定结构的振动特性,是谐响应分析的基础,固有频率和主振型是振动系统的自然属性。

系统的运动微分方程可表示为:[M]{X(t)}+[K]{x(t)}=0弹性体的自由振动可分解为一系列简谐振动的叠加,因此,解可设为:X(t)=φcosω(t-t0)式中:ω为简谐振动的频率;t为时间变量;t0为由初始条件确定的时间常数。

代入得到特征值和特征向量分别对应系统的固有频率和主振型。

2、基本分析过程2.1模型绘制并导入:利用solid works进行构件的仿真设计,画出连杆的模型。

并将得到的模型导入至ANSYS软件中,如图3.1所示:图3.1 导入至ANSYS软件的连杆模型2.2主要材料属性定义:如图所示连杆结构,连杆厚度1.5cm,过渡圆角0.25cm,材料属性为弹性模量E=3.0e7(Mpa),泊松比0.3,材料为40Cr,密度ρ=7800kg/m3;具体步骤如下:选择Main Menu>Preprocessor>Element Type>Add/Edit/Delete命令。

10.16638/ki.1671-7988.2019.04.040基于adams/view的重型越野车横向稳定杆设计李志栋(陕西重型汽车有限公司,陕西西安710200)摘要:针对某双横臂式独立悬架K&C特性已初步确定的重型越野车,校核其侧倾角刚度,并对该车前桥横向稳定杆进行设计计算。

随后利用adams/view对整车的操纵稳定性进行仿真分析和实车试验验证。

研究表明,试验与仿真结果相一致,与设计要求相符,表明该横向稳定杆的设计合理。

基于仿真方法进行整车操纵稳定性分析对以后的设计有着重要的指导意义。

关键词:重型越野车;横向稳定杆;Adams/view;操纵稳定性中图分类号:U469.3 文献标识码:B 文章编号:1671-7988(2019)04-117-04Anti-roll bar Design of Heavy off-road Vehicle based on the Adams/ViewLi Zhidong( Shaanxi Heavy Duty Automobile Co., Ltd., Shaanxi Xi'an 710200 )Abstract: For a heavy off-road vehicle, which double beam independent suspension K&C characteristics has been identified. Check the roll angle stiffness, Design and calculation the front suspension anti-roll bar, simulation of the vehicle handling stability through Adams/view, and the test verification is carrisd out. The simulation and test results are basically the same, and meet the design requirements. This indicate the anti-roll bar designed reasonable, the simulation analysis of vehicle handling stability has guiding significance for future design.Keywords: heavy off-road vehicle; Anti-roll bar; Adams/view; Handling stabilityCLC NO.: U469.3 Document Code: B Article ID: 1671-7988(2019)04-117-04前言在重型越野车悬架设计过程中,为保证成员的舒适性,前悬架的设计较“软”,一般会引发垂直刚度和侧倾角刚度减小等问题,进而导致车身转弯时的侧倾角Φr较正常情况下偏大;同时,为满足整车载荷特性的实际需求,重型越野车的后桥刚度大于前桥,因此,后桥侧倾角刚度和轮胎侧偏角也均比前桥大,一定程度上增加了转弯时整车过多转向的可能。

基于ANSYS的户外AGV车辆结构设计及疲劳寿命分析基于ANSYS的户外AGV车辆结构设计及疲劳寿命分析一、引言随着科技的不断发展,自动导引车辆(AGV)在物流、仓储等领域中得到了广泛应用。

为保证AGV在户外环境下能够稳定运行,并具备足够的使用寿命,对其结构设计及疲劳寿命进行分析和改进势在必行。

本文以ANSYS软件为工具,对户外AGV的结构设计及其疲劳寿命进行了详细分析。

二、户外AGV车辆结构设计1. 车身设计户外AGV通常采用钢材作为主要的结构材料,以确保足够的强度和刚度。

在设计过程中,需要考虑车身的稳定性、承载能力和防护性能。

通过ANSYS软件进行有限元分析,可以确定合适的材料和车身结构形式,以满足设计要求。

2. 车轮设计车轮是AGV的关键部件之一,对于户外AGV来说,其设计要考虑更多的因素,如承载能力、抗磨损性以及适应不同地面的能力等。

通过ANSYS软件进行车轮的结构分析,可以得到合理的设计参数,确保车轮在户外环境下的稳定性和寿命。

3. 悬挂系统设计户外AGV需要应对不同地面的复杂路况,因此悬挂系统的设计对其运行效果至关重要。

通过ANSYS软件进行悬挂系统的有限元分析,可以确定合适的悬挂方式和参数,以提供足够的减震性能和稳定性。

三、疲劳寿命分析疲劳寿命是评估车辆结构耐久性的重要指标。

通过对户外AGV的疲劳寿命进行分析,可以预测其在特定运行条件下的使用寿命,从而为提高车辆的可靠性和耐久性提供参考。

1. 载荷分析首先,需要对AGV在实际运行中承受的载荷进行分析。

通过ANSYS软件进行有限元分析,模拟不同工况下的载荷情况,包括静载荷和动载荷。

在模拟过程中,考虑到日常使用中的各种不确定因素,以保证模拟结果的准确性。

2. 疲劳分析在载荷分析的基础上,进行疲劳寿命分析。

通过ANSYS中的疲劳分析模块,对车辆结构进行疲劳寿命的计算和预测。

在分析过程中,需要考虑材料的应力-应变特性、疲劳极限和加载频率等因素,以得出准确的疲劳寿命预测结果。

基于横向稳定杆的新的疲劳分析方法研究作者:李洋柴宝明张建涛来源:《科技创新与应用》2015年第28期摘要:疲劳是汽车设计的重要指标,近年来随着汽车工业的发展,汽车的疲劳设计正由无限疲劳寿命设计向着有限疲劳设计转变,因此如何更加准确地对汽车疲劳寿命进行预测已经成为当下迫切需要完善与不断创新的问题,文章对传统预测方法中存在的问题进行阐述,并应用一种新的疲劳分析方法对基于台架试验的汽车横向稳定杆寿命进行预测,并对其应用于汽车车身其他零部件以及基于道路铺的疲劳分析的可行性进行说明。

关键词:横向稳定杆;疲劳寿命预测;载荷;CAE前言近年来随着汽车行业的蓬勃发展,汽车产品的研发设计要求越来越严格。

由于汽车在运动过程中主要承受动载荷,因此汽车零部件的破环形式一般都是疲劳破坏。

针对此汽车零部件的疲劳寿命预测已变的尤为重要。

横向稳定杆作为汽车的关键部件,具有防侧倾,改善舒适与平顺性的作用,文章对横向稳定杆的受力方式进行进一步探讨,说明横向稳定杆在以台架疲劳实验为基础进行两边对称位移加载时两边受力的不对称性,并通过abaqus有限元进行验证。

以此说明传统疲劳计算方法中存在的问题,并以一种全新的计算方法进行疲劳计算,从而对其疲劳寿命进行准确预测。

1 横向稳定杆的受力分析稳定杆台架试验时按照位移加载,两端约束x,y向自由度分别沿Z轴的正向与负向施加30mm位移并由此进行循环加载。

此时由于稳定杆两端形变趋势不同,造成两端所受的力的大小与方向在空间上并不完全反向对称,因此随着加载过程的进行稳定杆转弯处A,B与其对称点A',B'点的应力大小将变的不同。

此情形将对之后进行的疲劳预测产生影响。

2 有限元模型验证在hypermesh中对稳定杆划分网格,在稳定杆与副车架连接处建立衬套,衬套使用abaqus 中CONN3D2单元模拟,衬套刚度赋经验值,网格基本尺寸为5×5mm,有限元模型如图2所示。

约束稳定杆两端x,y向自由度,约束稳定杆支架与副车架连接处全部自由度,在两端沿Z向分别加载30mm位移。