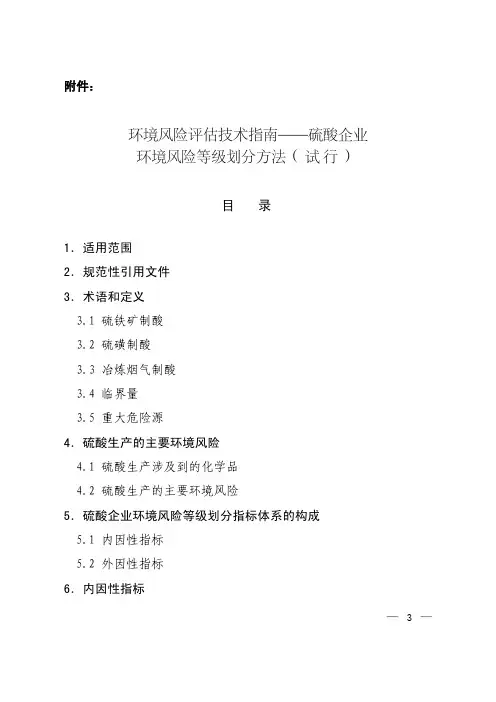

硫酸企业环境风险等级划分方法(试行)

- 格式:ppt

- 大小:1.60 MB

- 文档页数:18

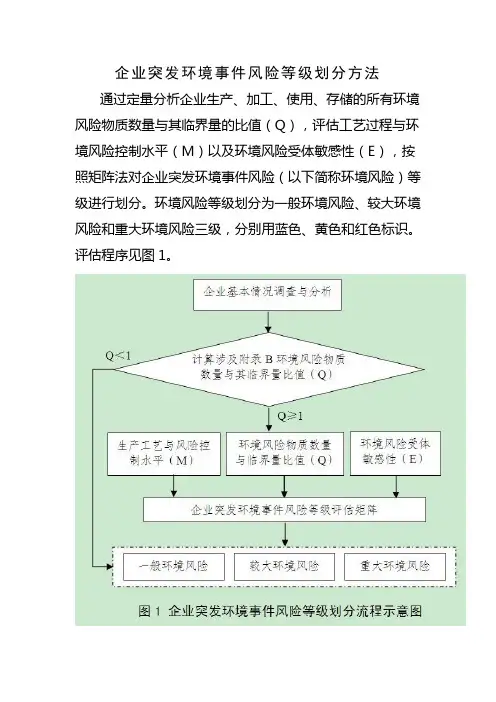

企业突发环境事件风险等级划分方法通过定量分析企业生产、加工、使用、存储的所有环境风险物质数量与其临界量的比值(Q),评估工艺过程与环境风险控制水平(M)以及环境风险受体敏感性(E),按照矩阵法对企业突发环境事件风险(以下简称环境风险)等级进行划分。

环境风险等级划分为一般环境风险、较大环境风险和重大环境风险三级,分别用蓝色、黄色和红色标识。

评估程序见图1。

1 环境风险物质数量与临界量比值(Q)针对企业的生产原料、燃料、产品、中间产品、副产品、催化剂、辅助生产原料、“三废”污染物等,列表说明下列内容:物质名称,化学文摘号(CAS号),目前数量和可能存在的最大数量,在正常使用和事故状态下的物理、化学性质、毒理学特性、对人体和环境的急性和慢性危害、伴生/次生物质,以及基本应急处置方法等,对照附录B标明是否为环境风险物质。

计算所涉及的每种环境风险物质在厂界内的最大存在总量(如存在总量呈动态变化,则按公历年度内某一天最大存在总量计算;在不同厂区的同一种物质,按其在厂界内的最大存在总量计算)与其在附录B中对应的临界量的比值Q:(1)当企业只涉及一种环境风险物质时,计算该物质的总数量与其临界量比值,即为Q;(2)当企业存在多种环境风险物质时,则按式(1)计算物质数量与其临界量比值(Q):(1)式中:q1, q2, ..., qn——每种环境风险物质的最大存在总量,t;Q1, Q2, ..., Qn——每种环境风险物质的临界量,t。

当Q<1时,企业直接评为一般环境风险等级,以Q表示。

当Q≥1时,将Q值划分为:(1)1≤Q<10;(2)10≤Q<100;(3)Q≥100,分别以Q1、Q2和Q3表示。

2 生产工艺与环境风险控制水平(M)采用评分法对企业生产工艺、安全生产控制、环境风险防控措施、环评及批复落实情况、废水排放去向等指标进行评估汇总,确定企业生产工艺与环境风险控制水平。

评估指标及分值分别见表1与表2。

2.1生产工艺列表说明企业生产工艺及其特征:生产工艺名称,反应条件(包括高温、高压、易燃、易爆),是否属于《重点监管危险化工工艺目录》或国家规定有淘汰期限的淘汰类落后生产工艺装备等。

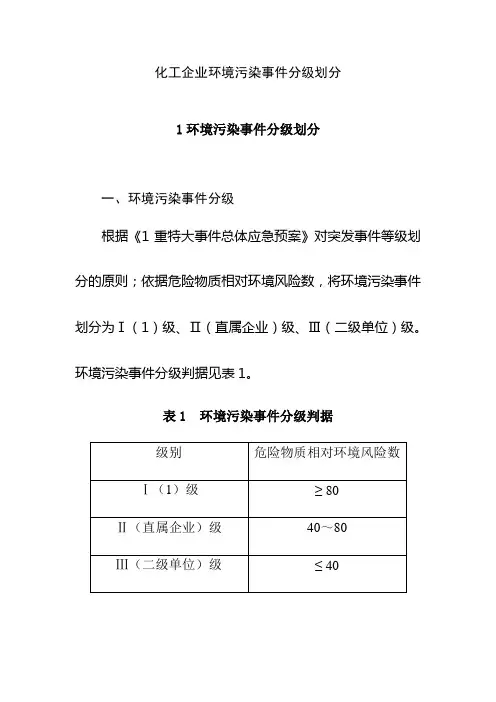

化工企业环境污染事件分级划分1环境污染事件分级划分一、环境污染事件分级根据《1重特大事件总体应急预案》对突发事件等级划分的原则;依据危险物质相对环境风险数,将环境污染事件划分为Ⅰ(1)级、Ⅱ(直属企业)级、Ⅲ(二级单位)级。

环境污染事件分级判据见表1。

表1 环境污染事件分级判据分级判据说明:1.危险物质相对环境风险数危险物质环境参数分数和=毒性分数+挥发性分数+可溶性分数+可降解性分数危险物质相对环境风险数值越大,表明环境风险越大。

危险物质泄漏量为进入受纳水体危险物质的量,危险物质各环境参数打分标准及受纳水体打分标准见表2~表6。

表2 物质毒性打分标准危险物质相对环境风险数=危险物质环境参数分数和×危险物质泄漏量受纳水体环境分数以动物试验得出的呼吸道吸入半数致死浓度(LC50)或经口、经皮半数致死量(LD50)的资料为准,选择其中LC50或LD50最低值作为急性毒性指标。

LC50或LD50值越低说明毒性越大,分数也就越高。

表3 挥发性打分标准世界卫生组织(WHO,1989)对总挥发性有机化合物(TVOC)的定义为,熔点低于室温而沸点在50~260℃之间的挥发性有机化合物的总称。

表4 溶解性打分标准根据《新编危险物品安全手册》(化学工业出版社,2001)中规定物质溶解性依次可分为易溶、混溶、微溶、难溶、不溶。

表5 可降解性打分标准降解性依据危险物质特性、及其化学结构决定。

表6 环境打分标准依据地表水水域环境功能和保护目标,按功能高低依次划分为五类:Ⅰ类主要适用于源头水、国家自然保护区;Ⅱ类主要适用于集中式生活饮用水地表水源地一级保护区、珍稀水生生物栖息地、鱼虾类产卵场、仔稚幼鱼的索饵场等;Ⅲ类主要适用于集中式生活饮用水地表水源地二级保护区、鱼虾类越冬场、洄游通道、水产养殖区等渔业水域及游泳区;Ⅳ类主要适用于一般工业用水区及人体非直接接触的娱乐用水区;Ⅴ类主要适用于农业用水区及一般景观要求水域。

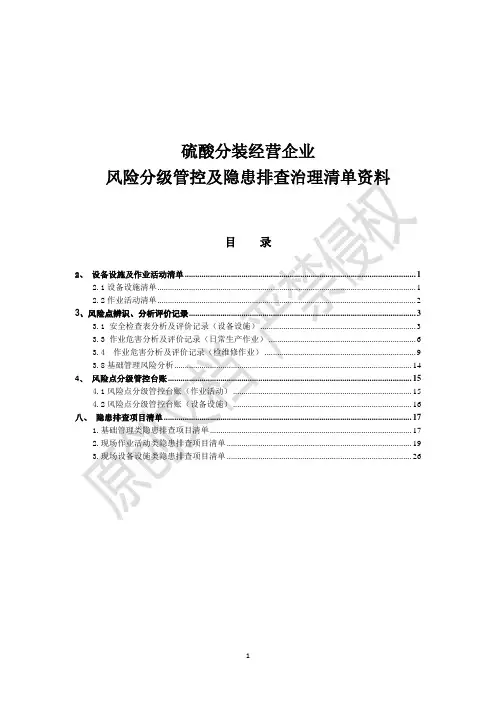

硫酸分装经营企业

风险分级管控及隐患排查治理清单资料

目录

2、设备设施及作业活动清单 (1)

2.1设备设施清单 (1)

2.2作业活动清单 (2)

3、风险点辨识、分析评价记录 (3)

3.1 安全检查表分析及评价记录(设备设施) (3)

3.3 作业危害分析及评价记录(日常生产作业) (6)

3.4 作业危害分析及评价记录(检维修作业) (9)

3.8基础管理风险分析 (14)

4、风险点分级管控台账 (15)

4.1风险点分级管控台账(作业活动) (15)

4.2风险点分级管控台账(设备设施) (16)

八、隐患排查项目清单 (17)

1.基础管理类隐患排查项目清单 (17)

2.现场作业活动类隐患排查项目清单 (19)

3.现场设备设施类隐患排查项目清单 (26)

2、设备设施及作业活动清单2.1设备设施清单

3

4

5

3.3 作业危害分析及评价记录(日常生产作业)

6

7

8

3.4 作业危害分析及评价记录(检维修作业)

9

10

11

12

13

3.8基础管理风险分析

4、风险点分级管控台账

4.1风险点分级管控台账(作业活动)

4.2风险点分级管控台账(设备设施)

八、隐患排查项目清单

1.基础管理类隐患排查项目清单

19

20

21

22

23

24

25

26

27

28

29。

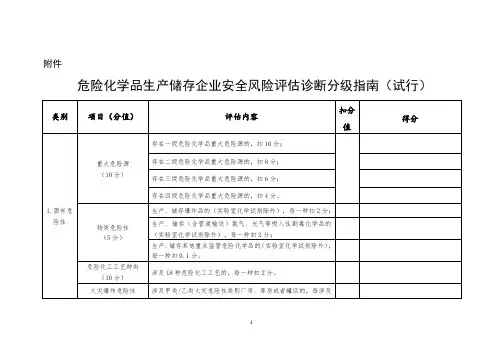

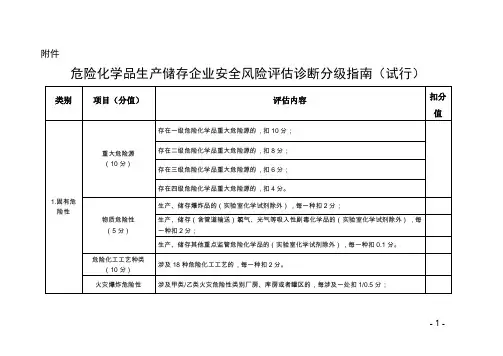

附件危险化学品生产储存企业安全风险评估诊断分级指南(试行)类别项目(分值)评估内容扣分值1.固有危险性重大危险源(10分)存在一级危险化学品重大危险源的,扣10分;存在二级危险化学品重大危险源的,扣8分;存在三级危险化学品重大危险源的,扣6分;存在四级危险化学品重大危险源的,扣4分。

物质危险性(5分)生产、储存爆炸品的(实验室化学试剂除外),每一种扣2分;生产、储存(含管道输送)氯气、光气等吸入性剧毒化学品的(实验室化学试剂除外),每一种扣2分;生产、储存其他重点监管危险化学品的(实验室化学试剂除外),每一种扣0.1分。

危险化工工艺种类(10分)涉及18种危险化工工艺的,每一种扣2分。

火灾爆炸危险性涉及甲类/乙类火灾危险性类别厂房、库房或者罐区的,每涉及一处扣1/0.5分;- 1 -(5分)涉及甲类、乙类火灾危险性罐区、气柜与加热炉等与产生明火的设施、装置比邻布置的,扣5分。

2.周边环境周边环境(10分)企业在化工园区(化工集中区)外的,扣3分;企业外部安全防护距离不符合《危险化学品生产、储存装置个人可接受风险标准和社会可接受风险标准(试行)》的,扣10分。

3.设计与评估设计与评估(10分)国内首次使用的化工工艺未经过省级人民政府有关部门组织安全可靠性论证的,扣5分;精细化工企业未按规范性文件要求开展反应安全风险评估的,扣10分;企业危险化学品生产储存装置均由甲级资质设计单位进行全面设计的,加2分。

4.设备设备(5分)使用淘汰落后安全技术工艺、设备目录列出的工艺及设备的,每一项扣2分;特种设备没有办理使用登记证书的,或者未按要求定期检验的,扣2分;化工生产装置未按国家标准要求设置双电源或者双回路供电的,扣5分。

5.自控与安全设施自控与安全设施(10分)涉及重点监管危险化工工艺的装置未按要求实现自动化控制,系统未实现紧急停车功能,装备的自动化控制系统、紧急停车系统未投入使用的,扣10分;涉及毒性气体、液化气体、剧毒液体的一级、二级重大危险源的危险化学品罐区未配备独立的安全仪表系统的,扣10分;构成一级、二级重大危险源的危险化学品罐区未实现紧急切断功能的,扣5分;危险化学品重大危险源未设置压力、液位、温度远传监控和超限位报警装置的,每涉及一项扣1分;涉及可燃和有毒有害气体泄漏的场所未按国家标准设置检测声光报警设施的,每一处扣1分;- 2 -防爆区域未按国家标准安装使用防爆电气设备的,每一处扣1分;甲类、乙类火灾危险性生产装置内设有办公室、操作室、固定操作岗位或休息室的,每涉及一处扣5分。

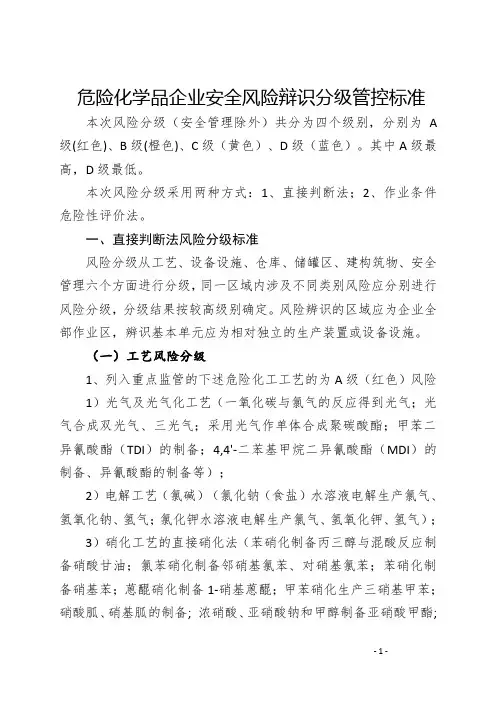

危险化学品企业安全风险辩识分级管控标准本次风险分级(安全管理除外)共分为四个级别,分别为A 级(红色)、B级(橙色)、C级(黄色)、D级(蓝色)。

其中A级最高,D级最低。

本次风险分级采用两种方式:1、直接判断法;2、作业条件危险性评价法。

一、直接判断法风险分级标准风险分级从工艺、设备设施、仓库、储罐区、建构筑物、安全管理六个方面进行分级,同一区域内涉及不同类别风险应分别进行风险分级,分级结果按较高级别确定。

风险辨识的区域应为企业全部作业区,辨识基本单元应为相对独立的生产装置或设备设施。

(一)工艺风险分级1、列入重点监管的下述危险化工工艺的为A级(红色)风险1)光气及光气化工艺(一氧化碳与氯气的反应得到光气;光气合成双光气、三光气;采用光气作单体合成聚碳酸酯;甲苯二异氰酸酯(TDI)的制备;4,4'-二苯基甲烷二异氰酸酯(MDI)的制备、异氰酸酯的制备等);2)电解工艺(氯碱)(氯化钠(食盐)水溶液电解生产氯气、氢氧化钠、氢气;氯化钾水溶液电解生产氯气、氢氧化钾、氢气);3)硝化工艺的直接硝化法(苯硝化制备丙三醇与混酸反应制备硝酸甘油;氯苯硝化制备邻硝基氯苯、对硝基氯苯;苯硝化制备硝基苯;蒽醌硝化制备1-硝基蒽醌;甲苯硝化生产三硝基甲苯;硝酸胍、硝基胍的制备; 浓硝酸、亚硝酸钠和甲醇制备亚硝酸甲酯;丙烷等烷烃与硝酸通过气相反应制备硝基烷烃等。

);4)合成氨工艺(节能AMV法;德士古水煤浆加压气化法;凯洛格法;甲醇与合成氨联合生产的联醇法;纯碱与合成氨联合生产的联碱法;采用变换催化剂、氧化锌脱硫剂和甲烷催化剂的“三催化”气体净化法等。

);5)新型煤化工工艺(煤制油(甲醇制汽油、费-托合成油)、煤制烯烃(甲醇制烯烃)、煤制二甲醚、煤制乙二醇(合成气制乙二醇)、煤制甲烷气(煤气甲烷化)、煤制甲醇、甲醇制醋酸等工艺)6)聚合工艺(聚烯烃生产;聚氯乙烯生产;合成纤维生产;橡胶生产;乳液生产;氟化物聚合);7)加氢工艺(不饱和炔烃、烯烃的三键和双键加氢;芳烃加氢;含氧化合物加氢;含氮化合物加氢;油品加氢。

危险化学品企业安全生产风险分级管控与隐患治理指导手册(试行)河北省应急管理厅—64 —引言为贯彻国家和省关于推进安全生产领域改革发展的决策部署,深入推进危险化学品安全综合治理,推动危险化学品企业落实安全生产主体责任,构建风险分级管控和隐患排查治理双重预防工作机制,依据《中华人民共和国安全生产法》《河北省安全生产条例》《河北省安全生产风险管控与隐患治理规定》等有关法律法规的规定,结合全省危险化学品安全监管实际,制定本手册。

危险化学品安全生产风险分级管控与隐患治理工作应当坚持关口前移、源头管控、预防为主、综合治理的原则。

危险化学品企业依据相关风险评估方法及风险分级管控标准,进行系统的科学的风险辨识、评估、确定风险分级,明确责任单位、责任人,制定和落实管控措施,形成风险管控清单;企业在风险分级管控基础上,针对风险管控清单,结合相关法律法规要求,形成隐患排查内容标准,进行隐患排查治理工作,并实现闭环管理。

企业开展风险分级管控,是提高隐患治理科学性、针对性的基础和前提条件;隐患排查治理,是以风险管控措施为重点,对其有效性进行经常性核实确认和不断完善,是控制、降低风险的保障手段。

风险分级管控和隐患排查治理,是防范化解重大风险、遏制重特大生产安全事故的双重防线。

本手册的目的是规范、指导全省生产、使用和储存危险化学品企业安全生产风险分级管控和事故隐患排查治理工作,从源头识别风险、控制风险,通过隐患排查及时查找出风险管控措施的缺失、漏洞和失效环节,并治理消除,全面提升本质安全水平,有效防范遏制危险化学品企业生产安全事故。

—65 —目录1适用范围 (70)2标准和依据 (70)3基本概念 (71)3.1危险 (71)3.2危险源 (71)3.3风险 (71)3.4风险点 (72)3.5风险辨识 (72)3.6风险评价 (72)3.7风险分级 (72)3.8重大风险 (72)3.9风险管控措施 (73)3.10风险分级管控 (73)3.11事故隐患 (73)3.12隐患排查 (74)3.13一般隐患 (74)3.14重大隐患 (74)3.15隐患治理 (74)4双重预防工作机制建设目标 (74)4.1“一图” (75)4.2“一表” (75)—66 —4.3“一账” (75)4.4“一平台” (75)5双重预防工作机制建设准备 (76)5.1流程图 (76)5.2前期准备 (76)5.2.1成立工作机构 (76)5.2.2建立或完善工作制度 (77)5.2.3全面培训 (77)5.2.4收集建设相关信息 (78)6风险分级管控 (79)6.1风险点确定 (79)6.1.1风险点划分原则 (79)6.1.2风险点排查 (79)6.1.3风险点范围 (79)6.2危险源辨识 (80)6.2.1危险源辨识的内容 (80)6.2.2危险源辨识方法 (83)6.2.3危险有害因素辨识 (83)6.3风险评价 (84)6.3.1风险评价方法及准则 (84)6.3.2确定风险等级 (85)6.3.3重大风险判定 (85)6.3.4风险控制措施 (85)—67 —6.4编制风险分级管控台账(清单) (87)6.5 风险管控要求信息告知 (87)7事故隐患排查治理 (88)7.1编制隐患排查清单 (88)7.2事故隐患排查 (89)7.2.1排查方式 (89)7.2.2排查级别及频次 (89)7.2.3隐患排查内容 (91)7.3隐患判定、分级 (91)7.4隐患治理 (93)7.4.1治理要求 (93)7.4.2制定隐患整改方案范围及内容 (93)7.4.3 重大隐患治理 (94)7.4.4 二级、三级事故隐患治理 (94)7.4.5 验收 (95)8机制运行 (95)8.1运行要求 (95)8.2档案管理 (96)8.3动态管理 (96)9其它 (97)附表1:设备、设施清单 (98)附表2:作业活动清单 (99)附表3:工作危害分析(JHA)记录表 (100)—68 —附表4:安全检查分析表(SCL) (101)附表5:安全风险分级管控台账(清单) (102)附表6:较大以上等级的风险清单 (103)附表7:事故隐患排查清单 (104)附表8:隐患治理信息清单 (105)附录A:工作危害分析法(JHA) (106)附录B:安全检查表法(SCL) (108)附录C:作业条件危险性分析评价法(LEC) (110)附录D:危险化学品企业安全风险辨识分级管控标准 (112)附录E:风险矩阵法(LS) (125)—69 —1适用范围本手册适用于全省生产、使用和储存危险化学品企业安全生产风险分级管控和事故隐患排查治理工作。

一、引言在各类突发事件中,物质风险往往成为引发灾害的主要原因之一。

为了有效预防和应对突发事件,保障人民群众生命财产安全,我国制定了《企业突发环境事件风险分级方法》(HJ941-2018)等法规,对物质风险等级进行划分。

本文将详细介绍应急预案物质风险等级的相关内容。

二、物质风险等级划分依据1. 物质特性:根据物质的理化性质、毒性、易燃易爆性、腐蚀性等特性,将物质分为以下几类:(1)高度危险物质:指具有强毒性、强腐蚀性、强易燃易爆性等特性的物质,如氰化物、硫酸、硝酸、氯气等。

(2)中度危险物质:指具有较强毒性、腐蚀性、易燃易爆性等特性的物质,如氨、硫化氢、甲醇、苯等。

(3)低度危险物质:指具有较弱毒性、腐蚀性、易燃易爆性等特性的物质,如醋酸、二氧化碳、硫化钠等。

2. 物质数量:根据物质的数量,将物质风险等级分为以下几级:(1)一级风险:指物质数量达到或超过临界量的物质。

(2)二级风险:指物质数量低于临界量,但可能对周边环境造成影响的物质。

(3)三级风险:指物质数量较少,对周边环境影响较小的物质。

三、物质风险等级划分标准1. 高度危险物质:(1)一级风险:物质数量达到或超过临界量。

(2)二级风险:物质数量低于临界量,但可能对周边环境造成影响的物质。

2. 中度危险物质:(1)一级风险:物质数量达到或超过临界量。

(2)二级风险:物质数量低于临界量,但可能对周边环境造成影响的物质。

3. 低度危险物质:(1)一级风险:物质数量达到或超过临界量。

(2)二级风险:物质数量低于临界量,但可能对周边环境造成影响的物质。

四、应急预案编制与实施1. 编制应急预案:根据物质风险等级,结合企业实际情况,编制相应的应急预案。

应急预案应包括应急组织机构、应急响应程序、应急处置措施等内容。

2. 应急演练:定期组织应急演练,检验应急预案的可行性和有效性。

3. 应急物资储备:根据物质风险等级,储备必要的应急物资,如防护用品、解毒剂、消防器材等。

环境风险分析(硫酸)第八章环境风险分析8.1 硫酸生产危险因素分析在硫酸生产、储运过程中,由于生产设备、工艺的原因,人为的或不可抗拒的原因,导致废气超标排放和硫酸泄漏,造成的事故有可能对环境造成危害。

①在生产过程中开车生产、工艺或设备出现问题都有可能造成硫酸生产尾气中二氧化硫和三氧化硫超标排放。

硫酸储存设备与装置由于受损或人员违规操作等原因造成硫酸泄漏,可能造成大量硫酸雾排放。

后果会危及周围人群的健康和生命安全;硫酸雾会毁坏周围的植物及植被,腐蚀附近建筑物。

②在火车、汽车装卸和运输过程中如发生浓硫酸泄漏,可能造成以下后果:硫酸及酸雾会危及周围人群的健康和生命安全;硫酸泄漏后渗入土壤会造成土壤酸性;硫酸雾在空气中扩散污染环境空气,酸雾会毁坏周围的植物及植被,腐蚀周围建筑物。

硫酸如果直接流入地表水中会污染水域;导致水中动植物死亡;浓硫酸遇水引起强烈反应,会产生浓烈的硫酸烟雾。

影响周围环境空气,危及周围人群的健康和生命安全。

本次评价根据硫酸生产工艺、装置和生产储运情况分析,通过对硫酸造成的安全环境污染事故调查,硫酸生产在厂区内的主要环境危险因素是SO2、SO3、硫酸雾废气的非正常和事故排放,本次评价主要对SO2、SO3、硫酸雾废气非正常和事故排放对空气环境的影响进行预测和防范措施分析,对浓硫酸大量泄漏对空气可能产生的影响进行定性分析和防范措施分析,根据该厂生产、储存设施情况,废水处理装置情况,对浓硫酸大量泄漏,或停车冲洗废水的处理情况进行分析。

环境风险评价中往往是通过对历史事故的调查,最好是全世界或国内同类项目运行的历史的事故调查来确定事故可能发生的概率。

关于硫酸生产、储运中发生非正常排放和事故排放的报道较少,尤其是危害事故的报道不完整,因此很难从历史事故调查分析中确定事故可能发生的概率。

本次评价重点对污染排放的原因、源强及其影响情况进行分析。

提出相应的防范措施。

8.2 主要污染物物化毒理性质8.2.1二氧化硫8.2.1.1理化特性分子式:SO2;分子量:64.07;性状:常温下无色气体,具辛辣和窒息气味,在常温时压力(4~5kg/cm2)下压缩为无色、流动的液体。

企业突发环境事件风险等级划分方法通过定量分析企业生产、加工、使用、存储的所有环境风险物质数量与其临界量的比值(Q),评估工艺过程与环境风险控制水平(M)以及环境风险受体敏感性(E),按照矩阵法对企业突发环境事件风险(以下简称环境风险)等级进行划分。

环境风险等级划分为一般环境风险、较大环境风险和重大环境风险三级,分别用蓝色、黄色和红色标识。

评估程序见图1。

1 环境风险物质数量与临界量比值(Q)针对企业的生产原料、燃料、产品、中间产品、副产品、催化剂、辅助生产原料、“三废”污染物等,列表说明下列内容:物质名称,化学文摘号(CAS号),目前数量和可能存在的最大数量,在正常使用和事故状态下的物理、化学性质、毒理学特性、对人体和环境的急性和慢性危害、伴生/次生物质,以及基本应急处置方法等,对照附录B标明是否为环境风险物质。

计算所涉及的每种环境风险物质在厂界内的最大存在总量(如存在总量呈动态变化,则按公历年度内某一天最大存在总量计算;在不同厂区的同一种物质,按其在厂界内的最大存在总量计算)与其在附录B中对应的临界量的比值Q:(1)当企业只涉及一种环境风险物质时,计算该物质的总数量与其临界量比值,即为Q;(2)当企业存在多种环境风险物质时,则按式(1)计算物质数量与其临界量比值(Q):(1)式中:q1, q2, ..., qn——每种环境风险物质的最大存在总量,t;Q1, Q2, ..., Qn——每种环境风险物质的临界量,t。

当Q<1时,企业直接评为一般环境风险等级,以Q表示。

当Q≥1时,将Q值划分为:(1)1≤Q<10;(2)10≤Q<100;(3)Q≥100,分别以Q1、Q2和Q3表示。

2 生产工艺与环境风险控制水平(M)采用评分法对企业生产工艺、安全生产控制、环境风险防控措施、环评及批复落实情况、废水排放去向等指标进行评估汇总,确定企业生产工艺与环境风险控制水平。

评估指标及分值分别见表1与表2。

2.1生产工艺列表说明企业生产工艺及其特征:生产工艺名称,反应条件(包括高温、高压、易燃、易爆),是否属于《重点监管危险化工工艺目录》或国家规定有淘汰期限的淘汰类落后生产工艺装备等。

Management经管空间0482012年7月 企业环境风险等级划分指标体系的构建及评价研究①大连海洋大学经济管理学院 东北农业大学 张瑜 大连海洋大学经济管理学院 高琳摘 要:为了降低环境污染事故的发生频率,完善和推广环境污染责任险,急需建立科学合理的企业环境风险等级划分指标体系和评价方法。

本研究在对企业环境风险特征分析的基础上,从生产体系、储运系统、企业环境风险管理水平、事故应急救援能力、厂址环境敏感性和风险源强等因素出发,构建了企业环境风险等级划分指标体系和评价方法,形成了完善的企业环境风险等级评价体系。

关键词:环境风险等级划分 指标体系 风险评价中图分类号:F273 文献标识码:A 文章编号:1005-5800(2012)07(c)-048-02近年来的经济快速增长对我国生态环境造成了巨大的压力,环境风险问题不断爆发。

我国在2007年12月出台《关于环境污染责任保险工作的指导意见》,至今已过去4年,该险种在国内所占比例仍然微乎其微,未获得企业的广泛关注度,而国内保险公司的保险费率厘定缺乏科学依据及对各行业的保险等级划分并不明确是推广困难重要原因之一。

目前氯碱、硫酸、合成氨和造纸行业正在探索本行业的环境风险等级划分方法,已取得初步进展,但还存在很多问题,无法作为“环境污染责任保险”技术依据。

我国污染企业所属行业种类繁多,根据每个行业特点制定相应的企业环境风险等级划分方法并不现实,因此,构建一个科学合理,既有实用性又有适用性的企业环境风险等级划分方法是推广和完善环境污染责任保险制度的迫切需求。

1 企业环境风险等级评价指标体系1.1 指标选取原则企业环境风险具有系统繁杂、涉及面广、影响因素众多、事故致因过程复杂多变的特点。

企业环境风险涉及到多个影响因素,可供选取的因素指标较多,各因素指标对于不同事故风险类型的权重作用各异,并且各因素指标的可量化性、关联性、冗余性、周期性等均会对等级划分结果造成影响,可使评价结果与实际情况有很大的差异,导致结果不能准确反映风险的实际水平。

**********有限公司突发环境事件风险评估企业名称:**********有限公司目录前言 01 总则 01.1 编制原则 01.2 编制依据 01.2.1 法律规范、规章、指导性文件 01.2.2 标准、技术规范 (2)1.2.3 其他文件 (4)2 企业概况与环境风险识别 02.1 企业基本信息 02.1.1 企业概况 02.1.2 地理位置 (1)2.1.3 地质地貌 (2)2.1.4 气候特征 (3)2.1.5 环境功能区域划分 (4)2.2 “三废”产生与处置情况 (9)2.2.1 废水 (9)2.2.2 废气 (11)2.2.3 固废 (12)2.2.4 **********清洁下水与主要污染治理工艺示意图 (13)2.3 企业周边环境风险受体情况 (15)2.4 企业主要工段涉及环境风险物质情况 (18)2.4.1 风险单元区 (18)2.4.2 环境风险物质概况 (20)2.4.3 风险单元区环境风险物质情况 (24)2.5 企业生产工艺流程以及设备概况 (29)2.5.1 生产工艺流程 (29)2.5.2 设备概况 (32)2.5.3 原辅材料使用情况 (44)2.6 安全生产管理 (49)2.7 企业主要工段现有环境风险防控措施情况 (51)2.7.1 大气污染事故风险防控措施 (51)2.7.2 水污染事故风险防范措施 (51)2.8 现有应急物资与装备、救援队伍情况 (56)2.8.1 应急物资与装备 (56)2.8.2 应急救援队伍 (59)3 突发环境事件分析及其后果分析 (62)3.1 突发环境事件情景分析 (62)3.1.1 原料仓厂区风险源情景分析 (62)3.1.2 焙烧锅炉工段区 (62)3.1.3 净化工段区 (62)3.1.4 干吸、转化工段区 (63)3.1.5 成品储罐区 (63)3.1.6 装酸区 (64)3.1.7 污水处理区 (64)3.1.8 风险情景总结 (65)3.2 突发环境事件情景源强分析 (65)3.3 释放环境风险物质涉及环境风险防控与应急措施、应急资源情况分析663.3.1 风险物质泄漏风险防范措施 (66)3.3.2 应急资源分析 (74)3.4 突发环境事件危害后果分析 (74)4 现有风险防控措施的差距分析 (76)4.1 环境风险管理制度 (76)4.2 监控预警措施 (76)4.2.1 废气监控预警措施 (76)4.2.2 液体泄漏监控预警措施 (77)4.3 环境风险防控工程措施 (77)4.3.1 围堰、截水沟或地槽现状 (77)4.3.2 事故废水池现状 (77)4.3.3 阀门现状 (78)4.4 环境应急能力 (78)4.4.1 应急队伍 (78)4.4.2 应急装备 (78)4.5 差距分析 (79)5 完善环境风险防控措施的实施计划 (80)5.1 短期计划 (80)5.2 中、长期计划 (80)6 企业突发环境事件风险等级 (82)6.1 环境风险物质数量与临界量比值(Q) (82)6.2 生产工艺与环境风险控制水平(M) (84)6.2.1 生产工艺 (87)6.2.2 安全生产管理 (88)6.2.3 环境风险防控与应急措施 (89)6.2.4 雨排水、清净下水、生产废水排放去向 (98)6.2.5 结论 (99)6.3 环境风险受体敏感性(E) (99)6.4 企业环境风险等级划分与级别表征 (101)7 附件 (103)8 附图............................................... 错误!未定义书签。

《硫酸企业环境风险等级划分方法》经审议通过

《中国环保产业》编辑部

【期刊名称】《中国环保产业》

【年(卷),期】2010(000)005

【摘要】@@ 环境保护部部长专题会于2010年4月28日在北京召开.会议由环保部潘岳副部长主持,来自环保部办公厅、环评司、科技司、污防司、总量司、环

境监察局、环境应急中心及环境工程评估中心、中国环境保护产业协会的有关领导和同志参加了会议.

【总页数】1页(P47-47)

【作者】《中国环保产业》编辑部

【作者单位】

【正文语种】中文

【中图分类】X32

【相关文献】

1.南宁市邕江饮用水源地工业企业环境风险源等级评估和防范措施探析 [J], 陈蓓;李丽和;邓超冰;黄祖强;黄良美

2.硫酸企业环境风险等级将有依据 [J],

3.“环境污染责任保险”有了投保依据氯碱企业环境风险等级划分方法出台 [J],

4.环保部发布《环境风险评估技术指南——氯碱企业环境风险等级划分方法》 [J],

5.环保部印发《环境风险评估技术指南-粕铅冶炼企业环境风险等级划分方法(试行)》 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

关于印发《环境风险评估技术指南——粗铅冶炼企业环境风险等级划分方法(试行)》的通

知

环发[2013]39号各省、自治区、直辖市环境保护厅(局),新疆生产建设兵团环境保护局,辽河保护区管理局:

粗铅冶炼行业是涉重金属行业,环境保护部、保监会于2013年1月联合发布了《关于开展环境污染强制责任保险试点工作的指导意见》(环发〔2013〕10号),提出将涉重金属行业纳入环境污染强制责任保险试点工作范围。

为规范和指导粗铅冶炼企业环境风险评估工作,推进粗铅冶炼企业环境污染强制责任保险政策的实施,我部组织制定了《环境风险评估技术指南——粗铅冶炼企业环境风险等级划分方法(试行)》。

现印发给你们,供你们在开展环境污染强制责任保险工作中参考。

附件:环境风险评估技术指南—粗铅冶炼企业环境风险等级划分方法(试行)/gkml/hbb/bwj/201304/W020130409548784240924.pdf

环境保护部

2013年4月2日。

企业突发环境事件风险等级划分方法通过定量分析企业生产、加工、使用、存储的所有环境风险物质数量与其临界量的比值(Q),评估工艺过程与环境风险控制水平(M)以及环境风险受体敏感性(E),按照矩阵法对企业突发环境事件风险(以下简称环境风险)等级进行划分。

环境风险等级划分为一般环境风险、较大环境风险和重大环境风险三级,分别用蓝色、黄色和红色标识。

评估程序见图1。

1 环境风险物质数量与临界量比值(Q)针对企业的生产原料、燃料、产品、中间产品、副产品、催化剂、辅助生产原料、“三废”污染物等,列表说明下列内容:物质名称,化学文摘号(CAS号),目前数量和可能存在的最大数量,在正常使用和事故状态下的物理、化学性质、毒理学特性、对人体和环境的急性和慢性危害、伴生/次生物质,以及基本应急处置方法等,对照附录B标明是否为环境风险物质。

计算所涉及的每种环境风险物质在厂界内的最大存在总量(如存在总量呈动态变化,则按公历年度内某一天最大存在总量计算;在不同厂区的同一种物质,按其在厂界内的最大存在总量计算)与其在附录B中对应的临界量的比值Q:(1)当企业只涉及一种环境风险物质时,计算该物质的总数量与其临界量比值,即为Q;(2)当企业存在多种环境风险物质时,则按式(1)计算物质数量与其临界量比值(Q):(1)式中:q1, q2, ..., qn——每种环境风险物质的最大存在总量,t;Q1, Q2, ..., Qn——每种环境风险物质的临界量,t。

当Q<1时,企业直接评为一般环境风险等级,以Q表示。

当Q≥1时,将Q值划分为:(1)1≤Q<10;(2)10≤Q<100;(3)Q≥100,分别以Q1、Q2和Q3表示。

2 生产工艺与环境风险控制水平(M)采用评分法对企业生产工艺、安全生产控制、环境风险防控措施、环评及批复落实情况、废水排放去向等指标进行评估汇总,确定企业生产工艺与环境风险控制水平。

评估指标及分值分别见表1与表2。

2.1生产工艺列表说明企业生产工艺及其特征:生产工艺名称,反应条件(包括高温、高压、易燃、易爆),是否属于《重点监管危险化工工艺目录》或国家规定有淘汰期限的淘汰类落后生产工艺装备等。