初级双螺杆组合学习

- 格式:doc

- 大小:41.00 KB

- 文档页数:3

双螺杆组合排列原则塑料混合是一种有效的将多种组分的原料加工成更均匀、更实用的产品过程。

这一过程中主要发生的是物理反应,当然也存在少量的化学反应。

特殊的,例如反应挤出,我们所期望的更多是化学反应而非物理反应。

而无论是物理还是化学反应,都要求材料的充分混合辊炼,因此就有了共混设备这一有力的加工手段执行者。

先确认几个概念:1.预处理:我们通常说的预处理很多时候是指材料的水分预处理。

由于聚合物和添加剂都具有吸水性,而温度波动和仓库的潮湿都有可能是原材料吸湿,而这正是我们所不希望看到的。

熔融聚合物,如尼龙,聚酯等对水分极其敏感的材料,水分的存在将导致他们的降解,从而导致了各项性能指标的恶化甚至是导致加工失败。

目前比较实用的干燥方式多为热风循环干燥形式。

2.预混合:对于单螺杆而言,吃料能力很大程度上影响了混合效果,很多时候即使是单纯的颜色处理都会因为混合的不均匀而导致材料同批次的前后色差以及后期加工的颜色不均一性;而对于双螺杆,虽然吃料能力基本上不影响混合效果,而且为了计量精确,理论上是应该所有组分在喂料口单独计量、单独喂入。

但是这就意味着需要多个精确喂料器,而这对共混厂家而言是非常的不经济的,因此我们在加工双组分及多组分的材料前,大多都进行预混合。

目前的混合设备多为立式高速搅拌机。

3.分散混合:分散混合是将组分的粒度尺寸减小,将固体块或者聚集体破碎成微粒,或者是不相容的聚合物的分散相尺寸达到所要求的范围。

这一过程通常是依靠大厚度大角度的捏合盘来实现。

4.分配混合:分配混合是使个组分的空间分布达到均匀。

形象点说也就是“平均主义”,保证混合设备内通过分配元件的熔体中各组分的分布均匀。

这个通常是靠窄片小角度捏合盘来实现。

极端的情况先会采取齿轮分配元件来实现。

5.停留时间分布:同批次物料在通过喂料口后通过分散,分布混合最终挤出离开混合设备的时候长短的分布。

这一指标最主要的意义在于评估设备的自洁能力。

其实还有更多的各种公式,我个人觉得这对于我们在实际设计中有一定的指导意义,可惜我这里没有扫描仪,而我这个人又比较懒,公式我就不大打上来了。

第23卷 第1期中 国 塑 料Vol.23,No.1 2009年1月CHINA PLASTICS J an.,2009论坛・交流螺杆组合专题编者按:螺杆挤出是最常用的聚合物加工方法之一,螺杆挤出机出现于20世纪30年代,主要有单螺杆与双螺杆两种形式,螺杆组合是针对双螺杆挤出机的。

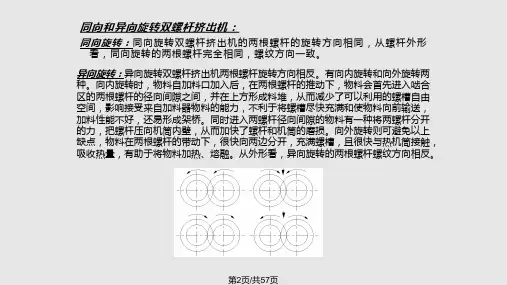

双螺杆挤出机根据两根螺杆相对旋转方向的不同,分为同向旋转和异向旋转两大类。

异向旋转双螺杆挤出机挤出稳定,主要用于管材、型材等对截面尺寸要求高的制品的挤出成型,同向旋转双螺杆挤出机主要用于混料。

目前使用的同向双螺杆挤出机的挤压系统绝大多数采用模块结构,各机筒组件、各螺杆元件可以通过变换组合来满足特定混料过程对输送、熔融、混炼、脱挥、均化等方面的特殊要求,使用者为了特定的目的将各元件按照一定的顺序排列安装就称为螺杆组合。

“中塑互联”论坛里面已经有很多坛友对螺杆组合进行了深入讨论,本期推出螺杆组合专题,对聚合物加工应用中的螺杆组合问题提供一些解决方案,供读者参考。

我刊今后将不定期将“中塑互联”()上优秀的帖子整理刊发,敬请读者关注。

1 改性PBT的螺杆组合问:以下为72双螺杆组合:56/56、96/96、72/72/ 56/5623、60/4/56、45/5/5622、56/56、90/5/56、45/5/ 362反、56/282反、96/96、92/92、72/72、52/52、45/4522、72/36、45/5/96、45/5/56、56/56、60/4/56、45/5/56、45/5/362反、56/282反、96/9623、72/72、56/5622、52/522 2,其中“45/5/362反”是反向捏合块,“56/282反”是反向螺纹。

长径比32/1,电机110kW,额定转速400r/min,电流270A,生产PBT阻燃增强材料,性能很不稳定,生产20%玻纤改性PBT的冲击强度为50~70MP a,拉伸强度为96~110MP a,弯曲强度为140~180MP a,工艺相同,拉条不稳定,断线多。

螺杆组合基础知识螺杆组合基础知识,螺纹元件(引用地址:未提供)标签:目录: 科技介绍(2006/06/08 21:50)浏览字体:大中小输送元件输送元件是螺纹形的,其功能是用来输送物料(包括液体物料)。

螺槽的形状可以是矩形的和根据相对运动原理生成的特殊形状(啮合型的),螺纹元件分正向和反向两种,又可分单头、双头、三头螺纹元件。

单头螺纹元件具有高的固体输送能力,一般多用在加料段,以改进挤出量受加料量限制以及用于输送流动性差的物料,如低密度物料。

通常用在反应加工过程中输送粒度近似水的物料,也可用于排料段,单头螺纹的输出能力大于多头螺纹,扭矩也大于多头螺纹,其混合特性比多头螺纹要多。

双头螺纹和三头螺纹相比在相同的中心矩下,D/D。

比较大,槽深较深,因此在相同的螺杆速度下,能提供较低的剪切速率,比较适应于加工粉体料,特别是低松密度粉料、玻纤等对剪切敏感的物料。

与三头螺纹元件相比,在相同的剪切应力和扭矩下,二头螺纹元件可在更高的速度下工作,产能更高。

三头螺纹元件在相同的螺杆转速下,可以对物料施加更高的平均剪切速率和剪切力,另外,由于螺槽浅,物料层变薄,三头比二头热传递性能好,利于物料塑化、熔融。

但是,由于剪切强烈,一般不易用于对剪切敏感的物料加工,如玻纤、PVC。

导程变化与特性:螺纹导程对挤出量、混合特性、扭矩的影响很大,一般来讲,螺纹导程增加,螺杆挤出量增加,物料的停留时间减少,对物料的混合效果相对有所降低,扭矩也变小。

在螺杆组合中,对于以输出为主的场合,选择较大导程的螺纹,有利于提高产量,对热敏性聚合物的挤出,选择大导程,可缩短物料停留时间,减少物料的热降解。

对于混合为主的场合,选择中导程的螺纹,而且对螺杆不同工作区的螺纹,其导程是逐渐变小的组合,主要用于固态物料的输出与增压,从而提高熔融速度或混合物化速度与挤出稳定性。

螺杆元件续(引用地址:未提供)标签:目录: 科技介绍(2006/06/10 15:53)浏览字体:大中小瑞亚的同向双螺杆挤出机配有三头捏合块或者齿轮形等特殊分散元件么,有,三头,齿形盘,齿形螺纹套,拉伸元件等,在上面的小照片里也能看到,我们有专门的技术人员负责跟踪国外最新的挤出技术。

双螺杆组合排列原则塑料混合是一种有效的将多种组分的原料加工成更均匀、更实用的产品过程。

这一过程中主要发生的是物理反应,当然也存在少量的化学反应。

特殊的,例如反应挤出,我们所期望的更多是化学反应而非物理反应。

而无论是物理还是化学反应,都要求材料的充分混合辊炼,因此就有了共混设备这一有力的加工手段执行者。

先确认几个概念:1.预处理:我们通常说的预处理很多时候是指材料的水分预处理。

由于聚合物和添加剂都具有吸水性,而温度波动和仓库的潮湿都有可能是原材料吸湿,而这正是我们所不希望看到的。

熔融聚合物,如尼龙,聚酯等对水分极其敏感的材料,水分的存在将导致他们的降解,从而导致了各项性能指标的恶化甚至是导致加工失败。

目前比较实用的干燥方式多为热风循环干燥形式。

2.预混合:对于单螺杆而言,吃料能力很大程度上影响了混合效果,很多时候即使是单纯的颜色处理都会因为混合的不均匀而导致材料同批次的前后色差以及后期加工的颜色不均一性;而对于双螺杆,虽然吃料能力基本上不影响混合效果,而且为了计量精确,理论上是应该所有组分在喂料口单独计量、单独喂入。

但是这就意味着需要多个精确喂料器,而这对共混厂家而言是非常的不经济的,因此我们在加工双组分及多组分的材料前,大多都进行预混合。

目前的混合设备多为立式高速搅拌机。

3.分散混合:分散混合是将组分的粒度尺寸减小,将固体块或者聚集体破碎成微粒,或者是不相容的聚合物的分散相尺寸达到所要求的范围。

这一过程通常是依靠大厚度大角度的捏合盘来实现。

4.分配混合:分配混合是使个组分的空间分布达到均匀。

形象点说也就是“平均主义”,保证混合设备内通过分配元件的熔体中各组分的分布均匀。

这个通常是靠窄片小角度捏合盘来实现。

极端的情况先会采取齿轮分配元件来实现。

5.停留时间分布:同批次物料在通过喂料口后通过分散,分布混合最终挤出离开混合设备的时候长短的分布。

这一指标最主要的意义在于评估设备的自洁能力。

其实还有更多的各种公式,我个人觉得这对于我们在实际设计中有一定的指导意义,可惜我这里没有扫描仪,而我这个人又比较懒,公式我就不大打上来了。

初级双螺杆组合

一、螺杆组合基本常识

1. 挤出机螺杆分两大部分,就是芯轴和螺纹套;芯轴--不同型号机台有所不同,主要是直径,键槽(有单键和花键等)- 如早期螺杆一般是单键实验室30/40机70/72机等,目前75机一般是花键;

2. 螺纹元件分类:从作用分两类–输送元件和剪切元件;即通常说的输送块和剪切块; 双

螺杆我认为有两层意思:其一是螺杆是两根,另外实际包括了输送螺纹是双头的,就是同一根螺杆有两道螺纹; a 输送块根据作用分正反两种;输送块种类主要是从导程(绕一圈的轴向长度)和元件长度(元件轴向长度)来分;如72/36就可以代表这种输送元件,72是指导程,36是元件长度,单位mm ; 75机主要有96/96 72/72 56/56 72/32 56/28 72/36L 56/28L 72机40/30机等原理基本一样, 输送有特殊的元件单头螺纹元件,和KS元件

3. 剪切元件实际就是通常说的捏合块,由单个的剪切块捏合在一起,片数不定,一般5/7片;单片厚度不一; 主要是以各单片捏合的角度来确定规格型号;同样也分正反两种,比如进口莱鼒机的部分剪切块就全是单片,可根据实际情况进行微调组合; 剪切块举例: 450/5/56L中450指捏合角度,5是片数,56是长度L 指左向,一般正向的不标明; 通常75机还有900/5/56 300/7/72 450/5/36 600/5/56的基本很少用了;可以根据要求采购;象30机只有450/5/28

900/5/28 两种特殊剪切元件有新齿型盘;厚度很小的剪切块,薄的左向剪切块,还有新到的拉伸流块;

4. 输送元件的大致作用,在螺杆组合整体效果看,单个的元件效果体现不明显,一般需要在特定的临近组合条件下才会有其真实的体现,具体比如同样90度剪切块在单独输送块之间和在后面连续90度90度/90度>>90度---90度; 一般来说,输送块96/96是目前最大导程输送,在物料未完全熔融输送能力最强(相对的,有新的KS元件等) 所以一般在下料口采用大导程元件,而在熔融状态下输送效率比小导程低(暂时无理论支持),在玻纤口真空口等需要降低压力的地方用大导程元件有很大优势,有效防止返料(当然还与熔融状况有关),72/72 56/56是目前使用比较多的一种元件,普通输送,配合对熔体进行适当压缩等, 该类元件主要起输送作用,新概念:输送能力,输送效率;涉及物料流动状态在挤出机内,靠摩擦拉伸往前流动,有一种

说法:螺杆越光滑,螺筒越粗糙,熔体输送能力越强; 总体判定所有输送元件都是半充满状态; 反输送螺纹作用就不是简单相反,稳定并降低后段压力,但和降低单位时间产量没有直接联系;降低机头压力有很大优势,PBT大量采用;

5. 剪切块,一般来说,角度越大剪切能力越强,厚剪切块剪切能力强于薄剪切块;正向剪切块除90度剪切块外,都有剪切和输送两个作用同时进行,有一个输送角度,一般剪切块厚度对剪切热影响很大,如: 450/5/56 ~~ 3 * 450/5/36 ;厚有利于通过剪切热加强塑化分散;反向剪切实际同时有反输送和剪切的作用,作用相当于正向剪切加左向输送块连接,但实际作用能力远小于后者;

6. 固定流道理论,做两个极端假设,其一某一组合全部采用单一输送块56/56; 另一采用单一剪切块300/7/72 两个效果应该差别不大; 物料在其中容易形成固定流道,状态变化动力不足;但如果叉开,可能变成一套合格组合;原则就是不断打破这种固定流道平衡;实例:90号组合,修改原意就是封死玻纤口平衡分布剪切块,提高单位时间产量; 去掉前面左向剪切一个结果

PP洗机料都不融,高冲也有大量白点;刘晴原改31号组合也类似,为提高输送压缩段输送能力,提高单位时间产量,前段全部使用96/96输送,结果80%以上粒料出来;当时是考虑53等组合剪切靠后有利于提高班产; 现用的90-75-C组合就是再次更改

挤出机型的机械设计参数,ZSK型挤出机或任意同向旋转双螺杆挤出机的几何参数限定为3个,1. 啮合处间隙;2. 内外直径比(OD/ID);3. 比扭矩(功率/容积比,即用扭矩/中心距的三次方(M/a3)表示)。

两螺杆是相互啮合的,就是说,一根螺杆的螺纹顶部处在与之配合的另一根螺杆螺纹根部和侧面之间。

两螺杆之间的间隙是确保界些安全的最低要求,该狭小间隙是保证一根螺杆与相齿合的螺杆擦肩而过。

OD/ID比值限定了挤出机的自由容积:OD/ID比值增大,自由容积也越大;用于传递扭矩的芯轴有效直径也就越小。

二、螺杆组合基本原则

螺杆组合是双螺杆挤出工艺制定的关键。

同向双螺杆挤出以混炼为主, 螺杆组合要考虑到主辅料性能与形状、加料顺序与位置、排气口位置、机筒温度设置等等。

同时, 混料的对象十分庞杂, 对每一个特定的混料过程都有合理进行螺杆组合的问题, 显然这种组合也是多种多样的, 目前的组合设计主要依靠经验。

尽管如此, 同向双螺杆的螺杆组合还是有其基本规律可循的。

以下就是对螺杆组合原则的几点看法。

(1) 螺纹导程在加料口处应较大, 此后逐渐减小。

同向双螺杆的螺槽深度不变化, 导程逐渐减小使螺槽容积变小, 起到对物料的压缩作用; 同时,加料口处螺槽容积较大, 也可使加料顺畅。

但从加料口处到机头处导程还要有其他的一些配置。

首先, 在排气口前应设有阻力元件, 如捏合块或反向螺纹元件, 然后在排气口处为大导程螺纹元件, 从这里到机头导程再逐渐减小, 即以排气口为界, 前后两段的导程总体上为从大到小; 其次, 在有较多捏合块的地方,

如混炼段, 要间隔一段距离配置螺纹元件以加强输送能力。

(2) 物料熔融所需热量来自外部加热和剪切热, 在适当的地方配置捏合块来加强剪切以促进熔融, 可取得很好的效果。

即将第一组用于促进熔融的捏合块放在熔融区的后部。

此时物料已接近完全熔融, 一旦遇到捏合块, 将立刻全部熔融。

在一定区域内调整捏合块位置, 可以控制熔融的结束点。

但一定要注意的是, 如果该组捏合块过于靠近加料口, 则会导致堵料和螺杆所受扭矩增大的后果, 这是必须避免的。

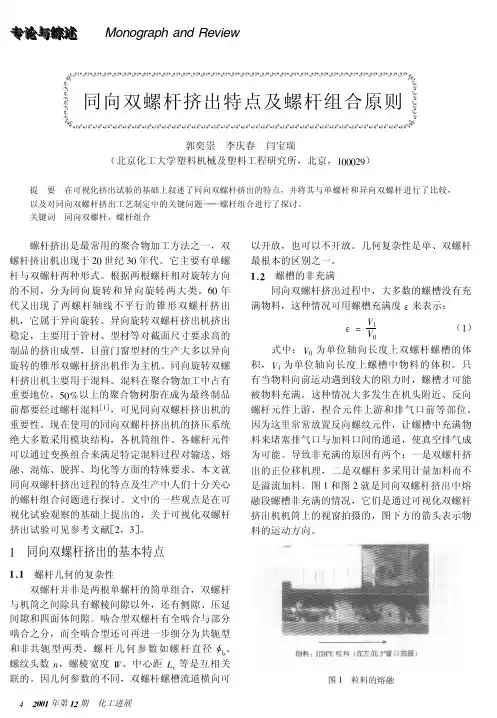

(3)捏合段的设计捏合段的设计必须兼顾其混合能力及输送能力, 它们是捏合段设计时应注意的两个相互关联的方面。

混合包括分散混合和分布混合, 前者指将少组分细化, 如将无机填料粉碎及将玻纤丝切短等, 它取决于剪切应力(或剪切速率) ; 后者指减少少组分在多组分中分布的非均匀性, 它则取决于剪切应变。

由于剪切应变很难求得, 本文将用捏合段内的周向流量Q c 和轴向回流量Q r 来衡量分布混合效果。

显然Q c 和Q r 越大, 则分布混合效果越好。

根据以上分析, 捏合段的设计原则如下。

A 随m 增加, 单块捏合块内的Ca及捏合段内的Q c 均增加, 亦即分散及分布混合效果都增强。

因此为提高捏合段的混炼能力,应尽可能地选用多头捏合块。

但m 的选择不是随意的, 受到捏合段中心距及其外半径的限制。

b. 随着D的增大, 单块捏合块内的Ca下降, 亦即其中的分散混合效果减弱; 但这时捏合段内的Q c 增加及Q n 减小(意味着Q r的增加) , 说明增大D 可改善捏合段内的分布混合。

因此如果希望捏合段有较好的分散混合能力,D可设计得小些, 而若希望有较好的分布混合

能力, 则D可取大些。

但D的选择还应保证螺杆运转时两螺杆上的捏合块与机筒之间不出现干摩擦。

c. 如果增大X, 则捏合段内的Q c、Q r均增大, 同时X的增大也会使捏合块内的C增大, 这些说明捏合段的分散及分布混合能力都得到加强。

但X 的增大同时又提高了捏合段的Q n , 意味着物料在捏合段内的平均停留时间缩短, 即它们承受捏合的时间缩短。

从这一点上看,X 的增大又将削弱捏合段的分散及分布混合能力, 所以X是一个较敏感的参数。

本文不主张凭改变它来提高捏合段的混炼能力。

况且X 不是仅属于捏合段的操作参数, 它的任何改变都必将引起螺杆其它功能段的工作特性的变化。

d. 捏合块间的错列角B 是决定捏合段工作性能的一个关键参数。

当0 ≤ B≤P?m 时, 无轴向压力梯度时捏合段输送能力Q n 为正, 当P?m ≤ B≤ 2P?m 时Q n 为负, 且其绝对值在B= P?(2m ) 和3P?(2m ) 时达到最大[ 5 ]。

因此为增强捏合段的输送能力, B最佳取值为P?(2m ) 。

e. 设计捏合段时另一个要注意的问题是其中的压力须与和它相连的正、反向螺纹段中的压力相匹配的问题。

匹配不当会影响正常挤出(如引起加料困难、排气口冒料和挤出波动等)。

Tags: 初级双螺杆组合。