后驱桥壳初步选型设计方法

- 格式:pdf

- 大小:1.31 MB

- 文档页数:3

随着我国农村和城乡经济的不断发展,交通运输已经不再仅限于畜力和人力,汽车几乎完全代替了畜力和人力。

轻型货车凭借其运输灵活、快捷、性价比高的优势被广泛应用于运输事业,包括家用运输和工业运输。

我国的汽车工业发展迅速,历经四十余年,汽车产量已居于世界前列,但是在产品技术开发上还依旧处于落后状况。

通过结合我国实际,总结自己的经验,又广泛吸收国外先进技术以及具有前瞻性的技术工具书,对于提高我国汽车行业技术水平将具有格外重要的意义。

作为一位机械设计制造及其自动化专业的毕业生,我们应该牢牢掌握机械设计与制造的基本知识及技能。

本次毕业设计给我们提供了一个非常重要的实践机会。

这本说明书记录了我这次毕业设计的主要内容和步骤,较详细地说明了汽车后桥的设计流程。

1 概述----结构方案的确定1.1 概述驱动桥是汽车传动系中的主要部件之一。

它位于传动系统的末端,其基本功用是增大由传动轴传来的转矩,将转矩分配给左、右驱动车轮,并使左、右驱动车轮具有汽车行驶运动学所要求的差速功能;同时,驱动桥还要承受作用于路面和车架或车厢之间的铅垂力、纵向力和横向力。

在一般的汽车结构中,驱动桥主要有主减速器、差速器、驱动车轮的传动装置和驱动桥壳等部件组成,保证当变速器置于最高档时,在良好的道路上有中够的牵引力以克服行驶阴力和获得汽车的最大车速,这主要取决于驱动桥主减速器的传动比。

虽然在汽车总体设计时,从整车性能出发确定了驱动桥的传动比,然而用什么型式的驱动桥,什么结构的主减速器和差速器等在驱动桥设计时要具体考虑的;绝大多数的发动机在汽车上是纵置的,为使扭矩传给车轮,驱动桥必须改变扭矩的方向,同时根据车辆的具体要求解决左右车轮的扭矩分配,如果是多桥驱动的汽车亦同时要考虑各桥间的扭矩分配问题。

整体式驱动桥一方面需要承担汽车的载荷,另一方面车轮上的作用力以及传递扭矩所产生的反作用力矩皆由驱动桥承担,所以驱动桥的零件必须具有足够的刚度和强度,以保证机件可靠的工作。

越野车驱动桥后桥设计第1章绪论1.1 概述1.1.1驱动桥总成概述随着汽车工业的发展及汽车技术的提高,驱动桥的设计,制造工艺都在日益完善。

驱动桥也和其他汽车总成一样,除了广泛采用新技术外,在机构设计中日益朝着“零件标准化、部件通用化、产品系列化”的方向发展及生产组织的专业化目标前进。

汽车驱动桥位于传动系的末端, 一般由主减速器,差速器,车轮传动装置和桥壳组成。

其基本功用是增扭、降速和改变转矩的传递方向,即增大由传动轴或直接从变速器传来的转矩,并将转矩合理的分配给左右驱动车轮;其次,驱动桥还要承受作用于路面或车身之间的垂直力,纵向力和横向力,以及制动力矩和反作用力矩等。

根据车桥上车轮的作用,车桥又可分为转向桥、驱动桥、转向驱动桥和支持桥四种类型。

其中,转向桥和支持桥都属于从动桥,一般越野车多以前桥为转向桥,而后桥为驱动桥。

驱动桥的结构型式与驱动车轮的悬挂型式密切相关。

当驱动车轮采用非独立悬挂时,例如在绝大多数的载货汽车和部分小轿车上,都是采用非断开式驱动桥;当驱动车轮采用独立悬挂时,则配以断开式驱动桥。

1.1.2 驱动桥设计的要求设计驱动桥时应当满足如下基本要求:1)选择适当的主减速比,以保证汽车在给定的条件下具有最佳的动力性和燃油经济性。

外廓尺寸小,保证汽车具有足够的离地间隙,以满足通过性的要求。

2)齿轮及其它传动件工作平稳,噪声小。

在各种载荷和转速工况下有较高的传动效率。

3)具有足够的强度和刚度,以承受和传递作用于路面和车架或车身间的各种力和力矩;在此条件下,尽可能降低质量,尤其是簧下质量,减少不平路面的冲击载荷,提高汽车的平顺性。

与悬架导向机构运动协调。

4)结构简单,加工工艺性好,制造容易,维修,调整方便。

1.2 驱动桥设计方案的确定1.2.1 主减速器结构方案的确定1)主减速器齿轮的类型螺旋锥齿轮能承受大的载荷,而且工作平稳,即使在高速运转时其噪声和振动也是很小的。

本次设计采用螺旋锥齿轮。

由于驱动桥壳是汽车的重要的承载件和传力件,桥壳的性能和强度显得尤为重要,尤其是载人较多的大中型客车,对传动系要求很高,对车桥的要求更为重要。

中重型客车的驱动桥类似于载重汽车的驱动桥,但因为客车承载的是人,在可靠性、平顺性和舒适性等方面要求的更为严格,总体布置形式两者有所不同。

现在的驱动桥壳可以分类为两种:整体式桥壳和分段式桥壳。

整体式桥壳具有较大的强度和刚度,桥壳与主减速器壳分开制造,便于主减速器装配、调整和维修等优点。

在结构上,针对多种不同的制造方法,整体式桥壳有多种不同的形式。

因而被中重型载重车辆广泛采用。

分段式桥壳分为左右两端,制造工艺简单,但维修时麻烦,现在很少采用。

本文所作的主要工作如下:(1)简要介绍客车驱动桥壳的结构(2)根据数据设计出该车的许用弯曲应力及扭转应力,看其是否满足强度需求(3)简要介绍后桥壳制造工艺关键字:驱动桥;传动系;大型客车;制造工艺AbstractDrive axle is at the end of the powertrain, and its basic function is increasing the torque and reducing the speed,bearing the force between the road and the frame or body. Its performance will have a direct impact on automobile performance .Drive axle is mainly composed of a main speed reducer, gear, axle and drive axle housing. The drive axle housing for supporting and protecting the main reducer, differential, and the axle shaft。

3.5 驱动桥壳设计驱动桥桥壳是汽车上的主要零件之一,非断开式驱动桥的桥壳起着支承汽车荷重的作用,并将载荷传给车轮.作用在驱动车轮上的牵引力,制动力、侧向力和垂向力也是经过桥壳传到悬挂及车架或车厢上。

因此桥壳既是承载件又是传力件,同时它又是主减速器、差速器及驱动车轮传动装置(如半轴)的外壳。

在汽车行驶过程中,桥壳承受繁重的载荷,设计时必须考虑在动载荷下桥壳有足够的强度和刚度。

为了减小汽车的簧下质量以利于降低动载荷、提高汽车的行驶平顺性,在保证强度和刚度的前提下应力求减小桥壳的质量.桥壳还应结构简单、制造方便以利于降低成本。

其结构还应保证主减速器的拆装、调整、维修和保养方便。

在选择桥壳的结构型式时,还应考虑汽车的类型、使用要求、制造条件、材料供应等。

3.5.1 桥壳的结构型式桥壳的结构型式大致分为可分式(1)可分式桥壳可分式桥壳的整个桥壳由一个垂直接合面分为左右两部分,每一部分均由一个铸件壳体和一个压入其外端的半轴套管组成。

半轴套管与壳体用铆钉联接。

在装配主减速器及差速器后左右两半桥壳是通过在中央接合面处的一圈螺栓联成一个整体。

其特点是桥壳制造工艺简单、主减速器轴承支承刚度好。

但对主减速器的装配、调整及维修都很不方便,桥壳的强度和刚度也比较低。

过去这种所谓两段可分式桥壳见于轻型汽车,由于上述缺点现已很少采用。

(2)整体式桥壳整体式桥壳的特点是将整个桥壳制成一个整体,桥壳犹如一整体的空心粱,其强度及刚度都比较好。

且桥壳与主减速器壳分作两体,主减速器齿轮及差速器均装在独立的主减速壳里,构成单独的总成,调整好以后再由桥壳中部前面装入桥壳内,并与桥壳用螺栓固定在一起。

使主减速器和差速器的拆装、调整、维修、保养等都十分方便。

整体式桥壳按其制造工艺的不同又可分为铸造整体式、钢板冲压焊接式和钢管扩张成形式三种。

3.5.2 桥壳的受力分析及强度计算我国通常推荐:计算时将桥壳复杂的受力状况简化成三种典型的计算工况(与前述半轴强度计算的三种载荷工况相同)。

3。

2 挖掘机后桥桥壳设计3.2.1 桥壳类型选择由于轮式挖掘机后桥桥壳是挖掘机上的主要部件,起着支承汽车荷重的作用,并将载荷传给车轮。

作用在驱动车轮上的牵引力、制动力、侧向力和垂向力也是经过桥壳传到车架和车厢上。

因此。

轮式挖掘机桥壳既是承载件又是传力件。

同时它又是主减速器、差速器及驱动车轮传动装置的外壳,而且工作负载高,负荷变化大,行驶路况多变,工作环境恶劣,综合各项因素接合毕业设计要求我决定使用三段可分式桥壳作为设计目标。

3。

2。

2 桥壳设计及计算1.桥壳设计桥壳的设计是一个参数探索的过程,对于一款桥壳的设计首先是参考一款目前已经成熟的桥壳参数,并根据设计目标进行参数修正,将参数修正后的结果进行理论和有限元分析,查看是否满足要求,如不满足,就继续修正参数,直到最终达到设计要求,对于本次设计的目标,参考了某公司7吨轮式挖掘机驱动桥的参数,并根据实际需要进行了多次参数修正和分析,最终得到设计模型。

2桥壳的静弯曲应力计算桥壳犹如一空心横梁,两端经轮毂轴承支承于车轮上,在平板座处桥壳承受汽车的簧上质量,而沿左右轮胎中心线,地面给轮胎以反力G /2(双胎时则沿双胎之中心),桥壳则承受此力2与车轮重力g之差值,即(G -g),计算简图如下图所示。

w2w桥壳按静载荷计算时,在其两座之间的弯矩M为M =(G - g)空s N - M2w2式中:G ——汽车满载静止与水平路面时驱动桥给地面的载荷,N;2g—-车轮(包括轮毂、制动器等)的重力,N; wB——驱动车轮轮距,m;s—-驱动桥壳上两座中心距离,m.由弯矩图可见,桥壳的危险断面通常在座附近.通常由于g远小于G /2,且设计时不易准确w2预计,当无数据时可以忽略不计.而静弯曲应力o则为wjo = x103 MPawj WV式中:M——见弯矩公式;W——危险断面处桥壳的垂向弯曲截面系数。

V在不平路面冲击载荷作用下的桥壳强度计算当汽车在不平路面上高速行驶时,桥壳除了承受静力状态下那部分荷载以外,还承受附加的冲击载荷。

重型卡车后桥壳作为驱动桥壳,是汽车的主要零件之一,它的功用是支承并保护主减速器、差速器和半轴等,使左右驱动车轮的轴向相对位置固定;另外驱动桥桥壳是汽车上重要的承载件和传力件。

驱动桥的桥壳不仅支承汽车重量,将载荷传递给车轮,而且还承受由驱动车轮传递过来的牵引力、制动力、侧向力、垂向力以及反力矩,并经悬架传给车架。

在汽车行驶过程中,受道路条件的影响,桥壳会受到车轮与地面间产生的冲击载荷,可能引起桥壳变形或折断。

因此,驱动桥壳应具有足够的强度、刚度和良好的动态特性,且质量要小,并便于主减速器的拆装和调整。

2.材料确定桥壳材料通常可采用球墨铸铁、可锻铸铁或铸钢铸造,由于可锻铸铁具有较高的强度、塑性和冲击韧性,适于制造形状复杂、承受冲击和振动载荷的薄壁零件,故本设计采用可锻铸铁( KTH350-10)。

3.毛坯零件图2、零件加工工艺路线1.毛坯件制造方法的选择现代汽车,尤其重型汽车,其驱动桥壳承载很重,多采用使用整体式桥壳结构。

常见的整体式桥壳制造方式有整体铸造式、钢板冲压焊接式、钢管扩张成形式等。

整体铸造式桥壳是汽车发展史上最早采用的结构,主要优点在于刚性好、塑性变形小、强度高、易铸成等强度梁,可根据各截面不同的强度要求设计铸造不一样的壁厚。

砂型铸造可以铸造外形和内腔十分复杂的毛坯,能适应各种大中小型铸件,且铸件形状与零件尺寸比较接近,减少切削加工余量。

本设计采用砂型铸造的方法来完成毛坯件的加工。

2. 后续加工方法后续加工为:预先热处理(石墨化退火)——机械加工——最终热处理(淬火+回火)3.毛坯结构分析为进一步提高整体铸造式桥壳的强度和刚度,常在桥壳两端压入较长的无缝钢管作为半轴套管,每边半轴套管与桥壳的压配表面共四处,由里向外逐渐加大配合面的直径,以得到较好的压配效果。

钢板弹簧座与桥壳铸成一体,故在钢板弹簧座附近桥壳的截面可根据强度要求铸成适当的形状,通常多为矩形。

安装制动底板的凸缘与桥壳铸在一起。

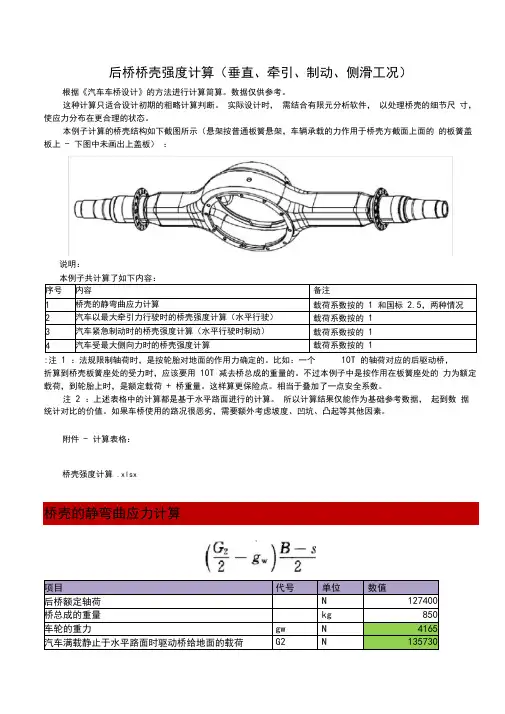

后桥桥壳强度计算(垂直、牵引、制动、侧滑工况)根据《汽车车桥设计》的方法进行计算简算。

数据仅供参考。

这种计算只适合设计初期的粗略计算判断。

实际设计时,需结合有限元分析软件,以处理桥壳的细节尺寸,使应力分布在更合理的状态。

本例子计算的桥壳结构如下截图所示(悬架按普通板簧悬架,车辆承载的力作用于桥壳方截面上面的的板簧盖板上- 下图中未画出上盖板):说明::注1 :法规限制轴荷时,是按轮胎对地面的作用力确定的。

比如:一个10T 的轴荷对应的后驱动桥,折算到桥壳板簧座处的受力时,应该要用10T 减去桥总成的重量的。

不过本例子中是按作用在板簧座处的力为额定载荷,到轮胎上时,是额定载荷+ 桥重量。

这样算更保险点。

相当于叠加了一点安全系数。

注2 :上述表格中的计算都是基于水平路面进行的计算。

所以计算结果仅能作为基础参考数据,起到数据统计对比的价值。

如果车桥使用的路况很恶劣,需要额外考虑坡度、凹坑、凸起等其他因素。

附件- 计算表格:桥壳强度计算.xlsx轮距B m 1.8板簧中心距s m 0.9 两板簧座之间的弯矩M M Nm 28665桥壳截面宽 B mm 135 桥壳截面高H mm 150 桥壳前后面壁厚δmm 14 桥壳上下面壁厚δ1mm 14 桥壳截面内宽度 b mm 107 桥壳截面内高度h mm 122 危险截面/ 板簧座处的垂向弯曲截面系数Wv 290365.8 桥壳板簧截面处的静弯曲应力σwj Mpa 98.7考虑到桥壳实际工作中要承受冲击载荷,所以实际应力σwd Mpa 246.8 汽车以最大牵引力行驶时的桥壳强度计算(水平行驶)前桥额定载荷或满载载荷N 63700 汽车的质心高度 hgmm 1100 前桥总成的重量kg 400 汽车满载静止于水平地面时给地面的总载荷 Ga N 203350 前后桥的轴距 L mm3600 质心距前桥的距离L1 mm2400 地面对后驱动桥左轮的垂向反作用力 Z2L N 88519.9 地面对后驱动桥左轮的垂向反作用力Z2R N 88519.9地面对左右驱动轮的最大切向反作用力 Pmax N 142135.4发动机最大输出扭矩 Temax Nm1900变速器 I 档传动比 ig1 7驱动桥的主减速比 i05.29 传动系统效率1 驱动车轮的滚动半径rrm0.495水平状态,地面附着系数φ1 水平状态,地面摩擦力根据后桥载荷所能提供 的驱动力为135730此时桥壳在板簧座间处的垂直弯矩为Mv Nm 18867.0 此时桥壳在板簧座间处的水平弯矩为Mh Nm 20741.2 水平状态,地面附着系数φ0.8 地面对车轮的制动力N 36873.3 此时,同时还承受制动力产生的转矩T Nm 18252.3 此时的板簧座处的弯曲应力Mpa 141.5 此时的板簧座处的扭转应力Mpa 39.6汽车受最大侧向力时的桥壳强度计算(向右侧滑时)汽车驱动桥的侧滑条件为:P2>=Y2L+Y2R=G2* φ1板簧对桥壳的垂向作用力- 左侧T2L N 1565.8 板簧对桥壳的垂向作用力- 右侧T2R N 125834.2 板簧座(悬架安装面)距地面的高度rr' mm 585 汽车满载时车厢对板簧座处的最大垂向载荷G2' N 127400 板簧对桥壳的水平作用力- 左侧q2L N板簧对桥壳的水平作用力- 右侧q2R N计算侧滑时的轴承受力(更多计算见另一文件《轴承综合寿命折算》)原则上讲a+b 的值越大越好。

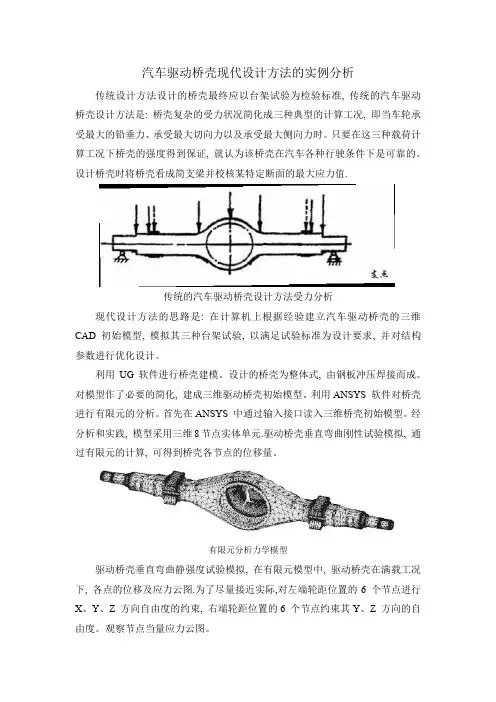

汽车驱动桥壳现代设计方法的实例分析传统设计方法设计的桥壳最终应以台架试验为检验标准, 传统的汽车驱动桥壳设计方法是: 桥壳复杂的受力状况简化成三种典型的计算工况, 即当车轮承受最大的铅垂力、承受最大切向力以及承受最大侧向力时。

只要在这三种载荷计算工况下桥壳的强度得到保证, 就认为该桥壳在汽车各种行驶条件下是可靠的。

设计桥壳时将桥壳看成简支梁并校核某特定断面的最大应力值.传统的汽车驱动桥壳设计方法受力分析现代设计方法的思路是: 在计算机上根据经验建立汽车驱动桥壳的三维CAD 初始模型, 模拟其三种台架试验, 以满足试验标准为设计要求, 并对结构参数进行优化设计。

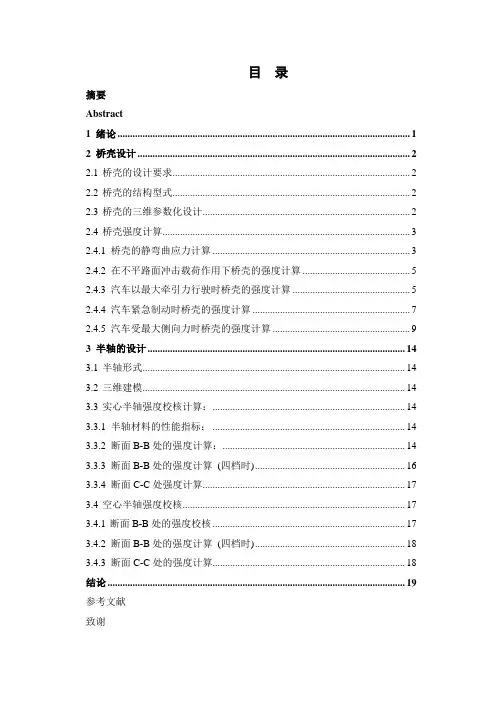

利用UG软件进行桥壳建模。

设计的桥壳为整体式, 由钢板冲压焊接而成。

对模型作了必要的简化, 建成三维驱动桥壳初始模型。

利用ANSYS 软件对桥壳进行有限元的分析。

首先在ANSYS 中通过输入接口读入三维桥壳初始模型。

经分析和实践, 模型采用三维8节点实体单元.驱动桥壳垂直弯曲刚性试验模拟, 通过有限元的计算, 可得到桥壳各节点的位移量。

有限元分析力学模型驱动桥壳垂直弯曲静强度试验模拟, 在有限元模型中, 驱动桥壳在满载工况下, 各点的位移及应力云图.为了尽量接近实际,对左端轮距位置的6 个节点进行X、Y、Z 方向自由度的约束, 右端轮距位置的6 个节点约束其Y、Z 方向的自由度。

观察节点当量应力云图。

位移和应力云图除约束点出现应力集中外, 应力较大处位于钢板弹簧座两侧的上下表面. 根据标准规定, 驱动桥壳垂直弯曲失效后备系数Kn= Pn/P, 其中Pn为驱动桥壳垂直弯曲失效载荷, P 为满载轴荷。

在计算机上驱动桥壳垂直弯曲失效载荷的确定, 可用桥壳应力值达到材料的强度极限对应的载荷代替。

分别用不同的面载荷加载, 然后由有限元进行计算. 判断该桥壳垂直弯曲失效后备系数是否足够。

驱动桥壳垂直弯曲疲劳试验模拟, 根据以上的有限元应力分析结果, 选取板簧座附近应力最大的节点进行疲劳寿命计算。

目录摘要Abstract1 绪论 (1)2 桥壳设计 (2)2.1桥壳的设计要求 (2)2.2桥壳的结构型式 (2)2.3桥壳的三维参数化设计 (2)2.4桥壳强度计算 (3)2.4.1 桥壳的静弯曲应力计算 (3)2.4.2 在不平路面冲击载荷作用下桥壳的强度计算 (5)2.4.3 汽车以最大牵引力行驶时桥壳的强度计算 (5)2.4.4 汽车紧急制动时桥壳的强度计算 (7)2.4.5 汽车受最大侧向力时桥壳的强度计算 (9)3 半轴的设计 (14)3.1半轴形式 (14)3.2三维建模 (14)3.3实心半轴强度校核计算: (14)3.3.1 半轴材料的性能指标: (14)3.3.2 断面B-B处的强度计算: (14)3.3.3 断面B-B处的强度计算(四档时) (16)3.3.4 断面C-C处强度计算 (17)3.4空心半轴强度校核 (17)3.4.1断面B-B处的强度校核 (17)3.4.2 断面B-B处的强度计算(四档时) (18)3.4.3 断面C-C处的强度计算 (18)结论 (19)参考文献致谢微型汽车后驱动桥半轴和桥壳设计1 绪论驱动桥壳是汽车的主要部件之一,它既是传动系的主要组件,又是行驶系的主要组件。

在传动系中驱动桥壳主要作用是支承并保护主减速器,差速器和半轴等;在行驶系中,驱动桥壳的主要作用是使左右驱动车轮的轴向相对位置固定,与从动桥一起支承车架及其上的各总成质量,同时,在汽车行驶时,承受有车轮传来的路面反作用力和力矩,并经悬架传给车架。

因此,驱动桥壳应有足够的强度和刚度,质量小,以便主减速器的拆装和调整。

半轴是差速器与驱动轮之间传递动力的实心轴,其首要任务是传递扭矩。

本桥采用非断开式驱动桥,普通非断开式驱动桥由于其结构简单、造价低廉、工作可靠,最广泛地用在各种汽车上。

采用钢板冲压-焊接的整体式桥壳可显著地减轻驱动桥的质量。

采用半浮式半轴,它具有结构简单、质量小、尺寸紧凑、造价低廉等优点,质量较小、使用条件较好、承载负荷也不大。

车桥选型与配置根据个人学习心得整理李玉田作为车桥生产装配的技术人员,不仅要会装配工艺,熟知车桥故障的原因和解决方法,而且要能为客户设计部分车桥,这里讲的不是通过详尽的计算后设计一个全新的桥,而是指在现有桥型的基础上,按用户的要求,采用对比法,选择不同的零部件进行新的配置布局,组成一个能满足用户使用的桥总成。

这样,我们不仅能按图加工,按图装配,而且可以独立完成一些新的车桥设计任务,提升自己的技术水平。

设计一个桥总成,实际上是对个人综合知识的一个考验,不仅仅是选一个零部件来用这么简单,要有丰富的经验,熟知各类车型、桥型及相关知识。

同时,还要了解一些车桥的基本知识,了解一些零部件的原理、规格及相关技术参数。

有些知识是专业书上没有的,分散于各门类书籍、标准、规范等书中,甚至存在于企业的广告册页中。

因此,收集厂家的广告册页,保存部分有用的资料,是技术人员应该经常做的事。

这对于选择零件、配置总成是不可或缺的。

一、车桥相关基础知识(一)、车桥的种类1、转向前桥2、转向驱动前桥3、驱动后桥4、从动后桥(挂车桥)5、驱动中桥、中后桥(双后桥)6、悬浮桥(圆管、方管、可转向等品种)另外:平衡桥用于中桥及中后桥联接,不属于车桥类。

常见驱动轮的表示方法:4×2 4轮,2轮驱动,例:1080、10904×4 4轮,4轮驱动,例:2080(二吨半越野车)北京212吉普6×2 6轮,2轮驱动,例;双前桥加后桥6×4 6轮,4轮驱动,例;153双后桥6×6 6轮,6轮驱动,例;斯太尔带前驱重卡(二)、常见车型与桥的匹配我们每天生产的1021、1061、1080、1141(153)桥,这个桥编号是什么意思?这实际上是车型编号,国家制定有车型代号标准。

1、车型代号例:EQ1061,EQ3092,EQ2071(东风),CA1171(解放)。

(1)类别代号1—载重车 2—越野车 3—翻斗车(自卸车)4—牵引车 5—专用车(救护车、救火车、登机车、运钞车等)6—客车 7—轿车 8-挂车 0-三轮汽车(2)总质量,指自重加载货量(3)产品序列号,改型、更改号2、客车代号例3、特殊称谓例:457、460、485、435等,泛指从动锥节圆直径(或外径),457mm, 462mm.13吨系列:457(一汽),460(二汽),485(一汽),485、500(二汽)。

基于强度分析的客车后桥壳总成设计方法与应用客车后桥壳总成设计是汽车设计中的重要一环。

为确保汽车的安全性和可靠性,需要采用强度分析的方法进行设计。

本文将介绍基于强度分析的客车后桥壳总成设计方法及其应用。

一、基于强度分析的客车后桥壳总成设计方法客车后桥壳总成主要由壳体、小轴、大轴、差速器等部件组成。

设计时需要根据不同的载荷和行驶条件确定材料、结构形式、尺寸等设计参数。

以下是基于强度分析的客车后桥壳总成设计方法:1. 确定载荷和行驶条件:根据客车的使用场景和设计要求,确定客车后桥壳总成在使用过程中所承受的载荷和行驶条件。

载荷包括车重、载重和地形等因素,行驶条件包括路面状况、行驶速度和持续时间等因素。

2. 确定设计参数:根据载荷和行驶条件,选取合适的材料,并确定客车后桥壳总成的结构形式、尺寸等设计参数。

3. 进行有限元分析:利用有限元分析软件对客车后桥壳总成进行分析,计算出各部位的应力和变形情况,并通过对载荷和行驶条件的模拟,验证设计方案的可行性。

4. 检验设计的可靠性:通过对应力和变形的计算结果进行比较,判断设计是否满足要求。

如果不满足,需要进行改进方案。

5. 优化设计方案:通过对不同设计参数的组合进行试验,找到最优的设计方案。

二、基于强度分析的客车后桥壳总成设计应用基于强度分析的客车后桥壳总成设计方法可以有效保证汽车的安全和可靠性,得到了广泛的应用。

1. 提高汽车安全性:用强度分析方法进行设计,可以预测汽车在不同的载荷和行驶条件下的响应情况,从而选取合适的材料和结构形式,提高汽车的安全性。

2. 降低汽车成本:与传统的试验方法相比,基于强度分析的设计方法可以减少试制次数,降低试制成本。

同时,通过优化设计方案,还可以降低汽车的整体成本。

3. 加快设计周期:传统的试验方法需要较长的试制周期,而基于强度分析的设计方法可以在较短的时间内得到预期效果,加快设计周期。

综上所述,基于强度分析的客车后桥壳总成设计方法是一种高效、精确和可靠的设计方法,可以为汽车行业提供更优秀的产品和更佳的服务。

重型货车驱动桥桥壳结构分析及其轻量化研究一、本文概述随着全球经济的不断发展和贸易活动的日益频繁,重型货车作为物流运输的重要工具,其性能和效率的提升成为了行业关注的焦点。

作为货车关键部件之一,驱动桥桥壳的结构设计和轻量化研究对于提高货车的承载能力和燃油经济性具有重要意义。

本文旨在深入分析重型货车驱动桥桥壳的结构特点,探讨其受力特性和优化设计方案,并在此基础上研究轻量化技术在桥壳结构中的应用,以期达到提高货车性能、降低能耗和减少环境污染的目的。

文章首先将对重型货车驱动桥桥壳的基本结构进行概述,介绍其常见的材料、制造工艺以及结构形式。

随后,通过有限元分析等数值计算方法,对桥壳在不同工况下的受力状态进行详细分析,揭示其应力分布规律和失效模式。

在此基础上,结合结构优化设计理论,提出改进桥壳结构的方案,以提高其承载能力和耐久性。

接下来,文章将重点探讨轻量化技术在重型货车驱动桥桥壳结构中的应用。

通过对比分析不同轻量化材料的性能特点,研究其在桥壳结构中的适用性。

结合先进的制造工艺和结构设计理念,探索实现桥壳结构轻量化的有效途径。

通过对比分析轻量化前后的桥壳性能变化,评估轻量化技术在实际应用中的效果和潜力。

文章将对重型货车驱动桥桥壳结构分析和轻量化研究的成果进行总结,并展望未来的研究方向和应用前景。

通过本文的研究,旨在为重型货车的设计和制造提供有益的参考和指导,推动物流运输行业的可持续发展。

二、重型货车驱动桥桥壳结构分析重型货车驱动桥桥壳作为车辆动力传递和承载的关键部件,其结构设计对于整车的性能和使用寿命具有至关重要的影响。

桥壳的主要功能是支撑车轮和差速器,并传递来自发动机和传动轴的扭矩,因此,其必须具备足够的强度和刚度,以承受复杂多变的工作环境和载荷条件。

桥壳的结构通常分为整体式和分段式两种类型。

整体式桥壳具有较高的结构刚性和强度,适用于承载要求较高的重型货车。

分段式桥壳则通过分段设计,实现了桥壳的轻量化,同时在一定程度上降低了制造成本。

目次1 前言 (1)2 驱动桥壳的加工工艺 (1)2.1 零件分析 (1)2.1.1桥壳的作用与结构特点 (3)3 毛坯的制作 (3)3.1 主要尺寸计算 (4)4 工艺规程设计 (6)4.1 制定工艺路线 (6)4.2 制定工艺方法 (7)总结 (12)致谢 (12)参考文献附件:工艺过程卡驱动桥壳工艺设计作者:xxx 指导老师:xxxxxxx大学工学院 11机制合肥230036下载须知:本文档是独立自主完成的毕业设计,只可用于学习交流,不可用于商业活动。

另外:有需要电子档的同学可以加我2353118036,我保留着毕设的全套资料,旨在互相帮助,共同进步,建设社会主义和谐社会。

摘要:桥壳,是安装主减速器、差速器、半轴、轮装配基体,其主要作用是支承并保护主减速器、差速器和半轴等。

一般来说,普通非断开式驱动桥桥壳是一根支承在左、右驱动车轮上的刚性空心梁,主减速器、差速器、半轴等传动件均装在其中,桥壳经纵置钢板弹簧与车架或车厢相联。

它是驱动桥的重要组成部分又是行驶系的主要组成件之一。

驱动桥壳应有足够的强度和刚度,质量小,并便于主减速器的拆装和调整。

驱动桥壳从结构上可分为整体式桥壳、可分式桥壳和组合式桥壳三类关键词:桥壳,工艺设计,加工工艺,车床1引言随着机械产业化的发展,机械设计机械加工及金属材料都有了重大的改进与突破!尤其在现在的机械类生产中驱动桥壳显得尤为重要,它通用性强在汽车行业尤为突出,它是承受载荷,并将作用在车轮上的制动力、牵引力、横向力等传递到车架上,它是安装主半轴、减速器、轮装配差速器基体,其主要作用是支承,是支承并保护主减速器、差速器和半轴等。

桥壳在车装系统中手里比较复杂,所以应该有必要的强度,另外由于桥壳的工作环境因素,应该具有便于拆卸便于维修的特点。

2 桥壳的加工工艺设计2.1、零件分析2.1.1、桥壳的作用与结构特点驱动桥壳是叉车的基础和主要承载件之一。

一方面用于支撑整个车架及其上的重量并保护主减速器、差速器及半轴等部件,另一方面固定左、右驱动车轮的轴向相对位置。

CSU1030A货车总体设计及驱动桥设计摘要本文主要介绍驱动桥的结构原理、布置型式的选择及主减速器、半轴及桥壳等的设计、计算和绘图过程,且根据CSU1030A货车兼具城市行走、既载人又载货,行驶范围广的特点,采用类比的方法,选用准双曲线齿轮主减速器,合理布置各齿轮部件,设计计算各齿轮的参数、半轴等,并对各零件进行校核。

关键词:CSU1030A货车;设计;驱动桥目录1 总体设计......................................................31.1轴数、驱动形式、布置形式...................................31.2 汽车主要参数...............................................41.3发动机功率、转速、扭矩..................................41.4 汽车轮胎的选折.............................................51.5 传动系传动比...............................................61.6 变速器传动比...............................................6 2驱动桥设计....................................................82.1 概述.......................................................82.2 驱动桥的结构方案...........................................92.3 主减速器的设计.............................................112.3.1 主减速器的结构形式.................................112.3.2 主减速器的基本参数选择与设计计算...................122.3.3 双曲面齿轮的几何尺寸计算...........................142.3.4 主减速器锥齿轮轴承的载荷计算.......................162.3.5 主减速器齿轮的材料及热处理.........................202.4 差速器的设计...............................................212.4.1 差速器类型的选择...................................212.4.2 差速器齿轮的基本参数选择............................222.4.3 差速器齿轮的几何参数的计算..........................252.4.4 差逮器齿轮与强度计算................................262.5.3 半轴的强度验算......................................262.5 驱动桥壳设计..............................................27 3总结..........................................................28 参考文献.........................................................291.总体设计已知设计参数如下:装载质量(kg)汽车型号最大总质量(kg)最大车速(Km/h)1500 CSU1030A3370 80根据已知数据,查有关书籍得以下初步总体设计方案:1.1轴数、驱动形式、布置形式1.1.1轴数:两轴汽车可以有两轴、三轴、四轴甚至更多的轴数。