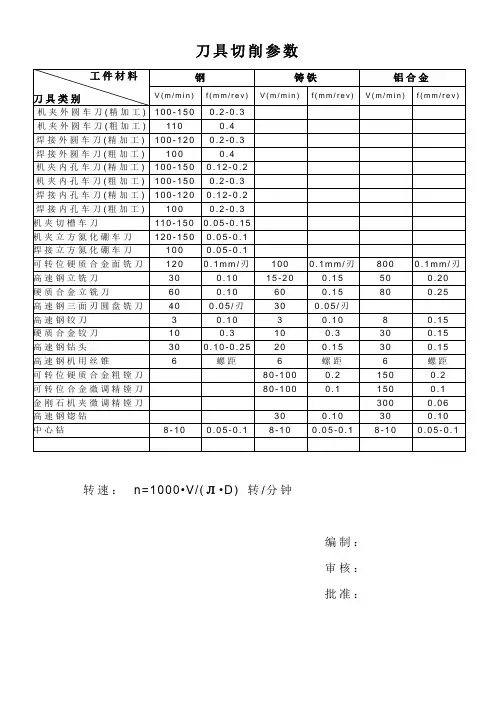

刀具切削参数设定基础

- 格式:ppt

- 大小:1.23 MB

- 文档页数:24

操作教程一、进入Deform-3D界面进入运行Deform-3D v6.1程序,软件打开软件会自动选择安装时的默认目录,为了防止运算结果混乱不便管理,可单击工具栏中的打开按钮选择新的文件存放路径,如图10:单击此按钮,选择新的文件路径图10 选择新文件路径二、操作步骤1、进入前处理操作在主窗口右侧界面Pre Processor中Machining[Cutting]选项,弹出图11所示对话框,输入问题名称,单击【Next】按钮,进入前处理界面。

2、选择系统单位进入前处理界面会自动弹出图12所示对话框,要求选择单位制(英制或国际单位制),按需求选择国际单位制(System International),然后单击【Next】按钮,进入下一步。

3、选择切削加工类型Deform中给我们提供的加工方式有车削加工(Turing)、铣削加工(Milling)、钻削加工(Boring)、钻孔加工(Dtilling),其中我们模拟的是铣削加工,故选择Milling,然后单击【next】进入下一步,如图13所示。

图11 进入前处理操作1、选择国际单位制2、单击【Next】图12 选择系统单位制图13 选择切削加工类型4、设定切削参数图14所示对话框参数设置,可根据自己的需要改变数值的大小,不过后面选择刀具参数时要考虑这些参数,否则很肯能出现接触错误。

该模拟中选择参数如下:图14 设定切削参数5、工作环境和接触面属性设置1、选择铣削加工2、单击【Next 】2、单击【Next 】1、输入各项切削参数图15 工作环境和接触面属性设置5、刀具设置如图16所示,单击新建刀具在弹出的对话框中选择预先建立好的刀具模型(图17),单击打开按钮,弹出刀具材料设定对话框选择预先定义好的刀具材料物理参数的key 文件(图18),单击【load 】加载刀具材料。

所选刀具材料将被列在刀具材料设定对话框下方(图19)。

一直单击Next直到完成刀具设置。

常用刀具的切削参数1.钻头:钻头是一种旋转式刀具,通常用于在硬材料上钻孔。

切削速度是指钻头每分钟旋转圈数,一般以转/分钟(RPM)为单位。

切削速度的选择将受到材料类型和钻头直径的影响。

对于大型孔径和脆性材料,较低的切削速度可能更合适。

进给量是指每转刀具在轴向(沿钻孔方向)上移动的距离。

进给量的选择将受到钻头直径和材料类型的影响。

较大直径的钻头可能需要较大的进给量。

切削深度是指钻头在一次进给中的轴向深度。

如果切削深度太大,可能会导致钻头断裂或切削不洁净。

切削深度的选择还将受到材料类型和钻头直径的影响。

2.铣刀:铣刀是一种回转和前进运动刀具,常用于平面加工、开槽和切割。

切削速度是指铣刀每分钟旋转圈数,同样以转/分钟(RPM)为单位。

切削速度的选择将受到材料类型、铣刀材料和刀具直径的影响。

进给量是指铣刀在工件表面上移动的距离。

较大的进给量将导致更高的切削速度,但也可能影响切削表面的质量。

切削深度是指铣刀在一次运动中与工件表面的最大距离。

切削深度的选择将受到材料类型和铣刀直径的影响。

3.车刀:车刀是一种在工件上进行旋转切削的刀具,常用于车削和车削加工。

切削速度是指车刀每分钟旋转圈数,仍然以转/分钟(RPM)为单位。

切削速度的选择将受到材料类型、车刀材料和刀具直径的影响。

进给量是指车刀在工件上移动的距离。

较大的进给量可以提高生产效率,但也可能影响切削表面的质量。

切削深度是指车刀与工件表面的最大距离。

切削深度的选择将受到材料类型和车刀直径的影响。

4.锯片:锯片是一种用于切割材料的刀具,常用于金属、木材和塑料加工。

切削速度是指锯片每分钟旋转圈数,仍然以转/分钟(RPM)为单位。

切削速度的选择将受到材料类型、锯片材料和刀具直径的影响。

进给量是指锯片在工件上移动的距离。

较大的进给量可以提高切割速度,但也可能导致切割表面质量的下降。

切削深度是指锯片与工件表面的最大距离。

切削深度的选择通常由锯片的直径和材料类型确定。

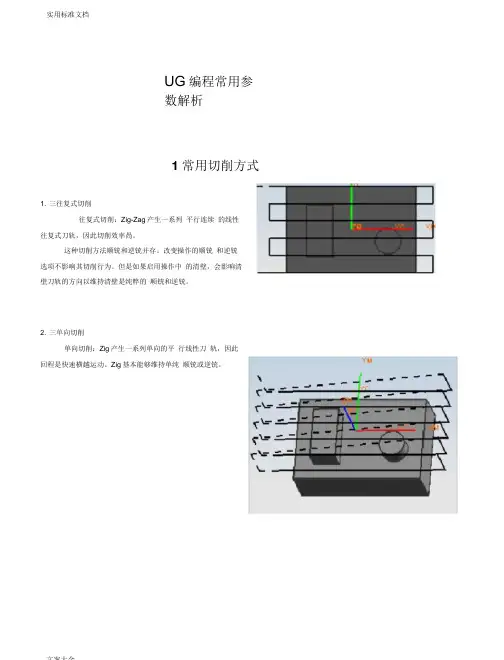

实用标准文档UG编程常用参数解析1常用切削方式1. 三往复式切削往复式切削:Zig-Zag产生一系列平行连续的线性往复式刀轨,因此切削效率咼。

这种切削方法顺铳和逆铳并存。

改变操作的顺铳和逆铳选项不影响其切削行为。

但是如果启用操作中的清壁,会影响清壁刀轨的方向以维持清壁是纯粹的顺铳和逆铳。

2. 三单向切削单向切削:Zig产生一系列单向的平行线性刀轨,因此回程是快速横越运动。

Zig基本能够维持单纯顺铳或逆铳。

I3. 厂T跟随周边'跟随周边切削:产生一系列同心封闭的环行刀轨,这些刀轨的形状是通过偏移切削区的外轮廓获得的。

跟随周边的刀轨是连续切削的刀轨,且基本能够维持单纯的逆铳或顺铳,因此既有较高的切削效率也能维持切削稳定和力口质量。

4.帀1跟随工件跟随工件切削:产生一系列由零件外轮廓和内部岛屿形状共同决定的刀轨。

5.配置文件配置文件切削:产生单一或指定数量的绕切削区轮廓的刀轨。

主要是实现对侧面轮廓的精加工。

2步距文案大全1・恒定的恒定的:设置步进大小为定值,即相邻两刀具轨迹之间的距离不变。

2. 残余波峰高度残余波峰高度:就是相邻刀痕之间的残余波峰高度值Ho使用“残余波峰高度”设置方式可以较好地控制工件的表面粗糙度。

一般曲面加工时设置使用。

残余波峰高度H是相对垂直于刀轴的平面测量的。

如果加工的表面不平整或为非水平面,则加工后不平整表面的残余波峰高度H可能会超过指定的H值,不能保证加工精度。

3. 刀具直径刀具直径:设置步进大小为刀具有效直径的百分比。

它是系统默认的设置步进大小的方式。

当设置方式指定为“直径”时,“步进”选项的下方变为“百分比”选项。

在“百分比”选项右侧的文本框内输入数值,即可指定步进大小为刀具有效直径的百分比。

3控制点/点在“控制点/点”中我们常需要设置的是切削区域起点。

下面我们对切削区域起点做 简单介绍。

切削区域起点切削区域起点是指刀具切削加工零件时的起始点。

它对切削区域开始切削点的位置和进给方向都有影 响。

常用刀具的切削参数刀具切削参数是指在切削过程中,对刀具进行设置和调整的一系列参数。

这些参数包括切削速度、进给速度、切削深度、切削角度等,它们的选择和调整直接影响到切削效果和刀具寿命。

下面是常用刀具的切削参数的一些介绍:1. 切削速度(Cutting Speed):切削速度是指刀具在切削过程中移动的速度,一般用单位时间内刀具切削的长度来表示。

切削速度的选择取决于工件材料的硬度和切削材料的种类。

一般来说,硬度较高的材料需要较低的切削速度,而硬度较低的材料则可以使用较高的切削速度。

2. 进给速度(Feed Rate):进给速度是指刀具在切削过程中每分钟进给到工件上的距离。

进给速度的选择取决于工件的材料和切削操作的要求。

较低的进给速度可以获得更好的切削质量,而较高的进给速度可以提高生产效率。

3. 切削深度(Depth of Cut):切削深度是指刀具切削时每次切削进入工件的深度。

切削深度的选择需要考虑工件材料的硬度和切削工具的强度。

一般来说,较硬的材料需要较小的切削深度,而较软的材料则可以选择较大的切削深度。

4. 切削角度(Cutting Angle):切削角度是指刀具切削刃与工件表面之间的夹角。

切削角度的选择取决于工件材料的硬度和切削操作的要求。

一般来说,较硬的材料需要较大的切削角度,而较软的材料则可以选择较小的切削角度。

5. 切削液(Cutting Fluid):切削液是在切削过程中起冷却、润滑和清洁作用的液体。

切削液的选择取决于切削材料的种类和切削条件的要求。

常见的切削液有切削油、切削液和切削蜡等。

6. 切削力(Cutting Force):切削力是指切削过程中刀具对工件施加的力。

切削力的大小受到切削参数的影响,包括切削速度、进给速度、切削深度和切削角度等。

合理选择切削参数可以降低切削力,提高切削效率和刀具寿命。

7. 切削温度(Cutting Temperature):切削温度是指刀具和工件在切削过程中产生的热量。

白钢铣刀切削参数白钢是一种常用于刀具制作的优质材料,其硬度高、耐磨性强,因此被广泛用于制作铣刀。

白钢铣刀在切削加工中起着至关重要的作用,其切削参数的合理设置对于加工质量和效率有着重要影响。

下面我将为您制作一份关于白钢铣刀切削参数的文章。

一、白钢铣刀的切削参数概述白钢铣刀的切削参数包括切削速度、进给速度、切削深度和切削宽度等。

这些参数的选择直接影响加工表面质量、刀具寿命和加工效率。

下面我们将对白钢铣刀的切削参数进行详细介绍。

二、切削速度切削速度是指刀具在单位时间内切入工件而形成的切屑的线速度。

对于白钢材料,由于其硬度高,一般要求切削速度较低,以避免刀具磨损过快。

切削速度的选择要根据工件材料、刀具材料和加工方式来决定,一般需要通过试验和经验积累来确定最佳的切削速度范围。

三、进给速度进给速度是指刀具在切削时在切削方向上的移动速度。

对于白钢材料的铣削,进给速度应该适当选择,过高的进给速度会导致切削厚度过大,造成刀具受力过大,增加刀具磨损和损坏的风险;而过低的进给速度则会影响加工效率。

需要根据工件材料、刀具材料和切削深度来确定合适的进给速度范围。

四、切削深度切削深度是指刀具在切削时在垂直于刀具旋转轴方向上的切削深度。

对于白钢材料,切削深度应该考虑刀具的刚性和散热性,避免过大的切削深度导致刀具振动过大或者散热不及时而影响加工质量。

切削深度的选择也需要考虑刀具的刃数、切削力和切削热量等因素。

五、切削宽度切削宽度是指切削时刀具在横向方向上的切削宽度。

在铣削加工中,切削宽度的选择需要根据工件形状和尺寸、切削力等因素来确定,主要目的是保证加工表面的质量和提高加工效率。

六、切削冷却液对于白钢铣刀的加工,在切削过程中,通常需要使用切削冷却液来降低切削温度、减少切削热量对刀具和工件的影响。

切削冷却液的喷射方式、喷射位置等也是影响切削参数选择的重要因素。

七、切削参数优化切削参数的优化是一个重要的工作。

通过实验和数据分析,可以对切削参数进行优化,以获得更好的加工表现。

切削参数和计算公式切削参数是决定切削加工过程中各项切削条件的重要参数,包括切削速度、进给量、切削深度等。

正确选择切削参数可以提高工件的加工质量和加工效率,降低刀具的磨损和工时成本。

在进行切削参数的选择时,需要考虑材料的硬度、韧性、切削性能以及刀具的材料、形状和质量等因素,综合考虑才能确定最佳的切削参数。

一、切削参数的影响因素1. 切削速度:切削速度是指工件上切削过程中切削刀具进给的线速度,一般用V表示,单位是m/min。

切削速度的选择直接影响到切削加工的效率和切削表面质量。

通常情况下,切削速度越高,加工效率越高,但是也会导致刀具的磨损增加。

切削速度的选择要根据材料的硬度和切削性能来确定。

2. 进给量:进给量是指每分钟工件沿切削刀具的运动方向移动的距离,一般用f表示,单位是mm/rev。

进给量的选择影响到切削中切屑的形成和工件表面的光洁度。

进给量越大,切屑越容易破碎和排出,工件表面粗糙度越大,但是加工效率越高。

进给量的选择要根据切屑的形成和排出情况以及工件表面要求来确定。

3. 切削深度:切削深度是指切削刀具在一次切削过程中切入工件的深度,一般用a表示,单位是mm。

切削深度的选择直接影响到切削力和切屑的形成。

切削深度越大,切削力越大,切屑的形成和排出也更加困难。

切削深度的选择要根据工件的尺寸和形状以及切削刀具的刃数和形状来确定。

4.切削角度:切削角度是指切削刀具刀尖与工件表面之间的夹角,一般用α表示。

切削角度的选择影响到切削力和切屑的形成。

切削角度越小,切削力越小,但是刀具的强度也会减小。

切削角度的选择要根据工件材料的硬度和切削性能以及切削刀具的刃数和形状来确定。

二、切削参数的计算公式1.切削速度的计算公式:切削速度V=π×D×N/1000其中,V为切削速度,单位是m/min;D为刀具直径,单位是mm;N 为主轴转速,单位是r/min。

2.进给量的计算公式:进给量f=V×n其中,f为进给量,单位是mm/rev;V为切削速度,单位是m/min;n 为主轴转速,单位是r/min。

45钢刀具切削参数钢刀具切削参数是指在机械加工过程中,对钢材进行切削加工时,需要设置的一系列参数。

这些参数一般包括刀具材料、刀具类型、刀具几何参数、切削速度、进给速度和切削深度等。

1. 刀具材料:刀具材料是影响切削性能的重要因素之一。

钢刀具可以选择的材料有高速钢、硬质合金、陶瓷和刚玉等。

不同材料的刀具有不同的硬度、韧性和耐磨性,适用于不同的加工材料和工艺要求。

在选择刀具材料时,需考虑加工材料的硬度、强度以及切削条件等因素。

2. 刀具类型:钢刀具根据不同的切削任务和加工要求,有不同的类型可供选择。

常见的钢刀具类型包括钻头、铣刀、车刀、切槽刀、插刀、刻刀等。

根据加工对象的形状和加工要求,选择合适的刀具类型可以提高切削效率和加工质量。

3. 刀具几何参数:钢刀具的几何参数包括刀具刃磨角度、前角、后角、刀尖圆弧半径、刀尖倒角和刀头直径等。

这些参数的选择与加工材料的硬度、加工方式、切削条件以及刀具的稳定性和寿命等因素有关。

合理设置刀具几何参数可以减小刀具磨损、改善切削刚度和提高切削表面质量。

4. 切削速度:切削速度是指单位时间内切削刀具与工件相对运动的速度。

切削速度的选择需根据加工材料的硬度、切削稳定性和刀具磨损等因素进行综合考虑。

低硬度的材料可以选择较高的切削速度,而高硬度的材料则需要降低切削速度以确保刀具寿命和加工质量。

5. 进给速度:进给速度是指单位时间内工件相对于刀具的移动速度。

进给速度的选择需要考虑加工材料的强度、切削稳定性和刀具磨损等因素。

合理设置进给速度可以控制切削深度、提高加工效率和加工质量。

6. 切削深度:切削深度是指切削刀具每一切削传动周期中所削掉的切削层厚度。

切削深度的选择需根据加工材料的硬度、切削稳定性、刀具尺寸和加工要求等因素进行综合考虑。

过大或过小的切削深度都会影响到加工效率和加工质量。

钢刀具切削参数的设定对于加工效果和刀具寿命起着至关重要的作用。

合理选择刀具材料、类型和几何参数,并确定合适的切削速度、进给速度和切削深度等参数,可以提高切削效率、降低加工成本,并获得高质量的加工表面。

刀具切削参数的选用原则刀具切削参数的选用原则刀具是机械加工中非常重要的一种工具,不同类型、不同材质的工件需要使用不同的刀具才能进行加工。

而刀具在使用过程中,又需要根据加工对象的特点和工艺要求等因素选择合适的切削参数。

本文将从切削参数的角度介绍刀具的选用原则。

1. 刀具的基本参数刀具的基本参数包括刀具形状、尺寸、材料、刃数、刃口角度和刃面处理等。

在选择刀具时,需要考虑工件的材料、形状、尺寸和加工要求,以及切削方式和切削条件等因素,选用适合的切削刃口角度和刃面处理方式,以达到最佳的加工效果。

2. 切削速度切削速度是刀具运转的速度,它是切削参数中最重要的一个参数。

切削速度的高低直接影响到刀具的磨损率和工件表面质量。

在选择切削参数时,需要考虑切削速度与加工材料的硬度等参数的相互关系,尽可能达到最佳的切削速度,以保证切削效率和加工质量。

3. 进给速度进给速度指刀具在工件上行进的速度。

它受到刀具的刃数、工件材料硬度、切削深度、切削速度、刀具材料和润滑冷却等因素的影响。

在选择进给速度时,需要考虑它对切削效率和加工质量的影响,尽量选择适当的进给速度以保证切削效果和刀具寿命。

4. 刀具转速刀具转速是刀具在工件上切削时的转速。

在选择刀具转速时,应考虑工件材料、切削深度、切削速度、刀具材料和润滑冷却等因素的影响。

对于不同种类的刀具,选择不同的刀具转速,以保证加工质量和切削效率。

5. 刃口角度刃口角度是切削刃口与工件表面的夹角大小,它影响到切屑形状和切削力的大小。

在选择刃口角度时,需要考虑工件材料和切削对象的几何形状等因素,以达到最佳的切削效果。

6. 切削深度切削深度是刀具在加工过程中切削的深度。

在选择切削深度时,需要考虑刀具的强度和刚度,以及工件材料和加工对象的几何形状等因素,以达到最佳的加工效果,同时保证刀具的寿命。

7. 冷却润滑刀具加工过程中,需要保证刀具和工件的表面保持充分的润滑,以减少切削温度和减缓刀具的磨损。

各类数控刀具转速进给切削量吃刀量参数数控刀具在加工过程中,转速、进给、切削量以及吃刀量是非常重要的参数。

这些参数的选择直接影响到加工效率和加工质量。

以下是各类数控刀具转速、进给、切削量和吃刀量的相关参数介绍。

1.钻头的转速、进给和切削量:钻头是一种主要用于钻孔加工的刀具。

在使用钻头进行加工时,转速、进给和切削量是必不可缺的参数。

转速:钻头的转速直接影响到加工的效率和刀具的使用寿命。

转速一般根据材料的硬度和直径大小来选择。

对于较硬的材料和大直径的钻孔,需要选择较低的转速以提高刀具的寿命。

进给:进给是指钻头在加工过程中前进的速度。

进给过大会导致切屑过大,反之则会导致切屑过细。

进给的选择需要根据具体材料来确定。

切削量:切削量是指钻头在一次进刀中切削的材料的厚度。

切削量的选择需要根据材料的硬度、强度和钻头的直径来确定。

过大的切削量容易导致刀具断裂,过小的切削量则会降低加工效率。

吃刀量:吃刀量是指钻头在加工过程中的进给量。

合适的吃刀量可以提高切削效率,但过大的吃刀量容易导致刀具断裂。

吃刀量的选择需要根据具体材料和钻头的直径来确定。

2.铣刀的转速、进给和切削量:铣刀是一种主要用于铣削加工的刀具。

在使用铣刀进行加工时,转速、进给和切削量同样是非常重要的参数。

转速:铣刀的转速需要根据具体材料和刀具的类型来确定。

对于硬度较高的材料,需要选择较低的转速以减少刀具磨损和提高加工质量。

进给:铣刀的进给速度直接影响到加工效率。

进给过大会导致切削力过大,进而影响加工表面质量。

进给过小则会降低加工效率。

进给的选择需要根据具体材料和刀具的直径和齿数来确定。

切削量:铣刀的切削量是指在一次进刀中切削的材料的厚度。

切削量的选择需要根据材料的硬度、强度和铣刀的直径和齿数来确定。

合适的切削量可以提高加工效率,但过大的切削量会导致刀具过载。

吃刀量:吃刀量是指铣刀在进给过程中每次移动的距离。

合适的吃刀量可以提高加工效率,但过大的吃刀量会导致切削力过大,刀具容易损坏。

硬质合金锯片铣刀切削参数硬质合金锯片铣刀是一种常用的金属切削工具,广泛应用于机械加工领域。

在使用硬质合金锯片铣刀进行切削加工时,合理的切削参数是确保加工质量和提高生产效率的关键因素之一。

本文将重点介绍硬质合金锯片铣刀的切削参数,包括切削速度、进给速度、切削深度和切削宽度。

一、切削速度切削速度指的是硬质合金锯片铣刀在切削过程中刀具切削工件的速度。

切削速度的选择应根据具体的工件材料、刀具材料和刀具结构来确定。

一般来说,硬质合金锯片铣刀的切削速度应在合适的范围内选择,既要保证切削效果,又要避免刀具磨损过快。

切削速度的单位通常是米/分钟。

二、进给速度进给速度是指硬质合金锯片铣刀在切削过程中每分钟进给给定的距离。

进给速度的选择应根据工件材料、切削速度和刀具结构等因素来确定。

进给速度过大会导致刀具磨损加剧,进给速度过小则会降低生产效率。

因此,选择合适的进给速度对于确保切削质量和提高生产效率非常重要。

三、切削深度切削深度是指硬质合金锯片铣刀在一次切削中刀具与工件接触面的最大厚度。

切削深度的选择应根据工件材料、刀具材料和刀具结构来确定。

切削深度过大会增加切削力,容易引起刀具振动和加工表面质量下降;切削深度过小则会降低生产效率。

因此,选择合适的切削深度对于确保切削质量和提高生产效率非常关键。

四、切削宽度切削宽度是指硬质合金锯片铣刀在一次切削中刀具与工件接触面的宽度。

切削宽度的选择应根据工件材料、切削速度和切削深度等因素来确定。

切削宽度过大会增加切削力,容易引起刀具振动和切削质量下降;切削宽度过小则会降低生产效率。

因此,选择合适的切削宽度对于确保切削质量和提高生产效率非常重要。

五、切削液切削液是硬质合金锯片铣刀切削过程中不可或缺的辅助工具。

切削液的选择应根据工件材料、切削速度和切削深度等因素来确定。

切削液的作用主要有降温、润滑和清洁等。

合理选择切削液可以有效降低切削温度、减少刀具磨损、改善切削表面质量,并提高切削效率。