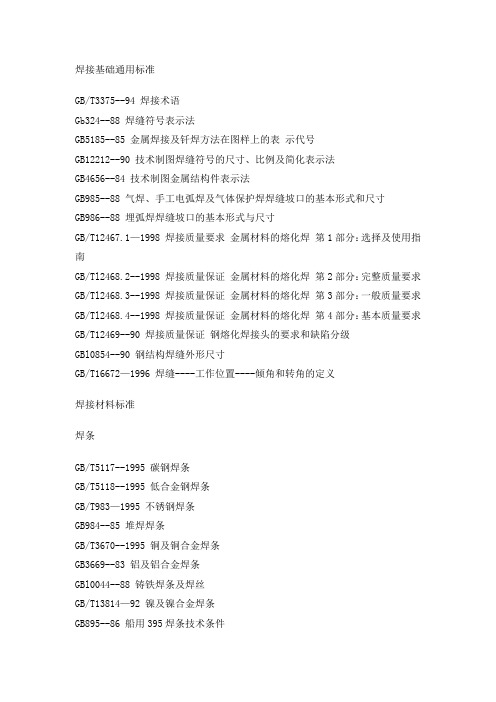

焊接7131标准

- 格式:ppt

- 大小:11.52 MB

- 文档页数:91

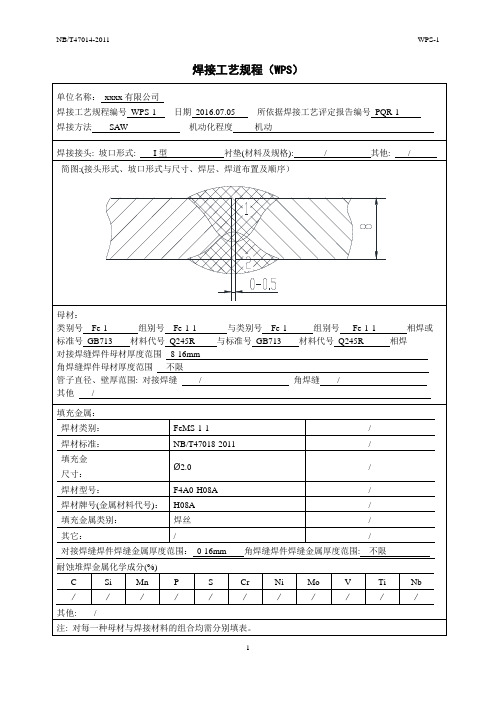

附件1相关技术措施1 钢板1.1 碳素钢和低合金钢钢板1.1.1 钢板的标准、使用状态及许用应力按表1的规定。

1.1.2 壳体用钢板(不包括多层容器的层板)应按表2的规定逐张进行超声检测,钢板超声检测方法和质量等级按JB/T 4730.3的规定。

1.1.3 受压元件用钢板,其使用温度下限按表3的规定,表3中Q245R和Q345R钢板在下述使用条件下应在正火状态下使用。

a) 用于多层容器内筒的Q245R和Q345R;b) 用于壳体的厚度大于36mm的Q245R和Q345R;c) 用于其他受压元件(法兰、管板、平盖等)的厚度大于50mm 的Q245R和Q345R。

1.2 高合金钢钢板钢板的标准、厚度范围及许用应力按表4的规定。

2 钢管2.1 碳素钢和低合金钢钢管2.1.1 钢管的标准、使用状态及许用应力按表5的规定。

对壁厚大于30mm的钢管和使用温度低于-20℃的钢管,表中的正火不允许用终轧温度符合正火温度的热轧来代替。

2.1.2 GB 9948中各钢号钢管的使用规定如下:—3—a)换热管应选用冷拔或冷轧钢管,钢管的尺寸精度应选用高级精度;b)外径不小于70mm,且壁厚不小于6.5mm的10和20钢管,应分别进行-20℃和0℃的冲击试验,3个纵向标准试样的冲击功平均值应不小于31J。

10和20钢管的使用温度下限分别为-20℃和0℃。

2.1.3 GB6479中各钢号钢管的使用规定如下:a) 钢中含硫量应不大于0.020%;b) 换热管应选用冷拔或冷轧钢管,钢管尺寸精度应选用高级精度;c) 外径不小于70mm,且壁厚不小于6.5mm的20和16Mn 钢管,应分别进行0℃和-20℃的冲击试验,3个纵向标准试样的冲击功平均值应分别不小于31J和34J。

20和16Mn钢管的使用温度下限分别为0℃和-20℃。

2.1.4 使用温度低于-20℃的钢管,其钢号、使用状态和冲击试验温度(即钢管的使用温度下限)按表6的规定。

Q/SY 三一集团有限公司企业标准Q/SY 073 002.1—2010部分代替Q/SY 2006-2005三一集团有限公司发布Q/SY 073 002.1—2010目次前言 (II)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 符号 (1)5 焊缝分类及质量等级 (2)5.1 焊缝分类 (2)5.2 焊缝质量等级 (2)5.3 图样标记 (2)6 焊缝外观质量检验规则 (2)7 焊缝外观质量检验项目和要求 (3)图1标记示例 (2)表1 焊缝分类 (2)表2 焊缝类别和质量等级的标记 (2)表3 焊缝外观质量的检验比例 (3)表4 对接焊缝外观质量检验项目和要求 (4)表5 角接焊缝外观质量检验项目和要求 (8)IQ/SY 073 002.1—2010II 前言Q/SY 073 002《焊缝质量检验规范》分为四个部分:—— 第1部分:外观质量检验要求;—— 第2部分:无损探伤检验规范;—— 第3部分:破坏性检验规范;—— 第4部分:检查工具及使用。

本部分按照GB/T 1.1-2009给出的规则起草。

本部分部分代替Q/SY 2006-2005《焊缝质量检验通用标准》。

本部分与Q/SY 2006-2005相比,主要变化如下:——对接焊缝检验项目,将A、B、C、D四类焊缝合并在同一张表中;角接焊缝检验项目,将A&B、C、D四类焊缝3张表合并在同一张表中;——规范检验项目表中的图示及符号;——焊缝质量检验规则变化,原标准规则为根据焊缝检验项目的要求评定焊缝的等级,修订后的标准取消焊缝评级,检验规则为要求设计焊缝时,在图纸上注明焊缝类型和质量等级,检验时根据所选定的类型和质量等级,检验焊缝是否合格;——增加图样标注说明;——删除有关焊缝无损探伤项目,焊缝无损探伤检验要求另见无损检验标准;——对接焊缝检查项目表4,具体质量要求有修改的项有:表面气孔、表面夹渣、飞溅、弧坑缩孔、电弧擦伤、焊缝成形、焊缝余高、未焊满及凹坑、错边、咬边;——角接焊缝检查项目表5,具体质量要求有修改的项有:咬边、表面气孔夹渣、弧坑缩孔、飞溅;——对接焊缝检查项目表4,增加的检查项目有:焊瘤、未熔合、未焊透;——角接焊缝检查项目表5,增加的检查项目有:凹度过大、焊瘤、电弧擦伤、焊缝成形。

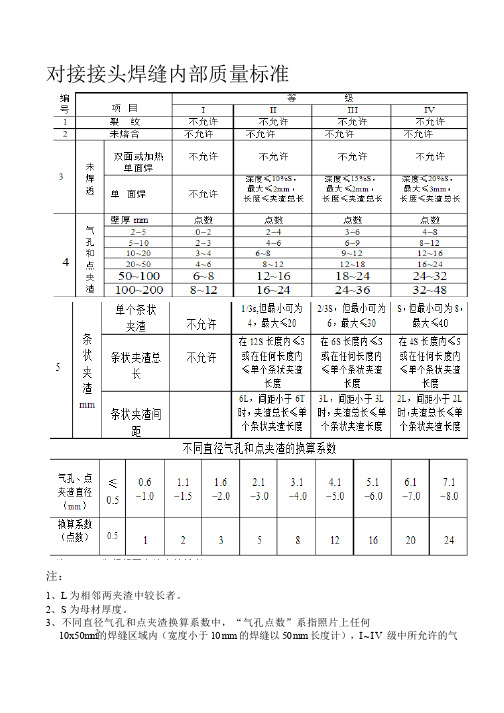

对接接头焊缝内部质量标准注:1、L为相邻两夹渣中较长者。

2、S为母材厚度。

3、不同直径气孔和点夹渣换算系数中,“气孔点数”系指照片上任何10x50m m.2的焊缝区域内(宽度小于10 mm的焊缝以50 mm长度计),I~IV级中所允许的气孔点数,多者用于厚度上限,少者用于厚度下限,中间厚度所允许的气孔点数用插入法决定,可四舍五入取整数。

表中规定单面未焊透的长度,指设计焊缝系数大于70%者,若等于或小于70%时,则长度不限。

4、缺陷的综合评级:在12S焊缝长度内(如12S超过底片长度则以一张底片长度为限)几种缺陷同时存在时,应先按各类缺陷单独评级。

如有两种缺陷,可将其级别数字之和减1作为缺陷综合后的焊缝质量等级。

如有三种缺陷,可将其级别数字之和减2作为缺陷综合后的焊缝质量等级。

焊缝外观质量验收标准及尺寸允许偏差1.依据《YB3301-2005中华人民共和国黑色冶金行业标准》制定本工程的角焊缝焊角尺寸,焊角高度Hf取0.6t1和1.52t中的大者,t1为腹板板厚,t2为翼缘板板厚。

对于埋弧焊、二氧化碳气体保护焊,焊角尺寸可比计算值减小1mm,焊接H型钢的最小焊角高度规定为4mm。

且用于连接板的平角焊一般为二氧化碳气体保护焊的焊缝测量。

2.依据《JGJ81-2001建筑钢结构焊接技术规程》制定直角角焊缝厚度计算He,当间隙b≤1.5时,He=0.7Hf,当间隙1.5<b≤1.5时,He=0.7(Hf-b),综合上述公式得到角焊缝厚度计算He为0.42t1和1.052t之最大,t1为腹板板厚,t2为翼缘板板厚。

用于龙门埋弧焊的船型焊的焊缝测量。

根据《GB50205-2001》钢结构工程施工质量验收规范制表如下:表A.0.1一级、二级、三级焊缝外观质量标准(㎜)项目允许偏差缺陷类型一级二级三级未焊满(指不足设计要求)不允许≤0.2+0.02t,且≤1.0≤0.2+0.04t,且≤2.0每100.0焊缝内缺陷总长≤25.0根部收缩不允许≤0.2+0.02t,且≤1.0≤0.2+0.04t,且≤2.0长度不限咬边不允许≤0.05t,且≤0.5;连续长度≤100.0,且焊缝两侧咬边总长≤10%焊缝全长≤0.1t,且≤1.0,长度不限弧坑裂纹不允许不允许允许存在个别长度≤5.0的弧坑裂纹电弧擦伤不允许不允许允许存在个别电弧擦伤接头不良不允许缺口深度0.05t,且≤0.5缺口深度0.1t,且≤1.0每1000.0焊缝不应超过1处表面夹渣不允许不允许深≤0.2t 长≤0.2t,且≤20.0 表面气孔不允许不允许每50.0焊缝长度内允许直径≤0.4t,且≤3.0的气孔2个,孔距6倍孔径注:表内t为连接较薄的板厚对接焊缝及完全熔透组合焊缝尺寸允许偏差应符合表A.0.2的规定表A.0.2对接焊缝及完全熔透组合焊缝尺寸允许偏差(㎜)序号项目图例允许偏差1对接焊缝余高C一、二级三级B<20:0~3.0B≥20:0~4.0B<20:0~4.0B≥20:0~5.02对接焊缝错边dd<0.15t,且≤2.0 d<0.15t,且≤3.0 部分焊透组合焊缝和角焊缝外形尺寸允许偏差应符合表A.0.3的规定表A.0.3部分焊透组合焊缝和角焊缝外形尺寸允许偏差(㎜)序号项目图例允许偏差1焊角尺寸h f h f≤6:0~1.5 h f>6:0~3.02角焊缝余高Ch f≤6:0~1.5h f>6:0~3.0CBdhfh fchfh fchfh fc注:1 h f>8.0mm的角焊缝其局部脚尺寸允许低于设计要求值1.0mm,但总长度不得超过焊缝长度10%;2 焊接H型梁腹板与翼缘板的焊缝两端在其两倍翼缘板宽度范围内,焊缝的焊脚尺寸不得低于设计值。

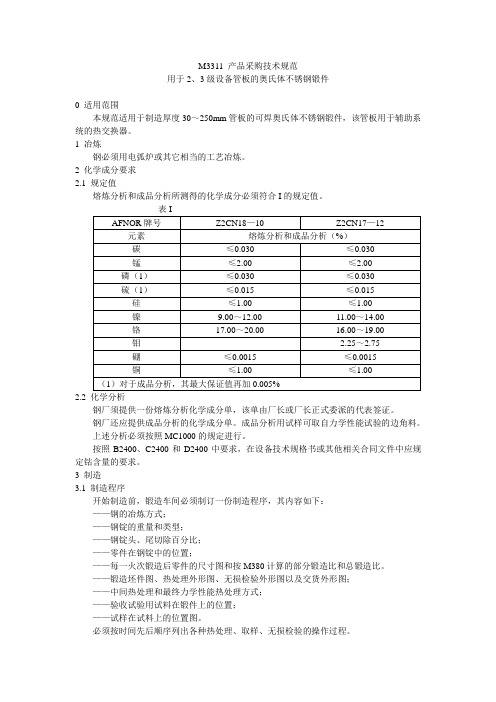

M3311 产品采购技术规范用于2、3级设备管板的奥氏体不锈钢锻件0 适用范围本规范适用于制造厚度30~250mm管板的可焊奥氏体不锈钢锻件,该管板用于辅助系统的热交换器。

1 冶炼钢必须用电弧炉或其它相当的工艺冶炼。

2 化学成分要求2.1 规定值熔炼分析和成品分析所测得的化学成分必须符合I的规定值。

2.2 化学分析钢厂须提供一份熔炼分析化学成分单,该单由厂长或厂长正式委派的代表签证。

钢厂还应提供成品分析的化学成分单。

成品分析用试样可取自力学性能试验的边角料。

上述分析必须按照MC1000的规定进行。

按照B2400、C2400和D2400中要求,在设备技术规格书或其他相关合同文件中应规定钴含量的要求。

3 制造3.1 制造程序开始制造前,锻造车间必须制订一份制造程序,其内容如下:——钢的冶炼方式;——钢锭的重量和类型;——钢锭头、尾切除百分比;——零件在钢锭中的位置;——每一火次锻造后零件的尺寸图和按M380计算的部分锻造比和总锻造比。

——锻造坯件图、热处理外形图、无损检验外形图以及交货外形图;——中间热处理和最终力学性能热处理方式;——验收试验用试料在锻件上的位置;——试样在试料上的位置图。

必须按时间先后顺序列出各种热处理、取样、无损检验的操作过程。

3.2 锻造为了清除缩孔和大部分的偏析,钢锭头尾必须充分切除。

钢锭重量和切除量百分比的记录必须交监督机构掌管。

按M380规定计算的总锻造比必须大于3。

3.3 机加工3.3.1 性能热处理前性能热处理前,粗加工坯件外形应尽可能接近交货件外形,这些外形图必须列入制造程序(见3.1)。

3.3.2 性能热处理后性能热处理后,在最终超声波检验前,零件须加工至交货件的外形。

3.4 交货状态——热处理零件应以热处理状态交货;最终性能热处理工艺为1050~1150℃温度下的固溶热处理。

对于重量大于5t的管板,应用置于该锻件上的热电偶来测量温度。

如果锻件要重新热处理(见4.4),则新的热处理也应满足相同要求。

板焊管 GB713-20081. 此管道仅用于合成项目中:造气、脱硫、变换、脱碳工段.其口径大于DN1000, 管道类别为GC1类。

2. 钢管的外径和壁厚执行GB/T21835-2008 《焊接钢管尺寸及单位长度重量》规定, GB713-2008板焊管按GB/T20801.2-2006中p18页规定,钢板壁厚≯60mm; 取对应的材料许用应力。

3 GB/T20801.2-2006中p18页上,板焊管GB713其钢牌号为20R 或20G;在GB713-2008《锅炉和压力容器用钢板》标准内明确规定将20R 或20G 合并为Q245R 。

4. 按HG/T20592取A 系列管外径,与其法兰标准配套使用。

英制管(A )DN1000~DN 2000。

5. 管道壁厚按GB60316-2000《工业金属管道设计规范》P43页第6.2项承受内压直管的厚度计算公式(6.2.1-2)计算厚度。

计算公式 ts=PD 0/2([σ]tEj+PY)+CC=2mm(腐蚀裕度)+ 冲蚀裕量+ts ×12.5﹪(负偏差),腐蚀裕度按2mm 计取,冲蚀裕量按2mm 计取,负偏差统一按12.5﹪计取;6. 分三个设计压力等级求取管道壁厚 设计压力:1.0MPa 壁厚代号:PN10设计压力: 2.5MPa 壁厚代号:PN25 设计压力: 4.0MPa 壁厚代号:PN407.分二个设计温度等级求取管道壁厚 设计温度: ≤450℃,设计温度: ≤300℃8. 板焊管GB713-2008 制造要求按GB/T20801.4-2006中p5页6.4板焊管规定;板焊管标准参照 ASTM A671《常温和较低温用电熔焊钢管》, ASTM A672《中温高压用电熔焊钢管》,ASTM A691《高温和高压用碳素钢和合金钢电熔焊钢管》标准。

Un Re gi st er ed板焊管 GB713-2008壁厚数据一览表DN Inch DOUT PN10T300 PN10T425 PN25T300 PN25T425PN40T300 PN40T425 600 24 610.0 8.0 10 12.5 20 17.5 28 700 28 711.0 8.8 12.5 12.5 22.2 20 32 800 32 813.0 8.8 12.5 14.2 25 22.2 36 900 36 914.0 10 12.5 16.66 26.19 25 40 1000 40 1016.0 101517.5 28.58 28 45 1200 48 1219.0 12.5 17.5 20 34.9330 55 1400 56 1422.0 12.5 20 25 40 36 60 1600 64 1626.0 14.2 22.2 28 45 40 1800 72 1829 1525 30 50 45 200080203217.525325550Un Re gi st er ed石油天然气工业输送可燃流体用钢管A-GB/TG9711.1-19971.此管道仅用于合成氨厂中:造气、脱硫、变换、脱碳工段.其口径大于DN1000。

uns n08031的焊接管标准

UNS N08031是一种高合金的不锈钢,也被称为Alloy 31。

它具

有优异的耐腐蚀性能,特别适用于在酸性环境中工作。

关于UNS

N08031的焊接管标准,通常会遵循国际标准和行业规范。

首先,值得注意的是,UNS N08031的焊接管通常会遵循ASTM

(美国材料与试验协会)的标准。

ASTM在焊接管的制造和测试方面

有一系列的标准,比如ASTM A312/A312M(标准规范无缝、焊接和

重加工不锈钢管)、ASTM A358/A358M(标准规范电弧焊和重加工不

锈钢管)、ASTM A790/A790M(标准规范双相不锈钢焊接管)、ASTM A928/A928M(标准规范双相不锈钢焊接管)等等。

其次,除了ASTM标准外,UNS N08031的焊接管在制造和使用

过程中,可能还需要遵循其他国际标准,比如国际标准化组织(ISO)的相关标准、欧洲标准(EN)等。

这些标准通常会涉及到材料的化

学成分、机械性能、尺寸偏差、表面质量、试验方法等方面的要求。

此外,根据不同国家和地区的要求,UNS N08031的焊接管也可

能需要符合特定的行业标准或者客户定制的标准。

比如在石油化工、化工、海洋工程等领域,对于焊接管的要求可能会有一些特殊的规

定,因此在生产和应用UNS N08031焊接管时,需要结合具体的行业标准进行制定和执行。

总的来说,UNS N08031的焊接管标准涉及到材料、制造工艺、质量控制、试验方法等多个方面,需要综合考虑国际标准、行业标准以及客户需求,以确保焊接管的质量和性能符合要求。

标准要求对比注1:1、对于GB/T9711.1-1997, L290到L450级钢的最大含碳量比规定最大值每降低0.01%,含锰量则允许比规定最大值增高0.05%,但对不超过L360的钢级,最大含锰量不应超过1.45%,对高于L360的钢级,最大含锰量不应超过1.60%,对L555及以上钢级,最高锰含量不应超过2.00%。

2、对于GB/T9711.2-1999,a、最大含碳量每降低0.01%,允许含锰量比规定最大值增高0.05%,<0.060,N≤0.012,Al/N≥2/1,Cu≤0.25,Ni≤但最大增加量不得超过0.2%。

b、0.015≤Altot0.30,Cr≤0.30,Mo≤0.10。

L415钢级以上V、Nb、Ti之和不应超过0.15%。

3、对于GB/T9711.3,a、最大含碳量每降低0.01%,允许含锰量比规定最大值增高0.05%,但最<0.060,N≤0.012,Al/N≥2/1,Cu≤0.35,Ni≤0.30,Cr≤大增加量不得超过0.2%。

b、Altot0.30,Mo≤0.10。

c、V、Nb、Ti之和不应超过0.15%。

注2:对冷扩径钢管,管体规定总伸长应力与管体抗拉强度之比不得超过0.93。

是根据材料的壁厚和材质不同而变化的,当壁厚越大,材质越高时,其伸长率就越小。

A50.8注3:1、对于GB/T9711.1-1997,a、当管径不小于Φ114.3时应进行夏比冲击试验,试样尺寸为10×10×55m:要求在0℃时其冲击功:从一个熔炼批中取3个试样的平均值≥27J,单个值≥20J(三个试样中的最低值,不得低于规定值的75%);b、当管径不小于Φ508,钢级不低于L360时应进行DWTT试验,要求在0℃时其剪切面积:至少80%熔炼批的剪切面积≥40%。

2、对于GB/T9711.2-1999,a、分为安全系数为1.6和安全系数为1.4,试验温度为0℃的钢管夏比冲击功,安全系数为1.6(略),安全系数为1.4的标准要求见上表。