锂电池极片厚度激光测量系统的设计

- 格式:pdf

- 大小:2.59 MB

- 文档页数:4

锂电池极片设计及表面缺陷分析检测知识汇总一、极片设计基础篇锂电池电极是一种颗粒组成的涂层,均匀的涂敷在金属集流体上。

锂离子电池极片涂层可看成一种复合材料,主要由三部分组成:(1)活性物质颗粒;(2)导电剂和黏结剂相互混合的组成相(碳胶相);(3)孔隙,填满电解液。

各相的体积关系表示为:孔隙率+活物质体积分数+碳胶相体积分数=1 锂电池极片的设计是非常重要的,现针对锂电池极片设计基础知识进行简单介绍。

1、电极材料的理论容量电极材料理论容量,即假定材料中锂离子全部参与电化学反应所能够提供的容量,其值通过下式计算:例如,LiFePO4摩尔质量157.756 g/mol,其理论容量为:这计算值只是理论的克容量,为保证材料结构可逆,实际锂离子脱嵌系数小于1,实际的材料的克容量为:材料实际克容量=锂离子脱嵌系数×理论容量2、电池设计容量与极片面密度电池设计容量可以通过下式计算:电池设计容量=涂层面密度×活物质比例×活物质克容量×极片涂层面积其中,涂层的面密度是一个关键的设计参数,压实密度不变时,涂层面密度增加意味着极片厚度增加,电子传输距离增大,电子电阻增加,但是增加程度有限。

厚极片中,锂离子在电解液中的迁移阻抗增加是影响倍率特性的主要原因,考虑到孔隙率和孔隙的曲折连同,离子在孔隙内的迁移距离比极片厚度多出很多倍。

3、负极-正极容量比N/P负极容量与正极容量的比值定义为:N/P要大于1.0,一般1.04~1.20,这主要是处于安全设计,防止负极侧锂离子无接受源而析出,设计时要考虑工序能力,如涂布偏差。

但是,N/P 过大时,电池不可逆容量损失,导致电池容量偏低,电池能量密度也会降低。

而对于钛酸锂负极,采用正极过量设计,电池容量由钛酸锂负极的容量确定。

正极过量设计有利于提升电池的高温性能:高温气体主要来源于负极,在正极过量设计时,负极电位较低,更易于在钛酸锂表面形成SEI膜。

激光测厚仪在锂电池极片生产中的应用2.河北省锂电池极片轧切设备技术创新中心摘要:本论文探讨了激光测厚仪在锂电池极片生产中的应用。

通过对锂电池极片的厚度进行准确测量和控制,可以提高产品的质量和一致性,进一步提升锂电池的性能和可靠性。

首先,介绍了激光测厚仪的原理和工作方式,并分析了其优势和适用性。

然后,阐述了在锂电池极片生产过程中使用激光测厚仪进行厚度测量和控制的重要性。

接着,详细讨论了激光测厚仪在正极片和负极片生产中的具体应用案例,并分析了其对生产效率和产品性能的影响。

最后,总结了激光测厚仪在锂电池极片生产中的应用优势,并展望了未来的发展方向。

关键词:激光测厚仪,锂电池,极片生产,厚度控制引言:随着能源需求的增长和环境意识的提高,锂电池作为一种高性能和可重复充电的电源装置,已广泛应用于移动设备、电动车辆和储能系统等领域。

锂电池的性能和可靠性很大程度上取决于极片的制造质量。

极片的厚度是影响电池容量和循环寿命的重要因素之一。

因此,实现精确的极片厚度控制对于锂电池的生产至关重要。

一、激光测厚仪的原理和优势激光测厚仪采用激光束的反射和干涉原理来测量物体的厚度。

当激光束照射到物体表面时,一部分光会被反射回来,而另一部分光会进入物体并在物体内部发生反射和折射。

通过测量反射光和透射光之间的相位差,可以推断出物体的厚度。

激光测厚仪相较于传统的测量方法具有许多优势。

首先,它是一种非接触式测量技术,无需实际接触物体即可进行测量,避免了由于接触而可能引起的损坏或变形。

其次,激光测厚仪具有高精度,能够测量非常细小的厚度变化,提供更准确的结果。

此外,激光测厚仪具有快速测量的特点,能够在短时间内完成测量,提高生产效率。

另外,由于激光测厚仪是实时测量的,可以进行持续监控和调整,确保产品质量的一致性和稳定性。

这些优势使得激光测厚仪成为锂电池极片生产中理想的厚度测量工具。

在锂电池极片生产过程中,精确的厚度控制对于电池的性能和一致性至关重要。

激光测厚仪在锂电池极片涂布生产中的应用性研究摘要:本文研究了在枉电池极片涂布生产中,激光测厚仪的静态、动态则量精度,对间歇涂布极片厚度异常区的检测精度,激光测厚仪一涂布机闭环控制系统的原理及其实际应用情况。

使轧钢工和成品检验工可以通过测厚仪实时监控钢带厚度尺寸波动的情况,减少了钢带厚度尺寸出格的风险,有助于提高产品质量,获得更高的市场占有率。

用来在线实时检测热轧钢带成品厚度尺寸,其运行的稳定性和测量的准确性直接影响成品钢带的厚度尺寸指标,并可减少成品检验测量时间,降低成品检验工的工作强度,提高作业率。

因此在本文之中,主要是针对了激光测厚仪在锂电池极片涂布生产中的应用性研究进行了全面的分析,同时也是在这个基础上提出了下文中的一些内容,希望能够给予相同行业进行工作的人员提供出相应的参考。

关键词:激光测厚仪;锂电池;极片涂布;应用性;分析1导言在锂离子动力电池的生产过程中,电池的一致性控制至关重要,而涂布极片的面密度一致性是重要的影响因素。

因此,涂布过程中需对极片的面密度进行实时检测。

目前,各锂电厂家对涂布涂层检测的方法各有不同,主要分为接触式人工测量和非接触式仪器测量。

人工接触测量方式精度差,且不便于实时检测;非接触测量方式按测量原理分为激光测厚和射线测厚。

射线测厚的原理是:p或X射线穿透物质后发生衰减,面密度越大衰减越多,测量衰减量可反推出面密度值。

该方法可直接获得涂布极片的面密度值、测量精度高,但价格也高,辐射源的维护管理成本较高,使用不当会对人体造成伤害。

2静态、动态测量精度评价所谓静态测量指的是极片静止不走带,仅测厚仪的C型架往复运动,测量极片横向特定区域的厚度。

而动态测量是指涂布正常走带即极片运动的同时,激光测厚仪的C型架往复运动,实时测定极片的厚度,。

两种精度评价可综合反映测厚仪的测量精度是否满足涂布极片厚度的精度控制要求。

动态测量的过程可看作模拟涂布正常走带时,激光测厚仪对极片厚度变化的实时检测。

![一种锂电池极片涂层厚度激光检测装置[实用新型专利]](https://img.taocdn.com/s1/m/ea75e3c7e2bd960591c67781.png)

专利名称:一种锂电池极片涂层厚度激光检测装置专利类型:实用新型专利

发明人:季仲致,吴文峰,刘洪江,方国平,张育民,王文洪申请号:CN201821648214.X

申请日:20181011

公开号:CN208721014U

公开日:

20190409

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种锂电池极片涂层厚度激光检测装置,包括机架、安装板、涂层传输单元、激光检测单元和驱动单元;所述安装板垂直设置在机架两端,所述激光检测单元和驱动单元均设置在机架上,所述激光检测单元包括上下对称设置的第一激光检测装置和第二激光检测装置,所述驱动单元上下对称布置,分别驱动第一、第二激光检测装置;所述驱动装置包括电机、通过同步带与电机连接的主动轮以及通过皮带与主动轮连接的从动轮;当电机转动时,所述电机带动皮带转动,所述从动轮又通过皮带与主动轮连接,从而实现驱动装置驱动第一、第二激光检测装置向涂层传输单元同步移动。

通过本实用新型可以利用激光检测装置实现电池极片涂层厚度的检测。

申请人:广州中国科学院沈阳自动化研究所分所,中国科学院沈阳自动化研究所

地址:511458 广东省广州市南沙区海滨路1121号

国籍:CN

代理机构:广州市华学知识产权代理有限公司

代理人:李斌

更多信息请下载全文后查看。

大成精密:激光测厚仪的设备亮点锂电池生产制造中,极片涂布工序的主要目的是把稳定性好、粘度好、流动性好的浆料均匀地涂抹在正负极集流体上。

极片涂布对锂电池的容量、一致性、安全性等具有重要意义。

据权威机构统计,在引起锂电池失效的全部原因中,因极片涂布工艺引起的电池失效占全部原因的10%,所以我们要重视锂电池的涂布工艺。

为了测量锂电池的正负极涂布厚度,可以使用深圳市大成精密设备股份有限公司的激光测厚仪。

激光测厚仪一般应用在锂电池正负极涂布、锂电池正负极辊压的厚度测量。

应⽤在涂布⽤序时,可放置在涂布后、烘箱前,测量涂布湿膜的厚度;也可以放置在烘箱后、收卷前,测量烘⽤极⽤的厚度;应⽤在锂电辊压⽤序时,可放置在压制辊后、收卷前,测量压制后的极⽤厚度。

激光测厚仪具有头尾、两侧削薄区厚度轮廓测量功能,该功能主要应⽤于涂布型激光测厚仪上;将两侧边缘或者头尾部削薄区的30mm范围内的厚度轮廓实时测量与显示;实时监控出涂布机的头尾削薄状态,保证阴阳极的Cell Balance,防⽤析锂。

激光测厚仪设备亮点1、隔震设计2、⽤理⽤C型扫描架3、上下激光同轴度精准保证4、闭环控制功能5、⽤精度位移传感器6、实时补偿及防极⽤波动功能锂电池极片涂布厚度太薄或太厚会对后续的极片轧制工艺产生影响,不能保证锂电池极片性能的一致性,所以需要使用大成精密的激光测厚仪严格控制锂电池极片涂布厚度,对该设备有使用需求的企业、厂家或个人可登录大成精密官方网站进一步了解产品。

大成精密成立于2011年,是集研发、制造、销售、服务于⽤体的国内领先的新能源设备⽤产企业,十年来一直专注于锂电检测与生产设备,主要产品除了激光测厚仪,还有X/β射线⽤密度测量仪、接触加热全⽤动⽤燥线、全⽤动⽤温陈化隧道炉、X-RAY成像仪。

目前,大成精密在国内锂电池极片检测市场份额占比近70%,并与比亚迪BYD、亿纬锂能、ATL、远景AESC、万向一二三股份公司、南京市欣旺达新等众多锂电一线大厂保持长期深度合作关系。

锂电池极片厚度测量仪试验方法测量仪如何操作1、设置好塑料薄膜厚度检测仪试验名称、试验次数等参数信息,点击试验选项,开始试验。

2、依照设备的提示,不在测量头与砧板间放置任何物体,点击确定,测量头自1、设置好塑料薄膜厚度检测仪试验名称、试验次数等参数信息,点击试验选项,开始试验。

2、依照设备的提示,不在测量头与砧板间放置任何物体,点击确定,测量头自动落下后可与砧板直接接触,设备显示测试值,当测量头再次抬起时,依照设备提示,将试样放置在测量头与砧板之间,点击确定,3、塑料薄膜厚度检测仪测量头自动落到试样表面进行测试,并显示测试结果,此后,可手动或由设备移动试样,完成剩余测试。

—专业分析仪器服务平台,试验室仪器设备交易网,仪器行业专业网络宣扬媒体。

相关热词:等离子清洗机,反应釜,旋转蒸发仪,高精度温湿度计,露点仪,高效液相色谱仪价格,霉菌试验箱,跌落试验台,离子色谱仪价格,噪声计,高压灭菌器,集菌仪,接地电阻测试仪型号,柱温箱,旋涡混合仪,电热套,场强仪万能材料试验机价格,洗瓶机,匀浆机,耐候试验箱,熔融指数仪,透射电子显微镜。

电导率测量仪的测量原理是将两块平行的极板,放到被测溶液中,在极板的两端加上确定的电势(通常为正弦波电压),然后测量极板间流过的电流。

依据欧姆定律,电导率电导率测量仪的测量原理是将两块平行的极板,放到被测溶液中,在极板的两端加上确定的电势(通常为正弦波电压),然后测量极板间流过的电流。

依据欧姆定律,电导率(G)——电阻(R)的倒数,由导体本身决议的。

电导率的基本单位是西门子(S),原来被称为欧姆。

由于电导池的几何形状影响电导率值,标准的测量中用单位电导率S/cm来表示,以补偿各种电极尺寸造成的差别。

单位电导率(C)简单的说是所测电导率(G)与电导池常数(L/A)的乘积。

这里的L为两块极板之间的液柱长度,A为极板的面积。

水溶液的电导率直接和溶解固体量浓度成正比,而且固体量浓度越高,电导率越大。

为了解决工业生产中锂电池极片厚度测量的精度与稳定性问题,研制了一款以Zynq-7010和面阵CCD为核心的锂电池极片激光测厚系统。

该测厚系统采用三角测量法、双光路差动式测量法原理,结合FPGA+ARM的解决方案,采用硬件加速,实现了锂电池极片厚度快速稳定测量。

实验结果表明该系统测量锂电池极片的厚度的精度为1um,示值误差不超过+3um。

系统体积小、测量速度快、稳定性好,可用于锂电池极片生产线的实时在线式检测。

引言:在锂电池生产过程中,极片厚度的控制至关重要,直接决定了锂电池的容量、充放电速度、循环寿命等各项性能指标(李昌明,赵灵智,刘志平.锂离子电池Sn薄膜电极厚度对其电化学性能的影响:稀有金属材料与工程,2010,39(3):507-510)。

在涂料、辊压等环节都有可能导致极片厚度不一致,这些缺陷会严重影响锂电池的质量(罗雨,王耀玲,李丽华.锂电池制片工艺对电池一致性的影响:电源技术,2013,37(10):1757-1759)。

因此,对锂电池极片厚度的精确测量是提高电池产品质量的关键手段。

目前国内工业生产线上使用的非接触激光测量厚度的方法主要为激光位移测量法,包括激光回波分析法和激光三角位移测量法。

激光回波分析法根据发射脉冲的相位和接收回波的相位差来进行检测,适用于远距离测量(李彪.亚ns量级脉冲激光与相干探测技术研究:电子科技大学,2016);而激光三角位移法,基于光的反射原理,利用简单的几何计算,得到被测物的厚度,适用于短距离、高精度的测量(曹红超,陈磊,王波,朱万彬.一种改进型高精度激光三角位移传感器的结构设计研究:激光杂志,2007,28(6):14-15)。

锂电池极片厚度测量目前主要采用激光三角位移法,以线阵CCD为传感器,由于线阵CCD测量速度不够快,同时需要扫描控制电路、驱动传送机构等设备配合使用,使得测厚系统体积大、检测速度慢、精度低,在线检测应用受到较大限制。

本文采用激光三角位移法,利用面阵CCD图像传感器和Zynq-7010处理器,研究ARM+FPGA软硬件协同处理方案,探索一种锂电池极片厚度在线快速测量的方法,并设计锂电池极片厚度在线测量系统。

1 激光三角位移法测量锂电池极片厚度原理1.1 单光路法测量锂电池极片厚度变化原理如图1所示,在生产线的锂电池极片平面上安装面阵CCD,当激光器发射一束红光到锂电池极片表面,形成一个光点,并通过表面反射到面阵CCD上,电池极片的厚度发生变化光点会发生位移,在CCD面上的光点位置也会发生变化,锂电池极片的厚度变化与CCD上光点的位移存在一定的对应关系。

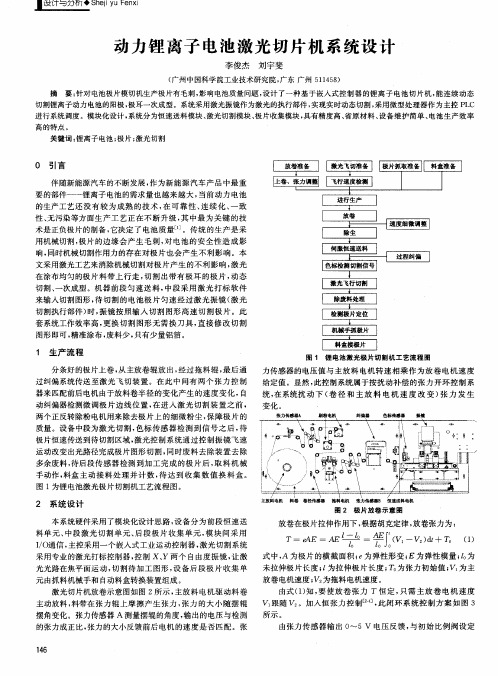

锂电池极片厚度激光测量系统的设计长沙理工大学物理与电子科学学院 近地空间电磁环境监测与建模湖南省普通高校重点实验室 龙 威近地空间电磁环境监测与建模湖南省普通高校重点实验室 长沙亿旭智能科技有限公司 吴定祥长沙理工大学物理与电子科学学院 近地空间电磁环境监测与建模湖南省普通高校重点实验室 唐立军图1 单光路激光三角位移法光路图图2 同步双光路差动式测量原理图假设锂电池极片厚度增加,导致光点在CCD成像面上产生位移,利用相似三角形各边之间的比例关系,可得到锂电池极片厚度为:(1.1)其中,为激光光束入射角;为激光光束与被测表面的夹角;a和b分别为前后两次光点到CCD成像面的距离。

采用此光路结构可以保证入射光点与像点位移具有明确的关系,且成像点最小,有利于提高测量精度。

1.2 同步双光路差动式法测量锂电池极片厚度原理上面介绍的单光路方法可以测量锂电池极片的厚度,但在工业生产线上极片会上下振动,会带来较大的测量误差,为消除这个误差,设计同步双光路差动式测量法。

如图2所示,在被测锂电池极片的两侧对称安装两个由千兆以太网传输信号的高精度面阵CCD工业相机,当极片厚度发生变化时,光点在两个CCD上的都会发生移动,且位移大小相等,方向相反,测量两个CCD的位移相对变化量可得到被测锂电池极片的厚度。

设CCD1测量的范围为L1,CCD2测量的范围为L2,两个CCD之间的距离为L,锂电池极片厚度为HZ,则面阵CCD1和CCD2采集到的光斑中心点的位移坐标信号分别为:(1.2)(1.3)经过加法求和处理后得到的位移信号为:(1.4)同理: (1.5)由(1.4)、(1.5)得到被测锂电池极片的厚度为:(1.6)其中K为单个像素比例系数。

由以上讨论可知,同步双光路差动式测量法可有效消除锂电池极片由于传送带上机械运动而引起的测量误差。

2 系统组成实时在线式激光测厚系统结构图如图3所示:该系统主要由光学测量系统和图像数据处理系统以及上位机组成。

光学测量系统包括面阵CCD、激光器,面阵CCD采集激光器发射在锂电池极片表面的光点图像,通过千兆以太网传输到图像数据处理系统。

图像数据处理系统是基于Zynq平台而开发的,利用FPGA实现相关的图像处理算法,将算法封装为IP核作为ARM端的外设,实现软硬件协同处理,并实现锂电池极片的厚度的相关运算。

上位机主要用于实时显示结果和设置相关参数。

图3 系统结构图3 系统功能实现从以上的介绍可知,锂电池极片厚度测量算法的关键是要得到CCD的光点的精确位置,因此,本文采用霍夫变换识别圆算法来处理。

锂电池极片厚度测量系统算法流程图如图4所示。

3.1 CCD光点位置的获取使用面阵CCD获取待测极片的光点图像并进行图像滤波等预处理。

由于激光采用对射式结构及黑色锂电池极片吸光性较好,得到的光点近似圆,采用霍夫变换来进行圆的识别,从而提取圆心坐标。

霍夫变换是一种线-点变化图像处理方法。

利用sobel算子提取图像边缘,对图像目标区域进行霍夫变换,寻找半径像素点个数满足10-15个的圆,在所有符合条件的圆中,满足圆的一般方程且圆边缘像素点最多的圆即为光点图像轮廓,其圆心像素点坐标位置即为光点中心所在位置。

霍夫变换检测曲线的方程为:(3.1)其中,为形状参数,为像素点的坐标。

霍夫变换的参数方程为:(3.2)(3.2)式为圆的检测方程,采用霍夫变化拟合圆时,为形状参数,将目标区域内每一个像素的坐标参数代入式(3.1)中,然后将坐标参数的计算结果对应到参数空间得到一个三维的累加器阵列,并计算图像每点强度的梯度信息得到圆的边缘(Lianyuan Jiang,Yongqiang Ye,Guili Xu.An efficient curvedetection algorithm:Optik.2016,127(1):232-238)。

当识别完毕后,对所有的三维累加器求峰值,其峰值的坐标就对应着圆形边界的圆心,即为光点中心。

图4 厚度测量算法流程图图5 Vivado HLS设计流程图3.2 图像处理硬件加速设计根据锂电池厚度测量算法,在Vivado HLS中进行逻辑功能描述,并通过综合工具生成对应功能的厚度测量IP模块(L.H.Crockett,R.A.Elliot,M.A.Enderwitz and R.W.Stewart,The Zynq Book:Embedded Processing with the ARM Cortex-A9 on the XilinxZynq-7000 All Programmable SoC,First Edition,StrathclydeAcademic Media,2016)。

在锂电池极片厚度测量系统中使用FPGA硬件逻辑去实现厚度测量算法中图像处理的相关步骤,使算法从串行执行转换至并行执行,可以提高系统性能和吞吐量,加快系统整体的计算速度。

3.2.1 Vivado HLS实现方式Vivado HLS是的高层次设计工具,不必了解底层次的详细设计,可大大缩短系统开发周期。

Vivado HLS工具设计流程图如图5所示,首先C语言设计和测试集平台作为HLS设计流程的输入,通过验证确保代码功能的完整性;高级综合工具生成对应功能的设计;RTL设计仿真可以对输出和预期值进行对比;设计迭代通过不断地调整代码指令得到最优化的设计(Xilinx Inc.Zynq-7000 all programmable SoC technical reference manual:USA:Xilinx Inc,2013),最后RTL电路综合成为FPGA逻辑IP模块。

3.2.2 Vivado HLS图像处理加速Vivado HLS图像处理加速设计的方式如图6所示:图6 Vivado HLS硬件加速框图FPGA内部数据的传输一般采用DMA的方式,但是普通DMA 的传输速度大约在750Mbit/s(Hossein Kavianipour,Steffen Muschter,Christian,High Performance FPGA-Based DMA Interface for PCIe:IEEE Transactions on Nuclear Science,2016,39(03):745-749),不能更好的达到锂电池极片厚度在线测量的实时性要求,因此,使用Zynq视频流专用的DMA来进行光点图像的传输,Video DMA最高支持1024bit,时钟频率能达到200MHz左右。

根据Vivado HLS实现方式,AXI视频流进入PL端后(FPGA部分),Vivado HLS主要通过以下两种方法进行图像处理建模,内存行缓存(Memory Line Buffer )和内存窗口缓存(Memory Window Buffer), HLS内存行缓存实质是能储存多行像素数据的多维移位寄存器,并且行缓存的宽度决定了图像处理算法能进行硬件加速的最大图像宽度。

该系统对每一帧图像像素的遍历是通过创建内存行缓存来实现的图像处理加速。

3.3 上位机软件实现上位机软件流程图如图6所示,在PC端将Linux的内核镜像文件、设备树文件和操作系统文件编译好,通过SD卡把Linux操作系统移植到Zynq开发平台中,操作系统专注于用户交互,并安装Open CV和Qt的交叉编译库用于Zynq图像界面开发,实现嵌入式控制系统功能,使用Qt开发工具设计出锂电池极片厚度测量系统的控制显示界面以及软硬件相互协同处理程序。

在Linux操作系统中使用mmap 函数映射出Video DMA和厚度测量IP核的物理寄存器地址,且参照驱动程序再进行相关模块的配置,实现对FPGA硬件IP核的调用。

FPGA对数据计算完后从寄存器中读取计算结果,并在上位机界面实时显示厚度值。

图7 上位机系统流程图图7所示为锂电池极片测厚系统的上位机软件界面。

界面右边为左右摄像头实时采集到的光点图像并进行识别标记,左边显示光点图像圆心坐标及左右圆心坐标的相加值,上方为系统功能和相关参数的配置按钮以及锂电池厚度值。

图8 系统上位机软件界面4 系统测试与分析表1 系统可行性实验数据利用以上方法设计并完成了实时在线式锂电池极片激光测厚系统,为了验证测厚系统的可行性,采用标准厚度为50um、100um、200um的不锈钢塞尺来模拟锂电池极片做测试,在同一个位置对每片不锈钢塞尺测量10次,测量数据如表1所示:根据实验数据可以得到该系统可以用于锂电池极片厚度测量且可行性实验的测量值和实际值最大误差为2.2um。