煤焦油蒸馏计算

- 格式:doc

- 大小:34.00 KB

- 文档页数:4

焦化油中水分的测定一、原理一定量的试样与无水溶剂混合,进行蒸馏测定其水分含量,并以质量分数表示。

二、试剂1甲苯:无水;2纯苯:无水;三.仪器1蒸馏瓶:硬质难熔玻璃制成,平底或圆底短颈,容积500ml,瓶颈具有24/29标准磨口。

2冷却管:内管长300㎜、外管长250㎜的直形冷却管,下端具有直径19/26标准磨口3接受管:容积为2 ml,分刻度为0.05 ml,最大误差为0.02 ml,如图2所示:容积为10 ml,分刻度为0.1ml,最大误差为0.06 ml,如图3所示;容积为25ml,分刻度为0.2ml,最大误差为0.1 ml,如图4所示。

每种接受管上端具有19/26标准磨口,与冷却管下端的标准磨口相配,接受支管下端具有直径24/29标准磨口,与蒸馏瓶的标准磨口相配。

4天平:感量0.2g5量筒:容积50 ml 、100 ml6煤气灯或带无级可调电炉四、.试验步骤1在室温下称取均匀试样100g (称准至0.2g )和量取甲苯50 ml ,置于洁净、干燥的蒸馏瓶中,细心摇匀。

2根据被测物质中预计的水分含量,选取适当的接收管,连接蒸馏瓶、接收管和冷却管(水分测定器如图5所示)。

在冷却管上端用少许脱棉塞住,以防空气中水分在冷凝管内部凝结。

3加热煮沸,使冷凝液以每秒钟2滴~5滴的速度从冷却管末端滴下。

当接收管中水分不再增加时,再加大火焰或增加电压,至少加热5min 后,停止蒸馏。

4带接受管里的液体温度降到室温时,读记水层体积。

如接收管内液体混浊时,则将接收管放入温水中,使其澄清,然后冷却到室温读数。

五、结果计算试样水分质量分数(X 1)%按式(1)计算:1001⨯=mv X ……………………………………..(1) 式中:V ——接收管中水分的体积,单位为毫升(mL )m ——试样质量,单位为克(g )注:假定接收管里水的密度在室温时为1.00g /㎝3六、结果报告1 使用2mL 和10mL 接收管,报告水分含量,精确到0.01%;使用25mL 接收管,报告水分含量,精确到0.1%。

实验八 煤焦油水分的测定一、测定原理根据煤焦油与水的熔沸点的不同,蒸馏冷凝出水分,水分质量占试样质量的百分数即为水分含量。

二、实验仪器和试剂1. 仪器1) 蒸馏瓶:硬质难熔熔玻璃制成,平底或圆底短颈,容积500ml ,瓶颈具有Φ24/29方法磨口;2) 冷却管:内管长300mm,外管长250 mm 的直行冷凝管,下端具有Φ19/26方法磨口;3) 接受管:容积为2 ml ,分刻度为0.05 ml ,最大误差为0.02 ml ;容积为10 ml ,分刻度为0.1 ml ,最大误差为0.06 ml ;容积为25 ml ,分刻度为0.2 ml ,最大误差为0.1 ml 。

每种接受管上端具有Φ19/26方法磨口,与冷却管下部的方法磨口相配,接受支管下端具有Φ24/29方法磨口,与蒸馏瓶的方法磨口相配。

4) 煤气灯和电炉;5) 托盘天平:感量0.2g6) 量管:容积50ml2. 试剂1) 甲苯:无水2) 纯苯:无水三、实验步骤1. 在室温下称取混匀试样100 g (称准至0.2 g )量取甲苯50 ml 置于洁净、干燥的蒸馏瓶中,摇匀。

( 注:测定煤沥青、固体古马隆的水分时,称取粉碎小于13mm 的试样100 g ;测定粗轻吡啶的水分时,以纯苯为溶剂,其他均用甲苯作溶剂。

)2. 根据被测物质中预计的水分含量,选取适当的接收管,连接蒸馏瓶、接收管和冷却管。

在冷却管上端用少许脱脂棉塞住,一方空气中的水分在冷却管内部凝结。

3. 加热煮沸,使冷凝液以每分2-5滴的速度从冷却管的末端滴下。

当接收管中水分在增加时,继续增大火焰或电压,加热数分钟,停止蒸馏。

(注:当使用电炉加热时,应使用可调变压器控制电炉的热量)。

4. 待接收管里的液体温度达到室温时,读取并记录水层体积。

如接收管的内液体浑浊 则将接收管放入温水中,使其澄清,然后冷却到室温读数。

四、实验结果的分析和计算1.试样水分含量按下式计算:100⨯=MV W f 式中 W f –试样水分含量,%V –接收管中水分的体积,mlM –试样的质量,g(注:假定接收管里水的密度在室温时为1.00g/ml )2. 分析误差1) 各种焦化产品水分测定的误差要求如表1所示。

煤焦油蒸馏计算一、物料衡算1、原始数据(1)原料焦油水分:4%。

(2)各馏分产率:%(对无水焦油)(3)假设:水分在一段蒸发器全部脱除;占无水焦油0.25%的轻油在一段蒸发器蒸出;脱盐碱液不计入;物料损失忽略;不考虑无水焦油满流。

(4)计算基准:1000kg/h焦油。

2、计算(1)进:焦油水分:1000×4%=40无水焦油:1000-40=960(2)出:焦油水分:1000×4%=40轻油:一段:960×0.25%=2.4、960×(0.6-0.25)%=3.36酚油:960×2.0%=19.2萘油:960×11.5%=110.4洗油:960×5.5%=40一蒽油:960×20.0%=192二蒽油:960×6.0%=57.6沥青:960×54.4%=522.24二、热量衡算1、原始数据(1)温度/℃:原料焦油80;对流段出口焦油130;辐射段出口焦油400;一段蒸发器底部焦油110、顶部油蒸汽105;二段蒸发器底部沥青360、顶部油气350℃;进管式炉水蒸气140、过热后的蒸汽400、过热的水蒸气量按无水焦油的4%计算。

2、计算(1)对流段焦油吸收的有效热量①进:A、无水焦油:q1=960×1.675×80=128640kj/h(1.675为无水焦油在50-160℃的平均比热容);B、焦油水分:q2=40×4.178×80=13398kj/h;C、总热量:Q进对=q1+q2②出:A、一段轻油:q3=2.4×(450.1+1.926×105)=156kj/h(1.926为无水焦油在50-160℃的平均比热容、450.1轻油蒸发潜热);B、二段无水焦油:q4=(960-2.4)×1.675×110=176438kj/h;C、一段水蒸气:q5=40×(2248+4.187×105)=107505kj/h;D、总热量:Q出对=q3+q4+q5Q效对= Q出对- Q进对(2)辐射段焦油吸收的有效热量①进:A、无水焦油:q′1=q4=176438kj/h;B、总热量:Q进辐= q′1②出:A、二段油气:q′2=(3.36+19.2+110.4+52.8+192+57.6)×1.675(376.8+1.884×350)=451120kj/h(1.884为混合油气在0-350℃的平均比热容、376.8混合蒸发潜热);B、二段底沥青:q′3==522.24×1.758×360=330515kj/h;C、总热量:Q出辐= q′2+ q′3D、Q效辐= Q出辐- Q进辐(3)蒸汽过热段吸收的有效热量①进:A、qs=960×4%×2742=105293kj/h;②出:A、q′s=960×4%×[2742+2.093(400-143)=105293kj/h;B、Q效s= qs+ q′s(4)管式炉每小时加热1000kg焦油吸收的总有效热量Q′t= Q效对+ Q效辐+ Q效s;管式炉用焦炉煤气做燃料,炉热工效率为70%,则供给管式炉热量为Q t=Q′t/70%;焦炉煤气热值Q低=17585kj/m3,则(1000kg焦油)煤气耗量为:V=Q t/Q 低=62.5m3。

煤焦油产品与蒸馏工艺摘要:本文主要阐述了煤焦油馏分及质量和煤焦油的蒸馏工艺问题。

关键词:煤焦油,蒸馏高温煤焦油是炼焦过程产生的副产物。

高温煤焦油主要是由芳香烃组成的复杂混合物,其中很多是塑料、染料、合成橡胶、医药、耐高温材料以及国防工业的重要原料。

1 煤焦油产品按照干馏温度差异煤焦油可以划分为低温焦油和高温焦油。

低温焦油颜色褐黑,密度较小,在组成中烷烃、烯烃及芳香烃类约占一半左右。

在褐煤焦油中还有一定量的石蜡,是高温焦油,颜色黑,密度较大,在构成上和低温焦油有质的差别。

现代焦化厂生产的是高温焦油。

1.1煤焦油馏分及质量因其高温焦油是极其复杂的一种混合物,还没有可能直接从中提取出酚、萘等单组分产品,需要先经蒸馏切取各种馏分,使要提取的单组分产品浓缩集中到相应的馏分中去,然后用精馏、结晶、过滤及化学处理等方法加工馏分,把它提取出来。

①轻油馏分。

它是煤焦油蒸馏时切取的馏程为170℃以前的馏出量。

主要组分为苯及其同系物,酚含量不大于5﹪,并含有少量的古马隆和茚等不饱和同分异构体化合物及微量的萘。

轻油馏分通常并入吸苯后的洗油,或并入粗苯中加工制取苯类产品。

②酚油馏分。

它是煤焦油蒸馏时切取的馏程为170~210℃的馏出量。

煤焦油中的酚40~50﹪集中在这段馏分中。

酚油馏分通常先实施酸碱洗涤,提取酚和吡啶碱。

洗后酚油用于制取古马隆一茚树脂。

③萘油馏分。

它是煤焦油蒸馏时切取的馏程为210~230 ℃的馏出量。

煤焦油中80~85﹪的萘集中在这段馏分中。

别的主要组分有甲基萘、硫茚等。

萘油馏分通常先实施酸碱洗涤,提取酚和吡啶碱,再用蒸馏法生产工业萘。

④洗油馏分。

它是煤焦油蒸馏时切取的馏程为230~300℃的馏出量。

主要组分有甲基萘、二甲基萘、联苯等。

洗油馏分一般用在生产供吸收精制煤气所含的苯及同系物的洗油,也能深化精馏切取窄馏分,以提取甲基萘、联苯等产品。

洗油用于洗苯时要脱除其中的酚,酚的存在可促使洗油乳化,降低吸苯效果。

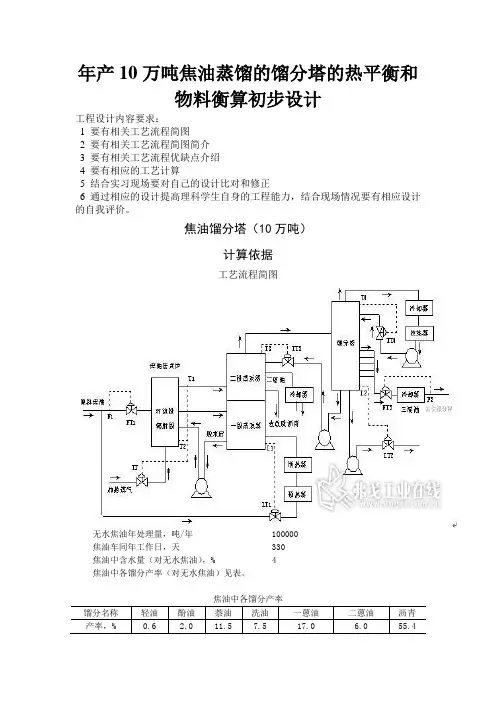

年产10万吨焦油蒸馏的馏分塔的热平衡和物料衡算初步设计工程设计内容要求:1 要有相关工艺流程简图2 要有相关工艺流程简图简介3 要有相关工艺流程优缺点介绍4 要有相应的工艺计算5 结合实习现场要对自己的设计比对和修正6 通过相应的设计提高理科学生自身的工程能力,结合现场情况要有相应设计的自我评价。

焦油馏分塔(10万吨)计算依据工艺流程简图无水焦油年处理量,吨/年 100000焦油车间年工作日,天 330焦油中含水量(对无水焦油),% 4焦油中各馏分产率(对无水焦油)见表。

馏分名称轻油酚油萘油洗油一蒽油二蒽油沥青产率,% 0.6 2.0 11.5 7.5 17.0 6.0 55.4管式加热炉计算计算条件及操作制度1.原料焦油无水焦油处理量,㎏/h 12700焦油中含水,%(对无水焦油) 42.焦油加热制度焦油入对流段的温度,℃ 80焦油出对流段的温度,℃ 130焦油入辐射段的温度,℃ 110焦油出辐射段的温度,℃ 400辐射段出口压力,㎏/㎝2 1.53.过热蒸汽蒸汽量(占无水焦油的6%),㎏/h 761蒸汽入口压力,㎏/㎝2 6蒸汽入口温度,℃ 164.2蒸汽出口温度,℃ 4004.燃料(焦炉煤气)体积组成(干基)%燃料(焦炉煤气)体积组成(干基)见表。

燃料(焦炉煤气)体积组成(干基)5.空气过剩系数α辐射段 1.2对流段 1.36.焦油馏分的产率焦油馏分产率见表。

一段蒸发器计算已知条件:塔顶温度 105℃塔顶压力 1.01千克/厘米2 塔顶出来的物料轻油 12700×0.23%=29.2水分 12700×4%-12700×0.5%=444.5 汽相负荷:()⨯⎛⎫⨯⨯⎪⨯⨯⎝⎭273+105114.6222.25V =44.8+=0.2210518273 1.013600 设空塔速度0.2米/秒,则直径:D ==1.746米根据设备系列,选用Dg1000毫米一段蒸发器一台。

第一节煤焦油蒸馏煤焦油蒸馏是根据煤焦油中各组分的沸点不同将各组分初步分割为几个富集某种和某几种化合物的馏分的加工过程。

煤焦油蒸馏包括蒸馏前的准备和蒸馏等工序。

蒸馏前的准备工作包括脱来自集气管的煤焦油、脱盐(用Na2CO3溶液)、脱图7- 2煤焦油蒸馏工艺流程示意图渣、质量均匀化、脱水和脱盐等步骤。

煤焦油蒸馏的工艺流程如图7-2所示。

煤焦油蒸馏工艺按操作方式可分为间歇蒸馏和连续蒸馏两种。

连续蒸馏按操作压力有常压连续蒸馏、常压﹣减压连续蒸馏和减压连续蒸馏三种工艺流程。

常压连续蒸馏工艺流程有一塔式连续蒸馏流程和二塔式连续蒸馏流程。

一、煤焦油脱渣粗煤气中带有较多的煤粉、焦粉和炭黑等固体颗粒,它们在煤气冷却过程中进入煤焦油,使煤焦油中固体沉淀物含量急剧增加。

这不但导致煤焦油和沥青质量恶化,还会在煤焦油蒸馏过程中堵塞设备和管道,因此,焦油渣必须预先予以脱除。

脱渣分三段进行:(1)一段脱渣。

焦炉煤气与集气管中冷凝下来的冷凝液(含煤焦油、氨水和焦油渣)在气液分离器中分离,冷凝液流入机械化焦油氨水分离器,同焦炉煤气初冷器冷凝下来的煤焦油和氨水汇合,经重力沉降分离,上层为氨水,中层为煤焦油,下层为焦油渣。

氨水溢流入中间槽,送回焦炉集气管喷洒。

煤焦油经液面调节器流入焦油中间槽,焦油渣由刮板输送机连续刮至漏斗排出。

这一方法可使焦油含渣量降至4﹪~6﹪。

(2)二段脱渣。

一段脱渣后的焦油,送入另一机械化焦油氨水分离器,经两段脱渣后煤焦油含渣量为2.5﹪~2.7﹪。

(3)三段脱渣。

二段脱渣分离出的煤焦油送入超级离心机。

经三段脱渣后的煤焦油含渣(100㎜以上)量为0.3﹪,脱渣效率为97﹪。

二、煤焦油质量均匀化由本厂回收车间生产的粗焦油及外厂来油均送入焦油油库贮存,并于油库进行质量均匀化、初步脱水及脱渣。

焦油油库通常至少设三个贮槽,即一个接收焦油,一个静置脱水,一个向管式炉送油,三槽轮换使用。

焦油贮槽多为钢板焊制的立式槽,其构造如图7-3所示。

内回流量:1995401.821115.494.5=kg/h塔顶汽相负荷:10221115.4377.9642.5(273110)22.4()10512018273 1.023600s V ++=++⨯⨯⨯=2.21m 3/s=7972 m 3/h 汽相重度 g v =10221115.4377.9642.52.797972+++=kg/m 3液相重度g l = 0.880.0008(11020)0.808808-⨯-== kg/m 30.88——轻油馏分在20℃时的比重 0.0008——计算系数 液相负荷 L=21115.40.00738083600=⨯ m 3/s空塔速度 W max =CC 0——系数,根据不同板间距求得,当板间距为500mm 时求得C 0=0.0289 W max=0.0289适宜空塔速度按0.8 W max 计算 所以W max =0.8⨯0.57 =0.456 m/s 计算塔径D=2.58m ==则选取馏分塔的直径D g =2600mm 选取保温层厚度200mm, F w =171.8m 2塔板工艺计算 物性计算1.气相负荷由常压塔塔板数计算时以1000kg/h 处理量计算得,常压塔顶热回流量为:552kg/h ,所以实际塔顶热回流量为: (18939/1000)*552=10454kg/h温度为180℃,压强为102.7kpa=1.04kg/cm 2 则气相负荷为: ((10454+459.3)/120)*22.4*((273+180)/273)*(1/1.04)*(1/3600)=0.903m3/s=3250.8m3/h式中:120—酚油平均分子量 2.气相重度ρv =(10454+459.3)/3250.8=3.36kg/m3 3.液相密度ρL=1003-0.8(180-20)=875kg/m31003—酚油20℃时密度,kg/m3, 0.8—计算系数 4.液相负荷L=10454/875=11.95m3/h=0.0033m3/s 5.液相表面张力酚油在180℃时,表面张力σ180=18.1达因/cm 初估塔径1.选用泡罩尺寸泡罩公称直径Dg=80mm2.泡罩为矩形齿缝用下列确定需要泡罩个数1.69m V m F =式中:mV --满负荷气量,m3/sm —每层塔板上的泡罩个数F4—每层泡罩的齿缝总面积,m2 h —齿缝高度,m,l v γγ--气相、液相重度,kg/m30.903=1.69*m*0.0023*sqrt(0.02*((875-3.36)/3.36)) 解得,m=102个 3.需要的鼓泡面积a a c cA A m A A ''=式中:a cA A --鼓泡面积与泡罩底面积之比c A '—每个泡罩的底面积,m2t/d=1.5,查得,a cA A =2.48 (t,泡罩中心距,米;d,泡罩外径,米 )c A =m c A '=102*0.005=0.51m2鼓泡面积a A =2.48*0.51=1.265m 2取鼓泡面积占全塔截面积的60%,则塔径D =取D=1800mm 板面布置1.选定流型流体流量:L=11.95m3/h, 采用单流型。

焦化油中水分的测定一、原理一定量的试样与无水溶剂混合,进行蒸馏测定其水分含量,并以质量分数表示。

二、试剂1甲苯:无水;2纯苯:无水;三.仪器1蒸馏瓶:硬质难熔玻璃制成,平底或圆底短颈,容积500ml,瓶颈具有24/29标准磨口。

2冷却管:内管长300㎜、外管长250㎜的直形冷却管,下端具有直径19/26标准磨口3接受管:容积为2 ml,分刻度为0.05 ml,最大误差为0。

02 ml,如图2所示:容积为10 ml,分刻度为0。

1ml,最大误差为0。

06 ml,如图3所示;容积为25ml,分刻度为0.2ml,最大误差为0。

1 ml,如图4所示。

每种接受管上端具有19/26标准磨口,与冷却管下端的标准磨口相配,接受支管下端具有直径24/29标准磨口,与蒸馏瓶的标准磨口相配。

4天平:感量0。

2g5量筒:容积50 ml 、100 ml6煤气灯或带无级可调电炉四、。

试验步骤1在室温下称取均匀试样100g (称准至0.2g )和量取甲苯50 ml ,置于洁净、干燥的蒸馏瓶中,细心摇匀.2根据被测物质中预计的水分含量,选取适当的接收管,连接蒸馏瓶、接收管和冷却管(水分测定器如图5所示)。

在冷却管上端用少许脱棉塞住,以防空气中水分在冷凝管内部凝结。

3加热煮沸,使冷凝液以每秒钟2滴~5滴的速度从冷却管末端滴下。

当接收管中水分不再增加时,再加大火焰或增加电压,至少加热5min 后,停止蒸馏。

4带接受管里的液体温度降到室温时,读记水层体积。

如接收管内液体混浊时,则将接收管放入温水中,使其澄清,然后冷却到室温读数。

五、结果计算试样水分质量分数(X 1)%按式(1)计算:1001⨯=mv X ……………………………………。

(1) 式中:V ——接收管中水分的体积,单位为毫升(mL )m-—试样质量,单位为克(g )注:假定接收管里水的密度在室温时为1.00g /㎝3六、结果报告1 使用2mL 和10mL 接收管,报告水分含量,精确到0.01%;使用25mL 接收管,报告水分含量,精确到0.1%。

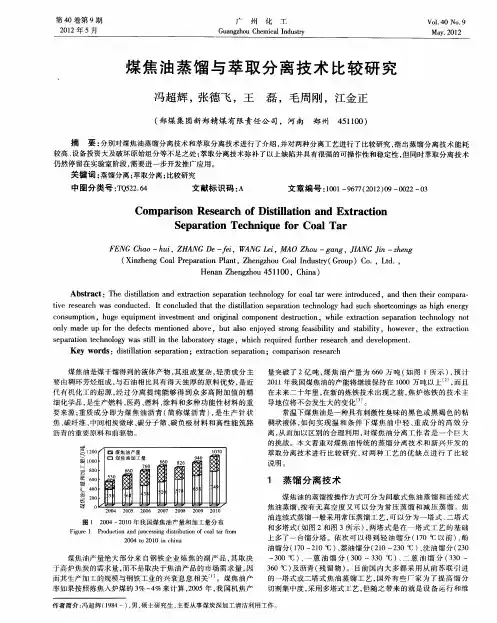

第32卷 第2期2009年4月煤炭转化COAL CONV ERSIONVol.32 No.2Apr.2009 1)硕士生;2)教授;3)副教授,四川大学化学工程学院,610207 成都收稿日期:2008212209;修回日期:2009202210煤焦油蒸馏工序的能耗分析3徐 兵1) 梁玉祥2) 易美桂3) 李春桃1) 刘经星1) 刘洪杰1) 摘 要 对某厂17.5万t/a 焦油加工装置的蒸馏工序近两年生产的热量供应情况进行跟踪调查,利用夹点原理的热级联算对两年的数据进行分析,发现有0.2896G J /t 以上的热量可以被回收利用,根据该厂目前的情况,提出了使用热管换热器来回收低位能量,利用夹点技术来设计改造工程的换热网络,加强保温设备的安装,仅蒸馏工序,全年可产生110多万元的节能效益.关键词 煤焦油,夹点技术,热管换热器,节能中图分类号 TQ522.6,TQ520.10 引 言目前,高温炼焦仍然是实现煤转化的一种重要方法,而焦化行业本身是一个高污染、高能耗的行业,国家“十一五”规划把单位GDP 能耗在“十五”基础上下降20%作为目标.冶金行业节能减排首当其冲,因此焦化行业的节能减排乃当务之急.笔者根据多年从事高温煤焦油加工的经验,对某焦化企业的煤焦油加工蒸馏工序能耗实际运行参数进行了深入分析.该厂是拥有两套(一开一备)运行达20多年,年处理量达17.5万t/a 焦油加工装置,其蒸馏工序工艺流程为传统的一塔式,该工艺运行比较稳定,能够使高附加值产品萘的集中度高达96%以上.在近两年实际生产情况基础之上,对该工艺的蒸馏工序能耗进行了跟踪分析,利用夹点技术(夹点技术是换热网络优化设计方法,它是以热力学为基础,设计出能使冷热物流充分换热以尽可能回收热量,并同时满足投资费用、可操作性等方面的约束条件的过程系统.)的热级联算得出其理论最小热量供应值为0.3244G J /t (包含固定热损耗值及流动热损耗值),而近两年煤气的实际消耗平均值为0.614G J /t (整个装置平均能耗约为1.12G J /t ),有高达0.2896G J /t 以上(约占理论能耗的90%)的热量可以被回收,利用夹点技术和热管换热器等技术,加强保温设备的安装.回收这部分热量,一年可节能52.069TJ (该厂全年生产340d 左右),产生效益可达110万元以上.1 利用夹点原理中的热级联算来分析工艺的能耗情况1.1 工艺介绍蒸馏工艺流程见图1,原料焦油经过管式炉进图1 焦油蒸馏工艺流程Fig.1 Process of tar distillation行初步加热后,在一段脱水塔中进行脱水,再由管式炉加热进入沥青塔进行初步分离,轻质组分由沥青塔顶部出来,进入到馏分塔提取馏分,而饱和蒸汽经过管式炉加热成过热蒸汽后,通入沥青塔和馏分塔作为塔釜补充热源.1.2 对系统物料和能量分析首先对整个系统的进出口物料和能量进行分析(见图2),焦油和蒸汽为进入的冷流体,出口的热流图2 蒸馏物料和能量系统Fig.2 Materiel energy system of distillation体有三混油、蒽油、沥青和轻油,各物料的物性及流量和温度见表1.对系统进行物料衡算,可得:表1 控制体的热、质参数Table1 Heat and character parameter of control systemNo.and type of liquidFlux/(kg・h-1)Specific heat/(kJ・kg-1・℃)Heat capacity flow rate/(G J・h-1・℃)Original temperature/℃G oal temperature/℃Asphalt(hot)12000 1.340.01600370160 Anyhracene oil(hot)5500 1.600.0088030075 Three mix oil(hot)4500 1.700.0076525060 Sat urated steam(hot) 600 2.100.00126100415 Tar1(cold)22000 1.400.0308090130 Tar2(cold)21500 1.400.03010125400 输入物料:w焦油+w蒸汽=22t/h+0.6t/h=22.6t/h输出物料:w轻油+w三混油+w蒽油+w沥青=0.6t/h+4.5t/h+5.5t/h+12t/h=22.6t/h故有:w焦油+w蒸汽=w轻油+w三混油+w蒽油+w沥青进行热量衡算,整个系统由管式炉来提供热量,煤气消耗量(每月盘库时间为28日)见表2,而大部分热量由冷凝器冷却水、产品以及热量损失的方式排出,根据表1,通过热量计算各冷凝器及产品带走的热量.表2 煤气消耗量Table2 Wastage of the gasTime(2007)Total wastage/G J Produce time/d Unit wastage/ (G J・h-1)Jan.97123113.1 Feb.77242413.4 Mar.104402815.5 Apr.99693113.4 May101963014.2 J un.89722913.0 J ul.105423014.6 Aug.75172612.0 Sep.98263113.2 Oct.74512412.5 Nov.92863112.5 Dec.164933022.9Time(2008)Total wastage/G J Produce time/dUnit wastage/(G J・h-1)J an.110383114.8Feb.104233114.0Mar.103362914.9Apr.81052513.5May101263014.0J un.99803113.4J ul.86683012.0 Average value13.5 输入热量:Q管式炉+Q焦油+Q蒸汽=13.5+0.126+2.772=16.398G J/h输出热量:Q轻油+Q沥青+Q三混油+Q蒽油+Q冷却水+Q热量损失=0.648+2.56+0.459+0.66+3.9135+4.9=16.14G J/h故有:Q管式炉+Q焦油+Q蒸汽≈Q轻油+Q沥青+Q三混油+Q蒽油+Q冷却水+Q热量损失因此,对整个系统来说符合物料和能量守恒.其中管式炉外加热量为13.5G J/h,热损失经验值为4.9 G J/h(估算),循环水冷却器带走热量为6.9135G J/h.1.3 对系统冷流体和热流体进行热级联算,确定最小外界加入热量 夹点温差可根据换热材质及能源价格来确定,92第2期 徐 兵等 煤焦油蒸馏工序的能耗分析因为该厂的能源基本是自产自用,故取较高的夹点温差以减少设备成本,因此,夹点温差确定为40℃,根据各流体的初始、目标温度(见表2),利用热级联算(见图3,图3数据来源于生产现场的实际控制参数),确定在冷、热流体在进行合理换热后的外界最图3 冷流体和热流体热级联算Fig.3 Heat 2grade unite calculation ofcool and hot float小加入热量,即整个系统所需要外界提供的最小热量.在联算中,按照热力学原理,11个温区中,从高温区到低温区,必须有热量输出的正向梯度,以此来确定Q min ,各温度输出热量及补充热量见表3.表3 各温区输出热量及补充热量Table 3 Output and input of the heatTemperature andsection/℃Heat of output/(G J ・h -1)Heat of input/(G J ・h -1)435~420-0.006300.00630420~350-2.19520 2.19520350~280-1.07520 1.07520280~230-0.328000.32800230~150 0.087200 150~145-0.148600.06140145~140 0.001950 140~120-0.312200.31025120~110-0.143500.14350110~55 0.9047555~40 0.11475Total4.119002 结果与讨论2.1 热级联算结果经过热级联算,该系统理论最小加热用量Q ≈4.119G J /h =0.188G J /t ,根据经验计算值各种损失Q 损失≈3.0G J/h =0.1364G J/t ,故Q 总≈4.119+3.0=7.119G J /h =0.3244G J /t ,而该装置实际生产中消耗煤气13.5G J /h =0.614G J /t ,实际消耗与理论值相差很大.目前该厂焦油加工整套装置实际平均消耗约为1.12G J /t ,基本达到国内的平均水平1.09G J /t ~1.26G J /t ,但与德国0.67G J /t ~0.88G J /t 相差很远.2.2 原因分析热能是流动的,总是由高能位向低能位传递,传递方式分为热传导、热对流和热辐射,要解决工程传热问题,必须根据传递过程的原理,从传递方式、媒介方式、传递方向、因素过程和控制参数几个方面入手来分析热量传输问题.1)由于工艺设计的缺陷,各产品(热流体)均采用列管式换热器冷却(使用冷却循环水),没有将高达6.9135G J /h 热流体的热量回收,这是属于冷、热流体对流传热,是在设计时对传递的媒介方式选择不恰当,考虑用冷却水冷却容易达到目标温度,容易操作,造成工艺上设计时回收热量的困难,而这部分热量值也是与理论值差距的主要原因.目前,国内不少煤化工企业焦油加工装置也存在相同问题.2)保温措施不恰当,管式炉的热量利用率不高,导致热量的损失较大,这部分热量有4.9G J /h.2007年1月到2008年7月份,温度随月份波浪形变化,煤气消耗区线也是两边高中间低的趋势(见图4),这主要是因为环境温度的变化引起传热图4 月平均温度对煤气耗量的影响Fig.4 Temperature influence on wastage of gas1———Temperature ;2———Wastage温差Δt 的变化,即传热推动力的变化,最终会导致热量散失变化,因此,在每年7月份(2007年7月因处于检修周期末,加上煤气压力波动较大,因此煤气消耗较高)~10月份的煤气消耗比较小,12月到次年3月份消耗较高,特别是3月份,接近二段进料管道更换弯头时(管道因冲刷变薄),加上解冻时期,焦炉煤气中含水较多,因此消耗煤气较多.所以保温措施的好坏对热量损失影响很大.保温层传热过程属于热传导方式,不仅要求保温材料的正确选择,而且要求在工程安装时,其保温材料的厚度也要适当(见第31页图5),由下式可计算热阻. 6R =1h i A i+r 2-r 1k 1A m 1+r -r 2kA m 2+1h 0A 0=1h i 2πr 1+lnr 2r 12πk 1+ln rr 22πk +1h 02πr (1)03煤 炭 转 化 2009年图5 保温管结构Fig.5 Structure of heat preservation6R =1h i 2πr 1+lnr 2r 12πk 1+ln rr 22πk +1h 02πr (2)式中:r 1———管内径;r 2———外径;r ———保温层半厚度;h i ———管内流体对流传热系数;h 0———空气传热系数;k 1———管材料导热系数;k ———保温材料导热系数.根据以上公式,当r 递增时,总热阻R 将达到一个极大值,对应的保温层厚度为临界保温厚度r 0.此时热量损失为最小.管式炉的热量供应属于热辐射和对流传热,该厂管式炉采用喷射燃烧,焦炉煤气燃烧效率不高,管道布置采用螺旋(辐射段)、横排式(对流段),传热效率不能达到最佳,且废气温度一般在450℃以上,不仅热能大量散失,而且造成环境的热污染.3)低位能的利用率较低,在工艺中,轻油(出塔温度165℃,含0.108G J /h 热量)、冷却后的沥青(160℃,含2.56G J /h 的热量)等所含低位能未得到很好的利用.2.3 建 议1)使用夹点技术设计合理的换热网络,采用导热油作为媒介方式实现冷、热流体的稳定换热.在应用夹点技术设计换热网络时,不仅要满足夹点设计的准则,设计出来的换热网络要通过热负荷回路的断开和换热单元的合并,来减少换热单元数目,在维持能量目标的同时使系统的费用最小.在冷、热流体进行换热时,可以采用性质稳定的导热油来作为换热媒介,一方面可以稳定地控制冷、热流体的温度,另一方面可以根据生产情况进行灵活调节.目前,夹点技术已广泛应用于石化炼油行业,并且已产生了巨大的节能效益.2)在安装各管道及塔本体的保温设备时,不仅要对保温材料进行严格选择,而且还要严格计算每一个设备所需保温材料临界厚度,严格按照临界厚度尺寸进行安装,否则保温效果将会适得其反.对于管道和塔较多的工程,这部分热量损失不可忽视.3)利用热管换热器回收废气热量及低位能量.热管是一种传热速率极高的元件(见图6),它是将图6 热管结构Fig.6 Structure of heat pipe1———Canula ;2———Lotions tube ;3———Steam ;4———Heat 2sinkevaperation sect ;5———Heat insulation sect ;6———Condensing sect一根金属管的两端密封,把其中的不凝性气体抽出,并充以一定量的某种液体而成.当热管的一端被加热时,工作液体受热沸腾气化,产生的蒸气流至冷却端冷凝放出潜热,冷凝液沿着具有毛细结构的吸液芯在毛细管里的作用下回流至加热段再次沸腾气化,如此反复,热量则由管式炉的轴向由加热段传至冷却端.实验表明,热管的导热率是银的1000倍以上.经过在攀钢焦化厂反复实验,研制出新型热管换热器,能有效地回收管式炉废气的热量,将废气温度控制到140℃左右,利用回收的余热,将高炉煤气和助燃空气从常温预热至200℃,使燃料消耗降低14%,有效提高了燃烧效率,降低了管式炉的热量损失.而对于拥有低位能的轻油,可以用热管换热器取代循环水冷却器,将其热能品质提高,并用其来与加热焦油中间槽的蒸汽进行换热,不仅能够回收这部分热量(0.108G J /h ),而且也能改善中间槽加温条件.换热后沥青一般是使用冷却水冷却后放到链板上,如果冷却效果不佳会堵塞链板,所以如何利用这部分热量(2.56G J /h )是一个工程难题,在生产规模较大时,可以考虑使用气体作为媒介,再使用热管换热器将其热量进行回收.3 结 论1)在从扩大规模进行集中加工,以提高能源的利用率的同时,加大煤焦油蒸馏过程中各种热流体热量的回收利用力度,通过夹点技术设计合理的换热网络,从技术上解决能量回收问题.2)注意管道和塔的保温措施.利用热管换热器提高能量的品质,并将其回收利用,减少能量损失.13第2期 徐 兵等 煤焦油蒸馏工序的能耗分析23煤 炭 转 化 2009年参 考 文 献[1] 冯 霄,李勤凌.化工节能原理与技术[M].北京:化学工业出版社,1998:1692187.[2] 朱家骅,叶世超.化工原理[M].北京:科学出版社,2001:2632331.[3] 水恒福,张德祥,张超群.煤焦油分离与精制[M].北京:化学工业出版社,2007:40252.[4] 张济民.夹点技术及其应用[J].化学工程师,2004(6):45246.[5] 李贵波.煤焦油加工节能途径的探讨[J].冶金能源,1992,11(4):11212.[6] 孟继安,牛继舜,王立安.夹点技术的基本原理与应用[J].黑龙江石油化工,1997(2):124.[7] 万志文,李国庆.应用夹点技术实现换热网络的优化[J].广东化工,2008,35(182):1382140.ANALYSIS OF ENERG Y SUPPLY OF COAL TARDISTILLATION SECTIONXu Bing Liang Yuxiang Yi Meigui Li Chuntao Liu Jingxing and Liu H ongjie(Chemical Engi neeri ng College of S ichuan U ni versit y,610207Cheng d u) ABSTRACT U sed t he heat2grade unite calculation of t he pinch technology to analyse t hedates of t he two years’production heat supply of a factory wit h175000t annual processing plantin tar distillation section,it was found that more than0.2896G J/t energy can be reused.Accordingto t he p resent sit uation,heat2pipe technology was advanced to recover t he exhaust heat and low potential energy,t he pinch technology to design t he heat exchange network of t he new p roject and st ress on t he installation of t he heat preservation fixt ure,only t he working procedures of dis2 tillation can p roduce t he energy benefit of one million and one2hundred t housand yuan annual.KEY WOR DS coal tar,pinch technology,heat pipe exchanger,energy saving(上接第21页)ENERG Y CONSUMPTION ANALYSIS OF CARBONIZATION PROCESS OF SEMI2COKE IN NORTHERN SHAANXI Lan Xinzhe Yang Yong Song Yonghui Zhang Q iuli Shang Wenzhi3and Luo W anjiang(I nstit ute of Precious Met als Engi neeri ng of X i’an U ni versit y of A rchitect ureand Technolog y,S haanx i Provi nce Met all urgical Engi neeri ng andTechnolog y Research Cent re,X i’an710055;3S haanx iS henm u S anj i ang Coal Chemical L i abilit yCom p any L i mited,719300Yuli n,S haanx i)ABSTRACT It’s mainly analyzed t hat t he material balance,heat balance calculation and en2 ergy co nsumption of t he productio n p rocess of semi2coke by S J2low2temperat ure carbonization f ur2 nace.The result s showed t hat,t he t heoretical semi2coke yield of SJ2low2heat oven is63.926%,tar yield is6.079%,gas yield is about598m3/t;wit h t hermal efficiency of88.90%,heat effi2 ciency of84.08%,and heat lo ss of f urnace surface of4.82%,and t he energy consumption for process is between13.38%and17.92%.Compared t he composition characteristics of t he low metamorp hic coals,it’s real a low energy consumption,high2yield,high value2added clean p ro2 duction p rocess for t he comprehensive utilization of t his coal,which has great guiding significanceto t he sustainable develop ment of t he semi2coke indust ry in Nort hern Shaanxi.KEY WOR DS low2temperat ure carbonization f urnace,material balance,heat balance calcula2 tion,energy consumption。

3.2.5馏分塔已知条件:直接蒸汽量从二段蒸发器来的 311.9kg/h 进入馏分塔的,按焦油量的1.7%计 391.5 kg/h 小计 703.4 kg/h塔顶压力(绝对压力) 1.02 kg/cm 3塔顶温度 105℃冷回流量 23990=⨯%409596kg/h 回流温度 30℃ 轻油馏分汽化热 396.9 kJ/kg 轻油馏分平均比热0~110℃ 1.89kJ/kg ·℃ 0~30℃ 1.68kJ/kg ·℃蒸发回流所需要的热量:Q =()9596396.9105 1.8930 1.68⨯+⨯-⨯⎡⎤⎣⎦=5229340.2kJ/h内回流量:5229340.2396.9396.9Q ==13185.4kg/h 塔顶汽相负荷:57.613185.4703.4273105122.410518273 1.023600s V ++⎛⎫=+⨯⨯⨯ ⎪⨯⎝⎭ =1.395m 3/s=5023.3 m 3/h汽相重度:57.613185.4703.45023.3V γ++==2.78kg/m 3液相重度:()=--=201050008.088.0L γ0.812=812 kg/m 3 式中0.00008—计算系数;0.88—轻油馏分20℃时的比重。

液相负荷:13185.418123600s L =⨯=0.00451m 3/s 空塔气速:VVL oC W γγγ-=max 812 2.780.052.78-==0.853m/s 式中0C —系数,根据不同板间距求得(当板间距是450mm 时,求得0C =0.05)。

适宜空塔气速按0.7Wmax0.80.8530.597m /s W =⨯=空计算塔径:D=空W V S ⨯785.0= 1.3950.7850.597⨯=1.725m=1725mm 按设备系列,故选用D g =1800mm 的馏分塔,蒽塔也取D g =1800mm 。

3.4.1塔径D=1.8m 则塔板面积A T =0.785×D 2=0.785×1.82=2.54m 2空塔气速s m AtVsw /76.0==3.3.2 塔高根据经验顶部空间一般取1.2~1.5m ,故取h 1=1.5m ,底部空间h 2=1.5m [22]。

煤焦油蒸馏系统的模拟计算

王硕;张金辉;张帆

【期刊名称】《天津科技》

【年(卷),期】2009(36)6

【摘要】介绍了煤焦油蒸馏系统流程,并采用化工流程模拟计算软件PRo/Ⅱ时煤焦油考伯斯蒸馏流程进行了模拟计算,通过与经验数据的比较,肯定了PRO/Ⅱ流程模拟的方便快捷,同时也分析了产生误差的原因,结果表明用PRO/Ⅱ进行模拟是改进工艺的有力工具,通过模拟可得到各设备精确的气液相负荷,对于蒸馏塔的设计有很大的指导作用.

【总页数】3页(P8-10)

【作者】王硕;张金辉;张帆

【作者单位】河北省石油化工设计院有限公司,天津,300384;河北省石油化工设计院有限公司,天津,300384;天津市金化化工技术有限公司,天津,300200

【正文语种】中文

【相关文献】

1.煤焦油蒸馏自动控制系统的研究 [J], 吴晓苏;谢小光

2.煤焦油蒸馏自动控制系统的设计 [J], 张中明;吴晓苏

3.蒸馏过程热泵节能——热泵系统模拟计算 [J], 陆恩锡;罗明辉

4.煤焦油蒸馏的模拟计算与分析 [J], 韩威;任庆烂

5.煤焦油蒸馏系统腐蚀的研究 [J], 吉成林;黄森

因版权原因,仅展示原文概要,查看原文内容请购买。

煤焦油蒸馏计算

一、物料衡算

1、原始数据

(1)原料焦油水分:4%。

(2)各馏分产率:%(对无水焦油)

(3)假设:水分在一段蒸发器全部脱除;占无水焦油0.25%的轻油在一段蒸发器蒸出;脱盐碱液不计入;物料损失忽略;不考虑无水焦油满流。

(4)计算基准:1000kg/h焦油。

2、计算

(1)进:

焦油水分:1000×4%=40

无水焦油:1000-40=960

(2)出:

焦油水分:1000×4%=40

轻油:一段:960×0.25%=2.4、960×(0.6-0.25)%=3.36

酚油:960×2.0%=19.2

萘油:960×11.5%=110.4

洗油:960×5.5%=40

一蒽油:960×20.0%=192

二蒽油:960×6.0%=57.6

沥青:960×54.4%=522.24

二、热量衡算

1、原始数据

(1)温度/℃:原料焦油80;对流段出口焦油130;辐射段出口焦油400;一段蒸发器底部焦油110、顶部油蒸汽105;二段蒸发器底部沥青360、顶部油气350℃;进管式炉水蒸气140、过热后的蒸汽400、过热的水蒸气量按无水焦油的4%计算。

2、计算

(1)对流段焦油吸收的有效热量

①进:

A、无水焦油:q1=960×1.675×80=128640kj/h(1.675为无水焦油在50-160℃的平均比热容);

B、焦油水分:q2=40×4.178×80=13398kj/h;

C、总热量:Q进对=q1+q2

②出:

A、一段轻油:q3=2.4×(450.1+1.926×105)=156kj/h(1.926为无水焦油在50-160℃的平均比热容、450.1轻油蒸发潜热);

B、二段无水焦油:q4=(960-2.4)×1.675×110=176438kj/h;

C、一段水蒸气:q5=40×(2248+4.187×105)=107505kj/h;

D、总热量:Q出对=q3+q4+q5

Q效对= Q出对- Q进对

(2)辐射段焦油吸收的有效热量

①进:

A、无水焦油:q′1=q4=176438kj/h;

B、总热量:Q进辐= q′1

②出:

A、二段油气:q′2=(3.36+19.2+110.4+52.8+192+57.6)×1.675(376.8+1.884×350)=451120kj/h(1.884为混合油气在0-350℃的平均比热容、376.8混合蒸发潜热);

B、二段底沥青:q′3==522.24×1.758×360=330515kj/h;

C、总热量:Q出辐= q′2+ q′3

D、Q效辐= Q出辐- Q进辐

(3)蒸汽过热段吸收的有效热量

①进:

A、qs=960×4%×2742=105293kj/h;

②出:

A、q′s=960×4%×[2742+2.093(400-143)=105293kj/h;

B、Q效s= qs+ q′s

(4)管式炉每小时加热1000kg焦油吸收的总有效热量Q′t= Q效对+ Q效辐+ Q效s;

管式炉用焦炉煤气做燃料,炉热工效率为70%,则供给管式炉热量为Q t=Q′t/70%;

焦炉煤气热值Q低=17585kj/m3,则(1000kg焦油)煤气耗量为:V=Q t/Q 低=62.5m3。