硝铵生产工艺流程图

- 格式:wps

- 大小:718.50 KB

- 文档页数:2

硝酸铵溶液半料浆法生产硝铵系复混肥的生产技术,根据生产经验介绍如下。

1 工艺流程概述硝铵溶液用计量泵送入造粒系统。

MAP、氯化钾、填料等固体原料经电子皮带秤计量后,用皮带输送机会同返料一起送入造粒机。

硝铵溶液由伸入造粒机内部的喷头,直接喷淋在固体物料床上。

在固体物料表面形成料浆薄膜,冷却结晶形成颗粒,部分物料通过团聚成粒。

造粒出来的物料经皮带输送机送到1段干燥机,与热炉气并流接触干燥。

1段干燥机出来物料经斗提机提升至2段干燥机。

物料出来后经斗提机提升至振网筛。

筛后的合格产品(粒径2-4.5mm)直接到包裹筒进行包裹。

包裹后的物料再经沸腾床冷却后由皮带机送至包装系统进行包装。

造粒、干燥尾气需经水膜除尘处理,洗涤液回收,剩余极少量尾气放空。

2 生产控制要点2.1 配料2.1.1 硝铵、尿素不可混配在配料中要注意硝铵系复肥生产中不可加入尿素。

因为在30℃条件下,尿素与硝铵的临界相对湿度分别为72.5%、59.4%,即硝铵比尿素容易吸湿。

当尿素与硝铵相配后,其混合物的临界相对湿度为18%,即气候十分干燥的情况下已开始吸湿,吸湿的速率甚至超过干燥机内蒸发的速率,使物料在干燥机内迅速变成糊状而无法正常生产,因此,严禁将硝铵、尿素搭配使用。

在生产尿素系复混肥与硝铵系复混肥品种之间相互转换时,一定要将系统内所有物料彻底清理干净,防止吸湿现象发生。

2.1.2 硝铵、过磷酸钙不可混配过磷酸钙,主要的成分是Ca(H2PO4)2·H2O,此外含有3%-4%的游离磷酸和无水石膏(硫酸钙)等,因此,会与硝铵发生如下反应:H3PO4+NH4NO3=NH4H2PO4+HNO3Ca(H2PO4)2·H2O+2NH4NO3=2NH4H2PO4+Ca(NO)2+H2O生成的HNO3蒸汽导致氮损失,Ca(NO3)2的生成以及结晶水转变为游离水,可使混合物料状况恶化。

因此,不提倡在硝铵系复肥中加入过磷酸钙。

硝铵系复肥的磷素提供应以磷酸一铵、磷酸二铵为主。

硝酸铵生产工艺一、硝酸铵产品及简介硝酸铵,简称硝铵,化学分子式NH4NO3,相对分子质量80.04。

硝铵是一种高效氮素固体化肥,其中氮素以硝态氮(NO3ˉ)和铵态氮(NH4+)两种形式存在,硝酸铵含氮量35%。

硝铵发挥对作物的有效作用比尿素或硫铵更快。

大多数的作物主要是以硝酸盐的形式摄取氮,这种铵态氮在发挥作用之前,必须在土壤中转化为硝酸盐。

硝铵适用于各种土壤,其中的氮素被作物吸收后,不会在土壤中残存有损土壤肥力的物质。

应用造粒技术制成粒状硝铵以后,其物理性能,尤其是吸湿性有明显改善,施用更为方便。

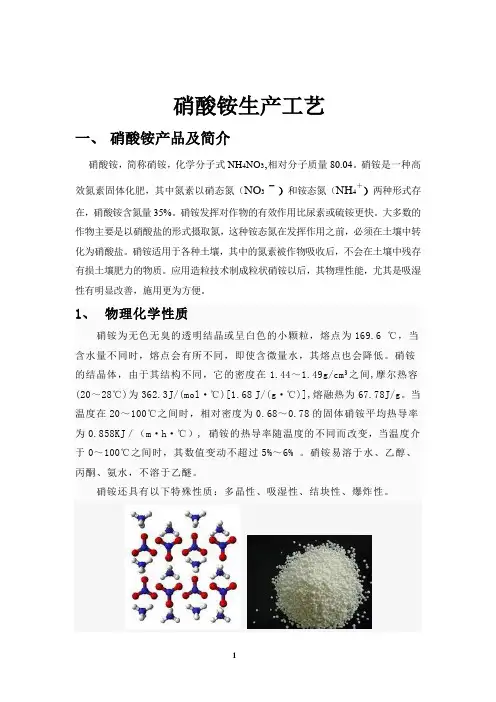

1、物理化学性质硝铵为无色无臭的透明结晶或呈白色的小颗粒,熔点为169.6 ℃,当含水量不同时,熔点会有所不同,即使含微量水,其熔点也会降低。

硝铵的结晶体,由于其结构不同,它的密度在1.44~1.49g/cm3之间,摩尔热容(20~28℃)为362.3J/(mol·℃)[1.68 J/(g·℃)],熔融热为67.78J/g。

当温度在20~100℃之间时,相对密度为0.68~0.78的固体硝铵平均热导率为0.858KJ/(m·h·℃), 硝铵的热导率随温度的不同而改变,当温度介于0~100℃之间时,其数值变动不超过5%~6% 。

硝铵易溶于水、乙醇、丙酮、氨水,不溶于乙醚。

硝铵还具有以下特殊性质:多晶性、吸湿性、结块性、爆炸性。

硝酸铵球棍模型硝酸铵颗粒2、生产原料及理化性质:(1)氨:无色气体,有刺激性气味。

分子式NH3。

分子量17.03。

相对密度0.7714g/l。

熔点-77.7℃。

沸点-33.35℃。

自燃点651.11℃。

蒸气密度0.6。

蒸气压1013.08kPa(25.7℃)。

蒸气与空气混合物爆炸极限16~25%(最易引燃浓度17%)。

氨在20℃水中溶解度34%,25℃时,在无水乙醇中溶解度10%,在甲醇中溶解度16%,溶于氯仿、乙醚,它是许多元素和化合物的良好溶剂。

硝铵工艺流程及原理培训讲义生产技术部硝铵装置的主要任务是生产合格的多孔硝铵和工业硝铵,本套装置的生产能力为20万吨/年。

本装置工艺中采用加压管式反应器,管式反应器出口硝铵浓度取决于硝酸浓度和操作条件(压力和温度)。

硝酸铵生产过程中所用原料为液氨和浓度约为60%的硝酸。

氨是一种无色有刺激恶臭的气体,易燃易爆,有毒,主要对人体上呼吸道等湿润的地方产生刺激,严重者可使人皮肤灼伤或死亡。

硝酸是一种强酸,具有强氧化性,能够与大多数金属(金、铂等除外)和许多非金属发生氧化还原反应。

硝铵对呼吸道、眼及皮肤有刺激性,大量接触可引起高铁血红蛋白血症,影响血液的携氧能力。

硝酸铵不稳定,受热易分解,在温度达到220℃时强烈分解,伴随微弱火花,放出氧气。

在引爆剂作用下,常温下也能爆炸。

熔融的硝酸铵在铜、锌、锑、镍等作用下会转化成不稳定的亚硝酸铵,容易引起爆炸。

掺有有机杂质的不纯品能增加爆炸起火的危险性。

硝酸铵具有多晶性、吸湿性、结块性、爆炸性。

由于硝铵具有以上的特殊性质,决定了硝铵生产、储存、装车和运输过程中必须严格遵守本操作规程。

1.工艺指标及质量要求1.1.原料分析指标(1)液氨(参考 GB536-88一级品)纯度≥99.8%(wt)水份≤0.2%(wt)油含量(mg/kg)10(质量法)铁含量(mg/kg)≤1进界区压力 1.2~1.4MPa(g)温度~18℃(2)硝酸浓度60%~62%(wt)温度40℃压力0.7Mpa(a)(进反应器前的压力)氯离子(Cl-) ≤1ppm亚硝酸(HNO2) ≤100ppmSiO2含量≤1ppm(3)添加剂:SK FERA EXP(生产厂家:西班牙花王)颜色:淡黄色粉末体积密度:390kg/m3水份;<7%包装:20kg /袋添加剂必须用工艺冷凝液或脱盐水稀释成25%的溶液,在造粒前加到硝铵溶液中(4)包裹剂:SK FERT FA 80N(生产厂家:西班牙花王)。

颜色:20℃时为桔黄色的糊状、80℃时为液态桔黄色的糊状。

年硝铵装置建设投产总结(封)2012-09-16 11:37:52来源: 作者: 【大中小】浏览:1864次评论:0条年产15万吨多孔硝酸铵装置建设投产总结封春芳姚建泽兰月强王苗(石家庄中冀正元化工有限公司石家庄 052460)摘要:本文对中冀正元化工有限公司的海力丰工艺硝酸铵装置的建设投产情况进行了介绍和总结,并介绍了该法流程、设备选型、设备制造、关键设备的使用效果,同时介绍了装置的施工建设情况,对设计的不足进行了改进,提出了针对性的措施并实施,对装置的运行效果进行了介绍和总结,最后谈了项目建设存在的问题及经验与教训,从项目投产后的运行效果看,达到并超过了项目建设的预期目标,项目建设是成功的。

关键词:硝酸铵管式反应器造粒塔运行效果1 前言中国加入世界贸易组织后,市场竞争更加激烈。

为迎接挑战,石家庄中冀正元化工有限公司通过进一步上规模、上水平、求进步、增实力参与国际竞争。

2008年石家庄中冀正元化工有限公司决定建设年产15万吨硝酸铵项目,该项目采用太原海力丰科技发展有限公司专利技术,它是继法国KT工艺的进一步发展,包括管式反应器加压中和;降膜蒸发器溶液浓缩;静止喷头塔式造粒;滚筒二段干燥;流化床冷却;单段滚筒包裹及废气、废液的处理等工序。

是目前世界上最先进的硝酸铵生产工艺,是具有竞争力的先进生产工艺技术。

2011年10月1日,该项目试车成功,经过消缺检修,10月6日顺利投产。

以下就中冀正元化工有限公司15万吨/年多孔硝酸铵装置的主要特点、设备制造、建设和调试及投产过程中的有关问题及改进措施做一介绍,供同行参考。

2 、硝酸铵项目工艺技术的选择根据企业的现状,结合国内硝酸铵生产技术的水平,我公司选用太原海力丰多孔粒状硝酸铵先进技术,该工艺技术有以下优势:1、技术成熟先进本项目均采用国内成熟先进的生产工艺,有较好的技术来源和生产厂家。

2、能耗低传统工艺蒸汽消耗为280kg/吨硝铵,太原海力丰工艺在法国KT 工艺的基础上进行完善和改进,蒸汽消耗仅为140kg/吨硝铵,折标煤12.8kg/吨硝铵,年可节约标煤1920吨。

第十五章化肥生产采用化学方法生产的含有氮、磷、钾等元素的肥料统称为化肥。

主要的产品有氮肥、磷肥和钾肥。

此外还有含有多种成分的复料、混料及微量肥料等。

化肥生产,尤其是氮肥生产是一个复杂的连续化的工艺生产过程,需要在密闭的系统,在高温、高压的条件下进行。

其设备、管道繁多;原料、中间产品、成品多具有易燃、易爆性质,有的还具有腐蚀性和毒性。

因此,化肥生产及其储运工作必须注意安全防火。

第一节氮肥生产在各类化肥中,氮肥产量居第一位,氮肥工厂星罗棋布,多数县、市都有氮肥厂。

氮肥生产火灾爆炸危险性也最大。

氮肥生产就是将空气中游离态氮转变成化合态氮的过程,所以也常成为“氮的固定”。

一、氮肥生产流程氮肥生产流程可概括为以下四个步骤:(1)造气—将原料制备成主要含有氢、氮气体的原料气。

(2)精制—将原料气中氢、氮以外的杂质去除,使原料气得到精纯。

(3)压缩与合成—将较为纯净的氮、氢比例为1:3的氮氢混合气体压缩到高压状态,在催化剂和高温的作用下合成为氨。

(4)氨加工—将氨经进一步加工得氮肥。

前三步常称为氨的合成。

经进一步加工制得的成品如硝酸铵、尿素等都是化肥。

从安全防火考虑,氮肥生产中以硝酸铵的生产过程最为典型,其他种类氮肥的火灾危险性及防火要求可以参照。

以固体、液体燃料为原料制造硝酸铵的工艺流程如图所示。

氮肥的生产总流程如表所示。

氮肥生产总流程:脱硫原料准备变换造气水洗氨的合成精制铜洗压缩碱洗氮肥生产合成甲烷化氨水氨的加工硝酸铵尿素氨合成的工艺流程图:空气水蒸汽硫或硫化物水蒸汽固体原料或液体原料半水煤氨硝酸铵的生产工艺流程图如下:氨气硝酸铵液成品空气水二、原料准备现在,氮肥生产多采用天然气、炼厂气、焦炉气、重油和煤和焦碳等气体、液体和固体原料。

(一)固体原料主要有块状焦炭、无烟煤和其他物质制成的煤球等。

这类原料虽属于丙类火灾危险性,但在运输、粉碎、筛分等过程中极易产生粉尘、四处飞扬。

当空气中的粉尘浓度达到200~300g/m3时,遇明火、猛烈摩擦或雷击等因素,很容易引起爆炸和燃烧,而且爆炸强度很高。

硝酸铵的生产工艺与操作:目录第一节硝酸铵的性质 2一、多晶现象 3二吸湿性 3三、结块性 3四、爆炸危险性和起火危险性 4第二节硝酸铵生产的几种方法: 7一、常压中和造粒法 7二、加压中和一段蒸发造粒法 8三、加压中和无蒸发沸腾造粒法 8四、常压中和二段蒸发真空蒸发结晶生产硝酸铵 9第三节氨和硝酸的中和过程 10硝酸铵的生产可以分为下列几个主要过程 10一、中和反应原理 10二·中和过程流程 11三·中和主要设备 11四,正常操作管理 12第四节硝酸銨溶液的蒸发 16一蒸发过程原理 16二、蒸发流程 19三.蒸发主要设备 21一.二段蒸发结构如图75所示。

21第五节硝酸銨溶液的结晶 31二、结晶流程 33三、主要设备维护 33四、正常操作管理 34第六节硝酸銨成品的包装、贮存及运输 38第一节化学分析 38第二节自控简介 48临沂远博化工有限公司曹守印第一节硝酸铵的性质57安全文件H2O×二氧化硫SO2+ 纯硝酸铵(含35%的氮)为白色结晶。

其中的氮以铵基及硝酸基两种形态存在。

分子量为80.04,纯硝酸铵的熔点为169.1℃,即使含微量的水,其熔点也会降低。

比重介于1.4~1.79克/厘米3之间。

比热(在20~28℃)0.422卡/克、度或87.2千卡/克分子,熔融热16.2卡/克。

硝酸铵在水中的溶解度很大,并随温度的升高而急剧增加,见表32表32 NH4NO3在水中的溶解度硝酸铵溶液的沸点和比重,随浓度的增加而增大。

见表33 表33 不同浓度下NH 3NO 3的沸点和比重硝酸铵还具有下列特殊性质。

一、多晶现象硝酸铵具有五种不同的结晶体,每一种晶体,都只有在一定的温度范围内才是稳定的。

硝酸铵的五种晶形如表34所示 表34 硝酸铵的晶体形态34将硝酸铵缓慢加热或冷却时,它可以连续地从一种晶形转化为另一种晶形,并伴随着表34所示的热效应。

如果突然从高温冷却至低温,即可以从一种晶形直接转化为另一种晶形,而不经过中间的晶形。

岗位责任制1从属关系1.1当班工长在行政业务上受车间主任和段长领导,在技术业务上受车间技术组领导,当班期间属调度室直接领导,车间值班人员行使主任职能。

1.1.2操作工在行政业务上受车间主任,段长和当班工长领导,在技术业务上受车间技术组指导,当班期间在调度室和当班工长直接领导下进行工作,车间值班人员行使主任职能。

1.2权力与责任1.2.1权力1.2.1.1工长工长是当班工作的领导者和组织者,根据生产情况,有权做出负荷加减,设备开停,人员安排及改变操作条件等处理意见,以保证生产的稳定平衡。

对调度室下达的批示,有权提出询问,但在调度坚持其指示时,要遵照执行,其后果由调度负责,如果明显可能酿成重大事故时,可拒不执行并迅速越级上报。

根据工作需要。

有权临时调动本班人员的工作。

有权向本班人员正确传达上级批示和自己的意见。

并要求其严格执行。

有权要求车间和有关单位对设备仪表的修理和更换及原材料,工具的合理发放,以确保安全生产。

对外来人员有权提出询问,必要时可令其离开工段。

根据有关工段的负荷变化在调度统一组织下进行负荷调整和设备开、停、倒换工作。

根据动火制度要求,例行动火手续的批示工作,采取必要措施,保证安全,在事故状态下,有权停止检修,动火和其它工作。

请无关人员离开现场。

1.2.1.2操作工操作工应对本岗位所属设备、门窗、工器具、防护品等全面负责,有权禁止无关人员动用。

事故状态下,可降低设备负荷,必要时可停车,但立即联系工长,并发出事故信号,通知有关单位,有权通知无关人员离开现场。

操作岗位上在毒气过多的情况下,可打开事故柜使用防护用具。

着火爆炸时可以使用消防器材。

操作人员履行设备检修前的准备,检修中的安全(主要是化工处理)和检修后检查验收工作,在所辖设备的检修其间,反映检修工作的进度和质量。

对本岗位的操作指示,操作方法,设备结构和安全技术等,根据操作经验不断提出改进意见,但必须经有关领导同意后方能执行。

当班期间对工长下达明显违反操作规程,并有酿成重大事故时,可拒不执行并迅速越级上报。

我国硝铵的生产现状、技术水平及发展趋势1 我国硝铵工业生产现状1913年Haber法合成氨生产问世,由于原料氨充足,从此氨氧化成为世界上生产硝酸的主要方法,与此同时,氨与硝酸中和制取硝酸铵,也成为世界上硝酸铵生产的主要方法。

我国硝铵生产始于1935年的大连化工厂,那时生产能力仅有1500t/a,经历了71年的发展,至2006年,我国硝铵总生产能力约4600kt/a。

按生产方法划分,常压中和法占80.5%,管式反应器(即K-T法)占14%。

加压中和法占5.4%。

按产品划分,普通硝铵(含工业硝铵和改性硝铵)占90%,多孔硝铵占10%,主要生产企业产能列于表1。

表1我国硝铵主要生产厂家2 生产工艺介绍2.1 常压中和法用氨与硝酸中和制取硝酸铵(以下简称硝铵)一般分为中和、硝铵溶液浓缩、结晶、造粒等工序。

在硝铵的几种生产方法中,浓缩、结晶、造粒工艺过程差别不大,主要是中和工艺有较大的区别,故按中和方法的不同划分为常压中和、加压中和和管式反应器(K-T工艺)等方法。

我国从1935年硝铵工业化生产以来,包括新中国成立后前苏联援建的大型化肥装置,如吉化、太化、兰化的硝铵装置,一直沿用常压中和工艺,其工艺流程如图1。

图1 常压中和硝铵工艺示意流程图1—中和器;2—捕集器;3—再中和器;4—硝铵泵;5—一段蒸发器;6—二段蒸发器硝铵的常压中和工艺与当时我国硝酸生产水平相适应,硝酸生产采用常压法、综合法,稀硝酸的浓度在38%~45%,该浓度的硝酸适合常压中和(即0.05MPa,表压)工艺生产硝铵,从中和器出来的硝铵浓度在60%~64%,利用中和出口的二次蒸汽将中和器来的硝铵溶液浓缩至82%,再经二段浓缩,由外来的1.3MPa蒸汽将硝铵溶液浓缩至92%,再去结晶,或再浓缩至99.5%去造粒。

消耗定额(以吨硝铵计)HNO3(折100%) 800 kgNH3(折100%) 220 kg蒸汽(压力1.2MPa,A) 500 kg循环水 63.5 m3电 18 kW·h2.2 管式反应器工艺1990年硝酸行业打破了我国硝酸生产中常规的传统生产方法,如常压法、综合法、中压法,引进美国高压法二手设备,所产出的稀硝酸浓度可达53%~56%,这样硝铵原有常压中和工艺已不能适应,必须寻找新的硝铵工艺,经对外技术交流,选用了管式反应器加压中和工艺,流程示意如图2。

硝酸铵的生产工艺与操作课件(DOC92页)部门: xxx时间: xxx制作人:xxx整理范文,仅供参考,勿作商业用途硝酸铵的生产工艺与操作:目录第一节硝酸铵的性质 2一、多晶现象 3二吸湿性 3三、结块性 3四、爆炸危险性和起火危险性 4第二节硝酸铵生产的几种方法: 7一、常压中和造粒法 7二、加压中和一段蒸发造粒法 8三、加压中和无蒸发沸腾造粒法 8四、常压中和二段蒸发真空蒸发结晶生产硝酸铵 9第三节氨和硝酸的中和过程 10硝酸铵的生产可以分为下列几个主要过程 10一、中和反应原理 10二·中和过程流程 11三·中和主要设备 11四,正常操作管理 12第四节硝酸銨溶液的蒸发 16一蒸发过程原理 16二、蒸发流程 19三.蒸发主要设备 21一.二段蒸发结构如图75所示。

21第五节硝酸銨溶液的结晶 31二、结晶流程 33三、主要设备维护 33四、正常操作管理 34第六节硝酸銨成品的包装、贮存及运输 38第一节化学分析 38第二节自控简介 48临沂远博化工有限公司曹守印第一节硝酸铵的性质57安全文件H2O×二氧化硫SO2+ 纯硝酸铵(含35%的氮)为白色结晶。

其中的氮以铵基及硝酸基两种形态存在。

分子量为80.04,纯硝酸铵的熔点为169.1℃,即使含微量的水,其熔点也会降低。

比重介于 1.4~1.79克/厘米3之间。

比热(在20~28℃)0.422卡/克、度或87.2千卡/克分子,熔融热16.2卡/克。

硝酸铵在水中的溶解度很大,并随温度的升高而急剧增加,见表32表32 NH4NO3在水中的溶解度硝酸铵溶液的沸点和比重,随浓度的增加而增大。

见表33 表33不同浓度下NH 3NO 3的沸点和比重硝酸铵还具有下列特殊性质。

一、多晶现象硝酸铵具有五种不同的结晶体,每一种晶体,都只有在一定的温度范围内才是稳定的。

硝酸铵的五种晶形如表34所示 表34 硝酸铵的晶体形态34将硝酸铵缓慢加热或冷却时,它可以连续地从一种晶形转化为另一种晶形,并伴随着表34所示的热效应。

硝酸硝铵生产工艺概况一、稀硝酸装置由合成氨厂来的液氨进入氨蒸发器,液氨在氨蒸发器中蒸发,蒸发压力维持在约0.53MPa(G)。

气氨经过氨过热器、氨过滤器过滤除杂后进入氨——空气混合器,然后进入氨氧化炉。

氨氧化用工艺空气经空气入口消音器及空气过滤器后进入空气压缩机。

出压缩机的空气分为一次和二次空气:一次空气去氨——空气混合器,二次空气去漂白塔。

氨——空气混合气在氨氧化炉内均匀分布于铂网上,进行氧化反应: 4NH3+5O2=4NO+6H2O+Q氨氧化反应所释放出的热量使氧化氮气体温度升至860℃,此气流经安装在氨氧化炉下部的过热器和废热锅炉回收热量后,温度降至400℃。

出废热锅炉的氧化氮气体流经串联的高温气——气换热器及省煤器温度降至约156℃,随着温度的降低,混合气中的NO氧化为NO2:2NO+O2=2NO2+Q氧化氮气进入低压反应水冷凝器用冷却水冷却到60℃,部分NO2气在此与冷凝水反应生成约34%稀硝酸,酸气混合物送至氧化氮气分离器,分离出的稀酸用稀酸泵送至吸收塔相应浓度的塔板上。

分离后的氧化氮气体和来自漂白塔的二次空气相混合,在氧化氮气压缩机中压缩至1.1MPa(A)后,经尾气预热器冷却,进入高压反应水冷凝器中用冷却水进一步冷却到约40℃,氧化氮气和冷凝酸一起送入吸收塔底部。

在吸收塔塔板上氧化氮气被水吸收而生成硝酸,总反应如下:3NO2+H2O→2HNO3+NO+142kcal/kg生产硝酸所需的工艺水由工艺水泵送至吸收塔顶部塔板,与塔底进入的NOx气体逆流接触,在吸收塔塔板间冷却盘管移走吸收热和氧化热,在吸收塔底生成浓度为60%的稀硝酸,进入漂白塔顶部塔板,由漂白塔底部通入二次空气气提出溶解在酸中的NOx气体。

二次空气先在二次空气冷却器中被来自吸收塔的尾气冷却到约120℃后进入漂白塔底部,漂白后的气体与氧化氮分离器出来的氧化氮气体混合后进入氧化氮压缩机。

经漂白后的成品酸含HNO2<100ppm,在酸冷却器用冷却水冷却到40℃后,送至罐区。

硝酸铵生产工艺与操作工业上输送气氨时,常采用中压管道,且管外壁加有保温层,以减少外界温度差的影响。

氨与空气混合式,当氨的浓度达到17.1%-26.4%(体积)时,遇高温或明火即发生爆炸.因此,氨通过的管道容器及设备等,动火前必须严格进行置换和分析。

液氨中含有少量的水和溶解在其中的氢、氮、甲烷及惰性气体等,当其蒸发时也进入气氨中,这些惰性气体的存在,会增加中和过程的固定氮损失和降低中和蒸发蒸汽的热焓,在利用中和蒸汽作为硝铵一段蒸发器加热时,中和蒸汽中惰性气体增加会降低蒸发器的传热效率,因此要求氨的纯度在99。

5%以上。

氨气内不允许夹带液氨,气氨的输送压力一般为3个绝对压力左右,如果温度太低,管道内一部分气氨就会凝结成液氨,液氨进入中和器后,体积迅速膨胀,反应时产生的热量也急剧增加,这就会造成中和器内剧烈超压,有损于设备,同时还导致氨的损失增加,操作也很难稳定,因此,氨气中更不允许夹带大量液氨.第二节硝酸硝酸中氮氧化物(折算成N2O4)含量应低于0.15%,氮氧化物含量过高,生成的亚硝酸盐会促进硝铵的分解,造成中和过程中固定氮损失增加。

硝酸中不允许含有氯离子和三价铁离子,因为有氯离子的存在会使不锈钢的腐蚀增强,同时氯离子对硝铵的稳定性也有不利的影响。

铁离子的存在会使硝酸成品的外观呈现棕红色。

为了使原料硝酸不致影响硝铵成品的纯度(或含氮量),要求硝酸灼烧后固体沉淀物含量不应超过0。

07%第三节添加剂(防止结块)防水添加剂,一般为有机无二致,通常有石蜡、石蜡重油、凡士林等,它们都有防水性.(除生产特殊抗水硝铵外,很少采用此类添加剂)惰性无机添加剂,这类添加剂具有不溶于水,不与硝铵反应及粉碎度高的特点.无机盐添加剂在硝铵中加入少量的无机盐添加剂,可以大大改善硝铵的结块性。

目前我国工业上常用的无机盐添加剂有:石灰石硝酸溶液、白云石硝酸溶液、硼镁矿综合利用的副产品硝酸镁溶液。

但是实际上硝酸钙无机盐添加剂的存在,对改变硝铵的结块性影响是不大的.在硝铵中加入硝酸镁、硝酸钙无机盐添加剂后,是硝铵的凝固温度点有所下降,因此,在造粒结晶过程中减慢了成粒速度,阴气粘塔量增加,同时蒸发器列管的结垢现象也相应的加剧了.第二章硝酸铵的物理化学性质硝铵溶液的比重随浓度增加而增加,随温度升高而减少。

目录一、结晶硝铵的性质及用途 (1)二、结晶硝铵的生产原料、工艺介绍及产品规格 (1)三、结晶硝铵的生产原理及工艺流程叙述 (2)1、生产原理 (2)2、流程叙述 (2)四、结晶硝铵生产的主要设备结构 (3)五、结晶硝铵生产装置的开停车过程 (4)1、系统开车做作指导 (4)2、系统停车做作指导 (10)3、紧急停车做作指导 (11)六、结晶硝铵生产的安全注意事项 (12)七、结晶硝铵生产岗位的危险危害 (13)八、结晶硝铵生产的事故应急处理 (14)九、结晶硝铵生产装置的安全设施 (16)十、结晶硝铵的生产工艺流程图 (16)一、结晶硝铵的性质及用途硝酸铵俗称硝铵,相对分子质量80.04。

无色无臭的透明结晶或白色小粒状,有潮解性。

化学式NH4NO3。

在210℃时分解为一氧化二氮和水,如加热过猛会引起爆炸。

易溶于水,溶于甲醇、乙醇、丙酮和液氨,不溶于乙醚。

吸湿性强,易结块。

在常温下对撞击、摩擦并无反应,但有引爆剂或密闭保存时,因蓄积的分解产物(如二氧化氮和水蒸汽)影响会引起爆炸。

具有氧化性,与有机物、可燃物、亚硝酸钠、硫黄、酸等接触能引起爆炸或燃烧,由硝酸和氨气进行中和反应,经蒸发、结晶制得。

用于制造工业炸药、固体推进剂和弹药。

是制造氮氧化物、维生素B和无碱玻璃等的原料。

还用于制造烟火、杀虫剂、冷冻剂、胶板印刷组分。

二、结晶硝铵的生产原料、工艺介绍及产品规格结晶硝铵生产的原料主要为氨和硝酸。

氨:形态:液态压力:1.6MPa 温度:22℃氨含量:≥99.5% 油含量:≤10ppm 水含量:≤0.5%硝酸:浓度:60% NOx:≤100ppm 压力:≥0.7MPa温度:30℃ Cl-含量: ≤1ppm SiO2: ≤1ppm工艺简介: 结晶硝铵装置可分为两部分,分别是湿线和干线。

湿线是将氨与硝酸合成为硝铵溶液并将溶液浓缩至92–94%。

干线是将硝铵溶液变成结晶颗粒。

产品规格:NH4NO3含量:≥99.5% 游离水含量:≤0.5%酸度:甲基橙指示剂不显红色灼烧残渣:≤0.05%三、结晶硝铵的生产原理及工艺流程叙述1生产原理硝铵产品是由无水气氨和含水硝酸反应生成。

造粒岗位操作法1、岗位任务:将中和洗涤岗位送来的94.0--97.5%的硝铵溶液通过喷头喷淋,在造粒塔内经过空气冷却变成颗粒,造粒空气洗涤除尘后排入大气。

2、岗位管辖范围:塔顶受槽(F303)、塔顶受槽搅拌器(A302)、硝铵溶液过滤器(S302)、造粒塔(T301)、造粒喷头(H301A—I)、添加剂储备槽(F307)、造粒塔引风机(G305A —D)、造粒洗涤器(F304A—D)、最终蒸发器(E303)、最终蒸发空气加热器(E304)、最终蒸发通风机(G306)、最终蒸发空气过滤器(S301)、相关建筑物及所属管线、仪表、阀门、防护器材、通讯工具、岗位记录报表等。

3、岗位工艺原理及流程简述:3.1工艺原理:一定浓度的硝铵溶液在高于其结晶温度时呈溶液状态,若低于其结晶温度时则会变成固体。

根据这个原理硝铵溶液在造粒前的温度高于对应的结晶温度,经造粒喷头的小孔后,在下降过程中变成小液滴,小液滴靠重力下落,通过与塔底来的冷空气逆流接触换热后被冷却到结晶点以下,变成硝铵颗粒。

3.2、工艺流程简述:生产多孔硝铵时,来自中和洗涤岗位94.0%—97.5%的硝铵溶液经溶液过滤器S302进入F303槽,并在F303适当加氨以调节硝铵溶液的PH(根据中控指令或分析数据进行)。

在槽内加入适量添加剂。

硝铵溶液通过9个造粒喷头喷洒在造粒塔内,与空气逆流接触,冷却后变成颗粒。

生产工业硝铵时,来自中和洗涤岗位94%—96%的硝铵溶液进入E303,与1.5Mpa蒸汽间壁换热,并与E304来的热空气逆流接触,浓缩至98.5%以上进入F303,并在F303适当加氨以调节硝铵溶液的PH(根据中控指令或分析数据进行),硝铵溶液通过9个造粒喷头喷洒在造粒塔内,与空气逆流接触,冷却后变成颗粒。

造粒空气在造粒塔内自下而上流动,塔顶设置了四台轴流引风机。

空气排空前在洗涤器F304A/B/C/D内除去粉尘,来自G304泵的洗涤液在F305与F304A/B/C/D之间构成循环。

硝酸铵的生产工艺与操作完整文档可以直接使用,可编辑 完整文档,欢迎下载)硝酸铵的生产工艺与操作:目录第一节硝酸铵的性质 2一、多晶现象 3二吸湿性 3三、结块性 3四、爆炸危险性和起火危险性 4第二节硝酸铵生产的几种方法: 7一、常压中和造粒法 7二、加压中和一段蒸发造粒法 8三、加压中和无蒸发沸腾造粒法 8四、常压中和二段蒸发真空蒸发结晶生产硝酸铵 9第三节氨和硝酸的中和过程 10硝酸铵的生产可以分为下列几个主要过程 10一、中和反应原理 10二·中和过程流程 11三·中和主要设备 11四,正常操作管理 12第四节硝酸銨溶液的蒸发 16一蒸发过程原理 16二、蒸发流程 19三.蒸发主要设备 21一.二段蒸发结构如图75所示。

21第五节硝酸銨溶液的结晶 31二、结晶流程 33三、主要设备维护 33四、正常操作管理 34第六节硝酸銨成品的包装、贮存及运输 38第一节化学分析 38第二节自控简介 48临沂远博化工曹守印第一节硝酸铵的性质57安全文件H2O×二氧化硫SO2+ 纯硝酸铵(含35%的氮)为白色结晶。

其中的氮以铵基及硝酸基两种形态存在。

分子量为80.04,纯硝酸铵的熔点为169.1℃,即使含微量的水,其熔点也会降低。

比重介于1.4~1.79克/厘米3之间。

比热(在20~28℃)0.422卡/克、度或87.2千卡/克分子,熔融热16.2卡/克。

硝酸铵在水中的溶解度很大,并随温度的升高而急剧增加,见表32表32 NH4NO3在水中的溶解度硝酸铵溶液的沸点和比重,随浓度的增加而增大。

见表33 表33 不同浓度下NH 3NO 3的沸点和比重硝酸铵还具有下列特殊性质。

一、多晶现象硝酸铵具有五种不同的结晶体,每一种晶体,都只有在一定的温度范围内才是稳定的。

硝酸铵的五种晶形如表34所示 表34 硝酸铵的晶体形态34将硝酸铵缓慢加热或冷却时,它可以连续地从一种晶形转化为另一种晶形,并伴随着表34所示的热效应。

附录A硝酸铁生产工艺的工序说明A. 1氨原料系统氨原料系统是指由合成氨装置通过管道,直接将气氨或液氨输送到硝酸镂装置的液氨储槽或者硝酸镂装置,并以硝酸镂装置界区输送氨管道总阀为界。

A.2管式反应器法生产硝酸铁溶液A. 2.1液氨蒸发工序液氨进入液氨贮槽并保持一定液位,液氨从液氨贮槽底部进入氨蒸发器蒸发为气氨,气氨再返回到液氨贮槽。

液氨贮槽、液氨蒸发器排出少量油和水的混合物定期排入氨排污蒸发器。

排污蒸发器用蒸汽蒸发液氨,蒸发后的气氨返回到液氨贮槽,油和水定时排入贮油罐并回收。

A. 2. 2加压中和工序出蒸发器的气氨经缓冲罐缓冲,气氨过滤器除去油和水后,少部分进入再熔槽和塔顶受槽调节溶液pH,大部分经氨预热器加热后进入管式反应器,与硝酸进行中和反应,生成硝酸核溶液,进入反应器闪蒸槽中闪蒸,工艺蒸汽从硝酸镂溶液中分离出来,硝酸镂溶液由底部排出。

洗涤后的工艺蒸汽进入各蒸汽用户,废热利用后的冷凝液进入水处理装置进行处理。

A.2.3蒸发工序来自反应器闪蒸槽底部的硝酸锈溶液与来自干燥洗涤泵的硝酸镀溶液在负压状态下同时进入初蒸发器受槽,两种不同浓度的硝酸镀溶液在其中混合闪蒸后,靠液位差进入初蒸发器,在初蒸发器中,硝酸镀溶液被浓缩后进入初蒸发分离器中分离蒸汽。

硝酸镀溶液浓缩至95 %左右进入再熔槽。

采用二段蒸发生产工业硝酸镂时,需用蒸汽将硝酸镀溶液浓缩至99 % 以上,再进入造粒工序。

A.3容积式反应器法生产硝酸铁溶液A. 3.1液氨蒸发工序液氨进入氨蒸发器蒸发成气态氨,在蒸发过程中应根据操作规程的要求定期排污。

A. 3. 2加压中和工序气氨经分离去除油污后,进入气氨过热器预热,预热后的气氨送入中和器,与硝酸在中和器内反应生成硝酸镀溶液,用回收的低温稀硝酸锈溶液或脱盐水调节中和反应温度。

来自中和器的硝酸镂溶液进入中和闪蒸槽,闪蒸出部分蒸汽,稀硝酸镂溶液进入一段蒸发器,在一定的真空度下,利用中和副产的蒸汽作为热源进行蒸发。