螺旋输送机绞龙叶片下料

- 格式:docx

- 大小:148.39 KB

- 文档页数:3

精心整理

绞龙叶片下料及成形加工

绞龙是螺旋输送机的俗称,适用于颗粒或粉状物料的水平输送,倾斜输送,垂直输送等形式。

输送距离根据畸形不同而不同,一般从2米到70米。

输送原理:旋转的螺旋叶片将物料推移而进行螺旋输送机输送。

使物料不与螺旋输送机叶片一起旋转的力是物料自身重量和螺旋输送机机壳对物料的摩擦阻力。

1.作图法

图1 (1)按图2所示求出内、外螺旋线的展开长度l 1和l 2。

(2)按图3所示作水平线A 1B 1,使A 1B 1=l 2/2。

过A 1作A 1B 1的垂线A 1C 1,使A 1C 1=(D-d)/2。

过C 1作水平线C 1D 1,使C 1D 1=l 1/2。

过B 1、D 1两点作直线与A 1C 1的延长线交于O 点。

以O 为圆心,OA 1、OC 1为半径画同心圆,即得叶片的下料图。

2.计算法

(1)公式推导图1中,一个节距叶片的内螺旋线展开长度等于。

图4所示为绞龙叶片的下料图,其内孔d1的周长为πd1。

而πd1应等于叶片内螺旋线展开长度(见图1),即:

π,整理后得出下式:

(1)

叶片下料外径

根据(1)、(2)

(2)举例=3mm,求

由(1)74.4mm

由(2)

3.

叶片成形装置如图51、拉伸夹具3

片按图43固定,最后拉动手拉葫芦4,在成形过程中要用锤子敲打叶片,迫使叶片成形,减小回弹。

利用这种方法加工既简单又方便。

精心整理。

螺旋叶片的3种下料方法

何剑会

【期刊名称】《设备管理与维修》

【年(卷),期】2013(000)010

【摘要】在螺旋叶片的制作方法中,无论是模具压型法、拉伸制作法还是卷制法,都需要预先绘制准确的下料展开图,在实际工作中经过多次验证和校对,总结出3种简便的下料方法。

已知:螺旋轴轴径φ=80mm,螺旋叶片的螺旋板宽

H=90mm,螺距P=250mm。

【总页数】1页(P68)

【作者】何剑会

【作者单位】冀中能源井矿集团新晶焦化公司石家庄市

【正文语种】中文

【相关文献】

1.自制螺旋叶片下料的实用计算新方法

2.螺旋叶片的下料及成形方法

3.螺旋输送机螺旋叶片下料方案选择及其简易加工方法

4.螺旋输送机螺旋叶片下料方案选择及

其简易加工方法5.螺旋叶片的下料及加工方法

因版权原因,仅展示原文概要,查看原文内容请购买。

螺旋输送机螺旋叶片下料方案选择及其简易加工方法

李萍;薛天跃

【期刊名称】《机械制造文摘:焊接分册》

【年(卷),期】2004(000)006

【摘要】阐明了螺旋输送机螺旋叶片的几种下料方案,分析比较后得出选择哪种方案最佳,并介绍了其简易加工方法.

【总页数】3页(P45-46,48)

【作者】李萍;薛天跃

【作者单位】太原科技大学,山西,太原,030024;太原科技大学,山西,太原,030024【正文语种】中文

【中图分类】TD528+.9

【相关文献】

1.螺旋输送机螺旋叶片下料方案选择及其简易加工方法 [J], 李萍;薛天跃

2.试论螺旋输送机圆柱螺旋叶片简易制作工艺及安装方法 [J], 郭在云

3.螺旋输送机螺旋叶片的耐磨堆焊探究 [J], 马甜甜;王秉钧

4.垂直螺旋输送机的螺旋叶片损伤模拟研究 [J], 陈志庭

5.螺旋叶片的下料及加工方法 [J], 吴淑芳

因版权原因,仅展示原文概要,查看原文内容请购买。

绞龙叶片下料计算公式绞龙叶片是一种常见的机械设备,广泛应用于工业生产中的搅拌、搅打等工艺过程中。

为了确保绞龙叶片的质量和效率,下料计算是非常重要的一步。

下面将介绍绞龙叶片下料计算的公式和相关内容。

一、绞龙叶片的结构和工作原理绞龙叶片由叶片和轴组成,叶片通过与轴的连接来完成搅拌工作。

叶片通常采用扁平形状,其长度和宽度会根据具体的工艺需求而确定。

绞龙叶片通过旋转运动,将物料进行混合、搅拌,达到均匀和高效的效果。

二、绞龙叶片下料计算公式1. 叶片长度计算公式绞龙叶片的长度需要根据实际工艺要求来确定。

一般情况下,叶片长度与绞龙的直径成正比。

可以使用下面的公式来计算叶片长度:叶片长度 = 绞龙直径× 叶片长度系数2. 叶片宽度计算公式绞龙叶片的宽度也需要根据实际工艺要求来确定。

一般情况下,叶片宽度与叶片长度成正比。

可以使用下面的公式来计算叶片宽度:叶片宽度 = 叶片长度× 叶片宽度系数3. 叶片数量计算公式绞龙叶片的数量直接影响到搅拌效果和工艺效率。

一般情况下,叶片数量与绞龙的直径和宽度有关。

可以使用下面的公式来计算叶片数量:叶片数量 = (绞龙直径× π) / 叶片间距三、绞龙叶片下料计算实例假设需要制作一台直径为1米的绞龙,根据工艺要求,叶片长度系数为1.5,叶片宽度系数为0.8,叶片间距为10厘米。

1. 计算叶片长度:叶片长度 = 1米× 1.5 = 1.5米2. 计算叶片宽度:叶片宽度 = 1.5米× 0.8 = 1.2米3. 计算叶片数量:叶片数量 = (1米× π) / 0.1米≈ 3.14 / 0.1 ≈ 31.4片根据上述计算,可以确定制作这台绞龙时,需要使用长度为 1.5米、宽度为1.2米的叶片,并且需要安装大约31.4片叶片。

四、绞龙叶片下料计算注意事项1. 绞龙叶片下料计算需要根据具体工艺要求进行,不同工艺可能需要不同的叶片长度、宽度和数量。

关于螺旋机螺旋叶片下料的探讨螺旋机叶片下料是螺旋机制作过程中的一个工艺过程,不同厂家有自己的一套计算方法,本文就手册的理论计算结合我厂多年的螺旋机实际生产经验,总结的一套计算方法进行探讨。

1、冷拉叶片的加工方法:我厂采用的加工方法是将螺旋轴管一端套在固定的细轴上(该固定轴固定在车间某个立柱上),另一端用螺丝顶针顶住便于旋转螺旋体,又可以调节轴管长度。

数控离子切割下料的整圆叶片,割口切割成型后,拉开豁口,将所有叶片焊连接成串;整个穿进螺旋管轴,一端焊在管轴顶针端(或焊在已经拉伸的叶片一个端头上),另一端用螺丝夹具夹牢,套在钢丝绳上。

钢丝绳另一端固定在手拉葫芦上,手拉葫芦另一端绑在车间立柱上,通过手拉葫芦对叶片产生拉力。

随着叶片 S 的变长,叶片内孔越来越贴近轴管,拉力也越来越大,一边葫芦拉,同时还要用铁锤锤击辅助变形,使弹性变形部分变为实在的塑变,减少葫芦一直紧绷的拉力,加工很快。

如果叶片大,比较难拉,也可以在地面固定一个 90 度改向滑轮连接到行吊上。

点动行吊就可以提供数吨的拉力,比用手葫芦省力轻松得多。

当叶片贴紧轴管时,拉伸仍然能够进行,此时如果还没有达到要求的螺距,可以继续拉伸,直到达到要求或拉伸太困难停止。

如果已经超过要求的螺距叶片内孔还没贴紧轴管,那么只有继续拉伸,直到叶片基本上贴近轴管才停止拉伸。

一边拉,一边锤击,达到要求还要一边点焊。

拉伸结束,叶片已经围绕轴管上升了S+ΔS 的距离,同时拉伸端也比焊接的固定端超出了 360o,多转了α的余角。

因为夹具固定部位以及另一端焊接部位无法象中间其它部分那样延伸变形,所以叶片接口部位显得有些直,不象螺旋线那么顺滑。

以至于接口部位不能连贯的对齐,而且也影响螺距。

连续冷拉叶片就比这种方法好些。

不过这对输送物料影响很小,使用一段时间焊缝磨损后也光滑连续了。

2、螺旋叶片的理论计算与实际下料情况:我厂在实际生产中实测下料叶片尺寸数据见下表:见表中λ=α/360,λ'=(l'-l)/l',δ=(l'-2πr')/2πr'内孔伸长率,γ=arctg(S/πd)内螺旋升角。

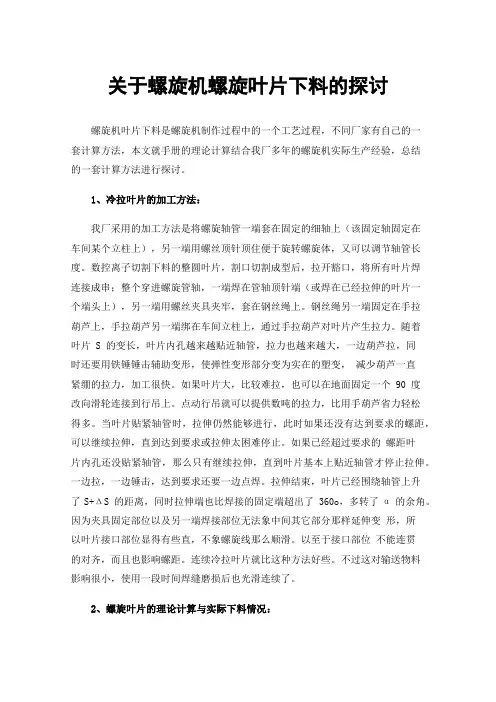

输入绞龙叶片外径,内径和导程(螺距),自动计算出所需的下料外径,内

径,切口角度,非常方便

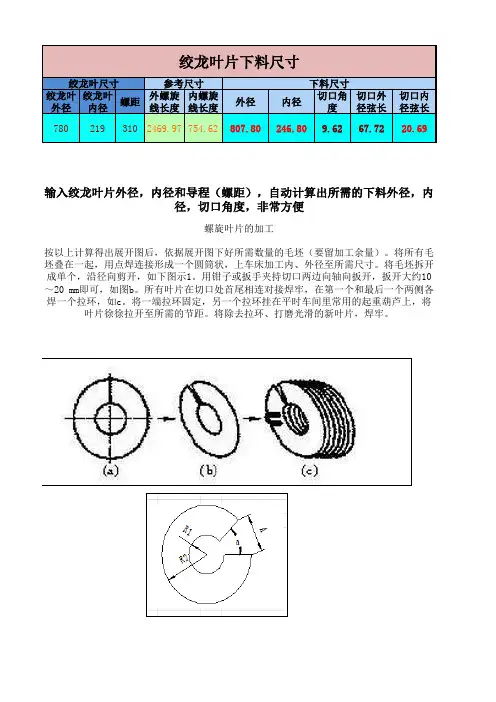

螺旋叶片的加工

按以上计算得出展开图后,依据展开图下好所需数量的毛坯(要留加工余量)。

将所有毛坯叠在一起,用点焊连接形成一个圆筒状,上车床加工内、外径至所需尺寸。

将毛坯拆开成单个,沿径向剪开,如下图示1。

用钳子或扳手夹持切口两边向轴向扳开,扳开大约10~20 mm即可,如图b。

所有叶片在切口处首尾相连对接焊牢,在第一个和最后一个两侧各焊一个拉环,如c。

将一端拉环固定,另一个拉环挂在平时车间里常用的起重葫芦上,将叶片徐徐拉开至所需的节距。

将除去拉环、打磨光滑的新叶片,焊牢。

螺旋卸料原理螺旋卸料是一种常见的物料输送方式,它基于螺旋输送机的原理,通过螺旋叶片的旋转来实现物料的卸料。

螺旋卸料广泛应用于建筑材料、化工、食品、冶金等行业,具有结构简单、运行稳定等特点。

螺旋卸料的原理是利用螺旋叶片的旋转来推动物料向前移动,从而实现物料的卸料。

螺旋卸料设备一般由电动机、减速器、螺旋叶片、轴承等组成。

当电动机启动后,通过减速器将电机的转速降低,然后传递给螺旋叶片。

螺旋叶片通过与物料接触,将物料推动向前移动,并将其卸出。

螺旋卸料的关键是螺旋叶片的设计和旋转方向。

螺旋叶片一般呈螺旋形状,可以根据物料的特性和输送距离来确定叶片的长度、直径和螺距等参数。

叶片的旋转方向取决于物料的输送要求,可以选择顺时针或逆时针旋转。

螺旋卸料的运行过程中,物料从进料口进入螺旋叶片的螺槽中,随着螺旋叶片的旋转,物料被推动向前移动。

当物料到达卸料口时,叶片的旋转将物料从卸料口排出。

整个过程中,螺旋叶片的旋转速度和进料量需要匹配,以保证物料的连续卸料。

螺旋卸料具有许多优点。

首先,螺旋卸料的结构简单,易于制造和维修。

其次,螺旋卸料具有较大的输送能力,可以满足不同物料输送的需求。

此外,螺旋卸料还可以实现物料的连续输送,提高工作效率,并且可以与其他设备进行配合使用,实现自动化生产。

然而,螺旋卸料也存在一些问题。

首先,螺旋叶片的旋转会产生一定的噪音和振动,可能会影响工作环境。

其次,螺旋卸料在输送粘性物料时容易堵塞,需要采取相应的措施来解决。

此外,由于螺旋叶片与物料的摩擦,可能会对物料造成一定的磨损。

在实际应用中,为了确保螺旋卸料的正常运行,需要定期对设备进行维护保养。

例如,清理螺旋叶片上的物料残留,检查轴承的润滑情况,调整螺距和叶片间隙等。

此外,还需要根据物料的特性和输送要求,选择合适的螺旋卸料设备,并合理安装和调试。

螺旋卸料是一种常用的物料输送方式,利用螺旋叶片的旋转来推动物料的卸料。

螺旋卸料具有结构简单、运行稳定等特点,广泛应用于各行各业。

绞龙叶片如何制作,左旋右旋怎么区分绞龙叶片的制作方法有三种,分别是模具压制法、液压拉伸法、挤压法。

以模具压制法为例,它属于铸造的一种,将要制作的螺旋叶片做一个模型,然后选好材料进行浇筑,最后得到绞龙成品。

这种方法的制作成本比较高,而且只适合于大批量的制作,因此该方法的应用不是很普遍。

一、绞龙叶片如何制作1、模具压制法:这种方法属于铸造的一种,首先将要制作的螺旋叶片做一个模型,然后选好材料进行浇筑,最后就可以得到成品。

由于制作成本比较高,而且只适合大批量制作,所以这种方法的应用不是很普遍。

2、液压拉伸法;首先计算好绞龙叶片的尺寸,用钢板下料得到一个圆环,然后在圆环上切割出一道缝,再用夹具加紧圆环的两个边,启动液压缸使圆环的两边上下分离。

将圆环拉到一定程度,用尺寸测量绞龙叶片的螺距,测量的螺距必须要大于实际的螺距,因为液压缸松开之后,钢板会有一定的收缩。

得到正确的螺距后,就可以做出绞龙叶片。

3、挤压法:这种方法很像模具压制,它属于改进型的压制法。

在做绞龙叶片之前,需要做一套尺寸和成品模具。

模具分为2个,形状和尺寸一样分别安置在压力机的上下部,然后将下好料的圆环放在模具上,启动压力机使上下模具压在一起,钢板会慢慢变形然后变成螺旋状的绞龙叶片。

二、左旋右旋怎么区分1、可以看斜齿圆柱的齿轮方向,但要注意必须沿着轴线的方向判断。

首先将齿轮的轴线坚立,头和轴线的方向必须保持一致,如果螺旋线的右边高,就表明是右旋,如果螺旋线左边高那就是左旋。

2、物理学有一种右手定则,左手定则的方法判断,但是这个方法容易记混。

其实还可以根据螺旋升角判定,首先螺栓竖直放置,观察螺纹牙型,左高右低的螺纹就是左旋,右高左低的螺纹就是右旋。

3、生活中常见的螺纹一般都是右旋螺纹,但是左旋螺纹在有些场合也起到了很重要的作用。

比如旋转方向需要防松的地方一般都是使用左旋螺纹,因为在顺时针旋转过程中,左旋会越用越紧,但如果使用右旋螺纹,可能在使用过程中会松脱。

绞龙输送机工作原理全文共四篇示例,供读者参考第一篇示例:绞龙输送机是一种常用的输送设备,主要用于输送颗粒状、粉状、块状物料,适用于矿山、化工、建材、冶金等行业。

绞龙输送机通过螺旋叶片将物料从一端输送到另一端,具有输送量大、输送距离远、结构简单、易维护等特点。

下面我们来了解一下绞龙输送机的工作原理。

绞龙输送机是由螺旋叶片、轴承、齿轮箱、输送管道等部件组成的。

工作时,电动机通过齿轮箱带动螺旋叶片旋转,使物料随着叶片的旋转而向前移动。

输送过程中,物料会在输送管道内不断受到叶片的推动,从而实现输送的目的。

绞龙输送机的工作原理主要包括以下几个部分:一、物料的进料过程。

物料首先需要经过进料口进入输送管道内,进料口的设计要保证物料能够顺利进入管道内,并保证进料过程中物料不会发生堵塞或漏料现象。

二、螺旋叶片的旋转。

当电动机启动时,通过齿轮箱带动螺旋叶片旋转,螺旋叶片的旋转使得物料随之向前移动。

螺旋叶片的转速和方向会影响物料的输送效果,通常需要根据物料的特性和输送要求进行调整。

三、物料的输送过程。

在输送过程中,螺旋叶片不断地将物料向前推送,使物料在输送管道内保持流动状态。

输送管道的设计要保证物料不会发生脱落或积聚,以确保输送效果。

四、电动机的控制。

在实际工作中,可以通过控制电动机的启停、调速等方式来控制绞龙输送机的运行状态。

通过合理的控制可以实现对输送速度、输送量等参数的调节,以满足不同工艺要求。

绞龙输送机的工作原理简单清晰,操作方便,适用于不同物料的输送需求。

在使用和维护时,需要定期检查设备的运行状态,及时发现并处理故障,确保设备能够正常运行,提高生产效率。

绞龙输送机在工业生产中扮演着重要的角色,为各行业的物料输送提供了便利和高效的解决方案。

第二篇示例:绞龙输送机是一种常用的输送设备,广泛应用于矿山、建材、化工等行业。

它的工作原理主要是利用螺旋叶片将物料从一个地方输送到另一个地方。

下面我们来详细介绍一下绞龙输送机的工作原理。

绞龙叶外径绞龙叶内径

螺距外螺旋线长度内螺旋线长度外径内径切口角度切口外径弦长切口内径弦长7802193102469.97754.62

807.80246.809.6267.7220.69绞龙叶片下料尺寸

绞龙叶尺寸

参考尺寸下料尺寸螺旋叶片的加工

按以上计算得出展开图后,依据展开图下好所需数量的毛坯(要留加工余量)。

将所有毛坯叠在一起,用点焊连接形成一个圆筒状,上车床加工内、外径至所需尺寸。

将毛坯拆开成单个,沿径向剪开,如下图示1。

用钳子或扳手夹持切口两边向轴向扳开,扳开大约10~20 mm 即可,如图b 。

所有叶片在切口处首尾相连对接焊牢,在第一个和最后一个两侧各焊一个拉环,如c 。

将一端拉环固定,另一个拉环挂在平时车间里常用的起重葫芦上,将

叶片徐徐拉开至所需的节距。

将除去拉环、打磨光滑的新叶片,焊牢。

输入绞龙叶片外径,内径和导程(螺距),自动计算出所需的下料外径,内

径,切口角度,非常方便。

螺旋输送机摘要螺旋输送机是利用电机带动螺旋回转,推移物料以实现输送目的的机械,它能水平、倾斜或垂直输送,具有结构简单、横截面积小、密封性好、操作方便、维修容易、便于封锁运输等长处。

本课题重点研究在与驱动装置的合理选择,对驱动装置的合理给螺旋输送机的效率,稳定,安全性的提高大的作用。

本次毕业设计是关于输送机的设计。

首先对输送机作了简单的概述;接着分析了输送机的选型原则及计算方式;然后按照这些设计准则与计算选型方式依照给定参数要求进行选型设计;接着对所选择的输送机各主要零部件进行了校核。

普通型输送机由六个主要部件组成:驱动装置,机尾和导回装置,中部机架,拉紧装置和胶带。

最后简单的说明了输送机的安装与保护。

关键词:螺旋输送机,输送系统,选型设计,主要部件IScrew conveyorABSTRACTScrew conveyor is the use of motor driven rotary screw, the passage of materials in order to achieve the purpose of transportation machinery, it can level, tilt or vertical transmission, a simple structure, small cross sectional area, sealing, and easy to operate, easy maintenance, facilitate closure transportation and other advantages. Focus on the issue and drive in a reasonable choice. Drive screw conveyor to the reasonable efficiency, stability, security, the improvement of the role.The design is a graduation project about the conveyor. At first, it is introduction about the conveyor. Next, it is the principles about choose component parts of conveyor. After that the belt conveyor abase on the principle is designed. Then, it is checking IIcomputations about main component parts. The ordinary conveyor consists of six main parts: Drive Unit, Jib or Delivery End, Tail Ender Return End, Intermediate Structure, Loop Take-Up and Belt. At last, it is explanation about fix and safeguard of the belt conveyor.KEY WORDS:screw conveyor,delivery system,type design,main partsIII目录前言 (1)第1章绪论 (2)关于本次毕业设计 (2)毕业设计的目的 (2)通过本次毕业设计,咱们能够达到一些目的: (2)毕业设计的任务 (2)第2章螺旋输送机大体知识 (2)螺旋输送机产品概述 (3)螺旋输送机的应用范围 (3)螺旋输送机的类型 (3)螺旋输送机的应用范围 (5)螺旋输送机主要特点 (6)螺旋输送机的工作原理与机理分析 (6)螺旋输送机的工作原理 (6)螺旋输送机的机理分析 (6)螺旋输送机整机布置形式 (7)IVV螺旋输送机的发展历史及趋势 (8)螺旋输送机的发展历史 (8)螺旋输送机的发展趋势 (12)国内外螺旋输送机对比 (13)第3章 螺旋输送机的参数设计 (16)物料的选择 (16)螺旋输送机原始参数的选择设定 (16)螺旋输送机大体参数的肯定 (17)螺旋直径的肯定 (17)螺旋输送机的极限转速的肯定 (18)螺旋输送机的功率计算 (19)第4章 螺旋输送机驱动装置的设计 (20)电动机的选择 (20)电动机类型的选择 (20)电动机型号的选择 (20)减速装置的选择 (22)总传动比的肯定 (22)3.24601460===n n i m .................................................................... 22 第5章 螺旋输送机机身设计 (23)螺旋输送机的整体布置 (23)螺旋轴的设计 (23)螺旋叶片的设计 (24)驱动端装置的设计 (28)驱动轴的结构设计 (29)中间轴承装置 (31)尾端装置的设计 (32)进出料口 (33)附件的设计 (34)窥视孔盖和窥视孔 (34)排油孔、放油油塞、通气器、油标 (34)第6章螺旋输送机的安装利用及保护 (35)螺旋输送机安装技术条件 (35)螺旋输送机的利用与保护 (36)结论 (38)谢辞 (40)参考文献 (41)外文资料 (42)VI前言通过三年的学习,大学的最后也是最重要的一项——毕业设计开始了。

螺旋输送机绞龙叶片下

料

Document serial number【LGGKGB-LGG98YT-LGGT8CB-LGUT-

绞龙叶片下料及成形加工

绞龙是螺旋输送机的俗称,适用于颗粒或粉状物料的水平输送,倾斜输送,垂直输送等形式。

输送距离根据畸形不同而不同,一般从2米到70米。

输送原理:旋转的螺旋叶片将物料推移而进行螺旋输送机输送。

使物料不与螺旋输送机叶片一起旋转的力是物料自身重量和螺旋输送机机壳对物料的摩擦阻力。

结构特点:螺旋输送机旋转轴上焊有螺旋叶片,叶片的面型根据输送物料的不同有实体面型、带式面型、叶片面型等型式。

螺旋输送机的螺旋轴在物料运动方向的终端有止推轴承以随物料给螺旋的轴向反力,在机长较长时,应加中间吊挂轴承。

双螺旋输送机就是有两根分别焊有旋转叶片的旋转轴的螺旋输送机。

说白了,就是把两个螺旋输送机有机的结合在一起,组成一台螺旋输送机。

螺旋输送机旋转轴的旋向,决定了物料的输送方向,但一般螺旋输送机在设计时都是按照单项输送来设计旋转叶片的。

当反向输送时,会大大降低输送机的使用寿命。

绞龙即螺旋输送机中带叶片的螺旋轴。

绞龙叶片的下料及成形加工有多种方法。

笔者根据有关资料和实践经验,总结了两种简易方法。

这些方法不需专用设备,适用于维修和单件、小批制作时使用。

1.作图法

图1为绞龙的示意图,已知圆柱螺旋面的外径D、轴径d和节距s,其作图方法如下:

(1)按图2所示求出内、外螺旋线的展开长度l

1和l

2。

(2)按图3所示作水平线A

1B

1

,使A

1

B

1

=l

2

/2。

过A

1

作A

1

B

1

的垂线A

1

C

1

,使A

1

C

1

=(D-d)/2。

过C

1

作

水平线C

1D

1

,使C

1

D

1

=l

1

/2。

过B

1

、D

1

两点作直线与A

1

C

1

的延长线交于O点。

以O为圆心,OA

1

、OC

1

为半径画同心圆,即得叶片的下料图。

2.计算法

(1)公式推导图1中,一个节距叶片的内螺旋线展开长度等于。

图

4所示为绞龙叶片的下料图,其内孔d

1的周长为πd

1。

而πd

1

应等于叶片内螺旋线展开长度(见图

1),即:π,整理后得出下式:

(1)

叶片下料外径D

1

按下式计算:

D 1=d

1

+D-d (2)

根据(1)、(2)式可计算出绞龙叶片的下料尺寸。

(2)举例某制药厂螺旋输送机绞龙外径

D=200mm,轴径d=57mm,节距s=150mm,叶片厚度δ=3mm,求绞龙叶片下料尺寸。

由(1)式可

求出d

1值74.4mm。

由(2)式可求出D

1

值,D

1

=d

1

+D-d=74.4+200-

57=217.4mm。

根据计算出的d

1和D

1

尺寸即可下料。

3.叶片的成形加工笔者根据生

产实践总结出手拉葫芦成形法。

这种方法只需一个手拉葫芦和一些简单的夹具即可。

叶片成形装置如图5所示,心轴6、固定夹具1与底盘5焊接,底盘与侧梁用螺栓固定,便于拆装,固定夹具1、拉伸夹具3上需装夹紧螺钉,以便于固定叶片,使叶片在成形过程中不摆动、不打滑。

心轴直径比绞龙轴径要小,叶片拉长节距比要求节距要大,具体尺寸与板厚、叶片外径、内径以及材料有关。

操作时,把几个叶片按图4所示断开,相邻叶片沿切口焊接到一起,套到心轴6上,使叶片两端与固定夹具1和拉伸夹具3固定,最后拉动手拉葫芦4,在成形过程中要用锤子敲打叶片,迫使叶片成形,减小回弹。

利用这种方法加工既简单又方便。