最新果汁饮料工艺流程图

- 格式:doc

- 大小:34.54 KB

- 文档页数:2

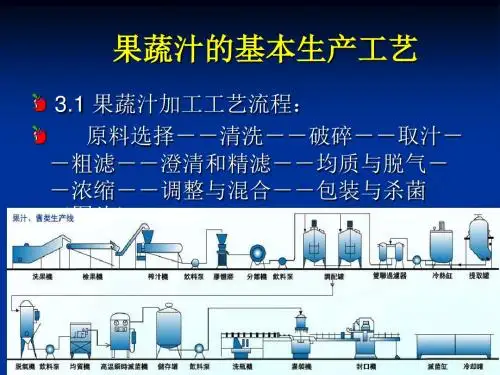

果汁生产工艺流程图果汁生产工艺流程图果汁生产工艺流程图是指将新鲜水果经过一系列的加工和处理过程,制成高品质的果汁产品的流程。

下面将介绍一种常见的果汁生产工艺流程图。

一、原材料准备首先,从市场上购买新鲜水果作为原材料。

常见的水果有苹果、橙子、葡萄等。

购买回来的水果需要经过筛选和清洗,除去不符合要求的水果。

二、去皮和去核将清洗好的水果进行去皮和去核处理。

根据不同的水果种类和加工要求,可以选择使用刀具或者机器进行处理。

将去皮和去核的水果切成适当大小的块状。

三、榨汁将切好的水果放入榨汁机中进行榨汁。

榨汁时可以根据需要添加适量的水或添加剂,以调节果汁的浓度和口感。

通过机器挤压和离心等加工工艺,将水果中的汁液分离出来。

四、过滤将榨好的果汁进行过滤处理。

过滤可以去除果汁中的固体颗粒和杂质,以得到干净澄澈的果汁液体。

可以使用滤网、滤纸或过滤机等设备进行过滤。

五、杀菌将过滤好的果汁进行杀菌处理。

杀菌的目的是为了延长果汁的保质期和防止微生物污染。

常用的杀菌方法有热处理、紫外线照射或者添加食品添加剂等。

六、包装将杀菌处理好的果汁进行包装。

包装时可以选择瓶装、袋装或者利用自动灌装机进行包装。

包装时需要注意卫生条件和密封性,以确保果汁不受外界污染和氧化。

七、质检对包装好的果汁进行质量检验。

主要包括对果汁的外观、口感、气味和营养成分等进行检测,以确保果汁的质量符合国家标准和消费者需求。

八、入库和销售将经过质检合格的果汁产品送入仓库进行存储。

果汁可以根据市场需求进行销售或者直接提供给分销商和超市等销售渠道。

九、售后服务对果汁产品进行有效的售后服务。

对于消费者的投诉和建议进行及时回应,以提高果汁产品的满意度和客户忠诚度。

果汁生产工艺流程图是果汁生产企业对于生产工作的一个总体规划,不同的企业可以根据自身需求和条件进行适当的调整和改进。

通过科学的生产工艺和严格的质量控制,可以生产出高品质、健康、安全的果汁产品。

饮料生产工艺cad

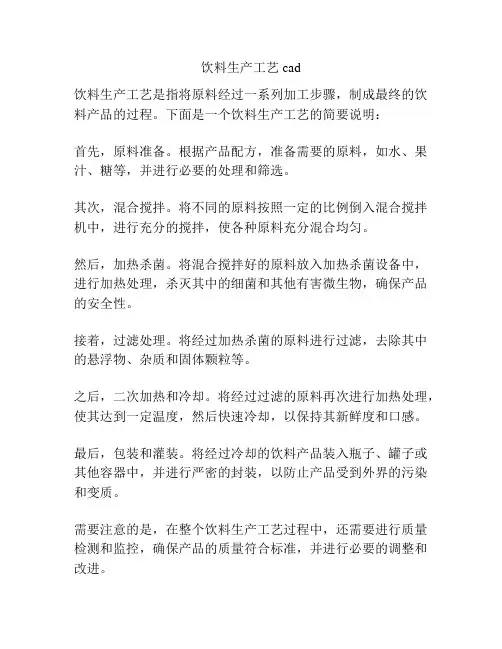

饮料生产工艺是指将原料经过一系列加工步骤,制成最终的饮料产品的过程。

下面是一个饮料生产工艺的简要说明:

首先,原料准备。

根据产品配方,准备需要的原料,如水、果汁、糖等,并进行必要的处理和筛选。

其次,混合搅拌。

将不同的原料按照一定的比例倒入混合搅拌机中,进行充分的搅拌,使各种原料充分混合均匀。

然后,加热杀菌。

将混合搅拌好的原料放入加热杀菌设备中,进行加热处理,杀灭其中的细菌和其他有害微生物,确保产品的安全性。

接着,过滤处理。

将经过加热杀菌的原料进行过滤,去除其中的悬浮物、杂质和固体颗粒等。

之后,二次加热和冷却。

将经过过滤的原料再次进行加热处理,使其达到一定温度,然后快速冷却,以保持其新鲜度和口感。

最后,包装和灌装。

将经过冷却的饮料产品装入瓶子、罐子或其他容器中,并进行严密的封装,以防止产品受到外界的污染和变质。

需要注意的是,在整个饮料生产工艺过程中,还需要进行质量检测和监控,确保产品的质量符合标准,并进行必要的调整和改进。

饮料生产工艺的CAD图纸设计需要将上述工艺步骤进行合理

布局和安排,以确保生产线的流程畅通和效率高效。

同时,还需要在CAD图纸中标注设备的尺寸、安装位置和配管布局等

信息,以方便生产过程中的操作和维护。

通过CAD图纸设计,可以提前预览和评估工艺设备的布局效果和工作效率,节省时间和成本。

果汁产品HACCP计划编制:20040108审核:20040212一.编制目的二.基本概念三.生产工艺流程四.生产流程危害分析五.CIP流程图六.CIP流程危害分析七.确定关键控制点八.HACCP计划表九.文件记录的保持十.其他说明一.编制目的传统食品卫生的预防和控制的重点是放在监督检查和对成品的监测上,但监督检查不可能做到经常或彻底,而且,进行监督检查的时间并不一定是在高危食品制作或在进行关键操作时。

对成品的监测检验,其采集和测定的样品数在统计上有局限性。

不能确保万无一失,而且一些卫生学检验通常需要几天甚至更长时间才能出结果,此时被抽查的食品可能已被食用或运走,即使发现问题,后果也难予挽回。

因此,传统的食品安全控制方法不能完全解决消除食源性的问题。

HACCP将预防和控制重点前移,对食品原料和生产加工过程进行危害分析,找出能控制产品卫生质量的关键控制环节并采取有效措施加以控制,做到有的放矢,疏而不漏,不需要依靠花费较高的大量终产品的检验就能使终产品达到完全的安全卫生保证。

二.基本概念HACCP是一个确认、分析、控制生产过程中可能发生的生物、化学、物理危害的系统方法,是一种新的质量保证系统。

1、危害:指食品中可能导致人体健康不良影响的生物性、化学性和物理性因素或其存在的状态。

2、危害分析:指收集和确定有关的危害以及导致这些危害产生和存在的条件:评估危害的严重性和危险性以判定危害的性质、程序和对人体健康的潜在性影响,以确定哪些危害对于食品安全是重要的。

3、严重性:指某个危害的大小或存在某种危害时所致后果的严重程度。

引起食源性疾病的危害可分为三类:(1)、威胁生命致害因子(LI):如肉毒杆菌、霍乱弧菌、鼠伤寒少门氏菌、河豚毒素、麻痹性贝类毒素等。

(2)对引起严重后果或慢性病因子(SI):如沙门氏菌、志贺氏菌、空肠弯曲菌、副溶血性弧、甲肝病毒、致病性大肠杆菌等。

(3)造成中度或轻微疾病的因子(MI):如产气荚膜梭菌、蜡样芽胞杆菌、多数寄生虫、组胺类物质等。

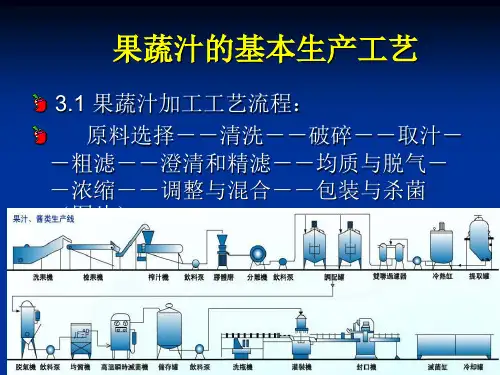

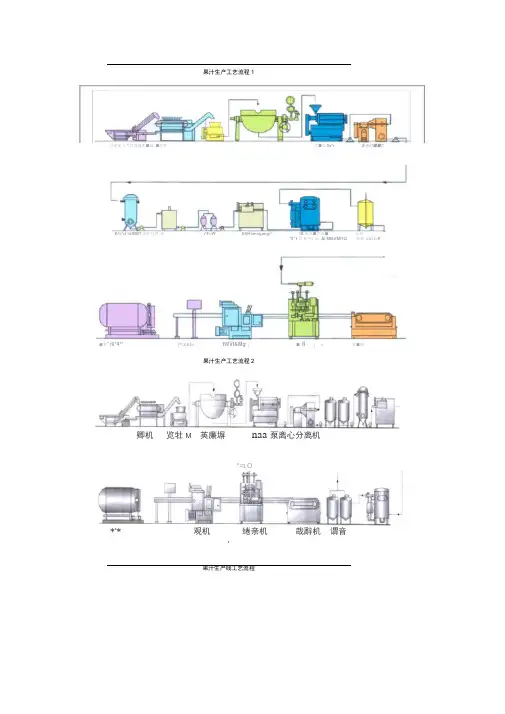

果汁生产工艺流程1果汁生产工艺流程2卿机览牡M英廉塀naa 泵离心分离机*a* 观机绻亲机哉辭机谓音・果汁生产线工艺流程岳事矶卜弋耳粵藕典■邮■甘怦打■孔9z*r 事也时■■亡K%*rf htfflMT 鼻护対啓叫口i*F«W EftHcmogangi^ IB鼻总■严讯■址存*9"1貝1甲* 副At MMrlMl r IQ 鼻鼻IQH l»K ■耳"rii*4** P^JUU M tWVl&Mg『;■ fl・;』・*< 宾■机*=t,O果汁生产线JUICE PRODUCTS LINE果蔬饮料生产线工艺流程图纯净水生产线工艺流程图»L «n ■存m * U * •■廿时鼻机■柜H 11 «M 內* 十■«—nujt M]<Kt«r Cm士I ThLMi Inf Fit 4<u 州■CMGFlhwH ■ rlnf tmfc Saft aa* l»・羸・・M fl 9 * IL m «M ■即・■NT»ct -eV- Sodlu- nlLer 砧•■昭円 h1Stmvpwmn-A(Q机■:必«»>如』1 1■1■1rV-its"戟殊ft保畫l•證郢-K«53t -48反■丑I ■”单y ■t;tiooojm«£*节列电二坍凤箱击斗*?BK*M3B调配果汁生产工艺流程图T图:调配果汁生产线I AMO £期啦■ J耳孔4GP Z.H-JLU也取曲辻总01 T.kN* 0■花華驻虚目u.・H)貝To «Hnn KL=±-it乂斛】亂列盘1<«MU ib.«144MLil"眈r铠-r.rtttt w.tiFn忖覺蹄应JRP岀果蔬综合利用工艺流程示意图Hl I* AU ML an I。

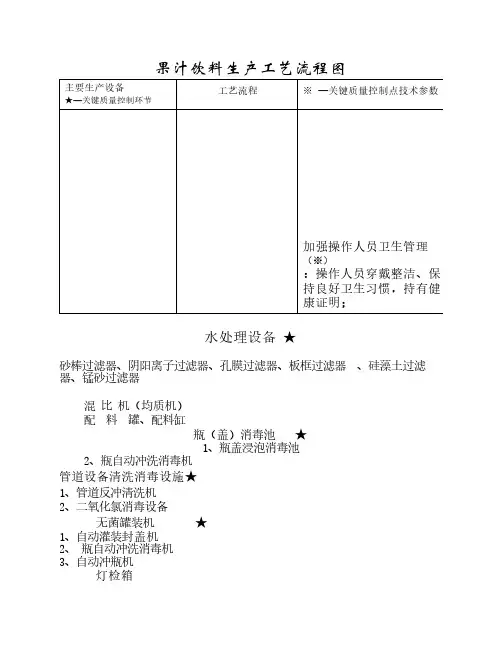

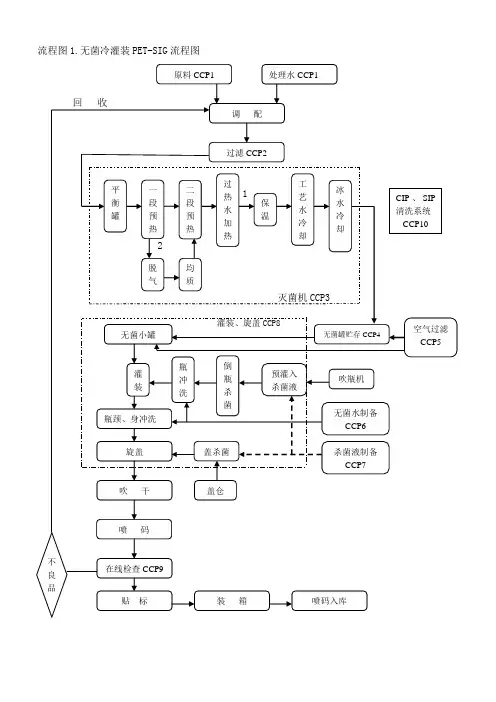

3、纯净水生产线流程图回收第三章过程步骤和控制措施描述1、PET-SIG过程步骤和控制措施描述主要加工产品:果汁饮料无菌冷灌装是指预先经过杀菌的果汁冷却后,在无菌的环境下,充填并密封于无菌的容器中。

a)自来水经水处理站制备纯净水,检测纯净水的各项指标,品控部每天检测一次电导率并每班一次抽测感官、PH、电导率,品控部每周检测一次菌落总数、大肠菌群、霉菌和酵母菌。

每年两次送政府部门进行全项检验,符合生活饮用水卫生标准。

b)浓缩汁、原浆的验收储存:品控部对原料的理化指标、感官指标、微生物指标进行检测,检查原料生产厂家提供的检验标准、检验报告,必须符合国家食品级卫生标准。

浓缩汁在-10~-18℃的冷库中贮存,原浆在0~10℃的高温库中贮存,并根据SSOP的要求对冷库进行消毒。

c)包装材料的验收储存: SIG生产线瓶子、盖子由工厂自行生产,使用前由操作人员检查其外观是否清洁、包装是否完好。

d)吹瓶:1、 PET切片用泵直接打进干燥塔,使干燥塔的容积保持在2/3以上。

切片在干燥塔中干燥小时160-175℃/3-5小时。

2、干燥后水分含量在50ppm以下的切片,进入螺旋挤压机,用275-290℃的温度加热溶化切片,同时利用螺旋的旋转将物料向前推进,由挤压机出口压入中央分配器。

3、中央分配器的温度保持在275-285℃,压力为140~210bar,溶化的料从中央分配器的分配阀经热流道,进入注塑模具的塑腔,进行瓶坯的注塑。

4、瓶坯模具应保持清洁,注塑温度为275~295℃,时间5.8~7.0秒,模芯和模腔内部均有冰水循环,以使瓶坯顺利脱模,冰水的温度控制在9-15℃。

5、停机后再次生产时应先将挤压机内残存的旧料排出,当从挤压机出口排出的料呈乳白色,无褐斑时停止排料,然后使挤压机与中央分配器连接,从注塑模具内排出部分料直至瓶坯色泽正常,可以开始正常生产。

6、瓶坯注塑、脱模后,由机械手传送到调整站,用气刀对瓶坯颈部加热,使瓶坯颈部较厚部分的料软化,以免吹瓶时瓶子破损或瓶身过薄。