机器视觉在精密测量中的应用

- 格式:pdf

- 大小:429.05 KB

- 文档页数:4

机器视觉技术在工业检测中具有广泛的应用,以下是一些常见的应用领域:

1.瑕疵检测:机器视觉可以用于检测产品表面的瑕疵,如裂纹、划痕、

气泡等。

通过对产品图像进行分析和比对,可以实现高效快速的瑕疵检测。

2.尺寸测量:机器视觉可以用于测量产品的尺寸和几何参数,如长度、

宽度、直径等。

通过图像处理和计算算法,可以精确测量产品的尺寸,并与标准尺寸进行比对。

3.字符识别:机器视觉可以用于识别产品上的文字和标识,如序列号、

日期、条形码等。

通过图像处理和模式识别算法,可以快速准确地读取产品上的字符信息。

4.颜色检测:机器视觉可以用于检测产品的颜色,判断产品是否符合要

求。

通过对图像进行颜色分析和比对,可以实现对产品颜色的自动检测和分类。

5.精密组装:机器视觉可以用于辅助精密组装过程中的定位和对齐。

通

过对零部件图像进行分析和匹配,可以实现高精度的自动定位和对齐,提高组装效率和质量。

总的来说,机器视觉技术在工业检测中可以提高检测效率、减少人力成本,并

且可以实现对细微缺陷的准确检测和测量,提高产品质量和工艺控制水平。

机器视觉系统视觉检测技术是精密测试技术领域内最具有发展潜力的新技术,它综合运用了电子学、光电探测、图象处理和计算机技术,将机器视觉引入到工业检测中,实现对物体(产品或零件)三维尺寸或位置的快速测量,具有非接触、速度快、柔性好等突出优点,在现代制造业中有着重要的应用前景。

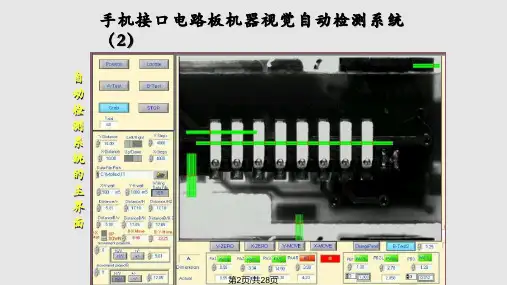

图1-1 视觉检测一.机器视觉简介美国机器人工业协会(RIA Robotic Industries Association)的自动化对机器视觉下的定义为:机器视觉(Machine Vision)是指光学的装置和非接触的传感器自动的接受和处理一个真实物体的图像,通过分析图像获得所需信息或用于控制机器运动的装置。

机器视觉主要由视觉传感器(如工业相机)代替人眼获取客观事物的图像,利用计算机来模拟人或再现与人类视觉有关的某些职能行为,从图像中提取信息,并进行处理与分析,最终用于实际的检测、测量与控制。

图1-2 机器视觉机构图机器视觉的应用主要有检测和机器人视觉两个方面:⒈检测:又可分为高精度定量检测(例如显微照片的细胞分类、机械零部件的尺寸和位置测量)和不用量器的定性或半定量检测(例如产品的外观检查、装配线上的零部件识别定位、缺陷性检测与装配完全性检测)。

⒉机器人视觉:用于指引机器人在大范围内的操作和行动,如从料斗送出的杂乱工件堆中拣取工件并按一定的方位放在传输带或其他设备上(即料斗拣取问题)。

至于小范围内的操作和行动,还需要借助于触觉传感技术。

二.机器视觉系统典型的机器视觉系统:光源,镜头,相机,图像处理单元(图像捕获卡),图像处理软件,监视器,通信/输入输出单元等。

机器视觉系统是指通过机器视觉产品(即图像摄取装置,分CMOS和CCD 两种)将被摄取目标转换成图像信号,传送给专用的图像处理系统,根据像素分布和亮度、颜色等信息,转变成数字化信号;图像系统对这些信号进行各种运算来抽取目标的特征,进而根据判别的结果来控制现场的设备动作。

图2-1 机器视觉检测流程图2.1光源光源是影响机器视觉系统图像质量的重要因素,照明对输入数据的影响至少占到30%。

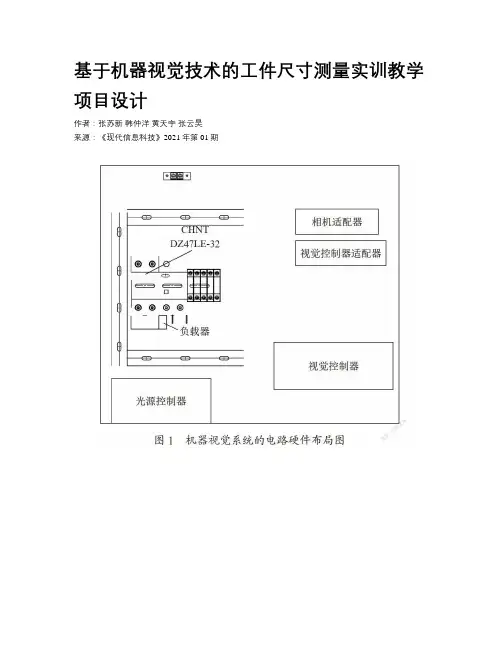

基于机器视觉技术的工件尺寸测量实训教学项目设计作者:张苏新韩仲洋黄天宇张云昊来源:《现代信息科技》2021年第01期摘要:通过对机器视觉硬件电路的设计,同时使用VisionPro软件进行工件尺寸测量的编程设计,完成了工件尺寸测量实训教学项目的设计,具体完成了工件的长度、角度、孔径和直径的尺寸测量。

该实训项目包含了工件测量的常用测量变量,对于通过VisionPro软件进行工件测量的教学具有良好的教学效果,能够让学生更好地掌握机器视觉检测的应用。

关键词:机器视觉;实训教学项目;VisionPro中图分类号:TP391.41 文献标识码:A 文章编号:2096-4706(2021)01-0149-04Design of Practical Teaching Project of Workpiece Dimension MeasurementBased on Machine Vision TechnologyZHANG Suxin,HAN Zhongyang,HUANG Tianyu,ZHANG Yunhao(Suzhou Vocational University,Suzhou 215104,China)Abstract:By the means of designing of machine vision hardware circuit,and making the programming design of workpiece dimension measurement by VisionPro software,the design ofpractical teaching project of workpiece dimension measurement is completed. For more,the dimension measurement of the length,angle,aperture and diameter of the workpiece are completed. The training project includes the common measurement variables of the workpiece measurement. Which has good teaching effect for the teaching to measure the workpiece through VisionPro software,and can make students better master the application of machine vision detection.Keywords:machine vision;practical teaching project;VisionPro0 引言传统的工件尺寸测量都是检测技术员借助仪器仪表完成的。

机械加工中常用的精密测量技术摘要:将精密测量技术运用于机械加工中,能够在提升机械加工质量方面起到重大帮助。

本文详细分析了几种常用的精密测量技术,以此帮助人们更好的了解精密测量技术的使用价值与运用要点,为提高机械加工质量奠定技术基础。

关键词:机械加工;常用;精密;测量技术精密测量技术的使用,能够让机械加工制造精密程度得到显著提高,使得加工质量更加具有保障,特别是在进行微型零部件生产制造时,精密测量技术为加工生产带来了诸多的便利。

由于机械加工操作流程较为复杂,尽管有制定一系列配套的生产加工标准,不过,由于是实行批量化加工,如果某一环节出现异常,就会对整个加工生产工作都带来影响,使得出现大量的残次品。

为此,就需要结合具体的加工生产规范,提高对精密测量技术的运用,及时发觉加工生产中产品参数偏离规定值的情况,并加以有效纠正,以此保障整个加工制造流程的质量。

1.精密测量技术的简要介绍为确保机械加工产品的外形大小与规定相符,就应当对其实行精确化测量,使之制造精细度可以满足相应生产要求。

而随着科技水平的不断提高,各种先进技术相继研发运用,在目前应用的测量技术中结合了计算机技术与软件、声光学技术、传感技术等,提高了测量的精细度和准确度,使得测量结果与实际情况之间的误差越来越小,做到了逻辑式检测。

随着光能、阻抗、超声检测技术的运用,并融合了多种复杂、特殊的传感技术,就此形成了精密测量技术[1]。

2.机械加工中精密测量技术的应用2.1石英传感器精密检测技术的应用石英是一种超导体材料,把它运用于传感器中,既可以提高传感器灵敏性,还在提高检测效果方面起到了较大促进作用。

并且,石英传感器内的敏感元件主要分布于石英晶体中,如此只需机械加工产品的精密检测技术人员掌握石英晶体特征,便能轻松熟悉传感器运作方式,以此防止石英传感器在实际运用时发生运作混乱、操作不当等情况。

并且,将石英传感器运用于机械加工产品的检测工作中,还可以促使传感器内使用的石英晶体在测量时发生正压电效应,以此提升检测效果的准确性与精确性,保证工作人员可以按照所掌握的检测结果来对加工生产流程加以优化改进,以免在开展机械加工时发生异常问题,从而威胁加工产品的质量[2]。

机械加工中常用的精密测量技术摘要:精密检测技术在机械加工制造领域中的运用,可以极大地提高机械加工质量,尤其是微型零部件、异性零部件的生产加工中,精密检测技术给予了很多加工制造指导。

机械加工制造生产过程复杂,虽然制定了严格的生产加工工艺标准,在批量生产加工,若生产加工出现问题,未能及时测量发现,就会影响整个加工制造进度和质量,而且产生次品和废品。

结合当前对机械加工制造要求,加大对精密测量技术推广应用力度,及时检测机械加工制造中关于精度、质量等方面的问题,便能确保机械加工制造质量。

关键词:精密测量技术;机械加工;机器视觉检测引言工业离不开机械设备和零部件生产,在市场需求不断扩大的情况下,机械制造行业迎来新的发展机遇,同时也面对着较大的挑战。

由于我国对机械制造工艺和技术的研究较晚,整体的技术水平还有待进一步提升。

面对新的发展形势,分析当前机械制造工艺的变化以及精密加工技术与其他先进技术融合产生的价值,可使生产企业明确认识到必须对机械制造进行改革,加强对各类智能化和专业化技术的应用。

面对不同的产品类型和特质,选择不同组合的技术,使产品品质更高,整体的制造和生产流程规范高效,不断提升行业发展水平,使我国机械制造业能够紧跟世界发展的脚步,成为我国的支柱产业。

1机械制造工艺及其精密加工的特点1.1系统性系统性就是机械制造技术和精密加工技术的融合,使整体的制造成为系统化的过程,各技术的协调和配合可更高效地完成生产任务,整体的制造过程更加人性化和专业化。

具体而言,以成组的工艺为制造活动的基础,在可控制的范围内运用自动化系统对数据和参数进行识别,制订出制造的流程和方案。

在正式进行制造时选择符合制造工艺的单元,依据参数进行批量的生产。

这种系统性的生产制造模式,与传统机械制造相比较,更利于生产准确性提升,对于企业自身的发展有着促进的作用。

例如,智能手机的生产和制造,就集合了声控和光感等技术,并引入高精密的工业生产手法,使各类现代技术结合成完整的加工系统,加工制造和生产高效有序地进行。

基于芯片视觉检测的测量系统控制系统研究摘要:人工智能带动了机器视觉和自然语言处理的发展,工业自动化的健全更是带动了电子零部件及其检测技术的发展。

本设计将基于机器视觉技术主要运用Halcon算法和C#语言,设计出一款基于芯片视觉检测的测量系统。

本文主要研究内容为控制系统设计部分,主要涵括了硬件设备的选型、调试;基于MVS客户端对于工业相机的拍图测试;相机触发方式的考虑;基于Arduino使用UNO 板通过驱动器对于步进电机的控制最终得以显示出各引脚间及主体的相对距离, 以及相对芯片的合格率。

关键字:机器视觉;C#;芯片测量1引言随着经济的全球化发展和现今时代的技术革命,特别是计算机和信息技术的发展和革命创新,现代制造业及相关企业的进步日益显著。

现代制造业重中之重的标志是精度优、速度快、自动化程度高、批量大和标准性强。

在生产线上,还有精密部件的检查和测量,这正是确保产出的质量的最重要步骤。

工业自动化的发展目前伴随着信息时代的发展。

为适应电子信息产业的蓬勃发展,有关电力电子行业的元件的封装的方法和技术现在正朝着高速、微观和高性能的水平趋近。

表面贴装技术是现今世界范围内使用量最多使用范围最广的密封操作。

这种现今最普遍的的封装方法造就了一种非常重要的产品,也就是芯片。

在芯片的日常制造的途中,针对芯片的尺寸测量和缺陷等问题的检测正成为一个越来越重要的步骤。

芯片测量技术在整个芯片制造过程中发挥出的作用愈发显著。

现今,这主要是通过人工用眼睛进行视觉测量和激光回波测量出结果。

这两种测量方法都是非物质的,导致测量误差较大,而长时间单调重复工作会引起工人的视觉疲劳,进而导致新的不稳定性因素;此外,恶劣的工作环境会对雇员的健康形成不同程度的损害。

通过这点可得,上述方式造成的危害不可逆,并且也已经不能符合现今制造企业发展的需要。

本设计的构想为了引入机器视觉的可视化测量,灵活、实时、精度高、无接触。

为此,基于自身知识储备及研究方向的探索,设计出一款智能设备及控制系统,针对芯片表面非接触使用,且减轻人工负担,来进行芯片主体及引脚相对长度的测量。

机器视觉在汽车制造业中的应用“机器视觉”(Machine Vision)又称图像检测技术,它是将被测对象的图像作为信息的载体,从中提取有用的信息来达到测量的目的。

具有非接触、高速度、测量范围大、获得的信息丰富等优点。

通过CCD(Charge Coupled Device)摄像头与光学系统、数字处理系统的结合,可实现不同的检测要求。

CCD元件可理解为一个由感光像素组成的点阵。

因此,面阵CCD的每个像素都一一对应了被测对象的二维图像特征,即通过对像素点成像结果的分析可以间接分析对象的图像特征。

“机器视觉”的用途很多,随着上世纪九十年代以来光电、自动化和计算机图象处理技术的迅速发展,机器视觉已在包括汽车制造业在内的很多工业部门得到越来越广泛的应用。

作为一种新颖而又实用的传感技术,图像检测单元近年已实现产品化,一些知名的厂商,如日本的松下公司、德国的西门子公司等都推出了品种规格齐全的系列化产品,包括光源、摄像头、处理器等,这对图像检测技术的推广应用创造了很有利的条件。

与此同时,所颁布的相关标准,不但规范了生产,而且为用户在不同情形下选用合适的检测单元,以及更快、更好地进行系统设计提供了依据。

国内在这方面尚处于起步阶段,即使在近20年获得迅速发展的汽车制造业,机器视觉的应用也相当有限。

但通过以下应用实例,可以清楚地看出这项新技术的应用前景。

图像检测技术在精密测量中的应用精密测量是机器视觉的一个重要应用领域,其对被测对象进行测量的原理如下:检测系统主要由光学系统、CCD摄像头和计算机处理系统等组成。

由光源发出的平行光束照射到被测对象的检测部位上,其边缘轮廓经过显微光学镜组成像在摄像机的面阵CCD像面上,经计算机进行图像处理后获得被测对象边缘轮廓的位置。

如果使被测对象产生位移,再次测量其边缘轮廓位置,则两次位置之差便是位移量。

显然,若被测对象的两条平行的边缘轮廓能处于同一幅图像内,则其二者位置之差即为相应尺寸。

人工智能在计量校准领域的应用与发展摘要:随着经济的发展和社会的进步,人工智能技术逐渐兴起并开始广泛地应用于各个领域。

相比于先进的现代化科学技术的飞速发展,计量校准技术却显露出较为滞后的窘境,现有的计量校准技术及其设备难以满足时代的发展和行业的要求,换而言之,计量校准行业需要迎接来自于市场时代的挑战。

对此,人工智能技术在计量校准领域的应用引起了广泛的关注和重视,以人工智能技术自身特有的优势促进计量校准行业的进一步发展。

关键词:人工智能计量校准应用发展引言随着我国经济的发展和社会的进步,计量校准行业的重要性愈发凸显。

在一定程度上来看,计量和测量不管是在理论上还是在技术设备上都是密不可分的。

缺少计量的测量数据没有任何的意义,而精密的测量技术及其设备正是计量校准领域的核心关键所在。

随着科技的不断发展,测量技术及其设备取得了长足的进步,计量校准技术也随着取得了一定程度的提升,逐步摆脱了传统的基本模式,迈向了动态化、现场化以及系统化的发展方向。

1计量校准领域的发展现状1.1 计量校准技术精度较低对于计量校准技术来说,其参考的关键依据主要是检定规范或者校准规定等,所使用的计量器具仍然在沿用精度较低的标准器具,开展相应的计量校准工作。

比如,在电子万能试验机的相关规范和标准当中,要求其校准器具选用百分表和钢直尺。

但是在实际的计量校准过程中,位移和应变控制要求达到千分之一的更高精度,如此一来,以百分表和钢直尺为计量校准器具的位移和应变控制就难以满足相关的要求。

1.2越来越多的原位、动态、多参数的计量校准需求第一,随着科学技术的不断发展与进步,设备的复杂程度越来越高,且功能性越来越丰富,很多时候都需要进行原位校准。

相比于目前较为常用的拆分送检式的校准模式,工况原位校准能够更真实、更贴切地反映出设备的实际工作情况。

而且原位校准方法省去了拆卸需要耗费的时间和人力成本,在一定程度上提高了生产的效率。

第二,动态化计量校准主要是对设备的力学性能进行衡量,也能够提升力学性能校准的可靠性和精确性。

CN31-14242021/2 总第285期基于机器视觉尺寸测量装置的误差不确定度评定唐松 张一帆 沈意吉 / 上海市计量测试技术研究院摘 要 针对难以利用传统测量方式完成具有特殊结构的机械构件边沿高度测量的现状,提出了一种基于机器视觉的机械构件边沿高度的尺寸测量装置,并重点对可能影响该装置测量结果不确定度的来源进行分析和评定。

实验结果表明:设计的测量装置的不确定度评定结果在1 μm ,完全满足生产要求。

关键词 机器视觉;尺寸测量;不确定度;万向节外圈0 引言随着生产科技的迅猛发展,人们对零部件尺寸测量方法和工具的测量准确度、测量效率及其自动化程度提出了越来越高的要求[1]。

基于机器视觉的几何尺寸测量技术作为一种非接触的无损测量方法,具有自动化水平高、柔性好以及智能程度高等优点,现已成为几何尺寸测量领域的研究热点。

同时,在类似万向节外圈外卡槽等具有特殊结构的机械构件边沿高度测量领域,传统测量方式很难在满足测量准确度的情况下实现在线自动测量。

通过综合分析相关机械构件边沿处待测几何量的特点和现有的测量技术,本文设计了基于机器视觉的测量技术的机械构件边沿尺寸自动测量装置,并针对测量结果进行了不确定度的评价。

1 测量原理及误差来源1.1 测量原理如图1所示,基于机器视觉的机械构件边沿高度测量装置(以下简称测量装置)由CCD 相机、双远心光学镜头、平行背光光源、精密定位平台组成。

将被测物体置于平行背光光源前,光线均匀地由被测物体背后射出,经过具有稳定放大倍数和大景深、微畸变的双远心光学镜头,可在CCD 相机的感光元件上形成清晰的被测物体轮廓信息,最后利用图像处理技术来实现对被测物体轮廓信息的亚像素的定位和拟合,完成亚像素级准确度的测量。

1.2 测量误差来源测量装置的测量误差来源主要有两个方面,一方面由测量过程引入的系统测量误差;另一方面由参考标准二等量块偏差引入的测量误差。

其中,由测量过程引入的系统测量误差包含了图像获取系统和定位成像系统引入的测量误差。

机器视觉高精度测量技术在农业工程中的应用李晓斌,郭玉明(山西农业大学工学院,山西太谷030801)摘要:基于机器视觉的高精度测量技术在国内外已广泛应用于工业、医学、农业等领域,近年来在农业工程相关研究与应用中也得到了长足进展,应用对象涉及到蔬菜、水果、农作物和相关农业作业装备等。

为此,从机器视觉定量检测和精确检测的角度出发,综述近年来机器视觉检测技术在农产品分级、农业机器人动作规划、植物生长参数检测和播种机排种性能试验等方面的应用以及进展,同时也简要讨论了该技术在非农业领域的应用现状和在农业工程领域的发展趋势,为农业现代化新技术的应用提供参考。

关键词:机器视觉;高精度测量;农业工程;应用中图分类号:TP391.4文献标识码:A文章编号:1003—188X(2012》05一o007一05 0引言1在农产品分级中的应用机器视觉是通过光学装置和非接触式的传感器自动地接收和处理一个真实物体的图像,以获得所需信息或用于控制机器运动的装置…。

根据这个定义,一个完整的机器视觉测量系统通常由光源系统、图像采集系统(面阵或线阵C C D)、机架以及运动控制系统和图像处理系统等组成。

要实现机器视觉高精度测量,必须首先选择合适的光源,然后控制其方位和亮度,进而通过ccD将被测物的光信号转变为电信号传输给计算机,最后通过相应算法来获得物体的精密尺寸等数据。

其中,图像处理及边缘检测算法、系统标定、平台搭建和软件实现等是机器视觉高精度测量的关键技术。

随着现代化农业的发展和新技术的不断涌现,机器视觉测量技术在农业工程领域的应用也日趋广泛。

由于机器视觉能在一定程度上模拟并超越人的眼睛,并可对农产品或工业产品的形貌特征和位移尺寸等几何量进行实时、在线和精密测量,同时更具有无损、高效和高精度等优点,因而在工农业自动化和智能化作业方面发挥了重要作用。

本文对机器视觉高精度测量技术及其在农业工程中的应用进行综述和分析,为相关研究提供参考。

精密检测技术在机械加工制造领域中的应用分析发布时间:2021-04-20T10:02:05.670Z 来源:《科学与技术》2021年1月第2期作者:王巍田盼林奇[导读] 测量领域的精确检测技术被用于加工制造业,为制造业的繁荣提供了很好的机会。

王巍田盼林奇西北工业集团有限公司陕西西安 710043摘要:测量领域的精确检测技术被用于加工制造业,为制造业的繁荣提供了很好的机会。

随着科学技术的发展,我国不仅逐步普及了先进的加工技术,而且在精密检测领域进行了广泛的研究,大大提高了检测精度。

精密测试结合了多种技术,可确保制造的产品满足精度要求,并确保精确的零部件尺寸和形状。

制造业中准确的检测技术已成为当时发展的一个组成部分,它有助于社会的发展,具有现代性。

关键词:机械加工;制造;精密检测技术;检测仪器引言测量科学中的精密测试应用于工程行业,为制造业的扩展提供了极好的途径。

随着科学检测技术的发展,我国进行了深入的研究,大大提高了测量精度,使现代制造技术得以引入工程行业,推动了精密检测技术的发展。

精度检查包括多种技术,确保制造的产品满足精度要求,零件尺寸和形状准确。

机械工业中的精密检测技术是当代发展的重要组成部分,推动着社会发展。

1精密检测技术的简要介绍要使技术产品规格和尺寸符合设计精度要求,必须对产品进行批量测试,以使设计精度和质量符合设计标准。

伴随着技术和智能开发的检测技术将计算机和软件、光学、声学和感官技术结合起来,形成了逻辑检测方法。

采用光学检测技术、光能检测技术、电气工程技术、阻抗检测技术、超声波检测技术和专为精确检测而设计的混合应用技术。

2精密检测技术的种类2.1机械加工制造中激光的精密检测技术激光目前被广泛应用于各种领域,在这些领域中,使用激光在机器制造中进行精确检测,采用激光特异性特性,既能提供定向照明,又能提供亮度非常高的特性,为先进的仪器仪表提供技术支持。

激光采集采用碰撞、散射和光发射,其中碰撞是两个波重叠时形成新合成波的现象。