转杯纺纱机纺纱原理及适纺原料

- 格式:doc

- 大小:755.23 KB

- 文档页数:15

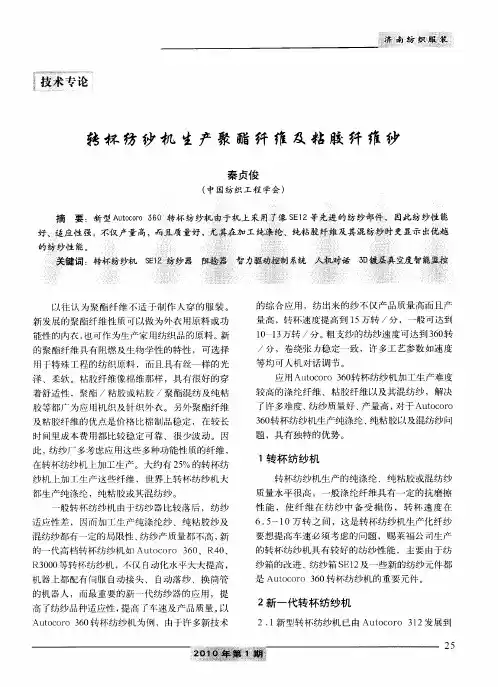

BD-D330型转杯纺纱机结构性能及纺纱工艺汤龙世(山东省大海集团纺织有限公司)刘志霞郑玫瑰(山东省潍坊四棉纺织有限公司)BD-D330型转杯纺纱机是苏拉-捷克公司(Saurer Czech a.s.)于2002年在BD-D320型转杯纺纱机基础上研制开发的新机型,现已在捷克、土尔其、伊朗、印度、泰国、巴西及中国等国家正式投入运转,本文将对BD-D330型转杯纺纱机的主要结构特征、技术性能及纺纱实践作一介绍。

1 主要技术性能适纺原料:适纺纤维长度低于60 mm的棉、麻、化纤等及其混纺原料喂入条子定量:12.5 g/5 m~35 g/5 m适纺转杯纱号数:14.5 tex~250tex牵伸倍数:10倍~350倍纺杯速度:31 000r/min~100 000r/min分梳辊速度:5000r/min~10 000r/min纺杯规格:D34 mm、D35 mm、D36 mm、D43mm、D54 mm、D66 mm分梳辊型号:OK37型、OK40型、OK61型、OS21型、OB20型阻捻盘:有钢制和陶瓷两种,主要有R4005型、R7005型、R2005型等型号钢制阻捻盘以及R6KS5型、R6K85型、R6K05型、R3K65型等型号陶瓷阻捻盘凝聚槽类型:有Z型、V型、L型、S型、R型以及R1型等,可根据原料及纺纱品种要求进行选择每台最大头数:288头最大卷装尺寸:圆柱形D300 mm×l50 mm;圆锥形D270mm×l50mm最大卷装重量:圆柱形约4.0 kg;圆锥形约3.5 kg最高引纱速度:170m/min2 主要结构特征(1)采用了先进的微处理控制系统,可以方便地设定、储存并显示生产、工艺及设备运行数据,可以及时检查设备运行情况,有利于指导生产。

(2)可以根据具体生产条件和用户对筒纱的卷装要求,对不同产品、不同批号设定纱的卷装重量或者卷装尺寸,并显示出落纱所需要的时间,随时显示已纺出纱的重量或长度,使生产计划人员和相关操作人员能够随时掌握筒纱的卷装状态。

第二章转杯纺纱(棉纺手册P687-775)第一节转杯纺纱的技术特点与机械构造一、技术特点转杯纺纱是通过高速回转的转杯及杯内负压完成纤维输送、凝聚、并合、加捻成纱的一种新型纺纱方法(属于自由端纺纱范畴)。

现代转杯纺纱机都是通过分梳辊将喂入条子分梳成连续不断的纤维并随气流均匀地输入转杯,由引纱卷绕机构将转杯纺的纱引出并卷绕成纱筒。

转杯纺纱使加捻与卷绕分开,解决了高速和大卷装间的矛盾。

转杯纺纱的原料以棉为主,还包括化纤、毛、麻、丝等。

废棉和再生纤维在转杯纺纱厂里也可使用。

转杯纺纱与传统的环锭纺纱相比,具有高速高产、大卷装、缩短工序、改善劳动条件、使用原料广泛、成纱均匀、结杂少、耐磨和染色性能好等特点。

因此,转杯纺纱是目前技术上最成熟、应用面最广、经济效益十分显著的一种新型纺纱方法。

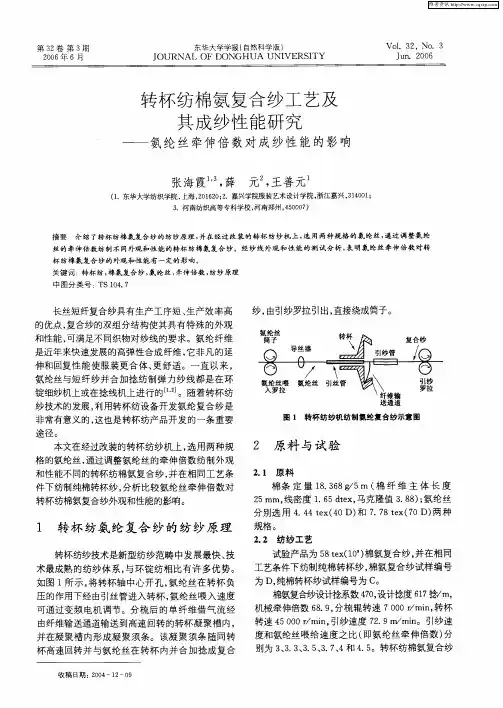

二、机械构造和纺纱流程转杯纺纱的截面示意图如图3-2-1所示,转杯纺纱机的机械构造主要由喂给分梳机构、排杂回收机构、纤维输送机构、凝聚加捻机构、引纱卷绕机构和负压排风系统组成。

转杯纺纱机的电器、仪表和自动控制局部完成了机电一体化与自动化。

图3-2-1 转杯纺纱机截面示意图纺纱器是一个由喂给分梳机构、成纱机构及引纱管组成的独立部件,其示意图如图3-2-2所示。

转杯纺纱的纺纱流程与纤维流的运动规律见图3-2-3。

图3-2-2 纺纱器示意图1—转杯2—分梳辊3—排杂区4—假捻盘5—阻捻器6—输纤通道7—喂给罗拉8—喂给板9—引纱管10—可调补气阀图3-2-3 转杯纺纱的纺纱流程与纤维流的运动规律V1—条子喂给线速度V2—分梳辊线速度V3—输纤通道入口速度V4—输纤通道出口线速度V5—转杯滑移面线速度V6—转杯凝聚槽线速度V7—纱剥离点线速度V7—V6—纱剥离点相对转杯的线速度V8—引纱线速度V9—卷绕线速度三、转杯纺纱机的分类转杯可分为两类,排气式转杯(如图3-2-4)和抽气式转杯(如图3-2-5)。

排气式是在转杯上自身打有排气孔(一般是8个),回转时类似离心风扇的作用,在转杯内产生负压;抽气式是转杯自身无排气孔,依靠外界抽气在转杯上口与罩盖之间抽吸,产生转杯内负压。

2006年2月第34卷第2期SHANGHA I T EXT I LE SCI ENCE&TEC HNOL OGY上海纺织科技Vo.l34N o.2,2006专题论坛转杯色纺纱的纺纱实践桂亚夫1,耿琴玉2(1.宁海华联纺织有限公司,浙江宁海315600;2.江苏南通纺织职业技术学院,江苏南通226007)摘 要:从原料选配与染色、混色方法的采用、并条工艺和转杯纺纱等方面,探讨了纯棉色纺纱的转杯纺技术,并与环锭色纺、转杯本色纺技术进行了比较。

关键词:色纺纱;混色;转杯纺;环锭纺中图分类号:TS104.71 文献标识码:B 文章编号:1001-2044(2006)02-0023-02Practice in spi n ning colourf ul yarn on rotor spi n ni n g fram eGUI Ya-fu1,GE NG Q in-yu(1.N inghai Huali an T ex tile Co.,L t d.,N inghai315600,China)(2.N an t ong Tex til e V oca tiona l Techno l ogy Co ll ege,N antong226007,China)Ab strac t:In t h is ar ticle is resea rched the spi nning techno l ogy o f dyed pure cott on ya rn on ro tor sp i nn i ng fra m e from raw co tt on se lec-tion,co tton dye ing and its co lou rm i x ing me t hod opti m iza tion up t o t he draw i ng and ro t o r s p i nni ng processe s.Its co m pa rison w it h dyed cott on ring s p i nni ng and gray co tt on ro tor spinning are also done.K ey words:c o lo u r-spun y ar ns;m ix i ng colours;r o t o r spinn i ng;ri ng spinning 色纱生产方法按纺纱和染色的顺序不同可分为两种:一是先纺后染法,即用本色纤维纺成本色纱再染色,这是传统的方法。

智能化高速转杯纺研发生产方案一、实施背景随着科技的飞速发展和人们对纺织品品质要求的提升,传统纺织技术已经面临挑战。

为了满足市场需求,提升纺织产业的竞争力,我们计划研发智能化高速转杯纺,以实现生产效率的提升、产品质量的优化以及成本的降低。

二、工作原理智能化高速转杯纺是一种先进的纺纱技术,其工作原理主要基于气流纺纱技术。

具体步骤如下:1.纤维原料:首先,纤维原料通过输送装置进入纺纱杯。

2.纤维凝聚:在纺纱杯内,纤维原料受到强大的气流作用,纤维被拉伸并凝聚成束。

3.纤维加捻:随后,气流旋转纤维束,对其进行加捻。

4.输出纱线:加捻后的纤维束通过输出装置形成纱线。

5.智能化控制:整个过程由智能控制系统进行监控和调整,确保生产过程的稳定和产品的质量。

三、实施计划步骤1.研发团队建设:组织机械工程、纺织工程、自动化控制等领域的专家,组建研发团队。

2.市场调研与需求分析:对目标市场进行深入调研,明确客户需求和期望。

3.技术研究与方案设计:对高速转杯纺的关键技术进行深入研究,设计智能化控制系统和生产流程。

4.设备选型与采购:根据技术方案,选择合适的机械部件和器材,进行采购。

5.系统集成与调试:将各个系统集成在一起,进行调试和优化。

6.试点生产与验证:在确保技术成熟后,选择试点工厂进行生产验证,收集反馈并优化方案。

7.全面推广与培训:在试点成功后,进行全面推广,并对员工进行培训。

四、适用范围此方案适用于各种纺织企业,特别是对生产效率、产品质量有较高要求的企业。

此外,对于传统纺织企业进行技术升级和改造,或者新建工厂而言,都是非常合适的方案。

五、创新要点1.智能化控制:通过引入先进的传感器和算法,实现了对生产过程的实时监控和自动调整,提高了产品质量和生产效率。

2.高速转杯纺技术:结合气流纺纱技术,实现了高速、高效的纺纱,降低了生产成本。

3.一体化设计:将机械、电气、控制等系统整合在一起,减少了设备占地面积,提高了空间利用率。

转杯纺纱的原理和特点以下是 8 条关于转杯纺纱的原理和特点的内容:1. 转杯纺纱啊,那可真是神奇!原理就像是一个魔法盒子,把纤维源源不断地吸进去,然后神奇地变成纱线。

就好比你把一堆杂乱的积木放进去,出来的就是整齐漂亮的模型!你想想,那转杯就像个勤劳的小蜜蜂,不停地旋转工作着,多厉害呀!比如在纺织厂里,看着那些飞速转动的转杯,你就能感受到它的神奇力量!2. 哎呀呀,说起转杯纺纱的特点,那可是相当突出呢!它生产的纱线质量特别好,就跟精心打造的艺术品一样。

这不就像大厨精心烹饪的美味菜肴嘛,让人垂涎欲滴!就拿用转杯纺纱制成的衣物来说,穿着特别舒服,还不容易变形,多棒啊!3. 转杯纺纱的原理其实不难理解啦!就是让纤维在高速旋转的转杯中飞舞,然后凝聚成纱线。

这像不像一场欢快的舞蹈派对呀,纤维们尽情舞动,最后变成美丽的成果!就像你看到舞台上的舞者们,通过精彩的表演呈现出令人赞叹的一幕。

你说,这转杯纺纱是不是超有意思?4. 哇塞,转杯纺纱还有一个超厉害的特点呢,那就是效率超高!它就像是一部动力十足的跑车,飞速地向前冲。

你说平常织点东西得多久,但有了它,一下子就完成啦!比如在急需大量纱线的时候,转杯纺纱就能大显身手,迅速满足需求,是不是很牛?5. 转杯纺纱的原理呀,简单来说就是利用旋转的力量把纤维变成纱线啦。

这就好像是变魔术一样,看着普普通通的东西,一下子就有了神奇的变化。

你想想看,那些原本散着的纤维,通过转杯这么一转,就乖乖地变成纱线啦,多奇妙!就跟变戏法似的让人惊叹不已!6. 嘿,转杯纺纱的纱线那可是非常有特色的哟!它的强力可高啦,就如同坚韧的钢铁一般。

这不就像是一个强壮的大力士嘛,能扛起很重的东西!像用这种纱线制成的纺织品,那质量杠杠的,怎么用都不容易坏,你难道不想试试这种优质的纱线吗?7. 转杯纺纱的原理看着复杂,其实理解起来也挺容易的嘛!它就像是个聪明的组织者,让纤维有序地排列组合。

这像不像一场精彩的音乐会呀,每个乐器都有自己的位置,共同演奏出美妙的乐章!你瞧,在工厂里,看着转杯有条不紊地工作,是不是很有意思?8. 转杯纺纱的特点之一就是灵活性高啊!它就好像是个灵活多变的小精灵,可以根据不同的需求来调整。

转杯纺纱机工作原理

转杯纺纱机是一种常用于纺织工业的设备,它的工作原理通过以下步骤完成:

1. 预备工作:首先,将纺纱机的运转速度设定为所需速度,并进行必要的调整和检查确保机器正常运行。

2. 进纱:将纱线通过给纱管引线,使其进入转杯纺纱机的纱锭。

给纱管通过锭筒传送装置将纱线引导到转杯上。

3. 纺纱:在正常工作状态下,转杯纺纱机的纱锭以高速旋转。

当纱锭转动时,给纱管上的纱线受到离心力的作用,沿着纱锭上下移动。

4. 伸长和弯曲:纱线在纱锭上下移动时,同时也被拉伸和弯曲,以加强纱线的强度和稳定性。

5. 驱动力:纱线在纱锭上进行伸长和弯曲的过程中,受到纺纱机设置的驱动力的作用。

这种驱动力可以是摩擦力、张力或重力。

6. 纺纱速度调节:转杯纺纱机的工作速度可以通过调节纱锭的转速来实现。

较高的转速将导致纱线伸长和弯曲的速度更快,从而产生更细的纱线。

7. 排纱:在完成纺纱过程后,纺纱机将产生的纱线通过排纱管和卷绕装置传送到卷绕筒或其他储存装置。

总的来说,转杯纺纱机通过纱锭的高速旋转,使得纱线受到离心力的作用并进行伸长和弯曲,最终实现对原始纱线进行纺纱的过程。

这种方法可以生产高质量和稳定性的纱线,用于纺织品的生产。

转杯纺纱机工作原理

转杯纺纱机是一种常用于纺纱过程中的设备,用于将纤维材料纺成纱线。

以下是转杯纺纱机的工作原理:

1. 材料供给:首先,纤维材料(如棉花、化纤等)通过供纱装置送入转杯纺纱机的进给部分。

供纱装置通常是由锭子组成的,每个锭子上有一个供纱管,纤维通过供纱管进入转杯纺纱机。

2. 清理和准备:纤维材料通过供纱装置后,经过清理和准备过程。

这包括去除纤维中的杂质、粗纤维和疙瘩,并进行纤维的开松和整理。

3. 纺纱:准备好的纤维材料进入转杯纺纱机的转杯区域。

转杯纺纱机通常由多个旋转的杯子组成,每个杯子上面有一小段纺锭。

在转杯旋转的过程中,纤维材料会卷绕在纺锭上,并因纺锭的旋转而细长化。

4. 拉伸和捻合:纤维材料在转杯纺纱机上拉伸和捻合,形成连续的纱线。

拉伸和捻合过程会增加纱线的强度和稳定性。

5. 收纱:完成纺纱后,纱线通过收纱装置从转杯纺纱机上取下,并

绕在一个或多个纱锭上。

收纱装置通常由导纱棒和卷绕器等部件组成,确保纱线收集和整齐放置。

转杯纺纱机的工作原理基于纤维的拉伸和捻合。

通过不断旋转的转杯和纺锭,使纤维材料在拉伸和捻合的过程中逐渐变细,从而形成纱线。

转杯纺纱机通常用于中细纺纱,可以产生适用于不同用途的纱线。

《转杯纺纱工艺流程》

同学们,今天咱们来了解一下转杯纺纱的工艺流程。

转杯纺纱啊,简单来说,就是把棉花或者其他纤维变成纱线的一个过程。

一开始呢,要准备好原材料,就是那些棉花或者纤维。

这些原材料就像我们做蛋糕需要的面粉一样。

然后,把这些原材料进行梳理。

就好像我们梳头一样,把它们整理得顺顺的,整整齐齐的。

接下来,就是关键的一步啦,把整理好的纤维送到转杯里。

这个转杯就像一个小魔法盒,能把纤维变成纱线。

给大家讲个小故事。

有个工厂的叔叔,他每天都负责操作转杯纺纱的机器。

他特别认真,就像照顾自己的宝贝一样照顾着机器。

在转杯里,纤维快速地旋转、缠绕,慢慢地就变成了细细的纱线。

纱线出来后,还得进行一些整理和检查,看看是不是够结实,有没有什么问题。

比如说,如果纱线有粗细不均匀的地方,就像我们写字笔画有粗有细不好看一样,这可不行,得调整。

最后,把合格的纱线卷绕起来,就像把我们的作业本整理好一样,方便存放和使用。

同学们想想,从一堆棉花变成漂亮的纱线,是不是很神奇呀?

其实,在这个过程中,每一个步骤都很重要,就像我们学习的每一个科目,都不能马虎。

好啦,关于转杯纺纱工艺流程咱们就讲到这儿啦。

转杯纺的过程转杯纺是一种传统的手工艺技术,可以将纤维材料纺成线或线织成布。

在过去的几千年里,人们一直使用转杯纺来满足衣物、家居用品等方面的需求。

本文将详细介绍转杯纺的过程,并探讨其在现代社会的意义。

一、准备工作转杯纺的第一步是准备纤维材料。

可以使用各种纤维材料,如羊毛、棉花、亚麻等。

首先,将纤维材料进行清洗,去除其中的杂质和污垢。

然后,将纤维材料晾干,使其保持适当的湿度。

接下来,将纤维材料进行梳理,使其纤维间的交错更加均匀,便于纺纱。

二、纺纱纺纱是转杯纺的核心过程。

首先,将准备好的纤维材料分成适当长度的纤维束,称为纺锭。

接着,将纺锭固定在纺轮上。

然后,通过手工或机械的方式,将纺锭与纺轮相连。

当纺轮转动时,纺锭也会随之旋转。

在纺纱的过程中,纺锭上的纤维会被拉伸并扭曲在一起,形成均匀的纱线。

三、整理纱线完成纺纱后,需要对纱线进行整理。

首先,将纱线从纺锭上取下,并用手进行初步的整理。

然后,将纱线绕在一个较大的转杯上,称为纱锭。

接着,用手将纱线进行拉伸和整理,使其更加均匀。

最后,将整理好的纱线盘绕在一个纱锭上,以备后续的加工和使用。

四、应用与意义转杯纺作为一种传统的手工艺技术,具有重要的应用与意义。

首先,转杯纺可以满足人们对衣物和家居用品的需求。

通过将纤维材料纺成线,再将线织成布,可以制作出各种各样的纺织品,如衣服、床上用品、窗帘等。

其次,转杯纺可以保护传统文化遗产。

在现代社会中,机械化生产已经取代了大部分手工艺品的制作过程。

而通过传承和发展转杯纺这样的传统手工艺技术,可以保护和传承人类宝贵的文化遗产。

此外,转杯纺也具有环保的特点。

相比于机械化生产,转杯纺所需的能源和原材料更少,对环境的影响也较小。

总结起来,转杯纺是一种传统的手工艺技术,通过将纤维材料纺成线或线织成布,满足人们对衣物和家居用品的需求。

它不仅具有实用价值,还保护和传承了传统文化遗产,并具有环保的特点。

虽然在现代社会中,转杯纺的应用受到了一定的限制,但我们仍然应该重视和尊重这一传统技术,并为其传承和发展做出努力。

第二章转杯纺纱(棉纺手册P687-775)第一节转杯纺纱的技术特点与机械结构一、技术特点转杯纺纱是通过高速回转的转杯及杯内负压完成纤维输送、凝聚、并合、加捻成纱的一种新型纺纱方法(属于自由端纺纱范畴)。

现代转杯纺纱机都是通过分梳辊将喂入条子分梳成连续不断的纤维并随气流均匀地输入转杯,由引纱卷绕机构将转杯纺的纱引出并卷绕成纱筒。

转杯纺纱使加捻与卷绕分开,解决了高速和大卷装间的矛盾。

转杯纺纱的原料以棉为主,还包括化纤、毛、麻、丝等。

废棉和再生纤维在转杯纺纱厂里也可使用。

转杯纺纱与传统的环锭纺纱相比,具有高速高产、大卷装、缩短工序、改善劳动条件、使用原料广泛、成纱均匀、结杂少、耐磨和染色性能好等特点。

因此,转杯纺纱是目前技术上最成熟、应用面最广、经济效益十分显著的一种新型纺纱方法。

二、机械结构和纺纱流程转杯纺纱的截面示意图如图3-2-1所示,转杯纺纱机的机械结构主要由喂给分梳机构、排杂回收机构、纤维输送机构、凝聚加捻机构、引纱卷绕机构和负压排风系统组成。

转杯纺纱机的电器、仪表和自动控制部分完成了机电一体化与自动化。

图3-2-1 转杯纺纱机截面示意图纺纱器是一个由喂给分梳机构、成纱机构及引纱管组成的独立部件,其示意图如图3-2-2所示。

转杯纺纱的纺纱流程与纤维流的运动规律见图3-2-3。

图3-2-2 纺纱器示意图1—转杯2—分梳辊3—排杂区4—假捻盘5—阻捻器6—输纤通道7—喂给罗拉8—喂给板9—引纱管10—可调补气阀图3-2-3 转杯纺纱的纺纱流程与纤维流的运动规律V1—条子喂给线速度V2—分梳辊线速度V3—输纤通道入口速度V4—输纤通道出口线速度V5—转杯滑移面线速度V6—转杯凝聚槽线速度V7—纱剥离点线速度V7—V6—纱剥离点相对转杯的线速度V8—引纱线速度V9—卷绕线速度三、转杯纺纱机的分类1.按转杯内负压的形式分类转杯可分为两类,排气式转杯(如图3-2-4)和抽气式转杯(如图3-2-5)。

排气式是在转杯上自身打有排气孔(一般是8个),回转时类似离心风扇的作用,在转杯内产生负压;抽气式是转杯自身无排气孔,依靠外界抽气在转杯上口与罩盖之间抽吸,产生转杯内负压。

气流纺纺杯的工作原理以气流纺纺杯的工作原理为标题,我们来详细了解一下这个设备是如何工作的。

气流纺纺杯是一种常见的纺织设备,它通过利用气流的作用将纤维材料拉伸成纤维束,再通过旋转将其纺成纱线。

它的工作原理主要包括纤维材料的供给、拉伸和纺纱三个过程。

首先是纤维材料的供给过程。

纤维材料经过预处理后,进入纺杯的供给装置。

这个装置会将纤维材料分散成一层薄薄的纤维网状物,然后通过传送带将其送入纺杯。

接下来是拉伸过程。

在纺杯内部,有一个高速旋转的气流,这个气流会将纤维材料带动起来并拉伸。

当纤维材料通过气流时,由于气流的作用力,纤维材料会逐渐被拉伸成纤维束。

同时,由于气流的速度较快,纤维束会受到离心力的作用,使得纤维束更加细长。

最后是纺纱过程。

在纤维材料被拉伸成纤维束后,会进入纺杯的纺纱区域。

在这个区域,纤维束会被气流继续带动,同时也会受到旋转的作用。

这样一来,纤维束会被纺成纱线,然后通过纺杯底部的出纱孔被收集起来。

通过这样的工作原理,气流纺纺杯可以高效地将纤维材料纺成纱线。

相比传统的纺纱工艺,气流纺纺杯具有纺纱速度快、纺纱效率高的特点。

此外,它还可以对纤维材料进行拉伸,使得纤维材料的强度更高,纺出的纱线更加均匀。

值得注意的是,气流纺纺杯在工作过程中需要控制好气流的速度和纤维材料的供给量,以确保纤维材料能够被充分拉伸和纺纱。

此外,不同类型的纤维材料可能需要不同的工艺参数来进行纺纱,操作人员需要根据实际情况进行调整。

总结起来,气流纺纺杯通过利用气流的作用将纤维材料拉伸成纤维束,并通过旋转将其纺成纱线。

它的工作原理简单而高效,可以快速地将纤维材料纺织成纱线,广泛应用于纺织行业中。

通过不断的技术改进和创新,相信气流纺纺杯在未来会有更广阔的应用前景。

绢纺落棉转杯纺紬丝纱相关工艺技术探讨近年来,随着新型质地及强化纤维材料的不断发展,绢纺落棉转杯纺丝纱工艺技术得到了迅速发展。

它是一种新颖,具有时尚精致的织物,它的特点是柔和,质地轻薄,柔软,穿着舒适,并且有很好的弹性和耐用性。

因此,绢纺落棉转杯纺丝纱工艺技术正在迅速受到市场的青睐,成为行业发展的新型技术,得到了普遍关注。

绢纺落棉转杯纺丝纱工艺技术的原理是:绢纤维经编织工艺在紧密的纱线中编制,在落棉的作用下,每个细篇纤维与细篇间的距离和方向得到改变,织物的疏松程度随之改变,形成了柔软的织物。

然后,在绢纤维的基础上,采用杯纺工艺织制出素雅的丝纱,以满足人们对这种织物的需要,进一步增强了织物的时尚性和实用性。

绢纺落棉转杯纺丝纱工艺技术的发展主要依赖于机械设备的发展。

目前,市场上已经出现了一系列落棉装置,改变织物疏松程度,它们使用压力系统改变织物疏松程度,使织物有良好的弹性和柔软性,以满足个性化的定制需求,让织物在服装上更加合理。

此外,机械的控温除尘系统可以有效清除纤维细尘,降低服装的褪色率,保证服装的质量。

此外,在实施绢纺落棉转杯纺丝纱工艺技术时,需要注意的是,织物的疏松度是保证织物质量的关键,因此,在实施过程中,必须注意控制落棉装置的压力,以确保织物疏松度,以达到理想的质量和效果。

综上所述,绢纺落棉转杯纺丝纱工艺技术是一种新颖的复合材料技术,它可以改变织物的疏松度,满足人们对纤维织物的需求,从而提高织物的质量,增强织物的时尚性和实用性。

它的实施需要恰当的机械设备,并且必须注意织物疏松度的控制,以达到理想的质量和效果。

绢纺落棉转杯纺丝纱工艺技术在服装生产中发挥着重要作用,它不仅可以满足服装定制的个性化需求,而且还可以提高织物的质量,将服装生产推向新的高度。

随着服装市场的不断发展,绢纺落棉转杯纺丝纱工艺技术将继续被广泛应用,并取得良好的市场绩效,从而推动行业的发展。

第二章转杯纺纱(棉纺手册P687-775)第一节转杯纺纱的技术特点与机械结构一、技术特点转杯纺纱是通过高速回转的转杯及杯内负压完成纤维输送、凝聚、并合、加捻成纱的一种新型纺纱方法(属于自由端纺纱范畴)。

现代转杯纺纱机都是通过分梳辊将喂入条子分梳成连续不断的纤维并随气流均匀地输入转杯,由引纱卷绕机构将转杯纺的纱引出并卷绕成纱筒。

转杯纺纱使加捻与卷绕分开,解决了高速和大卷装间的矛盾。

转杯纺纱的原料以棉为主,还包括化纤、毛、麻、丝等。

废棉和再生纤维在转杯纺纱厂里也可使用。

转杯纺纱与传统的环锭纺纱相比,具有高速高产、大卷装、缩短工序、改善劳动条件、使用原料广泛、成纱均匀、结杂少、耐磨和染色性能好等特点。

因此,转杯纺纱是目前技术上最成熟、应用面最广、经济效益十分显著的一种新型纺纱方法。

二、机械结构和纺纱流程转杯纺纱的截面示意图如图3-2-1所示,转杯纺纱机的机械结构主要由喂给分梳机构、排杂回收机构、纤维输送机构、凝聚加捻机构、引纱卷绕机构和负压排风系统组成。

转杯纺纱机的电器、仪表和自动控制部分完成了机电一体化与自动化。

图3-2-1 转杯纺纱机截面示意图纺纱器是一个由喂给分梳机构、成纱机构及引纱管组成的独立部件,其示意图如图3-2-2所示。

转杯纺纱的纺纱流程与纤维流的运动规律见图3-2-3。

图3-2-2 纺纱器示意图1—转杯2—分梳辊3—排杂区4—假捻盘5—阻捻器6—输纤通道7—喂给罗拉8—喂给板9—引纱管10—可调补气阀图3-2-3 转杯纺纱的纺纱流程与纤维流的运动规律V1—条子喂给线速度V2—分梳辊线速度V3—输纤通道入口速度V4—输纤通道出口线速度V5—转杯滑移面线速度V6—转杯凝聚槽线速度V7—纱剥离点线速度V7—V6—纱剥离点相对转杯的线速度V8—引纱线速度V9—卷绕线速度三、转杯纺纱机的分类1.按转杯内负压的形式分类转杯可分为两类,排气式转杯(如图3-2-4)和抽气式转杯(如图3-2-5)。

排气式是在转杯上自身打有排气孔(一般是8个),回转时类似离心风扇的作用,在转杯内产生负压;抽气式是转杯自身无排气孔,依靠外界抽气在转杯上口与罩盖之间抽吸,产生转杯内负压。

转杯纺纱机工作原理

杯纺纱机是一种用于制造纤维线的机械设备,其工作原理如下:

1. 纤维材料准备:首先,将原料纤维(如棉、化纤等)进行准备,去除脏杂物和杂质,以保证纤维的纯净度。

2. 平行化处理:接下来,将纤维进行平行化处理。

这一步骤通过梳毛装置将纤维排列整齐,使纤维保持平行状态。

3. 进杯装置:处理好的纤维被送入杯纺纱机的杯中。

杯是一个圆筒形的容器,其中装有纤维。

4. 旋转杯:杯纺纱机的杯会以一定的速度进行旋转。

旋转杯的动力可以来自传动装置,比如电机通过皮带驱动。

5. 粗纱拉伸:在杯的旋转过程中,纤维会通过重新排列或者自然的拉伸,使其更加平行。

6. 纤维收纳:纤维通过旋转杯的作用逐渐向外运动。

在这个过程中,纤维会经过一个细缝,辅助使纤维排列整齐。

7. 纤维捻制:纤维经过细缝后,会遇到一个捻制装置,使纤维既纺成纱线,又得到了自然捻度。

8. 纤维卷绕:纱线在通过捻制装置后,会被卷绕在一个纱锭上。

这个纱锭可以根据需要进行调整,以控制纱线的卷绕程度。

9. 纤维供给:杯纺纱机通过纱线的拉伸、排列和卷绕等步骤,将制成的纱线送到后续工序中,如撑纬、织造等。

总之,杯纺纱机通过杯的旋转和纤维的拉伸、排列以及捻制等操作,将纤维制成纱线。

这种工作原理能有效地改善纤维的平行度和强度,并最终产生高质量的纱线。

转杯纺纱机纺纱原理及适纺原料来源:中国纺机网发布时间:2011年05月13日转杯纺纱机纺纱原理及适纺原料一、纺纱原理转杯纺纱机无论是自排风式还是抽气式,其纺纱原理均为内离心式,即纺杯高速旋转,纺杯内便产生离心力,离心力可使从分梳腔转移到纺杯内的棉纤维产生凝聚而成为纤维环(须条),须条被加捻以后便成为纱条,纱条被引出纺杯后,棉纤维又在纺杯凝聚形成新的纤维环,以达到连续纺纱的目的。

自排风式纺纱原理如图1—13所示,抽气式纺纱原理如图1—14所示。

目前,我国运转生产的转杯纺纱机绝大多数为自排风式机型,纺纱机上配置的多为CEⅡ型纺纱器或是在CEⅡ型纺纱器基础上改进的D型纺纱器,这两种型号的纺纱器基本一样,只是在密封橡胶圈和输棉通道结构上略有区别。

CEⅡ型纺纱器的构造如图1—15所示,其工艺原理如图1—16所示。

喂入的棉条经给棉喇叭集束以后便进入给棉板与给棉罗拉的握持区,在压簧的作用下对给棉板产生26.5N的压力。

这时由给棉罗拉把棉条按牵伸倍数需要均匀地向前输送至高速旋转的分梳辊的抓取范围。

分梳辊对棉条进行开松并分解成单根纤维(单纤化过程),由于附面作用棉纤维便紧紧地附着在分梳辊齿端。

当分梳辊对棉条进行分解时,原来夹裹在棉纤维中的杂质,由于质量较大(较重),其离心力亦较大,便从棉条中分离出来,如图1—16所示。

杂质被分离出来后,在进入分梳腔排杂区时,借助排杂负压气流的吸引作用,通过纺纱器的排杂通道和排杂玻璃管被排到机身中部的总排杂管道中。

在自排风式转杯纺纱机中,由于高速旋转的纺杯把杯中原有的空气从底部的排气孔排出以后,纺杯内便产生负压(真空度),因纺杯的直径有大小之分,转速有快慢差别,并且又受纺纱器密封性能好坏的影响,因此,纺杯内负压高低存在着较大的差别。

图1—17所示为自排风式及抽气式纺杯内的负压值。

气压为了达到平衡,纺杯内原有的空气被排出后,外界的空气通过分梳腔和引纱玻璃管两个渠道源源不断地向纺杯内补充。

空气就这样不停地被排出后又不停地进行着补充,纺杯内的气流周而复始地进行着循环,因此,形成了较稳定的负压气流。

原先附着在分梳辊齿端的棉纤维,在负压气流的吸引下,便脱离分梳辊齿尖的控制,通过输棉通道和隔离盘进入纺杯。

棉纤维在纺杯高速旋转时所产生的离心力及负压气流的共同作用下,沿着纺杯的滑移面进入凝棉槽,由于棉纤维的凝聚与并合作用而形成纤维环,跟随纺杯一起旋转。

生头时,纱头在引纱玻璃管的口端,随着补人纺杯的负压气流进入纺杯后,便被甩向凝棉槽并与纤维环进行搭接。

当引纱罗拉从纺纱器中向外抽纱时,原先跟随纺杯旋转在凝棉槽中的纤维环(须条),经剥离后又在阻捻头的作用下加捻成为纱条。

(一)棉条的喂给与输送棉条的喂给是由喂给机构完成的,它主要包括给棉喇叭、给棉板和给棉罗拉。

给棉喇叭起集束作用,它把未进入给棉板和给棉罗拉握持区之前的棉条进行必要的压缩和整形。

经过喇叭口集束整理后,使原先形状不规则、密度不一致的棉条横截面成为扁平状并且密度一致,以有利于分梳辊抓取,还可避免棉条在分梳辊抓取时产生不均匀和分层现象。

给棉罗拉在给棉板的配合下,把棉条输送至分梳辊的抓取范围,为了使棉条被分梳辊均匀地抓取但又不损伤棉纤维,要求给棉板和给棉罗拉对棉条既要保持必要的握持力,但握持力又不能太大,一般为26.5N±1.5N。

(二)开松与除杂开松、除杂作用是由分梳辊、分梳腔右方的三角除尘刀和排杂通道完成的。

当给棉罗拉在给棉板的配合下把棉条均匀向前输送时,分梳辊以6000~8000r/min的转速对棉条进行抓取。

因各厂的棉条定量不一样,一般棉条横截面内含棉纤维2.2万-3万根,棉条基本被分梳辊分解为单根纤维,并被齿尖握持住,有时也出现两三根纤维粘连在一起的现象。

分梳辊在对棉条进行开松、分解的同时,也起分离排除夹裹在棉条中杂质的作用。

由于杂质多为被轧碎的棉秆、棉铃壳、草屑并都呈颗粒状或小片状,又因为它们的质量比棉纤维大得多,因而,其离心力也大。

此外,被分离出来的杂质途经除尘刀时,除尘刀对杂质起分离作用(图1—16中,排杂通道杂质人口处的三角形即为除尘刀)。

杂质还受排杂玻璃管内负压的吸引,在以上几种情况的共同作用下,原先夹裹在棉条中的杂质才有可能被分离出来而排除掉。

对分梳排杂机件有以下质量要求:(1)分梳辊应有足够的转速,以产生应有的分梳抓取力及排除杂质的离心力。

(2)分梳辊齿条应锋利光洁,以便对棉纤维进行抓取、分解和释放,以刺人棉条并有效地分离杂质。

(3)应根据所纺原料的性质,有针对性地选择分梳辊齿条的规格、型号,否则既影响成纱质量,又缩短了分梳辊齿条的使用寿命。

(4)分梳腔及排杂通道应十分光洁,以有利于棉纤维的流动和杂质的排除。

(三)棉纤维的释放与转移棉纤维的释放与转移就是把原先被分梳辊所握持的棉纤维,在纺杯负压气流的吸引下,使棉纤维脱离分梳辊齿尖的控制,从分梳腔经输棉通道最终进入纺杯。

棉纤维释放转移的条件:(1)纺杯内的负压必须高于分梳腔内的负压,也就是输棉通道口内的气流速度一定要大于分梳辊表面的气流速度。

(2)为了使棉纤维更好地转移和有序地流动,输棉通道内气流必须有加速流动的趋势,气流加速的梯度越大,对棉纤维的转移、伸直和舒展越有利,所以,输棉通道入棉口大而出棉口小,如图1—18所示。

抽气式转杯纺输棉通道的入棉口和出棉口悬殊更大。

(3)分梳辊齿尖一定要避免钩挂棉纤维,输棉通道的入棉口应非常光洁,以有利于棉纤维的定向和流动。

(四)棉纤维的凝聚棉纤维的凝聚就是把经过分梳辊分解成的单根纤维,以负压气流作为载体混合成纤维流,经过输棉通道形成一股自杯口流向杯底的旋转气流,空气则从纺杯底部的孔中排出,棉纤维便经纺杯的滑移面滑入凝棉槽,组合形成圆周形的纤维环,如图1—19所示。

在凝聚过程中,棉纤维会产生并合效应,也就是棉纤维一层层地叠加起来。

并合效应有利于改善棉纤维在纺杯凝棉槽中分布不均匀的情况,这也是转杯纺成纱条干比环锭纺成纱条干好的原因所在。

棉纤维凝聚过程必须建立在以下基础之上:(1)纺杯内必须有足够的负压,吸引分梳腔中被分梳辊所握持的棉纤维向纺杯内转移。

(2)纺杯必须有足够的离心力,使棉纤维通过纺杯的滑移面滑人凝棉槽并紧密抱合在一起而形成纤维环。

(3)纺杯必须具有促使棉纤维与气流分离的功能。

以上是棉纤维凝聚的三个必要条件,缺一不可。

(五)剥取与加捻剥取与加捻是聚集在纺杯凝棉槽内的棉纤维须条向纱条过渡的两个不同阶段。

但两者之间又是相辅相成密不可分的两个连续过程。

剥取阶段是凝棉槽内的须条经纱臂牵引而脱离凝棉槽,纱臂在阻捻头的作用下已获得捻度(回),但这时是假捻作用。

当然,在剥离点之后也有部分捻度渗透到须条上。

图1—20中/AB段为纱臂,从剥离点到阻捻头这段纱条上产生的是假捻,其作用是增加须条的动态强力,防止在这段纱条上产生断头。

转杯纺产生的断头有90%以上发生在剥离点至阻捻头这段须条上(即纱臂上)。

加捻阶段是须条从凝棉槽被剥离之后,在高速旋转纺杯的带动下以及在阻捻头的配合下,完成从阻捻头至引纱罗拉这段纱条加捻作用。

因此,从阻捻头至引纱罗拉,这段纱条才是转杯纺纱真正的加捻区,纱条上才获得真捻。

剥取与加捻必须具备以下条件才能实现:(1)剥离点处纱条与凝棉槽内须条的联系力,必须大于须条与纺杯凝棉槽之间的摩擦力和空气阻力,否则无法完成剥取作用。

(2)纱臂AB段的强力必须大于纺纱张力(纱条的轴向拉力),否则纱条要产生断头,无法正常纺纱。

(3)加捻力矩必须大于须条的抗扭力矩,也就是要确保须条棉纤维之间产生扭曲变形,否则捻度无法传递、渗透和形成。

越是粗硬的纤维,纺纱时纱条断头越多,就是这个道理。

(4)剥离点处须条内所包含的棉纤维根数,必须达到组成纱条内棉纤维应有的根数,否则纱条会产生细节或纱条偏细。

二、转杯纺适纺原料(一)转杯纺常用原料种类、性质及工艺技术纺织工业生产中所用的原料分为两大类,一类是天然纤维,另一类是化学纤维。

在天然纤维中又分为植物纤维、动物纤维和矿物纤维。

植物纤维主要有棉类和麻类。

动物纤维主要有羊毛(绒)、兔毛、驼毛、牛绒、桑蚕丝等。

矿物纤维主要有石棉纤维、玻璃纤维等。

化学纤维主要有再生纤维、合成纤维、无机纤维。

合成纤维主要有涤纶、腈纶、锦纶、丙纶、维纶等,再生纤维主要有纤维素纤维、蛋白质纤维及海藻纤维。

再生纤维素纤维主要有粘胶纤维、富强纤维等。

在以上诸多纤维原料当中,只有少数几种纤维适合转杯纺纺纱加工。

1.棉纤维棉纤维是最早被人类用作纺织原料的品种之一,由于它具有良好的保温性、吸湿性及透气性,因此,用它作原料纺成纱线后,进而加工成各种织物或服饰及生活用品都深受人们的喜爱。

棉农培植的棉株生长后开花,如图1—21所示,然后结成棉铃(桃),如图1—22所示,棉铃成熟后自然绽放出棉絮,如图1—23所示,棉絮由棉纤维集结组合而成。

实际上,棉纤维是由包裹在棉籽表皮的细胞发育成熟伸长后而形成的。

一根完整的棉纤维,从它的纵向—亡可分为基部、中部和梢部,其基部和中部较粗,而梢部较细。

人们在纺织技术资料中谈到的棉纤维细度是针对棉纤维中部的粗细而言。

不同品种棉纤维的细度及长度是不同的,转杯纺日常生产中所使用原棉的质量情况见表1—4,棉纤维的纵向具有自然转曲的特点。

表1—4转杯纺常用原棉质量情况主体长度(mm)纤维线密度(dtex)成熟度系数含水率(%)含杂率(%)短绒率(%)42927.5—29.51.85—1.55(5600—6800)1.25—1.757.5~10.53~4.511.5—1852726.1~28.51.80—1.30(5400~7200)1.00—1.508.5~11 3.5—6.513~2062322—251.50~1.10(6000~8000)0.75~1.258.5—12.5 4.6—8.217—25注1.有为锯齿棉。

2.棉纤维长度短于16mm为短绒。

3.表中所列数据仅供参考(非权威数据)。

4.括号内数字为公支制数。

棉纤维自然转曲多、强力高、质量好,在以后的纺纱过程中有利于增强棉纤维之间的抱和力和摩擦力,进而提高成纱强力,减少纱条断头。

棉纤维柔软、纤细,其线密度为0.125—0.2tex,长度适中,为19~31mm。

棉纤维的横截面多为不规则的腰圆形,并且是中空的,如图1-24所示。

棉纤维所具有的保温性、吸湿性、透气性均与这种中空腔髓结构有着十分密切的关系,这也是棉纤维不同于其他纤维的主要特征之一。

棉纤维的表面含有一层蜡质,俗称“棉蜡”,其多少与原棉的产地、品种及成熟度有一定的关系。

一般情况下,成熟度好的棉纤维表层棉蜡较多,成熟度差的棉纤维表层棉蜡较少。

棉蜡在纺纱过程中可起到滑润作用,这对棉纤维的牵伸、分离和防止粘结具有一定的作用。

棉蜡能反射光线,成熟度好的棉纤维对光线反射能力较强,用其纺成纱线的光泽、手感均较好。