转杯纺纱的前纺工艺与设备(谈春梅)

- 格式:docx

- 大小:111.77 KB

- 文档页数:10

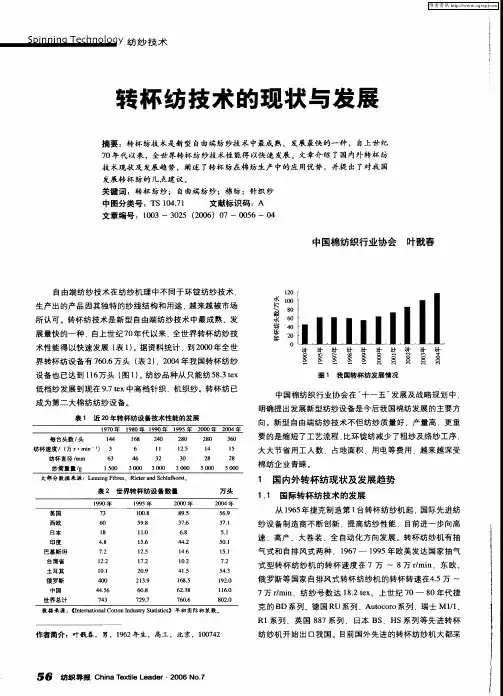

转杯纺的使用实践李飞(咸阳纺织集团有限公司三分厂,陕西咸阳,712000)摘要:总结BD448与TQF268型转杯纺纱机的使用体会。

介绍了该转杯纺的主要性能特点、纺纱原理、主要部件组成、应用范围、环锭纺与转杯纺的差异,转杯纺的清洁对于延长机器寿命和提高产品尤为重要[1]。

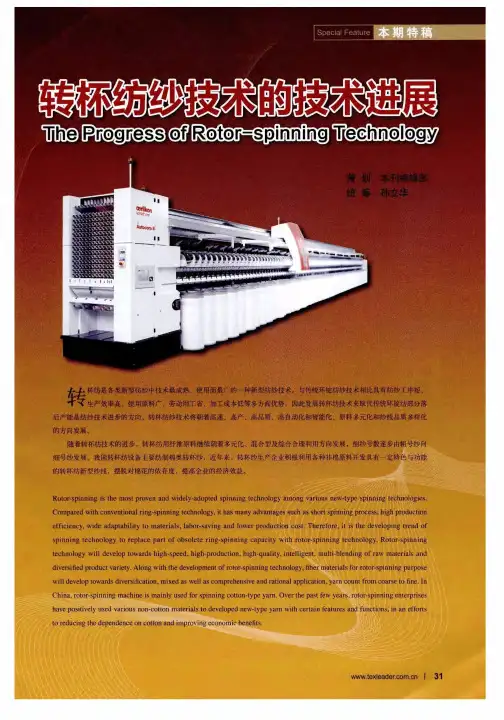

关键词:转杯纺;分梳辊;纺杯;纺纱器;卷绕;引纱罗拉;喂棉罗拉;清洁;纺纱;气流纺;1.转杯纺的简介及其主要部件转杯纺又称气流纺,属于自由端纺纱方法[2]。

捷克伊文达在1969年瑞士巴塞尔ITMA展上,向市场推荐了气流纺技术,它的产能远远高出环锭纺,但最初气流纺技术生产的气流纱手感非常粗糙,因而在许多应用领域难以达到人们的期望。

然而,随着技术的不断提升,气流纺越来越接近环锭纱的特征。

今天,气流纺纱有速度高、纱卷大、适应性广、机构简单和不用锭子、钢领、钢丝圈的优点,可成倍的提高细纱的产量。

气流纱已成为牛仔布、针织内衣和许多其他产品的首选纱线。

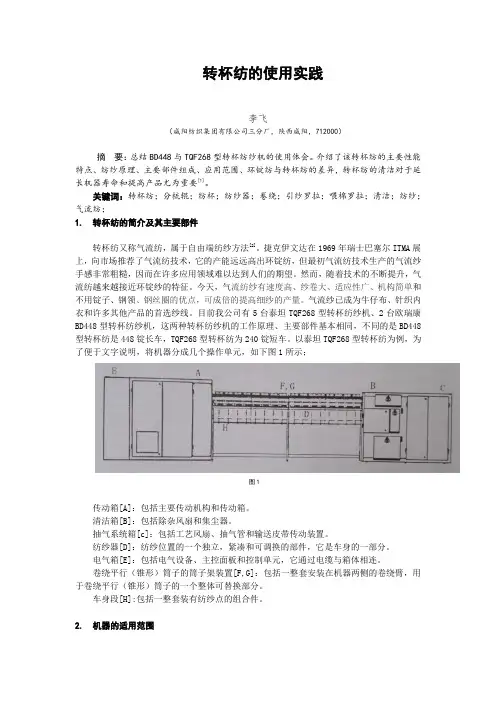

目前我公司有5台泰坦TQF268型转杯纺纱机、2台欧瑞康BD448型转杯纺纱机,这两种转杯纺纱机的工作原理、主要部件基本相同,不同的是BD448型转杯纺是448锭长车,TQF268型转杯纺为240锭短车。

以泰坦TQF268型转杯纺为例,为了便于文字说明,将机器分成几个操作单元,如下图1所示;图1传动箱[A]:包括主要传动机构和传动箱。

清洁箱[B]:包括除杂风扇和集尘器。

抽气系统箱[c]:包括工艺风扇、抽气管和输送皮带传动装置。

纺纱器[D]:纺纱位置的一个独立,紧凑和可调换的部件,它是车身的一部分。

电气箱[E]:包括电气设备、主控面板和控制单元,它通过电缆与箱体相连。

卷绕平行(锥形)筒子的筒子架装置[F,G]:包括一整套安装在机器两侧的卷绕臂,用于卷绕平行(锥形)筒子的一个整体可替换部分。

车身段[H]:包括一整套装有纺纱点的组合件。

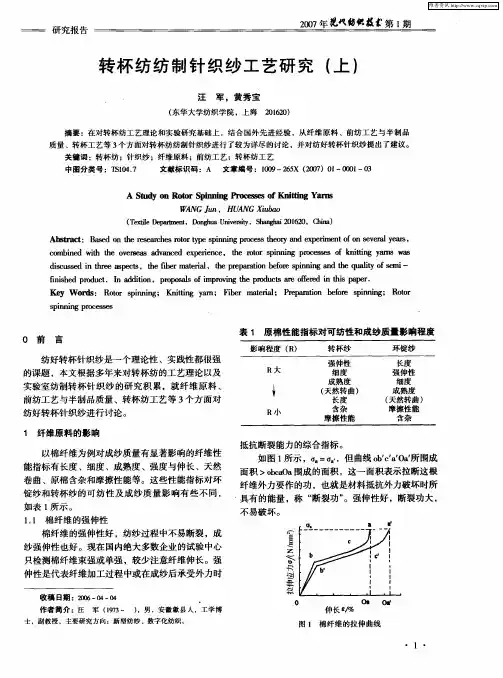

2.机器的适用范围环境温度为18-28°,相对湿度为55-65%,用于从梳理条子直接纺制成单根细纱,原料为各种短纤维和切断长度为40mm的纤维,粘胶纤维的允许长度为60mm,条子含杂率可达2%,所生产的单纱卷绕在平行或锥形筒子上,筒子纱在生产后道产品之前不必倒筒,所提供的条子可以是标准条子或压放在条筒中的条子[3]3.纺纱的工作原理条子从条筒中导出,被喂棉罗拉送进纺纱器的分梳装置中,开松的纤维在负压的作用下被输送到纺杯的凝聚槽表面,在这里纤维以须条状布置。

气流纺转杯转速工艺计算公式

气流纺纱(OE纱或称转杯纺纱)的捻度是以10厘米纱中的捻回数表示.计算捻度是以纱线特克斯制的捻系数除以特克斯号数的平方根求得。

即:T=at/√texT—捻度(捻/10cm)αt—tex制的捻系数,一般气流纺OE经纱选450±50,纬纱选430±30,针织纱可略低一些。

由于转杯纱的结构与环锭纱不同,转杯纱的捻度以设计(理论)捻度为计算标准,气流纺纱的设计捻系数或设计捻度一般高于环锭纺纱约20%左右,这其中含有6%~14%左右的气流纺纱加捻效率损失,如环锭纺纱的tex制捻系数为320~420,则气流纺OE纱的设计捻系数通常在400~500左右。

应根据配棉等级、纤维整齐度、纱线用途、成纱强度、纺纱断头率,以及气流纺纱机是否装有假捻盘或阻捻器配置等各种因素由用户选择确定。

气流纺的工序:

清花间--梳棉--头道并条--二道并条--气流纺纱。

摩擦比:指摩擦元件表面速度与引纱速度的比值。

自由端纺纱:使喂入端与加捻器之间得纤维结聚体断裂而不产生方向捻回,并在加捻器与卷绕部件区间获得真捻,断裂后的纤维必须重新聚集成连续须条,加捻后的纱条卷绕成筒子。

非自由段纺纱:喂入端与加捻器之间的纤维结聚体是连续的,纤维两端被握持,在加捻器的两边的纤维获得了数量相同,方向相反的捻回。

头端自由纤维:纤维的一端被罗拉固定,另一端与主体分离捻度传递长度:转杯纺过程中,剥离点到有捻与无捻分界点之间的距离。

细尾断头:断头纱尾逐渐变细的现象捻回差:头端自由纤维与主体纤维的捻度差。

正向剥取:回转纱条剥离点的转速大于纺纱杯转速。

吸纱引入时外界吸入气流少反向剥取:回转纱条剥离点的转速小于纺纱杯转速。

吸纱引入时外界吸入气流多骑跨纤维:剥离点的后方骑跨在剥离点与凝聚须条尾端之间的空隙内的纤维包缠纤维:输送管进入的纤维没有到达凝聚槽就直接搭接到回转纱条上。

卷绕比:卷绕辊线速度与引纱罗拉线速度的比值,反映平均张力的大小.新型纺纱的分类:1自由端纺纱与非自由端纺纱(加捻方法)2加捻纺纱,包缠纺纱与无捻纺纱(成纱机理)新型纺纱取消了锭子,筒管,钢领,钢丝圈等加捻卷绕元件,并且加捻与卷绕分开进行。

特点:产量高,卷装大,纺纱工艺流程短。

转杯纺纱的原理:利用离心力的作用,纺纱杯高速旋转,杯内产生离心力,离心力可使分梳腔转移到纺杯内的棉纤维产生凝聚形成纤维须条,须条被加捻后成为纱条,纱条引出纺杯后,棉纤维又在纺杯凝聚形成新的纤维纱条,以达到连续纺纱的目的。

转杯纺纱工艺流程:条筒→喂给喇叭→喂给罗拉+ 喂给板→分梳辊→输送管→转杯→引纱管→引纱罗拉→槽筒转杯纺的前纺工艺:1,开清棉→梳棉→头、二道并条;2,清梳联合机→带自调匀整单程并条机转杯纺对前纺加工的质量要求:1,良好的熟条质量;2,降低生条中的含杂率和微尘量转杯纺纱机的喂给机构由喂给喇叭、喂给板、喂给罗拉组成,主要作用是均匀有效地握持条子,供分梳辊分梳。

转杯纺纱的前纺工艺与设备(谈春梅)-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN转杯纺纱的前纺工艺与设备前言转杯纺纱可直接由条子纺成纱,制条是转杯纺纱的前纺准备工程。

就制条的工艺原理及工程实际过程而言,转杯纺与环锭纺纱相比,并无原则上的区别。

但因转杯纺纱机在纺纱工艺、机构及它们对成纱品质的关系等方面与环锭纺纱机有很大的差别,因而转杯纺纱对前纺条子的需求也与环锭纺纱不一样。

实践证明,前纺工艺与配置适当,能更好地发挥转杯纺纱的优势,包括:充分利用各种原料(含下脚料)降低原料成本;提高生产效率(降低断头率,减少清杯次数);降低劳动者的劳动强度;改善纱的品质(如条干、结杂数、强力);降低生产成本(如用电、机件消耗等)。

从而取得良好的经济效益。

1.转杯纺纱前纺工程的特点在工艺技术方面有如下特点。

(1)一般正牌纯棉纱常用普梳工艺纺中号及粗号纱(28tex以上),不用精梳条。

(2)可以利用各种天然纤维纯纺或与化纤混纺,制造混纺熟条。

(3)所用原料的纤维长度较环锭纺纱的纤维短,级别低,可混用大量落棉(落麻、短羊毛、绢纺落绵)。

但要求尽可能去除杂质、微尘。

应该特别强调的是,生条的含杂率、含微尘量对转杯纺纱的生产稳定与成纱品质关系极为密切,按实践经验,一般要求如下:①优质纱:生条含杂率O.07%-O.08%;正牌纱:生条含杂率专纺纱:生条含杂率<0.20%;个别场合:生条含杂率>O.5%。

②短绒率(16mm以下)在优质纱、正牌纱品种中,棉卷短绒率<1%(对比原棉);生条短绒率<4%(对比棉卷)。

可见,转杯纺纱对前纺工程的工艺要求主要是:降低生条中的含杂率和微尘量(目前一般厂缺乏微尘量测试手段,常用纺杯积尘量间接表示),能适应处理各种级别的原料,包括长度较短、长度整齐度差的原料,及适应多品种的纤维原料。

在实践中,工艺与设备还涉及经营与管理方面,应力求提高经济效益。

如:①若环锭纺棉纺厂内配备少量机台转杯纺纱机,此时前纺可利用原有前纺设备。

②应减少转杯纺纱厂(车间)的投资费用,节约前纺投资额(包括机台数,占地面积等)。

③转杯纺纱的劳动环境明显优于环锭纺纱,其前纺亦应有相应的改进,才能大大提高劳动生产率。

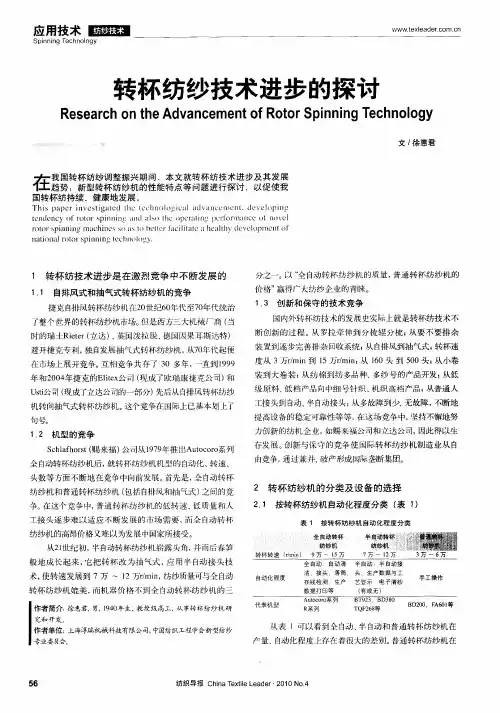

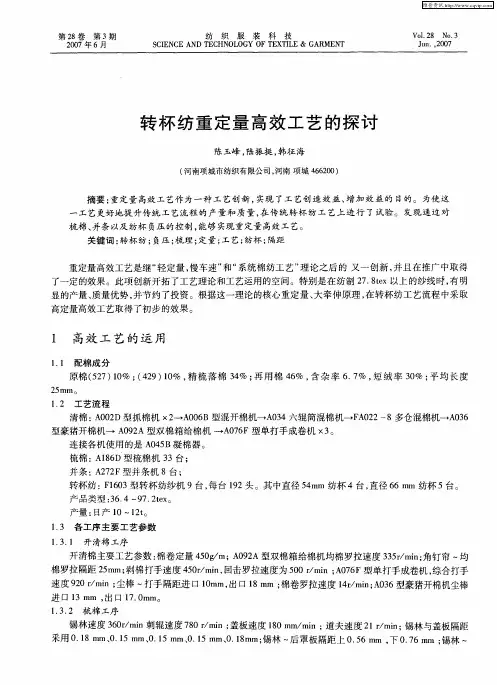

2.前纺配置类型国内多数厂目前的纺纱号数最细的为,最粗为97.2tex。

纺纯棉纱的厂,用棉等级低,约4.5~5级,长度~27.5mm,并大量使用环锭纺纱的清棉、梳棉和精梳的落棉。

这样,经济效益、成纱质量均好。

也有生产混纺纱,采用涤纶、腈纶(包括高收缩性腈纶)、粘胶、苎麻、紬丝等:纱的用途有机织、针织。

前纺的配置需适应机织纱,针织纱,废纺纱,化纤纯纺、混纺纱,丝、麻棉混纺纱等不同的工艺要求。

2.1机织纱近十余年来,引进了大量的国外先进设备,国内借鉴其优点,包括合作生产,新设备(国内型号及国外型号)成套大批涌现,实际运转性能良好,略作介绍如下:FA002型(或类似性能的型号)并联式圆盘抓棉机-FAl21型除金属装置-A006B(或A006CS)型自动混棉机(附A045型大风量凝棉器)-FA022-6或SFA011-6型多仓混棉机FA106型豪猪式开棉机(附A045B)-FA1O1型四刺辊开棉机(附A045B)-FA061A型强力除尘器-A062型电气配棉器(一配二)-A092AWT型双棉箱给棉机-FA141型成卷机-FA201A 型梳棉机-FA302型头道并条机-FA302型二道并条机(或FA303A-230型)该工艺流程可以根据各厂具体条件适当调整,说明如下。

开清棉部分:(1)采用了较多的新型机械,比较成熟。

例如:并联式双圆盘抓棉机配合大风量凝棉器可使两台抓棉机同时工作,对40~50包棉包高、低分段抓取;抓棉打手转速提高,打手采用稀密刀片,由圆盘近中心端向外周逐渐分段加密,抓取的棉束大小较为均匀;在打手电机处加装辅助的吹风风机,使吸棉更为有效。

(2)使用多仓混棉机,可有效地防止低级原棉之间的色差。

(3)对于含杂高、色差大的原棉亦可采用A035及其改进型开松除杂机或FA102、FA103型自由打击的单、双轴流式开棉机。

在开清棉流程中配置较多的混和、开松、除杂机械配合间道装置能适应多种品级的原棉及含杂较高的下脚料。

(4)四刺辊开棉机(亦称小棉束开松机)与强力除尘器结合对转杯纺纱有适用性,但需注意棉流、气流畅通,锯齿光洁,防止返花增加棉结。

梳棉部分:国产的各型高产梳棉机都能适用。

对于新机,刺辊部分如加有固定分梳板,能有效地防止硬的大杂物进人锡林、盖板区,但应注意后车肚的落棉量较大,吸落棉斗适量放大,防止堆积、阻塞。

锡林部分的前、后固定分梳板可以提高回转盖板的分梳、除杂性能,改善棉网和条子的均匀度。

梳棉机的吸风(吸尘、吸落棉)系统应力求工作正常。

并条部分:一般采用二道并合。

三罗拉压力棒式牵伸装置能控制纤维长度差异大的原料的条子,以改善熟条的纤维伸直度,一般熟条伸直度要求达到90%以上。

对于少量转杯纺机台的车间,完全可以利用环锭纺纱厂的原有前纺设备,但为了便于管理,宜单独成立转杯纺纱的前纺车间,至少把梳棉机和并条机单独分出运转和管理。

2.2针织纱针织纱一般要求成纱的条干均匀,捻度略低,严格防止纱的色差。

开清棉工序要求开松、混和、除杂的性能稳定。

有时使用的原棉等级,长度略为高一些,在开清棉工程也可采用FAl04型的六辊筒开棉机取代四刺辊型的设备。

并条机也可选用FA272F型,便于保持针织用纱的条干水平和一定的强力和捻度(有时在纺纱之后再采用定捻措施)。

2.3化纤纯纺、混纺纱开清棉工序在于开松、除尘及均匀,打手类型可采用梳针滚筒、三翼梳针或锯齿型,如FA107、FA107A型。

凝棉器采用防绕型,必要时采用FA175、FA172型清梳联喂棉箱,梳棉机上加装自调匀整器。

化纤与棉混纺,纺棉的流程仍采用机织纱或针织纱的流程。

在原棉不太复杂的地区可以不用多仓混棉机。

2.4麻棉混纺纱苎麻原料有的是直接将脱胶的精干麻经过软麻和切断(长度约50mm)。

有的是麻精梳的落麻。

混棉时麻棉同时混用,开清棉的工艺基本上类似于机织用纱。

但由于麻纤维的细度超过5dtex,必须混用较好的原棉,以提高其可纺性。

通常纺制53tex混纺纱,混比各50%,但混料时麻的混入量应增加5%以上,以备加工过程中落麻较多的影响。

有时对短麻原料还应给湿(或加乳化剂处理)。

2.5紬丝纱绢纺厂的落绵用于转杯纺,则其成纱条干的均匀度、疵点数、单纱断裂强度、纱的伸长率等均比绌丝纺纱工艺(环锭纺)的纱为优、产量高,因而经济效益明显。

该绌丝原料的特点为平均长度在30mm以上,且差异大,纤维比重小于棉,约为1.3,截面呈三角形,相当于棉纤维直径的1/2左右,强度稍高于棉,但易缠结,断裂伸长为棉之3~4倍。

纤维导电性差,易积聚静电,可略施防静电乳剂,但不宜多,因纤维之湿态强力低于干态,且其伸长率增大。

开清棉与梳棉、并条均可采用棉纺设备,但应注意:(1)开清工序以多松、多梳、少打为宜,打手速度稍低,尘棒隔距放大,多利用自由打击落出蛹屑等疵点。

(2)梳棉工序应采用紧隔距,降速分梳,稍轻定量和稍重加压,提高车间的空气相对湿度。

针布规格可参照化纤原料,使其易于转移,工作角稍大,齿密不过高。

(3)并条工序应减少并合数,低速度、重加压、紧隔距,对于超长纤维应予以拉断。

3.清梳联无回棉式清梳联设备,目前国内已有多家大型纺机厂生产,这是棉纺技术的发展方向,对于一定规模的转杯纺纱厂自有其采用的可能。

由于清、梳两工序的连接对于提高劳动生产率与稳定产品质量都是有利的,但要求:(1)开清棉设备具有良好的开松、除杂、混和与均匀作用,输出到梳棉工序的棉流均匀且开松良好。

开清棉各机的运转率高,故障及停台时间少(如自动出落棉)。

(2)梳棉机的产量不太低,每套清、梳联配台在6~8台,至多10台。

梳棉机亦要求少故障,开台数少变动。

(3)梳棉机上配以长片段闭环式自调匀整器。

如能结合清棉机械的供棉量无级自动调速则更好。

清梳联由于设备固定,在目前国产机械上,翻改品种与调节梳棉开台数尚有一定的限制。

4.双联梳棉机多年来,在转杯纺的前纺设备与工艺的讨论中,双联梳棉机是一个重要的话题。

据国内在80年代的调查,转杯纺纱厂所配备的梳棉机中,双联梳棉机约占一半(国产与进口双联梳棉机合计)。

可见,转杯纺用的梳棉机不是简单地就可以下结论的。

在国产机型中A190A型双联梳棉机和FA型的各式单联高产梳棉机都有优良的性能,并正在不断改进之中,归纳起来,在转杯纺纱中使用双联梳棉机的优、缺点及适宜的使用场合如下。

优点:(1)双联梳棉机具有良好的分梳、除杂(除小杂及微尘)、均匀、混和性能,以同样的原棉纺出的条子各项指标均较好,棉结、杂质小而少,色较白,可以提高转杯纺的纺纱性能。

此外成纱条干好,断头少,强度稍高,纺杯积灰量少,即使对于有较好排杂性能的纺纱器亦如此。

换句话说,应用双联梳棉机可以将用于纺低号纱的原棉,纺出较细号数的纱,成纱质量与该较细号转杯纱(采用较好配棉)并无逊色。

(2)加强开清棉机械的开松、除杂和去除微小尘杂的能力,在并条机上加强吸尘效能可以在一定程度上补抵梳棉机的作用,但双联梳棉机仍有其优点,尤其是机械状态(针布状态等)较差时,条子质量恶化缓慢。

(3)要纺制优质的转杯纱,采用双联梳棉机工艺是一种可取的办法。

对于一般质量要求的纱,普通高产梳棉机也能满足要求。

缺点:(1)双联梳棉机虽然其产量可以比单联机提高近50%,但是在机械占地面积、耗电、维修、保养等方面均有不利之处。

(2)目前国产A190A型双联梳棉机的使用经验尚不及FA型单锡林梳棉机那样普及,新的使用厂有一定的顾虑。

5.废棉处理在棉花原料尚处于供应紧张的状态下,充分利用环锭的清、梳、精梳落棉,甚至百分之百地利用作为转杯纺的原料,可以取得很大的经济效益。

废棉处理设备在国内已有多种型号的机器供应,如SFU001型(江阴澄江)、SFU101型(江阴)、CFU001型(武进戴溪)、JS51O型(湖北沙市)等多种机型,对于处理开清棉破籽和梳棉车肚落棉等均有效。

但是对于大量含有纤维疵点的斩刀花和精梳落棉则性能尚不够理想。

关于废棉处理的设备、工艺和各项产质量指标和环境指标国内已有多次会议讨论决定。

本文拟对百分之百地采用梳棉斩刀花及精梳落棉的处理,提请读者注意由上海棉纺经营公司、上海香花纺织厂和南通通州纺织厂等共同开发的ASFU121型废棉处理机利用清棉鼻形打手结合梳棉机的刺辊、锡林、盖板(废除道夫),即棉箱开棉机加清梳机的装备,其对上述再用棉的处理效果较为理想。

6.对于可纺性差的原料。

其前纺工艺和设备措施由于原棉(废棉)品质差,造成前纺各工序生活难做、不稳定,影响制品的产量和质量,常用的工艺和设备措施如下:(1)原料给湿、给乳剂抗静电,这对于短羊毛、绢纺下脚、苎麻、落麻常常有效。