铝电解的电流效率

- 格式:pptx

- 大小:217.95 KB

- 文档页数:38

电解铝指标计算方法及常用公式电解铝是一种重要的工业金属,广泛应用于航空航天、建筑、汽车制造、电力传输等领域。

在电解铝的生产过程中,各项指标的计算十分重要,可以帮助企业了解生产情况、掌握产品质量,并进一步改善生产工艺。

一、电解铝指标的计算1.电流效率(Current Efficiency, CE):电流效率是指在电解过程中,有效转化为电解金属的电流所占总电流的比例。

一般情况下,电流效率在95%到98%之间。

电流效率(%)=(产铝重量/电流量)×1002.电极效率(Anode Efficiency, AE):电极效率是指阳极氧化反应产生的气体(氧气)与金属重量之比。

电极效率高,电力利用率高。

电极效率过低会导致电解槽产生过多的气体,影响生产效率。

电极效率(%)=(氧气重量/产铝重量)×1003.峰谷差(Valley to Peak Ratio,V/P):峰谷差是指电解过程中,电极瓦斯(以氧气为主)的峰值与谷值的比值。

峰谷差越小,表明气体生成平稳,电极效率高。

峰谷差=(峰值电流-谷值电流)/(峰值电流+谷值电流)4.氧化铝转化率(Alumina Conversion, AC):氧化铝转化率是指在电解过程中,氧化铝转换为金属铝的效率。

氧化铝的转化率高,表示电解过程效果好。

氧化铝转化率(%)=(产铝重量/氧化铝用量)×100二、电解铝常用公式1.功率(Power):功率是指单位时间内电解铝槽中消耗的电能量,可以通过电流(I)和电压(V)计算得出。

功率(P)=电流(I)×电压(V)2.能耗(Specific Energy Consumption, SEC):能耗是指单位产铝所需的能量,常用公式为:能耗(SEC)=单位时间内消耗的电能/产铝重量3.产铝透气速率(Aluminum Permeability Rate, APR):产铝透气速率是指电解槽中产生的气体透过阳极到达阴极的速率,可以通过测量阳极和阴极之间的压差得出。

铝电解电流效率与阳极电流密度的关系

铝电解是一种用于生产金属铝的工业过程。

在铝电解过程中,铝金属是通过阳极溶解并在阴极上沉积的。

阳极电流密度是指在铝电解槽中阳极表面上通过的电流量的大小,而铝电解电流效率是指通过电解过程转化成金属铝的电流量与通过电解槽输入的总电流量之间的比例。

阳极电流密度对铝电解电流效率有一定影响。

一般来说,随着阳极电流密度的增加,铝电解电流效率会减小。

这是因为较高的阳极电流密度会引起电解液在阳极表面的过电势增加,从而增加了电解液的电解反应速率,导致了一些非铝金属离子的氧化和阳极的腐蚀。

这些非铝金属离子的氧化会导致电流不经过还原反应,从而降低了铝的电解效率。

另外,大的阳极电流密度还会引起阳极泡列的扩展,降低了阳极与铝液的接触面积,导致了铝的电解效率的降低。

因此,为了提高铝电解的效率,需要控制适当的阳极电流密度,避免过高的电流密度引起的氧化反应和阳极泡列扩展。

此外,还需要采取一些措施,如使用适当的电解液成分和控制电解温度等,以进一步提高铝电解的效率。

电解铝用电负荷计算方法电解铝是一种常见的铝生产工艺,通过电解铝的方式可以将铝矿石中的氧化铝还原为纯铝金属。

在电解铝的过程中,电解槽需要提供一定的电能来驱动反应。

因此,准确计算电解铝的用电负荷是非常重要的。

电解铝的用电负荷是指单位时间内电解槽所消耗的电能。

计算电解铝的用电负荷需要考虑几个关键因素:电流效率、电解槽电压、电解槽电流和电解时间。

电流效率是指电解铝过程中电流实际用于还原氧化铝的比例。

理想情况下,电流效率应为100%,但实际情况下,电解过程中会有一定的电流损失,因此电流效率一般在80%到90%之间。

电流效率可以通过实际生产数据进行测算或者通过试验来确定。

电解槽电压是指电解槽两极之间的电压差。

电解槽电压通常由电解槽的设计和操作条件决定,一般在3至5伏之间。

电解槽电压越高,电解速度越快,但同时也会增加能耗和设备的成本。

然后,电解槽电流是指单位时间内通过电解槽的电流量。

电解槽电流大小直接影响到电解铝的产量和能耗。

电解槽电流的选择要考虑到电解铝的产量需求和设备的承载能力,一般在100至300千安培之间。

电解时间是指电解铝过程中所需的时间。

电解时间取决于电解铝的产量和电解槽的电流。

电解时间的选择要在保证产量的前提下尽量缩短,以减少能耗和提高生产效率。

计算电解铝的用电负荷可以通过以下公式进行:用电负荷 = 电流效率× 电解槽电压× 电解槽电流例如,假设电流效率为85%,电解槽电压为4伏,电解槽电流为200千安培,那么用电负荷可以计算为:用电负荷= 0.85 × 4 × 200 = 680千瓦时/吨铝通过以上计算,我们可以得到电解铝的用电负荷为680千瓦时/吨铝。

根据实际生产需求,可以进一步调整电流效率、电解槽电压和电解槽电流,以达到经济高效的生产。

需要注意的是,电解铝的用电负荷计算只是一种参考方法,在实际生产中还需要考虑其他因素,如电解槽的热损耗、电解液的浓度和温度等。

电解铝电流效率1. 介绍电解铝是一种常用的金属生产工艺,可用于生产铝及其合金。

其基本原理是将铝矾土经过电解反应转化为纯铝。

电解铝的电流效率是评估电解过程质量的重要指标。

本文将详细介绍电解铝的电流效率,包括定义、影响因素、提高方法等。

2. 电流效率的定义电解铝的电流效率指的是电解过程中,实际产出的纯铝质量与理论计算的纯铝质量之间的比值。

理论计算的纯铝质量是根据电流、反应时间和铝的电化学当量计算得出的。

电流效率的计算公式如下:电流效率 = (实际产出的纯铝质量 / 理论计算的纯铝质量) × 100%电流效率的数值通常在80%至95%之间,高效率的电解过程意味着更经济高效的铝生产。

3. 影响因素电解铝的电流效率受到多种因素的影响,下面将介绍几个主要的影响因素:3.1 电解质的纯度电解质的纯度对电流效率有显著影响。

电解质中的杂质会导致副反应的产生,从而降低电流效率。

为了提高电解质的纯度,需要加强原料的净化工作,确保电解质中各种杂质的含量达到规定标准。

3.2 电流密度电流密度是指单位面积上的电流量。

电流密度过高会导致电解液中铝离子的浓度降低,从而影响电流效率。

虽然提高电流密度可以增加铝的产量,但过高的电流密度会增加能量消耗和设备磨损,同时增加副反应的可能性。

因此,合理选择电流密度很重要。

3.3 温度温度对电流效率也有一定影响。

一般情况下,提高温度可以提高电解液的电导率,促进电解反应的进行。

但过高的温度会增加电解液的蒸发量和能量消耗,同时也会增加设备的磨损。

因此,需要在合适的温度范围内控制电解过程。

4. 提高电流效率的方法为了提高电解铝的电流效率,可以采取以下方法:4.1 优化电解质配方通过优化电解质的配方,可以减少其中的杂质含量,降低副反应的可能性,提高电流效率。

可以通过改变电解质中的添加剂比例、调整电解质的pH值等方式实现。

4.2 控制电流密度合理选择和控制电流密度,可以使铝离子在电解液中的浓度保持在一个适宜的范围内,提高电流效率。

浅析影响电解铝电流效率的因素及影响程度摘要:在进行电解的过程中实际形成的铝的产量与同样环境下铝的理论产量之间形成的比值被称为电流效率,在特定的生产环境下,电流的效率在一定程度上将直接决定了铝的实际产量。

电解铝在生产的过程中,电流效率属于其中一项非常重要的参考指标,并且在一定程度上直接体现出了电解铝生产的效率以及水平。

主要是因为在进行点解的过程中,金属铝需要在阴极条件下才能形成,同时其金属铝的完整性可能还会受到很多外界因素的影响,这就导致电流效率很难实现较高的比值,通常情况下,实际的生产总量一直要低于理论产量。

目前,国外一些发达国家所采用的铝电解技术的电流效率可以达到93%~95%之间,由此可以看出,要想有效提高电解铝的电流效率,相关人员就必须加强对点解工艺的研究力度。

本文结合电解铝实际的成产过程中,然后对影响电解铝电流效率的因素以及影响的程度进行了分析,并针对其中存在的问题提出了有效提升电流效率的解决措施,希望能为相关的工作人员提供一定的参考依据。

关键词:电解;电流效率;影响因素;分析;控制1影响电流效率的主要因素在进行电解的过程中,影响电解铝电流效率的主要因素主要包括了以下几个方面:一是铝的溶解与再氧化性受到了一定的损失;二是铝在一定程度上存在不完全放电性;三是会受到外界离子放电的影响;四是水的电解影响。

在实际的产出过程中除了机械的安全性会受到一定的影响之外,铝的损失与电解条件之间有着分不开的关系,比如电解时的温度、电解质组成元素、极柜、铝液以及电流的密度等,这样电解条件在一定程度上将直接关系到电解铝的产出状况。

1.1电解温度对电流效率产生的影响电解铝在生产的过程中,除了直流电在经过回路的过程中会对电能造成一定的影响之外,还存在一部分补充电解在成产的过程中因为散热而造成一定的损失。

剩余的部分可以使熔体中的ALF4-离子产生一定的还原反应,其反应为ALF4-+3e=AL+4F-。

在实际的电解铝成产过程中,在相同的电解环境中,除了以上的氧化还原反应之外,在同一时间进行的还有以下几种反应:正是因为发生的这些反应,导致电流效率一直得不到有效的提升,并且在温度比较高的环境下,这些反应会变得更加的剧烈,这就说明高温不利于电流效率的有效提升。

提高铝电解电流效率的生产实践分析摘要:随着铝工业的不断发展,我国对于铝电解技术的操控有了更高的要求。

铝工业的快速扩张升级,需利用各项技术严格控制铝电解电流总工序、极距、磁场设计等多方位的因素提高电解电流的效率,从而降低能耗,节约生产成本。

但是铝电解涉及的工艺技术繁多复杂,如果能找出影响电流效率的关键工艺参数并进行优化,将会进一步实现生产效益的最大化,所以本文主要探讨铝电解电流效率的提升方法,寻找最优工艺参数匹配的问题,进行深入的研究。

关键词:铝电解电流效率;生产实践;提高效率;分析1、电流效率的影响因素及分析1.1电解温度、过热度分析电解槽的过热度、电解温度均可对电流效率产生严重影响,铝在电解质中的溶解度及溶解后的铝溶液的扩散速度均受温度影响,低温可以降低扩散到阳极氧化区的速度,减少电流效率的损失。

当电解槽运行稳定时,尽可能的维持较低的电解温度,一般可以获得最好的电流效率,有研究表明:电解时每降低10℃,将提高电流效率达1%~5%。

电解质的初晶温度决定了电解温度的大小,并且要确保电解过程能够顺利进行,电解质初晶温度与电解温度差值即为过热度,一般至少为5℃,否则就会导致电解质粘度和密度增大,电解质浓缩、氧化铝溶解度降低、导电率下降。

这时会使电解槽内产生大量沉淀、槽底电压降增加。

有可能会混淆铝液和电解质熔体相,加剧铝的溶解氧化损失,使电流效率急剧下降。

因此,向电解槽内添加适量氟化锉、氟化镁,改善电解质的组成,均可降低电解质的初晶温度,进而维持电解槽在低温状态运行[1]。

1.2电解质成分对电流效率的影响氧化铝浓度对电流效率的影响。

氧化铝浓度过高,悬浮的Al2O3颗粒增多,这不仅影响电解质导电度,而且容易形成炉底沉淀,影响电流效率。

氧化铝浓度过低,不仅电解质中反应的Al3+浓度减少,而且易造成阳极效应,加大铝的溶解和氧化损失,降低电流效率。

目前,国内外中心大型预焙槽生产,大多把氧化铝浓度选择在1.5%~3.5%。

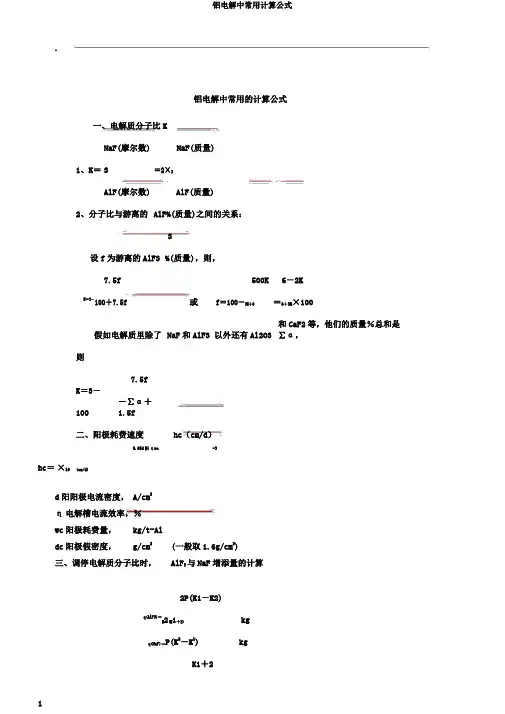

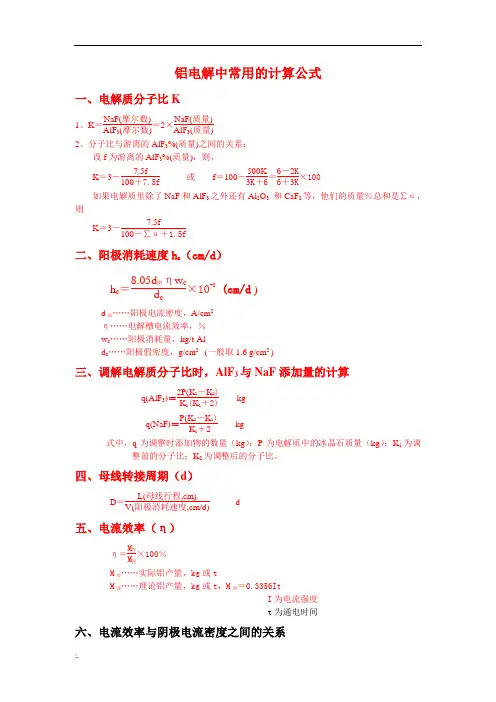

.铝电解中常用的计算公式一、电解质分子比KNaF(摩尔数)NaF(质量)1、K=3=2×3AlF(摩尔数)AlF(质量)2、分子比与游离的AlF%(质量)之间的关系:3设f为游离的AlF3%(质量),则,7.5f500K6-2KK=3-100+7.5f或f=100-3K+6=6+3K×100假如电解质里除了NaF和AlF3以外还有Al2O3和CaF2等,他们的质量%总和是∑α,则K=3-7.5f-∑α+1.5f100二、阳极耗费速度hc(cm/d)8.05d阳ηw c-3hc=×10(cm/d)d阳阳极电流密度, A/cm2η电解槽电流效率,%wc阳极耗费量,kg/t-Aldc阳极假密度,g/cm2(一般取1.6g/cm2)三、调停电解质分子比时,AlF3与NaF增添量的计算2P(K1-K2)q(AlF3)=K2(K1+2)kgq(NaF)=P(K2-K1)kgK1+2式中,q为调整时增添物的数目(kg);P为电解质中的冰晶石质量(kg);K1为调整前的分子比;K2为调整后的分子比。

四、母线转接周期(d)L(母线行程,cm)D=V(阳极耗费速度,cm/d)d五、电流效率(η)η=M实×100%M理M实实质铝产量,kg或tM理理论铝产量,kg或t,M理=0.3356ItI为电流强度t为通电时间六、电流效率与阴极电流密度之间的关系;.η=1-.Cq·dq为铝的电化学当量,0.3356g/(A·h)2C为每平方厘米阴极表面上单位时间内铝损失量,g/(cm2·h)七、电流效率与槽寿命之间的关系η=-0.051A+90.8 A 为槽寿命八、加铜稀释法测定槽内在产铝量(kg)=Q1(1-C2),(Cz-C2)Q 1为加入铜的量(kg);C2为槽内铝液的本底铜浓度(%);CZ为加铜后的总铜浓度(%);九、吨铝直流电耗(kWh/t-Al)12980V吨铝直流电耗=电能效率=ηV为电解槽均匀电压,V十、电解槽均匀电压(V)=E极化+△Va+△Vc+△Ve+△Vb+△Vae+△VpE极化为电解槽的极化电压;△Va为阳极电压降;△Vc为阴极电压降;△Ve为电解质电压降;△Vb为导电母线电压降;△Vae为阳极效应分摊电压;△Vp槽间联接母线电压降分摊值。

铝电解中常用的计算公式一、电解质分子比K1、K =NaF(摩尔数)AlF 3(摩尔数)=2×NaF(质量)AlF 3(质量)2、分子比与游离的AlF 3%(质量)之间的关系: 设f 为游离的AlF 3%(质量),则,K =3-7.5f 100+7.5f 或 f =100-500K 3K +6=6-2K6+3K×100如果电解质里除了NaF 和AlF 3之外还有Al 2O 3 和CaF 2等,他们的质量%总和是∑α,则K =3-7.5f100-∑α+1.5f二、阳极消耗速度h c (cm/d )h c =8.05d 阳ηw c d c×10-3(cm/d ) d 阳……阳极电流密度,A/cm 2 η……电解槽电流效率,% w c ……阳极消耗量,kg/t-Ald c ……阳极假密度,g/cm 2 (一般取1.6 g/cm 2 )三、调解电解质分子比时,AlF 3与NaF 添加量的计算q(AlF 3)=2P(K 1-K 2)K 2(K 1+2) kgq(NaF )=P(K 2-K 1)K 1+2kg式中,q 为调整时添加物的数量(kg );P 为电解质中的冰晶石质量(kg );K 1为调整前的分子比;K 2为调整后的分子比。

四、母线转接周期(d )D =L(母线行程,cm)V(阳极消耗速度,cm/d)d五、电流效率(η)η=M 实M 理×100%M 实……实际铝产量,kg 或tM 理……理论铝产量,kg 或t ,M 理=0.3356ItI 为电流强度 t 为通电时间六、电流效率与阴极电流密度之间的关系η=1-Cq ·dq 为铝的电化学当量,0.3356g/(A ·h)d 为阴极电流密度,A/cm 2C 为每平方厘米阴极表面上单位时间内铝损失量,g/( cm 2·h)七、电流效率与槽寿命之间的关系η=-0.051A +90.8 A 为槽寿命八、加铜稀释法测定槽内在产铝量(kg )M =Q 1(1-C 2)(C z -C 2),Q 1为加入铜的量(kg );C 2为槽内铝液的本底铜浓度(%);C Z 为加铜后的总铜浓度(%);九、吨铝直流电耗(kWh/t-Al )吨铝直流电耗=1电能效率=2980V ηV 为电解槽平均电压,V十、电解槽平均电压(V )V =E极化+△V a +△V c +△V e +△V b +△V ae +△V pE 极化为电解槽的极化电压;△V a 为阳极电压降;△V c 为阴极电压降;△V e 为电解质电压降;△V b 为导电母线电压降;△V ae 为阳极效应分摊电压;△V p 槽间联接母线电压降分摊值。

铝电解中常用的计算公式一、电解质分子比K1、K==2×2、分子比与游离的AlF3%(质量)之间的关系:设f为游离的AlF3%(质量),则,K=3-或f=100-=×100如果电解质里除了NaF和AlF3之外还有Al2O3 和CaF2等,他们的质量%总和是∑α,则K=3-二、阳极消耗速度hc(cm/d)hc=×10-3 (cm/d )d阳……阳极电流密度,A/cm2η……电解槽电流效率,%wc……阳极消耗量,kg/t-Aldc……阳极假密度,g/cm2(一般取1.6 g/cm2 )三、调解电解质分子比时,AlF3与NaF添加量的计算q(AlF3)=kgq(NaF)=kg式中,q为调整时添加物的数量(kg);P为电解质中的冰晶石质量(kg);K1为调整前的分子比;K2为调整后的分子比。

四、母线转接周期(d)D=d五、电流效率(η)η=×100%M实……实际铝产量,kg或tM理……理论铝产量,kg或t,M理=0.3356ItI为电流强度t为通电时间六、电流效率与阴极电流密度之间的关系η=1-q为铝的电化学当量,0.3356g/(A·h)d为阴极电流密度,A/cm2C为每平方厘米阴极表面上单位时间内铝损失量,g/( cm2·h)七、电流效率与槽寿命之间的关系η=-0.051A+90.8A为槽寿命八、加铜稀释法测定槽内在产铝量(kg)M= ,Q1为加入铜的量(kg);C2为槽内铝液的本底铜浓度(%);CZ为加铜后的总铜浓度(%);九、吨铝直流电耗(kWh/t-Al)吨铝直流电耗==V为电解槽平均电压,V十、电解槽平均电压(V)V=E极化+△Va+△Vc+△Ve+△Vb+△Vae+△VpE极化为电解槽的极化电压;△Va为阳极电压降;△Vc为阴极电压降;△Ve为电解质电压降;△Vb为导电母线电压降;△Vae为阳极效应分摊电压;△Vp槽间联接母线电压降分摊值。

电解铝指标计算方法及常用公式电解铝是指通过电解过程制备的纯铝。

在电解铝的制备过程中,需要进行一系列的计算和测量来确定产品的质量和性能。

下面将为您介绍电解铝指标的计算方法及常用公式。

1.电解铝成分计算:电解铝的成分主要包括金属铝、氧化铝、杂质元素等。

其中,金属铝的含量是衡量电解铝纯度的关键指标。

金属铝的含量可以通过测定电解铝的总含铝量和氧化铝含量来计算。

通常,可以使用以下公式计算:金属铝含量(%)= (总含铝量(kg)- 氧化铝含量(kg))/总含铝量(kg)* 100%2.电解铝纯度计算:电解铝的纯度是指金属铝(Al)占总铝含量的比例。

电解铝纯度(%)=金属铝含量(%)/总含铝量(%)*100%3.电解铝电流效率计算:电解铝的电流效率是指通过电解过程转化为金属铝的电流占理论电流的比例。

电流效率(%)= 金属铝重量(kg)/ 理论电流(A)* 100%4.电解铝能耗计算:电解铝的能耗是指在制备过程中所消耗的能量。

电解铝能耗(kWh/kg)= 电解过程所消耗的电能(kWh)/ 电解铝重量(kg)5.电解铝产量计算:电解铝的产量是指在一定时间内所制备的电解铝的总重量。

电解铝产量(kg)= 电解过程时间(h)* 稳定电流(A)* 产出电流效率(%)/ 3600以上是电解铝计算中的一些常用公式,通过对这些指标的计算可以评估电解铝的纯度、电流效率、能耗和产量等关键性能指标,为制备高质量的电解铝产品提供了重要参考。

需要注意的是,这些公式仅为参考,实际计算中可能会根据不同的电解铝制备工艺和具体条件进行调整和修改。

因此,在具体应用时,请结合实际情况和专业知识进行计算和分析。

电解槽电流效率计算

电解槽是一种用来生产金属的设备,通过在电解质溶液中通入直流电流,将金属阳极溶解,被阴极吸附并还原成固态金属。

电流效率是评价电解槽金属生产效率的一项指标,是指实际的金属产量与理论金属产量之比。

电解槽电流效率的计算对于提高金属生产效率和优化生产工艺有着重要的作用。

电解槽电流效率与电解槽内的各种因素有关,包括电解质的浓度、温度、氧化还原电位、金属离子浓度等。

通常情况下,电解槽电流效率的计算需要对实验数据进行统计和分析。

以铝电解槽为例,计算公式为:

电流效率 (%) = (实际铝量/理论铝量) × 100%

其中,实际铝量是指在一定时间内从电解槽中得到的铝金属质量,理论铝量是指根据反应物的摩尔比例和电化学等效法则计算出的应得到的铝金属质量。

由于金属的电解产生了大量的热量,因此在电解槽的生产过程中需要进行散热。

散热的量与电解产生的热量有关,同时也会影响电解槽的电流效率。

通过控制电解质的温度和液位以及良好的散热系统,能够有效地提高电解槽的电流效率和生产效率。

总之,电解槽电流效率的计算对于提高金属生产效率和优化生产工艺有着重要的作用。

为了保证金属生产的质量和效率,需要对每个因素进行精细的管理和控制。

电解铝电流效率

电解铝是一种通过电解铝矿石制备的重要金属。

电解铝的工业生产需要大量的电力和化学品,因此,提高电解铝的生产效率至关重要。

电流效率是衡量电解铝生产效率的重要指标之一。

电流效率指的是在电解铝生产过程中,电流直接转化为所需的铝金属的比率。

电流效率越高,生产过程中的能耗和化学品消耗就越少,生产成本也随之降低。

要提高电解铝的电流效率,需要采取多种措施。

首先,需要优化电解槽的设计和操作,以提高电流效率和铝的纯度。

其次,需要控制电解槽中的温度、浓度和氧化还原状态等参数,以确保最佳的生产条件。

此外,还需要使用高效的电解质和电极材料,并对废气和废液进行回收和再利用,以减少资源浪费和环境污染。

在全球范围内,电解铝生产已成为重要的能源和环境领域的研究热点。

未来,随着科学技术的发展和社会对环境保护的要求不断提高,电解铝的电流效率将成为更加重要的研究和发展方向。

- 1 -。

浅析关于铝电解槽电流效率的提高摘要:本文对于影响电解槽电流效率的因素进行分析,,对提高电流效率的主要措施进行介绍,并结合现代铝电解工艺探讨了提高电流效率的主要途径,指出研发方向.关键词:铝电解槽;电流效率;提供1、前言所谓国民经济发展的基础产业,电解铝是高耗能产品.近年来电解铝发展迅速,经过技术进步,电能效率提升,每生产l t电解铝综合交流电耗大大降低,但是能耗仍然较大.随着国家国家节能减排政策和措施的实施,铝生产应该加快了结构调整步伐,积极探索降低电耗的技术方法.近年来有色行业的科技创新活动不断发展,电解铝领域的技术也正在进行研究开发,促使我国铝电解水平提升.同时由于国内出现电力紧张的现象,用电形势不容乐观.电解铝等行业实行差别电价,取消优惠电价措施,使电解铝企业必须要增强电流效率,从而完成节能降耗、节约用电成本.但是由于(1)国内电解槽的设计经验不足,对于热平衡设计不够;(2)国内的半石墨质阴极阴极材料,导致压差较低;国内电解槽电流效率与国外相差2较大,直流电耗高;(4)国内铝土矿品位低,造成电流效率较低.因此必须针对以上因素,提升电流效率、采取多种措施降低了铝电解槽单耗.2、影响铝电解槽单耗因素2.1工艺因素2.1.1电解温度铝电解温度是由初晶温度决定的,因为电解质成分不同,所以初晶温度并不相同,工业上常用电解质成分为NaF6+ A1F3+CaF+MgF2+ A1203,组分比例不同,导致初晶点变化.在已有的研究中发现,电解温度每降低10℃,工业铝电解槽电流效率提升1.5%.而且电解铝的工艺也与温度有关.液态铝主要以4种方式存在于电解质熔体中包括物理熔解、化学熔解、置换反应以及电化学反应.随着熔体中氧化铝浓度的增加,铝的熔解度降低,而且随着熔体温度的升高铝的熔解度有所增加.当达到溶解饱和后,由于电解过程熔体中存在有CO,熔解铝会逐渐氧化,点解平衡遭受破坏,导致电流效率降低.铝的熔解主要是:金属铝发生熔解反应;熔解铝扩散;熔解铝进入电解质;熔解铝被氧化.由于铝液和电解质交界面的浓度很大,因此溶解过程不可控制.而且熔解铝与CO反应速度快,影响了反应过程的控制性.温度升高时,引起铝损失增多,电流效率较低.2.1.2氧化铝浓度有关A12O3影响电流效率的机理研究中,低A12O3电解时,悬浮的A12O3颗粒,阻碍铝溶解,电解质的CO溶解度降低,表面张力增大,再氧化机率降低,能够提高电流效率.多数研究结果表明,A12O3降低能够提高电流效率,因此在电解槽设计中,A12O3浓度为1,5%-3.5%,电流效率相对较高.2.1.3分子比分子比对电解温度产生作用,从而影响电流效率.在工艺中,采用低分子能够降低初晶温度.同时采用过量A1F,能够增加电解质液和铝液界面张力,抑制电解铝损失和钠的析出.相关研究指出,电流效率随着分子比减少而升高,当分析比减少0.1时提高0.5.但是,分子比应该在适度的范围内,过低的分子会导致A1F消耗增加,而且导致槽电压提高,电解铝溶解速度下降.因此,在进行分子比设计时必须进行综合分析.比如在160kA电解槽设计时,分子比控制与槽电压设定相适应,设定电压应随着分子比每降低0.1时提高50mV.2.1.4铝水平与电解质水平在对铝电解槽的计算机仿真技术中,铝电解槽中铝水平也会对电流效率造成影响.研究中,铝水平会影响槽帮结壳,生产时保持最佳铝液,能够形成较小的铝液镜面和较规整的槽膛,且槽膛底部电流分布也较好.因此在铝电解工业生产中,应当保持19~21cm铝水平,在冬季与夏季的最佳铝水平会有所变化.在相关的研究中,铝电解槽的电解质水平每提高lcm,电流效率会增加0.3%左右.因此电解质水平的提升,能够使电解槽的稳定性提升,通过对电解温度变化进行平衡,增强电解槽的热稳定性.但是过高的电解质水平会对残极高度以及阳极气体的排除造成影响,同时电解槽水平会产生过度扰动,以及电解质的损失.因此在国内的工艺中,通常保持电解质高度为20-22cm.2.1.5阳极效应系数在铝电解过程中,阳极效应期间会使电解质产生较大的扰动、温差增大、导致整体温度提升,从而使电流效率降低.但是取消阳极效应的工艺流程,则会造成铝的溶解加速,降低电流效率.因此,必须将阳极效应系数保持在较低的水平,从而提高电流效率.2.1.6极距和槽工作电压在关于铝电解槽的研究中,极距增大能够使电解质的搅动减轻,从而减少铝损失.但极距超过了一定程度时时,电流效率的影响会变小.同时在电解槽上电流效率随着极距降低有加大的减小,因此综合考虑极距的影响,工业生产中极距应该保持在4.4cm左右,一般保持不变.足量的电解质液体不仅可以提高电解槽造成影响,一般电压保持在恒定值,但是当其他的工艺参数变化时,槽工作电压应该发生变化.2.2设计因素2.2.1电流强度根据公认的电流强度的理论关系式中,当单位阴极面积的金属损失量得到有效控制时,电流强度增大会使得电流效率随着提高,反之则降低.这也是铝电解大型化的理论依据之一.2.2.2母线配置与槽壳尺寸母线配置方式对电解槽的磁场产生关键性影响,因此铝液的稳定性会发生变化.电解槽加工距离同样会对对侧部散热产生影响,并影响铝液镜面的大小,因此母线配置方式以及槽壳尺寸大小都会对铝电解槽的电流效率产生影响3、提高电流效率的途径(1)降低电解温度因为电解温度主要对电解铝的熔解度以及扩散速度造成影响,因此降低点解温度能够有效的提升电解效率.采用生产控制降低电解温度,降低电解质分子比和使用添加剂来降低初晶温度,从而降低电解温度.(2)选择合适的电解质成分低分子比电解质有利提高电流效率,因此选择合适的电解质成本,适当的调低分子比和A1F的成分,能够提升电流效率.(3)控制氧化铝的浓度氧化铝有利于稳定生产,适当提高浓度能够提高电流效率.(4)降低阳极效应系数阳极效应系数与电解槽中槽况以及氧化铝的浓度有直接的关系,直接反映了控制技术水平的高低,因此应该降低阳极效应系数,从而提高电解槽电流效率.(5)优化极距选择极距过大或过小都是不适宜的,根据其他参数设定极距,并且对参数进行优化.(6)控制好两液水平控制好铝水平和电解液水平,使整体工艺保持在良好运行的情况下,适当的提升两液水平,能够使电流效率提高.(7)加强操作管理电解生产过程应该进行严格控制,采用科学化操作,尽可能保持槽自调能力范围内,对相关的参数进行调节.电解槽管理主要采用现代智能化控制,因此需要对操作员的操作能力、控制水平以及风险处理能力进行有效的培训,避免控制系统误判,保持电解槽顺利进行,提升电流效率.4、结论本文从铝电解槽的电流效率的影响因素出发,探讨了能够有效的提升电流效率的方法.在实际成山过程中,保持合理的温度,防止出现冷槽的同时,提升电解槽的电流效率;对于铝水平以及电解质水平进行严格控制,在避免病槽的情况下适当提升铝水平与电解液水平,保持在一定范围内;同时对于其他的相关参数进行设计.通过在保持铝电解槽正常运行的前提下,对于相关的工艺参数进行设计计算,从而进行有效的控制,保证提升电解槽电流效率,增加用电质量,降低生产成本.5、参考文献:[1] 邱竹贤.铝电解原理与应用[M].北京:中国矿业大学出版社,1998.[2]丁吉林,田永,杨叶伟,等.大型铝电解槽添加锂盐工业试验及应用[J].有色金属,2006(2):27—28.[3] 边友康,等.大型预焙铝电解槽现代工艺技术条件的选择与实现[J].轻金属,2000,(11):34-38.[4] 梁芳慧,等.利用槽膛形状的计算机仿真技术确定,160kA预焙槽最佳铝液高度[J].轻金属,2000,(1):33-36。