拉延模基础知识

- 格式:ppt

- 大小:2.38 MB

- 文档页数:25

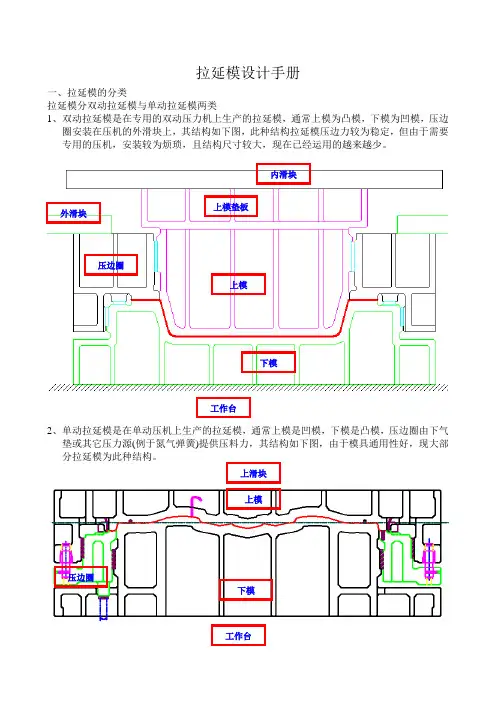

拉延模设计手册一、拉延模的分类拉延模分双动拉延模与单动拉延模两类1、双动拉延模是在专用的双动压力机上生产的拉延模,通常上模为凸模,下模为凹模,压边圈安装在压机的外滑块上,其结构如下图,此种结构拉延模压边力较为稳定,但由于需要专用的压机,安装较为烦琐,且结构尺寸较大,现在已经运用的越来越少。

2、单动拉延模是在单动压机上生产的拉延模,通常上模是凹模,下模是凸模,压边圈由下气垫或其它压力源(例于氮气弹簧)提供压料力,其结构如下图,由于模具通用性好,现大部分拉延模为此种结构。

工作台下模上模压边圈上模垫板内滑块外滑块下模上模工作台压边圈上滑块二、拉延模的主要零件(主要为单动拉延模)拉延模一般有上模、下模、压边圈三大部件组成(根据结构的不同要求,可能增加一此部件,例于局部的小压料板),以及安装这三大部件上的其它功能零件,主要有以下零件:1、导向零件:耐磨板、导向腿,导柱;2、限位调压零件:平衡块、到底块;3、坯料定位零件:定位具、气动定位具;4、安全装置:卸料螺钉(等向套筒,也起锁付的作有)、安全护板;5、拉延功能零件:到底印记、弹顶销、通气管、CH孔合件;6、取送料辅助零件:辅助送出料杆、打料装置。

三、单动拉延模的设计(一)模具中心的确认与顶杆的分布模具中心的确认通常依据顶杆的布置的需要设定。

一般在工艺设计时,会按钣件的中心确定一个数模中心。

顶杆的分布需尽量靠近分模线,并均匀布,通常两根顶杆之间最多空一个顶杆位,顶杆数量要尽可能多。

在模具设计时首先以数模中心与压机工作台中心重合,如顶杆分布满足上述要求,则以数模中心做为模具中心。

如无法满足上述要求,侧在需要更改的方向上移动(最大1/2顶杆间距),确认一个最优化的方案,同时以工作台的中心做为模具的中心。

(注:在试模压力机与工作压力机顶杆孔不致时,需设置试模顶杆,并在优先保证生产顶杆的要求下,优化顶杆部置)模具中心与数模中心重合如厂家要求使用顶杆以外的压力源,例于氮气弹簧等,则一般直接以数模中心做为模具中心,压力源沿分模线均匀分布,并需确认压力源的大小是否足够。

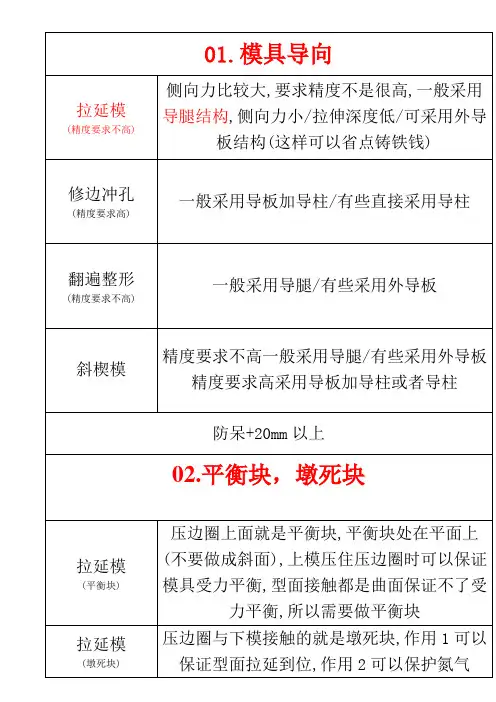

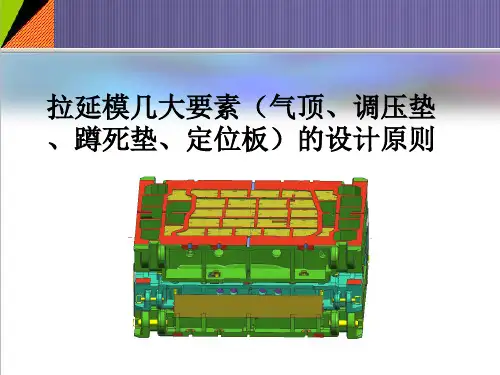

平衡块和墩死块一般采用45#加热处理就可以

大小可以做60 70 80等等

03.快速定位

有些用key键定位或者用2个销子定位(机械手模具一般采用一个大托板多套模具放在一起)

04.压板槽

模具一般上下模都是4个就行,特殊模具特殊处理

自动夹板要做靠面,手动夹板不用做,压板面单边20+以上

05.加工基准

基准孔(三销孔/ /深度20 做准)或者槽子 L面主要用来后期修模找基准使用(碰数时基准孔里面插入基准棒,探

测棒碰基准棒来取数)

有些基准面上面刻上XY坐标(直接铣出来),方便对数,基准面

设为平面

上下模座键槽,就可以用来修模加工使用,拉延凸模加上2个

销钉孔就是用来修模的

加工基准和型腔都是同一次装夹时加工出来,不要分批加工,避免误差,很多镶块设置加工基准方便加工,没有设置的基准

可以进行整体加工

06.平衡块/墩死块(拉延模)

平衡块/墩死块尽量做成一样的,防止装配装错,大小一般为

60+70+80

平衡块大小安装面大小平衡块安装面到压料面距离

60 70 20左右07.凸模导板背托深度50(拉延模)

凸模底面超出压边圈底面30cm+10cm安装面(刚好墩死块20+20)

08.凸模导板安装面设计(拉延模)

安装面设计在分模线外面保证刀具可以下去加工

减少侧铣的成本(压边圈避位直接铸造就可以)

09.凸模起吊牙设计(拉延模)

吊牙安装面必须要大于D的直径(吊环受力面)

吊牙安装面设计在空刀面(分模线)里面防止与压边圈干涉

10.平衡块安装面(拉延模压边圈)

安装面一般设计低于压料型面,一来可以防止铣型面的刀具不会铣到安装面,二来平衡块加垫片调整型面时方便观察。

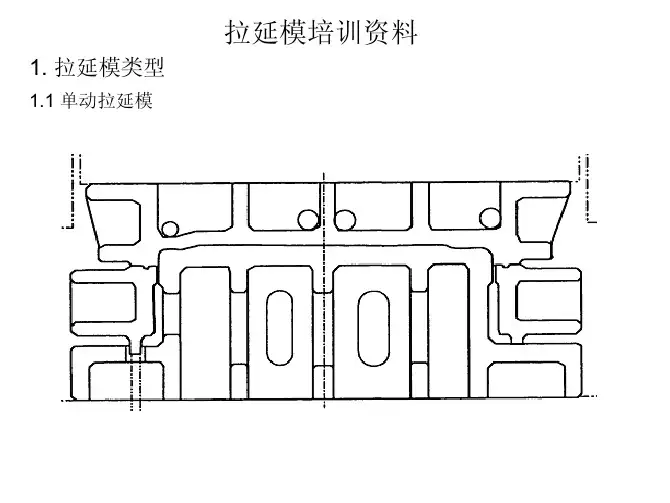

1. 什么是拉延将平板料,在拉延成型过程中,产生塑性变形,从而获得所需几何形状制件的冲模1.1 拉延在冲压件中的用途采用拉延工艺,能使板料拉延成为不规则的形状的制件;如:筒形,梯形,锥形,球形,盒形等1.2 拉延的基本过程拉延模是由凸模,凹模,压边圈三部分组成的,其凸模与凹模的结构和形状与冲裁模不同,他们的工作部分没有锋利的刃口,而是做成圆角(利于板料的流动)。

凸模与凹模的间隙大于板料的厚度。

在拉延开始时,凹(上)模首先形成往下至压边圈,将板料压紧在延边圈的压料面上,继续行程往下;此时拉延开始,板料通过凹模圆角经凸模拉入凹模,直至下死点,拉延成凸模形状,拉延完成。

拉延的过程是使板料的每一小单元体内产生内应力,在内应力的作用下,产生应变状态,使得板料产生塑性变形的过程;获得较好的刚度的制件。

2拉延模设计程序依据冲压工艺的工序数型,冲压工艺的工序卡(参数,数据),涉及构思图(结构形式)。

确定结构形式2.2.1 凹(上)模与凸(下)模导向A.上凹(上)模与凸(下)模的导腿(三面)导向。

B.上凹(上)模与凸(下)模得导板(长导板)导向。

C.凹(上)模与压边圈导向:凹(上)模与压边圈(导腿)导向压边圈与凸(下)模导向:A. 压边圈与凸(下)模的内导向B. 压边圈与凸(下)模的外导向2.2.2凹模的作用凹模的主要作用:是通过凹模压料面和凹模圆角进行拉延2.2.3 压边圈的作用:主要是起压料作用。

板料被压边圈的压料面与凹模的压料面压紧。

在拉延过程中,拉延变形区的板料凸缘部分的料仅在压边圈的压料面与凹模压料面的间隙中通过3确定定位形式A.封闭定位(一周)B.三面定位4 确定定位装置导轮定位,挡料板,翻转定位等5 确定调压块的位置及数量依据压边力,且沿压边圈的压料面的轮廓,布置调压块的位置及数量。

6确定气顶孔的位置及数量根据客户提供的冲床(设备)参数,依据压边圈压料面的轮廓尺寸,确定气顶孔的位置及数量(尽量靠近压边圈的内轮廓)。

拉延模Posted on 2009-05-08 by一、拉延模的典型结构拉延形状复杂的覆盖件必须采用双动压力机。

这是由于:(1)单动压力机的压紧力不够,一般有汽垫的单动压力机其压紧力等于压力机压力的20%~25~,而双动压力机的外滑块压紧力为内滑块压力的65%~70%。

(2)单动压力机的压紧力只能整个调节,而双动压力机的外滑块压力可用调节螺母调节外滑块四角的高低,使外滑块成倾斜状,调节模压料面上各部位的压料力,控制压料面上材料的流动。

(3)单动压力机的拉延深度不够。

(4)单动拉延模的压料板不是刚性的,如果压料面是立体曲面形状,在开始拉延预弯成压料面形状时由于压料面形状的不对称致使压料板偏斜,严重时失掉压料作用。

覆盖件拉延模的结构是由双动压力机决定的,虽然在确定拉延件工艺方案和绘制拉延件图时比较复杂,但其结构比较简单。

拉延模的结构,由主要的三大件或四大件组成:即凸模、凹模、压边圈或凸模、凹模、压边圈和固定座。

凸模通过固定座安装在双动压力机的内滑块上,压边圈安装在双动压力机外滑块上,凹模安装在双动压力机下台面上,凸模与压料圈之间、凹模与压料圈之间都有导板导向。

拉延模主要由五件组成,固定座、压边圈、顶出器、凹模和凸模。

凸模、凹模、压料圈是由钼钒铸铁铸成,经加工后棱线、凹模拉延圆角等处根据需要可以进行表面火焰淬火,淬火硬度50~55HRC。

固定座1由灰铸铁铸造。

拉延模铸造后都应经退火处理以消除铸造应力。

顶出器是在拉延完成后顶出拉延件便于让机械手取件。

图12-20所示为散热器罩拉延模。

图12-20a为覆盖件图,图12-20b为拉延件图。

该制件的拉延方向是按汽车位置翻转90°,其投影关系不改变。

考虑到制件两边有孔,因此两边采取倾斜修边,前后采取垂直修边,在第二工序修边冲孔模中一次行程完成。

这样两边的折边沿制件斜壁展开,前边按边缘提高5㎜做30°补充,见放大图Ⅱ。

修边后该处印痕不明显,后边将翻边90°展开,见放大图Ⅰ压料面中部与拉深件底部平行,拉延深度为55㎜,两端由R与直线组成。

拉延模的工作原理

拉延模(Stretching mold)是一种用于对工件进行拉伸加工的模具。

其工作原理基于材料的延展性和模具的结构。

拉延模的基本工作原理如下:

1. 加工前,工件被加热至一定温度,在热状态下具有较高的延展性。

2. 工件被放置在拉延模的工作区域内。

拉延模通常由两个部分组成,分别是上模和下模。

3. 上模含有一个槽型结构,其形状与要加工的工件相匹配。

下模处于上模的下方,并且两者之间有一定的间隙。

4. 上模和下模通过机械力或液压力施加压力,将工件夹持在两个模具之间。

5. 上模和下模之间的间隙是工件要延伸的空间,通过施加拉力,工件开始延伸。

6. 延伸过程中,上模和下模进行相对运动,拉伸工件,使其逐渐改变形状和尺寸。

7. 当工件达到所需的形状和尺寸后,压力被释放,上模和下模分开,完成拉伸加工过程。

8. 根据需要,经过拉伸加工的工件可能需要进一步进行冷却、修整、切割等处理。

总之,拉延模的工作原理是通过施加力和通过调整模具形状来使加工材料产生延伸变形,从而实现对工件形状和尺寸的加工。

拉延模设计一:认真阅读DL图1. 工件分析——拉延深度,形状尺寸顶杆行程S1应保证压边圈的压料面高于凸模即工件最高点5mm以上。

限位螺钉行程S2= S1+15~20mm2. 冲压方向和送料方向3. 数模基准点和模具中心4. 凸模轮廓线和压边圈轮廓线5. 压料面形状6. 拉延筋中心线7. 试冲模板料压料面大小由试冲模板料向外偏移15mm来定8. 标记销即R/L指示9. 技术条件——材料,料厚,数模基准,冲压设备二.压边圈轮廓尺寸的确定1. 外轮廓的躲避尺寸:一般≥20mm2. 压料面尺寸:试冲模板料向外偏移15mm厚度H>25%L 但Hmin=150mm宽度W>75%H 但Wmin=130mm(拉延前毛坯宽加大40~180mm般取3. 压料面的轮廓尺寸应考虑制件的拉延深度和压床顶杆的布置4.压边圈外缘面轮廓下降至少15mm,对轮廓形状变化比较大的压料面外缘形状设计时可以给出简单形状尺寸5.压边圈平面轮廓但毛坯板料形状复杂时应设计成简单的形状图6.压边圈前后侧至少设置1~2处60mm以上观察凸模状态的铸造通孔和排气用铸造通孔三导向设计1. 气垫顶起时至少应有50mm导向接触面,大模具可延伸至100mm(1)导向腿设置在模具中部的尺寸规格①用于小型模具注: 1. 图为单独使用导向腿和导向腿+导柱二者共用形式2. 图中B,D,M处为设置导柱衬套时使用的尺寸②用于中大型模具注: 1. 图为单独使用导向腿和导向腿+导柱二者共用形式2. 图中B,D,M处为设置导柱衬套时使用的尺寸(2)导向腿设置在木角部形式的尺寸规格注: 1. 图为单独使用导向腿和导向腿+导柱二者共用形式2. 图中B,D,M处为设置导柱衬套时使用的尺寸三.上下模板高度尺寸确定依据1.制件的拉延深度2.既要满足压床允许闭合高度的范围又要确保模具的强度3.模具的装模高度取决于送料线的高度并考虑压边圈的强度(覆盖件模具压料圈厚度要在250mm以上)确定下模的高度4.一般在使用机械手的情况下,送料高度应该距压床工作台面1000±70mm 之间,手工操作要在450~600mm之间四.凸模,压遍圈,压料面尺寸1.前面定位⑴毛坯在模具中要设置四个方向的定位,前后和两侧⑵前后送料时前面定位低于送料线高度30mm防止干涉⑶手工送料时毛坯板料会形成一定的弯曲,送料的水平面与定位最高部至少留10mm的空间,要求定位块前面设置一定长度的斜面⑷定位块(或销)原则上每侧设置2个,板料毛坯较窄时可以设置1个.两定位块(销)的位置:距毛坯板料端边1/5处但要大于50mm.2.侧面定位⑴侧面定位高度:在使用夹钳形式和真空吸盘送料时定位块的最高处与送料线留50mm的空间.⑵进侧的定位块需倒角以便于板料推进.⑶面定位的长度要大于板料的1/2长度⑷对板料弯曲度比较大的定位要考虑弯曲后的位移量六出气孔的设置1.型面上的出气孔对外板制件的凸模取直径Φ4mm,对内板制件取Φ6mm2.在后工序要修掉的废料部分钻直径Φ20~30mm通气孔2~6个或直接铸出直径Φ60~120mm通气孔通气孔设置原则:①凸凹模成型处不设②曲率半径小,材料移动大处不设③外板懂得凹模排气孔面斜度在5‰以下时可以设置排气孔④上模排气孔设置时要加出气管,或在出气孔上方整体家盖板,以防止杂物落入七拉延标记销1.单动拉延模原则上设置在凹模上,材料变化小的位置上2.尽量在制件轮廓以外的拉延凸模的轮廓内设置,不得使制件产生压痕3.设置在修边和冲孔的废料上4.位置最好设置在对角方向2处,对角线长度在500mm以下时可以设置1处5.设置标记销处必须呈水平面,或较小斜面的法向方向的平面上,起平面必须大于标记销直径;制件上没有平面处工艺补充部分可以设置工艺平台6.标记的位置必须在D/L图中明确注明7.切入拉延深度:0.3mm七平衡块设置1.距压边圈加工面外端至少留30mm的空间2.安装平衡块的底板下面必须设置加强筋3.安装面的最高面不得高于模具压料面高度4.平衡块基本上设置在下模上5.单动拉延模为了保持压边圈力的平衡,在托杆附近平衡块的下方设置垫块6.小型模具设置6个,大型模具设置8个以上,一般400mm布置一个八装夹槽注:A为设置装夹槽侧的模具长,上模装夹槽数>下模装夹槽数九起重装置1.铸入式吊杆:强度高,外形小,安全可靠3.螺钉连接式吊杆:使用于中小型模具4.专用起吊器5.起重臂6.起重孔一○模具定位1.键定位2. 挡料销式定位设置在模具后侧二个(一组),距离尽量大。