(完整版)AGV设计电机选择计算

- 格式:doc

- 大小:209.01 KB

- 文档页数:7

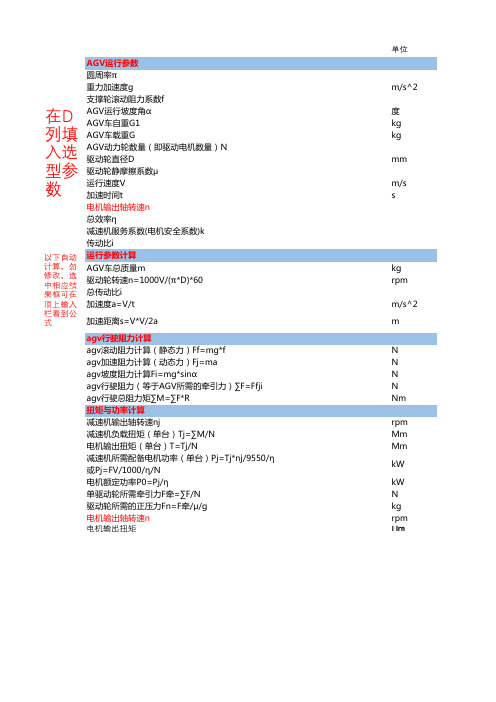

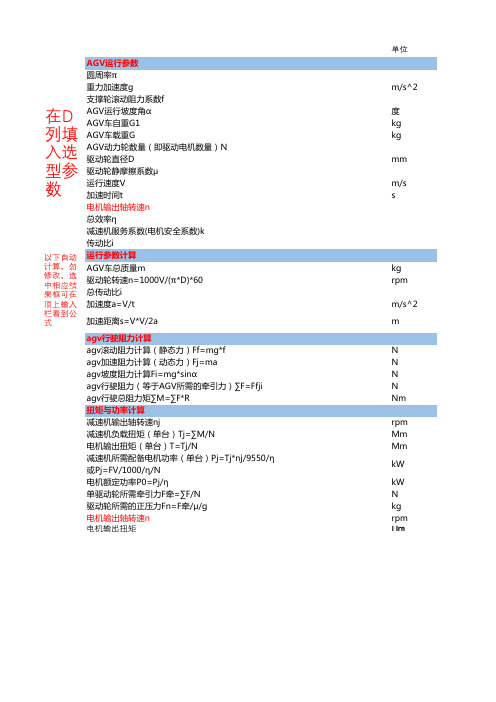

背驮式AGV小车牵引力及电机选型计算①AGV运行参数圆周率π=重力加速度g=支撑轮滚动阻力系数f=AGV运行坡度角α=AGV车自重G1=AGV车载重G2=AGV动力轮数量(即驱动电机数量)N=驱动轮直径D0=驱动轮静摩擦系数μ=运行速度V=加速时间t=电机输出轴转速n=总效率η=减速机服务系数(电机安全系数)k=主动轮齿数(带轮或链轮)Z主=从动轮齿数(带轮或链轮)Z从=③运行参数计算AGV车总质量m=驱动轮转速n驱=1000V/(π*D)总传动比i总=n电/n驱副传动比i副=n主/n从=Z从/Z主加速度a=V/t④agv行驶阻力计算agv滚动阻力计算(静态力)F f=mg*fagv加速阻力计算(动态力)F j=maagv坡度阻力计算F i=mg*sinαagv行驶阻力(等于AGV所需的牵引力)∑F=F f+F j+F iagv行驶总阻力矩∑M=∑F*R ⑤扭矩与功率计算减速机输出轴转速n j=n驱*i副或n j=n驱*Z从/Z主减速机负载扭矩(单台)T j=∑M/N减速机所需配备电机功率(单台)P j=T j*n j/9550/η或P j=FV/1000/η/N电机额定功率P0=Pj/ηAGV单驱动轮所需牵引力F牵=∑F/N驱动轮所需的正压力Fn=F牵/μ/g电机的转矩可分为两部分计算:1、经启动达到匀速旋转后,克服轴承摩擦阻力转矩T2,T2=F2 R2 (式中F2为摩擦阻力,R2受力点的旋转半径启动转矩T1 ,圆盘由静止到开始匀速旋转所克服的惯性转矩及摩擦力矩T2,T1=F1R1+T2,(式中F1为惯性力计算3.1415939.807m/s20.02f=0.018~0.0201度0.017453293弧度325Kg1100Kg1250mm0.4(聚氨酯轮)150m/min1.25s2250r/min0.851.2530减速电机直接带驱动轮,此项可省略30减速电机直接带驱动轮,此项可省略1425Kg190.985932r/min11.7809725电机输出转速与驱动轮转速之比在没有二级传动情况下,总传动比12m/s2v的单位:m/s279.4995N f:支撑轮滚动阻力系数2850N243.896944N3373.39644N小车牵引力等于行驶阻力421.674555NM R:驱动轮半径190.985932421.674555NM N:驱动电机数量;9.92102345KW T:减速机所需扭矩,单位:NM,n:减速机输出转速,单位:n/min9.92175425KW V:小车的运行速度,单位:m/s F:小车行驶总阻力 ,单位:N 功率11.6717923KW3373.39644N∑F:AGV行驶总阻力 N:驱动轮数量859.94607Kg F=μ*mg摩擦力等于正压力与静摩擦系数的乘积牵擦阻力,R2受力点的旋转半径), F2= f N (式中 f 为轴承滚动摩擦系数,可根据使用轴承的结构查表。

AGV设计电机选择计算篇一:AGV小车设计系统结构设计以及动力学建模型内容提要:设计了一辆前后轮分独立驱动的小车,后轮用步进电机驱动,实现动力源,前轮由私服电机驱动,实现转向。

并建立其动力学方程。

AGV系统结构设置所设计的AGV小车的模型如图所示。

小车采用前后轮独立驱动的模式,后轮由电机带动齿轮传动,给与合适的动力源。

前轮有电机带动直推轴焊接横轴来实现转向。

四轮结构与三轮结构相比有较大的负载能力和平稳性。

1. 蓄电池组2. 伺服交流电动机3. 激光扫描仪4. 车载控制器5. 无线通讯装置6. 伺服交流电动机7. 减速器8. 驱动车轮图 AGV小车的模型图由于采用了两轮独立驱动差速转动的方式,因此两个驱动车轮的速度的同步性成,成为车辆稳定运行的一个重要指标。

鉴于此,齿轮减速结构与车轮通过柔性连轴器来连接。

AGV小车的动力学建模自从 A G V问世以来,人们在自动导引车的控制过程中一般满足于基于运动学的控制模型,而很少有人进行基于动力学的控制设计等方面的内容。

事实表明,根据AGV车体动力学模型,可以得到直接的电机输入与行走、导向车轮转速的非线性的耦合关系,将对指导车体机械结构设计、路径规划以及合理的路径跟踪控制规律设计有重要而且深远的意义。

由于 A G V在实际问题中有较严格地面要求的环境中运动,车速较低,限定了加速度的问题,而不会发生明显的车体“上跳”运动的现象出现,故可以在二维空间来研究其动力学模型。

现以我以后轮为电机带动齿轮来实现动力驱动的方式传达力矩,前轮则为由电机直接带动轴的转动从而达到转动的方式来实现转向的AGV为例建立动力学模型。

AGV由车体、蓄电池和充电系统、驱动装置、转向装置、精确停车装置、车上控制器、通信装置、信息采样子系统、超声探障保护子系统、移载装置和车体方位计算子系统等等组成。

“智能”较高的AGV都有车上控制器,它类似于机器人控制器,用以对AGV进行监控。

控制器计算机通过通信系统从地面站接受指令并报告自己的状态。

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==agv用轮毂电机篇一:AGV设计电机选择计算驱动系统部件的选择与校核AGV的驱动系统主要由驱动电源、电机和减速装置组成。

电机的性能参数及减速装置的规格型号的确定直接决定整车的动力性,即车辆的运动速度和驱动力直接决定整车的动力特性。

因此电机必须通过详细计算进行选择,现在很多电机直接与减速装置组合在一起构成减速电机,为我们的设计带来了很大的方便,并且能使AGV的驱动系统简单化,结构小型化,此外性价比也比较高,因此此次设计直接选择减速电机作为驱动源。

1电机种类的选择与AGV相关参数自动引导车是电动车的一种,而电机是电动车的驱动源,提供给整车提供动力。

目前最常用的电动车辆驱动系统有以下三种:第一种是直流电机驱动系统,20世纪90年代前的电动汽车几乎全是直流电机驱动的。

直流电机木身效率低,体积和质量大,换向器和电刷限制了它转速的提高,一般其最高转速为6000-8000r/min。

但出于其缺点目前除了小型车外,电动车很少采用直流电机驱动系统。

第二种是感应电机交流驱动系统。

该系统是20世纪90年代发展起来的新技术,目前尚处于发展完善阶段。

电机一般采用转子鼠笼结构的三相交流感应电动机。

电机控制器采用矢量控制的变频调速方式。

其具有效率高、体积小、质量小、结构简单,免维护、易于冷却和寿命长等优点,该系统调速范围宽,而且能实现低速恒转矩,高速恒功率运转,但交流电机控制器成本较高。

目前,世界上众多著名的电动汽车中,多数采用感应电机交流驱动系统。

第三种是永磁同步电机交流驱动系统,其中永磁同步电机包括无刷直流电机和三相永磁同步电机,而永磁同步电机和无刷直流电机相比,永磁同步电机交流驱动系统的效率较高,体积最小,质量最小,也无直流电机的换向器和电刷等缺点。

但该类驱动系统永磁材料成本较高,只在小功率的电动汽车中得到一定的应用。

单位AGV运行参数圆周率π重力加速度g m/s^2支撑轮滚动阻力系数f AGV运行坡度角α度AGV车自重G1kg AGV车载重GkgAGV动力轮数量(即驱动电机数量)N 驱动轮直径D mm 驱动轮静摩擦系数μ运行速度V m/s 加速时间t s 电机输出轴转速n 总效率η减速机服务系数(电机安全系数)k 传动比i运行参数计算AGV车总质量mkg 驱动轮转速n=1000V/(π*D)*60rpm 总传动比i 加速度a=V/t m/s^2加速距离s=V*V/2a m agv行驶阻力计算agv滚动阻力计算(静态力)Ff=mg*f N agv加速阻力计算(动态力)Fj=ma N agv坡度阻力计算Fi=mg*sin αN agv行驶阻力(等于AGV所需的牵引力)∑F=Ffji N agv行驶总阻力矩∑M=∑F*R Nm 扭矩与功率计算减速机输出轴转速njrpm 减速机负载扭矩(单台)Tj=∑M/N Mm 电机输出扭矩(单台)T=Tj/NMm 减速机所需配备电机功率(单台)Pj=Tj*nj/9550/η 或Pj=FV/1000/η/N kW 电机额定功率P0=Pj/ηkW 单驱动轮所需牵引力F牵=∑F/N N 驱动轮所需的正压力Fn=F牵/μ/g kg 电机输出轴转速n rpm 电机输出扭矩Nm 在D 列填入选型参数以下自动计算,勿修改,选中相应结果框可在顶上输入栏看到公式数据3.149.810.021.00150.002850.004.00200.000.402.0010.000.851.2515.003000.00190.9915.000.2010.00588.42600.00513.471701.89170.19190.9942.5510.641.001.18425.47108.462864.793.34。

背驮式AGV小车牵引力及电机选型计算①AGV运行参数圆周率π=重力加速度g=支撑轮滚动阻力系数f=AGV运行坡度角α=AGV车自重G1=AGV车载重G2=AGV动力轮数量(即驱动电机数量)N=驱动轮直径D0=驱动轮静摩擦系数μ=运行速度V=加速时间t=电机输出轴转速n=总效率η=减速机服务系数(电机安全系数)k=主动轮齿数(带轮或链轮)Z主=从动轮齿数(带轮或链轮)Z从=③运行参数计算AGV车总质量m=驱动轮转速n驱=1000V/(π*D)总传动比i总=n电/n驱副传动比i副=n主/n从=Z从/Z主加速度a=V/t④agv行驶阻力计算agv滚动阻力计算(静态力)F f=mg*fagv加速阻力计算(动态力)F j=maagv坡度阻力计算F i=mg*sinαagv行驶阻力(等于AGV所需的牵引力)∑F=F f+F j+F iagv行驶总阻力矩∑M=∑F*R ⑤扭矩与功率计算减速机输出轴转速n j=n驱*i副或n j=n驱*Z从/Z主减速机负载扭矩(单台)T j=∑M/N减速机所需配备电机功率(单台)P j=T j*n j/9550/η或P j=FV/1000/η/N 电机额定功率P0=Pj/ηAGV单驱动轮所需牵引力F牵=∑F/N驱动轮所需的正压力Fn=F牵/μ/g 电机的转矩可分为两部分计算:1、经启动达到匀速旋转后,克服轴承摩擦阻力转矩T2,T2=F2 R2 (式中F2为摩擦阻力,R2受力点的旋转半径),F2= f N (式中 f 为轴承滚动摩擦系数,可根据使用轴承的结构查表。

N 为正压力,其值为圆盘和电机轴重力之和)。

启动转矩T1 ,圆盘由静止到开始匀速旋转所克服的惯性转矩及摩擦力矩T2,T1=F1R1 +T2,(式中F1为惯性力,R1为惯性半径),设圆盘由静止到开始匀速旋转的加速度为a,加速时间为 t ,终速为V,则加速度 a = V / t ,F1=ma (式中m 为圆盘及电机轴的质量)。

单位AGV运行参数圆周率π重力加速度g m/s^2支撑轮滚动阻力系数f AGV运行坡度角α度AGV车自重G1kg AGV车载重GkgAGV动力轮数量(即驱动电机数量)N 驱动轮直径D mm 驱动轮静摩擦系数μ运行速度V m/s 加速时间t s 电机输出轴转速n 总效率η减速机服务系数(电机安全系数)k 传动比i运行参数计算AGV车总质量mkg 驱动轮转速n=1000V/(π*D)*60rpm 总传动比i 加速度a=V/t m/s^2加速距离s=V*V/2a m agv行驶阻力计算agv滚动阻力计算(静态力)Ff=mg*f N agv加速阻力计算(动态力)Fj=ma N agv坡度阻力计算Fi=mg*sin αN agv行驶阻力(等于AGV所需的牵引力)∑F=Ffji N agv行驶总阻力矩∑M=∑F*R Nm 扭矩与功率计算减速机输出轴转速njrpm 减速机负载扭矩(单台)Tj=∑M/N Mm 电机输出扭矩(单台)T=Tj/NMm 减速机所需配备电机功率(单台)Pj=Tj*nj/9550/η 或Pj=FV/1000/η/N kW 电机额定功率P0=Pj/ηkW 单驱动轮所需牵引力F牵=∑F/N N 驱动轮所需的正压力Fn=F牵/μ/g kg 电机输出轴转速n rpm 电机输出扭矩Nm 在D 列填入选型参数以下自动计算,勿修改,选中相应结果框可在顶上输入栏看到公式数据3.149.810.021.00150.002850.004.00200.000.402.0010.000.851.2515.003000.00190.9915.000.2010.00588.42600.00513.471701.89170.19190.9942.5510.641.001.18425.47108.462864.793.34。

AGV设计电机选择计算AGV(Automated Guided Vehicle)是一种自动导航无人驾驶车辆,广泛应用于工业、仓储和物流等领域。

在AGV的设计中,电机的选择是一个重要的决策,直接影响到AGV的性能、功耗和可靠性等方面。

首先,我们需要明确AGV的设计要求,例如最大载重能力、最大速度、最大加速度等。

这些要求将直接影响到电机的选择。

在选择电机时,需要考虑以下几个关键因素:1.功率和速度:根据AGV的最大载重和最大速度要求,我们可以计算出所需的功率和扭矩。

根据功率和速度的关系,我们可以选择合适的电机类型,例如直流无刷电机、步进电机或交流电机等。

2.效率和能耗:选择一个高效率的电机可以减少能量损耗和热耗,并延长电池寿命。

请注意,在最大速度条件下,电机通常效率较高。

需要进行功率计算,以确保所选电机的功率符合要求。

3.加速度和惯性:电机在AGV的加速过程中需要产生足够的扭矩以克服惯性。

因此,我们需要根据要求的最大加速度和AGV的质量来选择电机的额定扭矩。

4.控制系统和反馈:选取能够支持AVG控制系统的电机和驱动器组合,例如闭环控制、PWM控制或脉冲/方向控制等。

此外,选择一个带有编码器或传感器的电机可以提供位置和速度反馈,以提高AGV的定位和导航精度。

5. 可靠性和寿命:在工业和物流领域,AGV经常需要长时间运行和在恶劣环境中工作。

选择一个具有优良的质量和耐用性的电机可以提高AGV的可靠性和寿命。

寿命一般通过L10寿命或MTBF(Mean Time Between Failure)来表示。

除了以上因素,还有其他因素需要考虑:1.尺寸和重量:AGV设计中,需要考虑电机的尺寸和重量,以确保适合AGV的机械结构。

2.成本:电机的成本是设计中一个重要的考虑因素。

需综合考虑电机的性能、质量和可靠性等因素与预算的平衡。

3.适应能力:选取具有较宽电压和温度工作范围的电机,以适应不同的工作环境和电源条件。

总结起来,AGV的电机选择需要综合考虑功率、速度、效率、加速度、控制系统、反馈、可靠性、尺寸、重量、成本和适应能力等因素。

机器人电机选型和计算方法【秘籍】机器人电机的选型和计算是机器人设计和制造过程中的重要环节,它涉及到机器人的性能、运动能力和稳定性等方面。

本文将介绍机器人电机选型的一些基本原则,并提供了一种简单有效的电机选型和计算方法。

1. 电机选型原则在机器人电机的选型过程中,应考虑以下几个原则:1.1 功率和扭矩需求:首先需要确定机器人所需的功率和扭矩。

根据机器人的用途和预期负载,结合运动过程中的各种力和力矩计算,确定所需的电机功率和扭矩范围。

1.2 运动速度和精度:机器人的运动速度和精度与所选电机的性能密切相关。

高速运动需要具有较高的转速和响应能力的电机;而对于需要较高精度的机器人,应选择具有较高分辨率和稳定性的电机。

1.3 动力系统和环境:根据机器人的工作环境,选择适合的电机动力系统。

例如,对于需要抵御灰尘、震动或潮湿等严苛环境的机器人,应选择具有良好密封性和防护性能的电机。

1.4 资金和成本:机器人电机的选择还应考虑到成本因素。

在满足性能需求的前提下,尽量选择性价比高、可靠性好的电机,以提高机器人的生产效益。

2. 电机计算方法2.1 计算机器人负载:首先需要计算机器人的负载,包括静态负载和动态负载。

静态负载是机器人不做任何运动时的负载;动态负载是机器人在运动过程中所需的加速度和速度产生的额外载荷。

2.2 计算机器人功率:通过计算机器人所需的扭矩和转速,可以得到机器人的功率需求。

功率需求可以根据机器人的动力学公式和运动学公式进行计算。

2.3 电机选择与计算:根据机器人的负载和功率需求,选择合适的电机。

常见的电机类型包括直流电机(DC motor)、步进电机(Stepper motor)和伺服电机(Servo motor)。

选择电机时,需根据负载和功率需求,结合电机的特性曲线进行综合考虑。

2.4 控制系统设计:电机的选型与计算还需与机器人的控制系统设计相结合。

在控制系统设计中,需考虑电机的控制方式(如开环控制还是闭环控制)、编码器和传感器的选择等因素。

电机选用计算公式

以下是电机选用常见的计算公式:

1.功率公式:功率(P)=电流(I)*电压(U)*功率因数(PF)

-其中,功率因数是指有功功率和视在功率的比值,通常为1,除非应用中有额外的功率因数修正要求。

2. 转速公式:转速(N)= 频率(f)* 极对数(P)* 60s/min

-其中,频率为电网的频率(通常为50Hz或60Hz),极对数是电机的极对数,指一个极对上的磁极数。

3.对应电压公式:电压(U)=电压等级(V)/根号3

-微型电机的通用电压等级为110V或220V,工业用大型电机的通用电压等级为380V。

4.电流公式:电流(I)=功率(P)/(电压(U)*功率因数(PF))

-根据功率和电压计算电流,功率因数同样需要考虑。

5.额定转矩公式:额定转矩(T)=9.55*功率(P)/额定转速(N)

-该公式适用于电机在额定转速下的额定工作转矩计算。

6.额定电流公式:额定电流(I)=10^3*额定功率(P)/(额定电压(U)*功率因数(PF))

-该公式适用于计算电机在额定电压下的额定工作电流。

在实际应用中,除了以上公式,还需要考虑一些实际情况以进行合理的电机选用,如:

-负载特性:负载的扭矩特性和启动特性需要考虑,以确保电机能够满足负载要求。

-环境条件:环境温度、湿度等因素需要考虑,选择适合环境条件的电机。

-电机类型:根据应用场景和需要选择适合的电机类型,比如直流电机、交流电机、步进电机等。

最终,根据计算公式和实际考虑因素,可以选择到合适的电机,并确保其能够正常运行和满足需求。

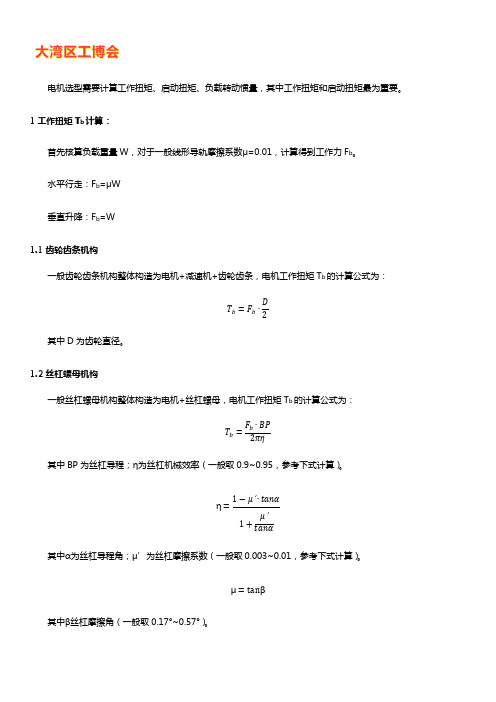

电机选型需要计算工作扭矩、启动扭矩、负载转动惯量,其中工作扭矩和启动扭矩最为重要。

1工作扭矩T b 计算:首先核算负载重量W ,对于一般线形导轨摩擦系数μ=0.01,计算得到工作力F b 。

水平行走:F b =μW垂直升降:F b =W1.1齿轮齿条机构一般齿轮齿条机构整体构造为电机+减速机+齿轮齿条,电机工作扭矩T b 的计算公式为:T b =F b ∙D 2其中D 为齿轮直径。

1.2丝杠螺母机构一般丝杠螺母机构整体构造为电机+丝杠螺母,电机工作扭矩T b 的计算公式为:T b =F b ∙BP 2πη其中BP 为丝杠导程;η为丝杠机械效率(一般取0.9~0.95,参考下式计算)。

η=1−μ′∙tanα1+μ′tanα其中α为丝杠导程角;μ’为丝杠摩擦系数(一般取0.003~0.01,参考下式计算)。

μ=tan β其中β丝杠摩擦角(一般取0.17°~0.57°)。

2启动扭矩T计算:启动扭矩T为惯性扭矩T a和工作扭矩T b之和。

其中工作扭矩T b通过上一部分求得,惯性扭矩T a由惯性力F a 大小决定:F a=W∙a其中a为启动加速度(一般取0.1g~g,依设备要求而定,参考下式计算)。

a=v t其中v为负载工作速度;t为启动加速时间。

T a计算方法与T b计算方法相同。

3 负载转动惯量J计算:系统转动惯量J总等于电机转动惯量J M、齿轮转动惯量J G、丝杠转动惯量J S和负载转动惯量J之和。

其中电机转动惯量J M、齿轮转动惯量J G和丝杠转动惯量J S数值较小,可根据具体情况忽略不计。

下面详述负载转动惯量J 的计算过程。

将负载重量换算到电机输出轴上转动惯量,常见传动机构与公式如下:J=W×(BP2×103)2×(1GL)2J:电机输出轴转动惯量(kg·m2)W:可动部分总重量(kg)BP:丝杠螺距(mm)GL:减速比(≥1,无单位)J=W×(D2×103)2×(1GL)2J:电机输出轴转动惯量(kg·m2)W:可动部分总重量(kg)D:小齿轮直径(mm)链轮直径(mm)GL:减速比(≥1,无单位)J=(J1+W×(L103)2)×(1GL)2J:电机输出轴转动惯量(kg·m2)J1:转盘的转动惯量(kg·m2)W:转盘上物体的重量(kg)L:物体与旋转轴的距离(mm)GL:减速比(≥1,无单位)4 电机选型总结电机选型中需引入安全系数,一般应用场合选取安全系数S=2。

AGV设计计算引言:AGV(AutomatedGuidedVehicle)是自动导航车,是一种能够自主运行、不依赖人工操控的物流设备。

AGV的设计和计算是确保其正常运行和满足特定需求的重要环节。

本文将从五个大点展开,详细阐述AGV设计计算的相关内容。

概述:AGV设计计算是指以特定的技术原理和计算方法,对AGV的各项性能和构造参数进行评估和设计的过程。

这一过程旨在保证AGV 的安全性、稳定性和高效性,在特定的工作环境下能够完成功能需求。

正文内容:1.载荷计算:1.1重量:AGV的载荷计算中,首先需要考虑的是其自身重量。

通过计算AGV的结构、材料和各组成部分的重量,确定其自身重量。

1.2负载能力:除了自身重量外,AGV还需要能够承载和运输各种货物。

通过计算AGV的负载能力,确定其最大承载能力,以便满足不同场景下的物流需求。

1.3前后配重:AGV在行驶过程中需要保持平衡,所以需要考虑前后配重的问题。

通过计算AGV的重心位置和重心高度,确定前后配重方案,以确保稳定性和安全性。

2.动力系统计算:2.1动力需求:AGV的动力系统计算是保证其能够正常运行和实现高效作业的重要环节。

通过计算AGV的最大速度、加速度和停止距离等参数,确定其所需的动力输出能力。

2.2电池容量:AGV通常采用电池作为动力源,所以需要计算电池容量以满足对电能的需求。

通过计算AGV的能耗和使用时间,确定电池容量,以确保其连续工作和较长的使用寿命。

3.导航系统计算:3.1定位方式:AGV的导航系统计算是使其能够准确感知和判断周围环境的关键。

通过计算各种定位方式的精度、稳定性和适用性,确定最佳的定位方式,以保证AGV的定位准确性。

3.2导航算法:AGV的导航算法是实现自主导航的核心。

通过计算不同导航算法的复杂度、准确性和适用性,确定最佳的导航算法,以确保AGV在复杂环境下能够自主导航。

4.传感器系统计算:4.1感知范围:AGV的传感器系统计算是使其能够感知周围环境和障碍物的重要环节。

背驮式AGV小车牵引力及电机选型计算①AGV运行参数圆周率π=重力加速度g=支撑轮滚动阻力系数f=AGV运行坡度角α=AGV车自重G1=AGV车载重G2=AGV动力轮数量(即驱动电机数量)N=驱动轮直径D0=驱动轮静摩擦系数μ=运行速度V=加速时间t=电机输出轴转速n=总效率η=减速机服务系数(电机安全系数)k=主动轮齿数(带轮或链轮)Z主=从动轮齿数(带轮或链轮)Z从=③运行参数计算AGV车总质量m=驱动轮转速n驱=1000V/(π*D)总传动比i总=n电/n驱副传动比i副=n主/n从=Z从/Z主加速度a=V/t④agv行驶阻力计算agv滚动阻力计算(静态力)F f=mg*fagv加速阻力计算(动态力)F j=maagv坡度阻力计算F i=mg*sinαagv行驶阻力(等于AGV所需的牵引力)∑F=F f+F j+F iagv行驶总阻力矩∑M=∑F*R ⑤扭矩与功率计算减速机输出轴转速n j=n驱*i副或n j=n驱*Z从/Z主减速机负载扭矩(单台)T j=∑M/N减速机所需配备电机功率(单台)P j=T j*n j/9550/η或P j=FV/1000/η/N电机额定功率P0=Pj/ηAGV单驱动轮所需牵引力F牵=∑F/N驱动轮所需的正压力Fn=F牵/μ/g电机的转矩可分为两部分计算:1、经启动达到匀速旋转后,克服轴承摩擦阻力转矩T2,T2=F2 R2 (式中F2为摩擦阻力,R2受力点的旋转半径启动转矩T1 ,圆盘由静止到开始匀速旋转所克服的惯性转矩及摩擦力矩T2,T1=F1R1+T2,(式中F1为惯性力计算3.1415939.807m/s20.02f=0.018~0.0201度0.017453293弧度100Kg1000Kg2125mm0.4(聚氨酯轮)30m/min1.5s2500r/min0.851.2530减速电机直接带驱动轮,此项可省略30减速电机直接带驱动轮,此项可省略1100Kg76.3943727r/min32.7249235电机输出转速与驱动轮转速之比在没有二级传动情况下,总传动比10.33333333m/s2v的单位:m/s215.754N f:支撑轮滚动阻力系数366.666667N188.271325N770.691992N小车牵引力等于行驶阻力48.1682495NM R:驱动轮半径76.394372724.0841247NM N:驱动电机数量;0.22665742KW T:减速机所需扭矩,单位:NM,n:减速机输出转速,单位:n/min0.22667412KW V:小车的运行速度,单位:m/s F:小车行驶总阻力 ,单位:N 功率0.26665579KW385.345996N∑F:AGV行驶总阻力 N:驱动轮数量98.232384Kg F=μ*mg摩擦力等于正压力与静摩擦系数的乘积牵擦阻力,R2受力点的旋转半径), F2= f N (式中 f 为轴承滚动摩擦系数,可根据使用轴承的结构查表。

电机选型-总结版电机选型需要计算工作扭矩、启动扭矩、负载转动惯量,其中工作扭矩和启动扭矩最为重要。

1工作扭矩T b 计算:首先核算负载重量W ,对于一般线形导轨摩擦系数μ=0.01,计算得到工作力F b 。

水平行走:F b =μW 垂直升降:F b =W 1.1齿轮齿条机构一般齿轮齿条机构整体构造为电机+减速机+齿轮齿条,电机工作扭矩T b 的计算公式为:T b =F b ∙D2其中D 为齿轮直径。

1.2丝杠螺母机构一般丝杠螺母机构整体构造为电机+丝杠螺母,电机工作扭矩T b的计算公式为:T b =F b ∙BP 2πη其中BP 为丝杠导程;η为丝杠机械效率(一般取0.9~0.95,参考下式计算)。

η=1−μ′∙tanα1+μ′tanα其中α为丝杠导程角;μ’为丝杠摩擦系数(一般取0.003~0.01,参考下式计算)。

μ=tanβ其中β丝杠摩擦角(一般取0.17°~0.57°)。

2启动扭矩T计算:启动扭矩T为惯性扭矩T a和工作扭矩T b之和。

其中工作扭矩T b 通过上一部分求得,惯性扭矩T a由惯性力F a大小决定:F a=W∙a其中a为启动加速度(一般取0.1g~g,依设备要求而定,参考下式计算)。

a=v t其中v为负载工作速度;t为启动加速时间。

T a计算方法与T b计算方法相同。

3 负载转动惯量J计算:系统转动惯量J总等于电机转动惯量J M、齿轮转动惯量J G、丝杠转动惯量J S和负载转动惯量J之和。

其中电机转动惯量J M、齿轮转动惯量J G和丝杠转动惯量J S数值较小,可根据具体情况忽略不计,如需计算请参考HIWIN丝杠选型样本。

下面详述负载转动惯量J的计算过程。

将负载重量换算到电机输出轴上转动惯量,常见传动机构与公式如下:J=W×(BP2×103)2×(1GL)2J:电机输出轴转动惯量(kg·m2)W:可动部分总重量(kg)BP:丝杠螺距(mm)GL:减速比(≥1,无单位)J=W×(D2×103)2×(1GL)2J:电机输出轴转动惯量(kg·m2)W:可动部分总重量(kg)D:小齿轮直径(mm)链轮直径(mm)GL:减速比(≥1,无单位)J=(J1+W×(L103)2)×(1GL)2J:电机输出轴转动惯量(kg·m2)J1:转盘的转动惯量(kg·m2)W:转盘上物体的重量(kg)L:物体与旋转轴的距离(mm)GL:减速比(≥1,无单位)4 电机选型总结电机选型中需引入安全系数,一般应用场合选取安全系数S=2。

工业机器人各关节电机的选型计算方法如下:

计算负载转动惯量。

根据工作过程中,末端执行器在转角过程中的转动惯量计算公式,计算出负载转动惯量。

计算负载扭矩。

根据工作过程中,末端执行器在转角过程中的转动扭矩计算公式,计算出负载扭矩。

计算电机功率。

根据工作过程中,末端执行器在转角过程中的转速计算公式和负载扭矩计算公式,计算出电机功率。

确定电机型号。

根据计算出的电机功率和转速,以及所使用的电机类型(直流电机、交流电机等),查阅电机制造商的产品目录,确定适合的电机型号。

F f滚动阻力m*g*μ185.22 F j加速阻力m*a118.13 F i坡道阻力m*g*sinα323ΣF运运动阻力ΣF运=Ff+F j303ΣF总阻力627ΣM总阻力矩ΣF*D/247ΣM运运动阻力矩ΣF运*D/223ΣM滚滚动阻力矩ΣF f*D/214 m AGV及载物小车总质量945 m1AGV自重145 m2载物小车重量800 g重力加速度9.8μ滚动摩擦系数0.02 a加速度a=V2/2S0.125 sinα坡道角:2°sin(2π/180)0.035 D驱动轮直径0.15估算牵引型AGV自重F r载物小车静态起步阻力F r=m2*g*ε588.00 F i物载物小车坡道阻力F i物=m2*g*sinα273.61ΣF静物载物小车静态起步牵引力ΣF静物=F r+F i物861.61ΣF静AAGV静态起步牵引力ΣF静A=(ε+sinα)*m1*gΔG前轮向后轮转移重量ΔG=ΣF静物*h/L316.29ε静态起步阻力系数0.075 h牵引栓高度290 L AGV轴距790β驱动轮载荷占车体总重比例0.7μD地面附着系数0.75AGV与载物小车的起步总阻力等于驱动轮最大静摩擦力ΣF静物+ΣF静A=μD(β*m1*g-ΔG)故m1=(ΣF静物+μD*ΔG)/(μD*β-ε-sinα)/gm1AGV自重m1=(ΣF静物+μD*ΔG)/(μD*β-ε-sinα)/g270.12N N P f 滚动阻力功率P f =K a *F f *V/μN P j 加速阻力功率P j =K a *F j *V/μN P i 坡道阻力功率P i =K a *F i *V/μN P 总电机总阻力功率P 总=Max(P j ,P i )+P f N.m P 单电机阻力功率P 单=P 总/n N.m P 电机功率P>P 单N.m n 电机数量kg V 工作速度kg V max 最大速度kg η机构传动效率 m/s2k a电机安全系数橡胶轮与混泥土地面m/s2从静止经过1m 距离达到速度初选电机 功率:200W 转速:3000rpm 额定转矩:0.636N.mi max 最大主减速比i max =n电/n 轮imin最小主减速比i min =ΣF 运/M D i 主主减速比i主=i减*i 链N i 减电机减速器减速比N i 链链条减速比i链=Z从/Z 主N n 电电机最大转速N n 轮车轮最大转速n 轮=V max /(π*d)N前轮驱动M D AGV 系统驱动力矩M D =M 电*n M 电电机驱动力矩mm Z 主主动链轮齿数mmZ 从从动链轮齿数选择电机减速比电机功率计算干混泥土速度、力矩、加速度、轮径校核kgV核AGV最大运行速度V核=n电/i主/60*π*dM核驱动轮驱动力矩M核=M D*i主F D电机传到驱动轮的力F D=M/D*2a核加速度a核=(F D-F f)/mR max最大承压R max=1.2*m1*g/numR min最小承压R min=1.2*m1*g/numR c轮压R c=(2R max+R min)/3F c许用轮压F c=R*B*C p≥R cB车轮接触长度(轮宽)C p橡胶轮许用接触应力R核驱动轮半径R≥Rc/B/C p130.74W83.38W228.14W358.89W179.44W200W样本选取20.50m/s1m/s0.85开式链:0.851.2Ka=1.1~1.5636N.m23.5517.8922.06须满足imin<i主<i max15样本选取1.473000rpm127.39rpm1.272N.m0.636N.m1725核1.07m/s V>V max核28.06N.m M>ΣM运核374.12N0.20m/s2a>a核568.40N426.30N521.03N27mm0.98N/mm220mm D/2≥R核。

驱动轮电机用于驱动 AGV 的运行,包括AGV 的直行及差速转弯。

在选择电机时,我们通常需要计算出电机的额定功率、额定转矩、额定转速等[28]。

而在驱动电机的参数计算之前首先需要明确 AGV 的各项设计要求,如表3-1 所示。

3.1.1 电动机的选择1. 驱动力与转矩关系AGV 在地面行驶时,轮子与地面接触,AGV 克服摩擦力向前行驶,电机输出转矩Tq 为小车提供驱动力。

而Tq 经减速机减速后得到输出转矩Tt 输出至驱动轮,输出转矩Tt 为:q t g T i T η=式中 g i ——减速机减速比;q T ——电机输出转矩;t T ——输出转矩;η——电机轴经减速机到驱动轮的效率。

驱动轮在电机驱动下在地面转动,此时相对于地将形成一个圆周力,而地面对驱动轮也将产生一个等值、反向的力t F ,该力即为驱动轮的驱动力[29] 。

驱动力为:qqq t g t R T i R T F η==式中q R ——驱动轮的驱动半径。

由于驱动轮一般刚性较好,视其自由半径、静力半径、滚动半径三者相同,均为q R 。

2. 驱动力与阻力计算小车在行驶过程中要克服各种阻碍力,这些力包括:滚动阻力f F 、空气阻力w F 、坡度阻力r F 、加速度阻力j F 。

这些阻力均由驱动力t F 来克服,因此:j r w f t F F F F F +++=(1) 滚动阻力f F滚动阻力在 AGV 行驶过程中,主要由车轮轴承阻力以及车轮与道路的滚动摩擦阻力所组成,f F 大小为:fg fz f F F F +=式中fz F ——车轮与轴承间阻力;fg F ——车轮与道路的滚动摩擦阻力。

其中,车轮轴承阻力fz F 为:N 6.320048015.010002/2/fz =⨯⨯===DdPD d PF μμ式中 P ——车轮与地面间的压力,AGV 设计中,小车自重m 为100kg ,最大载重量m ax M 为200kg ,因此最大整车重量为300kg ,一般情况下,AGV 前行过程中,有三轮同时着地,满足三点决定一平面的规则,各轮的压力为P =1000N [30];d ——车轮轴直径,驱动轮在本次设计中选择8寸的工业车轮,即d=48mm ;D ——车轮直径,查文献[40]可知,驱动轮在本次设计中选择8 寸的工业车轮,即D =200mm ;μ——车轮轴承摩擦因数,良好的沥青或混凝土路面摩擦阻力系数为0.010—0.018,μ =0.015。

驱动系统部件的选择与校核AGV的驱动系统主要由驱动电源、电机和减速装置组成。

电机的性能参数及减速装置的规格型号的确定直接决定整车的动力性,即车辆的运动速度和驱动力直接决定整车的动力特性。

因此电机必须通过详细计算进行选择,现在很多电机直接与减速装置组合在一起构成减速电机,为我们的设计带来了很大的方便,并且能使AGV的驱动系统简单化,结构小型化,此外性价比也比较高,因此此次设计直接选择减速电机作为驱动源。

1电机种类的选择与AGV相关参数自动引导车是电动车的一种,而电机是电动车的驱动源,提供给整车提供动力。

目前最常用的电动车辆驱动系统有以下三种:第一种是直流电机驱动系统,20世纪90年代前的电动汽车几乎全是直流电机驱动的。

直流电机木身效率低,体积和质量大,换向器和电刷限制了它转速的提高,一般其最高转速为6000-8000r/min。

但出于其缺点目前除了小型车外,电动车很少采用直流电机驱动系统。

第二种是感应电机交流驱动系统。

该系统是20世纪90年代发展起来的新技术,目前尚处于发展完善阶段。

电机一般采用转子鼠笼结构的三相交流感应电动机。

电机控制器采用矢量控制的变频调速方式。

其具有效率高、体积小、质量小、结构简单,免维护、易于冷却和寿命长等优点,该系统调速范围宽,而且能实现低速恒转矩,高速恒功率运转,但交流电机控制器成本较高。

目前,世界上众多著名的电动汽车中,多数采用感应电机交流驱动系统。

第三种是永磁同步电机交流驱动系统,其中永磁同步电机包括无刷直流电机和三相永磁同步电机,而永磁同步电机和无刷直流电机相比,永磁同步电机交流驱动系统的效率较高,体积最小,质量最小,也无直流电机的换向器和电刷等缺点。

但该类驱动系统永磁材料成本较高,只在小功率的电动汽车中得到一定的应用。

但永磁同步电机是最有希望的高性能电机,是电动汽车电机的发展方向。

出于直流电机本身具有控制系统简单,调速方便,不需逆变装置等优点,并且本次毕业设计的AGV运行速度低,功率也不高,因此,采用直流电机(包含减速装置)作为驱动系统的动力源足够满足此次AGV设计,并且性价比优越。

此次所设计的AGV相关参数如下表所示:AGV相关参数表根据AGV底盘设计可知选择常用的铝合金材料的密度为2.85×103kg/m3,则AGV车架自重为G=ρLbhg=2.85×103×0.5×0.3×0.03×9.8=126NAGV的载重P=mg=25×9.8=245N;根据电源模块知电源重量P1=5×9.8=49N;对于其他像电机,编码器等模块取一个安全系数K=1.1进行总重量计算,则AGV对地面的正压力Fn=K×(P+G+P1)=1.1×(245+126+49)=462N;AGV运行阻力的计算AGV在水平道路上等速行驶时必须克服来自地面的滚动阻力和来自空气的空气阻力。

但是AGV刚起动时车轮所处的滑动状态对应的摩擦力为滑动摩擦力,在起动前必须先要克服静摩擦力,因为静摩擦系数是三者中最大的,对应的静摩擦力也是最大的,因此只要保证AGV能起动,之后所面临的滚动阻力总是比静摩擦力小得多【1】,因此计算AGV的起动阻力即可,只要满足起动条件则运行条件自然就满足,以符号Ff 表示最大静摩擦力,以符号Fw表示空气阻力。

当AGV在坡道上行驶时,还必须克服重力沿坡道的分力,称为坡度阻力,以符号Fi表示。

AGV 加速行驶需要克服的阻力称为加速阻力,以符号Fj 表示。

因此车辆运行的总阻力为:f+Fw+Fi+Fj F F =∑(1)AGV 的静摩擦力的计算f Fn F μ=式中: μ—最大静摩擦系数,即车轮刚好滚动时所需的推力与对地面的正压力之比,即单位车辆重力刚好所需的推力。

最大静摩擦系数由实验确定。

它与路面的种类、行驶车速以及车轮的构造、材料等有关。

考虑到AGV 在实验室,仓库等地方运行,路面一般为釉面砖或混凝土路面,车轮选择常用的橡胶轮,参考钟月威等教授研究的影响建筑地面与橡胶界面静摩擦问题分析论文【2】可知,在一定范围内静摩擦系数随着正压力的增大而增大,并且与地面干湿程度有关,实验条件是24Kg 正压力,干法测量,静摩擦系数μ在0.4~0.6之间,实际AGV 重量比实验中的材料重一些,因此考虑一定的余量下取静摩擦系数μ=0.7进行计算,代入公式得静摩擦力为:f Fn F μ==0.7×462=323.4N ;(2)加速阻力的计算AGV 在加速行驶的过程中,需要克服其质量加速运动时的惯性力,即加 速阻力Fj ;设AGV 从原地起步经过的位移S=lm 时,其车速达到Vt =0.4m/s 则AGV 的加速度为:a=(Vt 2-Vo 2)/2=0.16/2=0.08m/m 2故加速阻力为:/Fj Ma a Fn g ==⨯=3.8N;(3)坡度阻力的计算AGV 工作场的道路状况一般较好,坡度较小,坡道角为α=20,则坡道阻力为: sin sin Fi Mg Fn αα===16N;(4) 空气阻力的计算因为空气阻力F=-KV ,K 为空气阻力系数,计算公式为:K =ρV 2C D A /2;式中,ρ为空气密度,V 为车速,C D 为气动阻力系数,A 为汽车迎风面积【3】;则空气阻力正比于速度的三次方,AGV 小车不同于道路行驶的高速车辆,此次AGV 的最高时速为0.4m/s并且AGV的迎风面积也比较小,因此空气阻力对AGV行驶的影响可忽略不计。

因此Fw=0N;根据AGV总的运行阻力公式知:f+Fw+Fi+FjF F=∑=323.4+0+3.8+16=343.2N;直流减速电机的选择我们知道AGV在运动过程中,不论是直线行驶还是拐弯,滚动摩擦力远比最大静摩擦力小,由经验知只要AGV能正常起动,其它运行条件都满足。

对于起动有两种情况,一是常规的起动方式,起动时AGV是直线状态起动;另一种就是之前AGV可能因为某些原因紧急停车,之后起动时AGV是转弯状态起动,存在牵引力不平衡现象;因此分两种情况对直流减速电机进行选择,综合两种情况选择一款性价比较高的电机。

具体分析如下:(1)起动时AGV是直线状态起动驱动系统最终所能释放出的力与速度不仅仅取决于减速器的输出,(这里的速度指AGV的实际速度,而不是转轴的转速)还受到驱动轮直径大小的影响,驱动轮直径增大时,最后的输出速度将增大,驱动力则减小;相反,驱动轮直径变小时,最后的输出速度将降低,驱动力则增大【4】,同时结合AGV的具体底盘尺寸,选择了淘宝杰越机器人店铺的优质机器人专用轮胎铝合金轮毂,直径d=65mm,具体结构尺寸见AGV装配图。

因为总的运动阻力为ΣF=343.2N,则总的运动阻力矩为:M F r=⨯∑∑=343.2×0.065/2=11.2Nm因为AGV采用两个电机驱动,每个电机承担一半的功率,由P=T×W知两个电机运行状态相同的情况下,力矩方向也相同,因此驱动系统电机驱动力矩至少为: T=11.2/2=5.6Nm,同时还要考虑留有一定的余量。

(2)起动时AGV是转弯状态起动因为AGV的转弯速度比直线运行速度低,就算是正常运行时也才0.2—0.3m/s,因此AGV在转弯状态刚刚起动时速度也很低,此次计算根据以往经验进行简单估算,设开始起动后1s内达到正常运行速度,取最大值0.3m/s进行计算,因为设计所采用的驱动方式为两驱,在转弯状态起动时可以简化为两个车轮的转动,因为轨迹半径较大的那个车轮速度要求较大,在相同时间里所对应的加速度也越大,因此只需要估算轨迹半径较大的那个车轮对应的驱动电机即可,考虑转弯半径值与正常运行速度,在1s内转过的角度大概为0.03度,对应的两段弧长比值为5.15:4.85=1.1,为了计算方便并且考虑留有一定的余量,取2:1进行计算,也即是轨迹半径较大的那个车轮速度为0.4m/s,另一个为0.2m/s;因此加速度与之前的AGV运行阻力一样大小,假设AGV的质量分布均匀,则轨迹半径较大的那个车轮受到的最小驱动力为:ΣF=ΣF总/2=343.2/2=171.6N;则总的运动阻力矩为:∑∑=171.6×0.065/2=5.6Nm;M F r=⨯因为另一个电机的运动阻力矩比5.6Nm小,因此无需再进行计算了,所以该驱动系统一个电机驱动力矩至少为T=5.6Nm,同时还要考虑留有一定的余量。

综合以上两种起动情况选择了淘宝电机马达商城的53mm行星齿轮减速电机;该种减速电机结构比较紧凑,回程间隙小、精度较高,使用寿命很长,额定输出扭矩可以做的很大。

该系列电机参数列表如下所示:参照该系列电机参数列表并且考虑电机转速选择了型号为53ZY200的直流减速电机,53ZY200的直流减速电机详细参数表如下所示:电机相关参数表(备注:78Kg•cm=7.6Nm,RPM=r/min)参数名称相关数据额定转矩7.6N•m减速后额定转速200r/min额定功率30W额定电压24v额定电流 1.35A空载转矩470N•m减速比1:24重量565g价格 300元另外53ZY200的直流减速电机的外形结构尺寸如下图所示:(具体尺寸见总体装配图)53ZY200的直流减速电机结构尺寸直流减速电机的校核(1)进行运动速度的校核在确定了电机之后,我们就可以进行运动速度的校核,确保车辆有足够驱动力的同时也要满足所需要的工作速度。

根据以下公式估算AGV 的运行速度【3】 ()Vr VmD /60π= 式中Vr 为AGV 的运行速度,Vm 为电机转速(r/min )D 为车轮直径;D=0.065m ,Vm =200r/min 则:Vr=(200×0.065×3.14)/60=0.68m/s 显然0.68m/s 大于预期设定的速度值0.4m/s,另外校核AGV 在弯道上行驶时是否会偏离轨道,因为AGV 正常行驶时受到的摩擦力为滚动摩擦力,橡胶轮与地面的滚动摩擦系数大概在0.01左右,而提供AGV 转弯的向心力由最大静摩擦力充当,因为μMg=MV 2/R,其中μ为最大静摩擦系数;所以V=(μgR )1/2=5.8m/s;因为转弯时AGV 最大运行速度为0.4m/s 远远小于5.8m/s ,所以AGV 在弯道上行驶时不会偏离轨道,因此我们可以通过PWM 调速控制AGV 低速行驶,故可以选用该电机。

(2)进行驱动能力的校核当起动时AGV 是直线状态起动,因为所选减速电机的扭矩M D =7.6Nm ,则车轮的驱动力矩为:Mw=2×M D =2×7.6=15.2Nm 由于 w M M >∑,所以能保证AGV 的正常起动,并有一定的驱动力储备。

当起动时AGV 是转弯状态起动,因为受力矩最大的电机的运动阻力矩为:M F r =⨯∑∑=171.6×0.065/2=5.6Nm ,而所选电机的力矩T=7.6Nm>5.6Nm,另一个电机自然也满足驱动力矩要求,所以综合以上两种情况该电机能够驱动AGV 正常起动。