主轴设计之轴承选择

- 格式:pdf

- 大小:3.30 MB

- 文档页数:40

绪论随着市场上产品更新换代的加快和对零件精度提出更高的要求,传统机床已不能满足要求。

数控机床由于众多的优点已成为现代机床发展的主流方向。

它的发展代表了一个国家设计、制造的水平,在国内外都受到高度重视。

现代数控机床是信息集成和系统自动化的基础设备,它集高效率、高精度、高柔性于一身,具有加工精度高、生产效率高、自动化程度高、对加工对象的适应强等优点。

实现加工机床及生产过程的数控化,已经成为当今制造业的发展方向。

可以说,机械制造竞争的实质就是数控技术的竞争。

本课题的目的和意义在于通过设计中运用所学的基础课、技术基础课和专业课的理论知识,生产实习和实验等实践知识,达到巩固、加深和扩大所学知识的目的。

通过设计分析比较机床的某些典型机构,进行选择和改进,学习构造设计,进行设计、计算和编写技术文件,达到学习设计步骤和方法的目的。

通过设计学习查阅有关设计手册、设计标准和资料,达到积累设计知识和提高设计能力的目的。

通过设计获得设计工作的基本技能的训练,提高分析和解决工程技术问题的能力,并为进行一般机械的设计创造一定的条件。

一、设计题目及参数1.1 题目本设计的题目是数控车床的主轴组件的设计。

它主要由主轴箱,主轴,电动机,主轴脉冲发生器等组成。

我主要设计的是主轴部分。

主轴是加工中心的关键部位,其结构优劣对加工中心的性能有很大的影响,因此,在设计的过程中要多加注意。

主轴前后的受力不同,故要选用不同的轴承。

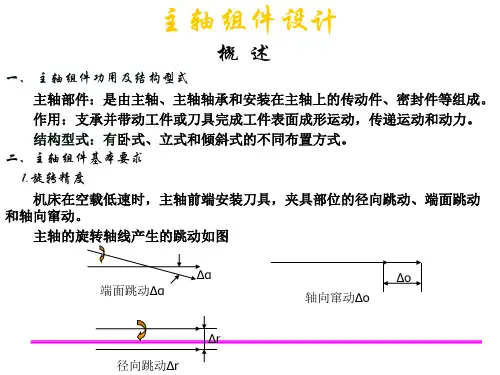

1.2参数床身回转空间400mm尾架顶尖与主轴端面距离1000mm主轴卡盘外径Φ200mm最大加工直径Φ600mm棒料作业能力50~63mm主轴前轴承内和110~130mm最大扭矩480N·m二、主轴的要求及结构2.1主轴的要求2.1.1旋转精度主轴的旋转精度是指装配后,在无载荷,低转速的条件下,主轴前端工件或刀具部位的径向跳动和轴向跳动。

主轴组件的旋转精度主要取决于各主要件,如主轴、轴承、箱体孔的的制造,装配和调整精度。

目录一.主传动的运动设计1.主电机的选定2.转速图的拟定3.齿轮的确定4.齿轮的布置二.传动件的估算与验算1.传动件的估算与验算2•齿轮模数的估算和计算3•轴承选择三.夹具设计1・工艺加工过程2 •设计夹具四致五参考资料1-1主传动的运动设计1.主电机的选定山总体设讣方案可知:Z5140钻床的总功率为4kW,转速为1450 r/min,根据机械设计手选取电机为JO2-32,其外型见下图,其安装尺寸见下表:其螺栓直径为。

2. 转速图的拟定拟定立式钻床的主传动系统的转速图,山总体设汁方按可知:主轴的转速围JB9—59一GB52166GB921 — 66GB7766, 一(4JO3 — 112^JO3 —铀燃图寂豔5(1〜3如注阀) 8(4・5迦肖阳)P匚为31.5〜1400 r/min,异步电动机的转速为1450 r/mino1. 选定公比0中型通用机床,常用的公比e 为1・26或1.41,考虑到适当减小本钻床的相 对速度损 失,选定0二1・41。

=46Z = 1 + -1?A = 1 + -I ^- = 11.8,取 Z=12 lg°lgl.41按标准转速数列为:31, 45, 63, 90, 125, 180, 1250, 355, 500, 710, 1000, 1450r/min o2. 选择结构式1) 确定变速组的数LI 和各变速组中传动副的数LI大多数的机床广泛应用滑移齿轮的变速方式,为了满足结构设计和操纵方便 的要求,通常采用双联或三联滑移齿轮。

该机床的变速围较大,必须经过较长的 传动链减速才能把电动机的转速降到主轴所需的转速,故主轴转速为12级的变 速系统需要2个或3个变速组,即Z=12=4X3,或Z=12=4X2X2-4,或Z=12=3 X2X2o 为了结构紧凑和主轴箱不过分的大,故选取Z=12=4X2X2-4.2) 确定不同传动副数的各变速组的排列次序按着传动顺序,各变速组排列方案有:12=4X2X2-4 12=2X2X4-4 12=2X4X2-4因本钻床在结构上有特殊要求,根据设计要点,应遵守“前多后少”的原则, 选择12=4X2X2-4的方案。

主轴同轴度标准范围主轴同轴度是机床加工精度中的一个重要参数,用来评估机床主轴旋转时与其轴线的偏离程度。

主轴同轴度一般用于企业内部质量控制或者国际标准化组织(ISO)的质量认证标准,用来确保机床的加工精度符合要求。

主轴同轴度的标准范围是通过机床的设计参数和制造工艺来确定的。

一般来说,主轴同轴度应尽可能小,以确保加工件的几何形状和尺寸精度。

根据不同的加工需求和机床类型,主轴同轴度的标准范围可以有所变化。

主轴同轴度的标准范围受到以下几个因素的影响:1.机床类型:不同类型的机床对主轴同轴度的要求有所不同。

例如,高精密加工中心和数控车床对主轴同轴度的要求较高,而普通车床和铣床对主轴同轴度的要求相对较低。

2.加工要求:加工工件的精度要求不同,对主轴同轴度的要求也会有所差异。

对于一些要求精度较高的工件,主轴同轴度的标准范围会更严格。

3.检测方法:主轴同轴度的检测方法有许多种,如机床坐标测量、光学系统测量等。

不同的检测方法对主轴同轴度的测量结果可能会有一定的差异,因此标准范围也会有所不同。

在机床制造过程中,通常会采用以下措施来保证主轴同轴度在标准范围内:1.选择合适的轴承:轴承是主轴同轴度的重要影响因素之一。

选择质量好、精度高的轴承可以降低主轴同轴度。

2.加工工艺控制:在加工主轴和轴承座部件时,需要控制加工工艺,如精密车削、磨削等,以保证主轴与轴承座配合度的一致性,从而降低主轴同轴度。

3.严格检测:在机床出厂前,需要进行严格的主轴同轴度检测。

在机床使用过程中,还需要定期进行维护和检测,以确保主轴同轴度在标准范围内。

总的来说,主轴同轴度的标准范围是根据机床类型、加工要求、检测方法等因素综合考虑确定的。

通过合理选择轴承、优化加工工艺并进行严格检测,可以确保主轴同轴度在标准范围内,从而保证机床加工精度的稳定性和可靠性。

主轴结构设计范文

一、主轴的结构设计

1、主轴体结构设计

主轴体(Spindle body)采用铣削加工,采用45钢制作。

45钢因其良

好的机械性能及耐磨性适合制作主轴体的要求,为确保精度和强度,选用

Φ80mm*1200mm的热轧精密直线棒。

主轴体需要制作出一定的宽度,用于使主轴体的精度达到要求,因此

需要进行精密精磨加工,精磨的精度达到Ra0.2μm即可。

主轴体内部空间设计,开槽,定位孔以及衔接及调整孔等,均采用数

控车床加工,要求加工精度±0.002mm。

2、主轴头设计

主轴头(Spindle head)由胶合铸铁制成,经加工可以达到较好的整体

结构强度。

其内部空间设计,开槽,定位孔以及衔接孔均采用数控车床加工,要求加工精度±0.002mm。

主轴头上分别设有润滑油嘴,润滑油嘴采用国标标准的6mm螺纹连接,连接紧固等级为A4-80。

3、主轴轴承座设计

主轴轴承座(Bearing seat)采用铝合金制作,内部空间设计,开槽,

定位孔以及衔接孔均采用数控车床加工,要求加工精度±0.002mm,需要

抗震力及耐磨性好的材料。

4、关节螺母设计

关节螺母(Joint nut)采用耐热的特殊材料制作,内部空间设计,开槽,定位孔以及衔接孔均采用数控车床加工,要求加工精度±0.002mm。

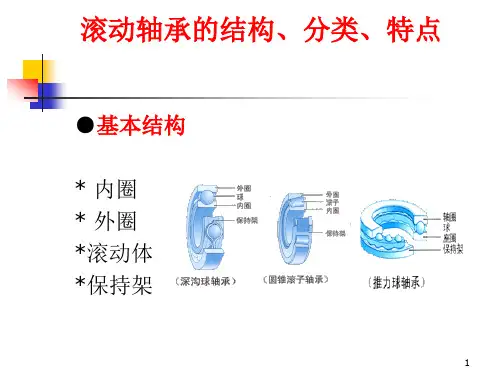

轴承的精度等级及其选用轴承的精度包括尺寸精度和旋转精度,尺寸精度是将轴承安装于轴或轴承箱时所要求的项目,它包括内径、外径、宽度、倒角尺寸公差或允许值。

几何精度包括内径偏差、平均内径差、外径偏差、平均外径差、套圈端面平行差的允许值。

旋转精度是规定旋转时振摆的,包括内圈及外圈径向摆动和轴向摆动,内圈侧摆及外径面垂直度公差范围。

轴承的精度等级从普通级0级到6级、5级、4级及2级,依次增高。

轴承的等级具体分为四级:PO-P6-P5-P4-P2,PO级为国家规定的标准,也是轴承行业最为普通的标准,所以也叫普通级,现国内的绝大多数的厂商也都是以生产PO级的产品,P 2级为最高精密级!具体也技术参数也有标准的。

简单总结如下:精度的基准滚动轴承的精度分(主要)尺寸精度与旋转精度。

精度等级已标准化,分为0级、6X级、6级、5级、4级、2级六个等级。

精度从0级起依次提高,对于一般用途0级已足够,但在用于表1所示条件或场合时,需要5级或更高的精度。

以上的精度等级虽然是以ISO标准为基准制定的,但其称呼在各国标准中有所不同。

尺寸精度(与轴及外壳安装有关的项目)1、内径、外径、宽度及装配宽度的允许偏差2、滚子组内复圆直径及外复圆直径的允许偏差3、倒角尺寸的允许界限值4、宽度的允许变动量旋转精度(与旋转体跳动有关的项目)1、内圈及外圈的允许径向跳动和轴向跳动2、内圈的允许横向跳动3、外径面倾斜度的允许变动量4、推力轴承滚道厚度的允许变动量5、圆锥孔的允许偏差和允许变动量轴承类型与适用精度等级轴承形式适用标准适用精度等级深沟球轴承GB307 0级6级5级4级2级角接触球轴承0级6级5级4级2级调心球轴承0级圆柱滚子轴承0级6级5级4级2级圆锥滚子轴承公制系列(单列)GB307 0级6级6级5级4级公制系列(双列、四列)SB/T5341994 0级英制系列SB/CO/T1089 Class4 Class2 Class3 Class0 Class00调心滚子轴承GB307 0级推力球轴承0级6级5级4级推力调心滚子轴承0级GB/T30794标准将轴承等级划分为G E D C B。

主轴轴承位的基孔制和基轴制的区别好家伙,这个问题真是挺有意思的!说到主轴轴承位的基孔制和基轴制,这两者可不是一对儿亲兄弟,虽然它们有点像,但性格上差得有点远呢。

你要知道,咱们做机械加工的时候,有好多地方需要精准地配合、对准,才能保证机器运转平稳,这时候基孔制和基轴制就登场了。

它们看似差不多,实则差别大着呢!先说说基孔制吧,听起来有点像什么“基准孔”似的。

这个“基孔”其实就是一个咱们常说的“基准点”,是用来做定位的。

你可以把它想象成一个标志性的“参考点”,其他零部件的加工和安装都要参照这个点来进行。

就好比你在做拼图游戏的时候,找到一个角落的拼图块,那块拼图就像是基孔,一旦你确定了它的位置,其他拼图就好拼了。

这种方法有个特点,就是基孔是固定不变的,后续的加工都是围绕这个孔来进行调整和定位的。

所以你看,基孔制就是先打一个“基准孔”,再根据它来精确地控制其他部分。

简单、直接,不复杂,特别适合大多数的机械加工需求。

可不能以为基轴制就和基孔制一样简单哦。

基轴制的意思,就是轴心那一块儿当基准了。

它不像基孔制那样直接在孔上做定位,而是在轴上设定一个基准。

你可以把基轴制理解成一个有点“先锋”范儿的做法。

它是依靠主轴的中心位置来进行定准的,这样做的好处就是能让整体结构的稳定性更高,因为主轴通常是机器中最核心的部分嘛。

想想看,主轴就像是人身体里的脊柱,哪儿不稳,哪儿就得不行。

所以基轴制就像是给主轴找了个“身份证”,让机器各部分都围绕这个“身份证”来调整。

虽然这种方式有时候处理起来可能复杂一点,但它提供了更高的精度和稳定性,特别适用于那些对精度要求极高的机器。

你可能会想,基孔制和基轴制到底哪个更好呢?哈哈,这可真得看你需求的场景了。

基孔制适合批量生产或者说是一些相对简单的加工任务。

你要是做的零部件比较小、简单,而且要求不特别高,那么基孔制就是一条省心省力的路子。

而基轴制嘛,它更适合那些要求高精度、高稳定性的生产环境,譬如一些高精密的数控设备或者航天航空这些行业。

CK6136数控车床主轴部分机械设计1.主轴箱设计:主轴箱是支撑主轴的机床基础部件,它需要具备足够的刚性和稳定性。

主轴箱通常采用铸铁材料,采用箱形结构设计,以确保足够的强度和刚性。

主轴箱内部需要进行润滑油的循环,以降低摩擦和热量,提高主轴的使用寿命和稳定性。

2.主轴轴承设计:主轴轴承是支撑和固定主轴的关键部件,它需要满足高速旋转的要求,并具备足够的刚性和稳定性。

根据车床的使用要求和主轴的转速范围,可以选择不同类型的主轴轴承,如滚动轴承、滑动轴承或德国Schneeberger线性导轨轴承。

为了提高主轴的刚性和稳定性,还可以在主轴轴承上采用预拉力调节装置,以减少轴承的磨损和提高主轴的精度。

3.主轴驱动系统设计:主轴驱动系统是将动力传递给主轴的部件,常见的主轴驱动方式有皮带传动和直接驱动。

皮带传动方式可以通过调整皮带紧张度来调节主轴转速,适用于一些变速主轴车床。

直接驱动方式更加简单可靠,能够提供更高的主轴转速和更精确的加工效果。

直接驱动方式常见的有电机和主轴同轴分装,以及电机和主轴同轴集成在一起的设计。

为了确保主轴驱动的稳定性和准确性,需要采用高精度的联轴器和齿轮传动装置,以减少传动误差和振动。

此外,为了保证主轴的使用寿命和精度,还需要对主轴进行冷却和清洁。

冷却包括内部冷却和外部冷却,可以采用冷却液进行内部冷却,通过风扇或冷却器对外部进行冷却。

清洁方面可以采用集尘装置和冷却液过滤器,以确保主轴的清洁和润滑。

总之,CK6136数控车床的主轴部分机械设计是一个综合性工作,需要考虑刚性、稳定性、精度、耐用性等多方面因素。

只有通过精心的设计和优化选择,才能实现主轴的高效工作和长期可靠运行。