天津大学反应器设计_三相流化床光催化反应器设计

- 格式:pptx

- 大小:1.47 MB

- 文档页数:12

天津大学反应工程复试资料最全2014年3月27日星期四各位学弟学妹你们好,我知道当你们在耐心看这文章的时候肯定是希望找到天津大学研究生考试复试反应工程的相关资料。

作为过来人,我这次就把我搜寻好久的也是最全面的资料上传,节省学弟学妹们搜索的时间!!需要注明的是:敢说是最全的资料,确实有点夸大,但是我的资料绝对足够你们应付复试的笔试环节了!我的资料来源于百度、论坛以及从天大过来人中购买的!注意:对于报考化学工程专业的学生,可以百度查询“天津大学化工考研面试环节题库”(不是百分百的准,但是面试之前最好要背下来!!!)第一份资料:2013天大化学工程复试科目反应工程试题完整回忆(8分)一、某气固相催化反应A+B→R的反应步骤如下:A+σ==Aσ;Aσ+B→R +σ。

其中第二步为速率控制步骤,试推导该反应的动力学方程。

(8分)二、已知反应:A→P r P=k1c A;A→Q r Q=k2c A2。

若P为目的产物,采取哪种反应器为好?操作方式如何?说明你的理由。

(16分)三、某闭式反应器的停留时间分布密度函数如下:E(t) = 0 t<2.46 h= e2.46-t t≥2.46 h拟在该反应器中进行如下一级连串不可逆反应:A→P→Q。

反应速率常数分别为k1= 0.4h-1,k2=0.1h-1。

A的初始浓度为1kmol/m3。

反应器的平均停留时间以及无因次方差σθ2;(1)计算出口转化率;(2)估算P的收率。

[个人想法:因返混较小,可用PFR估算之](15分)四、某气固催化反应固定床于常压恒温条件下进行如下一级不可逆反应:A→P。

已知:反应温度T=773.15K,速率常数kw=0.5 m3/(kg·h),催化剂颗粒密度1200 kg/m3,颗粒直径为0.6 cm,A的摩尔质量为60 g/mol,有效扩散系数De=3.5×10-3 cm2/s。

(1) 求内扩散有效因子η;(2) 如果生产要求P的产量为20吨/天,A的转化率达90%,试计算催化剂的用量。

流化床反应器设计计算

流化床反应器是一种常见的化工反应器,广泛用于催化反应、氧化还原反应等各种化学反应过程中。

设计一个流化床反应器需要考虑多个因素,包括反应物的物理化学性质、反应温度、反应压力、气体/固体流量、反应物料的选择等。

本文将介绍流化床反应器的设计计算方法,包括流化床高度计算、床层密度计算、气体/固体流量计算、反应器尺寸的确定等方面。

同时,还将详细讲解流化床反应器的操作细节,以及如何进行反应器的性能分析和评估。

通过本文的学习,读者将能够全面掌握流化床反应器的设计和运行技术,为化工反应工艺的优化和改进提供参考。

- 1 -。

化学中的催化反应器设计催化反应器是指利用催化剂促进化学反应的装置。

它是现代化工过程控制的核心设备之一,广泛应用于石油、化工、医药等行业。

催化反应器的设计,直接关系到反应器的性能及其工艺经济效益。

下面我们就从催化反应器的设计要点和新型催化剂的应用等方面来探讨一下催化反应器的设计。

一、催化反应器的设计要点催化反应器的设计要点包括:催化剂的类型、反应器的类型和参数、反应器的加热方式等。

其中,催化剂的类型和性能是催化反应器性能的关键。

催化剂的类型主要有固体催化剂、液体催化剂和气体催化剂三种。

固体催化剂是目前应用最广泛的催化剂类型,它具有热稳定性好、活性高、易于固定等优点,并且固体催化剂的制备方法也比较成熟。

但是,固体催化剂具有粒径分布宽、生成副产物多、表面积小等缺点。

与之相比,液体催化剂和气体催化剂具有活性较高、对催化剂的选择性和反应产物的平衡调节能力较好等优点。

但是,由于液体催化剂和气体催化剂的恒定性较差,使得难以实现工业生产的大规模化。

反应器的设计参数包括反应器的容积、有效反应面积、温度、压力等。

其中,反应器的容积和有效反应面积是催化反应器设计的首要问题,因为它们直接决定了反应产物的产量和反应速率。

催化反应器的温度应控制在合适的范围内,通常在催化剂特异性较高时工作温度为常压下200~500℃之间。

催化反应器的压力应根据反应的热力学要求进行选择和控制。

反应器的加热方式包括外加热和内加热两种。

外加热一般采用电耗、燃油燃气或蒸汽加热的方式,可以控制温度稳定可靠。

内加热则是指在反应管内置加热体。

内加热的优点在于传热速度快、温度均匀、加热量节约等,但对反应器本身和催化剂的性能等方面都有一定的要求。

二、新型催化剂的应用新型催化剂的应用可以提高催化反应器的活性和选择性,改进反应产物品质和提高催化反应器的使用寿命。

下面我们来看几种最新和最具有代表性的新型催化剂。

1. 生物质催化剂生物质催化剂是以生物质为原料制备的一种新型催化剂。

![一种三相内循环流化床光催化反应器[实用新型专利]](https://uimg.taocdn.com/3396df1d443610661ed9ad51f01dc281e53a56b6.webp)

[19]中华人民共和国国家知识产权局[12]实用新型专利说明书[11]授权公告号CN 201079737Y [45]授权公告日2008年7月2日专利号 ZL 200620172681.0[22]申请日2006.12.28[21]申请号200620172681.0[73]专利权人武汉科技大学地址430081湖北省武汉市青山区和平大道947号[72]设计人刘红 刘潘 孙旋 梁晶 [74]专利代理机构武汉开元专利代理有限责任公司代理人樊戎[51]Int.CI.B01J 8/22 (2006.01)C02F 1/30 (2006.01)C02F 1/72 (2006.01)B01J 19/12 (2006.01)权利要求书 1 页 说明书 3 页 附图 1 页[54]实用新型名称一种三相内循环流化床光催化反应器[57]摘要本实用新型涉及一种三相内循环流化床光催化反应器。

该反应器的器壁内分为反应区7、回流区5和分离区12三个区,分离区12位于反应区7、回流区5的上方;反应区7和回流区5之间设有折流板6,在分离区12上部设置有挡流板4,挡流板4上方的器壁处设置有出水口3;紫外灯管10直接安装在反应器中心位置的上部,灯管控制器1安装在反应器的顶部,灯管控制器1与紫外灯管10电连接;在反应器的底部设置有曝气盘8,在曝气盘8上方的倾斜壁处设置有进水口9,在分离区12下部的倾斜壁外部设置或不设置有磁铁11。

本反应器具有反应充分、可连续运行、紫外光能利用率高、反应条件易于控制的特点,适宜于工业化规模应用。

200620172681.0权 利 要 求 书第1/1页 1.一种三相内循环流化床光催化反应器,其特征在于该反应器[17]分为反应区[7]、回流区[5]和分离区[12],分离区[12]位于反应区[7]、回流区[5]的上方;反应区[7]和回流区[5]之间设有折流板[6],在分离区[12]上部设置有挡流板[4],挡流板[4]上方的器壁处设置有出水口[3];紫外灯管[10]直接安装在反应器[17]的中心位置,灯管控制器[1]与紫外灯管[10]电连接;在反应器的底部设置有曝气盘[8],在曝气盘[8]上方的倾斜壁处设置有进水口[9],在分离区[12]下部的倾斜壁外部或设置有磁铁[11]、或不设置磁铁[11]。

流化床反应器的设计 The final edition was revised on December 14th, 2020.年产万吨烯烃流化床反应器设计1 操作工艺参数反应温度为:450℃反应压力为:(绝压)操作空速为:1~5h-1MTO成型催化剂选用Sr-SAPO-34催化剂粒径范围为:30~80μm催化剂平均粒径为60μm催化剂颗粒密度为1500kg/m3催化剂装填密度为 750kg/m3催化性能:乙烯收率,%;丙烯收率,%;总收率,%。

水醇质量比为甲醇在450℃下的粘度根据常压下气体粘度共线图查得为μ甲醇450℃下的密度根据理想气体状态方程估算为m3甲醇处理量:根据催化剂的催化性能总受率为%,甲醇的用量=烯烃质量×(32/14)/烯烃的生产要求是35000t/a,甲醇的量为89385/a。

2 操作气速最小流化速度计算mf U R =1000p d ep ρμ>mf U R =20p d ep ρμ<当流体流过颗粒床层的阻力等于床层颗粒重量时,床层中的颗粒开始流动起来,此时流体的流速称为起始流化速度,记作U mf 起始流化速度仅与流体和颗粒的物性有关,其计算公式如下式所示:对于的小颗粒()2U 1650p p mf d gρρμ-=(1)对于的大颗粒()1/2d U 24.5p p mfg ρρρ⎡⎤-=⎢⎥⎢⎥⎣⎦ (2)式中:d p 为颗粒的平均粒径;ρp ,ρ分别为颗粒和气体的密度;μ为气体的粘度假设颗粒的雷诺数R ep <20,将已知数据代入公式(1), 校核雷诺数:将U mf 带入弗鲁德准数公式作为判断流化形式的依据散式流化, F rmf <;聚式流化,F rmf >。

代入已知数据求得根据判别式可知流化形式为散式流化。

颗粒的带出速度Ut床内流体的速度等于颗粒在流体中的自由沉降速度(即颗粒的重力等于流体对颗粒的曳力)时,颗粒开始从床内带出,此时流体的速度成为颗粒的带出速度U t 其最大气速不能超过床层最小颗粒的带出速度U t ,其计算公式如下式所示:当U R =0.4d p tepρμ<时,2U 18d g p p t ρρμ⎛⎫- ⎪⎝⎭= (3)当U0.4<R=500dp tepρμ<时,221/34U d225gpt pρρρμ⎡⎤⎛⎫-⎪⎢⎥⎝⎭⎢⎥=⎢⎥⎢⎥⎣⎦(4)当UR=500dp tepρμ>时,1/23.1dUgp ptρρρ⎡⎤⎛⎫-⎪⎢⎥⎝⎭=⎢⎥⎢⎥⎢⎥⎣⎦(5)流化床正常操作时不希望夹带,床内的最大气速不能超过床层平均粒径颗粒的带出速度Ut ,因此用dp=60μm计算带出速度。

光催化反应器的设计摘要光化学反应过程由于具有选择性好且可在常温常压下进行等特点而在许多领域有着良好的应用前景。

其中光催化技术作为一种真正环境友好的绿色技术,既可以在能源领域应用,将低密度的太阳能转化为可储存的高密度的洁净能源氢能;也可在环境领域应用,利用光能降解和矿化环境中的有机和无机污染物。

光催化反应器作为光催化技术的核心设备,在光催化技术的应用中具有十分重要的地位。

本文介绍了光催化反应的相关内容,并以FCC汽油光催化脱硫工艺为例,对实际情况作合理简化,建立了光催化反应器的数学模型。

关键词:光催化、反应器、数学模型。

1、前言1.1 光化学反应工程光化学反应是指在外界光源的照射下所发生的化学反应过程。

[1]光化学反应器作为光化学生产中的关键设备,其性能优劣对于光化学反应过程的应用有十分重要的作用。

因此,从工程应用的角度出发,研究光化学反应器的特性、模拟、设计、放大等问题已引起重视,并逐渐发展成化学反应工程学的一个新的分支—光化学反应工程。

与一般反应器相比,光化学反应器的设计与开发有很大的差异。

光源的种类,光子的传播、吸收、发射及光化学反应器的几何形状,与光源间的相互位置等均会对光化学反应过程产生直接影响。

[2]1.2光化学反应器类型与普通的化学反应器一样,光化学反应器也可以按不同的方法分类。

如按操作方式的不同可分为连续式和间歇式;按反应器内包括的流体的相数不同可分为均相和非均相;按反应器内流体流动状况可分为全混流、部分返混、活塞流等。

然而,对于光化学反应器,除了操作方式、流动状况等会对其性能造成影响,更能反映光化学反应器特征并直接影响光化学反应器性能的则是光源种类、反应器几何形状及反应器与光源间的相互位置。

[3]这些因素的不同组合就构成了不同类型的光化学反应器。

循环流化床催化反应器的设计及应用石油、化工、能源等领域需要大量使用催化剂来完成各种反应过程,而催化剂的性质和反应器设计对反应的效率、产品质量、能源利用率等方面有着至关重要的影响。

循环流化床催化反应器是近年来发展起来的一种反应器,具有较高的催化活性、良好的固液、固气分离效果、易于大规模生产等优点,在各种反应过程中得到了广泛应用。

本文将介绍循环流化床催化反应器的设计原理、工艺流程及其应用领域。

一、循环流化床催化反应器的设计原理循环流化床催化反应器是由一个床层和循环管路组成,床层内有固体催化剂颗粒和反应物,反应物在催化剂颗粒上发生反应,产生的物质被带走,床层中的固体催化剂颗粒通过循环管路回到床层中,形成循环的反应过程。

循环床内催化剂颗粒的流动形式通常分为两种:快速流态和扩散流态,具有类似于流体的性质,称为流化床。

循环流化床催化反应器的主要特点是采用了循环流化床技术,可实现高效的催化反应,相较于传统催化反应器具有更高的传质速率、更高的反应速率、更高的容积效率、更好的固液分离效果等优点。

循环流化床催化反应器的设计原理基于以下三点:一、气固两相流动性能好,能大大提高传质速度、反应速度;二、催化剂颗粒稳定悬浮于流态床层内,具备良好的固液分离性能;三、在反应转化率逐渐上升的情况下,床内流体总体压降呈现下降趋势,从而能提高床层容积利用率。

二、循环流化床催化反应器的工艺流程循环流化床催化反应器的工艺流程一般分为预处理、进料、反应和产物处理四个部分。

首先是预处理,包括催化剂的活化、干燥、筛分等,催化剂的品质直接影响反应器的效果。

其次是进料,反应前要将气体、液体和固体物料进行混合,由气体或液体泵泵入床层,在床层底部设置多个喷嘴形成均匀的气流,使催化剂颗粒悬浮于流态床层内,形成循环流动。

进一步是反应,催化剂表面通过高速传质实现了吸附、反应和解吸三个基本过程,产生的物质通过流态床固液分离器分离,颗粒状态的催化剂流回反应器床层内循环利用,形成了床内催化反应循环过程。

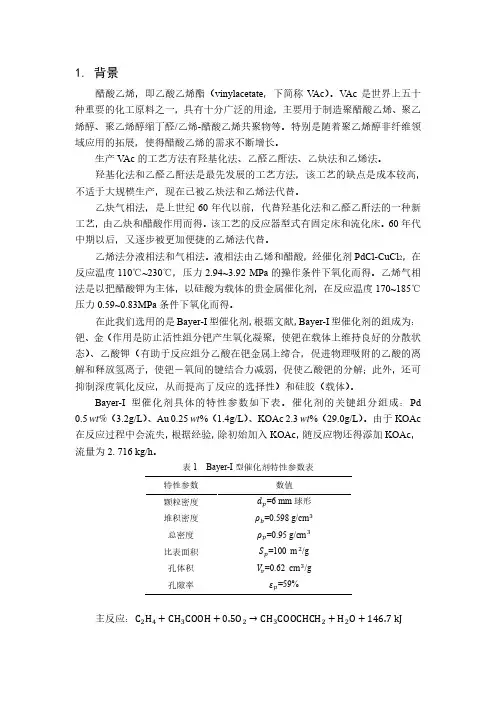

1. 背景醋酸乙烯,即乙酸乙烯酯(vinylacetate,下简称V Ac)。

V Ac是世界上五十种重要的化工原料之一,具有十分广泛的用途,主要用于制造聚醋酸乙烯、聚乙烯醇、聚乙烯醇缩丁醛/乙烯-醋酸乙烯共聚物等。

特别是随着聚乙烯醇非纤维领域应用的拓展,使得醋酸乙烯的需求不断增长。

生产V Ac的工艺方法有羟基化法、乙醛乙酐法、乙炔法和乙烯法。

羟基化法和乙醛乙酐法是最先发展的工艺方法,该工艺的缺点是成本较高,不适于大规模生产,现在已被乙炔法和乙烯法代替。

乙炔气相法,是上世纪60年代以前,代替羟基化法和乙醛乙酐法的一种新工艺,由乙炔和醋酸作用而得。

该工艺的反应器型式有固定床和流化床。

60年代中期以后,又逐步被更加便捷的乙烯法代替。

乙烯法分液相法和气相法。

液相法由乙烯和醋酸,经催化剂PdCl-CuCl2,在反应温度110℃~230℃,压力2.94~3.92 MPa的操作条件下氧化而得。

乙烯气相法是以把醋酸钾为主体,以硅酸为载体的贵金属催化剂,在反应温度170~185℃压力0.59~0.83MPa条件下氧化而得。

在此我们选用的是Bayer-I型催化剂,根据文献,Bayer-I型催化剂的组成为:钯、金(作用是防止活性组分钯产生氧化凝聚,使钯在载体上维持良好的分散状态)、乙酸钾(有助于反应组分乙酸在钯金属上缔合,促进物理吸附的乙酸的离解和释放氢离子,使钯-氧间的键结合力减弱,促使乙酸钯的分解;此外,还可抑制深度氧化反应,从而提高了反应的选择性)和硅胶(载体)。

Bayer-I型催化剂具体的特性参数如下表。

催化剂的关键组分组成:Pd 0.5 wt%(3.2g/L)、Au 0.25 wt%(1.4g/L)、KOAc 2.3 wt%(29.0g/L)。

由于KOAc 在反应过程中会流失,根据经验,除初始加入KOAc,随反应物还得添加KOAc,流量为2. 716 kg/h。

表1 Bayer-I型催化剂特性参数表特性参数数值颗粒密度 =6 mm球形堆积密度 =0.598 g/cm总密度 =0.95 g/cm比表面积 =100 m /g孔体积 =0.62 cm /g孔隙率 =59%主反应:C H CH COOH 0.5O →CH COOCHCH H O 146.7 kJ主要副反应: C H 3O →2CO 2H O 1340 kJ此外尚有少量副产物乙醛、醋酸乙酯、醋酸甲酯、丙稀醛、二醋酸二醇酯和聚合物等生成,反应式如下:CH COOH C H →CH COOC H2CH COOH 2C H 3O →CH COOCH 2CO 2H O2CH COOH 2C H 3O →2CH CHCHO 2CO 4H O4CH COOH 2C H O →CH OCOCH CH OCOCH4CH COOCHCH H O→CH COOH CH CHO但由于这些副产物的量较主要副产物来说很少,因此在此次设计中只考虑了主要副反应。