车轴生产工艺流程

- 格式:doc

- 大小:26.00 KB

- 文档页数:1

轴承生产工艺流程

《轴承生产工艺流程》

轴承是机械设备中常用的零部件之一,它承受着机械设备上旋转部件的重量,降低了摩擦系数,使得机械设备更加稳定和顺畅。

轴承的生产工艺流程是一个非常复杂的过程,需要经过多道工序和精细加工,才能生产出高质量的轴承产品。

首先,轴承的生产需要选择合适的材料。

常见的轴承材料有GCr15、GCr15SiMn、GCr18Mo、G20Cr2Ni4A等。

这些材料具有良好的耐磨性、强度和韧性,能够满足不同工况下的使用需求。

接下来是锻造和淬火工艺。

轴承的外圈和内圈一般采用锻造工艺来制造,这样可以使得金属颗粒紧密排列,提高材料的强度和硬度。

随后进行淬火处理,通过快速冷却的方法,使得轴承零件表面形成高硬度的淬火层,增加耐磨性和抗疲劳性能。

然后是车削和研磨工艺。

经过锻造和淬火处理后的轴承零件需要进行精密的车削和研磨,以确保零件的几何尺寸和表面粗糙度满足设计要求。

车削和研磨工艺不仅能够提高轴承零件的加工精度,还能够获得良好的表面质量,减小摩擦阻力,提高运转效率和使用寿命。

最后是组装和检测环节。

经过上述工艺处理后的轴承零件需要进行组装,需要保证各部件之间的配合精度和装配质量,以获得高性能的轴承产品。

在组装完成后,需要进行各项性能和质

量检测,以确保轴承产品符合国际标准和客户的使用要求。

综上所述,轴承的生产工艺流程是一个复杂的过程,需要各种加工技术和严格的质量控制。

只有严格按照工艺流程要求,严格把控各道工序,才能够生产出高质量、高性能的轴承产品。

轴承工艺流程

轴承工艺流程指的是制造轴承的一系列工艺步骤。

下面将简要介绍轴承的工艺流程,以供参考。

首先,轴承的工艺流程开始于原材料的准备。

轴承通常由金属材料制成,如钢材。

因此,首先要对钢材进行原料的筛选、清理和预处理。

这包括对原材料进行切割、热处理和去除杂质等步骤。

接下来,是轴承外圈的制造。

外圈的制造过程包括切削、车削、磨削和抛光等工艺。

在这个阶段,轴承的外圈将被加工成所需的尺寸和形状。

然后,进行内圈的制造。

内圈的制造过程与外圈类似,也包括切削、车削、磨削和抛光等工艺。

内圈的制造是根据轴承的设计要求进行的,确保轴承的精度和质量。

接下来,是钢球的制造。

钢球是轴承的重要组成部分,负责承受轴与外圈、内圈之间的摩擦和压力。

制造钢球的过程包括选择合适的钢材、铸造、打磨和热处理等工艺。

然后,是钢球在外圈和内圈之间的组装。

在这个阶段,工人将钢球放置在轴承的内圈和外圈之间,确保钢球均匀分布,并使其能够自由运动。

最后,是对组装好的轴承进行测试和质量控制。

测试包括对轴承的转动摩擦力进行检测、噪音测试和耐磨性测试等。

通过测

试,确保轴承的质量满足设计要求。

以上就是轴承的主要工艺流程。

需要注意的是,不同类型和规格的轴承可能会有不同的工艺流程。

此外,为了保证轴承的质量,工艺流程中的每个环节都需要严格控制和管理,以确保轴承的性能和可靠性。

曲轴的工艺流程

《曲轴的工艺流程》

曲轴是发动机中非常重要的一个零部件,它通过连杆将活塞的上下运动转换为旋转运动,驱动发动机的工作。

在汽车、船舶、飞机等交通工具中都有广泛的应用。

制造曲轴需要经过一系列复杂的工艺流程。

首先,制造曲轴的材料一般采用优质的合金钢。

材料的选择要求耐磨、耐热、抗疲劳等性能,以满足曲轴在高速旋转过程中的工作要求。

接下来是锻造工艺,将选定的合金钢加热至一定温度后进行锻造成型,这个过程需要采用先进的锻造设备和技术。

通过锻造,可以使曲轴的内部组织密实,提高其抗疲劳性能。

然后是粗加工和精密加工。

曲轴经过锻造后,还需要进行车削、铣削、磨削等精密加工工艺,以达到设计要求的尺寸和表面粗糙度。

这个过程需要精密的加工设备和技术,确保曲轴的精度和表面质量。

最后是热处理。

曲轴在经过各种加工后需要进行热处理,通过淬火、回火等热处理工艺,改善曲轴的材料性能,提高其硬度和强度。

除了以上主要的工艺流程外,还需要进行质量检测、表面处理和装配等工序。

只有经过严格的工艺流程和严格的质量控制,

制造出来的曲轴才能保证其工作性能和可靠性。

总的来说,曲轴的制造工艺流程非常复杂,需要经过多道工序和严格的要求。

只有采用先进的工艺设备和技术,严格控制每一个工艺参数,才能制造出高质量的曲轴产品。

风电主轴轴承的生产工艺流程

风电主轴轴承的生产工艺流程一般包括以下几个步骤:

1. 材料准备:选择合适的轴承材料,通常使用高品质的合金钢或不锈钢。

2. 切削加工:将选好的材料进行切削,通过车削、磨削等方法将材料加工成所需形状和尺寸。

3. 热处理:对切削加工后的轴承进行热处理,通常包括淬火和回火,以提高轴承的强度和硬度。

4. 精密加工:将经过热处理的轴承进行精密加工,包括车削、磨削等工艺,以达到更高的精度和表面质量。

5. 组装:将精密加工后的零部件进行组装,包括安装滚珠、安装保持架以及密封等工序。

6. 检验和调试:对组装好的轴承进行严格的检验和调试,以确保质量和性能符合要求。

7. 表面处理:对轴承进行表面处理,如涂覆防腐层或进行氮化等,以提高其耐腐蚀性和耐磨性。

8. 包装和出厂:对经过表面处理的轴承进行包装,并出厂销售。

以上是风电主轴轴承的生产工艺流程的主要步骤,具体的流程可能会根据不同厂家和产品的要求而有所差异。

车辆轮轴加⼯、组装⼯艺与过程的分析分类号:U260.331+.1 单位代码:10422密级:学号:0743*******硕⼠学位论⽂Shandong University Master’s Thesis论⽂题⽬:车辆轮轴加⼯、组装⼯艺与过程的分析Analysis for Processing and Assembly of Vehicle’s Axle作者刘胜勇专业机械⼯程导师王勇教授合作导师2009年3⽉10⽇A Thesis Submitted to Shandong University forthe Master DegreeAnalysis for Processing and Assembly of Vehicle’s AxleBy Liu Sheng-yongSpecialty: Mechanical EngineeringSupervisor: Prof.Wang YongSchool of Mechanical Engineering, Shandong UniversityMarch 10, 2009原创性声明本⼈郑重声明:所呈交的学位论⽂,是本⼈在导师的指导下,以国内某铁路货车新造⼚车辆轮轴加⼯组装为研究对象,以⾃⼰多年从事车辆轮轴加⼯组装管理总结积累的经验为基础,进⾏研究所取得的成果。

除⽂中已经注明引⽤的内容外,本论⽂不包含任何其他个⼈或集体已经发表或撰写过的科研成果。

对本⽂的研究作出重要贡献的个⼈和集体,均已在⽂中以明确⽅式标明。

本⼈完全意识到本声明的法律责任由本⼈承担。

论⽂作者签名:刘胜勇⽇期:2009.03.10关于学位论⽂使⽤授权的声明本⼈完全了解⼭东⼤学有关保留、使⽤学位论⽂的规定,同意学校保留或向国家有关部门或机构送交论⽂的复印件和电⼦版,允许论⽂被查阅和借阅;本⼈授权⼭东⼤学可以将本学位论⽂的全部或部分内容编⼊有关数据库进⾏检索,可以采⽤影印、缩印或其他复制⼿段保存论⽂和汇编本学位论⽂。

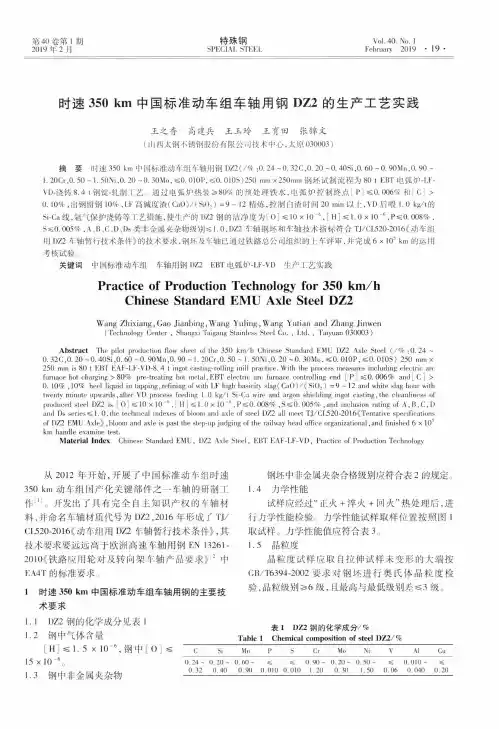

铁道车辆车轴锻造及热处理技术摘要:介绍了铁路车辆50钢车轴的锻造、热处理主要工艺流程,重点阐述了车轴在锻造与热处理工艺中所采用的技术及设备。

关键词:50LZ钢;车轴;锻造;热处理车轴是铁路车辆运行部门的重要组成部分,其质量状况与铁路运输安全直接相关。

自中国成立初期以来,铁路车辆一直使用40钢轴。

由于钢轴的疲劳强度低,其使用期限短,轴压缩部件容易产生横向裂纹,不能满足目前高列车速度和大体积的发展要求。

为满足铁路发展的需要,铁道部根据国内物资,生产设备和技术实力,指定LZ50轴钢(以下简称50钢)钢坯作为铁路提速车专用轴,并参考一些先进国家的车轴化学成分和技术。

在锻造过程中锻造需要钢坯,液压锻造和其他先进的锻造装置。

在50钢轴热处理过程中,需要两个正火和一个回火过程。

在我国某工厂轴生产项目的设计中,采用上述新技术,配备国内先进成熟的设备,积累了一定的经验,以改善未来的轴生产工艺。

一、50钢车轴锻造及热处理工艺流程车轴锻造工艺流程:轴坯锯切下料→轴坯加热→车轴锻造→车轴热矫直及打钢字→车轴锻后冷却→车轴锯切两头车轴热处理工艺流程:车轴一次正火加热→车轴一次空冷→车轴二次正火加热→车轴二次空冷→车轴回火→车轴回火后冷却→车轴铣端面及取样做金相和机械性能试验(对带试棒的车轴)二、车轴制造、检验和试验标准比较现在国内铁道客货车车轴一般采用TB/T2945-1999。

该标准等效使用AARM101-1990,其中规定了车轴钢化学成分、机械性能、微观组织、热处理方法、探伤验查、验收和记录等,还规定了二次正火和一次回火的热处理工艺。

EN13261-2010规定了EA1N、EA1T和EA4T3不同材质和工艺车轴的化学成分、机械性能、微观组织、疲劳性能、几何尺寸公差、超声波探伤、残余应力以及防护标记,并给出了检测方法。

其中,EA1N和EA1T材料成分相同,为碳素钢,EA4T为合金钢;EA1N进行正火处理,EA1T和EA4T进行淬火处理。

浅析新型重载车轴生产线关键技术及创新点作者:侯鹏宇来源:《科技创新与生产力》 2015年第9期侯鹏宇(太原重工股份有限公司技术中心,山西太原 030024)摘要:介绍了新型重载车轴线的生产工艺、平面布置、设备组成、关键技术及创新点,指出该机组选用了先进的快锻设备和能适应各种车轴热处理生产工艺,同时可生产常规车轴和多品种车轴。

关键词:重载车轴;快锻机;矫直机;热处理工艺中图分类号:TG335 文献标志码:A DOI:10.3969/j.issn.1674-9146.2015.09.061收稿日期:2015-04-19;修回日期:2015-05-17作者简介:侯鹏宇(1989-),男,山西长子人,助理工程师,主要从事轧钢机械设备设计研究,E-mail:jszxzghpy@。

随着国家铁路的快速发展,拉动了我国对于动车组列车、城市轨道交通车辆以及快速重载货车的需求。

给重载车轴产品的研发试制、高速动车关键零部件国产化制造和其他车轴产品、车轮、轮对以及齿轮箱等的发展带来了广阔前景。

2011—2013年,太原重工股份有限公司为某公司设计制造了一条新型重载车轴生产线,计划年产以重载RE2C和RF2车轴为代表,出口车轴为主导的各类车轴4万根。

1 国内外车轴的成形方法火车轴的加工制造涉及金属材料锻造、锻件热处理、车轴后续精密加工等技术与工艺。

目前,国内外生产火车轴毛坯主要方法有3种[1]。

1)自由锻造成形生产效率为0.2~0.3根/min,材料利用率为 58%~65%,设备通常采用水压机或是下拉式快锻液压机,如中国北车集团齐齐哈尔铁路车辆(集团)有限责任公司原来的车轴锻造工艺为泵-蓄势器传动的三梁四柱式水压机,现在也改为下拉式快锻液压机,重庆大江信达车辆股份有限公司、包头内蒙古北方重工集团的车轴生产线工艺采用的是下拉式快锻液压机[2]。

2)精锻成形生产效率为0.3~0.5根/min,材料利用率为65%~73%,也称径向锻造工艺,设备通常选用大型数控径向锻造机,具有代表性的是太原晋西车轴股份有限公司和太原重工股份有限公司精密锻造分公司引进的径向锻造精锻工艺,其采用的径向锻造机为奥地利生产的POM 径向锻造机[3]。

关键词]货车;车轴机械;加工在加工货车用车轴过程,要重视合理的运用加工方式,以此才能全面掌握有效的加工工艺,本文从加工准备流程、加工过程等方面对其相关的工艺进行了阐述。

1产品的工艺准备流程1.1工艺准备的基本任务工艺准备工作计划的有效制定,主要包括下面几个方面。

首先,工艺准备工作内容的确定,以及工作量和周期的拟定。

其次,把生产部门和工艺部门之间的详细分工情况确定下来。

再次,确保产品的加工符合产品设计中规定的技术基础,促使废品率和返修率能够减少。

1.2工艺准备的工作程序工艺准备的工作程序,若是在划分上依据时间序列,工作性质以及工作内容的话,通常是可以具体分成以下三个阶段。

首先,第一个阶段是对产品结构工艺性和工艺调查情况的合理审查。

其次,工艺设计又包括三个小的方面,分别是提出工艺装备任务书,工艺装备设计、工艺文件的整体编制工作。

最后一个环节具体包括产品试制及鉴定,工艺整顿、工艺产品总结、订货及验证这几个方面。

2货车用车轴机械加工过程分析首先,加工货车的车轴过程中,毛坯车轴先进行自动加工,同时在这里把定位成孔这道工序完成。

然后把定过尺的车轴周身部分直径和整体长度确定下来,后面加工的时候无需再做大的调整。

其次,进行毛坯车轴自动控制加工的时候,应该做好组装,精车,轴颈、磨削、滚压这几道重要工序,进而促使车轴能够整体上满足设计需要。

最后,根据加工的精度情况,实施分机床流水的工作,把精车作业拿到数控的机床上,必须注意的是,需要给后面的加工留有余量。

2.1确定夹装方案车轴在进行加工以前,先按照货车车轴的基本需要,在车轴实施定位,将加工工艺和参数设置好,再给数控机床当中使用托架夹。

给车轴装好夹以后,使用定位好的口,并把这口作为标准的位置,这样就使数控机床的后端和前端都是相同的活顶尖。

但是机床的中部因为缺少托架夹,所以要想完成车削的工序,必须是分别进行,先去车削一端,再去车削另一端。

实行车削的过程中,车轴前面和拨叉前处的间隙要注意一下,预防顶尖孔变深,致使加工的精准度变低。

![毕业设计-轴类成组工艺设计[管理资料]](https://uimg.taocdn.com/f2505b85a417866fb94a8e68.webp)

摘要本文主要介绍了轴类成组工艺技术及成组技术的分类编码,还有轴类零件的加工工艺规程及一道工序的专用夹具设计。

此设计的轴类零件的结构较为复杂,其加工的地方主要是轴表面,孔和平面。

本设计先车轴表面,然后铣平面和键槽,最后钻孔。

将轴的加工明确划分成粗加工和半精加工阶段以保证它们的加工精度。

主要加工工序安排是先钻中心孔,然后粗车,半精车,倒角,切槽,铣平面和键槽,最后钻孔。

整个加工过程选用了钻床、铣床和车床。

工件在机床上定位夹紧选用三爪夹盘,双顶尖以及铣床和钻床专用夹具,此设计的夹具能适用于这一类轴的夹紧,夹紧方式为手动夹紧,夹紧可靠,操作方便。

因此生产效率较高,适用于大批量、流水线上加工。

能够满足设计要求。

关键词:成组工艺,定位,夹紧,专用夹具AbstractMain introduction to this text, hub mechanical preparation method course of aluminium alloy, and make from the blank of the part in machining, to its quality control of internal quality, the appearance and dimension precision in the extremely mechanical processing course of heat treatment. The hub part is strict with its quality requirement as the security one of part of car, it is undertaking to bear the weight of functions such as car weight, transmitting the motive force, tire to dispel the heat,etc., and rotate the sport part as one, there are the hubs under certain rigidity prerequisites, must accord with conditions such as light quality, endurance, according with the dynamic equilibrium,etc.. So measure its part of hub after machining, guarantee the machining accuracy of the part is required, meet the assembly size requirement for the part. And introduce in the article at present briefly, in the hub manufacture process, concrete surface and detection method measured to its part. In order to guarantee that it is accurate to measure, require the measuring tool to accord with and measure the precision requirement, control the processing quality of the part strictly.Keyword: Aluminium alloy; Hub; Quality testing; Cast low-voltagely目录摘要 (Ⅰ)Abstract (Ⅱ)目录 (Ⅲ)1绪论 (1)1.1成组技术的涵义 (1)1.2成组技术的核心 (1)1.3成组技术的应用 (3)1.3.1 产品设计方面 (3)1.3.2 制造工艺方面 (3)1.3.3 生产组织管理方面 (4)1.4成组技术的发展现状 (4)1.5夹具的发展史 (5)1.6小结 (5)2轴类零件的分析和设计 (7)2.1轴类零件的分析 (7)2.2零件的Solidworks实体建模 (10)2.2.1零件的建模特性分析 (10)2.2.2零件的建模方法 (11)2.3轴类零件成组工艺分析及分类编码 (17)2.4设计轴类典型零件 (19)3典型零件的工艺规程设计 (21)3.1零件的工艺分析 (21)3.1.1轴的各个阶梯表面 (21)3.1.2轴的键槽及平面的加工 (21)3.1.3轴的各个孔的加工 (22)3.2确定生产类型及毛坯的制造形式 (22)3.3基准的选择 (22)3.3.1粗基准的选择 (23)3.3.2精基准的选择 (23)3.4制定工艺路线 (24)3.5机械加工余量、毛坯尺寸及工序尺寸的确定 (26)3.5.1机械加工余量的确定 (26)3.5.2毛坯尺寸及公差的确定 (26)3.5.3工序尺寸的确定 (27)4夹具设计 (30)4.1机床夹具 (30)4.1.1机床夹具的分类 (30)4.1.2夹具的组成 (30)4.1.3机床夹具的作用 (31)4.2夹具设计分析 (32)4.3夹具设计 (32)4.4绘制夹具总装配图 (35)4.5切削力及夹紧力的计算 (36)4.6定位误差分析 (37)结论 (38)致谢 (39)参考文献 (40)附录 (41)1 绪论成组技术(GT-group technology)揭示和利用事物间的相似性,按照一定的准则分类成组,同组事物能够采用同一方法进行处理,以便提高效益的技术,称为成组技术。

汽车传动轴工艺流程1.引言1.1 概述概述部分是文章的引言,主要目的是为读者提供关于汽车传动轴工艺流程的背景信息和整体了解。

概述部分可以包括以下内容:汽车传动轴是汽车传动系统中的重要组成部分,它承担着将发动机的动力传递到车辆的驱动轮上的重要任务。

传动轴通过将动力从发动机传递到车轮,使汽车得以前进,并控制汽车的速度和操纵性能。

传动轴的工艺流程是指制造传动轴的一系列工艺步骤和流程。

传动轴的制造工艺通常包括材料选择、加工工艺、装配工艺等环节。

不同类型的传动轴可能有不同的工艺流程,但总体来说,制造传动轴需要经历材料准备、加工成型、表面处理和装配等关键步骤。

随着汽车工业的发展和技术的进步,汽车传动轴的工艺流程也在不断演化和改进。

在传统的制造工艺基础上,新材料的应用、先进的加工技术以及自动化装配线的使用等,都对传动轴工艺流程提出了新的要求和挑战。

为了提高传动轴的质量和性能,降低成本和提高生产效率,制定和优化合理的工艺流程显得尤为重要。

本文将对汽车传动轴工艺流程进行详细介绍和探讨。

通过分析不同类型传动轴的制造流程、工艺参数的选择和关键环节的优化,可以为传动轴的制造提供一定的参考和借鉴。

同时,本文还将对传动轴工艺流程的发展趋势进行展望,探讨未来可能的改进和创新方向。

通过本文的阅读,读者将能够了解到汽车传动轴工艺流程的基本概念和重要性,对传动轴的制造过程有一个全面的认识。

同时,读者也将对传动轴工艺流程的未来发展有所了解,为相关领域的技术革新和制度升级提供参考和思路。

文章结构部分的内容如下:1.2 文章结构本文将按照以下结构进行论述汽车传动轴的工艺流程的内容。

首先,引言部分将对整篇文章进行一个概述,概括介绍汽车传动轴的定义、作用和目的。

接着,正文部分将详细探讨汽车传动轴的定义和作用,阐述其在汽车传动系统中的重要性和功能。

然后,我们将详细介绍汽车传动轴的工艺流程,包括原材料的选择、加工工艺、装配和检验等环节。

此部分将对每个环节进行详细解释,以展示整个工艺流程的步骤和流程。

传动轴厂车间工作内容一、概述传动轴是汽车传动系统中的重要组成部分,承担着将发动机的动力传递至车轮的功能。

传动轴厂车间是制造传动轴的关键环节,负责从原材料到最终成品的整个生产过程。

本文将详细介绍传动轴厂车间的工作内容及其流程。

二、原材料采购与质检1.原材料采购:–车轴原材料一般为钢材,车间会与供应商建立合作关系,定期从供应商处采购钢材。

–考虑到车轴的强度和使用寿命,选择优质的合金钢作为原材料。

2.原材料质检:–到货后,车间会对原材料进行质检,包括外观、尺寸、化学成分等方面。

–通过质检,排除次品原材料,确保传动轴质量的稳定性。

三、加工制造流程1.锻造:–将原材料加热至适宜的温度,并通过冲击力使其变形,获得所需形状的车轴坯体。

2.粗加工:–使用车床等机械设备对车轴坯体进行粗加工,包括车削、铣削等工艺,使其形成初步的外形和尺寸。

3.热处理:–通过加热和冷却过程,改变钢材的组织结构,提升传动轴的强度和耐磨性。

4.精加工:–使用高精度的数控机床等设备进行精密加工,将车轴加工至最终的尺寸和形状。

5.配套件安装:–车轴上需要安装轴承、传动齿轮等配套件,以满足传动系统的功能需求。

6.表面处理:–对传动轴进行表面处理,如喷涂防腐漆、镀铬等,提升其耐腐蚀性和美观度。

7.质量检验:–将制造完成的传动轴进行严格的质量检验,包括外观检查、尺寸测量、力学性能测试等。

–只有通过质量检验的传动轴才能出厂,确保产品质量。

四、设备维护与安全管理1.设备维护:–维护车间内的各种机床、设备,保持其正常运行和工作精度。

–定期对机床进行润滑、清洁、调整等维护工作,延长设备使用寿命。

2.安全管理:–按照相关规定,制定车间的安全操作规程,确保工作场所的安全。

–指导员工正确使用设备,佩戴个人防护用品,预防意外事故的发生。

五、产品质量改进与技术创新1.质量改进:–针对传动轴产品的质量问题,车间会收集反馈信息,并进行质量改进。

–通过优化工艺流程、改善设备性能等方式,提升传动轴的质量和可靠性。

一1、5,车轴 如图1—61所示。

图中两个+200+jmm圆台为轮座 两个4,202+jmm圆台为安装盘形制动器的制动盘用。

1 高速客车空心车轴的技术要求(1)采用厚壁45无缝管状钢坯加工 其机械性能为 盯。

569N ram2 Ork≤49J em2。

(2)精加工后 车轴内外表面不得有缩孔、斑疤、黑皮、裂纹和夹杂等缺陷。

(3)轴身上各部R52圆弧处平直部分 精加工后进行滚压处理 轮座、制动盘座、轴颈、防尘板座表面、轴颈根部和防尘板座根部的R20和R35圆弧部分滚压处理后进行磨削加工。

┏━━━━┳━━━━━━━━━━━━┳━━━━━━━━━━━━━━━━━━━━━━━━━━━┳━━━━━━━━━━┓┃I┃一4587一┃月52┃一q)石二Y ┃┃┃┃ 、┃—l_—┃┃┣━━━━━━━━━━┳━╋━━━━━━━━━━━━━━━━━━┳━━━━━━━━╋━┳━━━━━━━━┫┃┃二273+j ┃┃ 牌┃Ho舻0 31Bl┃┃一273≈ ┃┃┃┃┃┃┃┃—、——┃┃┃┃┃。

y-、双1┃r┃┃一┃┃┣━━━━━━┳━━━┫┣━━━━━┳━━━┳━━━━━━━━╋━┳━━━━┳━╋━╋━━┳━━━━━┫┃夕┃11 一┃日┃┃L _┃┃=’┃┃┃┃┃F┃ 1f┃┃┃┃┃┃太。

I┃┃1}┃┃┃I┃┃┃┃┣━━━━╋━━━━━━╋━━━╋━╋━━━━━╋━━━╋━━━━━━━━╋━╋━━━━╋━╋━╋━━╋━━━━━┫┃k┃ji一一一┃j┃┃溺l┃┃』翌┃┃┃I┃┃匕┃一止┃┃┃脸1┃┃┃一8t_一┃┃—十一一目┃┃┃┃┃┃┃┃┃┃┃┃┃┃ 2 1┃┃┃┃┃┃┃┃┣━━━━━━╋━━━┻━╋━━━━━╋━━━╋━━━━━━━━┻━╋━━━━╋━╋━┻━━┫┃┃参┃沁┃┃┃一15L┃ 530┃一I50┃┃┃┃┃┃┃┃┣━━━╋━━━━━━━━━━╋━━━━┫┃┃┃┃┃┃┃┃┃————┃┃┃┃┃┃┃┃┃┃┃(1230)┃┃┃┃┃┃┃┃┣━━━━━┻━━━┻━━━━━━━━━━┻━━━━┻━┫┃┃┃┃┃┃1756±03┃┃┃┃┃┣━━━━━┻━━━━━━━━━━━━━━━━━━━━━━━━━━━┻━━━━┫┃┃┃团固一┃一一┃┃┃┃┃2146+6┃┃┗━━━━┻━━━━━━┻━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━┻━━━━━┛┏━━━┳━━┓┃ 帚┃辩┃┣━━━╋━━┫┃。

车轴材料技术与故障一、前言二、车轴材料基础三、车轴材料疲劳性能四、车轴故障分析五、车轴技术展望1、车轴的定义:连接轮对中两车轮,并与车轮一起沿钢轨旋转的部件。

2、车轴材料技术的关键词:车轴;金属材料;交变载荷;疲劳损伤;安全3、车轴主要承受的载荷类型5、车轴承受的应力分布旋转弯曲载荷是车轴在运行中承受的主要载荷形式。

车体的重量通过轴承施加在车轴两端轴颈上,力的方向朝下;而通过车轮施加在车轴轮座的支撑力方向向上,这样,在轴身、轮座、防尘挡板座和轴颈处均形成弯曲载荷。

应力分布为沿轴向的拉压应力。

在轴表面,上部最高点为最大拉应力,沿圆周向下逐步衰减到零,再变成压应力,逐步增加,直到下部最低点为最大压应力。

沿径向深度方向,表面应力最大,中心为零。

由于车轴在运行时不断旋转,轴表面确定位置上发生周期性的拉、压应力,即是一种交变载荷。

扭转载荷在车轴中是第二位的。

主要是在过弯道时(特别是小半径曲线上)产生。

相同的转角,内股道上的车轮走的距离短,而外股道上的车轮走的距离长,因而,在车轴上就产生了扭转力矩,形成扭转载荷。

此外,机车动轴在启动时承受较大的扭转载荷。

扭转载荷产生的最大剪切应力有两个方向:圆周方向和车轴纵向。

同样,在轴表面应力最大,沿径向深度方向递减,到轴中心则衰减为零。

但轴表面各处的应力的绝对值是一样的。

扭转载荷的主应力作用的平面与轴向成45°。

由此可见,铁路机车车辆车轴用钢必需具备的条件:(1)车轴材质需保证车轴具有足够的强度和良好的韧性,即具有良好的综合机械性能;(2)车轴材质需保证车轴具有足够的疲劳强度,保证在所规定的使用条件下的安全性、可靠性和使用寿命。

二、车轴材料基础车轴钢是指专用于生产铁道机车、车辆车轴的钢种。

按用途可分为货车轴用钢和客车轴用钢;按化学成分可分为碳素钢和合金钢车轴,其中货车和普通客车以碳钢为主,高速列车以合金钢为主。

按我国钢种分类标准,目前世界上所采用的货车车轴钢的碳含量均在0.35%~0.57%之间变动,属于中碳优质碳素钢类,高速列车采用低碳合金钢。