汽车发动机橡胶悬置产品的结构介绍

- 格式:pdf

- 大小:558.10 KB

- 文档页数:3

汽车悬置橡胶结构抗疲劳设计摘要:随着世界工业化的快速发展,汽车更新换代的周期也日益缩短。

但样车制造的每个阶段不能节省,这就要求样车试制速度必须加快,需要在有限时间内完成各项测试,从而减低产品开发风险。

主机厂如果所有样件均自制,在人力、时间、场地及项目协调上会有巨大投入,所以大多主机厂样车制作大多采用以散件打包外发或干脆整车打包外发的策略。

橡胶材料寿命预测的研究主要集中在寻找橡胶疲劳寿命与某种力学参数的一一对应关系。

早期的橡胶材料疲劳研究主要选取应变参数(如工程应变、八面体切应变、最大剪应变等)作为疲劳损伤参量。

从20世纪50年代开始,随着断裂力学理论在橡胶疲劳研究方面的应用,应变能密度逐渐被用作橡胶材料的疲劳损伤参量。

与使用应变或等效应力相比,使用应变能密度在估算多轴疲劳寿命方面具有很大的优势。

动力总成悬置作为发动机与汽车车身的关键连接构件,其系统包括橡胶悬置件和支架连接件两部分,其中起隔振作用的橡胶件,不仅要提供良好的隔振性能,而且要满足其系统的耐久性和安全性等要求。

所以对于动力总成悬置系统中的橡胶结构,其疲劳耐久性能显得尤为重要,如何设计满足疲劳耐久性能目标要求的橡胶减振件成为各生产企业迫切要解决的问题。

基于此,本篇文章对汽车悬置橡胶结构抗疲劳设计进行研究,以供参考。

关键词:汽车;悬置橡胶结构;抗疲劳设计引言汽车是橡胶工业最重要的配套服务对象,销售额占到整个橡胶工业的约2/3,耗胶量则占据70%以上的显赫地位。

多年来,汽车橡胶制品在生产技术上,一直发挥橡胶工业领头羊的作用,象征着行业的发展和进步。

汽车上使用的橡胶制品约占其重量的5%,一辆汽车装配着100~200种、数量达200~500件的各类橡胶零部件,遍及汽车的发动机、车身、车桥、车轮各个部位以及减震、密封、刹车、液压、燃料、润滑和空调等系统。

仅以现代普通轿车来说,每辆即要耗用100kg左右的橡胶材料,几乎涉及所有天然和合成橡胶胶种。

现在,汽车橡胶制品正在走上高性能化、多功能化、安全化、节能化、环保化和低成本化,并成为汽车安全、节能、环保的重要一环。

第27卷 第2期2006年4月特种橡胶制品Special Purpose Rubber Products Vol.27 No.2 April 2006汽车发动机橡胶悬置产品的结构介绍赵季勇,李晓武,刘彩萍(中鼎密封件有限公司,安徽宁国 242300)摘 要:介绍了发动机常规结构橡胶悬置的特点和应用,以及液压悬置结构的发展历程和应用。

关键词:减振橡胶;发动机悬置;静刚度;动刚度中图分类号:336.4+2 文献标识码:B 文章编号:1005-4030(2006)02-0047-03收稿日期:2005-07-06作者简介:赵季勇(1973-),男,安徽宣城人,工程师,从事汽车减振橡胶制品的开发研究。

现实生活中振动无处不在,振动现象不容忽视。

怎样将振动产生的不利影响减到最小程度,是当前减振技术发展的方向。

1 普通标准结构发动机是通过悬置系统与车身相连接,发动机是振动源,车身是防振对象,这就要求发动机悬置能够有效地吸收振动或降低振动;发动机工作时振动频率与振幅有如下关系,低频振动时振幅较大,高频振动时振幅较小,因此对发动机悬置要求是在低频振动时有较大的损耗系数,以便能够迅速将大的振幅消减下来,而在高频振动时有较小的动刚度,以便能够更好地吸收振动。

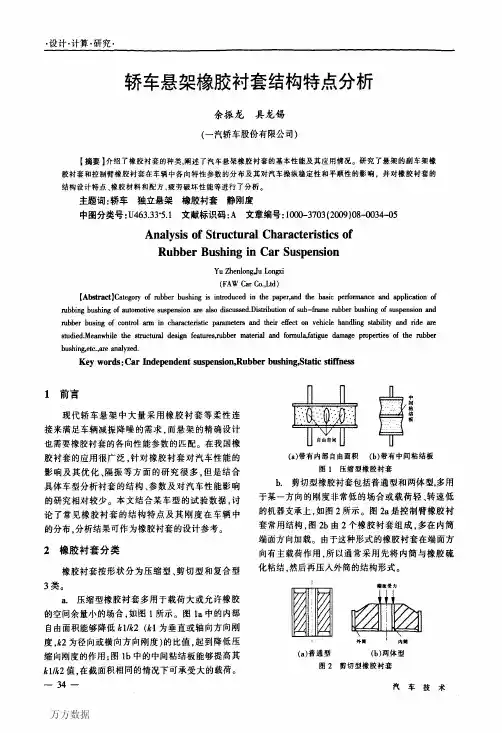

通过近几十年来的研究开发,一些悬置的结构被确定为基础结构,实际使用的发动机悬置大部分是这些结构的改型。

如图1-1,发动机前悬置大多采用这种压缩/剪切结构,一般情况3点支撑的发动机都是采用前端2点后端1点的支撑形式,且2个前悬置采用一定的倾斜角度对装,在工作中同时受到压缩和剪切载荷的作用。

发动机后悬置大多采用图1-2所示的楔形座结构,这种楔形对称结构在工作中易受到压缩和剪切变形,同时把弹性体部分设计成平行四边形结构还可以消除悬置所受的弯曲应力,这种楔形悬置在3个方向上的刚度可以由空间尺寸和角度来决定,为各个方向上的刚度调整提供了方便。

图1-3是一种衬套式发动机悬置,这种结构是由内外金属套管和橡胶硫化在一起,它能实现较大的径向与轴向刚度比。

The Calculations and Measurements for the Static Stiffness ratio in Three Directions of Typical Vehicle PowertrainRubber MountsA Dissertation Submitted for the Degree of MasterCandidate:Wu ZhipingSupervisor:Prof. Shangguan WenbinSenior Engineer Ye ZhigangSouth China University of TechnologyGuangzhou, China分类号:U463.1学校代号:10561学号:200620201508华南理工大学专业学位硕士学位论文汽车动力总成典型结构橡胶悬置三向静刚度计算分析方法的研究作者姓名:吴志平指导教师姓名、职称:上官文斌、教授申请学位级别:工程硕士学科专业名称:车辆工程研究方向:车辆设计理论与方法论文提交日期:2013年12月04日论文答辩日期:2013年12月01日学位授予单位:华南理工大学学位授予日期:年月日答辩委员会成员:主席:叶志刚委员:邬晴晖赵学智李旻赵志刚摘要汽车在行驶的过程中,由路面不平度、发动机、传动系统等因素引起的振动严重影响汽车的行驶平顺性和乘坐舒适性,随着消费者对汽车行驶性能提出进一步的要求,悬置系统在车辆减振方面的作用也越来越被人们认识到,无论从主机厂还是零部件商,对悬置系统的开发和设计都增加了重视。

如何开发和设计悬置系统已成为NVH工程师一项重要的工作内容,悬置系统的刚度特性和阻尼特性也已成为一套悬置系统设计好坏的重要评价标准。

本文选取了三种常用结构类型的橡胶悬置模型,对其进行结构及性能分析,并在三维软件,如UG中建立其数学模型,对所建立的数学模型进行有限元仿真分析,主要通过Hypermesh软件进行几何模型简化、网格划分及Abaqus软件进行后处理计算,得到各悬置在其局部坐标系下沿三个坐标轴方向的刚度值,并与测试值作比较,确定仿真分析方法的正确性。

目录发动机悬置的结构、作用、设计要求 (2)1.1 悬置的作用 (2)1.2 悬置的设计要求 (2)1.3 悬置的设计结构 (2)1.4 悬置的布置 (5)1.5 悬置系统设计程序 (9)1.1 悬置系统安装要求 (10)发动机悬置的结构、作用、设计要求1.1 悬置的作用悬置元件既是弹性元件又是减振装置,其特性直接关系到发动机振动向车体的传递,并影响整车的振动与噪声。

1.2 悬置的设计要求1.2.1 能在所有工况下承受动、静载荷,并使发功机总成在所有方向上的位移处于可接受的范围内,不与底盘上的其他零部件发生干涉。

同时在发动机大修前,不出现零部件损坏。

1.2.2 能充分地隔离由发动机产生的振动向车架及驾驶室的传递,降低振动噪声。

1.2.3 能充分地隔离由于路面不平产生的通过悬置而传向发动机的振动,降低振动噪声。

1.2.4 保证发动机机体与飞轮壳的连接面弯矩不超过发动机厂家的允许值。

1.3 悬置的设计结构1.3.1 发动机悬置软垫的设计-金属板件和橡胶组成1.3.1.1 悬置软垫的负荷通常前悬置位于发功饥机体前端或机体前部两侧,与后悬置相比、远离动力总成的质心,因此动力总成的垂直静负荷主要由后悬置承担,而前悬置主要承受扭转负荷。

对后悬置来说.距离动力总成的主惯性轴较近,承受较小的扭转负荷及振幅。

同时,由于它处于发动机动力输出端,受传动系不平衡力的严重干扰和外部轴向推力的冲击,当发动机输出最大转矩时.支承点出现的最大反作用力也应由后悬挂来承担。

所以后悬置的垂直刚度较大,也起着限制动力总成前后位移的作用。

悬置系统同样还承受了汽车行驶在平平道路上的颠簸、冲击、汽车制动及转向时所产生的动负荷。

1.3.1.2 悬置软垫的机构形式在设计发动机悬置时。

必须充分的考虑悬置的使用日的,例如支承的质量和限制的位移等,选择合理的形状。

悬置的基本形式有三中,即压缩式、剪切式和倾斜式。

给出了这二种悬置的基本特性及用途。

通常采用倾斜式的悬置结构,利用这种悬置的弹性特性,支点设定可以获得较大的自由度。

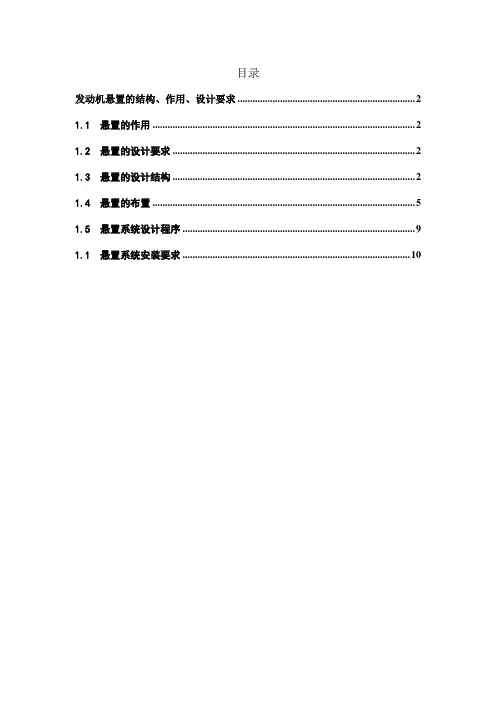

发念头悬置的结构、作用、设计要求之答禄夫天创作1.时间:二O二一年七月二十九日2.概述:随着以后底盘、发念头技术的日臻完善,车辆的振动、噪声的控制转而成为各个整车厂在研发上的重中之重.据统计分析在一个车辆系统的上万个零部件中,对振动起关键作用的年夜概有二百个.它们又分别在整车的振动系统中起分歧的作用.这里仅对发念头发生的振动经由发念头悬置到车身的振动系统的结构、作用、设计要求给出一定水平的论述和说明.整车分歧的部件都有自己的固有频率,见下表:振动情况及位置频率Hz路面激励的频率范围车体1~3座椅和驾驶员4~8发念头总成5~18前后桥10~16车轮共振11~15排气管机械系统12~22发念头的振动频率范围怠速颤动20~30车体弯曲扭转25~40方向盘颤动25~40基于汽车振动学的相应设计优化,应最年夜可能的防止整车主要部件在各种工况下的振动耦合.悬置的作用概括来说就是对发念头振动和路面激励的隔离和吸收,减少乘客舱中人所受的影响,降低其他零部件因为过多振动发生的疲劳破坏.3.悬置系统的结构3.1安插概念:◆前轮驱动——较低排量,◆后轮驱动——较年夜排量.●动力总成纵置,如海狮、阁瑞斯.●动力总成横置,如尊驰、骏捷等.4G63 4G64 4G93 4G18等动力总成中华 1.8T 宝来等车的动力总成.3.2结构概念:●橡胶悬置悬置结构为橡胶+金属支架,在低频、年夜振幅的动刚度和滞后角变动小.在高频、小振幅激励下的动刚度和滞后角变动不年夜,容易发生静态硬化现象,经常使用于发念头前后悬置,阻止发念头过渡扭转.●液力悬置悬置结构为橡胶形腔+液体(乙二醇)+金属支架,在低频、年夜振幅的激励下具有年夜阻尼;在高频、小振幅的激励下具有小刚度.可根据实际和本钱情况决定采纳一个液压悬置还是采纳多个液压悬置.经常使用于发念头左右悬置.4.发念头悬置系统的设计要求4.1确定发念头悬置系统的主要因数:悬置的位置和静态刚度:自重,加减速,弯道行驶,启动关车及交变载荷.悬置的静态刚度:怠速振动的隔离,加减速和常速行驶,与轮胎车桥的振动耦合.悬置的阻尼:橡胶,液力和空气悬置的阻尼,特性是频率和位移的函数.4.2静刚度曲线,如下图.暗示悬置受载荷与位移的关系.●静态下沉与固有频率有如下图关系.●悬置刚度曲线上各工作区:线性工作区是指在一般载荷下,悬置能对振动起很好隔离和吸收的工作段.设定某一载荷工况为曲线的拐点,橡胶刚度曲线进入非线性区.并最终设定一个限位,以防止在任何工况下发生刚性零件的干涉.约束动力总成在空间运动的最年夜位移和最年夜角度.如下图:限位区三档全载拐点线性工作区最年夜限4.3动力总成的固有频率和振型根据理论力学的理论,当我们视动力总成为一个刚体的时候,它在发念头舱中运动分别包括沿X、Y、Z三轴向的平动及绕X、Y、Z轴的转动,即横向、纵向、垂直、偏转、俯仰、滚转六个自由度.对振动系统来说,它的振动传递率跟振动激励的频率、振动系统自身的频率及系统阻尼有关,振动系统的传递率公式如下:,其中为振动传递率;为频率比;为阻尼比,下图所示为分歧阻尼比的系统传递率曲线.从而可以看出,只有那时,系统才华起到隔振的作用.而发念头的振动激励频率年夜于即是25Hz,也就要求动力总成刚体振动固有频率上限为17.68Hz.为防止振动耦合,所有着六个动力总成的刚体模态必需高于驱动轴固有频率又要低于轮胎的固有频率,在5—15Hz之间.年夜致的分布如下:4.4横置发念头的波动分析.另一方面,作为发念头悬置系统的另一环.路面激励传至发念头再经由悬置反馈于车体,在车内也会发生相应的振动及噪声特征.在轮下加载相应路面激励功率谱,悬置在发念头侧和车身测会发生相应位移,进而在座椅滑轨上将激出相应的加速度.下图是模拟和测试值的分歧.4.5怠速颤动分析怠速是发念头的一个经常使用工况,所以通常情况下,发念头的一阶振动可以通过发念头内部的平横轴等部件消除(有的装有双平衡轴的发念头对二阶的振动也能起到很好的抑制作用).二阶的振动在怠速区的频率约为2035Hz,这个频率刚好又和车体弯曲和转向系统的固有频率段比力接近,所以发念头的怠速区在二阶的振动一定要避开动力总成的刚体模态,又要和车体弯曲和转向系统的固有频率段由很好的区分.而把分歧防止的振动耦合放到不会引起长时间不适的启动停车阶段.见下图:通过实际工程经验,可以根据悬置力和动刚度在设计之初估算振动和噪声水平.。

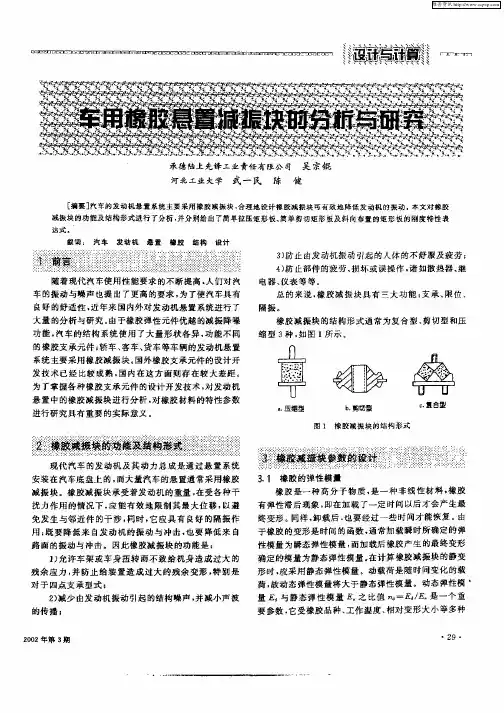

汽车橡胶材料减震系统设计与应用摘要:近年来,随着社会的发展和工业技术的进步,汽车舒适度已经成为各汽车厂家市场竞争的核心条件,而减震装置的设计,是提升汽车舒适度的关键。

汽车减震装置广泛存在于汽车的发动机总成、底盘传动系统以及悬挂系统中。

其主要原理是借助于阻尼运动理念,衰减震动动能。

橡胶减震装置,因其成本低、性能好、维护方便等优点被广泛应用于汽车各减震系统中。

橡胶是可逆形变的高弹性聚合物材料。

在室温下富有弹性,在很小的外力作用下能产生较大形变,除去外力后能恢复原状。

橡胶属于完全无定型聚合物,它的玻璃化转变温度低,分子量往往很大,大于几十万。

橡胶减震装置就是利用橡胶这种特性,缓冲衰减机构的不利震动,因此在汽车上获得广泛应用。

关键词:汽车橡胶材料;减震系统;设计;应用引言现代社会飞速发展,人们的生活水平相比过去有了质的飞跃。

人们已经不仅仅是对于物质的需求,而是注重精神上的需求,对于生活品质的渴望。

汽车作为人们重要的交通出行方式,对于乘坐舒适性以及良好的操纵性有着极高的期待,同时,这也是很重要的一个方面。

目前,我国在振动控制技术方面以及技术成熟,减震器又作为必不可少的核心部件,因此需求量也日益增大,此时,如何通过科学有效的方法设计出低成本、高性能、乘坐舒适性好的减震器就成为了当前研发工作者们重点的研究课题。

1常规橡胶减震装置橡胶具有良好的减震效果,可有效保护振动源对周边部件的损伤。

因此,橡胶减震装置广泛应用在发动机悬置的结构中。

发动机前置前驱汽车,发动机悬置橡胶减震装置可以采用压缩/剪切结构。

压缩/剪切结构的橡胶减震部件受力时,即承受外部的压缩力,同时也承受剪切应力。

三点支撑发动机,采用前端两点、后端一点的支撑形式。

发动机前端两点悬置橡胶减震装置,可以采用楔形悬置结构。

楔形悬置的三个方面刚度,可以根据空间尺寸、空间角度自由确定。

这种结构,可以将内外金属套管与橡胶硫化成型在一起,能够实现较大的径向与轴向刚度比。

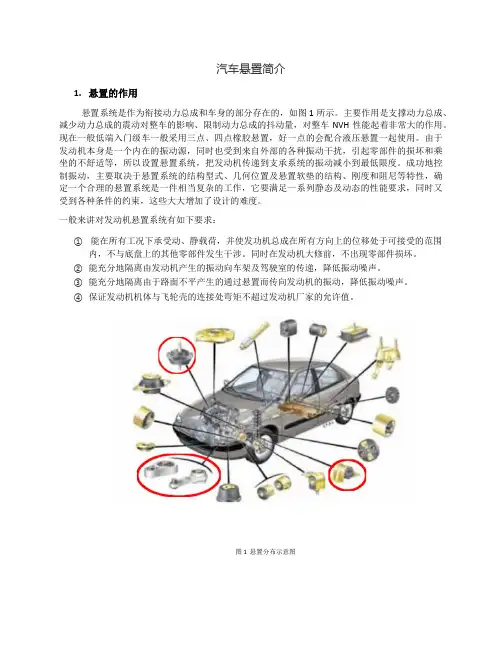

汽车悬置简介1.悬置的作用悬置系统是作为衔接动力总成和车身的部分存在的,如图1所示。

主要作用是支撑动力总成、减少动力总成的震动对整车的影响、限制动力总成的抖动量,对整车NVH性能起着非常大的作用。

现在一般低端入门级车一般采用三点、四点橡胶悬置,好一点的会配合液压悬置一起使用。

由于发动机本身是一个内在的振动源,同时也受到来自外部的各种振动干扰,引起零部件的损坏和乘坐的不舒适等,所以设置悬置系统,把发动机传递到支承系统的振动减小到最低限度。

成功地控制振动,主要取决于悬置系统的结构型式、几何位置及悬置软垫的结构、刚度和阻尼等特性,确定一个合理的悬置系统是一件相当复杂的工作,它要满足一系列静态及动态的性能要求,同时又受到各种条件的约束,这些大大增加了设计的难度。

一般来讲对发动机悬置系统有如下要求:①能在所有工况下承受动、静载荷,并使发功机总成在所有方向上的位移处于可接受的范围内,不与底盘上的其他零部件发生干涉。

同时在发动机大修前,不出现零部件损坏。

②能充分地隔离由发动机产生的振动向车架及驾驶室的传递,降低振动噪声。

③能充分地隔离由于路面不平产生的通过悬置而传向发动机的振动,降低振动噪声。

④保证发动机机体与飞轮壳的连接处弯矩不超过发动机厂家的允许值。

图1 悬置分布示意图2.悬置的制造工艺悬置通常包括车身连接架和橡胶总成,橡胶总成起到减震的作用。

橡胶总成包括壳体、芯子、橡胶减震块、带螺母的双头螺栓,橡胶减震块通过硫化裹覆在芯子的下部,橡胶减震块固定安装在壳体内,芯子的上部伸到壳体外,双头螺栓的下端伸入芯子内并锁紧在一起,如图2所示。

图2右悬置结构图悬置的制造过程主要包括橡胶密炼,表面处理、硫化和装配,如图3所示。

图3 工艺流程示意图2.1硫化硫化又称交联、熟化。

在橡胶中加入硫化剂和促进剂等交联助剂,在一定的温度、压力、时间条件下,使线型大分子转变为三维网状结构的过程。

由于最早是采用硫磺实现天然橡胶的交联的,故称为硫化。

汽车悬置橡胶结构抗疲劳设计摘要:随着断裂力学理论在橡胶疲劳研究方面的应用,应变能密度逐渐被用作橡胶材料的疲劳损伤参量。

与使用应变或等效应力相比,使用应变能密度在估算多轴疲劳寿命方面具有很大的优势。

近些年,国外有学者从微观的连续介质力学出发,构建一些新的疲劳损伤参量对橡胶裂纹萌生寿命进行预测。

关键词:汽车;悬置橡胶;结构;抗疲劳设计引言在车辆设计开发中,合理地设计动力总成的悬置系统,可以降低动力总成激励产生的振动传递到车架和车身,提高乘坐舒适性和降低振动噪声。

动力总成悬置作为发动机与汽车车身的关键连接构件,其系统包括橡胶悬置件和支架连接件两部分,其中起隔振作用的橡胶件,不仅要提供良好的隔振性能,而且要满足其系统的耐久性和安全性等要求。

1橡胶材料特性1.1橡胶材料静态特性及本构模型与金属材料的线弹性不同,橡胶材料的静态性能表现为应力和应变的非线性,一般称为超弹性。

橡胶材料的力学性能较为复杂,通常采用超弹性模型来描述,超弹性模型大多为唯象模型。

目前,表征超弹性的本构模型主要有Mooney-Rivlin模型、VanderWaals模型、Ogden模型、Yeoh模型等。

以上各本构模型可以通过橡胶材料静态基础试验包括单轴拉伸试验、等双轴拉伸试验、平面拉伸试验和体积压缩试验等试验数据拟合得到。

某车型拉杆悬置橡胶采用邵氏硬度55的天然橡胶材料。

选取该悬置橡胶材料,制备成标准试验样件,根据国家标准GB/T528-2009进行橡胶材料静态基础试验,通过拉伸试验获得橡胶材料的单轴拉伸、等双轴拉伸、平面拉伸试件的名义应力及应变曲线。

Abaqus软件提供了丰富的材料本构模型以及较强的非线性分析能力,因此本文选择Abaqus作为橡胶刚度及应变计算工具。

本文悬置橡胶分析涉及的应变范围较大,采用三阶Ogden模型可以得到较好的计算精度,三阶Ogden模型多项式.1.2橡胶材料耐久性能及ε-N疲劳曲线测定橡胶材料的疲劳断裂过程主要可分为两个阶段:第一阶段,从无裂纹到小裂纹的裂纹形成阶段;第二阶段,从小裂纹扩展直至断裂阶段。

第27

卷 第2期2006年4月特种橡胶制品

Special Purpose Rubber Products Vol.27 No.2 April 2006

汽车发动机橡胶悬置产品的结构介绍

赵季勇,李晓武,刘彩萍

(中鼎密封件有限公司,安徽宁国 242300)

摘 要:介绍了发动机常规结构橡胶悬置的特点和应用,以及液压悬置结构的发展历程和应用。

关键词:减振橡胶;发动机悬置;静刚度;动刚度

中图分类号:336.4+2 文献标识码:B 文章编号:1005-4030(2006)02-0047-03

收稿日期:2005-07-06

作者简介:赵季勇(1973-),男,安徽宣城人,工程师,从事汽车减

振橡胶制品的开发研究。

现实生活中振动无处不在,振动现象不容忽

视。

怎样将振动产生的不利影响减到最小程度,是当前减振技术发展的方向。

1 普通标准结构

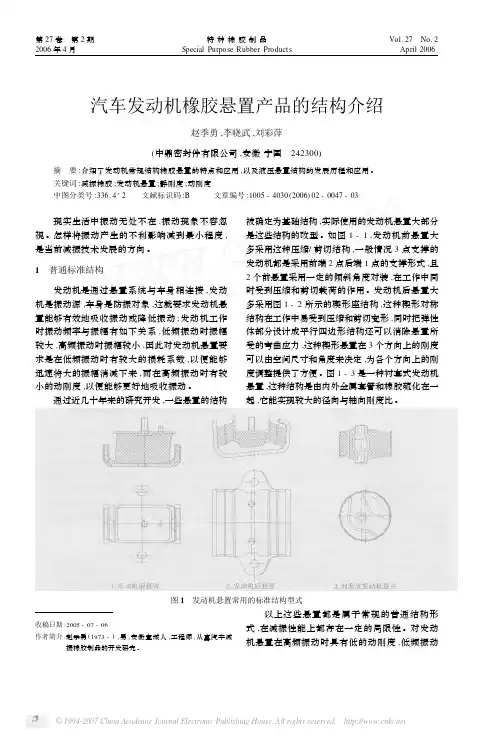

发动机是通过悬置系统与车身相连接,发动机是振动源,车身是防振对象,这就要求发动机悬置能够有效地吸收振动或降低振动;发动机工作时振动频率与振幅有如下关系,低频振动时振幅较大,高频振动时振幅较小,因此对发动机悬置要求是在低频振动时有较大的损耗系数,以便能够迅速将大的振幅消减下来,而在高频振动时有较小的动刚度,以便能够更好地吸收振动。

通过近几十年来的研究开发,一些悬置的结构

被确定为基础结构,实际使用的发动机悬置大部分

是这些结构的改型。

如图1-1,发动机前悬置大多采用这种压缩/剪切结构,一般情况3点支撑的发动机都是采用前端2点后端1点的支撑形式,且2个前悬置采用一定的倾斜角度对装,在工作中同

时受到压缩和剪切载荷的作用。

发动机后悬置大多采用图1-2所示的楔形座结构,这种楔形对称结构在工作中易受到压缩和剪切变形,同时把弹性体部分设计成平行四边形结构还可以消除悬置所受的弯曲应力,这种楔形悬置在3个方向上的刚度可以由空间尺寸和角度来决定,为各个方向上的刚度调整提供了方便。

图1-3是一种衬套式发动机悬置,这种结构是由内外金属套管和橡胶硫化在一起,

它能实现较大的径向与轴向刚度比。

图1 发动机悬置常用的标准结构型式

以上这些悬置都是属于常规的普通结构形

式,在减振性能上都存在一定的局限性。

对发动机悬置在高频振动时具有低的动刚度,低频振动

48 特种橡胶制品第27卷 第2期

时具有高的阻尼系数的要求,实际上是一对矛盾体,因为悬置的动刚度和损耗系数都是橡胶自身的固有特性,且都随振动频率的增大而增大,在提高其损耗系数时动刚度也会随之增大,因此一般的减振橡胶已无法满足发动机悬置的这一特殊要求。

2 液压悬置

为了改善减振橡胶性能,使之达到发动机悬置的高频低动刚度、低频高阻尼系数的特殊要求,采用了液体封入结构形式。

最早的液压悬置是德国大众公司于1979年开发的奥迪车发动机液压悬置,现在这种液体封入技术已被广范应用。

发动机液压悬置从开始应用到今天经过了以下几个发展阶段。

图2 单通道液压悬置结构

1—主体;2—主液室;3—流道上盖板;4—流道下盖板;

5—流道;6—从液室;7—膜片;8—下底板总成

211 单通道液压悬置

发动机液压悬置的最初形式是(见图2)单通

道液压悬置。

在液体封入之前,其性能与一般减振橡胶相似,当液体封入后,液压悬置在低频振动区受到外力作用,主体受压变形,压力传递到液体上,迫使液体从主液室向从液室流动,液体在流动过程中受到流动阻力,从而产生很大的损耗系数,使液压悬置在低频时具有较好的减振效果;当外加振动频率等于液体固有频率时,产生的损耗系数达到最大值。

液体固有频率与液封结构及液体性能有关。

液压悬置设计时应使液体固有频率与防振对象的频率一致,使液封具有最佳的防振效果。

212 双通道液压悬置

当外界施加的振动频率超过液体固有频率

后,液压悬置的动刚度有增大的趋势,这时动刚度就不能满足使用要求,需要对液压悬置结构进行改进(见图3),在开设低频通道的同时应增设可动板结构(或叫解偶膜)。

当汽车正常行驶时振动频率低振幅较大,可动板移动量大,能够把可动板附近的高频通道封住,此时液体只在低频通道中流动,通道阻力产生了较大的阻尼系数

,提高减振效果。

图3 双通道液压悬置结构

1—主体;2—主液室;3—高频通道;4—流道上盖板;5—可动板;6—流道下盖板;7—低频通道;8—从液室;

9—膜片;10—下底板总成

当发动机空转时,振动频率高振幅较小,因为

液体的流动相对于外力存在一定的滞后性,致使液体无法跟随外加振动而流动,在低频通道中不会产生液体的流动,此时因振幅较小,可动板的移动量小,不能将可动板附近的高频通道封住,可动板运动时带动周围的液体运动,使得液压悬置的动刚度降低,从而改善液压悬置在高频时的减振性能。

213 双通道带翼板液压悬置

当外界施加的频率超过50Hz 时,可动板的振动滞后性也使它无法跟随外界的振动而振动,可动板的结构效应达到极限,动刚度又会有增大的趋势,见图4,在主体上增加翼板使液压悬置在可动板的结构效应达到极限后,翼板能始终跟随主体振动而振动,能对液室中的液体起到搅拌作用,使得动刚度有所降低,达到对高频振动有较好

2006年 赵季勇 汽车发动机橡胶悬置产品的结构介绍49

的防振效果。

图4 双通道带翼板液压悬置结构

1—主体;2—翼板;3—主液室;4—高频通道;5—流道上盖板;

6—可动板(解耦膜);7—流道下盖板;8—低频通道;

9—;10—膜片;11—

下底板总成

图5 可转换装置液压悬置结构

1—主体;2—主液室;3—高频通道;4—流道上盖板;5—可动板(解耦膜);6—流道下盖板;7—低频通道;8—从液室;9—膜片;10—下底板总成;11—气室;

12—附加膜;13—真空气管

214 可转换装置

随着人们的乘坐舒适性要求不断提高,开发

了可转换装置的悬置,实现动刚度和阻尼的相互转换。

图5介绍了一种可转化装置的悬置,在传统液压悬置的主体和主液室间增加了一个附加膜,当发动机空转时,附加膜和主体间的空气对降低小振幅的动刚度有一定效果;当汽车行驶时,真空

泵将空气全部抽出,附加膜直接和主体连在一起,

整个装置就成了一个传统结构的液压悬置,实现在低频下的高阻尼作用。

这样就可以随着发动机的信号,通过真空泵开关,实现降低动刚度和增大阻尼间的随意切换。

215 主动装置

在新开发的产品中,有一种叫主动装置的悬置。

主动意味着在短时间内对阻尼、动刚度这样的参数可以调整。

图6介绍了一种主动装置的悬置,在该结构中将通道壁设计成电极装置,通过对电极施加不同的电压,使得通道内的液体粘度发生变化,从而实现从高弹性低阻尼状态转变到高阻尼状态。

该装置中使用的液体主要是可导电硅

油树脂、硅酸盐悬浮液,但这些液体的长期稳定性

不佳,在静止状态下会出现沉淀,在振动状态下沉淀物不能分散,同时液室内的硅酸盐产生研磨作用影响装置的耐久性。

图6 主动装置液压悬置结构

1—主体;2—主液室;3—高频通道;4—流道上盖板;5—可动板(解耦膜);6—流道下盖板;7—低频通道;8—电极;

9—从液室;10—膜片;11—下底板总成

3 结束语

随着汽车工业的高速发展和人们对乘坐舒适性的要求不断提高,与此相适应的是人们不断开发出各种结构特性的发动机悬置来满足要求;随着化工、振动学和电子控制等多学科的综合运用,发动机减振技术的发展前景非常广阔。